年终总结报告及建议

总结报告

年终总结报告及建议

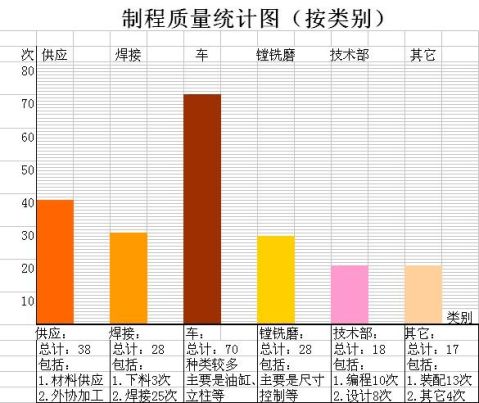

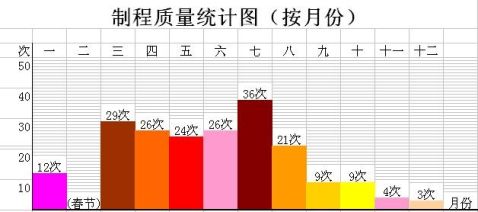

一.质量问题统计

- 1 -

总结报告

二.问题分析

1.供应和外协(共计38次)

(1).铸件缺陷28次。

(2).其它问题10次:包括板材厚度不够、板材弯曲、材质差焊后开裂、密封圈梗子厚度差、外协线切割不对称、锻件余量不足等。

2.下料及焊接(共计28次)

(1).下料5次:包括切割面与平面不垂直、孔的位置下错、切割机故障、管材下料歪斜、对角线差值较大。

(2).焊接23次:包括筋板组合位置不对、需加工孔位置偏移、坡口不合要求、焊接不饱满、焊足高度不够,焊接有气孔。

3.机加工(共计98次,车工70次、镗铣磨28次)

(一)车工

(1).立柱27次:主要是外圆扎刀,其次是螺纹车小、导向段长度不一致、磨削余量不合格、端面未车平、螺距车错,螺纹表面粗糙度差。

(2).活塞杆7次:表现为外圆扎刀、磨削余量有时过多或偏少、越程槽不合格、回转刀台划伤等。

(3).油缸7次:操作粗心,使装配长度尺寸不合格。

(4).缸口导套10次:主要是不圆度超差,其次是槽浅了、尺寸超差、另外是机床床头箱自身锥度大。

(5).螺母7次:主要是内螺纹粗糙度差、有毛刺,其次是外圆接刀不平整、调节螺母的内沟槽浅了。

(6).其它12次:尺寸控制差,所涉及的有顶杆、定位盘、压盖、齿轮、

- 2 -

总结报告

支架、车轮车轴等。

(二)镗铣磨

(1).镗21次:各方面有也都有,操作者不仔细尺寸控制差、学工技术差、坐标出错、装夹不牢固位移、回转台松动。

(2).铣6次:主要是T型槽铣偏、铣深(扎刀),其次是位置度、对称度差。

(3).磨1次:车轮轴磨小(学工千分尺读错一圈)。

4.设计与编程(共计18次)

(1).编程10次:尺寸输入错误、孔无加工余量或有孔未开。

(2).设计8次:尺寸标注错误、计算失误。

5.装配及其它(共计17次)

(1).钻孔6次:钻孔位置度差,工艺孔钻深。

(2).装配4次:开口距没调好、螺钉没上齐、野蛮装配。

(3).发图2次:图纸发错。

(4).其它5次:运转碰伤、电器接线凌乱、调试质量差致使出厂就漏油、精度达不到、热处理变形。

三.总结和改进

1.供应与外协:铸件材质问题很多,锻件余量不够。要加强供应上的选定工作,找质量好的厂家配套,避免盲目的找厂家做来试试好不好。

2.下料焊接:下料前认真校对材料基线以及割嘴的切割角度,随时随地检查所下材料的矩形误差,以便于及时调整和纠正错误。组合时,先要读懂图纸,照图拼组筋板,并控制上下班的错位误差。焊接要注意内在质量

- 3 -

总结报告

和外观的整洁,严防少焊漏焊,有效控制焊接变形。

3.机加工:车工工作上,一段时间问题特别多。如:不看清楚图纸,盲目操作,技术不全面,尺寸控制差。对以上问题作了针对性的处理后,取得了一定的效果:对扎刀、外圆振动的缺陷有了明显改善,加工中的不良现象出现率大幅下降。但内螺纹的加工质量及工件的粗糙度还没有作好,需要继续努力。镗铣工作上,因装夹不牢、T型槽加工失误的情况较多,要加强对操作人员的培训和指导。

4.设计与编程(排料):编程排料,常常因为数据输入错误,造成后工序的很多麻烦。因此,要加强“桌面”检查,避免编排疏漏。设计上,一般都是标注错误,或借用图未按照新的要求更改。需要加强自身的验算和审核,减少生产中的损耗。

5.钳工工作:钳工的装配质量,“生于心里,出自手中”。必须提高“心中”的质量意识和自身素质,养成良好的工作习惯,充实自己的技术水平。只有这样。才能为产品的质量打下基础,才能从我们的“手中”,生产出合格的,优质的产品出来。

四、建议

1.对工人合理的安排利用:根据操作工人自身的技术特长,分类安排工作,比如立柱和油缸,不要搞成每种零件都平均分摊安排。将会避免很多由于操作技术的原因而产生的质量问题,对提高产品质量,减少返工和报废现象,肯定有很好的效益。

2.千分尺固定测砧:千分尺上的固定测砧,磨损或缺损很严重,需要定制购买配置整齐。以保证量值准确,减少测量误差,便于零件的正常装配。

- 4 -

总结报告

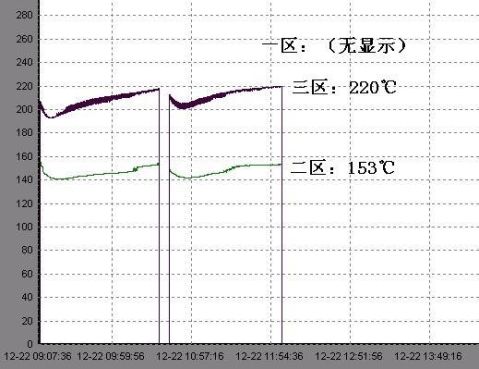

3.热处理回火炉:目前,回火炉所记录的数据,混乱不清楚,误差值60~70℃。炉内空气循环装置失灵,不能保证炉内温度均衡。一区、四区无显示,二区、三区差别太大。究竟是多少度,无从查认。需进行维护修理。 (见下图)图示为2011.12.22记录,1002# 1250T立柱

质检部

2011.12.23

- 5 -

第二篇:个人年终总结及节材报告【汇总】

20xx年个人年终总结及节材报告

时光荏苒,20xx年很快就要过去了,回首过去的一年,内心不禁感慨万千…时间如梭,转眼间又将跨过一个年度之坎,回首望,虽轰轰烈烈的战果,但也算经历了一段不平凡的考验和磨砺。

总觉得还没来得及细细揣摩自己在这一年中的所获得的千般感受,20xx年即将进入了,当我细细回顾这一年走过的路,总能让自己陷于不可自拔的回忆和感叹中。

一、个人工作回顾

(一)项目情况

作为主管结构设计的我。自己如履薄冰,工作学习丝毫没有懈怠,在利用有限的学习机会,自己多渠道刻苦学习。也使自己积累的更多,懂得了如何抓住机遇,多开发新产品,提高本公司所制作产品的全面性,在领导的大力支持和引导下,在20xx年x月份通过不断的试验完成了中置柜样机的试制,并通过了公司领导们的验收,到目前为止已经达到制作小批量生产的标准。在试制中置柜柜体期间通过车间外购的柜体进行测绘,一步步绘画成图纸,接着又将每个零部件转换成三维图纸,再通过三维零件的一个个装配,在三维图上更能显示每个零部件的问题,在确保无误的情况,再一次通过二维图纸打印下发给车间生产,在生产过程中,因为车间无此展开这么复杂零部件图纸的经验,我们又次加班加点的来把每个零部件的展开图纸弄好。这期间就用了长达2个月的时间。从车间数控组制作,我们亲自参加制作每个零部件到装配调试每个部件。

(二)完成的其他工作

(1)从今年年初,根据公司领导决定,所有的欧变外壳以及美变外壳的报价,必须根据我所排布的排布图来报价,这样既减少我公司多报的现象,同时也提高了报价的准确性。

(2)除正常图纸设计外,本人对其它结构设计人员所设计的图纸再进行一次审核,这样尽可能的减少图纸的出错。

(3)非标及不常规产品的设计。

二、工作中的不足及需要改进的地方

通过将近一年来,自己参与的各项工作情况,我认识到团队的力量和自我的不足。尤其是销售员反映的我们公司所做的箱变外壳壳体价格偏高,更离奇的是我们一台的价格抵其它公司的两台。听到这些话,有时候我都在进行反思,希望经常的去些同行的厂家参观学习,从中借鉴一些东西从而实现突破。我想要改变自己身上一些局限我自己展现的因素,改变原有的工作方式,要求自己在团队的协助中达到最佳的状态。以上列举的不足之处,是我自我反思后认为自身在工作中存在的问题和需要改进之处,在日后的工作,也希望各级领导和所有同事其能够帮助我一同发现问题、解决问题。

(二)20xx年节材降耗及开发项目打算

(1)在长时间的打听,现在深圳市场上的环网柜基本上在结构不更改的前提下,已经把原来的2mm的敷铝锌板改成1.5mm的敷铝锌板。按照此种方案,我们是不是可以把2mm的敷铝锌板改成1.5mm的镀锌板,因为我们公司的环网柜基本上用在箱变内,故可以把制作材料改

为镀锌板。目前我公司从今年年初到现在所生产的柜体共为380台,每台柜体需要3.5张板材(1.25*2.*2*7.85*6.2*3.5=851.7元),如改为1.5mm的镀锌板价格为(1.25*2*1.5*7.85*5.55*3.5)570元,这样合计下来每台可以节省281.7元,按照380台计算的话,我们公司每年可以节省10.7046万元整。

(2)中置柜的隔离手车在客户没有指定的情况是否可以改为简易型手车,而不用绝缘筒式的,这样一台可以节约200元。

周海兵 20xx-12-27

-

年终总结建议

托管组年终总结建议汇总20xx已经过去,同事们对这一年来的工作以及生活中都有一些感触,现将托管组的建议及问题做出汇总:?生活方面?…

-

工作总结与建议

工作总结与建议招聘工作一20xx年天池矿业总部招聘岗位需求1紧急招聘岗位如下总工办总工办主任采矿主管工程师地质主管工程师选矿主管工…

-

年总结——意见建议

个人对企业发展的建议对于一个企业如何做大做强我想公司领导对公司未来的发展有一定计划和决策对于公司的了解仅限于工作的实践我要提建议也…

-

个人年度总结及对公司的建议

年度个人总结走过20xx再回首思考亦多感慨亦多收获亦多忙并收获着累并快乐着成了心曲的主旋律常鸣耳盼工作内容的转换连带着工作思想方法…

-

工作总结及感想建议

20xx20xx年在经管系团总支学生会工作的总结及建议时光荏苒转眼间大学的第一年就已经过去而我在经管系学生会也已经工作了快一年这一…

-

公司生产部年终总结范文-报告

尊敬的蔡总、各位同事:大家好!我代表生产部一百五十余名员工对本部门20xx年工作予以总结,请予审议:时光似箭、岁月如梭。伴着圣诞节…

-

公司总经理年终总结发言稿

致亲爱的同事及意融的伙伴们:辞旧迎新,20xx转眼即逝,一年又过去,意融设计公司再次理智的整理与总结,我们需要一如既往的做到让我们…

-

企业公司财务工作年终工作总结

作者:佚名文章来源:本站原创点击数:时间如梭,转眼间又跨过一个年度之坎,回首望,虽没有轰轰烈烈的战果,但也算经历了一段不平凡的考验…

-

小公司文员年终总结

年终总结时间一晃而过,弹指间20xx年已接近尾声。这一年的工作主要项目分为:办公室系列工作、库房管理、出纳账,三个项目工作,回顾这…

-

20xx年XX公司副总经理年终总结及建议

20xx年XX公司副总经理年终总结及建议时光荏苒,20xx年已离我们远去,在新的一年里,回顾过去,作以下几点总结:1.20xx年,…

-

生产部年终总结报告

尊敬的诸董、各位领导、各位同事:大家下午好!下面我代表生产部四十余名员工对本部门在20xx的工作予以总结,请予审议:时光荏苒,岁月…