模具课程设计小结

《模具课程设计小结》正文开始>> 通过这次课程设计,把先修课程(机械制图,机械制造,机械设计,冷冲压与塑料成型机械,模具工艺学,模具材料与热处理,冷冲压模具设计资料与指导,冷冲压工艺与模具设计)中所学到的理论知识在实际的设计工作中综合地加以运用。使这些知识得到巩固发展,初步培养了我冷冲压模具设计的独立工作打下良好基础,树立正确的设计思路。

在这短短的十几天里,从白纸到完成模具总装图,零件图,设计说明书。学到很多原本学到的但不是很懂的知识,了解了一些设计的原理和过程。例如,冲裁模具设计一般步骤:

(1)冲裁件工艺性分析;

(2)确定冲裁工艺方案;

(3)选择模具的结构形式;

(4)进行必要的工艺计算;

(5)选择与确定模具的主要零部件的结构与尺寸;

(6)选择压力机的型号或验算已选的压力机;

(7)绘制模具总装图及零件图;

还有更多的知识,在这里不做过多的叙述。

虽然在这次设计过程中遇到很多问题与麻烦,但通过辅导老师的耐心教导和帮助,克服了这些困难。在此,我向一直关心支持我的各位辅导老师道一声:谢谢!

在这次设计中,我总结了:要学会亲自去尝试,不要害怕失败。失败也是一份财富,经历也是一份拥有。

此外,这次设计过程中还有许多不如意和不完善的地方,通过这次的经历,希望以后会越做越好!

-----------------------------

1、当开模行程与模具厚度无关时

这种情况主要是指锁模机构为液压-机械联合作用的注射机,其模板行程是由连杆机构的做大冲程决定的,而与模厚度是无关的。此情况又两种类型:

⑴ 对单分型面注射模,所需开模行程H为:

S H = H1 + H2 + (5~10) mm

式中,H1—塑件推出距离(也可以作为凸模高度) (mm);

H2—包括浇注系统在内的塑高度 (mm);

S —注射机移动板最大行程 (mm);

H —所需要开模行程 (mm)。

⑵而对双分型面注射模,所需开模行程为:

S机 H = H1 + H2 + a +(5~10)mm

式中,a—中间板与定模的分开距离(mm)。

而本设计为双分型面,则

H= H1 + H2 + a +(5~10)=14+124+133+10=281mm ≤S机=380 mm

2、推出机构的校核

各种型号注射机的推出装置和最大推出距离各不同,设计模具时,推出机构应与注射机相适应,具体可查资料。

三、浇注系统设计

1.浇口的位置选择

由于模具是一模一腔,浇口初定为点浇口,为了平衡浇道系统,因此分浇道选择在模具中心位置的侧边。如图1-5所示

图1-5浇口位置

2.流道的设计

流道的设计包括主流道设计和分流道设计两部分。

主流道通常位于模具中心塑料熔体的入口处,它将注射机喷嘴注射出的熔体导入分流道或型腔中。主流道的形状为圆锥形,以便熔体的流动和开模时主流道凝料顺利拨出。主流道的尺寸直接影响到熔体的流动速度和充模时间。另外,由于其与高温塑料熔体及注射机喷嘴反复接触,因此设计中常设计成可拆卸更换的浇口套。还有主流道要尽可能短,减少熔料在主流道中的热量和压力损耗。图1-6为主流道浇口套的结构图。

图1-6浇口套

分流道是主流道与浇口之间的通道。在多型腔的模具中分流道必不可少。在分流道的设计时应考虑尽量减少在流道内的压力损失和尽可能避免温度的降低,同时还要考虑减少流道的容积。因此,该分流道设计为直径7.68mm,长度为 半圆截面,如图1-7所示。

图1-7流道

3.浇口的设计

在实际设计过程中,进浇口大小常常先取小值,方便试模时发现问题进行修模处理,ABS的理论参考值为1~1.4㎜,对该塑件进浇口先取φ1mm。(如图1-8所示)

图1-8浇口

4.冷料穴的设计

冷料穴的作用是储存因两次注射间隔而产生的冷料头及熔体流动的前锋冷料,防止熔体冷料进入型腔,影响塑件的质量。该塑件为两点进浇,进浇口一注射口不在同一条直线上,所以该塑件需要冷料穴。该塑件的冷料穴如图1-9箭头所指的圆点所示。

图1-9冷料穴

四、成型零件结构设计

1.成型零件的结构设计

(1)凹模的结构设计

凹模是成型塑件的外表面的成型零件。按凹模结构的不同可将其分为整体式、整体嵌入式、组合式、和镶拼式死种。本设计中采用整体嵌入式凹模。如图1-10所示。

图1-10凹模

(2)凸模的结构设计

凸模是成型塑件内表面的成型零件,通常可以分为整体式和组合式两种类型。通过对塑件的

结构分析,本设计中采用整体嵌入式凸模,对于一些柱位、加强筋等排气不良以及不容易加工到位的地方安装镶件,这样既方便加工有改善排气。图1-11所示为整体嵌入式凸模。

图1-11凸模

(3)该型芯的结构特点为:

型芯的固定方式,采用整体镶拼式,整体固定在动模固定板的模框内,螺钉固定在型芯件的中间位置。

2.成型零件钢材选用

根据成型塑件的综合分析,该塑件的成型零件要有足够的刚度、强度、耐磨性及良好的抗疲劳性能,同时考虑它的机械加工性能和抛光性能,所以构成型腔的嵌入式凹模和凸模选用718H(美国型/wenzi/号)。

五、模架选取

根据整体嵌入式的外形尺寸,塑件进浇方式为侧浇口进浇,又考虑导柱、导套的布置,抽芯机构的放置等,在 同时参考注射模架的选择方法,可确定选用大水口DCI3032(即宽x长=300x320mm)模架结构。

1.各模板尺寸的确定

(1) 定模板尺寸

定模板要开框装入整体嵌入式型腔件,加上整体嵌入式型腔件上还要开设冷却水道,嵌入式型腔件的高度为45mm 还有定模板上需要留出足够的距离引出水路,且也要有足够的强度,故定模板厚度取80mm。

(2) 动模板尺寸

具体选取方法与动模板相似,由于动模板下面是模脚,在注射时要承受很大的注射压力,所以相对定模板来讲相对厚一些,故动模板厚度取80mm。

(3) 模脚尺寸

模脚高度=顶出行程+推板厚度+顶出固定板厚度+5mm=50+20+25+5=90mm,所以初定模脚为90mm。

经上述尺寸的计算,模架尺寸已经确定为DCI3032模架。其外形尺寸:宽x长x高=300*320*361,如图1-12所示

图1-12模架

2.模架各尺寸的校核

根据所选注塑机来校核模具设计的尺寸。

(1) 模具平面尺寸300X320<410x410mm(拉杆间距),校核合格。

(2) 模具高度尺寸160<361<550mm(模具的最大厚度与最小厚度)合格。

(3) 模具的开模行程,经校核合格。

六、排气槽的设计

当塑料熔体充填型腔时,必须顺序的排出型腔内的空气及塑料受热产生的气体。如果气体不能被顺利地排出,塑件会由于充填不足而出现气泡、接缝或表面轮廓不清等缺点;甚至因气体受压而产生高温,使塑件焦化。本设计利用配合间隙排气的方法,即利用分型面之间、推出机构与凹凸模仁之间及镶件与凹凸模仁之间的配合间隙进行排气。

七、推出机构的设计

本塑件采用推杆推出,均匀分布塑件的各个包紧力较大的位置。如图1-13所示。

图1-13推杆位置分布

八、冷却系统设计

ABS属于中等粘度材料,其成型温度及模具温度分别为200℃和50℃-80℃。所以,模具温度初步选定为50℃,用常温水对模具进行冷却。

冷却系统设计时忽略模具因空气对流、辐射以及与注射机接触所散发的热量,按单位时间内塑件熔体凝固时所放出的热量应等于冷却水所带走的热量。

如图1-14所示为定模型腔冷却回路设计图,如图1-15所示为动模型腔冷却回路设计图。

图1-14定模型腔冷却回路

图1-15动模型腔冷却回路

九、抽芯机构的设计

根据产品的结构分析,该模具不能一次推出,所以要采用斜导柱侧抽芯机构进行抽芯,设计在动模侧,都采用机械力抽芯。

根据产品在模具中的位置及抽芯距地大小,如图1-18所示,采用外侧斜导柱抽芯机构。

相关的技术参数如下:

1) 抽芯距为3.7mm

2) 斜导柱的斜角采用18°,锁模斜楔斜角采用22°

3) 由于模具采用一模一腔,用一块滑块,因此采用一根斜导柱进行驱动。

详细的斜导柱抽芯组件机构如图1-16所示为斜导柱,图1-17为滑块。

图1-16 斜导柱 图1-17滑块

图1-18抽芯机构局部图

同时,为了滑块的导向和滑动,采用滑块设置两块压条压紧。具体结构如图1-19所示。

图1-19压条

十、导向与定位设计

注射模的导向定位机构用于动、定模之间的开合模导向定位和脱模机构的运动导向定位。按作用分为模外定位和模内定位。模外定位是通过定位圈使模具的浇口套能与注射机喷嘴精确定位;而模内定位机构则通过导柱导套进行合模定位。锥面定位则用于动、定模之间的精密定位。本模具所成型的塑件尺寸较大,但结构比较简单,模具定位精度要求不是很高,因此本模具采用模架本身所带的导向定位结构。且由于本模具中含有扁顶针顶出,因此多加的四导柱导套来使扁顶针顺利的顶出。

十一、模具活动过程

如图1-20所示,随着动模部分的开模,拉料杆5将塑件及冷凝料从型芯板10上拉出,顶杆7将塑料件和冷凝料从型腔板12中顶出。随着动模机构后移,将塑料件完全顶出。合模时,在导柱23和导套1的作用下将完全合模,进入下一次浇注。

十二、总装图

经上述一系列的分析与设计,最后通过3D软件设计全三维模具总装图来表示模具的结构,如图1-21所示为动模,如图1-22所示为定模。

十三、设计小结

塑料工业是当今世界上最快的工业门类之一,对于我国而言,它在整个国民经济的各个部门中发挥了越来越大的作用。我们大学生对于塑料工业的认识还是很肤浅的,但是通过这次塑料模具课程设计,让我们更多的了解有关塑料模具设计的基本知识,更进一步掌握了一些关于塑料模具设计的步骤和方法,对塑料模有了一个更高的认识。这对我们在今后的生产实践工作中无疑是个很好的帮助,也间接性的为今后的工作经验有了一定的积累。

塑料制品成型及模具的设计还是个很专业性、实践性很强的技术,而它的主要内容都是在今后的生产实践中逐步积累和丰富起来的。因此,我们要学好这项技术光靠书本上的点点知识还是不够的,我们更多的还应该将理论与实际结合起来,这还需要我们到工厂里去实践。我相信在未来的我一定能走到最前头。

《模具课程设计小

本文来自:长大导航文字网【/wenzi/】详细出处参考:/wenzi/html/9523.html转载请注明出处,谢谢!

第二篇:模具课程设计

模具课程设计说明书

2011 届 XXXXXXXXXXXX 专业 XXXXXX班级

题 目 车门垫板的冲压模具设计 姓 名 XXX

学 号 XXXXXX

指导教师 XXX

二О一一年一月九日

目录

1. 零件的工艺性分析…………………………………………………… 2

2. 确定工艺方案………………………………………………………… 2

3. 排样方式及材料利用率……………………………………………… 3

4. 冲裁力计算…………………………………………………………… 4

5. 压力中心的计算……………………………………………………… 5

6. 主要零件的尺寸计算………………………………………………… 5

7. 主要零部件的设计…………………………………………………… 9

8. 模架及导套、导柱的选用……………………………………………11

9. 压力机的选用…………………………………………………………12

10.模具的结构形式………………………………………………………12

11.模具的装配……………………………………………………………14

12.小结……………………………………………………………………14

13.参考书目………………………………………………………………15 附图:

附图 1.冲孔落料级进模装配图

附图 2.冲孔小凸模零件图

附图 3.冲孔大凸模零件图

附图 4.落料凸模零件图

附图 5.凹模零件图

- 1 -

车门垫板的冲压模具设计

1.零件的工艺分析

如图1所示工件为客车车门垫板。每辆车数量为6个,材料为Q235,厚度t=4mm。

图1 车门垫板

零件尺寸公差无特殊要求,按IT4级选取,利用普通冲裁方式可达到图样要求。由于该件外形简单,形状规则,适于冲裁加工,材料为Q235钢板,σb=450Mpa。

2.确定工艺方案

零件属于大批生产,工艺性较好,但不宜采用复合模。因为最窄处A的距离为6.5mm(图1),而复合模的凸凹模最小壁厚需要8.5mm(表2-42),所以不能采用复合模。如果采用落料以后再冲孔,则效率太低,而且质量不易保证。由于该件批量较大,因此确定零件的工艺方案为冲孔—落料级进模较好,并考虑凹模刃口强度,其中间还需留一空步,排样如图2所示。

- 2 -

3.排样方式及材料利用率

由表2-18查的搭边数值:a=3.5,a1=3.2 进距 s=B+a1=40+3.2=43.2mm 条料宽度 b=L+2a=375+2×3.

5=382mm

图2 排样图

板料规格拟选用4×1500×2300 采用纵裁:

裁板条数n1=B/b=1500/382=3条 余354mm 每条个数n2=(L-a1)/s=(2300-3.2)/43.2=53条 余7mm 每板总个数n总=n1×n2=3×53=159个 材料利用率η总=(n总A/LB)×100%

=(159×10580)/(2300×1500)×100% =48.76%

采用横裁:

裁板条数n1=L/b=2300/382=6条 余8mm - 3 -

每条个数n2=(B-a1)/s=(1500-3.2)/43.2=34条 余28mm

每板总个数n总=n1×n2=6×34=204个

材料利用率η总=(n总A/LB)×100%

=(204×10580)/(2300×1500)×100%

=62.56%

由此可见,采用纵裁有较高的材料利用率和较高的剪裁生产率,考虑到剪裁剩余量,将搭边值a由3.5增大到4,a1由3.2增大到4。所以最终剪裁方式为383×1500的条料,具体排样图如图2。

4.冲裁力计算

冲孔力 F孔=Ltσb=494×4×450N=889200N

落料力 F落=Ltσb=830×4×450N=1494000N

冲裁力 F冲=F孔+F落=889200N+1494000N=2383200N

冲孔及落料部分的卸料力

查表2-37 K卸=0.04

F卸=(F孔+F落)K卸=(889200+1494000)×0.04N=95328N

冲孔及落料部分的推料力

查表2-37 K推=0.045

F推=(F孔+F落)K推=(889200+1494000)×0.045N=107244N

总冲压力

F总=F冲+F卸+F推=2383200N+95328N+107244N=2585772N

- 4 -

5.压力中心的计算

X0=(830×187.5+214×95.5+20×215+130×247.5+5×280 +100×305+25×330)/(830+214+20+130+5+100+25) =190.85

根据料宽383mm,则X0取191.5。

Y0=(830×100.5+214×12.5+280×12.5)/(830+214+280) =65.29

则Y0取65.5。

图3 压力中心分析图

6.主要零件的尺寸计算

(1)凹模外形尺寸

由表2-39查得,凹模高度H=40mm,壁厚C=60mm。 故凹模外型尺寸为500mm×315mm×40mm。 - 5 -

(2)凸模固定板

凸模固定板的外形与尺寸通常与凹模板相同,厚度为凹模板厚度的0.6~0.8倍。

H1=(0.6~0.8)H=24mm~32mm 取整数30mm

固定凸模的型孔决定与凸模的结构设计,对于用螺钉固定的直通式凸模,要求型孔按凸模实际尺寸配作成M7/h6。我们选择的尺寸为500mm×315mm×30mm。

(3)垫板的采用与厚度

垫板作用是承受凸模或凹模的压力,防止过大的冲压力在上下模板上压出凹坑,影响模具正常工作。是否采用垫板,以承压面较小的凸模进行计算,冲小矩形孔的凸模承压面的尺寸为22×85,其承压应力

σ=F/A=[(22+85)×2×4×450]/(85×22)MPa=205.99MPa

铸铁模板的σb=90~140Mpa,

即σ>σb

因此须采用垫板,垫板厚度取10mm。选择外形尺寸为500mm×315mm×10mm的标准件,材料为45号钢。

(4)卸料橡皮的自由高度

根据工件材料厚度为4mm,冲裁时凸模进入凹模深度取6mm,考虑模具维修时刃磨留量2mm,再考虑开启时卸料板高出凸模lmm,则总的工作行程h工件=13mm

橡皮的自由高度

h自由=h工件/(0.25~0.3)=43~52mm

- 6 -

取 h自由=45mm

模具在组装时橡皮的预压量为

h顶=(10%~15%)h自由=4.5~6.75mm

取 h顶=6mm

由此可算出模具中安装橡皮的空间高度尺寸为39mm。

(5)卸料板厚度

卸料板厚度一般情况下取10~15mm,考虑到板料较薄,这里取卸料板的厚度为10mm。

(6)凸模长度

凸模固定板高度:h1=30mm

卸料板高度:h2=10mm

导尺高度:h3=4mm

附加高度:h=34mm

凸模长度:L=h1+h2+h3+h

=30mm+10mm+4mm+34mm

=78mm

(7)凸凹模刃口尺寸

由表2-23,查得凸凹模初始间隙:

Zmin=0.64mm, Zmax=0.88mm

由于冲孔落料部位形状简单规则且尺寸性质相同,因此凸凹模刃口尺寸采用分开加工。

根据表2-27,

- 7 -

冲孔尺寸:dp=(d+X△)-δp dd=(dp+Zmin)0落料尺寸:Dd=(D-X△)0

① 小冲孔 +δd00+δd=(d+X△+Zmin)0+δd Dp=(Dd-Zmin)-δp =(D-X△-Zmin)-δp0

工件小孔尺寸: 宽22mm,长850 mm(见图1) 由表2-28查得,

尺寸为22mm时δp=0.02mm δd=0.025mm 尺寸为85mm时δp=0.025mm δp=0.035mm 尺寸22的IT14级公差 △=0.52mm

查表2-30,磨损系数均为 x=0.5 dp1 =(22+0.5×0.52)-0.02mm=22.26-0.02mm dp2 =(85+0.5×1)-0.025mm=85.5-0.025mm, dd1=(22+0.5×0.52+0.64)0

dd2=(85+0.5×1+0.64)0

②大冲孔

工件大孔尺寸: 宽20mm、25mm,长50mm、1150mm(见图1) 根据表2-28查得,

尺寸为20mm、25mm时 δp=0.02mm δd=0.025mm 尺寸为50mm时 δp=0.02mm δd=0.03mm 尺寸为115mm时 δp=0.025mm δd=0.035mm 尺寸20、25、50的IT14级公差分别为 △1=0.52mm, △2=0.52mm, △3=0.62mm 查表2-30,磨损系数均为 x=0.5

- 8 - +1+0.0250000+1mm=22.90+0.025mm +0.035mm=86.140+0.035mm

dp1 =(20+0.5×0.52)-0.02mm=20.26-0.02mm

dp2 =(25+0.5×0.52)-0.02mm=25.26-0.02mm

dp3 =(50+0.5×0.62)-0.02mm=50.31-0.02mm

dp4 =(115+0.5×1)-0.025mm=115.5-0.025mm

dd1=(20+0.5×0.52+0.64)0

dd2=(25+0.5×0.52+0.64)0

dd3=(50+0.5×0.62+0.64)0

dd4=(115+0.5×1+0.64)0

③落料

工件外形尺寸: 长375mm,宽40-0.5mm(见图1)

根据表2-28查得,

尺寸为375mm时 δp=0.04mm δd=0.06mm

尺寸为40mm时 δp=0.02mm δd=0.03mm

尺寸375、40的IT14级公差分别为 △1=1.4mm, △2=0.62mm 查表2-30,磨损系数均为 x=0.5

Dd1=(375-0.5×1.4)0

Dd2=(40-0.5×0.62)0+0.060+0.02500000000mm=20.90mm=25.90+0.025mm mm +0.025+0.025+0.03mm=50.950+0.03mm mm +0.035mm=116.140+0.035mm=374.30mm=39.690

0+0.06mm mm 0+0.03+0.03Dp1=(375-0.5×1.4-0.64)-0.04mm=373.66-0.04mm

Dp2=(40-0.5×0.62-0.64)-0.02mm=39.05-0.02mm

7.主要零部件的设计

本模具是采用手工送料的级进模,落料凸模面积较大可直接用螺钉 - 9 - 00

固定,冲孔凸模则须用固定板固定,凹模可直接用螺钉与圆柱销固定。卸料装置采用弹性的,导向装置采用导柱导套。板料的定位和导向采用定位销和导向销。详见图5。

模具国标规定了两种卸料螺钉,即圆柱头卸料螺钉(GB2867.5-81)与圆柱头内六角卸料螺钉(GB2867.6-81),均具有如下特点:螺纹长度虽短但与光杆段有台阶,可保证旋入弹压卸料板后不易松动;螺钉长度是指光杆段长度且有公差要求,便于保证弹压卸料板工作平面与凹模面平行;螺钉材料为35号钢且要求热处理硬度为28~38HRC,以便保证螺钉有足够的强度,能够承受卸料过程中反复作用的拉应力。

冲模上的紧固件包括连接螺钉和定位销钉。受力较大的连接螺钉一般都采用内六角螺钉,其特点是用35号钢制造,并淬火达28~38HRC,因此可承受较大的拉应力。受力不大的小螺钉可以采用普通圆柱头螺钉,但一般不用半球头螺钉或沉头螺钉。前者一字槽容易拧环,后者装配时不便调整。

定位销钉采用普通圆柱销,可以承受一定的切应力。该模具中的标准件为:

螺钉 GB/T 70—76

圆柱销 GB/T 119—2000

挡料销 GB/T 2866.11—81

模柄是连接上模和压力机的零件,这里采用的具体规格是B50×100 GB2862.3-81。由四个螺钉固定到上模座上。

- 10 -

8.模架及导套、导柱的选用

该冲孔、落料级进模级进模为横向送料,零件精度较低,加工批量不大,因此选用铸铁滑动导向对角导柱模架。根据凹模的周界尺寸为500mm×315mm,因此选:模架500×315×245~290Ⅰ GB/T 2851.1 如图4所示。

图4 铸铁滑动导向对角导柱模架

由于选择了标准模架,导套和导柱的基本尺寸也就决定了,导柱为45×230×60,导套为45×125×48。

- 11 -

9.压力机的选用

该模具的主要参数:

总冲压力:F总=2585772N

闭合高度:H模=250mm

外廓尺寸:500mm×315mm

该零件尺寸精度较低,尺寸较大,因此选用操作空间大,操作方便,容易安装机械化的附属设备和成本低廉的开式曲柄压力机JA21—3150A。该压力机的主要技术规格为:

公称压力:3150KN

滑块行程:200mm

行程次数:30次/min

最大装模高度:500mm

装模高度调节量:150mm

工作台尺寸:1250mm×800mm

工作台孔尺寸:650mm×350mm

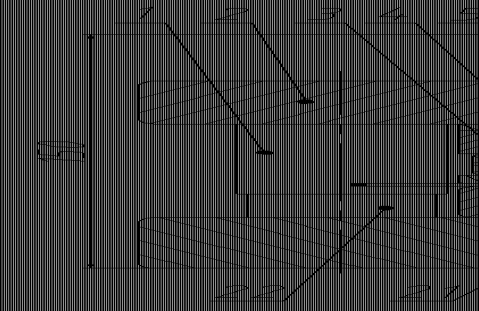

10.模具结构形式

该零件的生产批量不是很大,合理安排生产采用手工送料方式能够达到批量要求,且能降低模具成本,因此采用手工送料方式;为了便于操作,提高生产率,采用弹性卸料方式,凸模与卸料板推下的出件方式。考虑零件厚度较后,模架类型及精度,采用对角导柱模架。

根据模具总装图的绘制原则,绘制的车门垫板冲孔、落料级进模的 - 12 -

结构如图5所示。采用顺装式级进模,上模主要有凸模9、11、12固定板3橡皮14卸料板16等组成,下模主要有凹模18组成。

工作过程:将剪裁好的板料15送入模具中,由定位销定位。冲压时,上模降下,卸料板16先压住板料15,上模继续下降闭合,冲孔凸模11、12冲出孔,落料凸模9,冲出零件,废料被凸模11、12推出,零件由凸模9推出;冲完后磨具开启,上模上升,卸料板16把板料15从凸模9、11、12上卸下;继续送进板料进行下一次冲压。冲下的废料和零件落在落料槽中,隔一段时间由工人用推杆从落料槽中推出。

1-导套 2-上模座 3-凸模固定板 4-垫板 5、21-圆柱销

6、17-内六角螺钉 7、10-螺钉 8-模柄 9-落料凸模

11-冲孔小凸模 12-冲孔大凸模 13-卸料螺钉 14-卸料橡皮

15-料板 16-卸料板 18-凹模 19-下模座 20-定位销 22-导柱

图5 车门垫板冲孔、落料级进模

- 13 -

11. 模具的装配

(1)导柱导套的装配

导柱导套和模座的配合都为过盈配合,一般都用压力机将导柱导套分别压入下模座和上模座。装好后检查导柱对下模座底平面,导套对上模座上平面的垂直度,其误差应在要求的范围内。

(2)凸模的装配

凸模用固定板将其装在模座上的,凸模与固定板是采用过渡配合,装配时是在压力机上将凸模压入固定板的,检查其垂直度后,将凸模尾部与凸模上平面一起磨平并将凸模端面磨平。凸模、固定板、垫板和上模座安装在一起,用圆柱销定位,螺栓固定。

(3)装配下模

先将下模座和凹模叠加起来,然后用圆柱销定位,最后用螺钉固定。

(4)装配上模

把上模座、垫板、固定板、橡胶卸和料板按顺序叠加起来,然后用圆柱销定位,然后用卸料螺钉把卸料板、橡胶与上模座连接。然后再安装模柄。

(5)试冲与调整

装机试冲并根据试冲结果进行相应调整。

12.小结

本文对车门垫板零件的冲压模具进行了设计,采用了冲孔、落料级进模的结构形式。主要论述了冲孔、落料级进模的结构设计与计算,包 - 14 -

括确定模具的结构型式,计算了模具闭合高度和压力中心,凸、凹模间隙和刃口尺寸的确定,模具主要零件的选择和设计,并对冲压设备进行了选取。其中着重阐述了凸、凹模的设计过程,最后绘制了模具的凸、凹模零件图和车门垫板级进模装配图(附图)。

13.参考书目

[1]王孝培主编. 冲模设计手册(第2版).机械工业出版社, 2000

[2]高锦张主编.塑性成型工艺及模具设计(第2版).机械工业出版社,2007

[3]甘永立主编.几何量公差与检测明(第8版).上海科学技术出版社,2007

[4]大连理工大学工程画教研室编.机械制图(第5版).高等教育出版社,2003

[5]刘鸿文主编.材料力学(第4版).高等教育出版社,2004 - 15 -

-

课程设计心得体会

心得体会通过这次课程设计,让我更加深刻了解课本知识,和以往对知识的疏忽得以补充,在设计过程中遇到一些模糊的公式和专业用语,比如说经…

-

课程设计个人小结

个人小结三周的课程设计结束了,我和同学们一起度过了这段忙碌而充实的时光。这次的课程设计深刻的反映出实践是检验真理的唯一标准这句话的…

-

信息工程学院课程设计总结

通过近两周的奋斗,课程设计接近了尾声。经过两周的奋战我的课程设计终于完成了。在没有做课程设计以前觉得课程设计只是对信号与系统这门课…

-

课程设计心得体会(通用)

课程设计心得体会通用通过此次课程设计使我更加扎实的掌握了有关方面的知识在设计过程中虽然遇到了一些问题但经过一次又一次的思考一遍又一…

-

万能课程设计心得体会2个

1两周的课程设计结束了,在这次的课程设计中不仅检验了我所学习的知识,也培养了我如何去把握一件事情,如何去做一件事情,又如何完成一件…

-

塑料模具课程设计

湖南铁道职业技术学院模具设计101班湖南铁道职业技术学院课程设计题目成方案拟定与模具设计系专业班级模具设计101学完成日期20xx…

-

制品与模具设计课程总结

制品与模具设计课程总结第二章塑料制件设计一热塑性塑料的工艺性能重点前两个性质1收缩性塑件从塑模中取出冷却到室温后塑件的各部分尺寸都…

-

塑料模具课程设计

1四川交通职业技术学院塑料模具课程设计指导老师设计者2四川交通职业技术学院课程设计任务书一课程设计目的巩固所学知识熟悉有关资料树立…

-

塑料模课程设计说明书

广东机电职业技术学院塑料模课程设计说明书设计题目专业班级学生姓名学号指导教师起止日期广东机电职业技术学院课程设计说明书目录1设计任…

-

塑料模具课程设计

1四川交通职业技术学院塑料模具课程设计指导老师设计者2四川交通职业技术学院课程设计任务书一课程设计目的巩固所学知识熟悉有关资料树立…

-

模具设计实训心得

三个星期究竟有多长?到底能够得到点什么?能够真真切切的得到点什么?我自己对于它作出了较为理性的认识。在过去的三个星期里面,我经过了…