机械制造与自动化专业综合实训报告

实习总结

短暂而充实的五天很快就过去了,在成都无线电专用设备厂实习的的这几天,让我有机会把书本上学到的东西加以运用到生产中,同时也让我学到了很多书本上学不到的东西。收获很多,感触也很多。

首先,通过实习让我真正明白了理论与实践相结合的重要性。成都无线电专用设备厂主要是生产汇流环和数控电火花线切割机,因此在实习的这几天不仅仅只是做与机械有关的工作,还有一部分是涉及到电方面的知识。虽然在学校里面已经学过了《电子与电工技术》,但是书本上所学的东西都太肤浅了,太少了。在跟着师傅分线的时候,我连哪根是地线都不知道。在看装配图的时候,由于很多零件都是没有见过的,很难想象出零件的形状,这时候,只能结合实物才能搞懂。在装配车间的时候,很多工具都没见过,更叫不出名字来。真是书到用时方恨少呀。现在的机械生产中,机与电是密不可分的,我们不能以自己是学机械的而不学电方面的知识。这也提醒了我自己要加强自身的学习,开拓眼界,不断提高专业知识水平,才能够在人群中突出自己。

在工作中,还要特别仔细认真。在装配过程中,师傅们一直在讨论图纸上没有焊隙环,但领到的材料里却有焊隙环,究竟是怎么回事呢?经过仔细检查,才发现图纸上的技术要求上已经写出来了,只是大家没注意到。还有一件事,也让我印象很深。在给汇流环分完线以后,发现下端盖和装配图上的不一样,仔细看,才发现上端盖与图纸上的位置相差了一百八十度。此时,只能将上端盖从分好的线束中拔出来,重新装,很是麻烦。这也提醒我,看图纸的时候一定要仔细,切忌大意。

刚开始参观工厂的时候,我们看到了剪板机和锯床。以前压根儿没听说过有这种机床。光在学校里闭门造车,不与社会联系是不行的。社会在进步,科技在发展,要多关注行业动态,目光放长远,才能在机械行业里有所发展。实习期间,我也体会到中国机械与国外机械的发展区别。在装配车间里,我们用的绝缘套是美国生产的,有两个比较好的电烙铁也是美国生产的,这让我很疑惑。看到我一脸的不解,师傅让我仔细观察国产的和进口的区别,认真观察后发现,进口的绝缘套确实要做工细致很多,而电烙铁也要耐用得多,而国产的达不到使用要求。这种现象让我很伤感。虽然中国号称是世界的加工中心,是制造机械的大国,但是,在新科技和高科技方面却要比国外差很多,缺乏创新能力,这对十三亿的中国人来说,是个不争的悲哀事实。我们想要真正的立于世界民族之林,就得有真正的实力,要有自主创新的能力,要真正的掌握核心科技才行。就算是小东西,也要做到最好。在一个团队中,合作是很重要的。此时,虚心学习也是必须的。你有你的长处,我有我的优点,而且古语有“三人行,必有我师”的说法,只有大家都虚心学习,齐心协力,劲儿往一处使,才能将事情做好。在装配车间里,每个人都负责不同的工序,但每一道工序都是彼此相关的。由于每个工序中,大家遇到的问题都是不一样的,彼此帮助,不紧能够加快工作的进度,还能从中学到知识。如果一个团队不团结,大家都处于压抑的状态,不和谐的气氛必然影响工作质量。

在工作中,养成良好的习惯也很重要。在装配车间,各种各样的工具和零件是很多的,如果没有养成放东西的好的习惯,用了工具到处放,等

到要用的时候找起来就很麻烦了,费时又费力。体会最深的还是要节约材料。在工厂里,有些材料是很贵的,或者比较不好购买的,这就要求我们要养成节约的好习惯。我们说要打造节约型国家,就要从小事做起,从身边做起。在剪热缩套管的时候,刘老师不仅要求热缩套管的长度要基本一致,还要求剪断的地方不能斜。虽然觉得很麻烦,但这种严谨的工作作风却是我们作为工人必须具备的。机械方面的东西本来就是比较精细的,稍有差错,便不能达到要求的质量。在工厂里,还要有保密意识,内部资料是不能外泄的。如果核心技术被泄露出去,那就意味着单位面临着技术危机和经济危机,其后果是不堪设想的。养成良好的保密习惯,也是作为一个工程人员必须具备的素质。

工厂的生活是比较枯燥的,这也让我很不习惯。刚开始的时候,我对工厂里的东西都很好奇,当那股兴奋劲儿过去了以后,就开始觉得工厂生活与自己想象的不一样,每天都在和各种各样的材料打交道很烦。我只能不断的告诉自己一定要坚持,要静下心来认认真真的做事情。在那几天里,让我真正的体会到了工厂的生活,这培起了我认真负责的工作态度,提高了我的动手能力,同时也让我发现了自己的缺点和知识上的不足。很感谢在工厂里老师们对我的细心指导,从他们那里我学会了很多书本上学不到的东西。他们不仅教我们怎样把理论与实际操作更好的联系起来,同时也教给我许多做人的道理,这些东西无论是在以后的工作还是生活中都会对我起到很大的帮助。

“千里之行,始于足下”,这五天的实习生涯给我的大学生活画上了精彩的一笔。这五天的收获也将在我的人生留下深刻的印象。愿更多的收

获,伴我走向美好的未来。

第二篇:机械制造与自动化专业调研报告(新)

机械制造与自动化专业调研报告

为了贯彻落实全国教育工作会精神,持续推进专业建设,明确“为谁培养人?培养什么人?怎样培养人?”。为此我们在制定“机械制造与自动化专业人才培养方案”时,通过行业现状分析、同类院校的调查比较、企业走访、学生实际工作岗位的现场考查、毕业生顶岗实习反馈等途径,进行了大量的市场调研,获取了大量的一手资料,形成了此调研报告,为专业培养方案的开发起到了关键的作用。

1机械制造行业现状分析

机械制造业作为一个传统的领域已经发展了很多年,积累了不少理论和实践经验,但随着社会的发展,人们的生活水平日益提高,各个方面的个性化需求越加强烈。作为已经深入到各行各业并已成为基础工业的机械制造业面临着严峻的挑战。

先进制造技术这个概念的提出为机械制造业的发展指明了方向。虽然这个名词没有确定的定义,但目前公认的认识是:先进制造技术是传统制造技术不断吸收机械、 电子、信息、材料、能源和现代管理等方面的成果,并将其综合应用于产品设计、制造、检测、管理、销售、使用、服务的制造全过程,以实现优质,高效,低耗、清洁、灵活的生产,并取得理想技术经济效果的制造技术的总称。它具有以下6个特点:

①从以技术为中心向以人为中心转变,使技术的发展更加符合人类社会的需要。

②从强调专业化分工向模糊分工,一专多能转变,使劳动者的聪明才智能够得到充分发挥。

③从金字塔的多层管理结构向扁平的网络化结构转变,减少层次和中间环节。

④从传统的顺序工作方式向并行工作方式转变,缩短工作周期,提高工作质量。

⑤从按照功能划分部门的固定组织形式向动态的自主管理的小组工作方式转变。

⑥机械制造技术的发展趋势可以概括为:

▲机械制造自动化;

▲精密工程;

▲传统加工方法的改进与非传统加工方法的发展。

改革开放以来,中国制造业有了显著的发展,无论制造业总量还是制造业技术水平都有 很大的提高。按同口径推算,20##年中国制造业的增加值为31880亿元,占当年GDP的35 6 %。同时,国家财政收入的50%来自制造业,800多万个制造业企业安置了13934万人就业。 可以肯定地说,至少在21世纪前50年,制造业仍然是中国国民经济增长的主要源泉。但是, 面对21世纪世界经济一体化的挑战,中国制造业面临以下结构性矛盾和主要问题。

(1)制造业产出的人均水平远远落后于发达国家 20##年,中国不少制造业产品产量位居世界前列,其中钢、水泥、化肥、化纤、数字程 控交换机等重要产品产量为世界首位。但按人均制造业产品数量比较,我们就处于一个非常 落后的地位。日本经济学家将人均700公斤钢产量作为一个国家重化工业完成的标志,而20##年中国的人均钢产量才100公斤。国际钢铁协会对19个国家和地区钢材生产和消费的经验判 断,当人均国民生产总值小于1500美元时,人均钢材消费量是直线上升的。美国有2亿多人 口,钢材消费量超过亿吨的时间持续了27年(1955年~1981年)。虽然现代科技的发展使新材 料可以取代钢铁,但机器设备制造、汽车制造、基础设施建设、建筑业等仍然是钢铁需求大 户。假设以美国钢铁需求量为参照数,并考虑新材料对钢铁的替代性,那么中国目前1 28 亿吨左右的钢产量,应该还有不小的发展空间。20##年,全球汽车生产能力为7700万辆。工 业化国家汽车实际生产能力的增长将超过本身的需求,而中国的汽车生产远未满足12亿人口 消费的需求。20##年中国的汽车产量仅有207万辆,其中轿车607万辆。据有关资料统计, 1996年美国平均1 8人1辆轿车,德国21人1辆轿车,日本29人1辆轿车。20##年,拥有12亿人口的中国轿车产量仅占世界市场份额的2%左右,而1亿人口的日本占213%。人均制 造业产品的水平,不仅反映了一国制造业生产的规模,也反映了一国经济生活的质量和水平 。低水平制造产品的相对过剩,替代不了高技术含量制造产品的绝对短缺。

(2)制造业技术开发水平相对落后 目前,中国制造业生产技术特别是关键技术主要依靠国外的状况仍未从根本上改变。一方面自主开发能力薄弱,缺少自主知识产权的高新技术;另一方面对国外先进技术的消化、 吸收、创新不足,基本上没有掌握新产品开发的主动权。据有关部门1999年对中国514家机 械制造企业2009种正在生产的主导产品调查统计,产品的平均生命周期为10 5年,平均开 发周期为18个月,而美国一些机械企业1990年就已经做到了“三个3”,即产品的生命周期 为3年,产品的试制周期为3个月,产品的设计周期为3个星期。中国制造业水平的融合水平 太低,高新技术与现有技术、机械制造技术与其他领域技术、硬件技术与软件技术的融合和 发展都太慢,因而制造业产品更新周期长,市场反应速度慢,新兴产业群体发育迟缓。另外 ,作为研究开发主体的大型企业或大型企业集团,科研开发能力与国外先进水平有较大的差 距。如美国和英国科研经费的84%和97%集中于万人以上的大公司,国外大公司的科研开发 经费一般都占到销售额的4%~10%,西门子公司一家研究开发经费就占德国电气机械行业 的一半。而中国机械企业研究开发经费目前仅占销售额的1%左右。科研开发能力薄弱已经 成为影响中国制造业产业结构调整和产业升级的严重障碍。

(3)制造业企业组织结构和产业集中度低的矛盾十分突出 位居我国汽车行业销售额首位的中国第一汽车集团公司,20##年的销售额为560亿元, 仅相当于世界500强排名第1位的美国通用汽车公司销售额的21%。中国最大的拖拉机厂— —中国一拖集团公司,年资产总额和销售额仅分别相当于1995年世界500强排名第393位的日 本久保田公司的36%和493%,以及排名427位的美国迪尔公司的325%和332%。徐 州工程机械公司是中国最大的工程机械制造公司,其资产总额和销售总额分别只相当于1995 年世界500强排名第232位的美国卡特匹勒公司的197%和139%,只有日本日立公司的3 44%和187%,美国通用公司的138%和225%。20##年,中国电子工业总产值1200 亿美元,销售收入720亿美元,销售额仅相当于IBM一个公司的年销售额(785亿美元)。中国 最大的电子企业长虹集团20##年销售额为161亿元人民币(合19 4亿美元),仅为IBM公司的2 5%。即使是中国生产多年的传统产品,也远未达到合理规模的要求。目前,全国普通机 床年产量约为58000台~60000台左右,但生产厂家达90多家,平均每厂仅为650台左右。而 日本森精机床公司1家年产数控机床即达4500台;叉车全国年产量约为20000台左右,分散在 54家企业生产。由于经营规模和专业化协作的巨大差距,使中国制造业在跨世纪发展和国际 竞争中面临着组织结构调整的艰巨任务。

(4)管理水平仍有较大差距 ①制造业的产品质量。目前,中国主要机械制造产品中,达到当代世界先进水平的还 不到5%。一方面,市场急需的高技术含量、高附加值的技术装备和产品严重短缺,不得不长期依赖进口;另一方面,低水平、低技术含量的制造产品严重积压、生产能力严重过剩。 据原机械工业部对9省市639家重点企业的调查,1995年生产主导产品技术水平达到国际20世 纪80年代末90年代初水平的仅占178%,居国际20世纪80年代中期水平的占269%;居国 际20世纪70年代初水平的占487%,还有7%的产品属于20世纪60年代水平。目前,中国生 产金属切削机床2500多种,其中数控机床品种仅占28%,而日本1987年已达30%,德国1990年就达54%。在微电子技术和计算机等高新技术的运用方面,我们的差距则更大。②制造业的生产效率。目前,中国机械行业劳动生产率每人每年约为2200美元,而美 国、英国分别高达97300美元和45330美元。中国石油、石化、海洋石油三大集团,1999年销 售收入7616亿元,总人数276万人,人均年销售收入只有28万元;而美国埃克森·莫比尔石 油公司同年销售收入1650亿美元(合人民币13695亿元),总人数仅为123万人,人均年销售 收入达134万美元(合人民币1112万元)。美国1995年人均制造业增加值为4760美元,日本人 均制造业增加值为9800美元,而中国同年人均制造业增加值仅为20035美元。③制造业的经济效益。1996年利润名列世界500强之首的美国埃克森石油公司,为75133亿美元,相当于中国全部23927家大中型工业企业同年利润总额1087 95亿元人民币(合1 30 854亿美元)的5742%。世界排名前2位的美国埃克森石油公司和美国通用电器公司的 利润额合计为16663亿美元,超过了中国全部大中型工业企业的总和。由于中国制造业的 经济效益较低,所以制造业内部资金积累和再投资的能力也一直处于较低的水平。

2 同类院校现状分析

据教育部统计信息分析,目前中国高职高专院校共计1277所,除了公安、法律专门学校等少数院校以外都开办有机械制造与自动化专业。比较有名的学校有深圳职业技术学院、无锡职业技术学院、成都电子高等专科学校等,各学校的专业培养计划、目标定位都存在较大的差别。

3 市场调研

20##年至今,我们分别到昆明、曲靖、成都、德阳、绵阳、眉山、自贡、遂宁、南充、重庆、宝鸡等地方,对若干骨干企业如昆明机床厂、曲靖重机厂、云南红塔汽车厂、二重集团公司、东方电机厂、东方汽轮机机厂、眉山车辆厂、自贡长征机床厂、重庆红江机械有限公司、重庆齿轮箱厂、重庆跃进机械厂、宜宾普仕集团、宁江机床厂、泸州长工集团、秦川机床集团、中核建中核燃料设备有限公司等36家企业进行了走访,通过对306名往届毕业生的实际工作岗位现场考察、座谈、以及09、10、11届毕业生顶岗实习的情况反馈,了解毕业生情况;与企业人力资源部座谈了解企业用人机制;与企业一线主管和工程技术人员座谈和交流,了解毕业生工作情况;与专家咨询委员会专家一起研讨专业定位。

面向的行业:经过分析近五届毕业生就业调研,毕业生主要集中在重大装备制造业、中船重工行业、汽车制造业、模具制造行业等国有大中型企业,占84%。同时,随着民营经济的飞速发展,机械制造专业人才供不应求,这主要表现在模具制造企业和汽车零部件制造企业。

对应的岗位:主要是操作加工、现场工艺技术员;其它岗位还有质检员、现场生产管理、工艺设计员等。

企业对专科学生的使用:企业认为要专科毕业生的只要目的,还是希望拥有一批既掌握一定理论知识、由具备操作技能、能解决生产一线一般技术问题的技术型操作人才。刚毕业时的主要岗位是在生产一线从事设备操作;有一定工作经历后,一般企业都可经过岗位竞争选拔,从事技术岗位或现场管理岗位;也有企业建立了技能线、技术线、管理线岗位系列,一般高职专科生主要走中级工、高级工、技师、高级技师等技能线。

企业对毕业生的总体评价:近三年录用的学生表现很好,在同类院校毕业生中属于最好的。

人才需求:制造业是中国支柱产业之一,对人才的需求旺盛。通过对近年的就业分析,连年就业率保持在99%,有很多企业为了得到我们的毕业生,往往在第四学期的暑假就与我系签定相关联合培养协议,通过对学生提供相应的报酬,吸引学生到企业锻炼,让学生了解企业,选定优秀学生。

综合各方面的调研信息,整理出近五年毕业生有关调查统计数据如下:

表1 毕业生就业岗位分布统计

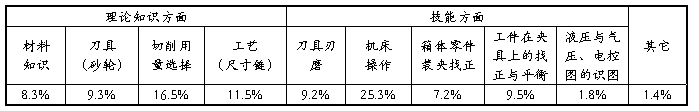

表2 用人单位认为应该加强的知识和技能统计

表3 毕业生认为面对岗位实际还需要加强的内容统计

表4. 专家咨询委员会认为应加强的实践性教学环节

在此机械制造与自动化专业市场调研基础上,我们将与机械制造与自动化专业专家组成员和二重集团等一起,制定《制造与自动化岗位标准》、《制造与自动化专业人才标准》、《制造与自动化专业人才培养方案》。

四川工程职业技术学院机制教研室

20##年09月

-

机械制造及其自动化毕业实习报告

目录一、概述...........................................................…

-

机械制造与自动化专业实习报告

机械制造与自动化专业实习报告一、概述这次为期六个月的毕业实习是我顺利完成大学所有课程以及参与社会实践活动很重要的一部分。在就业指导…

-

大专生机械制造与自动化实习报告

一实习单位介绍11实习单位概述新疆机械研究院股份有限公司新研股份的前身是成立于19xx年的新疆机械研究所作为新疆维吾尔自治区首批转…

-

机械制造及自动化毕业实习报告

概述时光冉冉一晃三年的大学生活即将画上句号在这最后的时刻我们进入了最后的阶段长达6个月的毕业实习转眼间为期半年的毕业实习就这样接近…

- 机械制造与自动化实践报告

-

机械制造及其自动化毕业实习报告

目录一、概述...........................................................…

-

(机械设计制造及其自动化专业)实习小结

实习小结很快的,我们临近了毕业。在开学的两个星期,我们进行了实习。通过这次实习,感触颇多。通过这次实习,使自己学到了很多在校园中学…

-

机械设计制造及其自动化生产实习报告

大学实习报告姓名:_____***______学号:____********____学院(系):__机械工程学院__专业:机械设计…

-

机械设计制造及其自动化 认识实习报告

一、实习时间20xx年x月x日——20xx年x月x日二、实习人机械工程学院三、实习地点1、汉川机床集团有限公司2、汉江机床有限公司…

-

机械设计制造及其自动化生产实习报告

大学实习报告姓名:_____***______学号:____********____学院(系):__机械工程学院__专业:机械设计…

-

机械制造与自动化专业实习总结范文

《浙江大学优秀实习总结汇编》机械制造与自动化岗位工作实习期总结转眼之间,两个月的实习期即将结束,回顾这两个月的实习工作,感触很深,…