液压传动课程设计说明书

攀枝花学院

学生课程设计(论文)

题 目: 液压传动课程设计——

卧式单面多轴钻孔组合机床的液压系统

学生姓名: 罗文武 学 号:201010601130

所在院(系): 机械工程学院

专 业: 机械设计制造及其自动化

班 级: 20##级机制4班

指 导 教 师: 杨光春 职称: 副教授

20##年 06 月 12 日

攀枝花学院教务处制

攀枝花学院本科学生课程设计任务书

注:任务书由指导教师填写。

课程设计(论文)指导教师成绩评定表

目录

1 设计题目. 1

2 负载分析. 1

3 负载图和速度图的绘制. 3

3.1 绘制负载图. 3

3.2 绘制速度图. 3

4 液压缸主要参数的确定. 4

4.1 初选液压缸的工作压力. 4

4.2 液压缸面积计算. 4

4.3 计算各个工作阶段中的压力、流量和功率值. 5

5 液压系统图的拟定. 6

5.1 液压回路的选择. 6

5.2 液压回路的综合. 7

6 液压元件的选择. 9

6.1 液压泵. 9

6.2 阀类元件及辅助元件选择. 10

6.3 油管. 11

6.4 油箱. 13

7 液压系统性能验算. 13

7.1 验算系统压力损失并确定阀的调整值. 13

7.2 油液温升验算. 15

8 致谢. 16

9 参考文献. 16

1 设计题目

1. 设计题目

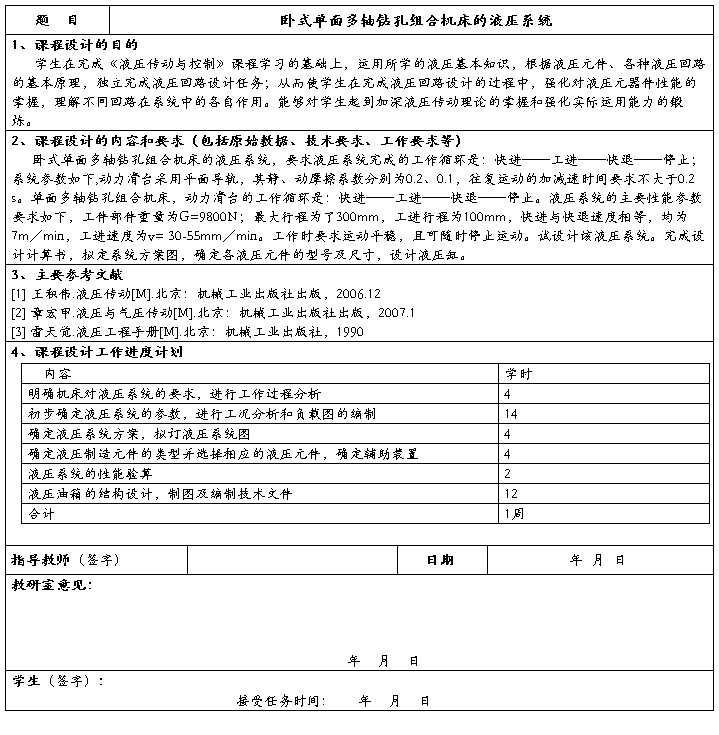

试设计一卧式单面多轴钻孔组合机床的液压系统,要求液压系统完成的工作循环是:快进——工进——快退——停止;系统参数如下表,动力滑台采用平面导轨,其静、动摩擦系数分别为0.2、0.1,往复运动的加减速时间要求不大于0.2s。

2. 设计内容

完成系统设计计算,5000字左右的课程设计论文,包含动作循环图、负载图、速度图、系统原理图。绘制系统图,液压缸图纸。

3. 设计数据

卧式单面多轴钻孔组合机床的液压系统设计已知数据见表1-1:

表1-1 卧式单面多轴钻孔组合机床的液压系统设计已知数据

2 负载分析

负载与运动分析:

工作负载:高速钢钻头钻铸铁孔时的轴向切削力 (单位为N)与钻头直径D(单位为mm)、每转进给量s(单位为mm/r)和铸铁硬度HBW之间的经算式为:

(单位为N)与钻头直径D(单位为mm)、每转进给量s(单位为mm/r)和铸铁硬度HBW之间的经算式为:

(2-1)

(2-1)

钻孔时的主轴转速n和每转进给量s(参考《组合机床设计手册》)选取:

对 13.8mm的孔,

13.8mm的孔, =360r/min,

=360r/min, =0.147mm/r

=0.147mm/r

对 8.5的孔,

8.5的孔,  =550r/min,

=550r/min,  =0.096mm/r

=0.096mm/r

代入式(1-1)求得:

=27975N

=27975N

惯性负载 m= =

=  kg=1000kg

kg=1000kg

=1000

=1000

=583N

=583N

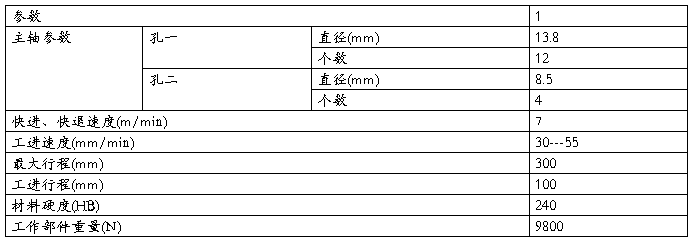

阻力负载 静摩擦阻力

动摩擦阻力

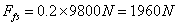

由此得出液压缸在各工作阶段的负载如下表2-1所示:

表2-1 液压缸在各工作阶段的负载 (单位:N)

注: 1. 液压缸的机械效率通常取0.9-0.95,此处取0.9。

2. 不考虑动力滑台上颠覆力矩的作用。

3 负载图和速度图的绘制

3.1 绘制负载图

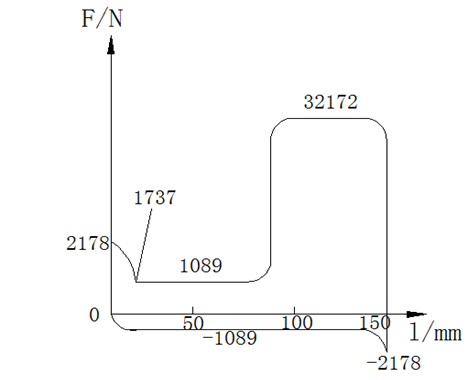

负载图按表2-1中数值绘制,如图3-1:

图3-1负载图

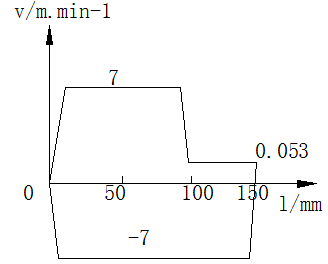

3.2 绘制速度图

速度图按已知数值 =

= =7m/min,

=7m/min,  =200mm、

=200mm、 =100mm、快退行程

=100mm、快退行程 =

= +

+ =300mm和工进速度

=300mm和工进速度 等的绘制,如图3-2,其中

等的绘制,如图3-2,其中 由主轴转速及每转进给量求出,即

由主轴转速及每转进给量求出,即 =

=

=

=

53 mm/min

53 mm/min

图3-2速度图

4 液压缸主要参数的确定

4.1 初选液压缸的工作压力

由参考文献[1]中表11-2和表11-3可知,卧式单面多轴钻孔组合机床液压系统的最大负载为32172N时,宜取 。

。

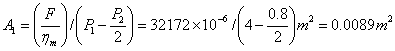

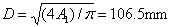

4.2 液压缸面积计算

鉴于动力滑台要求快进、快退速度相等,这里液压缸可选用单杆式的,并在快进时做差动连接。这种情况下液压缸无杆腔工作面积 应为有杆腔工作面积

应为有杆腔工作面积 的两倍,即活塞杆直径

的两倍,即活塞杆直径 与缸筒直径

与缸筒直径 呈

呈 的关系。

的关系。

在孔加工时,液压缸回油路上必须具有背压 ,以防孔被钻通时

,以防孔被钻通时 突然消失而造成滑台突然前冲而设置的回油腔背压0.8MPa。快进时液压缸虽作差动连接,但由于油管中有压降

突然消失而造成滑台突然前冲而设置的回油腔背压0.8MPa。快进时液压缸虽作差动连接,但由于油管中有压降 存在,有杆腔的压力必须大于无杆腔,估算时可取

存在,有杆腔的压力必须大于无杆腔,估算时可取 MPa。快退时回油腔中是有背压的,这时

MPa。快退时回油腔中是有背压的,这时 可按0.6MPa估算。可以算出工作腔需要的工作面积

可按0.6MPa估算。可以算出工作腔需要的工作面积 。

。

由参考文献[1]中工进时的推力式(5-3)得:

故有

;

;

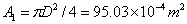

根据 将这些直径圆整成就近标准值时得:D=110mm,d=80mm。由此求得液压缸两腔的实际有效面积为:

将这些直径圆整成就近标准值时得:D=110mm,d=80mm。由此求得液压缸两腔的实际有效面积为:

经检验,活塞杆的强度和稳定性均符合要求。

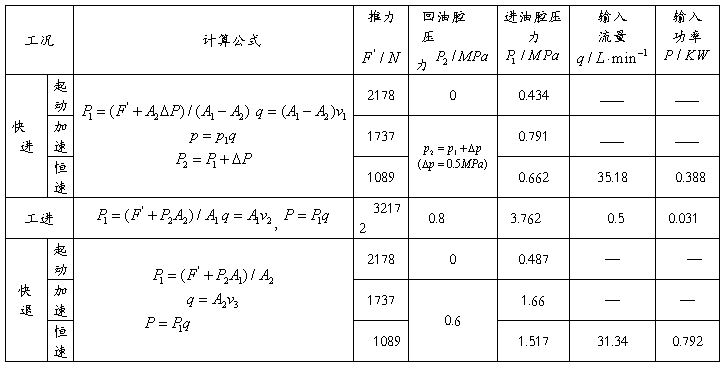

4.3 计算各个工作阶段中的压力、流量和功率值

根据以上D与d的值,可估算液压缸在各个工作阶段中的压力、流量和功率值,如表4-1所示:

表4-1 液压缸在各个工作阶段中的压力、流量和功率值

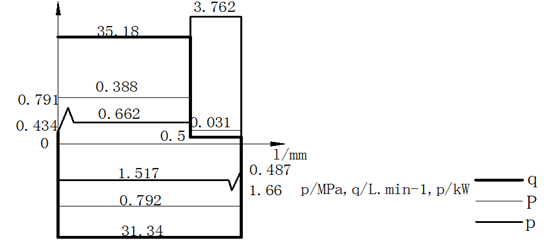

并根据表4-1绘出工况图,如图4-1:

图4-1 组合机液压缸工况图

图4-1 组合机液压缸工况图

5 液压系统图的拟定

5.1 液压回路的选择

1. 供油方案:参考同类组合机床,选用双作用叶片泵双泵供油,调速阀进油节流调速的开式回路,溢流阀做定压阀。为防止孔钻通时负载突然消失引起运动部件前冲,在回路上加背压阀,初定背压值Pb=0.8Mpa.

2. 快速运动回路:和速度换接回路 根据运动方式和要求,采用差动连接和双泵供油二种快速运动回路来实现快速运动。即快进时,由大小泵同时供油,液压缸实现差动连接。

3. 速度换接回路:采用二位二通电磁阀的速度换接回路,控制由快进转为工进。与采用行程阀相比,电磁阀可直接安装在液压站上,且能实现自动化控制,由工作台的行程开关控制,管路较简单,行程大小也容易调整,另外采用液压顺序阀与单向阀来切断差动油路。因此速度换接回路为行程阀与压力联合控制形式。

4. 换向回路:本系统对换向的平稳性没有严格的要求,所以选用电磁换想阀的换向回路。为便于实现差动连接,所以选用三位五通电磁换向阀。为提高换向的位置精度,采用死挡铁铁和压力继电器的行程终点返程控制。

5.2 液压回路的综合

将上述选出的液压基本回路组合在一起,并根据要求作必要的修改补充,即组成如图5-1所示的液压系统图。为便于观察调整压力,在液压泵的进口处,背压阀和液压缸无杆腔进口处设置测压点,并设置多点压力表开关。这样只需一个压力表即能观测各点压力。

图5-1 组合机床动力滑台液压系统原理图

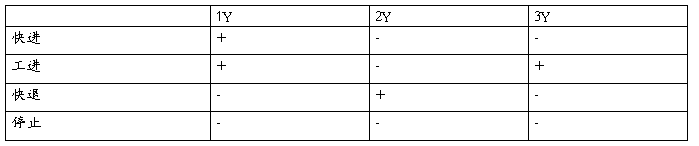

各电磁铁的动作顺序如表5-1所示:

表5-1 电磁铁的动作顺序

6 液压元件的选择

6.1 液压泵

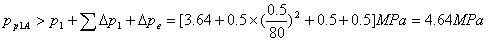

由表4-1可知工进阶段液压缸工作压力最大,若取进油路压力损失∑△P=0.8MPa,压力继电器可靠动作需要压力差为0.5MPa,则小流量液压泵最高工作压力可按式下式算出

=

= +∑△P+0.5=(3.762+0.8+0.5)MPa=5.062MPa

+∑△P+0.5=(3.762+0.8+0.5)MPa=5.062MPa

大流量泵是在快速运动时才向液压缸输油的,由图4-1可知,快退时液压缸中的工作压力比快进时大,若取进油路压力损失为0.5MPa,则大流量泵的最高压力为

两个液压泵应向液压缸提供的最大流量是35.18L/min,若回路中的泄露按液压缸输入流量的10%估计,则两个泵的总流量为

=1.1×35.18L/min=38.7L/min

=1.1×35.18L/min=38.7L/min

由于溢流阀的最小稳定溢流量为3L/min,而工进时输入液压缸的流量为0.5L/min,由小流量液压泵单独供油,所以小液压泵的流量规格最少应为3.5L/min。

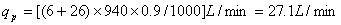

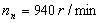

根据上面计算的压力和流量,并考虑液压泵存在容积损失,查《液压元件及选用》,选用PV2R12-6/26型的双联叶片泵,其中大流量泵和小流量泵的排量分别为26mL/r和6mL/r,若取液压泵的容积效率为0.9,则当泵的转速=,940r/min时,液压泵的实际输出流量为

由于液压缸在快退时输入功率最大,这时液压泵工作压力为2.017MPa,流量为27.1L/min。取泵的总效率 ,则液压泵驱动电动机所需的功率为

,则液压泵驱动电动机所需的功率为

根据此数值按JB/T9616-1999,查阅电动机产品样本选取Y100L-6型电动机,其额定功率 ,额定转速

,额定转速

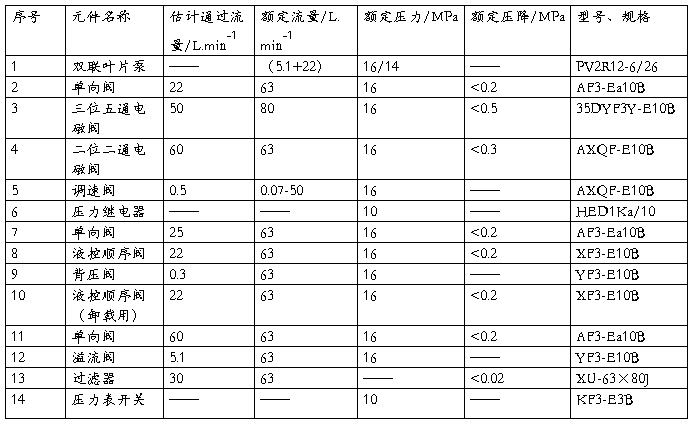

6.2 阀类元件及辅助元件选择

根据系统的最高工作压力和通过各阀类元件的实际流量,查阅产品样本,选出的阀类元件和辅助规格如下表6-1所示。表6-1中序号与系统原理图5-1的序号一致。

表6-1 液压元件明细表

6.3 油管

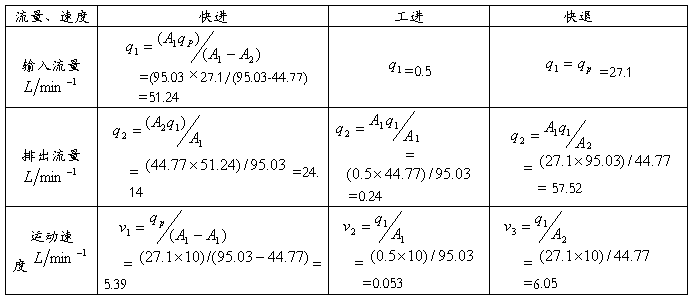

各元件间边接管道的规格按元件接口处尺寸决定,液压缸进、出油管见分晓按输入、排出的最大流量计算。由于液压泵具体选定之后液压缸在各个阶段的进、出流量已与原定数值不同,所以要重新计算如下表6-2所示。表中的数值说明,液压缸快进、快退的速度与 、

、 与设计相近。这表明上边所选液压泵的型号、规格是合适的。

与设计相近。这表明上边所选液压泵的型号、规格是合适的。

表6-2 液压缸的进、出流量和运动速度

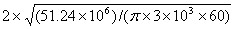

根据表6-2中数值,当油液在压力管中流速取3m/s时,按参考文献[1]中式(7-9)算得与液压缸无杆腔和有杆腔相连的油管内径分别为

=

= mm=19.04mm

mm=19.04mm

=

= =13.85mm

=13.85mm

这两根油管根据GB/T2351-2005选用外径为 mm、内径

mm、内径 mm的无缝钢管。

mm的无缝钢管。

6.4 油箱

油箱容积按参考文献[1]式(7—8)估算,当取 时,求得其容积为

时,求得其容积为

按JB/T7938—1999规定,取标准值V=250L。

7 液压系统性能验算

7.1 验算系统压力损失并确定阀的调整值

由于系统的管路布置尚未具体确定,整个系统的压力损失无法全面估算,故只能先按参考文献[1]式(3-46)估算阀类元件的压力损失,待设计好管路布局图后,加上管路的沿程损失和局部损失即可。但对于中小型液压系统,管路的压力损失甚微,可以不予考虑。压力损失的验算应按一个工作循环中不同阶段分别进行。

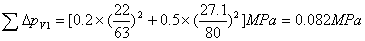

7.1.1 快进

滑台快进时,液压缸差动连接,由表6-1和表6-2可知,进油路上油液通过单向阀2的流量是22 ,通过电流换向阀3的流量是27.1

,通过电流换向阀3的流量是27.1 ,然后与液压缸有杆腔的回油汇合,以流量51.24

,然后与液压缸有杆腔的回油汇合,以流量51.24 通过电磁阀4并进入无杆腔。因此进油路上的总压降为:

通过电磁阀4并进入无杆腔。因此进油路上的总压降为:

此值不大,不会使压力阀开启,故能确保两个泵的流量全部进入液压缸。

回油路上,液压缸有杆腔中的油液通过电液换向阀3和单向阀7的流量都是22.14 然后与液压泵的供油合并,经电磁阀4流入无杆腔。由此可算出快进时有杆腔压力

然后与液压泵的供油合并,经电磁阀4流入无杆腔。由此可算出快进时有杆腔压力 与无杆腔压力

与无杆腔压力 之差。

之差。

此值小于原估值0.5 ,所以是偏安全的。

,所以是偏安全的。

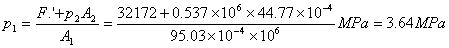

7.1.2 工进

工进时,油液在进油路上通过电液换向阀3的流量为0.5 ,在调速阀5处的压力损失为0.5MPa;油液在回油路上通过电液换向阀的流量是0.24

,在调速阀5处的压力损失为0.5MPa;油液在回油路上通过电液换向阀的流量是0.24 ,通过顺序阀8处的流量为(22+0.24)

,通过顺序阀8处的流量为(22+0.24) =22.24

=22.24 ,在背压阀9处的压力损失为为0.5

,在背压阀9处的压力损失为为0.5 。因此这时液压缸回油腔的压力

。因此这时液压缸回油腔的压力 为

为

因为0.537MPa大于原估计值0.8 ,故可按照表4-1中公式重新计算工进时液压缸进腔压力

,故可按照表4-1中公式重新计算工进时液压缸进腔压力 ,即:

,即:

此值与表4-1中的数值3.762MPa相近。

考虑到压力继电器可靠动作需要压差 。故溢流阀12的调压为:

。故溢流阀12的调压为:

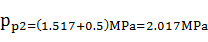

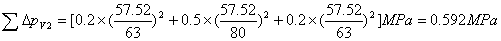

7.1.3 快退

7.1.3 快退

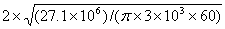

快退时,油液在进油路上通过单向阀2的流量为22L/min,通过电液换向阀3的流量为27.1L/min;油液在回油路上通过单向阀7、换向阀3和单向阀14的流量都是57.52L/min。因为进油路上总压降为:

此值较小,所以液压泵驱动电动机的功率是足够的。回油路上的总压降为:

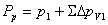

故快退时液压泵的最大工作压力 应为:

应为:

=(1.66+0.082)

=(1.66+0.082) =1.742

=1.742

因此大流量液压泵卸荷的顺序阀10的调压应大于1.742 。

。

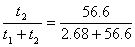

7.2 油液温升验算

工进在整个工作循环中所占比:

=95%

=95%

因此,系统发热和油液温升可用工进时的情况来计算。

工进时液压缸的有效功率(即系统输出功率)为:

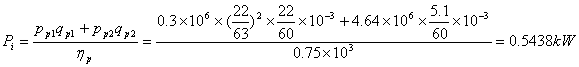

这时大流量泵通过顺序阀10卸荷,小流量泵在高压下供油,所以两泵的总输出功率(即系统输入功率)为:

由此得液压系统的发热量为:

由此得液压系统的发热量为:

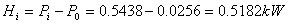

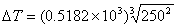

按参考文献[1]式(11-2)求出油液温升近似值:

℃=13.06℃

℃=13.06℃

温升没有超出允许范围,液压系统中不需设置冷却器。

8 致谢

在这次课程设计的撰写过程中,我得到了许多人的帮助。

首先,我要感谢我的指导老师杨光春副教授在此次液压课程设计上给予我的指导、提供给我的支持和帮助,这是我能顺利完成这次报告的主要原因,更重要的是老师让我明白了设计规范和标准,让我能把设计和绘图做得更加完善。在此期间,我不仅学到了许多新的知识,而且也开阔了视野,提高了自己的设计能力。

其次,我要感谢帮助过我的同学,他们也为我解决了不少我不太明白的设计难题。同时也感谢学院为我提供良好的做液压传动课程设计的环境。

最后,再一次感谢所有在设计中曾经帮助过我的良师益友和同学。

9 参考文献

[1] 王积伟.液压传动[M].北京:机械工业出版社出版,2006.12

[2] 章宏甲.液压与气压传动[M].北京:机械工业出版社出版,2007.1

[3] 雷天觉.液压工程手册[M].北京:机械工业出版社,1990

[4] 马振福.液压与气动传动[M].北京:机械工业出版社,2004.1

[5] 成大先.机械设计手册[M].北京:化学工业出版社,2004

[6] 陈启松.液压传动与控制手册[M].上海:上海科学技术出版社,2006

-

机械原理课程设计说明书的个人小结

机械原理课程设计心得经过两周的奋战我们的课程设计终于完成了,在这次课程设计中我学到得不仅是专业的知识,还有的是如何进行团队的合作,…

-

课程设计的总结

热处理车间课程设计要求1、完成“设计说明书”一份(10-12页数,正文5号字体)和A3图纸一张(×××车间设备平面布置图)。2、设…

-

课程设计总结报告格式

中国计量学院检测技术与计量校准课程设计总结报告题目学院机电工程学院专业自动化班级组长组员指导教师徐红伟王桂荣年月日一设计任务二成员…

-

课程设计说明书

课程设计报告(20##--20##年度第2学期)名称:生物质生化转化课程设计题目:380人小区鸡粪沼气集中供气工程设计院系:可再生…

-

课程设计说明书

山东建筑大学计算机科学与技术学院题目课程院部专业班级学生姓名学号指导教师完成日期课程设计说明书双向链表的创建和操作的实现树的创建和…

-

液压传动 课程设计指导书及课题任务书 (2)

液压与气压传动课程设计指导书湖南工业大学科技学院一课程设计的目的课程设计是学生理论联系实际的重要实践教学环节是对学生进行的一次综合…

-

液压传动课程设计

起重运输机械设计与制造专业液压传动课程设计说明书班级起机102班学号100125205姓名郭旭1目录第一章组合机床的工况分析2第二…

-

液压传动课程设计

攀枝花学院学生课程设计论文题目组合机床动力滑台液压系统的设计学生姓名学号所在院系机械工程学院专业机械设计制造及其自动化班级指导教师…

-

液压传动课程设计

机械制造与自动化专业《液压传动》课程设计说明书班级:学号:姓名:目录第一章组合机床工况分析21.1工作负载分析21.2惯性负载分析…

-

液压传动课程设计

计算机辅助设计与制造专业液压传动课程设计说明书班级机计073学号070115311姓名焦允目录第一章组合机床工况分析211工作负载…

-

液压传动课程设计报告

青岛理工大学琴岛学院课程设计报告课题名称液压与气压传动课程设计学院机电工程系专业班级机电一体化技术101学号20xx02120xx…