液压传动课程设计

计算机辅助设计与制造专业

《液压传动》课程设计说明书

班级: 机计073

学号: 070115311

姓名: 焦 允

目 录

第一章 组合机床工况分析··· 2

1.1 工作负载分析·· 2

1.2 惯性负载分析·· 2

1.3 阻力负载分析·· 2

1.4工进速度选择·· 2

1.5 运动时间计算·· 2

1.6运动分析·· 3

第二章 拟定液压系统图··· 4

2.1液压回路的选择·· 4

2.2系统组成·· 5

第三章 计算和选择液压元件··· 6

3.1液压缸的设计计算·· 6

3.1.1 初定液压缸工作压力·· 6

3.1.2液压缸尺寸的计算·· 6

3.1.3液压缸的流量的计算·· 6

3.1.4液压缸工作腔压力的计算·· 6

3.1.5液压缸的结构设计·· 8

3.1.6液压缸设计需要注意的事项·· 8

3.1.7液压缸主要零件的材料和技术要求·· 8

3.2液压泵的确定与所需功率的计算·· 9

3.2.1液压泵的确定·· 9

3.2.2阀类元件及辅助元件的选择·· 10

3.2.3油管的选择·· 11

3.2.4油箱容量的确定·· 11

参考文献··· 12

设计心得··· 13

一、液压传动课程设计的目的

1、巩固和深化已学的理论知识,掌握液压系统设计计算的一般方法和步骤。

2、锻炼机械制图,结构设计和工程运算能力。

3、熟悉并会用有关国家标准、部颁标准、设计手册和产品样本等技术资料。

4、提高学生使用计算机绘图软件(如AUTOCAD、PRO/E等)进行实际工程设计的能力。

二、液压课程设计题目

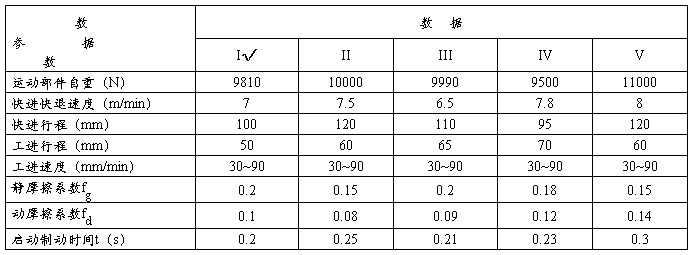

题目(一)设计一台卧式单面多轴钻镗两用组合机床液压系统,要求完成如下的动作循环:夹紧——快进——工进——死挡铁停留——快退——松开——原位停止;机床有16个主轴,钻削加工¢13.9mm的孔14个,¢8.5mm的孔2个,工件材料为铸铁,硬度HB240。动力滑台采用平导轨,工进速度要求无级调速,如用高速刚钻头进行加工,其他参数如下表所示。

试完成以下工作:

1、进行工况分析,绘制工况图。

2、拟定液压系统原理图(A3)。

3、计算液压系统,选择标准液压元件。

4、绘制液压缸装配图(A1)。

5、编写液压课程设计说明书。

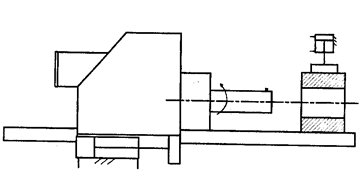

机床加工示意图如下:

图1 卧式动力滑台加工示意图

第一章 组合机床工况分析

1.1工作负载分析

工作负载即为切削阻力。

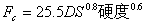

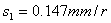

1.计算切削阻力 铸铁钻孔时,其轴向切削力可用以下公式计算

式中,D—钻头直径(mm) S—每转进给量(mm/r)

钻Φ13.9mm的孔时,主轴转速 ,每转进给量

,每转进给量 ,钻Φ8.5mm孔时,主轴转速

,钻Φ8.5mm孔时,主轴转速 ,每转进给量

,每转进给量

则

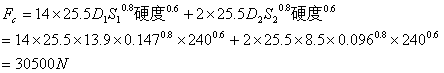

1.2 惯性负载分析

1.3 阻力负载分析

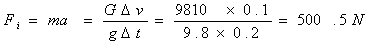

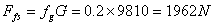

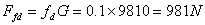

摩擦负载即为导轨的摩擦阻力:

静摩擦阻力

动摩擦阻力

1.4工进速度选择

工进速度取工进时的最大速度90mm/min

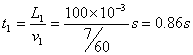

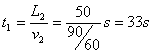

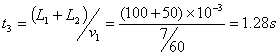

1.5 运动时间计算

快进

工进

快退

1.6运动分析

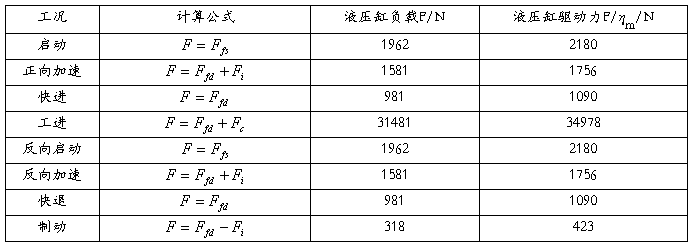

设液压缸的机械效率ηcm=0.9,得出液压缸在各工作阶段的负载和推力,如表1所列。

表1 液压缸负载的计算

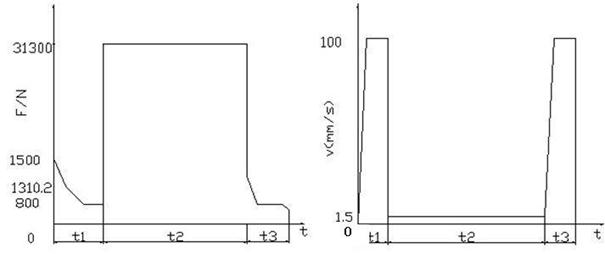

根据上述数据绘液压缸F-t与|v|-t图(如图1)

图1 F-t与|v|-t图

图1 F-t与|v|-t图

第二章 拟定液压系统图

2.1液压回路的选择

(1)调速方式选择

由工况得知,该液压系统功率小,滑台运动速度低,工作负载为阻力负载且工作中变化小,故可选用进油路节流调速,为防止钻通孔时负载突然消失引起运动部件的前冲现象,在回油路上加背压阀。由双联叶片泵和背压阀组成的调速系统,使动力滑台获得稳定的低速运动和较大的调速范围。

(2)供油形式的选择

系统工作循环主要由低压大流量和高压小流量两个阶段组成,最小流量与最大流量的时间之比 。根据该情况,选叶片泵较适宜,在本方案中,选用双联叶片泵。

。根据该情况,选叶片泵较适宜,在本方案中,选用双联叶片泵。

(3)速度换接方式选择

因钻孔工序对位置精度及工作平稳性要求不高,可选用行程调速阀和电磁换向阀。动作可靠,转换精度较高。

(4)快速回路与快退控制方式的选择

为使快进快退速度相等,选用差动回路作快速回路。

(5) 选择调压和卸荷回路

在双泵供油的油源形式确定后,调压和卸荷问题都已基本解决。即滑台工进时,高压小流量泵的出口压力由油源中的溢流阀调定,无需另设调压回路。在滑台工进和停止时,低压大流量泵通过液控顺序阀卸荷,高压小流量泵在滑台停止时虽未卸荷,但功率损失较小,故可不需再设卸荷回路。

(6)夹紧回路的设计

根据工件夹紧力的需要调节并稳定其压力,即使主油路压力低于减压阀所调压力,因为有单向阀的存在,夹紧系统也能维持其压力(保压)。二位四通阀的常态位置是夹紧工件,保证了操作安全可靠。

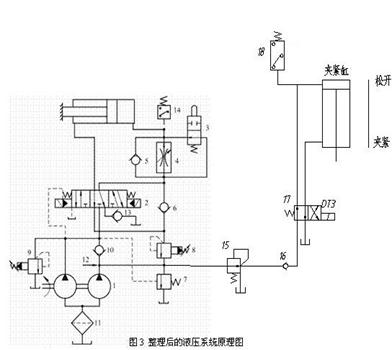

2.2系统组成

将上面选出的液压基本回路组合在一起,并经修改和完善,就可得到完整的液压系统工作原理图,如图3所示。在图3中,为了解决滑台工进时进、回油路串通使系统压力无法建立的问题,增设了单向阀6。为了避免机床停止工作时回路中的油液流回油箱,导致空气进入系统,影响滑台运动的平稳性,图中添置了一个单向阀13。考虑到这台机床用于钻孔(通孔与不通孔)加工,对位置定位精度要求较高,图中增设了一个压力继电器14。当滑台碰上死挡块后,系统压力升高,它发出快退信号,操纵电液换向阀换向。

将上面选出的液压基本回路组合在一起,并经修改和完善,就可得到完整的液压系统工作原理图,如图3所示。在图3中,为了解决滑台工进时进、回油路串通使系统压力无法建立的问题,增设了单向阀6。为了避免机床停止工作时回路中的油液流回油箱,导致空气进入系统,影响滑台运动的平稳性,图中添置了一个单向阀13。考虑到这台机床用于钻孔(通孔与不通孔)加工,对位置定位精度要求较高,图中增设了一个压力继电器14。当滑台碰上死挡块后,系统压力升高,它发出快退信号,操纵电液换向阀换向。

第三章 计算和选择液压元件

3.1初定液压缸的结构尺寸

3.1.1初定液压缸工作压力P

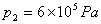

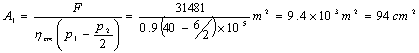

计算,根据课本表9-3,选 ,本机床为钻孔组合机床,为防止钻通时发生前冲现象,液压缸回油腔应有背压,根据课本表9-4取背压

,本机床为钻孔组合机床,为防止钻通时发生前冲现象,液压缸回油腔应有背压,根据课本表9-4取背压 ,为使快进快退速度相等,选用

,为使快进快退速度相等,选用 差动油缸,假定快进、快退的回油压力损失为

差动油缸,假定快进、快退的回油压力损失为 。

。

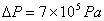

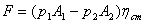

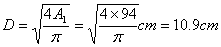

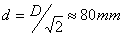

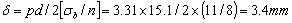

3.1.2液压缸尺寸的计算

由式 得

得

液压缸直径

取标准直径

因为 ,所以

,所以

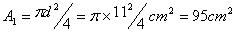

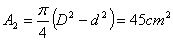

则,液压缸有效面积

3.1.3液压缸的流量的计算

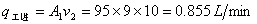

液压缸的快进流量

液压缸的工进流量

液压缸的工进流量

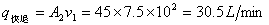

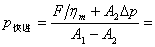

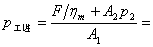

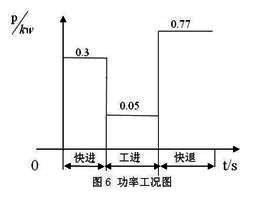

3.1.4液压缸工作腔压力的计算

3.1.4液压缸工作腔压力的计算

液压缸的快进压力 0.72

0.72

液压缸的工进压力 3.95

3.95

液压缸的工进压力 1.27

1.27

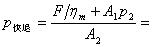

液压缸在工作循环中各阶段压力、流量和功率见表2

表2液压缸各阶段压力、流量和功率表

液压缸的结构基本上可分成缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置,以及排气装置五个部分。

3.1.5液压缸的结构设计

1)缸体与缸盖的连接形式,采用常用的法兰连接,其形式与工作压力、缸体材料、工作条件有关。

2)活塞杆与活塞的连接结构 采用常见的整体式结构。

3)活塞杆导向部分的结构 活塞杆导向部分的结构,包括活塞杆与端盖、导向套的结构,以及密封、防尘、锁紧装置等。

4)活塞及活塞杆处密封圈的选用 活塞及活塞杆处密封圈的选用,应根据密封部位、使用部位、使用的压力、温度、运动速度的范围不同而选择O型的密封圈。

5)液压缸的缓冲装置 液压缸带动工作部件运动时,因运动件的质量大,运动速度较高,则在达到行程终点时,会产生液压冲击,甚至使活塞与缸筒端盖产生机械碰撞。为防止此现象的发生,在行程末端设置缓冲装置。常见的缓冲装置有环状间隙节流缓冲装置,三角槽式节流缓冲装置,可调缓冲装置。

6)液压缸排气装置 对于速度稳定性要求的机床液压缸,则需要设置排气装置。

3.1.6液压缸设计需要注意的事项

1)尽量使液压缸有不同情况下有不同情况,活塞杆在受拉状态下承受最大负载。

2)考虑到液压缸有不同行程终了处的制动问题和液压缸的排气问题,缸内如无缓冲装置和排气装置,系统中需有相应措施。

3)根据主机的工作要求和结构设计要求,正确确定液压缸的安装、固定方式,但液压缸只能一端定位。

4)液压缸各部分的结构需根据推荐结构形式和设计标准比较,尽可能做到简单、紧凑、加工、装配和维修方便。

3.1.7液压缸主要零件的材料和技术要求

1)缸体

材料---灰铸铁: HT200,HT350;铸钢:ZG25,ZG45

粗糙度---液压缸内圆柱表面粗糙度为

技术要求:a内径用H8-H9的配合

b缸体与端盖采用螺纹连接,采用6H精度

2)活塞

材料---灰铸铁:HT150,HT200

表面粗糙度---活塞外圆柱粗糙度

技术要求:活塞外径用橡胶密封即可取f7~f9的配合,内孔与活塞杆的配合可取H8。

3)活塞杆

材料---实心:35钢,45钢;空心:35钢,45钢无缝钢管

粗糙度---杆外圆柱粗糙度为

技术要求:a调质20~25HRC

b活塞与导向套用 的配合,与活塞的连接可用

的配合,与活塞的连接可用

4)缸盖

材料---35钢,45钢;作导向时用(耐磨)铸铁

粗糙度---导向表面粗糙度为

技术要求:同轴度不大于

5)导向套

材料---青铜,球墨铸铁

粗糙度---导向表面粗糙度为

技术要求:a导向套的长度一般取活塞杆直径的60%~80%

b外径D内孔的同轴度不大于内孔公差之半

3.2液压泵的确定与所需功率的计算

3.2.1液压泵的确定

(1)确定液压泵的最大工作压力

前面已经确定液压缸的最大工作压力为 ,选取进油管路压力损失

,选取进油管路压力损失 ,所以泵的工作压力

,所以泵的工作压力 。这是高压小流量的工作压力。

。这是高压小流量的工作压力。

由液压系统图知液压缸快退时的工作压力比快进时大,取其压力损失为 ,则快退时泵的工作压力为

,则快退时泵的工作压力为 这是低压大流量泵的工作压力。

这是低压大流量泵的工作压力。

(2)液压泵的流量

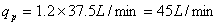

由液压系统图知,快进时流量最大,其值为37.5L/min,若取系统泄漏系数K=1.2,则两泵的总流量为

最小流量在工进时,其值为0.85L/min,取K=1.2

则

由于溢流阀稳定工作时的最小溢流量为3L/min故小泵流量取3.5L/min。

根据以上计算,选用YB-D32/4型双联叶片泵。

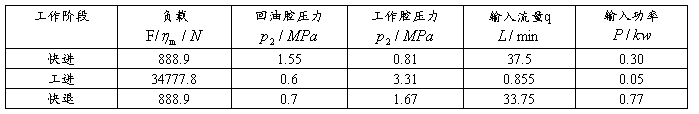

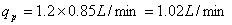

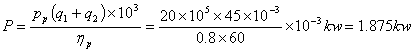

(3)选择电动机

系统最大功率出现在快退工况,其数值如下式计算

式中 ——泵的总效率,取

——泵的总效率,取 。

。

根据以上计算结果,査电动机产品目录,选Y112M-6型异步电动机,转速为940r/min,功率为2.2kw。

3.2.2阀类元件及辅助元件的选择

根据系统的工作压力和通过各个阀类元件和辅助元件的流量,可选用这些元件的型号及规格(见下表)

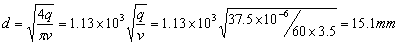

3.2.3油管的选择

(1)油管类型的选择 系统的工作压力在6.5Mpa以下,为了便于装配,使用软管油路。

(2)油管尺寸的确定

吸油管直径:

(3)油管壁厚

3.2.4油箱容量的确定

油箱容量可按经验公式估算,取

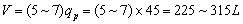

根据液压泵站的油箱公称容量系列(JB/T7938-1995),取油箱容量为250L

油箱公称容量JB/T7938-1995(L)

参考文献

1、《液压与气压传动》 北京:机械工业出版社2007.2(2009.1重印)

2、《机械零件设计手册》 北京:冶金出版社

3、《机械设计手册》下册 北京:化学工业出版社

4、《组合机床设计》(液压传动部分) 北京:机械工业出版社2007.2

5、《液压工程手册》上、下册 北京:机械工业出版社2007.2

设计心得

液压传动课程设计是机械课程当中一个重要环节,通过这次课程设计使我从各个方面都受到了专业课程设计的训练,对液压系统的有关各个零部件的有机结合有了更加深刻的认识。

由于在设计方面我们没有经验,理论知识学的不牢固,在设计中难免会出现这样那样的问题,如:在选择计算标准件时可能会出现误差,如果是联系紧密或者循序渐进的,计算误差会更大,在查表和计算上精度不够。

在设计的过程中,培养了我综合应用液压传动课程及其他课程的理论知识在实际生产中应用所学知识解决工程实际问题的能力,在设计的过程中还培养出了我们的团队精神,大家共同解决了许多个人无法解决的问题,在这些过程中我们深刻地认识到了自己在知识的理解和接受应用方面的不足,在今后的学习过程中我们会更加努力和团结。

通过这次课程设计,我想说:为完成这次课程设计我们确实很辛苦,但苦中仍有乐,和同学们这十几天的一起工作的日子,让我们有说有笑,相互帮助,配合默契,多少人间欢乐在这里洒下,大学里两年的相处还赶不上这十来天的课程设计,我感觉我和同学们之间的距离更加近了。这个设计确实有点累,有很多繁杂的细节问题需要处理,但当我们真正的把它设计出来的时候,心中不免有一点兴奋、激动。以前种种艰辛这时就变成了最甜美的回忆!

对我而言,知识上的收获重要,精神上的丰收更加可喜。让我知道了学无止境的道理。我们每一个人永远不能满足于现有的成就,人生就像在爬山,一座山峰的后面还有更高的山峰在等着你。挫折是一份财富,经历是一份拥有。这次课程设计必将成为我人生旅途上一个非常美好的回忆!

-

液压传动课程设计

攀枝花学院学生课程设计论文题目组合机床动力滑台液压系统的设计学生姓名学号所在院系机械工程学院专业机械设计制造及其自动化班级指导教师…

-

液压传动课程设计说明书

攀枝花学院学生课程设计论文题目液压传动课程设计卧式单面多轴钻孔组合机床的液压系统学生姓名罗文武学号20xx10601130所在院系…

-

液压传动课程设计

机械制造与自动化专业液压传动课程设计说明书班级学号姓名目录第一章组合机床工况分析211工作负载分析212惯性负载分析213阻力负载…

-

液压传动课程设计

计算机辅助设计与制造专业液压传动课程设计说明书班级机计073学号070115311姓名焦允目录第一章组合机床工况分析211工作负载…

-

液压传动课程设计(钱雪松)

液压与气压传动课程设计专业学号姓名指导教师目录第一章课程设计任务书4一课程设计题目4二课程设计的目的和要求4三课程设计内容和教师参…

-

液压传动课程设计说明书

攀枝花学院学生课程设计论文题目液压传动课程设计卧式单面多轴钻孔组合机床的液压系统学生姓名罗文武学号20xx10601130所在院系…

-

液压传动 课程设计指导书及课题任务书 (2)

液压与气压传动课程设计指导书湖南工业大学科技学院一课程设计的目的课程设计是学生理论联系实际的重要实践教学环节是对学生进行的一次综合…

-

液压传动课程设计

起重运输机械设计与制造专业液压传动课程设计说明书班级起机102班学号100125205姓名郭旭1目录第一章组合机床的工况分析2第二…

-

液压传动课程设计

攀枝花学院学生课程设计论文题目组合机床动力滑台液压系统的设计学生姓名学号所在院系机械工程学院专业机械设计制造及其自动化班级指导教师…

-

液压传动课程设计

机械制造与自动化专业液压传动课程设计说明书班级学号姓名目录第一章组合机床工况分析211工作负载分析212惯性负载分析213阻力负载…