顶岗实习报告(模具)

一、公司简介

浙江福达工贸有限公司创办于20##年,座落于中国五金之都——浙江永康市九龙工业园,东临中国科技五金工业园,交通便捷,工商云集之宝地,是一家集防盗安全门、钢质门、非标门、不锈钢非标门的研发、生产、销售于一体的公司。经过几年的开拓拼搏,公司已发展成现有注册资金1000万元,厂房占地2万平方米,固定资产数亿元。公司现有职工400余人,其中专业技术人员40多人。公司现具备年产50万樘各类安全门的能力。形成具有精干的专业化队伍,精良的生产设备,生产精美产品的专业公司。

公司秉承“创新、品质、诚信、完美”的经营理念,重视品牌建设,根据市场需求不断推出新产品,现公司门型设计已获得10多项专利,产品具有行业领先水平。公司严格按标准执行,按标准化生产。所有产品都严格检验后方能出厂,确保产品质量优良。公司经质量技术监督局、计量标准检验合格。公司现已通过1SO-9001质量体系认证,中华联合保险公司承保。公司的“旺家乐、嘉年华”品牌20##年已获得“金华名牌”和“中国驰名商标”称号。优良的品质,完美的服务。福达的产品获得了消费者价廉物美的好评。

展望未来,公司将与时俱进、不懈的追求“创新、完美”为广大客户做更好的产品和更贴心的服务,做大做强,再上新高。

二、岗位描述

我在浙江福达工贸有限公司实习的岗位是技术开发部技术员,主要责开发部的日常辅助工作及简单工艺的编制。我所从事的工作内容主要有:负责技术文件的控制(含图纸)并建立档案;对现有的工艺进行全面的了解并进行简单工艺的编制;经常下生产现场,了解生产流程,并观察生产过程中出现的技术问题;做一些辅助性的日常事务工作;进行产品的简单造型,试设计一套简单的7.5公分子母门;全程跟踪防火门的试制生产,按照工艺要求对生产过程实施日常监督和技术指导。

作为技术开发部技术员的职责:

1.坚持科学原则,执行国家、行业相关标准;

2.完成新产品设计开发中的技术文件图样;

3.经常下生产现场,指导生产,解决生产中出现的技术问题;

4.参与重大合同评审,负责对合同中的技术问题释疑或确认;

5.坚持按规定进行技术更改,对更改后的产品质量负责。作为设计技术人员,我们的设计理念及思想应具备以下功能:

(1)确定待制产品的全部内容;

(2)将其结果容易理解地传给他人(制作者、使用者、管理者)

(3)根据其结果能正确、迅速、方便地制作;

(4)积累有关待制产品及已制成产品的知识和经验,为以后的制作提供参考资料。

三、实习过程

20##年11月13日,我离开了生活两年多的九江职业技术学院,20##年11月15日,我第一天上班。20##年4月18日,我开始写这份实习报告。回顾这半年来的实习经历,有过欢笑,有过泪水,酸甜苦辣尽在心头。在这半年脱离学校的锻炼中,我在社会中不断努力渐渐得以立足于社会,并以最快的速度成长。

第一份工作是在浙江美信实业有限公司实习,一开始什么都不了解,每天的工作就是下车间了解每一道工序的加工,做好有关工艺的记录。经历一个多月的熟悉,渐渐了解了整个产品的加工流程,想起当初那一个多月,周围的一切都是陌生的,什么都不懂,上司又没时间教,每天能学到的东西少之又少,虽然我每天都告诉自己,我要坚持把每一项工作做好,不管难易与否,无论是多细小的事情,相信自己能力。在不断的煎熬与努力中,在与人为善的心态下,渐渐开始融入公司的工作氛围,车间的师傅开始主动教会我一些加工工艺;比如在模具车间,每天都帮模具师傅打打下手,时间久了师傅会主动和你说些模具装配及试模的要点及注意事项,逐渐掌握模具的结构及一些装配技巧,经过这些让我看到了自己一些小小的进步,不仅是工作上的,还有与同事相处的一些方式,同时让我明白一些为人处世的原则,虽然没有大的成就,但我相信,能力的提升绝不是一蹴而就的而是要靠长期工作积累和学习得到。

在经过两个多月的工作学习后,因为企业的管理不太完善和工资的低廉,导致企业人才的缺乏,所以总体感觉学不到多少知识,固最终还是选择离开,曾经的一段,感觉这样的工作让我感到很迷茫,看不清自己的职业目标,但后来一段时间,这份工作让我觉得自己的努力不够,自己有太多方面需要去不断地补充自己的实际经验知识,这样才能取得长远的进步。虽然离开了美信,但在我心里更多的是感激,在美信的两个多月的时间里,让我深刻认识到,我们的努力并不是为了得到现在丰厚的回报,而是为了以后长远的发展,莱布尼茨说过,现在是美好的,因为它有未来。

图1 锁孔模具图

离开了美信,经过朋友的介绍,我来到浙江福达工贸有限公司,主要负责在技术部进行日常的辅助工作,同时也自己好好学习防盗门的总体开发流程及加工工艺,来到这里刚接触一些技术文件就感觉这边的管理相对还是比较规范的,从每个细节到大的生产流程,这份工作让我接触到许多从不曾学到的知识,不仅仅是技术上的,更有技术以外的一些工作习惯,比如,让我深深认识到,作为一个技术开发人员,必须要具备的工作作风,细心,严谨,创新,认真,独立思考,勤钻研。在一次模具设计的事例中中自己就是因为疏忽差点酿成大错。那次,师父让我自己独立设计一个模具,当时感觉就是一个组合冲模具挺简单的,很快就设计出来拿到模具师傅去备料加工,但没过多久,模具师傅就发现了一个致命的错误,就是当时一个定位销的位置发生变化,但因产品的相对位置是不变的,所以凹模的孔位也要跟着定位销一起变化,可是自己因为不够细心而忽略了这个要点。

当然,作为一个刚出入社会的学生,如何做好职业规划,怎样妥善安排好自己的时间,这些都将直接影响到自己的工作效率及工作心态。从这份工作中,我学会了如何将工作有条理的一步步做好,开始尝试着进行自我管理,尤其是做好时间的管理,在时间安排上,每天都要保留独处思考的时间,这样的话,自己就有足够的时间来思考反省和沉淀消化一些要点,然后又是新的一天,在工作中,要培养自己良好的工作习惯,平时的工作要善于总结,争取每天都能得到大的进步,同时每天都要自我学习,学会做人,学会做事,学会与他人相处,学会发展。只有慢慢的学会了这些,我才能逐渐接近我的目标。

四、实习成果与心得体会

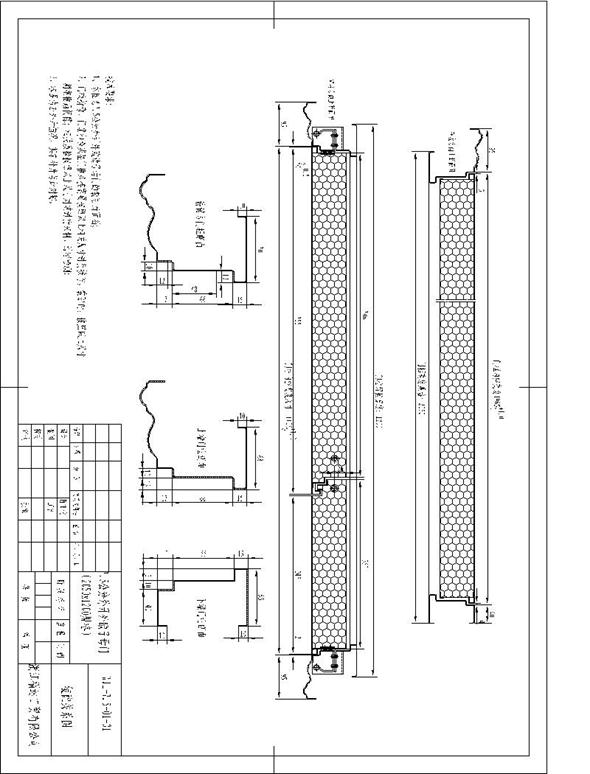

在接下来的工作任务中才是主旋律,接下来的任务就是独自设计一套7.5公分子母门,在独自设计产品的过程中才慢慢让我领悟,让我成长。设计这套产品需要制定所有待制产品的全部资料,且所有设计出来的产品及其性能都必须要保证,此外,对制造出的产品必须与社会的需求相适应,这样我们设计的第一步就需要有详细的产品开发记录,它包括项目建议书(市场预测及可行性分析)、产品设计开发任务书(技术参数、结构及设备资源)、设计和开发计划书(预算、图样设计、试制)、设计和开发输入输入清单(相关国家标准)、设计开发评审报告(存在问题及解决方法)、工艺评审报告、设计开发验证报告(验证其性能、功能及技术参数)、产品试制报告、顾客试用报告、产品开发总结报告、设计和开发输出清单。做好前期准备之后就开始进行产品结构的设计及图纸的绘制工作,在接下来的设计过程中,作为设计人员只能不能考虑眼前及设计的方便,我们要结合生产的设备资源及工艺的简便可行,并要不时地挑各种毛病,优化自己的设计理念。

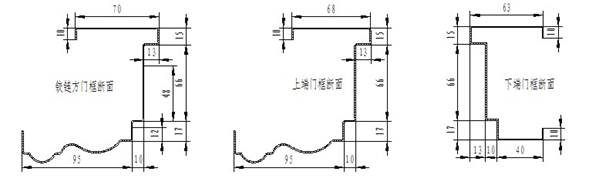

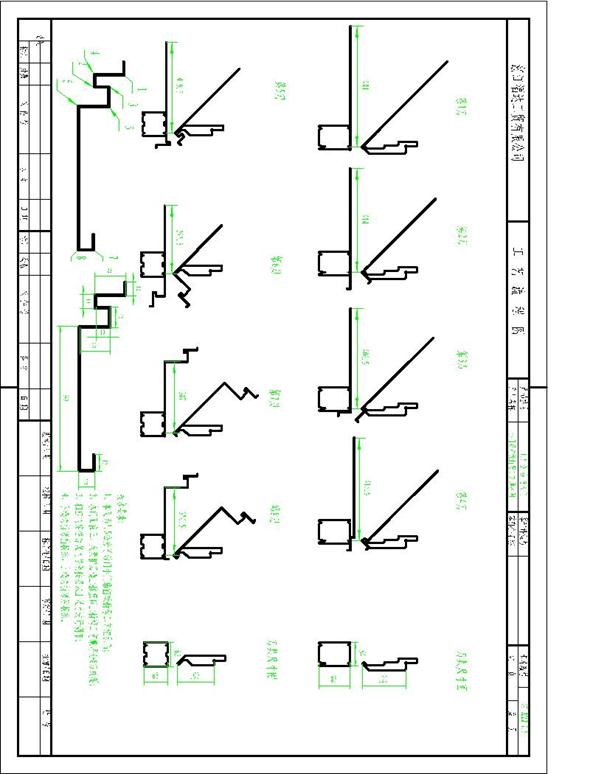

首先,先确定好总装图的结构,为了设计及加工的简便,保持7.5公分单扇门的断面结构不变,在此基础上进行改进,断面结构如图2,

首先,先确定好总装图的结构,为了设计及加工的简便,保持7.5公分单扇门的断面结构不变,在此基础上进行改进,断面结构如图2,

图2 断面结构图

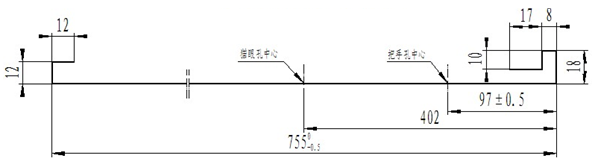

按国家标准保证相应的间隙;然后按照装配图将每个零件图分解出来,上、下、直档的下料尺寸的计算、其折弯尺寸如图3所示:

图3 门框折弯图

根据经验公式下料长度计算:上档下料的长度尺寸L=门的内空宽度尺寸+压花后的锯角尺寸+锯角余量,压花宽度的设计值均为95mm,固L=1106+95×2+10×2=1316mm,上档下料的宽度尺寸B=各折弯尺寸相加之和-折弯外角的个数×2×板材厚度,即B=10+68+15+13+66+17+10+95-5×2×1.2=282mm,得到上档的下料尺寸为1320×285×δ1.2;同理铰链档的下料尺寸为2110×285×δ1.2,下档的下料尺寸为1110×230×δ0.8。门框的尺寸计算好且保证内空尺寸,门扇的尺寸根据内空的大小进行计算折弯尺寸及下料尺寸值,为了使门扇与门框能够装配合理,在国家标准的范围之内取见光左右间隙为2mm,上间隙为3mm,下间隙为4mm,要使门扇开启灵活,装配铰链方间隙为4mm,主门与副门为见光3mm,根据这些门扇的折弯尺寸如图4(以大门扇前板为例)

图4 门面折弯断面图

则其宽度方向下料尺寸B=12+12+755+18+8+17+10-5×2×0.7=825mm,其长度方向根据采购的板子是2000mm×1000mm,长度方向设计成2000mm,这样门面就可以少剪一刀,减少工步,节约时间,提高效率,所以大门扇前板的下料尺寸为2000mm×825mm×δ0.8,根据前板的下料尺寸计算,可得:

大门扇后板的下料寸1950mm×879mm×δ0.6;

小门扇前板的下料尺寸2000mm×445mm×δ0.8;

小门扇后板的下料尺寸1950mm×500mm×δ 0.8 ;

大门扇上下内衬的下料尺寸715mm×93mm×δ 0.8 ;

小门扇上下内衬的下料尺寸364mm×93mm×δ 0.8 ;

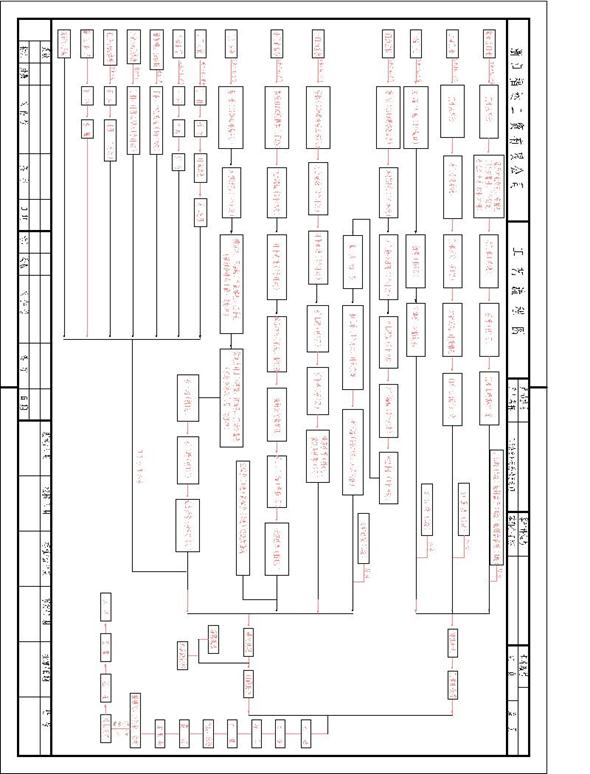

下料尺寸确定之后,下一步进行工艺的制作过程,主要是各个工序的分布,以达到生产流程能够合理化,具体的工艺见附件图。各个工序的工艺(冲裁工艺、折弯工艺、焊接工艺、小件制作、磷化工艺、表面处理工艺等)具体内容不一一累述,见附件1(门面折弯工艺为例)。

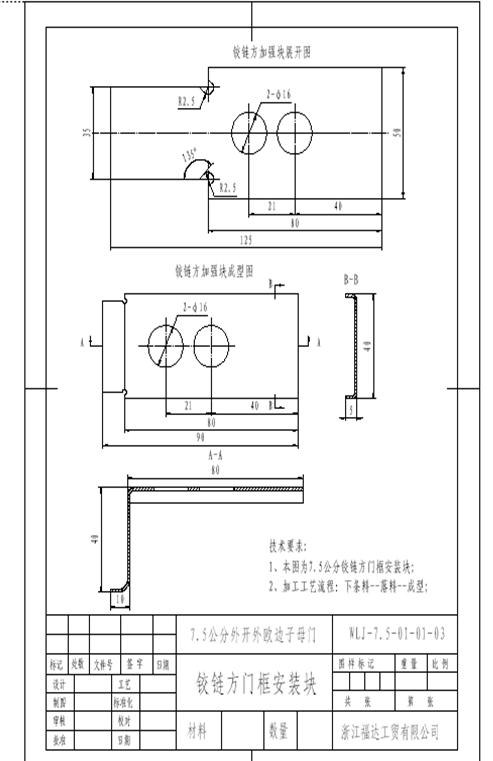

然后,产品的设计完成之后,将进行模具、工装靠尺的设计工作,因整个防盗门的小件较多,这里仅以安装块的模具设计制作为例,对安装块进行初步的工艺分析,有两种方案,第一方案:采用冲孔落料-成型复合模;第二方案:采用冲孔落料复合模,再另做一副成型单工序模。第一方案的设计太过复杂,制作难度大,冲出的产品质量不能等到保证,但能减少工序,提高效率;第二方案增加人力资源及模具材料成本的投入,效率相对减弱,但模具的制作相对简单,便于设计及模具的加工,产品质量能满足要求。经综合考虑选择第二方案,根据如下图的产品图,进行排样设计,同时查书《冷冲压技术》表3-1以保证足够的搭边值,冲裁力的计算F =Ltδ

=Ltδ 其中L为周长,t为材料厚度,δ

其中L为周长,t为材料厚度,δ 为屈服强度,计算好之后确定压力机的型号,接下来要进行压力中心的计算以保证产品的质量和模具寿命,模具的刃口尺寸根据经验公式:凸凹模的最小双Z

为屈服强度,计算好之后确定压力机的型号,接下来要进行压力中心的计算以保证产品的质量和模具寿命,模具的刃口尺寸根据经验公式:凸凹模的最小双Z =(8%-10%)*t

=(8%-10%)*t

图5 安装孔

根据图5,进行备料,备料清单如下:

根据图5,进行备料,备料清单如下:

底板(材料A ) 300×200×35规格2块 垫板(材料A

) 300×200×35规格2块 垫板(材料A ) 200×100×5规格2块 固定板(材料A

) 200×100×5规格2块 固定板(材料A ) 200×100×20规格1块(凸模)

) 200×100×20规格1块(凸模)

200×100×30规格1块(凸凹模) 卸料板(材料A ) 200×100×10规格1块

) 200×100×10规格1块

顶件块(材料A ) 125×50×30规格1块

) 125×50×30规格1块

工作零件(材料Cr12) 200×100×55规格1块(凹模)

125×50×65规格1块(凸凹模)

φ16×74两根(凸模)

热处理之后进行外加工,待按相应的尺寸加工好之后取回按结构装配,装配结构样式见图6。

图6 模具装配图

成型模的结构及模具图见附件2。

在这次对7.5公分子母门的设计工作中,因为自己缺乏相应的经验,很多细节问题不能察觉从而得不到纠正,由于考虑问题不够全面,从中犯过很多错误,“没留神”、“没注意”、“无意中”这些都不能成为我们犯错误的借口,作为设计人员,我们的设计理念不能脱离实际生产,生产所出现的所有意外情况都必须充分分析考虑,这些错误经过部门领导的纠正,都得到很好的改进,使产品设计更加完美,同时积累的这些经验都将为以后的设计工作提供依据。

当然,在这次的设计中,我看到的自己很多的不足点及改进方法。第一,缺乏经验,这些在以后的可以慢慢去积累;第二,工作时仍需追求完美,在工作中要杜绝丝毫的马虎,细心、严谨必须要时刻牢记;第三,要学会发现问题并能及时解决,有难题就要去勤钻研、勤思考;第四,创新意识不够,善于捕捉身边的每项事物,努力培养自己的创造能力。在以后的学习和工作中,我会持续不断地去学习和体会所学到的知识,并在未来的工作中把学到的知识和实践经验应用到实际工作当中来,充分展示我的个人价值和人生价值,为实现自我的理想和光明的前程而努力。

五、感悟

1.任何事情都是由一个生涩到熟练再到逐渐完善的过程,通过这段时间的学习和初步实践操作,虽不能保证每个环节都不犯错误,但能做到将错误率降到最低。工作要求细心,严谨。

2.随着工作量的增多,压力也随之增大,今后在面对生产技术上的各种问题时,都要全面考虑各种因素,根据自己的了解提出最好的解决方法,当然,自己亦深知在此方面有所欠缺,在以后的日子里将化压力为动力。工作需要勤奋。

3.设计不只是知识的演算,而是经验、智慧、知识的重合叠加的产物,所以我们在开发产品时要根据事实情况去设计,不要自以为是地用自己所知道的有限知识去曲解事实。懂得谦虚。实事求是。

4.加强与部门、领导间的沟通。公司的机构分布就像一张网,随着公司生产量的俱增,需常和其他部门打交道,听听其他部门的意见和建议,发现问题及时纠正,从而把工作从被动化为主动,把压力转化为动力。学会做人,学会做事。

5.不到最后决不收兵,事情是在干当中完成的,做设计开发这行尤其如此。从半途而废的瞬间开始,解决问题的幸运女神就再也不会对自己微笑了,学会坚持。

6.这短短几个月的顶岗实习工作,给我的仅仅是初步的经验积累,对于未来在技术方面的发展是远远不够的。工作中,有艰辛,有汗水,而更多的是进步,步入社会,要学习的东西远比学校里要更多,所以我只有努力,加倍学习,才能真正的融入社会,不只是要学习技术方面的知识,更要学习为人处事。面对过去,我无怨无悔,选择模具这一行是明智的选择;面对现在,我努力拼搏;面对将来,我更愿意迎接更多挑战,在失败中成长,在成就中自勉,我相信,成功并不遥远!

六、总结

经历了2个不同的工作环境,我渐渐认识到,每个工作或每个工作环境都无法尽善尽美,但每一份工作都有许多宝贵的经验和资源,如失败的痛苦,自我成长的喜悦、温馨的工作伙伴、值得感谢的上司等,这些都是成功者必须体验的感受和必备的财富。如果每天怀着感恩的心去工作,在工作中始终牢记“拥有一份工作,就要懂得感恩”的道理,就一定会收获很多很多,在你收获很多的同时,你会发现自己已经在锻炼中变得勇敢、坚强、乐观、豁达。这样的你,是不断前进的走在成功的路上的。

母校现行的人才培养模式是值得推崇的。两年多的在校学习,不仅让我们好好学习了理论知识,还让我具有一定的实践能力,当我们真正投身到机械这一行的时候能更好的领悟,更快的上手;但在大学的设计教学中,感觉那仅仅是在培养绘图员,大学教育的目标应是向社会输送充分具有自我思考、判断、决定能力的学生,同时我们的设计教学应多于社会实践连结起来,通过实践,让学生充分发挥自己的创新思维,绘制计划图,从而使学生的设计能够体现与书本上不一样的思路,并有独特的亮点。

最后,感谢这一段曲折的时光,感谢我所在的每个企业,感谢企业领导以及上司对我重视和栽培,感谢我所遇到的同事们,你们一路给我帮助和支持,让我在前进的路上充满激情和勇气!感谢九江职业技术学院,让我在短短两年多的时间里认识到很多的良师益友,让我在知识的海洋中不断吸取知识、不断的完善自己,感谢院系领导们及各位辅导老师的辛勤付出与教导,给我们无微不至的关怀,让我在未来的路途中找到前进的方向。

二O##年五月

附件:

附件1:成型模具

附件2:成型产品图

附件2:成型产品图

附件3:装配断面图

附件3:装配断面图

附件4:小门扇前板折弯工艺

附件4:折弯工艺图

附件4:折弯工艺图

附件5:7.5公分外开子母门工艺流程图

附件5:7.5公分外开子母门工艺流程图

第二篇:模具实习报告

实习报告

在为期两周的实习中,我们去了郑州大学模具中心,洛阳一拖,洛阳轴承厂,中信重工,郑州信达管业。等几家企业。期间,我们接触了铸、锻、钳、铣、车、焊等工种。在两周的实习期间里,在实习老师的耐心细致的讲授下,我们没有发生一例伤害事故,基本完成了实习内容。

我们在郑州大学模具中心,首先接触了注塑机。这里的注塑机正在做车载空调的外壳。模具较大。

注射成型机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。注塑机通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。注塑机的工作原理与打针用的注射器相似,它是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。 注射成型是一个循环的过程,每一周期主要包括:定量加料—熔融塑化—施压注射—充模冷却—启模取件。取出塑件后又再闭模,进行下一个循环。注射成型是一个循环的过程,每一周期主要包括:定量加料—熔融塑化—施压注射—充模冷却—启模取件。取出塑件后又再闭模,进行下一个循环。

在模具中心,也有做粗加工的车床,铣床,磨床等

此次实习,主要对洛阳一拖进行参观,洛阳一拖是一家在国内外许多地方设有工厂、子公司和代表处、以机械制造为主的综合性公司。1955

年建成投产公司占地 49万平方米,总资产36亿元,固定资产22亿元,下设10个职能部门和17个子/分公司、专业厂,拥有职工1.6万余人,专业管理及工程技术人员1200余人。公司拥有强大的铸锻、加工、装配和测试的全套生产能力,流水生产线近百条,公司主导产品为“东方红”系列履带拖拉机、轮式拖拉机和收获机械、工程机械共计100余个品种。目前具有年产大马力轮式拖拉机5000-6000台,履带式拖拉机25000台,中小马力轮式拖拉机15-20万台,柴油发动机10万台,联合收割机 4000台,压路机4000台,工业推土机2000台的生产能力。源自瑞士、德国、美国、英国、意大利等世界发达国家的先进设备、流水生产线,能够出色的完成铸造、锻造、冲压、机械加工、热处理等工艺过程。

20世纪90年代中国拖拉机研究与试验检测中心的成功并入,极大地提高了一拖的产品研发实力。多年来,一拖在新产品开发、投资、生产、营销等方面不断保持着与德国、日本、英国等国家的国际知名企业合作。在全球的许多国家都可以看到一拖的产品。

从15马力到180马力的轮式拖拉机,各种规格的推土机、压路机、摊铺机等为工农业生产和建设提供了操作舒适、高效、作业质量无与伦比的装备。

在参观前,老师给我们做了安全教育及注意事项。其安全危害可分为六大类:

1.机械性危害,主要以机械作用危害为主。

2.化学物质危害,有气态和液态两种。

3.燃烧、爆炸危害,其主要为机械、化学和热效应的联合作用

4.热危害。

5.电器危害。

6.其他危害。

而杜绝这些安全危害的唯一办法就是严格遵守工厂的安全要求,其主要注意事项:

1.在工厂内任何区域严格禁止吸烟;

2.进入厂区以及分厂必须列队进入;

3.禁止在广场上集结;

4.保护园林,爱护花草;

5.不堵塞工厂的进出入口,不要站在工厂主干道上;

6.保持厂区环境卫生;

7.厂区内严格禁止拍照;

8.生产实习期间严格禁止酗酒;

9.禁止穿拖鞋、凉鞋、高跟鞋入厂,要求穿长裤,衣服袖口、衣领紧扣,长发者将头发盘入帽子内,不能背包入厂;

10.工厂属于生产机构,对于其中的各种机床严格遵守只看不动手;

11.由于机床油润滑飞溅等,路面较滑,进入工厂内应注意防滑;

12.入厂后禁止边听MP3边走路参观;

13. 注重自身和学校形象;

14.禁止随地吐痰。

九月一日,我们参观了缸体车间,机械加工车间,零部件厂,缸盖车厂。首先我们做了安全教育,注意保密车间的保密工作,不能拍照,注意梁吊,勿翻轨道。在这里我们看到了从生产--装备--试验--挂证一系列的流水线生产。车间里多为组合机床。有一次行程,磨多个面的组合机床。有圆台铣床,一次可以磨多个机件。其中发动机机盖的加工分为镗孔,钻孔,攻丝等。有磨床,半自动外圆磨床,缸盖专用清洁机等。其中无心磨是磨外圆的光洁度。动平衡:检查齿轮是否合格,看齿轮在工作中是否平衡。

九月二日,我们参观了工装部。为了提高生产效率,这里有很多组合机床。有插齿机,转塔式六角机床,摇臂钻床,卧铣,铣打机,仿行车床,160千牛单柱液压机,立轴圆台平面磨床等。

下午我们参观了齿轮厂,这里有锥齿轮刨齿机,万能升降台铣床,拉床,万能外圆磨床,立轴圆台平面磨床,普通内圆磨床,深孔钻床,深孔镗床,滚齿机,摇臂钻床,数控高效花键轴铣床等

九月三日,我们参观了轴承厂。洛阳LYC轴承有限公司是河南煤业化工集团装备制造骨干企业,其前身是国家“一五”期间156个重点建设项目——洛阳轴承厂,是中国轴承行业规模最大的综合性轴承制造企业之一。作为专业轴承制造厂家,LYC经过50多年的发展,拥有国家级技术中心,可根据用户需求设计制造九大类 型、各种精度等级达1万多个轴承品种及轴承相关专用设备,其产品广泛应用于矿山冶金、铁路车辆、汽车摩托车、工程机械、石油、机械、机床电机、医疗器械、国防军工、航空航天等领域,是目前我国加工直径最大、

精密程度最高轴承的诞生地,也是国内轴承产品尺寸最广、用途覆盖面最宽、品种最齐全的生产基地,并保持了多项中国轴承行业记录。产品介绍:①转盘轴承②轧机轴承③轧机轴承④风力发电机轴承系列⑤水利工程用轴承⑥剖分式轴承⑦精密机床轴承⑧转台轴 精密机床轴承⑨主轴轴承⑩医疗器械轴承⑾特种专用轴承⑿柔性轴承⒀特种专用轴承⒁异形轴承⒂汽车轴承⒃铁路轴承⒄电主轴承 ⒅绝缘轴承⒆陶瓷轴承。

九月四日,我们参观了中信重工,这里的产品有:矿山机械,新型干发水泥生产线,冶金设备,电力设备,大型铸锻件。我们参观了提升设备厂,重型机器厂,热处理厂,重型设备厂。

九月八日,我们参观了郑州信达管业。这里有二条生产线,设备主要是挤出设备,设备口模较大。

为期两周的实习已经结束了,在写实习报告的时候,实习期间的一幕幕还清晰的映在脑海里。在洛阳的几天里,我学到了很多在书本上难以学到的东西,对原先在课本上许多不很明白的东西在实践观察中有了新的领悟和认识。当我第一次走进那车来车往的生产第一线时,当我亲自见到一个个零件的生产过程时,不禁感慨:纸上得来终觉浅,绝知此事要躬行。很多从书本上学到的理论知识,似懂非懂,但结合到实际生产操作当中就很容易理解。扩展了我的知识面,对书本理论知识给予了一个很好的补充,对日后的专业课学习打下有力的基础,并深入全面了解本专业职业定位,为将来工作有了一定的导向作用。在工厂参观中,对生产设备有了由感性到理性的认知,对工厂或企业

的各个车间间的联系,资源配置,生产流水线,企业文化在企业发展中的作用有更为全面的理解,并锻炼了我们在恶劣环境下学习工作的精神,培养了我们吃苦耐劳的良好品质,更加完善自身综合素质

-

模具顶岗实习报告

xxxx年xx月份为响应学校第三学年社会企业环境下人才培养模式的改革,我们07级的学生积极地参加到第三学年社会企业环境下人才培养的…

-

模具顶岗实习总结

时间总是在我们不经意间已流过指尖,随着20xx年夏季的到来,我的大学三年时间即将结束,同时将近半年的实习也临近尾声了。时间过得很快…

-

模具专业毕业实习报告

本科毕业实习报告学院专业学号学生姓名指导教师日期机械自动化学院模具设计与制造20xx1218武汉科技大学本科毕业实习报告毕业实习报…

-

大学毕业生模具顶岗实习报告

大学毕业生模具顶岗实习报告xxxx年xx月份为响应学校第三学年社会企业环境下人才培养模式的改革我们07级的学生积极地参加到第三学年…

-

顶岗实习报告(模具)

一公司简介浙江福达工贸有限公司创办于20xx年座落于中国五金之都浙江永康市九龙工业园东临中国科技五金工业园交通便捷工商云集之宝地是…

-

模具顶岗实习总结

时间总是在我们不经意间已流过指尖,随着20xx年夏季的到来,我的大学三年时间即将结束,同时将近半年的实习也临近尾声了。时间过得很快…

-

工厂顶岗实习报告

北京电子科技职业学院顶岗实习报告系别:机械系专业:模具设计与制造班级:09模具姓名:学号:实习单位:实习岗位:NC加工企业指导教师…

-

模具顶岗实习报告

xxxx年xx月份为响应学校第三学年社会企业环境下人才培养模式的改革,我们07级的学生积极地参加到第三学年社会企业环境下人才培养的…

-

Fhpzfot模具设计与制造实习报告-范文

生命中,不断地有人离开或进入。于是,看见的,看不见的;记住的,遗忘了。生命中,不断地有得到和失落。于是,看不见的,看见了;遗忘的,…

-

模具设计与制造专业生产实习报告

一.课程的基本情况课程名称:生产实习总学时数:2周开课学期:第4学期课程类别:实践课课程要求:必修授课专业:机电工程系模具设计与制…