热处理-几吧火-总结

柏杨 金属材料及热处理培训资料(技师)

金属材料及热处理培训资料(技师)

2013/10/16 00:40 |  阅读原文 - 发到微博已分享(取消) - 发给好友 -

阅读原文 - 发到微博已分享(取消) - 发给好友 -

收藏取消 - 加标签 | 更多

收藏取消 - 加标签 | 更多

共 1 张图片

1.金属材料的力学性能包括哪些? 答:力学性能包括:强度、刚度、塑性、硬度、冲击韧性和疲劳强度。2.什么是疲劳现象?如何提高疲劳极限?答:疲劳现象:机械零件在交变应力作用下,虽然所承受的应力低于材料的屈服点,但经过长时间的工作后产生裂纹或突然发生完全断裂的现象。 提高疲劳极限的方法:...... 全文↓

作者:柏杨 | 来自:柏杨

1.金属材料的力学性能包括哪些?

答:力学性能包括:强度、刚度、塑性、硬度、冲击韧性和疲劳强度。

2.什么是疲劳现象?如何提高疲劳极限?

答:疲劳现象:机械零件在交变应力作用下,虽然所承受的应力低于材料的屈服点,但经过长时间的工作后产生裂纹或突然发生完全断裂的现象。

提高疲劳极限的方法:

1).在零件结构设计中尽量避免尖角、缺口和截面突变。

2).提高零件表面加工质量。

3).对材料表面进行强化处理。

3.什么是加工硬化?它有哪些利弊?

答:加工硬化:随着塑性变形程度的增加,金属材料的强度、硬度提高,而塑性、韧性下降的现象。

优点:是强化金属材料的手段;是工件能够成型的重要因素。

缺点:给再次成型造成困难;耐蚀性下降。

4.[/B]掌握碳钢及合金钢的分类和牌号含义。

5.[/B] 合金元素在钢中的主要作用有哪些?

答:(1)强化铁素体;(2)形成合金碳化物;

(3)细化晶粒;(4)提高钢的淬透性;(5)提高钢的回火稳定性。

6. 高速钢的主要特性是什么?

答:高速钢具有高硬度、高耐磨性和高红硬性。当其切削刃的温度在600℃以下时,仍能保持其高硬度和高耐磨性。

7. 铸铁有哪些性能特点?

答:1. 优良的切削加工性;2. 铸造性能好;3. 减磨性及耐磨性很高;4. 优异的消振性;5. 低的缺口敏感性。

8.掌握铸铁的分类和牌号含义。

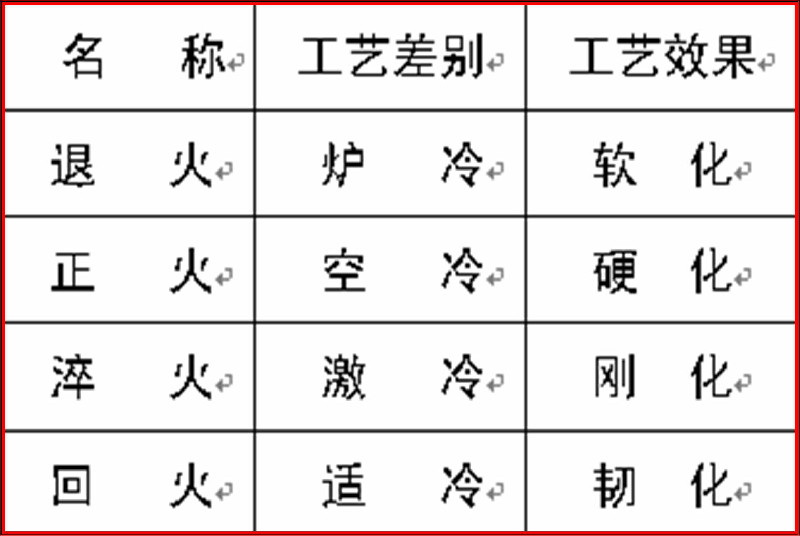

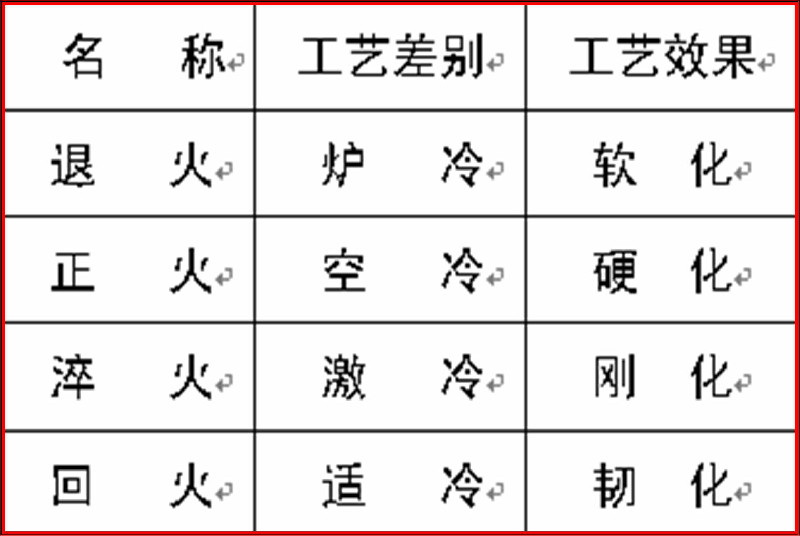

9.常规热处理方法有哪四种?它们的目的是什么?

答:

10.什么是调质处理?目的是什么?哪类钢适合进行调制处理?

答:淬火+高温回火的热处理工艺称为调质处理。

目的:为了获得材料良好的综合力学性能。

调质处理适合用于中碳钢。

11.工厂常用的防锈方法有哪些?

答:浸防锈油油封;吹砂;惰性气体封存;喷漆;氧化处理。

12. 淬火易产生哪些缺陷?

答:过热和过烧;氧化和脱碳;变形和开裂;硬度不足;软点。

13.为什么铝合金广泛用于航空工业生产?

答:因为纯铝具有银白色金属光泽,密度小(2.72 ),熔点低(660.4℃), 导电、导热性能优良。

耐大气腐蚀,易于加工成形。

具有面心立方晶格,无同素异构转变,无磁性。

而铝合金既具有高强度又保持纯铝的优良特性。

14.钛及其钛合金有哪些性能特点?

答:纯钛密度小,熔点高, 比强度高,塑性、低温韧性和耐蚀性好。纯钛加入合金元素形成钛合金。钛合金几乎都含有铝。铝能提高钛合金的强度、比强度和再结晶温度.

第二篇:金属材料热处理总结复习

第二章

1.气体腐蚀:金属在加热过程中与大气或燃料气体当中的氧或氧化性气体相互作用而使工件表面发生破坏的行为

2.脱碳:指钢铁材料在加热过程中表层的碳与加热介质中的脱碳气体相互作用而烧损的现象

3.氧化:指材料中金属元素在加热过程中与氧化性气氛发生作用,形成金属氧化物层的现象

4.加热温度不当造成的缺陷,欠热,过热,过烧

①欠热:加热时间不足时,由于未充分A体化,钢中的第二相未能完全溶解,冶炼及热加工过程中存在成分及组织上的缺陷②过热:加热温度过高或保温时间太长将导致A晶粒剧烈长大,过热使铁素体量增多,热加工性恶化,淬火后硬度下降③经常产生在高温扩散退火或高速钢淬火过程中,基本特征是在粗大晶粒的晶界上出现局部熔化或氧化现象,易导致淬火开裂,在铝合金中,产生晶界裂纹

5.加热时间不当造成热处理缺陷:

①加热时间不够,对大型或高合金钢制工件热处理的质量会产生重大影响,由于组织转变不能充分进行,致使热加工过程中引起的某些缺陷不能消除,钢中C,N化物不能充分溶解,导致A耐磨钢切削加工性能下降,不锈钢耐蚀性恶化,工具钢红硬性降低,大型工件由于加热不足淬透性降低②加热时间过长,不仅容易造成工件表面严重的氧化脱碳,还使晶粒粗化,耐热钢长时间加热导致σ相脆化

6.加热速度的确定:①由A等温形成动力学曲线得知,钢在加热时加热速度越快,Ac1,Ac3, Acm临界点温度提高越多,A形成各个阶段移向较高温度,完成A体化时间变短②加热速度升高还使A形成时起始晶粒显著细化,对于改善提高材料性能产生有利影响③特别快速加热使A超细化并随之淬火,可以使工件有较高的表面硬度,强度,耐磨性,塑性韧性较高④快速加热还具有表面质量好,不易氧化脱碳,节约能源,提高生产率⑤从上述技术和经济效果考虑,希望尽可能采用快的加热速度,但加热速度提高,工件截面温差增加,增加体积热应力,使工件产生变形扭曲,开裂

第三章

1.孕育期:过冷A只有经过一定时间才能开始转变,这段时间称为孕育期

2.过冷A:在临界温度(A1)以下存在且不稳定的,将要发生转变的A

3.本质晶粒度:反映钢材加热时A晶粒长大的倾向

4.影响A形成速度的因素:

(1)温度升高,A形成速度越高(2)钢中碳含量愈高,A形成速度越快,C化物数量多,增加铁素体与渗碳体相界面,增加成核部位(3)合金元素,强碳化物形成元素,在一定含量范围内,Cr,Mo,W,V,Ti降低C在A中扩散系数,使A形成速度降低;弱碳化物形成元素及非碳化物形成元素增大扩散系数,加快形成速度(4)原始组织愈细,A形成速度愈快

5.影响A晶粒度因素:

(1)A的起始晶粒度取决于形核率和N和长大速率G的比值N/G,比值越大,其越细小,越易长大

(2)加热温度和保温时间的影响,温度越高,保温时间越长,A晶粒越粗大

(3)加热速度的影响:加热速度越高,过热度越大,形核率越高,短时保温获得细小的晶

粒,长时保温获得晶粒更加粗大

(4)钢的含碳量的影响:在一定碳含量范围内,随着碳↑↑,反之↑↓

(5)合金元素的影响:Mn和P促进A晶粒长大,其它的阻碍,一般

(6)原始组织的影响:其主要影响起始晶粒度,原始组织越细,得到的A起始晶粒度越小,

长大倾向越大

6.为什么常规热处理时不用非平衡组织作为原始组织:

(1)直接用非平衡组织进行A体化时,若加热条件不当,往往造成旧A晶粒复原,发生“遗

传”现象

(2)以C及合金元素含量比较高的马氏体组织进行A体化时,因其性质硬脆,导热能力差,造成工件在加热过程中开裂

7.影响临界冷却速度的因素:

(1)钢的成分 C%<0.3%随C↑Vc↓,到C%<1%随C↑Vc↓不多,C%>1%随C↑Vc↑

(2)随A晶粒度尺寸↑Vc↓

(3)A体化温度,多数钢在高温加热时,会使A晶粒增大,促使碳化物或其它非金属夹杂物溶入和A成分均匀化,推迟转变和Vc↓

(4)A氏体中非金属夹杂物和稳定碳化物,S,O,N化物阻碍加热时A晶粒的长大.使Vc↑

8.影响Ms点的因素①A化学成分对Ms点的影响显著,随钢中C%↑Ms点↓,合金元素除Al,Co外均使Ms点↓②形变与应力:(塑性)形变使Ms点升高,产生形变马氏体, M转变量增加,形变量越大M转变量越多,形变温度越低M也越多,弹性应力对M与形变有类似影响③A体化条件,加热温度和保温时间对Ms点的影响较为复杂,随着T和t↑使Ms↓但T再升高使A晶粒长大使Ms↑④淬火速度:在一定范围内,Ms点随淬火速度↑而↑

9.影响TTT图的因素:(过冷A等温转变图):①A中的C质量分数,在正常加热条件下,亚共钢的TTT曲线中的铁素体-珠光体转变部分随碳含量的增加而向右移,但当C从0.3-1%时很小,大于1.2%时左移②合金元素,一般来说,降Co外,常用合金元素都增加过冷A的稳定性,推迟转变和降低转变速度,使TTT曲线右移③A晶粒尺寸,超细的A晶粒会加速过A向珠光体的转变,对贝氏体转变影响小,粗大的推迟珠对贝有小推迟④原始组织,加热温度,保温时间,原始组织越细,越易得均匀A,使TTT右移,原始组织相同时,提高A体化时间,右移⑤变形对过A转变有加速作用

第四章

1.退火:将金属及其合金加热,保温和冷却,使其组织结构达到或接近平衡状态的热处理工艺称为退火或正火。退火一般是炉内缓冷,正火一般是空冷

退火的目的:(1)降低硬度,改善切削加工性(2)细化晶粒,改善力学性能

(3)提高塑性,便于冷加工(4)消除内应力,防止钢件变形和开裂

3.完全退火:将充分A体化的钢缓慢冷却而完成重结晶过程的退火

4.球化退火:使钢获得弥散分布于F基体上的颗粒状K组织(粒状P)的热处理工艺

球化退火目的:钢中碳化物的球化可以降低硬度,提高塑性,韧性,改善切削加工性和减少处理最终的变形开裂倾向。细小均匀,圆形的碳化物分布在马氏体基体上将使耐磨性,接触疲劳强度,断裂韧性得到改善与提高

适用范围:含碳量大于0.6%的各种高碳工模具钢

为什么用球化退火:过共析钢组织为片状珠光体与网状二次渗碳体,不仅珠光体本身较硬,而且由于硬而脆的网状渗碳体存在,切削加工时刀具磨损严重,同时还增加了淬火时变形及开裂的倾向。为此,在热加工后安排一道球化退火工序,使网状,片状的渗碳体发生球化,变成球状的渗碳体。这种在铁素体的基体上分布着球状的渗碳体组织称为球状珠光体,其硬度低于片状珠光体和二次渗碳体的硬度,改善切削加工性,而且淬火时变形和开裂的倾向小。

4.影响碳化物球化退火的因素:①化学成分,C含量提高,碳化物数量增多,在较宽A温度范围内加热易于球化;合金元素影响复杂,没有C化物元素时快,反之~②原始组织,球化退火前原始组织类型,晶粒粗细以及自由铁素体,碳化物大小,形状,数量分布等影响球化③加热温度和保温时间,提高加热温度延长保温时间,增加碳化物在钢中固溶度,球化温度一定时,相同球化时间,温度低的硬度高④冷却速度,其决定了过冷A转变温度Ar1

冷却快,Ar1低,C及铁原子扩散难⑤形变,层片状珠光体经塑性变形可加速球化过程

5.完全退火与等温退火异同:相同点:目的,细化晶粒,降低硬度,提高塑性,去除内应力

不同点:完全退火,对象是亚共析,锻件0.3%-0.8%C;保温时间是碳钢(1.5-2)min/mm,连续转变;冷却是<300℃空冷;等温退火,对象是亚共析钢,锻件0.3%-0.8%C,过共析钢球化退火;等温后冷却,可空冷到室温,大件需缓冷至小于500℃,等温转变

6.正火,退火组织特点,完全退火与正火组织区别:①正火珠光体比退火状态的片层间距小,领域也较小②亚共析钢与过共析钢:由于正火冷却速度较快,因此先共析产物不能充分析出即先共析析出相数量较平衡时少,对于过共析钢而言,退火后的组织为珠光体+网状碳化物③合金钢,退火后不易形成层状珠光体而呈粒状珠光体,而正火后由于粒状索氏体硬度高,故合金钢很将正火作为切削加工前的预备组织④过热:正常规范下通过退火,正火均使钢的晶粒细化

第五章

1.淬火:将钢加热到临界点(Ac3或Ac1以上(30-50℃)),保温一定时间,然后在水或油等冷却介质中适当冷却,使过冷A转变为马氏体或贝氏体组织的工艺方法

1.淬火目的:①提高硬度和耐磨性②↑弹性③↑坚韧性④↑耐蚀性及耐热性⑤↑磁性

1.淬火分类:①单介质淬火:将工件在单一介质中冷却。。。优点:简单,经济,大批量作业,缺点是淬火应力集中易开裂

②双介质淬火:采用将A工件在先后两种介质中进行冷却的方法,作用是希望在临界温度范围内冷却较快,而在Ms点附近冷却要缓慢以减小淬火应力引起的变形和开裂

③分级淬火:将A化后的工件首先淬入温度较低的分组盐浴中停留一段时间,使工件的表面与心部温差减小,再取出空冷使工件在缓慢冷速下进行马氏体相变的淬火方法;优点:大减小淬火应力,从而使工件淬火后变形开裂倾向减小

④等温淬火:是将A体化的工件淬入<Bs温度的等温盐浴中较长时间保温使其获得贝氏体组织,然后再空冷;组织:B下+淬火M+残余A;特点:在保证有较高的硬度的同时还保持有很高的韧性,同时淬火后变形显著减少。

⑤分级淬火F和等温淬火D的区别:

不同点:(1)淬火温度,F加热温度比普通淬火温度提高10-20℃,D的与普通加热温度相同,对淬透性差的可提高温度(2)保温时间:F的保温时间较短,一般为2-5分钟,D时间较长,一般大于0.5h甚至数十小时(3)冷却速度不同,D的取决于盐浴温度(4)F后的工件还要进行回火处理,而D不需要(5)F不发生组织转变,而D发生B转变

⑥冷处理:为使残余A继续转变为淬火马氏体,则要求将淬火工件继续深冷到零下温度进行

2.淬透性:是指钢在一定淬火条件下淬火时,获得淬硬层深度的能力。

淬硬性:淬火成马氏体后得到的最高硬度

淬硬性,指硬度,取决于含碳量,淬透性是指深度,受含C量,合金元素和其它因素影响

3.淬硬层深度:是指从工件表面到半马氏体区的深度,测定结构钢的淬透深度通常以50%淬火马氏体的硬度为标准,因为:①在硬度沿截面的分布线上,50%马氏体区域的硬度陡降,容易标定。②同时该硬度范围又恰好是材料从明显的脆性断裂转化为塑性断裂的分界区。③在宏观腐蚀时又是白亮淬火层与未硬化区的分界处

4.影响淬透性及淬透层深度的因素

a.影响淬透的因素:①C含量越接近共析成分,淬透性越大②溶入A的合金元素除Ti,Zr,Co外都提高钢的淬透性,微量B显著提高③A体化温度越高,保温时间越长,由于A晶粒大,成分均匀,淬火临界速度降低,钢的淬透性提高④钢中未溶入的C,N化物,由于促进珠光体,B等相变的形核,使下降⑤钢的原始组织中,A均匀性不同,影响淬透性,碳化物越细

小,溶入A越快,从而有利于提高淬透性;

b.影响工件淬透层深度的因素:①钢的淬透性越大,工件的淬透层深度越大②淬火介质的冷却能力越大,深度越大③工件的体积越大,深度越小④工件V相同的情况下,表面积S越大,深度越大⑤工件表面有污物使深度变浅

5.回火:将淬火后的钢重新加热到Ac1以下某一温度,保温一定时间后冷却到室温的热处理工艺称为回火;优点,降低硬度,消除应力,改善钢的塑性,韧性,提高稳定性,满足要求

5.淬火马氏体不能直接使用:(淬火回来时组织变化)①淬火钢中的M及残余A都是不稳定组织有向稳定组织转变的倾向,这种转变进行缓慢,通过回火和保温促进转变,M不稳定,M中有较大残余内应力

6.回火脆性:指有些钢在某一温度范围内回火时,冲击韧性并不是简单的随加热温度升高而增加,却是比其在较低温度回火时反而显著下降。

7.钢的表面淬火:利用快速加热方法使钢表面很快达到正常淬火的温度,然后迅速淬火冷却,表层被淬硬为马氏体,而心部仍为未淬火组织

8.化学热处理:是将工件置于一定介质中加热并保温一定时间,使介质中的活性原子渗入工件表层,以改变表层的化学成分和组织,从而使工件表面具有某些特殊性能一种热处理工艺

第八章

1.合金渗碳钢:化学成分①低碳,一般较低,在0.1-0.25%之间,以保证零件心部有足够塑性和韧度②加入提高淬透性和改善渗碳层组织和性能的合金元素,Cr,Mn<2%Ni4B0.005,这些元素形成的稳定合金碳化物,除了能防止渗碳时晶粒长大外,还能增加渗碳层硬度,提高耐磨性

②热处理特点:合金渗碳钢的热处理一般是在渗碳后直接淬火,也可进行一次淬火或两次淬火后低温回火。热处理后渗碳层组织为合金渗碳体,回火马氏体及少量残余A所组成,其硬度可达60-62HRC左右。心部组织与钢的淬透性及零件截面尺寸有关。全部淬透时,为低碳回火马氏体,硬度为40-48HRC,若未淬透或部分淬透时,为屈氏体或回火马氏体+少量铁素体的混合组织,硬度为25-40

2.20CrMnTi钢制造汽车车轮,表面硬度58-60,心部30-35,渗碳深度1.2-1.6

工艺流程:下料-锻造-正火-机加工-非渗碳部位镀铜-渗碳-淬火+低温回火-喷丸-机加工 正火目的:为了改善铸造状态的不正常组织,改善切削加工性。在920℃渗碳后预冷到(870-880)℃直接油淬,经200℃低温回火,其表层具有很高的硬度58-60HRC和耐磨性,心部具有较高的强度和韧性。

3.合金调质钢:①成分特点:为了达到高强度和良好的塑性,韧性配合,合金调质钢的化学成分如下:中碳,一般在0.25-0.5%之间,在0.4居多;加入提高淬透性的合金元素,如Cr,Mn,Si,Ni,B等;加入Mo,W消除回火脆性

②热处理及性能特点:调质钢的最终热处理是淬火+高温回火。合金调质钢的淬透性较高,一般都用油淬,淬透大的可空冷,减少缺陷。调质钢的最终性能决定于回火温度。为防止回火脆性,回火后应快冷,即水冷和油冷

4.40Cr钢制作拖拉机连杆螺栓,要求具有足够强度,冲击韧度和抗疲劳能力。

连杆生产工艺路线如下:

下料-锻造-退火(或正火)-机加工-调质-机加工-装配

退火(正火)的目的:为了改善锻造组织,细化晶粒,有利于切削加工,并为随后调质处理作好组织准备。在840+-10℃加热,油淬,经525+-10℃回火,水冷,其组织为回火索氏体,硬度为30-38HRC

5.W18Cr4V 高速钢

生产工艺路线:下料-锻造-退火-机加工-淬火+回火-喷砂-磨加工-成品

退火目的:降低硬度,消除锻造产生的内应力,并为随后淬火作好组织准备

高速钢要进行一次淬火+3次回火,由图在550-570℃回火时,硬度达到最高值,在此温度范围内,从马氏体中析出了弥散度较高的钨及钒的碳化物,这些碳化物很稳定,难以聚焦长大,从而提高钢的硬度,这就是所谓的弥散硬化,同时在些温度范围内,由于残余A中一部分合金元素和碳析出,使残A稳定性下降,提高马氏体转变温度,因而在钢回火冷却过程中,残A转变为马氏体,硬度提高,称为二次硬化。高速钢淬火后要在560℃左右回火3次,回火后组织为:回火马氏体,碳化物,少量残余A组成

6.高锰钢ZGMn13是典型的耐磨钢,其C含量为1-1.3%,锰为11-14%,由于机械加工困难,基本由铸造生产。高锰钢的铸态组织中存在大量碳化物,由于碳化物是沿晶界分布,故其性能硬而脆,耐磨性也差,不能实际应用,实践证明,高锰钢只有全部获得A组织时才能呈现出最优良的韧度和耐磨性。为了使高锰钢全部获得A组织,必须进行“水韧处理”。即将铸造后的高锰钢加热到1060-1100℃保温足够时间,使碳化物完全溶入A中,然后迅速淬入水中,即获得全部A组织,此时硬度低韧度高,当在工作中受到强烈冲击或强大压力而变形时,表面层产生强烈的加工硬化,并且发生马氏体转变,使硬度提高,心部仍为原来的高韧度状态。当旧的磨损后,新表面又可在冲击下获得新耐磨层

7.确定退火方法,并指出退火目的和退火后组织

①冷轧的15钢板(低硬度):冷轧-冷变形-加工硬化-强度硬度↑塑性韧性↓

再结晶退火-细化晶粒,消除加工硬化(等轴晶铁素体+P)

②ZG270-500(ZG35)齿轮:完全或等温退火-细化晶粒,降低硬度,提高塑性,去除内应力(片状珠光体)

③锻造过热的60钢坯:完全或等温退火-细化晶粒,降低硬度,提高塑性,去除内应力 ④具有片状渗碳体的T12钢坯:球化退火---获得粒状P,降低硬度,提高塑性,韧性

①②③④⑤

↑Vc↓

-

金属学与热处理总结

名词解释:退火:将钢加热到临界点Ac1以上或以下温度,保温以后随炉冷却以获得近于平衡状态组织的热处理工艺。正火:将钢加热到Ac3(…

-

热处理实习总结

转眼已然大四,在这即将毕业的时刻,我们迎来了大四下学期也是整个大学最后一次的实习。在李安铭老师的带领下,我们参观了校金属热处理实验…

-

热处理总结

第一章1对流传热靠气体或液体的流动来传热的方式在液态介质熔盐或金属中加热的特点加热均匀不易脱碳加热速度快以热传导为主兼有辐射传热及…

-

热处理总结

第九章热处理三要素加热温度保温时间冷却方式合金元素的总结对奥氏体晶粒影响方面1能形成碳化物减少钢中和奥氏体中碳浓度的合金元素CrM…

- 热处理总结

-

20xx年上半年热处理车间工作总结

20xx年上半年转眼过去了,在过去的半年时间里,作为一名热处理车间的领导,在自己那份责任心的推动下,我必须对产品质量负责,必须对员…

-

加热及热处理工段年终工作总结

20xx年是我厂发展与改革调整的决战之年,公司面临着生产经营与改革调整两项重要工作。面对挑战,我们加热及热处理工段以新的观念、新的…

-

金属热处理基础实习总结

身处校园,感觉生活太美好,感觉外面的世界离自己太遥远,经过多方的努力,终于在迈进大学生活第三个年头的时候,有了一次走向社会,体验劳…

-

热处理实习总结

转眼已然大四,在这即将毕业的时刻,我们迎来了大四下学期也是整个大学最后一次的实习。在李安铭老师的带领下,我们参观了校金属热处理实验…

-

20xx年热处理车间工作总结

20xx年热处理车间工作总结在即将过去的20xx年里,在公司领导的正确领导下,热处理车间顺利的完成了公司下达的各项生产任务。虽然做…