金工实训报告-12级

金工实训报告

班级 学号 姓名 成绩

广东科学技术职业学院

机械与电子工程学院

车削加工

[车削加工安全技术]

1、工作前,在机床需要润滑的部位注入润滑油,检查机床上有无障碍物,各操纵手柄位置是否恰当,开车空转1~2分钟,观察运转是否正常。

2、工件要装夹紧固。用卡盘装夹工件,夹紧后应立即拿下扳手,以免主轴转动时飞出,造成事故。

3、不准戴手套操纵机床。不准用手或棉纱擦摸转动着的夹具及工件,不得用手或其他工具强制刹车。

4、爱护机床,导轨面上不得放置物品,不得猛烈敲击主轴头部。

5、爱护工夹量具,精密量具使用时应注意保养。

6、变速、换刀、更换工件和测量时必须停车。

7、不要站在切屑飞出的方向,以免受伤。

8、工作完毕应清除切屑,擦净机床。在导轨、丝杠等传动件上加润滑油。

[目的要求]

1、了解金属切削加工基础知识;了解车削的工艺特点和应用范围。

2、熟悉普通车床的组成及用途;了解车床安全操作技术。

3、了解刀具材料的性能和要求;熟悉常用车刀的结构和安装。

4、正确调整和操作车床,正确使用刀具、夹具和量具,独立完成简单零件的车削加工。

一、填空

1、型号CZ6132A车床,C表示 ,6表示 ,1表示 ,32表示 ,A表示 。

2、车削时,主运动是 ,进给运动是 。

3、切削用量三要素是指 、 、 ;单位分别是 、 、 ;

它们的含义分别是 、 、 。

4、车床主要用于加工 表面,其中包括 、 、 、

、 、 等。

5、常用车刀材料有 、 。

6、车床上刀架是由 、 、 、 、 组成的。

7、车刀切削部分的主要角度有 、 、 、 、 。

8、车削时纵向进给运动是由 , 带动,横向进给运动是由 带动。

9、车刀安装在车床的 上(此刀架最多可以同时安装 把车刀),刀尖应

与 等高。

二、判断题(正确的在括号内打√,错误的在括号内打×)

1、跟刀架固定在纵溜板上,并随之一起移动。 ( )

2、要改变转速,必须停车进行。 ( )

3、为提高车床主轴的强度,主轴一般为实心轴。 ( )

4、车床的转速越高,则进给量也越大。 ( )

5、在切削过程中,待加工表面、过渡表面和已加工表面的面积和位置是不断变化的。( )

6、车削圆柱外表面时,车床的切削速度越高,则主轴的转速一定越高。 ( )

三、选择题

1、横溜板可带动车刀沿纵溜板上导轨做( )。

A. 纵向移动 B. 横向移动 C. 任意方向移动

2、车削时要改变切削速度,必须改变( )。

A. 主轴的转速 B. 刀架的进给速度 C. 主轴变速箱

3、确定有公差要求的台阶长度时,应使用的量具是( )。

A. 千分尺 B. 钢尺 C. 游标卡尺

4、某车床的横向进给手轮上刻度盘的刻度值每格为0.02mm,若要使工件直径减小0.8mm,则刻度盘应转( )格。

A. 15 B. 20 C. 40

5、三爪卡盘与四爪卡盘比较( )。

A. 两者都能自动定心,前者的定心精度比后者高

B. 两者都能自动定心,后者的定心精度比后者高

C. 前者能自动定心,而后者则不能,后者的定心精度比前者高

D. 前者能自动定心,而后者则不能,前者的定心精度比后者高

6、下列哪一项不是车削加工的特点( )。

A. 刀具简单 B. 易于保证零件各加工表面间的相互位置精度

C. 适用于有色金属材料的精加工 D. 切削不连续,切削过程不平稳

7、车削中,车刀刀尖运动轨迹若平行于工件轴线为( )。

A. 车端面 B. 车外圆 C. 车锥面

8、CZ6132A车床主轴经过变速后,有( )。

A.8种转速 B. 12种转速 C. 10种转速

四、问答题

1、外圆车刀刀体部分有那些组成?

2、安装车刀应该注意那些问题。

3、简述两种车削圆锥的方法。

附图1:圆锥

五、图纸绘制:将实训中加工的零件图绘制在下方。

钳 工

[钳工安全技术]

1、工作场地要保持整齐清洁。零件、毛坯和原材料的放置要整齐稳当。工具、量具应放在工作台中间的适当位置。

2、工件装夹在虎钳上要夹牢,手柄应靠端头。

3、錾削时要注意切屑飞溅方向,以免伤人。

4、清除切屑要用刷子,不可用手抹,更不得用嘴吹。

5、钻孔、扩孔和铰孔时,不得用手或纱头触及工具,不准戴手套操作,当心头发、衣袖卷入。

6、拿取零件、部件都要扶稳,以免跌落受损或伤人。

[目的要求]

1、熟悉划线的目的,正确使用划线工具,掌握平面划线和立体划线方法。

2、熟悉锯削和锉削的应用范围及其工具和量具的名称、结构和选用。

3、掌握锯削和锉削的基本操作方法及其安全知识。

4、了解钻孔的基本知识,麻花钻的结构并掌握其操作方法。

5、掌握攻螺纹和套螺纹的操作方法和应用。

[概述]

钳工是手持工具对工件进行加工的方法。钳工的主要工作包括划线、錾削、锯切、锉削、钻孔、铰孔、攻螺纹、套螺纹、刮削、研磨、装配和修理等。

钳工的应用范围如下:

⑴ 机械加工前的准备工作,如清理毛刺、在工件上划线等。

⑵ 在单件小批量生产中制造一般的零件。

⑶ 加工精密零件,如样板、模具的精加工,刮削或研磨机器和量具的配合等。

⑷ 装配、调整和修理机器等。

钳工工具简单,操作灵活,在某些情况下可完成机械加工不方便或难以完成的工作,因此,尽管钳工工作劳动强度大,生产效率低,但在机械制造和修配中仍占有重要的地位,对工人技术水平要求较高,是切削加工不可缺少的一个组成部分。

钳工主要用于机械加工前的准备工作,精密零件的加工,机械设备的安装、调试、维修等场合。为了减轻工人劳动强度,提高生产效率,钳工工具及工艺正在不断改进,并在逐步实现机械化和自动化。

一、填空

1、钳工的基本操作有 、 、 、 、 、 、

和 等。

2、划线可分为 和 两种。

3、手锯锯条、锉刀、錾子用 材料制成,并经过 处理。

4、锉削平面的方法有 、 、 三种。一般粗锉时采用

锉法,精锉时采用 锉法。

5、锯条的锯齿排列多为 形,目的在于减少 与 间的摩擦。

6、攻螺纹是指用 加工 的操作方法;套螺纹是用 加工

的操作方法。

7、锯条按齿距大小可分为 、 、 三种,锯切软而厚的工件通常用 锯条,锯切硬而薄的工件通常用 锯条。

二、判断题(在括号内,正确的打√,错误的打×)

1.、切削加工每一道工序前均需划线。 ( )

2、锉削软材料时选用粗锉,锉削硬材料时选用细锉。 ( )

3、立体划线必须在平台上进行。 ( )

4、钻削时,主运动和进给运动都是由钻头完成的。 ( )

5、锯割时,只要锯条安装正确就能顺利地进行锯割。 ( )

6、钻头的切削部分和刀柄直径相等,不应该有锥度。 ( )

7、钻床钻孔时,钻小孔转速需快些,钻大孔转速需慢些。 ( )

8、试钻后发现孔已钻偏,应作废品处理。 ( )

9、工件上的孔一般都是由钳工加工出来的。 ( )

三、选择题

1、锉削时,锉刀的用力应是在( )。

A. 推锉时 B. 拉回锉刀时 C. 推锉和拉回锉刀时

2、手工起锯的适宜角度为( )。

A. 0° B. 约15° C. 约30°

3锉削铝或紫铜等软金属时,应选用( )。

A. 粗齿锉刀 B. 细齿锉刀 C. 中齿锉刀

4、安装手锯锯条时( )。

A. 锯齿应向前 B. 锯齿应向后 C. 向前或向后都可以

5、用手锯锯割时,一般往复长度不应小于锯条长度的( )。

A. 三分之二 B. 三分之一 C. 二分之一

6、锯割速度过快,锯齿易磨损,这是因为( )。

A. 同时参加切削的齿数少,使每齿负担的锯削量过大

B. 锯条因发热引起的退火 C. 节省时间

7、攻丝前所钻螺纹底的直径应( )螺纹内径。

A. 大于 B. 小于 C. 等于

8、钻φ30大孔的较好钻孔方法是( )。

A. 选用大钻头一次钻出 B. 先钻小孔后用大钻头扩到所需直径

C. 选用小钻头多次钻出

9、攻丝时每正转0.5~1圈后,应反转1/4~1/2圈,是为了( )。

A. 减小摩擦 B. 便于切屑碎断 C. 看孔是否校正

四、看图回答问题

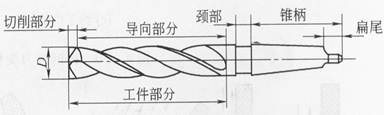

1、上图为 ,它是 时所用工具,由 、 、 部分组成,其刀体部分(工件部分)包括 和 两部分;

2、简单叙述其各部分的作用。

五、简答题:说明划线的作用。

六、综合练习。

铣削加工

[铣削加工安全技术]

1、工作前,在机床需要润滑的部位注入润滑油,检查机床上有无障碍物,各操纵手柄位置是否恰当,开车空转1~2分钟,观察运转是否正常。

2、工件要装夹紧固。用卡盘装夹工件,夹紧后应立即拿下扳手,以免主轴转动时飞出,造成事故。

3、不准戴手套操纵机床。不准用手或棉纱擦摸转动着的工夹具及工件,不得用手或其他工具强制刹车。

4、变速、换刀、更换工件和测量时必须停车。

[目的要求]

1、了解铣削的工艺特点及应用范围。

2、了解铣床常用附件、刀具及工具的性能、用途和使用方法。

3、熟悉卧式或立式铣床的操作,掌握铣削简单零件表面的方法。

一、填空:

1、常用铣床有 和 两种。它们在结构上的主要区别是 , 。

2、铣削时的主运动是 ,进给运动有 、

、 。

3、铣削的加工范围包括 、 、 、 、

、 。

4、铣床上常用的工件装夹方法有 、 。

5、铣刀最大直径处的线速度为 ,工作台每分钟移动的距离为 ,每次切去金属层的厚度为 。

二、判断题(正确的在括号内打√,错误在括号内打×)

1、铣削时的切削速度就是铣刀每分钟的转数。 ( )

2、分度盘正反两面都有许多孔数不相同的孔圈。 ( )

3、改变铣床主轴转速时必须停车进行,否则将损坏机床。 ( )

4、铣削齿轮多用于加工精度不高的单件或小批量生产。 ( )

5、铣削可以代替刨削加工平面、沟槽和成形面。 ( )

6、分度盘上的分度手柄转动一周,其主轴即转1/40周。 ( )

7、在成批生产中,可以采用组合铣刀同时铣削几个台阶面。 ( )

8、端铣刀在立式铣床或卧式铣床上均能使用。 ( )

9、铣床可以同时使用的纵向和横向自动进给对零件进行斜线铣削。 ( )

三、选择题

1、使工件贴紧垫铁块,用平口钳夹紧工件敲打工件表面时应使用( )。

A.铁锤 B.扳手 C.铜棒

2、下列哪一项不是铣床的附件( )。

A.回转工作台 B.万能铣头 C.顶尖

3、列哪一项不表示铣削进给量( )。

A.铣刀每转一转,工件移动的距离 B.每分钟工件相对于铣刀移动的距离 C.铣刀每转一个刀齿,工件移动的距离 D.铣刀最大直径处的线速度

四、问答题

1、对刀方法有那几种,各适用于那种加工场合。

第二篇:金工实训报告

赤壁电大

《数控技术(金工实训)》实训报告 班 级 2008级数控技术(机电方向) 姓 名

实训地点:深圳市蓝唯电力工程咨询有限公司 指导教师:田承祥

年日

车工

车工对应的机器主要是车床,车床主要由变速箱、主轴箱、挂轮箱、进给箱、溜板箱、刀架、尾座、床身、丝杠、光杠和操纵杆组成。车床是通过各个手柄来进行操作的。在了解了各个手柄的作用之后,老师按照图纸要求给我们示范了一遍今天需要完成的一个小型零部件的加工过程,并给我们指导了注意事项。车床加工中一个很重要的方面就是要选择正确的车刀。这次实习我们所用的车床配有3把车刀,其中切螺纹的刀我们不要求掌握。我们的任务是要加工出大圆直径20mm,长5mm,小圆直径15mm,长10mm的小型零部件。精细的操作要求,认真仔细的数据计算分析,都是对我们没有做过实际车间工人的学生的严峻考验。正是因为缺乏经验和耐心,在零件加工的最后一步,我就因为操之过急而将零部件大圆部分的长度切成4mm而痛心不已。可见,车工虽然不那么累,却是精细活儿,需要精神高度集中,对技术要求也高。

铣工

这个工种实际操作的东西比较多。早上老师给我们讲解了铣床的种类,标准规格,操作规范和要领,需要注意的安全事项,并为我们示范了图纸要求的带凹槽和凸条的尺寸工件的“铣”的过程。接下来就是我们分组动手实际操作了。一个早上我们都在面对着机床切削工件,瞄着目标对刀,计算尺寸,切了一次又一次,才完成了一个工件。不过由于是第一次加工,不敢有半点马虎,所以切得第一个工件也比较平整,尺寸误差也较小。下午,我们对操作和计算熟练了很多,就分工操作,一人计算和清扫铁屑,另两个人控制前后左右上下移动的手柄,配合着很快就完成了剩下的2个工件的加工。总算在要求时间内完成加工任务,虽然觉得很累,但对机械加工中的加工精度要求之高印象颇深,而且体会到做机械的“粗活”不仅要有相当高的技术水平,对工人的细心和耐心也有严格的要求。

数控车床

数控车床可以说是最轻松的一个活了。不过看似简单的一个工种,技术含量却是最高的。工人不仅要会操作数字设备,还要看得懂数字符号的含义,会编写数控车床的程序,也就是要会按要求输入控制车刀的走向,速度,变换的代码等等。通过数控车床的操作及编程,我深深地感受到了数字化控制的方便、准确、快捷,只要输入正确的程序,车床就会执行相应的操作。数车编程要求非常高,编错一个符号就可能导致数车运行不了。不过编程对我来说并不是非常的难,编程指导也讲解得很详细明白。很快我就按老师的要求编译完成了切割尺寸要求深度和长度的螺纹的程序,并在计算机模拟数控车床程序里成功运行。

焊工

最后一天学习气割,电弧焊。气割跟焊接差不多,但是还是有区别的。手工气割操作是为了加深体会氧气切割的过程和基本原理。要留心观察整个气割过程工件金属有没有熔化,切口是不是窄而齐。我们观察学习了老师的低碳钢手工气割过程。首先是金属预热,然后放切割氧(纯氧)气流束,钢板立即形成窄而齐的切口,之后顺着切口直线移动气割枪口即可形成整齐的切口。气割的要求也是很高的,气割时要直,而且要将火焰调节好,不然很难将工件割开,火焰也不能太大造成燃料浪费,气割过程中为防止回火不宜将枪口压得太低,枪口与工件之间的距离宜控制在5mm左右,一旦发生回火立即关闭液炔(离人最近的气阀),再关闭其余两个气阀。待枪口冷却后再点燃。气割实习了半天,我们每个人都动手操作切割了一块铁板,虽然有的切得参差不齐,但我们总算顺利完成任务,都大致掌握了气割的操作技术要领。

下午,我们在老师的指导下学习电弧焊。老师首先给我们介绍了几种常见的电弧焊,还有焊接时的操作注意事项和操作要领及规范,然后详细地给我们讲解了怎样焊接和怎样使用焊条,让我们了解常见的焊接方法(手工电弧焊、埋弧自动焊和气焊等),所用的设备、材料,常见的焊接缺陷和焊接变形。通过老师的讲解,我们知道了电网、刀闸(开关)、电焊机、焊钳、焊条、电弧、工件、焊缝等线路连接,了解了电焊条的组成及各部分的作用,焊条的种类及焊条规格(焊条直径),四种常见的接头型式和对接接头的四种常见的坡口型式,坡口的尺寸参数及其作用,对接、角接的焊接和多层多道焊,还有敲击式和摩擦式两种引弧方法。我们主要掌握的是摩擦引弧。我们的任务是在一块钢板上焊5-6条宽度均匀的焊条。经过了半天的电弧焊练习,我们对电弧焊虽然没完全掌握,但也了解并学会了很多关于电弧焊的基本操作。

离开了课堂理论的环境,我们感受到了车间中一丝不苟的严谨气氛。通过这次金工实习,我们基本了解了机床工人所需注意的各类事项,按要求掌握了这6个工种要求的操作规范和操作技能,并都初步具备了独立修改或加工简单小型零部件的能力。但更重要的是我们学会了如何去学习接受并掌握一门新的工程技术,如何适应新的环境,如何掌握新的机器的操作,如何与“同事”之间合作完成任务,我想这是我这次金工实习最重要的收获。相信这对我们以后步入社会,创业就业都会起到很大的帮助。

短短的5天的金工实习生活结束了,我们的金工实习也画上了一个圆满的句号,感谢学校为我们提供这样的机会,同时更要深深感谢我们的老师,从他们的言传身教中我们受益匪浅,从刚开始的什么都不懂,到现在对各种机器的深刻认识,并掌握一些基本操作。本次的金工实习——令人难以忘怀。

金工实习带给我们的,不仅仅是我们所接触到的那些操作技能,也不仅仅是通过几项工种所要求我们锻炼的几种能力,更多的则需要我们每个人在实习结束后根据自己的情况去感悟,去反思,勤时自勉,有所收获,使这次实习达到了它的真正目的。

-

数控金工实习报告范文

数控金工实习报告范文“金工实习”是一门实践性的技术基础课,是高等院校工科学生学习机械制造的基本工艺方法和技术,完成工程基本训练的重…

-

金工实习报告总结范文

金工实习报告总结范文作者时间20xx515阅读3199次20xx年上学期第13周我们在学院金工实实习中心进行了为期4天的金工实习在…

-

20xx大学生金工实习报告范文

20xx大学生金工实习报告金工实习,大家都期盼着它的到来,期盼在学习,偷懒去享受一下工厂生活。难而,实习后,我觉得实习生活和以前想…

-

金工实习报告参考范文四

一实习目的1建立起对机械制造生产基本过程的感性认识学习机械制造的基础工艺知识了解机械制造生产的主要设备2培养实践动手能力进行的基本…

-

金工实训报告

金工实训报告班级08数控技术开专2班学号00000000000000000000000姓名xxx指导教师xxxx实习单位金工实习车…

-

金工实习实验报告范文

金工实习报告实习名称:金工实习专业班级学生姓名:学号:指导教师:焊接一、实验目的1、了解焊条电弧焊机、气焊等常用焊接方法的工艺过程…

-

金工实习总结报告

金工实习心得体会“金工实习”是一门实践性的技术基础课,是工科学生学习机械制造的基本工艺方法和技术,完成工程基本训练的重要必修课。金…

-

金工实训报告(钳工、车工)

金工实训报告(钳工、车工)时光匆匆,岁月流梭,转眼为期两周的金工实习结束了。在实习期间虽然很累、很苦,但我却感到很快乐!因为我们在…

-

制作锤子金工实训总结报告

实训课题:组员姓名:学院:专业:班级:学号:日期指导教师:大庆师范学院实训总结报告金工实训马希瑞崔源物理与电气工程学院物理教育20…

-

金工实训报告

金工实训报告一.实训目的①通过实习了解了现代机械制造工业的生产方式和工艺过程。熟悉工程材料主要成形方法和主要机械加工方法及其所用主…

-

金工实训心得体会

机电101121孙晓雷光阴似剑,转眼间,为期四周的金工实训结束了,在实训期间虽然很累,但我们很快乐,因为我们在学到了很多很有用的东…