热处理实习案例分析

40Cr钢淬火冷却方式对其性能的影响

张 洪 美

案例一:

材料的性能并不单纯取决于材料的种类和成分,通过热处理改变材料内部的组织,将大幅度改变材料的性能。这不,今天我参与了整个淬火的工艺操作,将直径是¢100的40Cr钢加工的销轴装炉加热,加热到850ºC±10ºC,保温180—200分钟,然后出炉。

先放在空气中冷却大约2-3分钟,眼见工件开始由红变黑,然后迅速放入二硝水溶液中快速冷却,直到冷却均匀为止。如下图:

然后取出喷水继续冷却。如下图:

改变了以前水淬油冷的方式,这样才能满足工件经过淬火回火后具有高的弹性极限、屈服点、和适当的韧性及抗疲劳能力,特别是硬度要求达到42-47HRC。

案例分析:

1、为了提高硬度采取的方法,主要形式是通过加热、保温、冷却。而冷却起着决定性的作用;

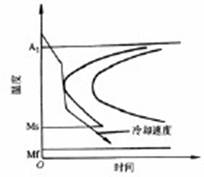

2、淬火最理想的冷却曲线应该是:

3、最常用的淬火冷却介质是水和油、盐水。工人师傅没有按照教材中所述用水和油作淬火介质,虽然水是应用最为广泛的淬火介质,它不仅廉价易得,而且具有较强的冷却能力。但它的冷却特性并不理想。在需要快冷的650~500℃范围内,它的冷却速度较小;而在Ms点附近要慢冷时,它的冷速又太快,易使零件产生变形,甚至开裂。因此只能用做尺寸较小、形状简单的碳钢零件的淬火介质。油只适用于过冷奥氏体的稳定性比较大的一些合金钢或小尺寸的碳钢工件的淬火。对于40Cr制造的销轴水淬,硬度达不到要求。

4、而工厂用自己配制的盐水(亚硝酸钠、硝酸钠和水按2:3:5的比例配成的二硝水溶液)淬火,容易得到高的硬度和光洁的表面,不容易产生淬不硬的软点,但快冷势必要造成很大的内应力,易使工件变形严重,甚至发生开裂。为了防止工件开裂,工人师傅采取了慢—快—慢的冷却方式,就是案例中的空气—盐水—水。这是根据上图中钢的理想淬火冷却曲线自我设计的方案。只能说此法比以前改进了很多,能够满足该钢的使用要求。

5、存在的问题是:

(1)操作中时间的严格控制是很难做到的,只是凭经验;

(2)盐水的使用也只是处于摸索和经验阶段,在实际中,直到目前为止,还没有找到一种淬火冷却介质能符合这一理想淬火冷却速度。

“纸上得来终觉浅,绝知此事要躬行”,只有在不断地实践中,不断地探索,总结经验,不断改进,力争做的更好。

40Cr钢回火脆性的防止方法

张 洪 美

案例二:

今天是我实习的第三天,下午一点半,我准时到了车间报道。一进车间,我便看到师傅们在忙上了。他们正把井式电阻炉中回火的40Cr钢做成的销轴从回火炉(井式电阻炉)内取出,然后迅速地喷水冷却。我急忙申请自己操作。(如下图所示)我边操作边带有些许疑惑:对40Cr钢做成的销轴进行850ºC±10ºC淬火后采用的是中温回火,回火温度是380ºC±10ºC,然后空气冷却就是了。而在实际操作中,回火以后又采用了水冷的措施,这是在教材中不曾讲述的。与理论也有一定的差距,而这样做的目的是什么呢?我带着疑问,在参与操作中请教师傅,使我茅塞顿开,原来是为了防止材料产生硬度不足,防止出现韧性下降(回火脆性)的现象,从而防止达不到销轴的使用要求。这是长时间的经验所得。

案例分析:

钢淬火以后,一般很少使用,都要进行回火处理。40Cr钢做成的销轴是用于装载机上的动臂后销轴、举升缸后销轴等,技术要求是:具有高的弹性极限、屈服点、和适当的韧性及抗疲劳能力,硬度要求达到42-47HRC。怎样才能既保证硬度又能提高韧性呢?措施就是我看到的上面的一幕。而这种喷水冷却就是为了防止材料出现回火脆性。

1、回火脆性是指淬火钢回火后出现韧性下降的现象。

2、淬火钢在回火时,随着回火温度的升高,硬度降低,韧性升高,但是在许多钢的回火温度与冲击韧性的关系曲线中出现了两个低谷,一个在250—350℃之间,另一个在450—650℃之间。随回火温度的升高,冲击韧性反而下降的现象,回火脆性可分为第一类回火脆性和第二类回火脆性。

3、第一类回火脆性又称不可逆回火脆性,低温回火脆性,主要发生在回火温度为 250~350℃时,几乎所有的钢都存在这类脆性。目前尚无有效办法消除这类脆性,故也称为不可逆脆性。为了避免这类脆性发生,一般不在这个温度范围内回火。如果根据技术要求,必须在脆性温度范围内回火时,可采取等温淬火代替,或者改用使脆化温度移向高温度的含硅钢种。第二类回火脆性又称可逆回火脆性,高温回火脆性。发生的温度在接近400~650℃,具有可逆性;与回火后的冷却速度有关;回火保温后,缓冷出现,快冷不出现。

4、工人师傅采用380ºC±10ºC回火,从理论上讲,避开了第一类回火脆出现的机会。但因为是40Cr材料,由于Cr这种合金元素的存在,将会调整回火温度的范围,使其推向高温。所以回火后用水快速冷却,既防止了第二类回火脆的发生,又使硬度得到了保证。

启示:

1、如果根据技术要求,必须在第一类脆性温度范围内回火时,可采取等温淬火代替;另外,淬火前先正火,细化晶粒,这样可以保证硬度,淬火温度可适当 降低,亚温淬火可成倍地提高工件的冲击韧性。

2、出现第二类脆化后可重新加热后快冷消除。(比如重新加热后喷水冷却)

第二篇:热处理案例

项目案例导入:錾口榔头热处理。

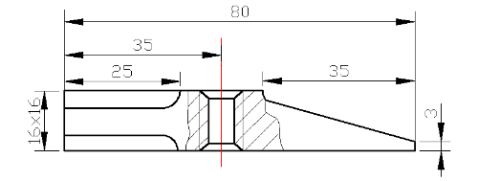

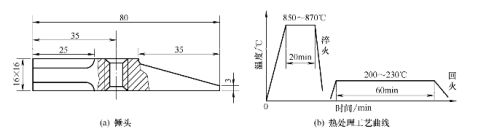

工件简图:如图1-2所示。

工件材料:45钢。

项目要求:锤头要求高硬度、耐磨损、抗冲击,热处理后硬度为42~47HRC。

工艺流程:根据其力学性能要求,制定热处理方法为:淬火后低温回火。加工工艺流程为:备料—锻造—刨削或铣削—锉削—划线—锯削—锉削—钻孔—攻螺纹—热处理—抛光—表面处理—装配。

图1-2 锤头热处理

项目案例精解

完成錾口榔头工艺过程中的淬火+低温回火操作。

锤头是日常生产生活的常用工具,工件材料为45钢,要求高硬度、耐磨损、抗冲击,热处理后硬度为42~47HRC。根据其力学性能要求,制定热处理方法为:淬火后低温回火。加工工艺流程为:备料—锻造—刨削或铣削—锉削—划线—锯削—锉削—钻孔—攻螺纹—热处理—抛光—表面处理—装配。热处理工艺曲线如图1-13

所示。

图1-13 锤头热处理工艺曲线

热处理工序的作用及注意事项如下: 淬火是为了提高硬度和耐磨性。为减少表面氧化、脱碳,加热时要在炉内放入少许木炭。冷却时,手持钳子夹持锤头入水并不断在水中摆动,以保证硬度均匀。低温回火用于减少淬火产生的内应力、增加韧性、降低脆性、达到硬度要求。

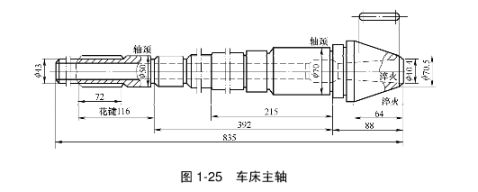

车床主轴热处理工艺

在机床、汽车制造业中,轴类零件是用量很大且相当重要的结构件之一。轴类零件常承受着交变应力的作用,故要求轴有较高的综合力学性能;承受摩擦的部位还要求有足够的硬度和耐磨性。零件大多经切削加工而制成,为兼顾切削加工性能和使用性能要求,必须制定出合理的冷、热加工工艺。下面以车床主轴为例进行加工工艺过程分析:

1) 车床主轴的性能要求

图1-25所示为车床主轴,材料为45钢。热处理技术条件为:

(1) 整体调质后硬度为HBS220~250;

(2) 内锥孔和外锥面处硬度为HRC45~50;

(3) 花键部分的硬度为HRC48~53。

2) 车床主轴工艺过程

生产中车床主轴的工艺过程如下:备料—锻造—正火—粗加工—调质—半精加工—局部淬火(内锥孔、外锥面)、回火—粗磨(外圆、内锥孔、外锥面)—滚铣花键—花键淬火、回火—精磨。

其中正火、调质为预备热处理,内锥孔及外锥面的局部淬火、回火和花键的淬火、回火属最终热处理,它们的作用和热处理工艺分别如下。

(1) 正火:正火是为了改善锻造组织,降低硬度(HBS170~230)以改善切削加工性能,也为调质处理作准备。

正火工艺:加热温度为840~870℃,保温1~1.5h,保温后出炉空冷。

(2) 调质:调质是为了使主轴得到较高的综合力学性能和抗疲劳强度。经淬火和高温回火后硬度为HBS200~230。调质工艺如下:

① 淬火加热:用井式电阻炉吊挂加热,加热温度为830~860℃,保温20~25min; ② 淬火冷却:将经保温后的工件淬入15~35℃清水中,停留1~2min后空冷;

③ 回火工艺:将淬火后的工件装入井式电阻炉中,加热至550±10℃保温1~1.5h后,出炉浸入水中快冷。

(3) 内锥孔、外锥面及花键部分经淬火和回火是为了获得所需的硬度。

内锥孔和外锥面部分的表面淬火可放入经脱氧校正的盐浴中快速加热,在970~1050℃ 温度下保温1.5~2.5min后,将工件取出淬入水中,淬火后在260~300℃温度下保温1~3h(回火),获得的硬度为HRC45~50。

花键部分可采用高频淬火,淬火后经240~260℃的回火,获得的硬度为HRC48~53。

为减少变形,锥部淬火与花键淬火分开进行,并在锥部淬火及回火后,再经粗磨以消除淬火变形,而后再滚铣花键及花键淬火,最后以精磨来消除总变形,从而保证质量。

3) 车床主轴热处理注意事项

(1) 淬入冷却介质时应将主轴垂直浸入,并可作上下垂直窜动。

(2) 淬火加热过程中应垂直吊挂,以防工件加热过程中产生变形。

(3) 在盐浴炉中加热时,盐浴应经脱氧校正。

-

电子商务案例分析实训报告

20xx20xx学年下期电子商务案例分析实训实训报告姓名zoe班级商务1112学号20xx03050208重庆电力高等专科学校目录…

-

实习案例及分析

郑州大学旅游管理学院实习报告姓名年级20xx专业旅游管理学号20xx3210230实习单位河南神舟国际旅行社案例一小红帽超低价做北…

-

文员毕业实习报告案例分析

毕业实习报告文员职位案例分析实习学员年级专业实习单位广州高新工程顾问有限公司实习岗位文员实习单位简介广州高新工程顾问有限公司是一家…

-

软件案例分析实习报告

型软件项目案例分析题目仓库管理系统选题来源指导教师姓名班级学号0大目录1前言22设计任务与要求221课题目的222课题任务223课…

-

实习报告经典案例

许昌西继迅达电梯实习报告一实习单位基本情况西继迅达许昌电梯有限公司是瑞士迅达与西继合资的高科技电梯制造企业是从事电梯研发制造销售安…

-

洛阳一拖热处理厂实习报告

实习报告经济管理学院电子商务(周培)中国一拖集团有限公司(简称中国一拖)位于河南省洛阳市,是国家“一五”时期156个重点建设项目之…

-

热处理实习报告

实习报告——热处理上星期在铸造车间最后一道大工序热处理上实习完了,作为铸造的最后一道工序,热处理对轮毂的性能及后面的加工都起着很关…

-

金属材料与热处理技术专业实习总结范文

《浙江大学优秀实习总结汇编》金属材料与热处理技术岗位工作实习期总结转眼之间,两个月的实习期即将结束,回顾这两个月的实习工作,感触很…

-

金工实习热处理实习报告

实习作业周涵材料08-208044230一.自由锻与模锻的特点及应用范围。自由锻特点:(1)所用的工具、设备简单,通用性大。(2)…

-

金相热处理实验实习报告

学生综合实验报告实验类别院别专业班级姓名学号指导教师二0一0年十二月三十一日金相热处理实验实习报告T8广东技术师范学院综合实验报告…

-

热处理实习总结

转眼已然大四,在这即将毕业的时刻,我们迎来了大四下学期也是整个大学最后一次的实习。在李安铭老师的带领下,我们参观了校金属热处理实验…