采矿工程专业毕业实习报告

采矿工程专业毕业实习报告

--**集团**矿实习

专业: 采矿工程

班级: 09采矿3班

学号:

姓名:

指导老师:

20##年3月

一、实习的性质、目的和任务

本次实习是在学完本专业全部课程之后毕业设计之前,进行的一次较全面的现场专业实习,是“完成采煤工程师基本训练”的一个重要环节。

1.通过毕业实习,学习生产现场工人和工程技术人员的思想、作风和专业技术经验。培养和加强学生为实现煤炭工业现代化的决心和本领。

2.巩固、加深和扩大所学的理论知识,学习和充实生产建设实际知识、专业技术和组织管理的实际经验,掌握调查研究、分析判断的工作方法和解决实际问题的能力。

3.通过实习对煤矿各生产环节建立全面的系统概念,补充理论教学的不足,并熟悉和掌握回采工艺方法和劳动组织管理,初步掌握煤矿生产的组织管理和技术管理工作。

4.为毕业设计收集和整理所需的有关资料,初步酝酿设计方案。

二、毕业实习的基本要求

了解实习矿井云驾岭概况、熟悉矿井开拓、准备、回采及矿井生产系统,了解矿井生产技术、管理技术、生产过程及主要生产环节,全面收集毕业设计有关的图纸资料,调查分析矿井实际生产中的有关问题,为毕业设计和毕业论文撰写奠定良好基础。

三、毕业实习内容

(一)实习地点

毕业实习地点为****

(二)实习内容

1.矿区概况及井田地质特征

矿区位于河北省邯郸市武安新华大街北 段 ,地理位置优越,交通运输便利,矿铁路专用线与京广铁路接轨, 309 国道与邢 ( 台 )- 都 ( 当 ) 公路在此交汇。

云驾岭煤矿地质条件复杂,地质构造形式以断裂为主,伴有宽缓的褶曲和火成岩侵入。断层多为南北走向正断层,大断层附近次生构造发育,断层的拉伸和牵引现象明显,往往造成断层带附近煤层变薄。工作面内部小断层比较发育,对回采影响较大。

采区地表地形比较平坦,南部地表有东、西马庄村,北部地表有云宁电厂、云矿生活区及工业广场,矿自备铁路从本区中部穿过,上述建筑物均已留设保护煤柱。其余地表为农田,地面标高+246~+254.0m。

采区共有7个勘探钻孔,自北向南分别为井田10剖面线上的6609、补4孔;11剖面线上的云6608、云75、6611孔;12剖面线上的6508、6509孔,邻近钻孔还有6711、云28、6607、补5等孔,地质勘探程度相对较高。

2.矿井开拓设计及生产系统

(1)采区位于井田东南部,经距:13600~14800,纬距:65200~66800之间。北部以纬距66800为界;西部以F33断层为界;东部以井田F22为界;南部以F35断层为界。采区南北走向长约1600m,东西倾向宽560~1100m。

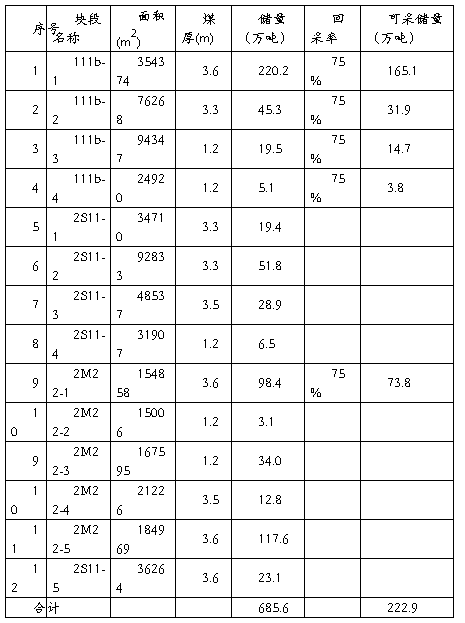

(2) 依据本区地质勘探钻孔揭露的煤层和地质构造,结合储量套改标准,将三采区划分为9个储量块段进行储量计算。具体划分及计算结果见汇总表。

计算公式为Q=S×M×D/Cosa

Q——地质储量, t,

S——水平面积, m2,

M——平均煤厚, m ,

D——视密度, t/m3,

a——煤层平均倾角。

采区可采储量

采区可采率按75%计算,Q可采 = Q(111b)×75%

计算公式为Q=S×M×D/Cosa

Q——地质储量, t,

S——水平面积, m2

M——平均煤厚, m

D——视密度, t/m3

a——平均倾角 º。

Q可采 = Q(111b+122b)×采区可采率

= Q(111b+122b)×75%

=222.9万吨

三采区2煤层储量计算汇总表

三采区2#煤层总地质储量685.5万t,其中东、西马庄村庄保护煤柱37万t,电厂和工业广场保护煤柱228.8万t,铁路保护煤柱201.8万t,断层保护煤柱106.6万t,剩余储量111.3万t。进行建筑物下采煤后,可采储量为222.9万t。

采区剩余服务年限为10年。采用“三、八”制作业方式,早班检修,中、夜班生产。

(3)采用立井开拓的形式,井筒最大深度为400米。

(4)共有一个开采水平,标高为-150米。共有3个采区,3个采与掘进工作面,采用一次采全高放顶煤工艺。

(5) 采区布置为单翼采区,在-440m水平布置采区下车场、泵房和水仓,于两条下山中下部布置采区变电所,连接两条下山。中部设绕道式甩车场与顺槽相连接。以采区系统直接担负排水和供电。

皮带下山自一水平-150皮带运输石门开口,分为两级提升。两部皮带担负煤炭运输和进风任务,设猴车担负人员上下。轨道下山和皮带下山均布置在井筒和电厂保护煤柱内。

轨道下山自-150水平一采区南部开口,担负全部辅助提升任务,并兼作为采区回风道,由西风井回风。

(6) 采区下部车场

根据-440下部车场与轨道上山的相对关系,选择卧式绕道车场,下部车场平巷段与轨道巷及采区的位置关系,巷道断面按进出综采支架的最低要求设计,为半圆拱形锚喷巷道,其净断面规格为:5000×3600mm,其工程量总计约492米。

采区中部车场

三采区轨道下山设计有4个中部车场,分别用于满足12301、12303、12305、12307四个工作面的材料运输,其巷道设计为半圆拱形锚喷巷道,净断面规格为3200×2800mm,其工程量约390米。

采区上部车场、绞车房、猴车硐室及通道

为满足三采区的材料运输需求,要求在轨道下山上部布置上部顺巷平车场。其巷道采用半圆拱形断面,其净断面规格为:5000×3600mm,采区上部车场、绞车房、猴车硐室及通道总工程量约195米。

(7) 依据采区煤层赋存条件、地表建(构)筑物压煤、倾角及矿井目前生产情况,设计采煤方法采用走向长壁后退式一次采全高充填回采开采方法,为保证地表均匀沉降,可使用跳采工艺,机械化程度100%。

从生产能力保证程度分析,根据该矿的生产实践,一个综采工作面即可保证采区生产能力的要求;从资源回收率分析,云驾岭煤矿的生产实践已证实,达到国家要求的标准;从技术条件分析,云驾岭煤矿井下回采工作面均以综采放顶煤为主,对于一次采全高采煤法,在技术管理、生产管理上还没有应用过,没有这方面的经验,因此,工作面设备选型为初选

为了使地表达到均匀沉降,最大程度控制变形量,本采区采用跳采回采顺序,工作面回采均为后退式回采,正常情况下为一个工作面回采,采区内工作面接替顺序为:12301—12305—12307—12303—12309—12311。

根据矿井生产接替经验,对采掘工作面接替,按一采两掘的工程进度编制生产队伍,保持一个综采工作面正常接替,设计确定安排2个掘进工作面。

(8) 通风系统

云驾岭煤矿通风方式为中央边界抽出式,位于井田东部边界中央的主、副井为进风井,位于井田西部边界的西风井为回风井;西风井安设两台同等型号的GAF22.4-15-1型轴流式扇风机作为矿井主扇,一台运转,一台备用,其电机型号为Y560—6,功率为710Kw。

(9) 运输系统

矿井井下-150水平的运输方式采用单线加车场电机车往返运输方式。现在使用的放煤小井两个:南采小井、二里采小井。原煤运输路线:放煤小井--150大巷-卸载坑-主井提升-地面皮带-洗煤厂。开拓碴运输路线:开拓车场--150大巷-副井提升-地面运输-矸石山。

井下现有三条主要运输轨道上山在用:八轨上山、二里轨上山、南采轨道上山,轨道上山主要为采掘生产服务,采用绞车斜巷提升运输。

根据矿井衔接安排,20##年三采区开采时,矿井南翼12113工作面已经回采完毕,同时回采的工作面还有16203、12808两个面,副井提升能力经过20##年的改造后满足三个面的材料提升要求。三个面原煤运输路线各有不同,三采区使用-150皮带运煤系统,16203面原煤由工作面至二里采小井至-150大巷至井底卸载坑,12808面原煤经八采皮带上山运至八采煤仓至-450皮带大巷至主暗斜井皮带运输至-150皮带大巷至井底卸载坑。因此,三采区的开采对矿井生产系统没有影响。

(10) 提升系统

矿井主井提升机为JKMD—2.8×4多绳摩擦式提升机(落地式)配一对7t提煤箕斗,电动机型号为YR1000—10/1430,功率为1000Kw,配JKMK/J—NT—24—33A91/P1交流提升机电控装置,PLC控制系统。

副井提升机型号为JKM—1.85×4多绳摩擦式提升机(塔式)配一对1t矿车单层双车多绳罐笼,电动机型号为YR500—6,功率为800Kw,担负提矸、提升材料和升降人员等辅助提升任务。

排水系统

20##年矿井实测正常涌水量320m3/h,三采区预计正常涌水量150 m3/h,最大涌水量250 m3/h,而北翼采区正常涌水量40m3/h,最大涌水量100m3/h,六煤二采区正常涌水量70 m3/h,最大涌水量150 m3/h(按《煤矿安全规程》二百八十条规定矿井正常涌水量在1000 m3/h以下时,主要水仓有效容积应能容纳8h的正常涌水量),即:(320+150+40+70)×8=4640 m3/h。矿井设内、外水仓,水仓总容量为4923m3,满足规范要求。

依据20##年矿井联合排水演习数据,井底水仓现有5台泵全开时排水量为1640m3/h,因此矿井现有井底水仓能够满足采区生产时矿井排水要求。

供电系统

矿井在地面工业广场设35KV变电站一座,两回路电源线路337、338分别引自武安惠兰变电站35KV两段母线上。矿井35KV变电站安装2台主变压器,型号为S9-8000/35,其中,一台工作,一台备用。全矿井实际用电负荷6300Kw,井下最大涌水量时的用电负荷为4200Kw。

3.采区巷道布置

采区布置为单翼采区,在-440m水平布置采区下车场、泵房和水仓,于两条下山中下部布置采区变电所,连接两条下山。中部设绕道式甩车场与顺槽相连接。以采区系统直接担负排水和供电。

皮带下山自一水平-150皮带运输石门开口,分为两级提升。两部皮带担负煤炭运输和进风任务,设猴车担负人员上下。轨道下山和皮带下山均布置在井筒和电厂保护煤柱内。

轨道下山自-150水平一采区南部开口,担负全部辅助提升任务,并兼作为采区回风道,由西风井回风。

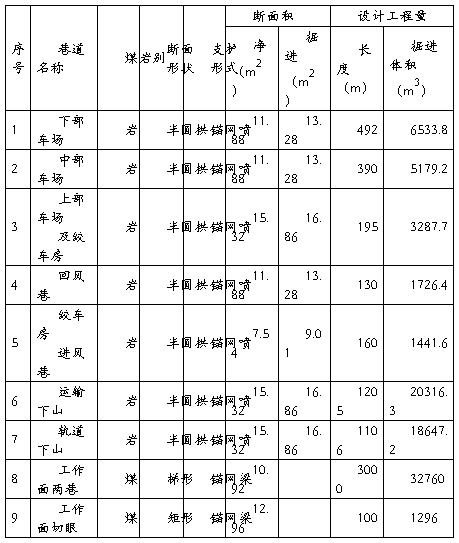

(1)采区下部车场

根据-440下部车场与轨道上山的相对关系,选择卧式绕道车场,下部车场平巷段与轨道巷及采区的位置关系,巷道断面按进出综采支架的最低要求设计,为半圆拱形锚喷巷道,其净断面规格为:5000×3600mm,其工程量总计约492米。

(2)采区中部车场

三采区轨道下山设计有4个中部车场,分别用于满足12301、12303、12305、12307四个工作面的材料运输,其巷道设计为半圆拱形锚喷巷道,净断面规格为3200×2800mm,其工程量约390米。

(3)采区上部车场、绞车房、猴车硐室及通道

为满足三采区的材料运输需求,要求在轨道下山上部布置上部顺巷平车场。其巷道采用半圆拱形断面,其净断面规格为:5000×3600mm,采区上部车场、绞车房、猴车硐室及通道总工程量约195米。

(4)采区回风平巷

为满足三采区的回风需求,要求在回风下山上部布置采区回风平巷。其巷道采用半圆拱形断面,其净断面规格为:4000×3200mm,其工程量约130米。

(5)绞车房进风巷

为满足三采区绞车房的进风需求,要求在轨道下山上部布置绞车房进风巷。其巷道采用半圆拱形断面,其净断面规格为:3000×2600mm,其工程量约160米。

(6)采区下山

采区运输下山与轨道下山均为岩巷掘进,巷道均采用半圆拱形断面,其净断面规格为:5000×3600mm,轨道下山工程量约1106米,运输下山工程量约1205米。

(7)工作面两巷

工作面运副巷均采用锚网梁支护方式,顶板采用Ф22×2400mm的左旋螺纹钢锚杆配Ф6.5钢筋网片、Ф17.8×7000mm小孔径预应力锚索与Ф18的圆钢梯子梁护顶;两帮采用Ф20×2600mm的左旋螺纹钢锚杆、Ф4钢筋网片、Ф17.8×4300mm小孔径预应力锚索配金属菱形网护帮。巷道采用梯形断面,净断面规格为:4200×2600mm。

(8)工作面切眼

工作面切眼为矩形断面巷道采用锚网梁+小孔径预应力锚索支护,其净断面规格为5400×2400mm。在支护困难时,可采用木点柱加强支护。

各类巷道支护参数及工程量见下表:

各类巷道特征表

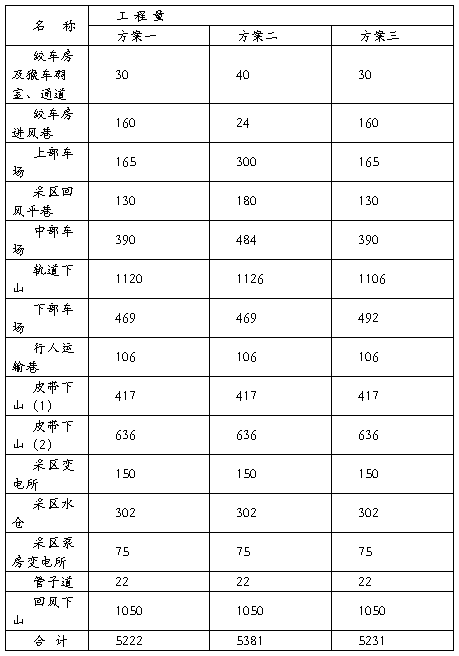

三采区生产能力确定为40万吨/年,方案主要涉及排水系统、采区提升系统、通风系统等几个方面,其中提升系统为重点考虑因素。

三采区储量有限,范围较小,且多是保护煤柱范围内的建下开采,布置单翼采区可以利用矿井工业广场、生活区保护煤柱及村庄保护煤柱布置采区系统,以减少采区煤柱损失,最大限度的利用有限的资源。采区系统确定后,根据矿井现开拓系统、煤层赋存条件,设计方案提出时根据提升系统分级先分为两个大方案:方案一轨道一级提升和方案二轨道二级提升。一级提升系统在设计时又根据轨道下山层位及F33断层落差等情况衍生出轨道一级提升方案三。

(1)方案具体内容

皮带下山自一水平-150皮带运输石门开口,分为两级提升。一部(上部)皮带,下山16°穿层施工至6#煤底板,坡头留30m平段,皮带坡长度387m。二部(采区下山)皮带以17°下山施工,其中F33断层上部沿6#煤布置, F33断层以下沿2#煤顶板布置,与轨道下山平行布置,坡头留8m平段,皮带坡长度627m。两部皮带担负煤炭运输和进风任务。轨道下山和皮带下山均布置在井筒和电厂保护煤柱内。皮带下山位置由于受保护煤柱及断层、等高线见煤点等因素限制,位置调整将不符合矿井全面机械化作业要求,因此三个方案皮带下山布置位置相同。

回风下山自-150水平一采区南部回风通道开口,以18.6°下山穿层施工,在开拓约698m处进入煤层沿煤层掘进,其中F33断层上部沿2#煤顶底板布置,F33断层以下约9m进入2#煤层,总长度1050m。负责本采区回风任务。回风下山位置可分布在轨道一侧与皮带一侧,很明显分布在轨道一侧工程量大,煤炭回收率低以及不利于泵房的分布,所以回风巷确定为皮带巷一侧布置。

综上所述,三采皮带下山和三采回风下山位置和工程量都已确定,故方案叙述与比较时仅比较轨道下山布置。

方案一:轨道下山一级提升

轨道下山自-150水平一采区南部开口,以15°下山微穿层施工,其中F33断层上部沿6#煤顶板布置,接近F33断层处穿越6#煤;F33断层以下沿1#煤顶板布置,总长度1120m。担负全部辅助提升任务。

采区布置为单翼采区,在-440m水平布置采区下车场、泵房、变电所和水仓。中部设绕道式甩车场与顺槽相连接。以采区系统直接担负排水和供电。

该方案开拓总工程量为5222m,其中煤巷231m。

方案二:轨道下山二级提升

轨道下山分为二级提升。上部轨道下山自-150水平一采区北部开口,以15.3°下山微穿层施工,其中F33断层上部沿4#煤顶、底板布置,长度776m;穿过 F33断层后至-365m水平布置中部车场找1#煤,然后沿1#煤顶板布置下部采区轨道下山。采区(下部)轨道下山以16°下山沿1#煤顶板布置,长度275m,布置位置同方案一。两条轨道下山担负全部辅助提升任务。

采区布置为单翼采区,在-440m水平布置采区下车场、泵房和水仓。中部设绕道式甩车场与顺槽相连接。以采区系统直接担负排水和供电。

该方案开拓总工程量为5381m,其中煤巷231m。

方案三:轨道下山一级提升

轨道下山自-150水平一采区南部开口,以15°下山微穿层施工,其中F33断层上部沿4#煤顶底板布置,接近F33断层处穿越6#煤;F33断层以下沿1#煤顶板布置,为把握层位,轨道下部变坡一次,变坡后坡度16.7°,总长度1106m。担负全部辅助提升任务。

采区布置为单翼采区,在-440m水平布置采区下车场、泵房和水仓,于两条下山中下部布置采区变电所,连接两条下山。中部设绕道式甩车场与顺槽相连接。以采区系统直接担负排水和供电。

该方案开拓总工程量为5231m,其中煤巷231m。

(2)方案比较及选择

工程量比较:

三方案工程量明细表 单位:m

由上表得知,三个方案工程量相差不大,方案一工程量最小,方案二工程量最大。

优缺点综合比较:

方案一

优点:

a、工程量小。开拓总工程量为5222m,与方案二相比减少159m;

b、辅助运输环节少;

c、施工中穿越6#煤,可以提前探明伏青灰水赋存情况。

缺点:

a、轨道下山沿坡度施工,F33断层以下巷道层位不易控制和掌握,给巷道的掘进和维护造成困难;

b、轨道上段距6#煤较近,接近F33断层处需穿过6#煤揭露伏青灰岩,施工过程中可能出现伏青水底板出水,需要提前进行伏青水降压疏放工作,对掘进影响较大;

c、辅助提升一次提升距离远,绞车选型困难;

d、轨道上部距12111工作面近,采面回采可能对巷道造成影响。

方案二

优点:

a、巷道层位选择灵活性大。轨道下山分为二级,通过中部车场易于控制下部轨道岩层层位,便于下部轨道和二部皮带下山岩层层位选择;

b、轨道下山上段沿4#煤顶底板掘进,距离伏青灰岩距离远(最小14m),施工不用考虑伏青水影响;

c、单一辅助运输距离短,绞车易于选型;

d、轨道下山上部车场系统简单,便于调车和运输;

e、轨道穿越F33断层时巷道距离奥灰水距离远,减少了奥灰水断层导水的可能性。(方案一岩柱75m,方案二岩柱105m);

f、下山布置在一采区北部,距离12111等工作面距离远,工作面回采对巷道影响小。

缺点:

a、工程量较方案一增加159m;

b、辅助运输环节增加,运输效率低;

c、皮带穿越F33断层时出现涌水时,判断水性困难;

d、上部轨道沿4#煤顶底板穿层施工,较6#煤顶板岩性差;且过断层带段及脱离煤系地层段距离长,巷道支护困难。

方案三

优点:

a、巷道坡度小。轨道下山上部坡度15°,下部16.7°;

b、轨道下山岩层层位稳定统一。轨道下山F33断层以上均布置在4#煤顶板粉砂岩中,F33断层以下均布置在1#煤顶板细砂岩中,支护相对较容易;

c、巷道整体距伏青灰岩较远,伏青水对施工影响小;

d、轨道穿越F33断层时巷道距离奥灰水距离远,减少了奥灰水断层导水的可能性。(方案一岩柱75m,方案三岩柱82m);

e、过F33、F34断层带距离短。

缺点:

a、轨道下山上部布置在12111与12113工作面回采范围下方,工作面跨采时对轨道下山巷道有一定影响;

b、轨道下山下段需要变一次坡度(由15°变为16.7°),对运输安全带来一定影响;

c、较方案一工程量增加了9m。

综上所述,轨道一级提升方案比轨道二级提升方案在工程量、提升方式、防治水、巷道支护等方面有明显的优越性。轨道一级提升方案一与方案三比较中,方案三在防治水、层位选择、巷道支护等方面有较大优势。因此经矿有关部门共同讨论后决定采用方案三。详见附图。

4.回采工艺和劳动组织

(1)采煤方法的选择

依据采区煤层赋存条件、地表建(构)筑物压煤、倾角及矿井目前生产情况,设计采煤方法采用长壁综采一次采全高充填回采方法,使用匹配采区的采煤设备和工艺。同时为保证地面沉降能实现均匀变形,因此,工作面回采期间实行跳采。

经上述各方面分析,设计确定以一个综采工作面达到采区的生产能力。

(2)工作面顶板管理

工作面回采同时配合充填专用支架对采空区进行充填,最大程度上减少顶板下沉量。

(3)综采设备选型

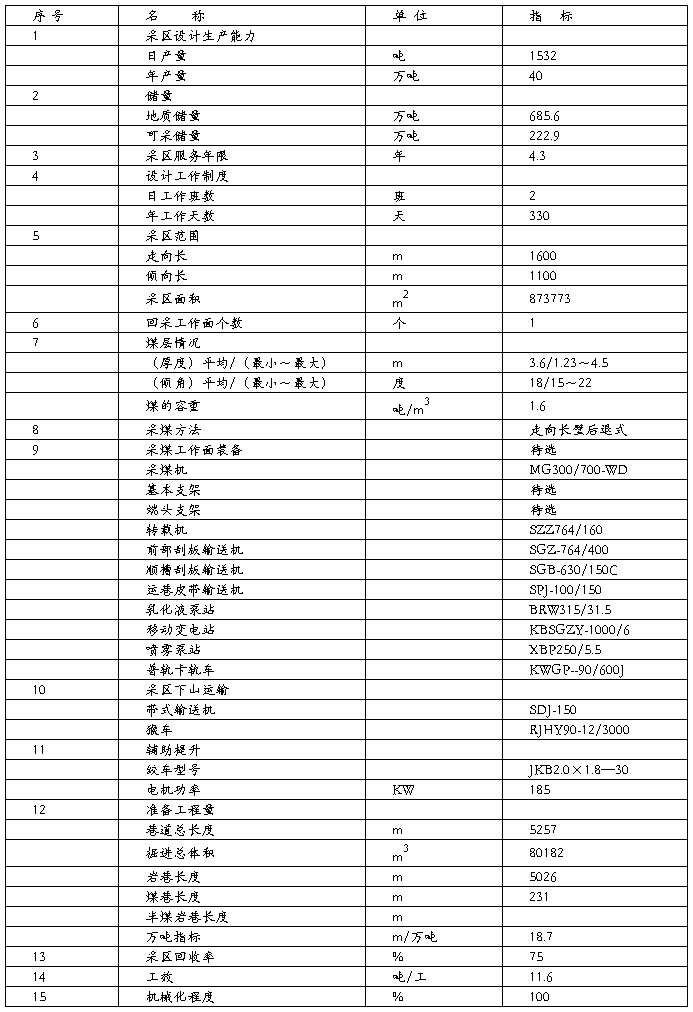

综采工作面主要设备表

注:工作面液压支架需要做专题项目进行研究。

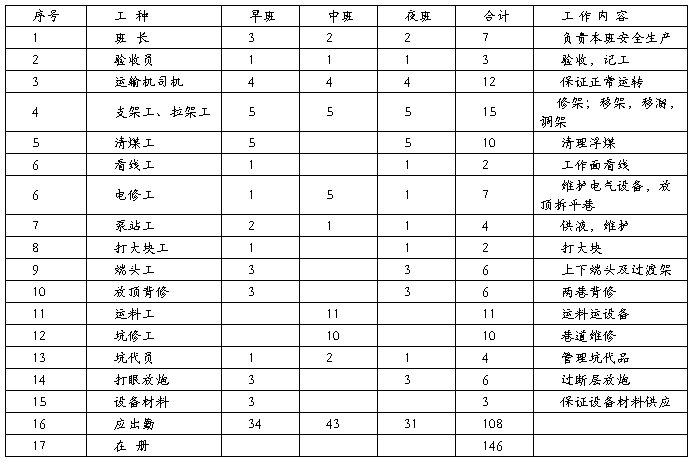

(4) 作业方式

采用“三、八”制作业方式,早班检修,中、夜班生产,专业工种,追机作业。

劳动组织

表12 劳动组织图表

5.主要经济技术指标

(1)采区工程量

准备工程量

采区准备工程量为5257m,其中煤巷231m。

采区准备巷道每米获得煤量:

Q=采区实际可采煤量/5383

=2229000/5383

=414.1t/m

万吨煤所需准备巷道工程量:

L=5383/222.9

=24.1m/万吨

采区第一个工作面投产时的巷道工程量

采区首采工作面为12301面,设计工程量:

运巷1550m,煤巷,锚网梁+锚索支护;副巷1450m,其中岩巷70米,锚网喷支护;煤巷1380米,锚网梁+锚索支护;切眼100m,煤巷,锚网梁+锚索支护。

首采工作面投产时采区准备巷道工程量总计8483米,其中岩巷5222米,煤巷3261米。

(2)采区主要技术经济指标表

-

采矿实习报告

西安科技大学高新学院实实习单位实习时间若参与多次实习请按时间顺序依次罗列实习单位部门与单位指导教师并在实习单位旁注明实习起止时间指…

-

采矿工程专业毕业实习报告

20##级采矿工程专业实习报告一实习性质及目的(一)实习性质采矿专业生产实习是采矿工程专业学习完《矿山压力及岩层控制》、《煤矿开采…

-

采矿工程专业生产实习报告

采矿工程专业生产实习报告班级11级采矿2班姓名丁柏焱实习地点旗盘井煤矿及校内实验室实习日期20xx11320xx1128中国矿业大…

-

采矿工程实习报告

贵州大学明德学院实习报告第一章井田概况及地质特征第一节井田概况一地理位置松河煤矿井田位于贵州省盘县松河乡以北至柏果上以南至洒基镇距…

-

采矿工程专业毕业实习报告

采矿工程专业毕业实习报告集团矿实习专业采矿工程班级09采矿3班学号姓名指导老师20xx年3月一实习的性质目的和任务本次实习是在学完…

-

采矿工程认识实习报告

采矿工程认知实习一、单位情况介绍在我国,只要提起优质磷矿资源,人们首先想到的可能就是贵州。贵州开阳与云南昆阳、湖北襄阳齐称为三阳开…

-

大学毕业实习报告采矿工程实习报告

大学毕业实习报告采矿工程实习报告.txt这是一个禁忌相继崩溃的时代,没人拦得着你,只有你自己拦着自己,你的禁忌越多成就就越少。自卑…

-

采矿工程矿山实习报告

1实习目的通过对地下或露天矿山的各个生产系统和生产过程的现场参观听取报告等环节的认识实习使学生了解实习矿山的概况矿山的主要生产工艺…

-

采矿工程实习报告

毕业实习报告通过这几个月的煤矿认知实习虽然时间很短但我觉得学到的的经验却是很宝贵的我零距离的接触到了煤矿工作者的生活从他们身上我学…

-

采矿工程专业毕业实习报告

20xx级采矿工程专业实习报告一实习性质及目的一实习性质采矿专业生产实习是采矿工程专业学习完矿山压力及岩层控制煤矿开采学井巷工程等…

-

采矿认识实习报告完整版

采矿工程专业认识实习报告系别:矿业工程系专业:采矿工程班级:10级采矿2班姓名:孙文开学号:中国矿业大学银川学院矿业工程系20xx…