电力拖动实训报告

摘要

在对调速性能有较高要求的领域,如果直流电动机开环系统稳态性能不满足要求,可利用速度负反馈提高稳态精度,而采用比例调节器的负反馈调速系统仍是有静差的,为了消除系统的静差,可利用积分调节器代替比例调节器。

通过对单闭环调速系统的组成部分可控电源、由运算放大器组成的调节器、晶闸管触发整流装置、电机模型和测速电机等模块的理论分析,比较原始系统和校正后系统的差别,得出直流电机调速系统的最优模型。然后用此理论去设计一个实际的调速系统。

关键词:稳态性能 稳定性 开环 闭环负反馈 静差

Abstract

In the higher demand for performance of speed, if the open loop dc system's steady performance does not meet the requirements, can use speed inverse feedback to improve steadystate precision, but although the speed inverse feedback system adopts proportion regulator, it still have off, in order to eliminate static, can use integral regulator to replace proportion regulator.

Based on the theoretical analysis of the single closed loop system which is made up of controllable power, the regulator which is made up of operational amplifier, a rectifier triggered by thyristor , motor model and tachogenerators module, compare the difference of the open loop system and the closed loop system,the original system and the this paper compares the theory of open loop system and the closed-loop system, the difference of primitive system and calibrated system, conclude the optimal model of the dc motor speed control system. Then use this theory to design a practical control system.

Key words: steady-statebehaviour stability open loop Close-loop feedback offset

目录

1晶闸管直流调速系统参数和环节特性的测定实验

1.1实验线路及原理

晶闸管直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发电机组等成。

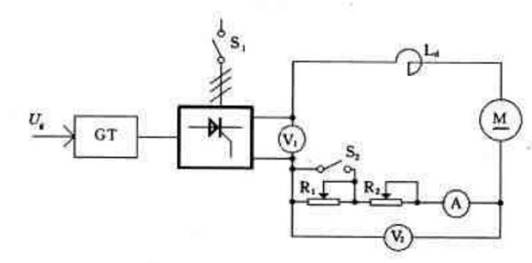

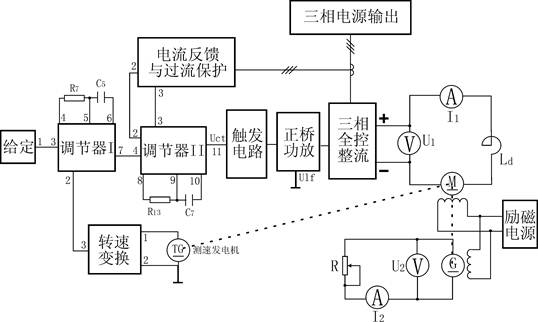

在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压Ug作为触发器的移向控制电压Uct,改变的大小即可改变控制角α,从而获得可调的直流电压,以满足实验要求。试验系统的组成原理如图5-1所示。

图5-1 实验系统原理图

1.2实验内容

(1)测定晶闸管直流调速系统主电路总电阻值R。

(2)测定晶闸管直流调速系统主电路电感值L。

(3)测定直流电动机-直流发电机-测速发电机组的飞轮惯量GD2。

(4)测定晶闸管直流调速系统主电路电磁时间常数Td。

(5)测定直流电动机电势常数Ce和转矩常数CM。

(6)测定晶闸管直流调速系统机电常数TM。

(7)测定晶闸管触发及整流装置特性Ud=f(Uct)。

(8)测定测速发电机特性UTG=f(n)。

1.3实验方法

为了研究晶闸管-电动机系统,须首先了解电枢回路的总电阻R、总电感值L以及系统的电磁时间常数Td与机电时间常数TM,这些参数均需通过实验手段来测定,具体方法如下:

(1)电枢回路总电阻R的测定

电枢回路的总电阻R包括电机的点数电阻Ra、平波电抗器的直流电阻RL及整流装置的内阻Rn,即

R=Ra+RL+Rn (5-1)

由于阻值较小,不宜用欧姆表或电桥测量,因是小电流检测,接触电阻影响很大,故常用直流伏安法。为测出晶闸管整流装置的电源内阻须测量整流装置的理想空载电压Ud0,而晶闸管整流电源是无法测量的,为此应用伏安比较法,实验线路如图5-2所示。

图5-2 伏安比较法试验线路图

将变阻器R1、R2接入侧系统的主电路,测试时电动机不加励磁,并使电机堵转。合上S1、S2,调节给定使输出直流电压Ud在30%Ued~70%Ued范围内,然后调整R2使电枢电流在在80%Ied~90%Ied范围内,读取电流表A和电压表V2的数值为I1、U1,则此时整流装置的理想空载电压

Ud0=I1R+U1 (5-2)

调节R1使之与R2的电阻值相近,拉开开关S2,在Ud的条件下读取电流表、电压表的数值I2、U2,则

Ud0=I2R+U2 (5-3)

求解(5-2)、(5-3)两式,可得电枢回路总电阻:

R=(U2-U1)/(I1-I2) (5-4)

如把电机电枢两端短接,重复上述实验,可得

RL+Rn=(U2’-U1’)/(I1’-I2’) (5-5)

则电机的电枢电阻为

Ra=R-(RL+Rn)。 (5-6)

同样,短接电抗器两端,也可测得电抗器直流电阻RL。

(2)电枢回路电感L的测定

电枢回路电感包括电机的电枢电感La、平波电抗器电感Ld和整流变压器漏感LB,由于LB数值很小,可以忽略,故电枢回路的等效总电感为

L=La+Ld (5-7)

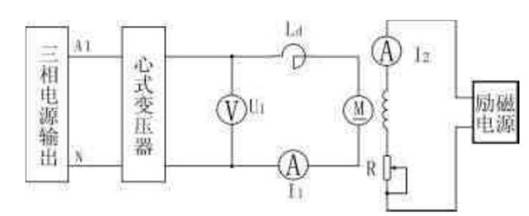

电感的数值可以用交流伏安法测定。实验时应给电动机加额定励磁,并使电机堵转,实验线路如图5-3所示。

图5-3 测量电枢回路电感的试验线路图

试验时交流电压由DJK01电源输出,接DJK10的高压端,从低压端输出接电机的电枢,用交流电压表和电流表分别测出电枢两端和电抗器上的电压值Ua和UL及电流I,从而可得到交流阻抗Za和ZL,计算出电感值Le和Ld,计算公式如下:

Za=Ud/I (5-8)

ZL=UL/I (5-9)

La=√Za2 -Ra2/(2∏f) (5-10)

Ld=√ZL2-RL2/ (2∏f) (5-11)

(3)电动机电视常熟Ce和转矩常数Cm的测定

将电动机加额定励磁,使其空载运行,改变电枢电压Ud,测得相应的n即可由下式算出Ce;

Ce=Keφ=(Ud2-Ud1)/(n2-n1)

式中,Ce的单位为v/(rpm)。

转矩常数((额定磁通)CM的单位为N.m/A。CM可由Ce求出:

CM=9.55Ce

(4)晶闸管触发及整流装置特性Ud=f(Ug)和测速发电及特性UTG=f(n)的测定

实验线路如图5-4所示,可不接示波器,电动机加额定励磁,逐渐增加触发电路的控制电压Ug,分别读取对应的Ug、UTG’、Ud、n的数值若干组,即可描绘出特性曲线Ud=f(Ug)和UTG=f(n)。

由Ud=f(Ug)曲线可求得晶闸管整流装置的放大倍数曲线Ks=f(Ug):

Ks=△Ud/△Ug

2 单闭环不可逆直流调速系统实验

2.1实验线路及原理

为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统(包括单闭环系统和多闭环系统)。对调速指标要求不高的场合,采用单闭环系统,而对调速指标较高的则采用多闭环系统。按反馈的方式不同可分为转速反馈,电流反馈,电压反馈等。在单闭环系统中,转速单闭环使用较多。

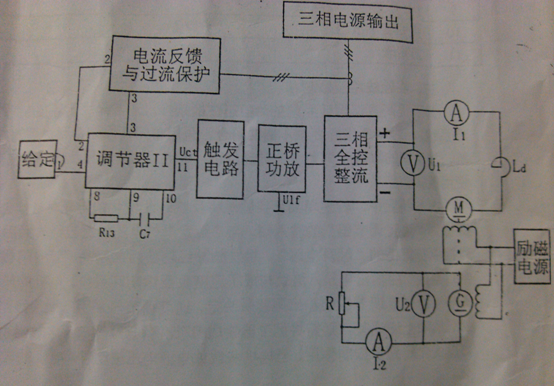

在本装置中,转速单闭环实验是将反应转速变化的电压信号作为反馈信号,经“转速变换”后接到“速度调节器”的输入端,与“给定”的电压相比较经放大后,得到移相控制电压Uct,用作控制整流桥的“触发电路”,触发脉冲经功放后加到晶闸管的门极和阴极之间,以改变“三相全控整流”的输出电压,这就构成了速度负反馈闭环系统。电机的转速随给定电压变化,电机最高转速由速度调节器的输出限幅所决定,速度调节器采用P(比例)调节对阶跃输入有稳态误差,要想消除上述误差,则需将调节器换成PI(比例积分)调节。这时当“给定”恒定时,闭环系统对速度变化起到了抑制作用,当电机负载或电源电压波动时,电机的转速能稳定在一定的范围内变化。

在电流单闭环中,将反映电流变化的电流互感器输出电压信号作为反馈信号加到“电流调节器”的输入端,与“给定”的电压相比较,经放大后,得到移相控制电压Uct,控制整流桥的“触发电路”,改变“三相全控整流”的电压输出,从而构成了电流负反馈闭环系统。电机的最高转速也由电流调节器的输出限幅所决定。同样,电流调节器若采用P(比例)调节,对阶跃输入有稳态误差,要消除该误差将调节器换成PI(比例积分)调节。当“给定”恒定时,闭环系统对电枢电流变化起到了抑制作用,当电机负载或电源电压波动时,电机的电枢电流能稳定在一定的范围内变化。

图5—7 转速单闭环系统原理图

图5—8 电流单闭环系统原理图

在电压单闭环中,将反映电压变化的电压隔离器输出电压信号作为反馈信号加到“电压调节器”的输入端,与“给定”的电压相比较,经放大后,得到移相控制电压Uct,控制整流桥的“触发电路”,改变“三相全控整流”的电压输出,从而构成了电压负反馈闭环系统。电机的最高转速也由电压调节器的输出限幅所决定。同样,调节器若采用P(比例)调节,对阶跃输入有稳态误差,要消除该误差将调节器换成PI(比例积分)调节。当“给定”恒定时,闭环系统对电枢电压变化起到了抑制作用,当电机负载或电源电压波动时,电机的电枢电压能稳定在一定的范围内变化。

图5—9 电压单闭环系统原理图

在本实验中DJK04上的“调节器I”做为“速度调节器”和“电压调节器”使用,“调节器II”做为“电流调节器”使用;若使用DD03-4不锈钢电机导轨、涡流测功机及光码盘测速系统和D55-4智能电机特性测试及控制系统两者来完成电机加载请详见附录相关内容。

2.2实验内容

(1)DJK04上的基本单元的调试。

(2)Uct不变时直流电动机开环特性的测定。

(3)Ud不变时直流电动机开环特性的测定。

(4)转速单闭环直流调速系统。

(5)电流单闭环直流调速系统。

(6)电压单闭环直流调速系统。

2.3预习要求

(1)复习自动控制系统(直流调速系统)教材中有关晶闸管直流调速系统、闭环反馈控制系统的内容。

(2)掌握调节器的基本工作原理。

(3)根据实验原理图,能画出实验系统的详细接线图,并理解个控制单元在调速系统中的作用。

(4)实验时,如何能使电动机的负载从空载(接近空载)连续地调至额定负载?

2.4试验方法

(1)DJK02和DJK02-1上的“触发电路”调试

①打开DJK01总电源开关,操作“电源控制屏”上的“三相电网电压指示”开关,观察输出的三相电网电压是否平衡。

②将DJK01“电源控制屏”上“调速电源选择开关”拨至“直流调速”侧。

③用10芯的扁平电缆,将DJK02的“三相同步信号输出”端和DJK02-1的“三相同步信号输入”端相连,打开DJK02-1电源开关,拨动“触发脉冲指示”钮子开关,使“窄”的发光管亮。

④观察A、B、C三相的锯齿波,并调节A、B、C三相锯齿波斜率调节电位器(在各观测孔左侧)使三相锯齿波斜率尽可能一致。

⑤将DJK04上的“给定”输出Ug直接与DJK02-1上的移相控制电压Uct相接,将给定开关S2拨到接地位置(即Uct=0),调节DJK02-1上的偏移电压电位器,用双踪示波器观察A相同步电压信号和“双脉冲观察孔”VT1的输出波形,使α=120°(注意此处的α表示三相晶闸管电路中的移相角它的0°是从自然换流点开始计算,而单向晶闸管电路的0°移相角表示从同步信号过零点开始计算,两者存在相位差,前者比后者滞后30°)。

⑥适当增加给定Ug的正电压输出,观测DJK02-1上“脉冲观察孔”的波形,此时应观测到单窄脉冲和双窄脉冲。

⑦用8芯的扁平电缆,将DJK02-1面板上“触发脉冲输出”和“触发脉冲输入”相连,使得触发脉冲加到正反桥功放的输入端。

⑧将DJK0-1面板上的Ulf端接地,用20芯的扁平电缆,将DJK02-1的“正桥触发脉冲输出”端和DJK02“正桥触发脉冲输入”端相连,并将DJK02“正桥触发脉冲”的六个开关拨至“通”,观察正桥VT1~VT6晶闸管门极和阴极之间的触发脉冲是否正常。

(2)Uct不变时的直流电机开环外特性的测定

①按图5-1的接线图接线,DJK02-1上的移相控制电压Uct由DJK04上的“给定”输出Ug直接接入,直流发电机接负载电阻R,Ld用DJK02上200mH,将给定的输出调到零。

②先闭合励磁电源开关,按下DJK01“电源控制屏”启动按钮,使主电路输出三相交流电源,然后从零开始逐渐增加“给定”电压Ug,使电动机慢慢启动并使转速n达到1200rpm。

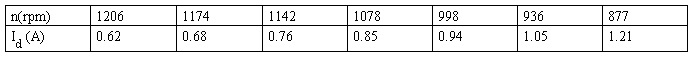

③改变负载电阻R的阻值,式电动机的电枢电流从空载直至Ied。即可测出在Uct不变时的直流电动机开环外特性n=f(Id),测量并记录数据于下表:

0(3)Ug不变时直流电机开环外特性的测定

①控制电压Uct由DJK04的“给定”Ug直接接入,直流发电机接负载电阻R,Ld用DJK02上200mH,将给定的输出调到零。

②按下DJK01“电源控制屏”启动按钮,然后从零开始逐渐增加给定电压Ug,使电动机启动并达到1200rpm。

③改变负载电阻R,使电动机的电枢电流从空载直至Ied。用电压表监视三相全控整流输出的直流电压Ud,在实验中始终保持Ud不变(通过不断的调节DJK04上“给定”电压Ug来实现),测出在Ud不变时直流电动机的开环外特性n=f(Id),并记录于下表中:

(4)基本单元部件调试

①移相控制电压Uct调节范围的确定

直接将DJK04“给定”电压Ug接入DJK02-1移相控制电压Uct的输入端,“三相全控整流”输出接电阻负载R,用示波器观察Ud的波形。当给定的电压Ug由零调大时,Ud将随给定电压的增大而增大,当Ug超过某一数值时,此时Ud接近为输出最高电压值Ud´,一般可确定“三相全控整流”输出允许范围的最大值为Udmax=0.9Ud´,调节Ug使得“三相全控整流”输出等于Udmax,此时将对应的Ug´的电压值记录下来,Uctmax=Ug´,即Ug的允许调节范围为0~ Uctmax。如果我们把输出限幅定为Uctmax的话,则“三相全控整流”输出范围就被限定,不会工作到极限值状态,保证六个晶闸管可靠工作。记录Ug´于下表中:

将给定退到零,再按“停止”按钮,结束步骤。

②调节器的调整

A、调节器的调零

将DJK04中“调节器Ⅰ”所有输入端接地,再将DJK08中的可调电阻40K接到“调节器Ⅰ”的“4”、“5”两端,用导线将“5”、“6”短接,使“调节器Ⅰ”成为P(比例)调节器。用万用表的毫伏档测量“调节器Ⅰ”的“7”端的输出,调节面板上的调零电位器RP3,使之输出电压尽可能接近于零。

将DJK04中“调节器Ⅱ”所有输入端接地,再将DJK08中的可调电阻13K接到“调节器Ⅱ”的“8”、“9”两端,用导线将“9”、“10”短接,使“调节器Ⅱ”成为P(比例)调节器。用万用表的毫伏档测量“调节器Ⅱ”的“11”端的输出,调节面板上的调零电位器RP3,使之输出电压尽可能接近于零。

B、正负限幅值的调整

把“调节器Ⅰ”的“5”、“6”短接线去掉,将DJK08中的可调电容0.47uF接入“5”、“6”两端,使调节器Ⅰ成为PI(比例积分)调节器,将“调节器Ⅰ”的所有输入端的接地线去掉,将DJK04的给定输出端接到“调节器Ⅰ”的“3”端。当加+5V的正给定电压时,调整负限幅电位器RP2,使之输出电压尽可能接近于零;当调节器输入端加-5V的负给定电压时,调整正限幅电位器RP1,使调节器Ⅰ的输出正限幅为Uctmax。

把“调节器Ⅱ”的“9”、“10”短接线去掉,将DJK08中的可调电容0.47uF接入“9”、“10”两端,使调节器Ⅱ成为PI(比例积分)调节器,将“调节器Ⅱ”的所有输入端的接地线去掉,将DJK04的给定输出端接到“调节器Ⅱ”的“4”端。当加+5V的正给定电压时,调整负限幅电位器RP2,使之输出电压尽可能接近于零;当调节器输入端加-5V的负给定电压时,调整正限幅电位器RP1,使调节器Ⅱ的输出正限幅为Uctmax。

C、电流反馈系数的整定

直接将“给定”电压Ug接入DJK02-1移相控制电压Uct的输入端,整流桥输出接电阻负载R,负载电阻放在最大值,输出给定调到零。

按下启动按钮,从零增加给定,使输出电压升高,当Ud=220V时,减小负载的阻值,调节“电流反馈与过流保护”上的电流反馈电位器RP1,使得负载电流Id=1.3A时,“2”端的电流反馈电压Ufi=6V,这时的电流反馈系数β=Ufi/Id=4.615V/A。

D、转速反馈系数的整定

直接将“给定”电压Ug接DJK02-1上的移相控制电压Uct的输入端,“三相全控整流”电路接直流电动机负载,Ld用DJK02上的200mH,输出给定调到零。

按下启动按钮,接通励磁电源,从零逐渐增加给定,使电机提速到n=1500rpm时,调节“转速变换”上转速反馈电位器RP1,使得该转速时反馈电压Ufn=-6V,这时的转速反馈系数α=Ufn/n=0.004V/(rpm)。

E、电压反馈系数的整定

直接将控制屏上的励磁电压接到电压隔离器的“1、2”端,用直流电压表测量电压隔离器的输入电压Ud,根据电压反馈系数γ=6V/220V=0.0273,调节电位器RP1使电压隔离器的输出电压恰好为Ufn=-Udγ。

(5)转速单闭环直流调速系统

①按图5-7接线,在本实验中,DJK04的“给定”电压Ug为负给定,转速反馈为正电压,将“调节器Ⅰ”接成P(比例)调节器或PI(比例积分)调节器。直流发电机接负载电阻R,Ld用DJK02上200mH,给定输出调到零。

②直流发电机先轻载,从零开始逐渐调大“给定”电压Ug,使电动机的转速接近n=1200rpm。③由小到大调节直流发电机负载R,测定相应的Id和n,直至最大允许电流(该电流值由给定电压决定),即可测出系统静态特性曲线n=f(Id)。

(6)电流单闭环直流调速系统

①按图5-8接线,在本实验中,给定Ug为负给定,电流反馈为正电压,将“调节器Ⅱ”接成比例(P)调节器或PI(比例积分)调节器。直流发电机接负载电阻R,Ld用DJK02上200mH,将给定输出调到零。

②直流发电机先轻载,从零开始逐渐调大“给定”电压Ug,使电动机转速接近n=1200rpm。

③由小到大调节直流发电机负载R,测定相应的Id和n,直至最大允许电流(该电流值由给定电压决定),即可测出系统静态特性曲线n=f(Id)。

(7)电压单闭环直流调速系统

①按图5-9接线,在本实验中,给定Ug为负给定,电压反馈为正电压,将“调节器Ⅰ”接成比例(P)调节器或PI(比例积分)调节器。直流发电机接负载电阻R,Ld用DJK02上200mH,将给定输出调到零,在“电压隔离器”输出端“3”与地之间并联6uF电容(从DJK08获得)。

②直流发电机先轻载,从零开始逐渐调大“给定”电压Ug,使电动机转速接近n=1200rpm。

③由小到大调节直流发电机负载R,测定相应的Id和n,直至电动机Id =Ied,即可测出系统静态特性曲线n=f(Id)。

2.5实验报告

(1)根据实验数据,画出Uct不变时直流电动机开环机械特性。

(2)根据实验数据,画出Ud不变时直流电动机开环机械特性。

(3)根据实验数据,画出转速单闭环直流调速系统的机械特性。

(4)根据实验数据,画出电流单闭环直流调速系统的机械特性。

(5)根据实验数据,画出电压单闭环直流调速系统的机械特性。

(6)比较以上各种机械特性,并作出解释。

2.6思考题

(1)P调节器和PI调节器在直流调速系统中的作用有什么不同?

(2)实验中,如何确定转速反馈的极性并把转速反馈正确地接入系统中?调节什么元件能改变转速反馈的强度?

(3)改变“调节器Ⅰ”和“调节器Ⅱ”上可变电阻、电容的参数,对系统有什么影响?

2.7注意事项

(1)双踪示波器有两个探头,可同时观测量路信号,但这两探头的底线都与示波器的外壳相连,所遗两个探头的地线不能同时接在同一电路的不同点位的两个点上,否则这两点会通过示波器外壳发生电气短路。为此,为了保证测量的顺利进行,可将其中一根探头的地线取下或外包绝缘,只使用其中一路的地线,这样从根本上解决了这个问题。当需要同时观察两个信号时,必须在被测电路上找到这两个信号的公共点,将探头的地线接于此处,探头各接至被测信号,只有这样才能在示波器上同时观察到两个信号,而不发生意外。

(2)电机启动前,应先加上电动机的励磁,才能使电机启动。在启动前必须将移相控制电压调到零,使整流输出电压为零,这时才可以逐渐加大给定电压,不能在开环或速度闭环时突加给定,否则会引起过大的启动电流,使过流保护动作,告警,跳闸。

(3)通电实验时,可先用电阻作为整流桥的负载,待确定电路能正常工作后,再换成电动机作为负载。

(4)在连接反馈信号时,给定信号的极性必须与反馈信号的极性相反,确保为负反馈,否则会造成失控。

(5)在完成电压单闭环直流调速系统实验时,由于晶闸管整流输出的波形不仅有直流成分,同时还包含有大量的交流信号,所以在电压隔离器输出端必须要接电容进行滤波,否则系统必定会发生震荡。

(6)直流电动机的电枢电流不要超过额定值使用,转速也不要超过1.2倍的额定值。以免影响电机的使用寿命,或发生意外。

(7)DJK04与DJK02-1不共地,所以实验时须短接DJK04与DJK02-1的地。

3双闭环不可逆直流调速系统实验

3.1实验线路及原理

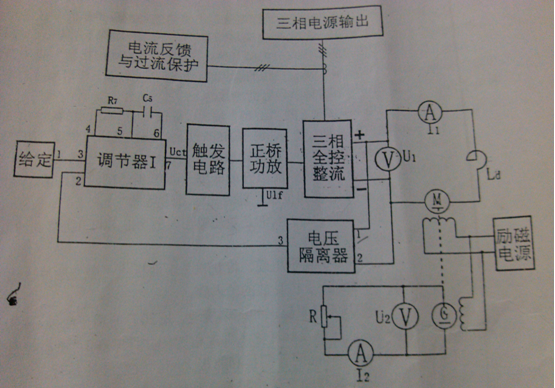

许多生产机械,由于加工和运行的要求,使电动机经常处于起动、制动、反转的过渡过程中,因此启动和制动过程的时间在很大程度上决定了生产机械的生产效率。为缩短这一部分时间,仅采用PI调节器的转速负反馈单闭环调速系统,其性能还不很令人满意。双闭环直流调速系统是由速度调节器和电流调节器进行综合调节,可获得良好的静、动态性能(两个调节器均采用PI调节器),由于调速系统的主要参数为转速,故将转速环作为主环放在外面,电流环作为副环放在里面,这样可以抑制电网电压扰动对转速的影响。实验系统原理框图组成如下:

启动时,加入给定电压Ug,“速度调节器”和“电流调节器”即以饱和限幅值输出,使电动机以限定的最大启动的电流加速启动,直到电机转速达到给定转速(即Ug=Ufn),并在出现超调后,“速度调节器”和“电流调节器”退出饱和,最后稳定在略低于给定转速值下运行。

系统工作时,要先给电动机加励磁改变给定电压Ug的大小即可方便得改变电动机的转速。“速度调节器”、“电流调节器”均设有限幅环节,“速度调节器”的输出作为“电流调节器”的给定,利用“速度调节器”的输出限幅可达到限制起动电流的目的。“电流调节器”的输出作为“触发电路”的控制电压Uct,利用“电流调节器”的输出幅限可达到限制amax的目的。

在实验中DJK04上的“调节器Ⅰ”作为“速度调节器”使用,“调节器Ⅱ”做为“电流调节器”使用;若使用DD03-4不锈钢电机导轨、涡流测功机及光码盘测速系统和D55-4智能电机特性测试及控制系统两者来完成电机加载,详情见附录相关内容。

3.2实验内容

(1)各控制单元调试。

(2)测速电流反馈系数β、转速反馈系数α。

(3)测定开环机械性及高、低转速时系统闭环静态特性n=f(Id)。

(4)闭环控制特性n=f(Ug)的测定。

(5)观察、记录系统动态波形。

图5-10 双闭环直流调速系统原理框图

3.3预习要求

(1)阅读电力拖动自动控制系统教材中有关的双闭环直流调速系统的内容,掌握双闭环直流调速系统的工作原理。

(2)理解PI(比例积分)调节器在双闭环直流调速系统中的作用,掌握调节器参数的选择方法。

(3)了解调节器参数、反馈系数、滤波环节参数的变化对系统动、静态特性的影响。

3.4思考题

(1)为什么双闭环直流调速系统中使用的调节器均为PI调节器?

(2)转速负反馈的极性如果接反会产生什么现象?

(3)双闭环直流调速系统中哪些参数的变化会引起电动机转速的改变?哪些参数的变化会引起电动机的最大电流的变化?

3.5实验方法

(1)双闭环调速系统调试原则

①先单元、后系统,即先将单元的参数调好,然后才能组成系统。

②先开环、后闭环,即先使系统运行在开环状态,然后再确定电流和转速均为负反馈后,可组成闭环系统。

③先内环、后外环,即先调试电流内环,再调试转速外环。

④先调整稳态精度,后调整动态指标。

(2)DJK02和DJK02-1上的“触发电路”调试

①打开DJK01总电源开关,操作“电源控制屏”上的“三相电网电压指示”开关,观察输入的三相电网电压是否平衡。

②将DJK01“电源控制屏”上“调速电源选择开关”拨至“直流调速”侧。

③用10芯的扁平电源,将DJK02的“三相同步信号输出”端和DJK02-1“三相同步信号输入”端相连,打开DJK02-1电源开关,拨动“触发脉冲指示”钮子开关,使“窄”的发光管亮。

④观察A、B、C三相的锯齿波,并调节A、B、C三相锯齿波斜率调节电位器(在各观测左孔测),使三相锯齿波斜率尽可能一致。

⑤将DJK04的“给定”输出Ug直接与DK02-1上的移相控制电压Uct相接,将给定开光S2拨到接地位置(Uct=0),调节DJK02-1上的偏移电压电位器,用双综示波器观察A相同步电压信号和“双脉冲观察孔”VT1的输出波形,使α=150°注意此处的α表示三相晶闸管电路中的移相角,它的0°移相角表示从同步信号过零点开始计算,两者存在相位差,前者比后者滞后30°)。

⑥适当增加给定Ug的正电压输出,观测DJK02-1上“脉冲观察孔”的波形,此时应观测到单窄脉冲和双窄脉冲。

⑦用8芯的扁平电缆,将DJK02-1面板上“触发脉冲输出”和“触发脉冲输入”相连,使得触发脉冲加到正反桥功放的输入端。

⑧将DJK02-1面板上的U1f端接地,用20芯的扁平电缆,将DJK02-1的“正桥触发脉冲输出”端和DJK02“正桥触发脉冲输入”端相连,并将DJK02“正桥触发脉冲”的六个开关拨至“通”,观正桥VT1~VT6晶闸管门极和阴极之间的触发脉冲是否正常。

(3)控制单元调试

①移相控制电压Uct调节范围的确定

直接将DJK04“给定”电压Ug接入DJK02-1移相控制电压Uct的输入端,“三相全控整流”输出接电阻负载R,用示波器观察Ug的波形。当给定电压Ug由零调大时,Ud将随给定电压的增大而增大,当Ug超过某一数值时,此时Ud接近为输出最高电压值Ud´,一般可确定“三相全控整流”输出允许范围的最大值为Udmax=0.9 Ud´,调节Ug使得“三相全控整流”输出等于Udmax,此时将对应的Ug´的电压值记录下来,Uctmax= Ug´,允许调节范围0~ Uctmax。如果我们把输出限幅定为Uctmax的话,则“三相全控整流”输出范围就被限定,不会工作到极限值状态,保证六个晶闸管可靠工作。记录Ug´于下表中:

将给定退到零,再按“停止”按钮,结束步骤。

②调节器调零

将DJK04中“调节器Ⅰ”所有输入端接地,再将DJK08中的可调电阻120K接到“调节器Ⅰ”的“4”、“5”两端,用导线将“5”、“6”短接,使“调节器Ⅰ”成为P(比例)调节器。用万用表的毫伏档测量调节器Ⅰ的“7”的输出,调节面板上的调零电位器RP3,使之电压尽可能接近于零。

将DJK04中“调节器Ⅱ”所有输入端接地,再将DJK08中的可调电阻13K接到“调节器Ⅱ”的“8”、“9”两端,用导线将“9”、“10”短接,使“调节器Ⅱ”成为P(比例)调节器。用万用表的毫伏档测量调节器Ⅱ的“11”端,调节面板上的调零电位器RP3,使之输出电位尽可能接近于零。

③调节器正、负限副值的调整

把“调节器Ⅰ”的“5”、“6”短接线去掉,将DJK08中的可调电容0.47uF接入“5”、“6”两端,使调节器成为PI(比例积分)调节器,将“调节器Ⅰ”所有输入端的接地线去掉,将DJK04的给定输出端接到调节器Ⅰ的“3”端,当加+5V的正给定电压时,调整负限幅电位器RP1,使之输出电压尽可能接近于零。

“调节器Ⅱ”的“9”、“10”短接线去掉,将DJK08中的可调电容0.47uF接入“9”、“10”两端,使调节器成为PI(比例积分)调节器,将“调节器Ⅱ”所有输入端的接地线去掉,将DJK04的给定输出端接到调节器Ⅱ的“4”端。当加+5V的正给定电压时,调整负限幅电位器RP2 ,使之输出电压尽可能接近于零;当调节器输出端加-5V的给定电压时,调整正限幅电位器RP1,使调节器Ⅰ的输出正限幅为Uctmax。

④电流反馈系数的整定

直接将“给定”电压Ug接入DJK02-1移相控制电压Uct的输入端,整流桥输出接电阻负载R,负载电阻放在最大值,输出给定调到零。

按下启动按钮,从零增加给定,使输出电压升高,当Ud=220V时,减小负载的阻值,调节“电流反馈与过流保护”上的电流反馈电位器RP1,使得负载电流Id=1.3A时,“2”端If的电流反馈电压Ufi=6V,这时的电流反馈系数β=Ufi/Id=4.615V。

⑤转速反馈系数的整定

直接将“给定”电压Ug接DJK02-1的移相控制电压Uct的输入端,“三相全控整流”电路接直流电动机负载,Ld用DJK02上的200mH,输出给定调到零。

按下启动按钮,接通励磁电源,从零逐渐增加到给定,使电机提速到n=1500rpm时,调节“转速变换”上转速反馈电位器RP1,使得该转速时反馈电压Ufn=-6V,这时的转速反馈系数α=Ufn/n=0.004V/(rpm)。

(4)开环外特性的测定

①DJK02-1控制电压Uct由DJK04上的给定输出Ug直接接入,“三相全控整流”电路接电动机,Ld用DJK02上200mH,直流发电机接负载电阻R,负载电阻放在最大值,输出给定调到零。

②增大负载(即减小负载电阻R阻值),使得电动机电流Id=Ied,可测出该系统的开环外特性n=f(Id),记录于表中:

将给定退到零,断开励磁电源,按下停止按钮,结束给定。

(5)系统静特性测试

①按图5-10接线,DJK04的给定电压Ug为正给定,转速反馈电压为负电压,直流发电机接负载电阻R,Ld用DJK02上的200mH,负载电阻放在最大值,给定的输出调到零。将“调节器Ⅰ”、“调节器Ⅱ”都接成P(比例)调节器后,接入系统,形成双闭环不可逆系统,按下启动按钮,接通励磁电源,施加给定,观察系统能否正常运行,确认整个系统的接线正确无误后,将“调节器Ⅰ”、“调节器Ⅱ”均恢复成PI(比例积分)调节器,构成实验系统。

②机械特性n=f(Id)的测定

A、发电机先空载,从零开始逐渐调大给定电压Ug,使电动机转速接近n=1200rpm,然后介入发电机负载电阻R,逐渐改变负载电阻,直至Id=Ied,即可测出系统静态特性曲线n=f(Id),并记录于下表中:

B、降低Ug,再测试n=800rpm时的静态特性曲线,并记录于下表中:

C、闭环控制系统n=f(Ug)的测定

(6)系统动态特性的观察

用慢扫描示波器观察动态波形。在不同的系统参数下(“调节器Ⅰ”的增益和积分电容、“调节器Ⅱ”的增益和积分电容、“转速变换”的滤波电容),用示波器观察、记录下列动态波形:

①突加给定Ug,电动机启动时的电枢电流Id(“电流反馈与过流保护”的“2”端)波形和转速n(“转速变换”的“3”端)波形。

②突加额定负载(20%Ied=>100%Ied)时电动机电枢电流波形和转速波形。

③突降负载(100% Ied=>20% Ied)时电动机的电枢电流波形和转速波形。

3.6实验报告

(1)根据实验数据,画出闭环控制特性曲线n=f(Uc)

(2)根据实验数据,画出两种转速时的闭环机械特性n=f(Id)。

(3)根据实验数据,画出系统开环机械特性n=f(Id),计算静差率,并与闭环机械特性运行比较。

(4)分析系统动态波形,讨论系统参数的变化对系统动、静态性能的影响。

3.7注意事项

(1)参见本章实验三的注意事项。

(2)在记录动态波形时,可先用双踪慢扫描示波器观察波形,以便找出系统动态特性较为理想的调节器参数,再用数字存储示波器或记忆示波器记录动态波形。

总结

参考文献

-

电力拖动实训报告

实训目的:通过电机与拖动的实训,能进一步掌握常用电工工具的使用,识别低压电器及电工材料,安装简单的电气线路,并了解电机拖动的工作原…

-

电机及拖动实习报告

张家口职业技术学院电机修理实习报告指导教师:刘素芳系别:电气工程系专业班级:08应用电子姓名:耿路平日期:20##年12月22日一…

-

电力拖动实训报告

实训目的:通过电机与拖动的实训,能进一步掌握常用电工工具的使用,识别低压电器及电工材料,安装简单的电气线路,并了解电机拖动的工作原…

-

电机电力拖动实训报告

仅供参考任何人不得以任何非法盈利目录电机绕组的设计与实训错误未定义书签一实训目的1二异步电机的基础理论221三相异步电动机的结构2…

-

电机拖动实训报告

三相异步电动机控制电路实训报告书班别:11机电1学号:**姓名:***组员:广东科学技术职业学院机械与电子工程学院20XX年6月目…

-

电力拖动实训报告

实训目的:通过电机与拖动的实训,能进一步掌握常用电工工具的使用,识别低压电器及电工材料,安装简单的电气线路,并了解电机拖动的工作原…

-

电力拖动实训报告

实训目的:通过电机与拖动的实训,能进一步掌握常用电工工具的使用,识别低压电器及电工材料,安装简单的电气线路,并了解电机拖动的工作原…

- 电力拖动实训报告册

-

电机电力拖动实训报告

仅供参考任何人不得以任何非法盈利目录电机绕组的设计与实训错误未定义书签一实训目的1二异步电机的基础理论221三相异步电动机的结构2…

-

电力拖动控制电路实习实作报告

德阳通用电子科技学校20xx年毕业论文电力拖动控制电路实习实作报告作者姓名汤洪智学号20xx010979班级08春秋西华电子指导老…

-

电机及拖动实习报告

张家口职业技术学院电机修理实习报告指导教师:刘素芳系别:电气工程系专业班级:08应用电子姓名:耿路平日期:20##年12月22日一…