路基填方试验段施工总结报告

路基填方试验段施工总结报告

根据施工规范和合同要求,20##年3月27日—4月1日我项目部成功进行了路基土方的实验段施工,现将施工成果和试验段总结报告上报。

为了指导以后的施工,我项目把试验段选在K648+430—K648+630段。该段设计为路基填方段,最大填筑高度为1.47米,我们计划分两层填筑素土。路基填方试验段施工时间为20##年3月27日。

一、试验段施工条件:依据设计K648+430—K648+630段填土高度,在此作96%区试验段有利于路基土方施工,带动路基上路堤填筑作业全面开工。

二、试验段施工技术准备:

1、试验段施工前,我项目部组织工程技术人员对取土场进行地形、备土场至施工现场的便道等,进行了踏勘,并取土样送检测中心进行击实试验。土样最佳含水量为 12.0%,最大密度 1.94g/cm3,各项指标均合格,可以做路基填料。

2、测量队依据设计图和现场标高计算出路基中、边桩坐标,使用GPS逐点放样,边桩撒灰线,对该段进行了平面位置和标高的测量,并按检验标准进行了检验。

3、按试验段检测布点图进行了布点放样、编号,并填报施工放样报验单,报请监理工程师进行了复核、批准。

4、对参加路基土方填筑作业的人员,从设计图、施工技术要求进行了施工前的技术交底,掌握施工要点,关键工序及衔接,检测项目及技术指标,做到人人心中有数,杜绝违反施工规范的现象发生。

5、按试验段施工技术方案和要求,进行了设备配置,详见路基填筑开工报告:路基试验段(施工)机械配置表 。

三、施工准备

1、整修便道:施工现场的施工便道由于重荷载车辆反复作用,已经有部分损坏,为确保交通畅通,进行了维修。

2、土源准备:本段路基填料为绿化平台备土,经试验检测符合路基填料要求。

3、下承层准备:作业队进场后应对路基填挖范围内的树木、树根、杂草及腐殖质土层等不宜用作路基填料的土方清除,清除深度为30cm。清表完成后进行填前碾压,用振动压路机碾压2遍三轮压路机碾压2遍后检测压实度,压实度合格进行填筑。

4、按试验段施工技术方案和要求,进行了设备配置,详见路基填筑开工报告:路基试验段(施工)机械配置表 。

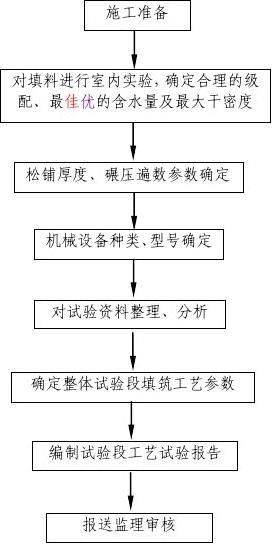

四、工艺流程

路基试验段(施工)工艺流程图

不合适

不合适

不合适

合适

不合格

合格

五、施工过程

1、挖掘机挖土备土,挖掘机按照设计深度一次挖到底,将土备至路右侧。

2、摊铺:由专人指挥推土机配合装载机将土摊铺至路基全宽,并初步整平,松铺平均厚度30cm。施工中,摊铺宽度大于路基宽度50mm以上。

3、整平、整形:装载机大体整平后,上平地机细平,不振动静压一遍,再上平地机精平,辅以人工对边角部分进行人工整平、整形。

4、含水量检测:经试验取土场土层含水量为12.5%,整平后开始碾压,静压一遍、振压2遍再静压2遍后检测压实度,较为理想,施工易控制。

5、依据检测点布置图进行放样,在此范围内取样进行压实度试验检测,对标高控制点进行标高测量。

6、碾压组合:按照施工方案设计,使用振动压路机静压2遍、振动碾压4遍、光面一遍。

7、碾压:碾压中由两侧向路中,先2档静压,2挡轻振,2遍1档强振、光面一遍。碾压轮迹重叠15~20cm,每侧超宽碾压,并较正常多2遍。

六、 试验段成果

在施工中进行了标高测量、压实度检测与碾压遍数的记录,通过以上记录和路基检验评定,计算出路基土方试验段成果汇总表,详见附表。

根据路基土方试验段成果汇总表,总结如下:

1、 松铺厚度及松铺系数:

路基填筑松铺(机械摊铺、整平后)平均厚度30cm,静压一遍后的厚度27.6cm(碾压第1遍),静压二遍后的厚度为24.2cm(碾压第2遍),轻振碾压一遍的厚度为22.5cm(碾压第3遍),轻振碾压第二遍后的厚度为21.5mm(碾压第4遍),强振碾压一遍后的厚度为20.6mm(碾压第5遍),强振碾压二遍后的厚度为20.4mm(碾压第6遍)。松铺系数分别为:

数据表明:松铺厚度30cm,碾压6遍后的厚度为20.4mm,松铺系数为,满足规范要求。

2、碾压机械组合及遍数:用YZ20JC振动压路机静压两遍,压实度达到;小振两遍,压实度达到0.894;再大振两遍,压实度达到0.926;光面完成。满足规范要求。

3、含水量不能偏小,稍大有利于压实。

4、机械组合可行。

5、碾压遍数:静压两遍 小振两遍 大振两遍 光面一遍

5、碾压遍数:静压两遍 小振两遍 大振两遍 光面一遍

能保证压实系数达 0.9以上。在施工中按碾压7遍进行控制。

第二篇:2路基填方试验段施工方案

路基填筑试验段施工方案

为确保铁路路堤填筑质量,为后续路基填筑大面积施工提供可靠的资料及相应的沉降参数,避免盲目施工给工程带来的损失,找出适合本标段施工的最佳施工方案,指导全线施工,特编制本方案。

一、编制依据

1、铁道部颁布《铁路路基施工规范》;~

2、铁道部颁布《铁路路基设计规范》;

3、铁道部颁布《铁路路基工程施工质量验收暂行标准》;

4、铁道部颁布《铁路工程土工试验方法》

5、本标段路基施工设计图;

6、建设单位、设计单位、监理单位的相关文件通知。

二、工程概况

根据本标段目前施工图到位情况以及征地拆迁、取土场、现场交通、水电情况等综合分析比较,将试验段定在DK158+885~DK159+052,全长167m,该地段原地貌为龙眼、荔枝果园,填筑范围内设计无涵渠、通道等构筑物,具有填筑施工时连续、完整的优势。

地质情况:此段路基地质土层自上而下依次为:

1、种植土、淤泥质粉质黏土或粉质黏土,层厚1.8~6.0m;

2、粗砂,黄褐色夹灰色,硬塑,层厚1.2~4.0m;

3、碎裂花岗岩,灰白色,硬土。

该段路基的地质及地表情况能代表本地区路基填方施工的特点。该段路基设计基本情况为:路基顶宽13m,纵坡为2.0‰,横坡为4%,

平均填高4.0m。设计主要工程数量为基床以下路堤本体填筑4170m3,基床底层填筑6726m3,换填渗水性材料4237m3,挖除松软土4237m3,总填方量为15073m3。

三、试验段试验的目的和范围

(一)试验段试验的目的

1、确定本地区经济合理的填料,选定满足施工要求的压实机具;确定科学合理的技术参数(填料最佳含水率、松铺厚度、碾压遍数、碾压行进速度)、现场质量控制措施,并提出试验报告;研究填料的压实系数、像我们这种填料没有压实系数孔隙率n、地基系数K30和动态变形摸量Evd之间的相关性。

2、验证铁道部颁布《新建时速200~250公里客运专线铁路设计暂行规定》,为今后的铁路建设积累施工经验和现场检测数据。

(二) 试验范围

1、基床底层(基床下部2.3m范围内)填筑的施工工艺;

2、基床以下部分路堤本体填筑施工工艺。

四、施工人员、施工机械设备及测量、检测仪器设备投入情况

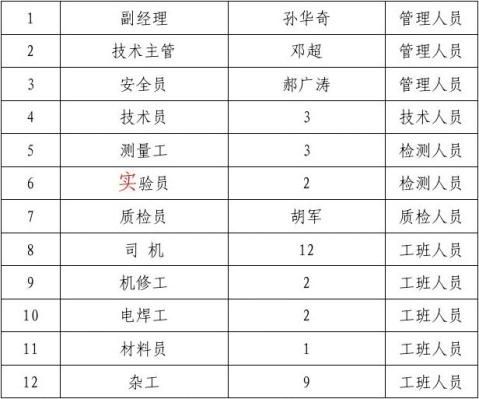

(一)管理、技术、质检、检测人员已全部到位,人员名单及相关资料见表1:

表1

投入试验段施工的主要人员列表

(二)投入试验段的主要施工机械设备

试验段路基填筑主要采用挖掘机开挖土方,自卸车装运土方,推土机初步平整,振动式压路机碾压,平地机修整填筑表面。所需主要机械设备见表2。

(三)测量、检测仪器设备的配备(见表3) (一)测量工作

根据设计院的交桩资料进行施工复测,恢复线路中间桩位,加水准点,测量路基横断面。

五、路基试验段的施工准备 表2

投入本试验段主要施工机械表

表3 测量、检测仪器设备表

(二)开挖排水沟

沿着地界线挖出排水沟,排出原地面积水,沟深80cm,并每隔100m 在路基两侧对称的开挖集水井,用水泵抽出积水。

(三)填料选择和室内试验

本标段内的取土主要取自DK159+400线路左侧1700米处采石场,

经过详细调查及取样检测表明,该石场石料属A、B 组填料,满足《新建时速200~250公里客运专线铁路设计暂行规定》、《铁路路基施工规范》及其他相关规范、标准的要求。本试验段基床底层填料选择A、

B 组填料;基床底层以下填筑选择A、B组填料及C组填料中的块石、碎石、砾石等填料。

(四)弃土场选择

因基底处理需挖除大量非适用路基填料的种植土及淤泥质黏土,故需选取合适的地点作为弃土场地。本着环保、经济、合理的原则,经实地勘察选用DK157+700处弃土场作为本试验段弃土场,运距约2km。

(五)基底处理

根据地质资料和设计文件要求,本段试验段路基在填筑前需进行基底处理。根据设计文件及现场实际情况,平均需要挖除原地面以下1.8m厚的种植土及淤泥质黏土,然后换填A、B组填料或渗水土,基底处理完成后,要对地基进行检测,在其符合客运专线对地基一般要求及设计要求后,才可进行上部填料的填筑。

(六)填前碾压

基底处理完成后,进行路基基床以下部分填筑。基底经晾晒待含水量适宜时进行填前碾压,达到规定的压实度。本段填高均大于1.5 米,填前碾压要求重型击实试验的压实度达到93%。

六、路基试验段施工工艺

本次试验段施工内容包括基底换填、基床底层以下路堤本体填筑

和基床底层填筑。

(一)参数试验施工工艺

第一步:试验松铺厚度(即30cm、35cm、40cm和45cm)。振动碾压机械为YZTK22Y,压路机行进速度为2km/h(四种松铺厚度均按虚拟的压实设备及行进速度进行)。

每一种松铺厚度情况下,按照下面的碾压顺序:先静压1遍加弱振2遍,以后按强振2遍加静压1遍作为一次组合碾压连续重复N次,每一次组合碾压后都进行密实度、孔隙率、含水量、K30值、Evd值测试,根据试验结果,确定合理的松铺厚度h和碾压遍数N。

第二步:试验压路机行进速度

在第一步得到的合理松铺厚度h基础上,用YZTK22Y作为振动碾压机械,分别以1km/h、2km/h、4km/h和6km/h的速度,按第一步确定合理的碾压次序和遍数进行碾压,测试不同行进速度碾压后的密实度、孔隙率、含水量、K30值、Evd值测试,根据试验结果提出合理经济可行的压路机行进速度。

第三步:试验压路机械

以YZT22B型光轮拖式振动压路机和YZ20振动压路机为振动碾压机械,按前两步所确定的松铺厚度、碾压遍数、碾压行进速度进行试验,比较三种压路机械在松铺厚度、碾压遍数、行进速度相同情况下的碾压效果,确定合理的压路机械。

(二)填筑施工

根据参数试验确定的参数进行试验段填筑施工。施工工艺如下:

图1 试验段填筑工艺试验流程图

1、虚铺厚度的控制

一种是方格网法,即上土前事先在下层上大号10×10m的方格网,并按车斗容量和预定摊铺厚度计算出每个方格网倒土车数,上土过程中要有专人现场指挥倒车土。

另一种是挂线法,即在路基中线即两侧路肩处分别打入钢钎,钢钎上以油漆标出预定摊铺高度,相邻两钢钎用颜色醒目的细线连接,推土机及平地机司机据此进行摊铺平整。因采用此法所得到的并非是真正的虚铺厚度,而是半压实状态的摊铺厚度,故采用挂线法设置的“虚铺”厚度比预定的小。因此,这两种方法可结合起来使用,以达

到最佳效果。

挖掘机挖装,自卸汽车运输,按放样宽度及虚铺厚度控制卸土量,检查含水量,含水量适宜时推土机摊铺整平,虚铺厚度及平整度符合要求后用压路机按规定碾压。按以往施工经验,一般碾压三遍后开始检查压实度,之后每增加碾压一遍即检查一次压实度,直至达到要求的压实度标准。铁路上只有细粒土才有压实系数,像我们这种填料应该是测试孔隙率。

2、卸土控制

填筑时采用按横断面全宽水平分层填筑。每层填料采用级配良好的混合填筑。填料最大粒径不得大于层厚的2/3,较大粒径的岩块进行破碎厚方可填入。填筑时,安排好运行路线,专人指挥卸碴。水平分层填筑,先两侧厚中央。(这是压路机作业时的施工顺序)

填筑前首先放出线路中桩和填筑边线,每10m钉出边线木桩,为保证路基边缘的压实度,边线应比设计线每边宽出30cm。按自卸汽车每车的方量和松铺厚度计算每10延长米范围内的卸土车数,以达到控制松铺厚度的目地。

3、摊铺整平

本试验段中基底换填渗水土、路堤本体及基床底层填料均采用同一种填料。首先检查填料的含水量,当填料含水量与其最佳优含水量之差不超过2%时立即予以摊铺整平,本次试验段按松铺厚度30cm、40cm、50cm34cm38cm42cm分别进行试验。填料的摊铺采用推土机,保证每一填层的平整度及层厚的均匀,摊平过程中不断用铁锹挖洞检查松铺厚

度。原则上每一层填筑时均须形成2%~4%的人字形横坡,有困难时可在基床底层逐步形成。在相邻两区段上下两层填筑接头处须错开不小于3m的距离。在沉降观测桩周围1m范围内的路基采用人工填筑整平。

4、碾压

摊铺整平后,松铺厚度、平整度和含水量符合要求即开始碾压。本试验段采用18T(激振力为36T)振动压路机两台,两台压路机以中线为界,各压半辐路基宽度,分别记录各自的碾压遍数及碾压速度。碾压时采取从两侧向中心的顺序,纵向进退式碾压,行与行轮迹重叠0.2~0.3m,横向同层接头处重叠0.4~0.5m,相邻两区段纵向重叠1.0~

1.5m,以保证无漏压、无死角,确保碾压的均匀性。碾压方法为:静压一遍,弱振碾压一遍,强振碾压2~6遍(同步检测结果定),弱振碾压一遍,最后再静压一遍消除轮迹。即:静压弱振强振弱振静压。

碾压行驶速度开始时用慢速(宜为2~3km/h),最大速度不超过4km/h。

5、压实检测

在每一填层碾压三遍后即用K30平板载荷仪检测地基系数K30、孔隙率n。检验方法按《铁路工程土工试验规程》(TB10102)规定的试验方法检验。

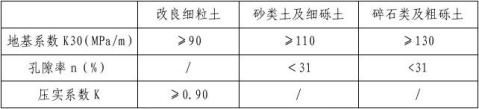

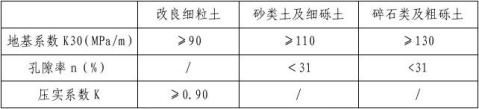

基床以下路堤压实标准如下表

基床表层压实标准如下表(应该是基床底层)

6、路基整修

路堤按设计标高填筑完成后,进行平整和测量。恢复中线,每20m设一桩,进行水平标高测量,计算平整高度,施放路肩边桩,修筑路拱,并用平碾压路机碾压一遍,使路面光洁无浮土,横向排水坡符合要求。

依据路肩边线桩,用人工按设计坡率挂线刷去超填部分,进行整修拍实。整修后的边坡应达到转折处棱线明显,直线处平直,变化处要顺。边坡刷去超填部分后,应作为一个流程进行整修夯实,做到坡面平顺没有凹凸,压实密度合格。

(三)试验成果

1、对不同填层厚度,不同碾压编数的检测数据进行整理分析,绘出碾压遍数与K30值和孔隙率n值变化曲线关系图,确定出不同填层厚度的碾压遍数。(由于检测时间不同,含水量不均匀也有差别,所以K30值差别也比较大,碾压遍数和Evd值应该才有曲线关系图)

2、对不同填层厚度的合理碾压遍数进行技术经济分析比较,确定最优的填层厚度和碾压遍数。

3、将以上各种施工记录和检测数据加以归纳总结,写出试验报告,报监理站和业主代表审查批准。(应该和施工方案一起报批)

试验段填筑工艺试验流程见“图1”。

七、质量保证措施

1、树立“百年大计,质量第一”思想,贯彻执行ISO9000 系列标准, 加强对施工过程的控制和记录。

2、加强对施工人员的专业技术培训,健全岗位责任制,由技术熟练、 经验丰富的职工从事技术复杂、难度大、精度高的工序或操作。

3、根据不同工艺特点和技术要求,选用满足施工要求的机械设备,健全各项机械管理制度,确保机械设备处于最佳使用状态。

4、各级技术人员应经常深入现场,对施工操作质量进行巡视检查,现场技术员对施工过程全程跟踪检查。

八、安全保证措施

1、本着“安全第一、预防为主”这一原则,提高安全意识,健全施 工现场意外伤害应急预案,认真学习岗位安全职责和安全操作规程,提高业务水平和劳动技能,树立安全生产、规范操作的思想,以防患于未然。

2、确保机械设备安全使用,机械设备操作人员必须遵循设备的操作规程,机械操作人员和机动车驾驶人员必须有相应的特殊工种上岗证书,严 禁无证上岗,严禁机械、设备带病和违章作业。

九、环保措施

1、在干燥季节,土石方运输及填筑施工时,要配备洒水车对施工便 道、 路基作业区进行洒水固尘。在土石方运输过程中,要跨越地方沥青(混凝土)路面时的,对运输车辆的车斗加设挡土板,并用彩条布等遮盖, 以防落土扬尘;运输车辆必须限速行车;对车辆碾压的污迹及由车上散落路面 的土石,要派人及时清除。

2、取土场开挖完毕,宜恢复为农田,不能恢复的则应整平,并设有向外的排水坡,在其上种植草皮、树木等加以绿化,以防造成水土流失。

3、弃土场选位时必须慎重,要综合考虑对农田、水利、河道、交通的影响。弃土场在封闭前要做适当处理,比如整平绿化等。

-

填石路基试验段施工总结

1编制依据1.1编制说明根据我标段于20xx年x月x日在YK102+100~YK102+220(ZK102+091.015~ZK1…

-

路基试验段施工总结报告

土石路基试验段施工总结报告一工程概况我单位承建了兰溪公路02标合同段主要起讫桩号为K10000终点桩号为K17120标段总长712…

-

土方路基试验段施工总结报告

路基填方试验段施工总结报告根据施工规范和合同要求20xx年5月初我项目成功进行了路基土方的实验段施工现将施工成果和试验段总结报告上…

-

路基试验段总结报告

宝汉高速公路宝鸡至陕甘界(BP10)路基桥梁工程K77+400~K77+500路基试验段总结报告为了全面展开路基砂砾填筑施工,我标…

-

土方路基填筑试验段施工总结报告

环东干道七上跨京津塘高速公路导行工程1标段土方路基填筑试验段施工总结报告一工程概况天津航空产业区配套基础设施项目环东干道七上京津塘…

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

填土路基试验段总结报告

下路堤填筑试验段总结报告下路堤填筑试验段于20xx年x月x日正式开始施工,历经2天的时间于20xx年x月x日结束,共完成路基填筑1…

-

公路路基试验段总结报告

路基试验段总结报告一、概况采用一级公路标准,第四合同段全长1.970km。工程项目以两座大中型桥梁和惠澳大道改造为主,需要新填筑路…

-

路基试验段总结报告

宝汉高速公路宝鸡至陕甘界(BP10)路基桥梁工程K77+400~K77+500路基试验段总结报告为了全面展开路基砂砾填筑施工,我标…

-

填土路基试验段总结报告

基床以下路堤填筑试验段总结报告基床以下路堤填筑试验段于20xx年x月x日正式开始施工,历经16天的时间于20xx年x月x日结束,共…

-

公路工程路基填方试验段施工总结报告

路基填方试验段施工总结报告根据施工规范和合同要求,20xx年x月x日我项目成功进行了路基土方的实验段施工,现将施工成果和试验段总结…