制冷压缩机实训报告

制冷压缩机实训报告

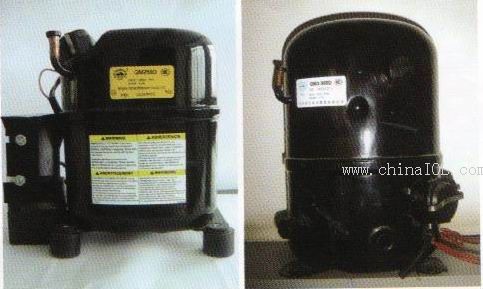

(一)往复式制冷压缩机

目录

一、 制冷压缩机的分类

二、 制冷压缩机的研究动态

三、 往复式制冷压缩机

1、 往复式制冷压缩机的工作原理

2、 往复式制冷压缩机工作过程

3、 往复式制冷压缩机的特点及技术标准

4、 往复式制冷压缩机在我国的发展

5、 往复式制冷压缩机国内外生产状况

6、 往复式制冷压缩机的技术进步

一、制冷压缩机的分类

制冷压缩机的种类和形式很多,根据其工作原理,可分为容积型和速度型两大类,如图3.1所示。

1、容积型 容积型压缩机是靠工作腔容积的改变实现吸气、压缩、排气等过程。容积 型压缩机根据其工作部件的运动形式,又分为往复式和回转式,前者活塞在气缸内作往复运动,而后者是工作部件在气缸内作回转运动,如图5-1所示的螺杆式、滑片式等压缩机均为回转式。但目前制冷工业使用最广泛的为活塞式压缩机,且机型有几十种之多。在容积型压缩机中,气体压力的升高是靠吸入气体的体积被强行缩小。

2、速度型 速度型压缩机是靠高速旋转的工作叶轮对蒸气做功,使压力升高并完成输 送蒸气的任务。这类压缩机根据蒸气的流动方向分为离心式和轴流式两种,其中应用较广的是离心式。在速度型压缩机中,气体压力的升高是靠气体的速度转化而来,即先使气体获得一定高速,然后再由气体的速度能转化为压力能。其主要形式是离心式制冷压缩机制冷压缩机根据其工作原理可分为容积型和速度型两大类。

所有制冷压缩机,根据其结构特点和工作原理,均有其最佳冷量使用范围。因此,当使用的冷量和条件不同时,应选用不同形式的压缩机,以获得最佳运行效果。

二、制冷压缩机的研究动态

随着制冷和空调设备的节能化和多用化,作为制冷技术心脏的压缩机的研究有很大进展。本文介绍日本国内外压缩机的学术会议和学术刊物上发表的研究论文,涉及活塞式、旋转式、涡线式、螺杆式等压缩机的最新动态。例如在涡线式压缩机方面,最近研究了几何学基本性能的解析、运动力学模型和稳定性、漏泄特性、振动特性、压力支持机构的最佳化、喷油性能、齿形曲线除渐。

三、 往复式制冷压缩机

1、 往复式制冷压缩机的工作原理

往复式压缩机有活塞式和膜片式两种式。在圆筒形气缸中有一个可做往复运动的活塞,气缸上有可控制进、排气阀。当活塞做往复运动时,气缸容积便周期性的变化,借以实现气体的吸进、压缩和排出。

2、往复式制冷压缩机的工作过程

(a)为压缩过程:当活塞下移到最低位置(称活塞的下止点)时,汽缸吸满蒸气。当活塞转而向上,这时吸、排汽阀门都关闭,汽缸容积缩小,蒸气被压缩,一直压缩到排汽压力为止。

(b)为排汽过程:当压力达到一定值(大于排汽管内压力)时,排汽阀开启,活塞继续上移,蒸气排出,一直到活塞上移到最高位置(这位置称活塞的上止点)时,排汽结束。

(c)是余隙膨胀过程:为了防止活塞与吸排汽阀碰撞,活塞上移到上止点时,活塞与汽缸顶部之间留有一定间隙,称余隙。当活塞转而向下运动时,排汽结束时留在余隙内的高压蒸气阻止吸汽阀开启,吸汽不能开始。这时余隙内的蒸气随着活塞下移而进行膨胀,一直膨胀到吸汽压力以下时才结束。

(d)是吸汽过程:吸汽阀开启,随着活塞往下运动而吸汽,一直进行到活塞下移到下止点为止。

3、往复式制冷压缩机的特点及技术标准

(一)往复式压缩机的特点

1、往复式压缩机与离心式压缩机比较

(1)无论流量大小都能达到所需压力,一般单级終压可达0、3至0。5MPa,多级压缩可达到100MPa。

(2)效率较高。

(3)气量调节时排气压力几乎不变。

(4)在一般压力范围内,对材料的要求不高,可用普通的金属材料。 2、主要缺点

(1)转速底,排气量较大时机器显得笨重。

(2)结构复杂,易损件多,日常维修量大。

(3)动平衡性差,运转时有振动,噪音大。

(4)排气量不连续,气流不均匀。

(二)往复式制冷压缩机的技术标准

往复式压缩机故障原因及处理编辑

4、往复式制冷压缩机在我国的发展

我国目前多数冰箱用压缩机主要以往复活塞式为主,生产线均使用往复式压缩机,在国内冰箱压缩机市场约占到87%左右;据相关数据显示,在这些企业中,生产能力最大的为300万台/年,最小的只有40万台/年。与国外企业相比,我国冰箱压缩机生产企业单厂的生产规模普遍较小,单厂最大的市场占有率不足15%。我国全部冰箱的压缩机产量总和也不及世界排名第一的巴西恩布拉科2400万台/年。

在这20多家生产企业中,以恩布拉科、扎努西为代表的合资企业有5家,其余多以技术设备引进及自我开发为主,另外还有7家是靠引进二手设备发展起来的。这造成我国冰箱压缩机企业的技术水平差异很大。据空调制冷大市场调查了解,随着国内冰箱行业的日渐成熟以及国产或合资的压缩机产品质量不断提高,行业竞争也日益加剧。通常高水平的压缩机企业满足中高档冰箱厂、中水平压缩机厂满足中档冰箱厂、低水平压缩机厂满足普通产品的需要。

当前我国制冷压缩机市场科大致分为以下三大类:首先是国外著名企业在中国合资的企业,如北京恩布拉科雪花、天津扎努西、上海扎努西、无锡松下、LG和春兰。据制冷快报记者了解,这些企业有国外大公司良好和不断更新的技术支持,其产品技术水平高且质量稳定;其次是技术和设备主要是从国外引进的企业,如广州冷机、加西贝拉和黄石东贝。这些企业的技术主要来自国外压缩机生产厂,如松下、日立、三菱和泰康。这些企业生产能力通常在100万台以上,具有相对先进的技术;最后是靠引进国外二手冰箱压缩机生产线起步以及靠自身力量独立发展的企业。这些企业设备较差,缺少技术支持,其产品处于国际上80年代水平。他们的产品主要供国内冷柜、饮水机生产和维修行业。

当前我国制冷压缩机市场科大致分为以下三大类:首先是国外著名企业在中国合资的企业,如北京恩布拉科雪花、天津扎努西、上海扎努西、无锡松下、LG和春兰。据制冷快报记者了解,这些企业有国外大公司良好和不断更新的技术支持,其产品技术水平高且质量稳定;其次是技术和设备主要是从国外引进的企业,如广州冷机、加西贝拉和黄石东贝。这些企业的技术主要来自国外压缩机生产厂,如松下、日立、三菱和泰康。这些企业生产能力通常在100万台以上,具有相对先进的技术;最后是靠引进国外二手冰箱压缩机生产线起步以及靠自身力量独立发展的企业。这些企业设备较差,缺少技术支持,其产品处于国际上80年代水平。他们的产品主要供国内冷柜、饮水机生产和维修行业。

5、往复式制冷压缩国内外生产状况

意大利

意大利主要生产风机的工厂是新比隆公司。该公司的前身是一家铸造厂。 1842 年建立于佛罗伦萨,下设7个分部和8 个分厂。 1899年即开始生产往复 式压缩机、发动机、阀门等产品。1960年开始生产离心压缩机。1963 年所生产的离心压缩机最高排气压力为 7MPa。 1964年从美国克拉克公司买进离心压缩机样机并在叶轮性能、高压浮环密封、转子动力学方面进行了大量的试验研究,于1966 年完成了290 个大气压高压离心压缩饥的工业性试验,制造出首台日产1100 吨合成氨用氮氢气离心压缩饥。1969 年又制成第一套合成尿素用离心压缩机,1975年完成70MPa 排气压力的天然气压缩机试车,并开始研制出压力在60MPa以上的氮、甲醇合成装置用离心压缩机。 该公司曾进行过排气压力为240MPa 的超高压聚乙烯离心压缩机的研制工作,并在 1973 年制成样机,但未得到实际应用。 该公司很重视设备改造和技术研究,1986 年对设备技术改造投入资金约 1417万美元,技术研究费用投入 1917 万美元;1987 年设备技术改造又投入 2385 万美元,技术研究费用再投入1283 万美元。为增强公司在国际市场上的竞争应变能力,于1991 年建立了 ClMS 叶轮加工中心,用于管理离心压缩机叶轮制造生产线。CIMS 加工中心有 5 个刀具预置站,14 个人工工作台,10 台高精度数控机床。 佛罗伦厂建有 11 个试车台位,最大功率为23530kW ,由燃气轮机驱动, 1975 年 8 月建成,安装在露天,可采用工业气体 ( 乙烯气、甲烷气等 ) 进行实际气体 的闭试循环试验。该公司在进行离心压缩机机械性能试车时采用 真空办法。以降低功率和噪声。 新比隆公司建立了完善的质量保证系统,并制定了严格的技术标准、检验标准,建立了完善的服务体系和培训制度,从而保证了产品技术水平占居世界前列。 据 80 年代中期资料所载,生产离心压缩机的主要工厂佛罗伦萨厂总人数约 20## 人,从事离心压缩机制造的工人仅 136 人,包括机加工工人 82 人、装配工人 40 人。而该厂年生产能力却很大:往复式压缩机 200 台、透平压缩机 100 台、燃气轮机 50 台、汽轮机 30 台、离心泵 500 台。 该公司生产的透平压缩机的品种型号有:MCL 系列 ( 水平剖分型 ) ,叶轮串联布置,直径为 250~1800mm ,有 88 个规格:2MCL 系列 ( 水平剖分型 ) ,叶轮背靠背布置,直径为 250~1000mm ,有 35 个规格; 3MCL 系列 ( 与 MCL 型相同 ) ,带中间冷却器。叶轮直径 420~1 000mm ,有 5 个规格; BCL 系列 ( 筒型 ) ,叶轮直径 250~1000mm, 有 56 个规格; 2BL 系列 ( 筒型 ) ,叶轮背靠背布置,直径为 250~1000mm ; PCL 系列 ( 筒型 ) ,叶轮直径为 500~1000mm ,有 9 个规洛; SRL 系列 ( 多轴组装型 ) ,叶轮直径为 250~450mm;DSRL 系列 ( 多轴组装型 ) ,双进气叶轮,直径为 250~450mm ,有 4 个规格; DMCL 系列 ( 水平剖分型 ),双进气背靠背布置叶轮;AN 型轴流式压缩机;AC 型轴流—离心复合式压缩机。 至 80 年代中期,新比隆公司生产各种离心压缩机已有 1000 多台,主要用于化工、石油化工、炼油、天然气等工业部门,产品遍及 40 多个国家和地区。该公 司制造的高压合成用二氧化碳压缩机在世界市场占有率为 70 %。 新比隆公司与国外专利技术交往频繁,引进的有美国克拉克公司的高压离心压缩机技术专利,美国通用电气公司的燃气轮机技术专利,德国西门子公司的工业汽轮机技术专利;输出的有美国帕森斯公司的往复式压缩机技术专利,法国里亚但蒂哥工程公司的往复式压缩机、离心式压缩机和轴流式压缩机技术专利,日本日立公司的离心压缩机技术专利,中国沈阳鼓风机厂的离心压缩机技术专利。

式压缩机、发动机、阀门等产品。1960年开始生产离心压缩机。1963 年所生产的离心压缩机最高排气压力为 7MPa。 1964年从美国克拉克公司买进离心压缩机样机并在叶轮性能、高压浮环密封、转子动力学方面进行了大量的试验研究,于1966 年完成了290 个大气压高压离心压缩饥的工业性试验,制造出首台日产1100 吨合成氨用氮氢气离心压缩饥。1969 年又制成第一套合成尿素用离心压缩机,1975年完成70MPa 排气压力的天然气压缩机试车,并开始研制出压力在60MPa以上的氮、甲醇合成装置用离心压缩机。 该公司曾进行过排气压力为240MPa 的超高压聚乙烯离心压缩机的研制工作,并在 1973 年制成样机,但未得到实际应用。 该公司很重视设备改造和技术研究,1986 年对设备技术改造投入资金约 1417万美元,技术研究费用投入 1917 万美元;1987 年设备技术改造又投入 2385 万美元,技术研究费用再投入1283 万美元。为增强公司在国际市场上的竞争应变能力,于1991 年建立了 ClMS 叶轮加工中心,用于管理离心压缩机叶轮制造生产线。CIMS 加工中心有 5 个刀具预置站,14 个人工工作台,10 台高精度数控机床。 佛罗伦厂建有 11 个试车台位,最大功率为23530kW ,由燃气轮机驱动, 1975 年 8 月建成,安装在露天,可采用工业气体 ( 乙烯气、甲烷气等 ) 进行实际气体 的闭试循环试验。该公司在进行离心压缩机机械性能试车时采用 真空办法。以降低功率和噪声。 新比隆公司建立了完善的质量保证系统,并制定了严格的技术标准、检验标准,建立了完善的服务体系和培训制度,从而保证了产品技术水平占居世界前列。 据 80 年代中期资料所载,生产离心压缩机的主要工厂佛罗伦萨厂总人数约 20## 人,从事离心压缩机制造的工人仅 136 人,包括机加工工人 82 人、装配工人 40 人。而该厂年生产能力却很大:往复式压缩机 200 台、透平压缩机 100 台、燃气轮机 50 台、汽轮机 30 台、离心泵 500 台。 该公司生产的透平压缩机的品种型号有:MCL 系列 ( 水平剖分型 ) ,叶轮串联布置,直径为 250~1800mm ,有 88 个规格:2MCL 系列 ( 水平剖分型 ) ,叶轮背靠背布置,直径为 250~1000mm ,有 35 个规格; 3MCL 系列 ( 与 MCL 型相同 ) ,带中间冷却器。叶轮直径 420~1 000mm ,有 5 个规格; BCL 系列 ( 筒型 ) ,叶轮直径 250~1000mm, 有 56 个规格; 2BL 系列 ( 筒型 ) ,叶轮背靠背布置,直径为 250~1000mm ; PCL 系列 ( 筒型 ) ,叶轮直径为 500~1000mm ,有 9 个规洛; SRL 系列 ( 多轴组装型 ) ,叶轮直径为 250~450mm;DSRL 系列 ( 多轴组装型 ) ,双进气叶轮,直径为 250~450mm ,有 4 个规格; DMCL 系列 ( 水平剖分型 ),双进气背靠背布置叶轮;AN 型轴流式压缩机;AC 型轴流—离心复合式压缩机。 至 80 年代中期,新比隆公司生产各种离心压缩机已有 1000 多台,主要用于化工、石油化工、炼油、天然气等工业部门,产品遍及 40 多个国家和地区。该公 司制造的高压合成用二氧化碳压缩机在世界市场占有率为 70 %。 新比隆公司与国外专利技术交往频繁,引进的有美国克拉克公司的高压离心压缩机技术专利,美国通用电气公司的燃气轮机技术专利,德国西门子公司的工业汽轮机技术专利;输出的有美国帕森斯公司的往复式压缩机技术专利,法国里亚但蒂哥工程公司的往复式压缩机、离心式压缩机和轴流式压缩机技术专利,日本日立公司的离心压缩机技术专利,中国沈阳鼓风机厂的离心压缩机技术专利。

英国

据 70 年代初期的统计,英国生产通风机的公司有 44 家,此后又有发展。生产通风机主要公司有: (1) 布鲁克斯通风设备公司。生产屋顶通风机,共有 24 种型号 129 个规格; (2) 凯兹·布耐克曼公司。生产离心和轴流通风机,共有 9 种型号 149 个规格; (3) 麦特和·耶兹公司。生产离心和轴流通风机,共 6 种型号83个规格; (4) 赛因特尔公司。生产离心和轴流通风机,共 7 种型号 58 个规格; (5) 伍德斯风扇公司。生产轴流通风机和通风器共 8 种型号 59 个规格;(6) 斯密斯风扇公司。生产离心和轴流通风机。共10 种型号 77 个规格。 生产通风机和鼓风机、压缩机的主要公司有: (7) 帕生斯公司。 1889 年由反动式汽轮机发明人C·A·Parsns 创建,产品以汽轮机、透平鼓风机为主,也制造电机和变压器; (8) 里维尔公司。 1898 年建立。生产离心压缩机已有 70 多年历史。除生产离心式压缩机外,还生产滑片式旋转压缩机、滑片旋转增压器、中高压润滑往复压缩机、液压控制设备;该公司是英国康普艾尔公司的一个子公司,仅生产水平剖分式离心压缩机,共 25 个机号。其最大进口流量为 1600m3/min ,最高排气压力为 4 MPa ; (9) 蒙登·西洛哥公司 该公司是 1988 年 1 月由詹姆斯·豪登公司和戴维森公司合并而成立的,合并前的詹姆斯·豪登公司是英国较大的一家通风机制造公司,于 1854 年由詹姆斯·豪登创建的。詹姆斯·豪登曾发明过船用锅炉强制通风系统。公司的主要产品有各种通风机、空气预热器、气体循环压缩机、螺杆压缩机、风力发电机。 詹姆斯·豪登公司生产通风机已有 100 多年的历史,所生产的通风机有离心式、轴流式、混流式,主要用于电站锅炉鼓、引风、矿井通风、烧结引风等方面。该公司设计的混流式通风机专门用作高粉尘条件下的锅炉引风机或排尘风机,最大型号可为66 万 kW 电站锅炉配套。该公司制造的大型双吸式离心通风机,叶轮直径达 5.3m ,除此,还制造动叶可调轴流通风机。 该公司从 1958 年起还制造了多台反应堆 ( 气冷堆 ) 用气体循环压缩机,为单级或多级式,最大机组可为 130 万 kW 核电站配套。这种压缩机可连续运行 8 年。 合并前的戴维森公司主要产品有各种通风机,其中包括钢铁、工业铜炉、建材、 矿井以及化学工业用特殊用途风机和高温风机。 合并后的公司仍以生产通风机为主。所生产的高温通风机型式有 BB24 单吸 ( 温 350 ℃ ) , BB24 双级 ( 温度 350 ℃ ) 。 BB50 双吸 ( 温度 350 ℃ ) , BB50 单级 ( 温度 450 ℃ ),CD68 单级 ( 温度 800 ℃ ) ,CD108 单吸 ( 温 1050 ℃ ) ;动叶可调轴流通风机的流量为 48.9~111.6 万 m3/h ,压力为 3285~4120Pa 。

矿井以及化学工业用特殊用途风机和高温风机。 合并后的公司仍以生产通风机为主。所生产的高温通风机型式有 BB24 单吸 ( 温 350 ℃ ) , BB24 双级 ( 温度 350 ℃ ) 。 BB50 双吸 ( 温度 350 ℃ ) , BB50 单级 ( 温度 450 ℃ ),CD68 单级 ( 温度 800 ℃ ) ,CD108 单吸 ( 温 1050 ℃ ) ;动叶可调轴流通风机的流量为 48.9~111.6 万 m3/h ,压力为 3285~4120Pa 。

6、往复式制冷压缩机的技术进步

对于制冷与空调系统而言,压缩机是其中重要的一部分,近年来,随着工业的发展和科技的进步,制冷压缩机也取得了很大的发展。近几十年来,伴随着材料、机械、电机、信息与控制、测试等工业的技术进步,制冷压缩机技术也得到了快速发展,制冷系统的整机能效比有了很大提高。

往复式压缩机的历史最长,各种型号齐全,广泛被制冷与空调业应用。其进一步分为全封闭式,半封闭式和开启式三种,对于全封闭式压缩机,它的电机封闭于压缩机机壳内,功率因名义转速不同而从0.05KW~22KW不等;因能够拆卸与维修,半封闭式功率范围很大,从5KW~110KW不等;开启式可用于低温、大冷量深冷冻结,及运输制冷系统,并有不同型号可供选择。其中半封闭式在世界各地生产量最大,在美国,欧洲,亚洲的很多国家的知名企业都在大量生产。

在目前往复式冰箱压缩机结构无重大变更的情况下,提高C.O.P的方法主要着眼于对机械效率、电机效率、指示效率、以及输气系数的不断优化。其中实现压缩机输气系数的不断提高,是提高压缩机性能不可缺少的环节。而影响输气系数的四大因素中,容积系数、压力系数、温度系数可通过经验的理论公式获得,可通过对公式中的各个影响因素进行优化而提高性能。但是泄露系数却无法通过理论公式计算,通常采用试验验证的方法进行总结。 本文将对高效压缩机开发过程中关于改善气体泄露途径的分析方法以及改善措施进行介绍,以求与业内研发人员共同交流和探讨。

(一)气体泄露途径

(一)气体泄露途径

连杆活塞往复式制冷压缩机的气体通常通过以下途径泄露——吸气阀密封面的不严密:

1、排气阀密封面的不严密

2、气缸壁与活塞外圆表面形成的间隙

3、气缸头部排气容积与吸气容积之间的隔离层处

4、气缸盖周围

5、气缸端面周围

6、吸气消音器头部周围

7,螺栓孔位置处

8。以及上下壳体焊缝缺陷、壳体外接管焊缝缺陷。

(二)泄露系数对压缩机输气系数的影响

压缩机输气系数:λ=λvλpλtλl

(1) λv:容积系数, λp :压力系数,λt :温度系数,λl::泄漏系数 以上各系数小于1 压缩机实际输气量很大 Ga=Ghλ

(2) Gh:理论输气量,Ga:实际输气量 从式中看出泄漏的存在使压缩机的实际输气量小于理论输气量。

(三)检漏方法: 上下壳体焊缝、壳体外接管焊缝处的泄露通常在压缩机的装配线上通过水槽检漏方法进行排除。具体就是通过在压缩机内部充注一定压力的干燥氮气以观察焊缝周围是否有气泡冒出。 气阀不动作状态下的检漏: 气阀不动作时,气缸盖组件(包含气缸盖、阀板、排气阀座、缸盖垫片、阀板垫片、气缸盖螺栓)的泄露在装配线通常是通过反向泄露测试方法进行。即通过装置设备对压缩机的排气室加注特定压力的干燥气体,观察在规定时间 t内排气室内气体压力下降值△P是否在允许范围内,如果压力下降值超过了规定的数值,则证明该气缸盖组件存在泄露,通过更换气缸盖、阀板、调整螺栓拧紧力矩、重新选配活塞或机架进行改善。不同结构设计、不同规格排量压缩机的允许压力下降值通常是不一样的,可通过实践总结获得。

(四)优化措施:针对以上影响泄漏的因素,其中由于零部件制造缺陷的可通过改善设备、提高加工工艺精度、加强过程控制进行改良。例如通过对阀座口研磨,消除阀座毛刺;而有些则是在零件结构设计初期就必需进行优化的因素,例如:通过CFD软件对不同的缸孔与活塞间隙、不同活塞密封段长度情况下气缸内的泄漏量进行模拟分析,采用气阀设计软件对阀片的升程高度进行模拟分析,采用 ANSYS软件对施加螺栓力后气缸盖、阀板、机架的受力变形情况进行静应力分析。随着仿真技术的进步,这些优化分析将越来越接近真实数据。以下样机试验表明通过对各密封环节优化设计并改进零部件精度后,压缩机输气系数增大,整机性能得到明显提升。 压缩机型号HHU70AA,制冷剂R600a,压缩机排量:6.6 cc,冷冻油粘度为7

排气阀片平面密封状况 冷量W 功耗W C.O.PW/W 噪音dBA

原状态1#压缩机 112.7 66.1 1.706 36.7

原状态2#压缩机 112.6 65.3 1.723 37.3

对密封环节优化后1#压缩机 114.6 64.8 1.769 36.9

对密封环节优化后1#压缩机 115.1 66.0 1.743 37.5

-

制冷实训报告

制冷综合实训报告本学期的第15~16周,我们进行了为期两周的制冷综合实训,其目的是通过实训使我们能把理论与实践紧密结合起来,此次实…

-

制冷实习报告

重庆大学学生实习报告制冷实习报告1各种空调系统实习期间我们参观了重庆宏美制冷设备有限公司重庆美的通用制冷设备有限公司川渝中烟工业公…

-

中南大学制冷专业实习报告

实习简介能源科学与工程学院热能与动力专业热动0805周永芳指导老师刘益才20xx0717实习总结报告大三暑假的这次实习从期末结束一…

-

制冷与低温实习报告

制冷与低温工程专业实习报告学院能源动力与工程学院班级能动B01姓名冷永强指导老师鱼剑琳文键谭宏博一实习的主要内容在鱼老师谭老师和文…

-

制冷压缩机实训报告

制冷压缩机实训报告一往复式制冷压缩机目录一制冷压缩机的分类二制冷压缩机的研究动态三往复式制冷压缩机1往复式制冷压缩机的工作原理2往…

-

实训报告格式

汽车诊断与检测实训一、实训目的(一)掌握电控发动机的结构和工作原理。(二)掌握汽油喷射系统的构造及原理。(三)了解汽车空调系统特点…

-

制冷实训报告

制冷综合实训报告本学期的第15~16周,我们进行了为期两周的制冷综合实训,其目的是通过实训使我们能把理论与实践紧密结合起来,此次实…

-

制药工程专业药剂学与制剂工程学校内实训报告格式与要求 柯雅瑜

福建农林植物保护学院药剂学与制剂工程学校内实训报告姓名柯雅瑜学号1022510020xx成绩指导老师黄彬彬实习地点福建农林大学植物…

-

制冷与空调方向认知实习报告

制冷与空调方向认知实习报告学院材料与能源学院专业能源与动力工程制冷与空调方向年级班别20xx级1班学号31130070学生姓名林某…

-

制冷实习报告

制冷实习报告制冷gt实习报告一一实习目的接触实际结合实际学以致用学有所获二岗位实习三个方向冷库中央空调的制冷系统的看图读图以及图纸…

-

3000字校内制冷实习总结

实习总结“没有实践,就没有发言权”,只有亲身经历过才会有那种超乎平常的感觉。我们的生产实习分为两个部分,可以选择去大连三洋公司,也…