机械制造工艺加工实训报告

实训报告

题目:轴承套加工工艺的制订

学生姓名:

学 号:

系 别:

班 级:

组 别:

指导教师:

实训任务:下图是某企业新产品轴承套的零件图,先小批量试制以检验其性能,试安排加工工艺。

1.确定生产类型

实训任务中,轴承套被安排小批量试制,显然属于小批量的生产类型。工艺人员重点在于工艺过程和工艺装备的设计。

2.轴承套的工艺性分析

(1) 零件结构

该零件是机械中常见的一种零件,其结构:零件的主要表面为同轴度要求较高的内外圆表面;内孔与外圆直径之差较小,故壁薄易变形较小,零件壁的厚度较薄且易变形;零件长度大于直径……零件的外圆表面多以过盈或过渡配合形式与机架或箱体孔配合起支承作用。内孔主要起导向作用或支承作用,常与轴配合。该零件表面由内、外圆柱面等表面组成,其中多个直径尺寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求。零件加工表面主要有端面、外圆表面、内圆表面。端面和外圆加工,通常在车床上进行,相对比较容易。内圆与外圆相比,孔加工的难度较大,加工同样尺寸精度的内孔和外圆时,则孔加工比较困难,往往需要较多的工序。常用的孔加工方法有:钻孔、扩孔、铰孔、镗孔、拉孔、磨孔以及各种孔的光整加工和特种加工。

(2) 尺寸精度

φ34js7外圆和φ22H7内圆表面有尺寸精度要求,因此,要分粗加工、半精加工和精加工阶段;粗加工和半精加工在普通外圆车床上加工,精加工选择磨床。

(3) 表面粗糙度

φ34js7外圆和22H7内圆表面粗糙度为0.8?m,零件左端面表面粗糙度为

1.6?m,这些表面的表面粗糙度值很小,经济加工法是磨削加工;其余表面的表面粗糙度比较大,经济加工法是粗磨加工方法。在万能磨床上进行加工。

(4) 形位精度

φ34js7外圆表面相对于A端面的圆跳动公差为φ0.03㎜,左端面相对于A端面的垂直度公差为0.03㎜。

(5) 热处理要求

图纸要求调质处理,安排在粗车之后,半精车之前,一获得良好的物理力学性能。

3.确定毛坯

轴类一般有两种毛坯:棒料和锻件。该零件的各轴直径相差不大,直接选择材料为15Mn的棒料。棒料的直径应该大于零件的最大的轴径φ42,确定选取φ50的圆钢。

4.确定基准

图纸上设计基准A表示的是φ22H7轴径的轴线,为此可以在轴的两端钻两个中心孔作为工艺基准,这样设计基准和工艺基准重合。从粗车到精加工之间的机械加工工序都以中心孔为基准,即基准同一。

5.工艺过程

(1) 工艺路线

工艺路线为:下料 → 车端面钻中心孔 → 粗车 → 钻 → 半精车 → 磨内圆 → 磨外圆 → 钻孔 → 检验 → 入库。

(2) 工艺过程

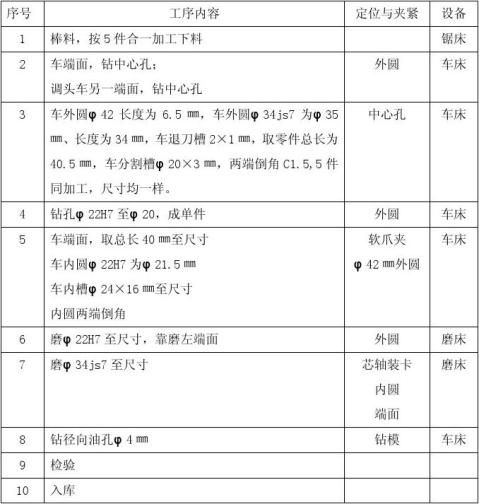

工艺过程如下表所示:

6.刀具,量具,夹具的选择

(1) 刀具

由于刀具材料的切削性能直接影响生产效率,工件的加工精度行表面质量,所以要正确选择刀具。该轴承套加工时应选用硬质合金材料刀具,车床上选用90度外圆车刀、端面车刀、中心钻等,具体的刀具选择应根据刀具的规格型号刀柄、刀具直径等主要参数选择。

(2) 量具

测量器具选择是根据被测零件的数量、材质特性、公差大小以及几何形状特点等。具体结合轴承套的要求,应选择游标卡尺、内径千分尺等。

(3) 夹具

合理地选择夹具,能保证加工精度,提高生产率,减轻工人的劳动强度。该轴承套为回转零件,选用软爪夹。

7. 工艺分析

①下料

选择在带锯床上切断,保证长度42±1㎜。在轴的两端留加工余量的原因是锯床切割后,两端面不平整。查附表12,该轴承套的端面工艺留量2A=2㎜.

②车端面钻中心孔

车端面的进给量。查附表1,可以选取f≈0.4㎜/r。

③粗车

粗车两个台阶,直径、长度的加工余量分别查附表3和附表4,φ42的直径加工余量为2㎜,直径偏差为h12,长度加工余量为1㎜;φ34的直径加工余量为2㎜,直径偏差为h12,长度加工余量为1.2㎜。

④钻孔

以轴两端的两个中心孔为圆心钻φ20的孔,φ22H7的直径加工余量为2㎜。 ⑤半精车

由于外圆对内孔的径向圆跳动要求在0.03mm内,用软卡爪装夹无法保证。因此半精车外圆时应以内孔为定位基准,使轴承套在小锥度心轴上定位,用两顶尖装夹。这样可使加工基准和测量基准一致,容易达到图纸要求。

车铰内孔时,应与端面在一次装夹中加工出,以保证端面与内孔轴线的垂直度在0.03mm以内。

⑥磨削外圆

磨削外圆直接夹持较困难,效率低,应当设计一个磨削芯轴,如图A所示。图中芯轴和工件内孔配合的外圆直径应选为较轻松的过渡配合或较紧的间隙配合,长度尺寸为39㎜,目的是使得能把工件夹持牢固,端部有螺母、垫片拧紧,另外芯轴靠近工件左端的轴径应比工件小一些,这样以方便工件拆卸。

⑦钻径向油孔

钻φ4孔的这道工序,如果手工划线、打样冲也比较麻烦,效率也低,应设计一个钻模,这样效率、精度都会大幅度提高,如图B所示。图中钻模和工件外圆配合的内孔直径应选为较轻松的间隙配合D9,原因是孔的形位公差没有特殊要求,拆卸也方便。

⑧检验

检验每一个尺寸,尤其要重点检验有尺寸精度和形位公差要求的项目,均满足图纸要求时,合格。

图A 磨削芯轴 图B 钻模

8.参考文献

李振杰主编, 《机械制造技术》 人民邮电出版社 。

第二篇:机械制造工艺学加工精度统计分析实验报告

机械制造加工精度的统计分析

一、 实验目的:

1.通过实验掌握加工精度统计分析的基本原理和方法,运用此方法综合分析零件尺寸的变化规律。

2.掌握样本数据的采集与处理方法,正确的绘制加工误差的实验分布曲线和 -R图并能对其进行正确地分析。

-R图并能对其进行正确地分析。

3.通过实验结果,分析影响加工零件精度的原因提出解决问题的方法,改进工艺规程,以达到提高零件加工精度的目的,进一步掌握统计分析在全面质量管理中的应用。

二、 实验用材料、工具、设备

1.50个被测工件;

2.千分尺一只(量程25~50);

3.记录用纸和计算器。

三、 实验原理:

生产实际中影响加工误差的因素是复杂的,因此不能以单个工件的检测得出结论,因为单个工件不能暴露出误差的性质和变化规律,单个工件的误差大小也不能代表整批工件的误差大小。在一批工件的加工过程中,即有系统性误差因素,也有随机性误差因素。

在连续加工一批零件时,系统性误差的大小和方向或是保持不变或是按一定的规律而变化,前者称为常值系统误差,如原理误差、一次调整误差。机床、刀具、夹具、量具的制造误差、工艺系统的静力变形系统性误差。如机床的热变形、刀具的磨损等都属于此,他们都是随着加工顺序(即加工时间)而规律的变化着。

在加工中提高加工精度。

常用的统计分析有点图法和分布曲线法。批零件时,误差的大小和方向如果是无规律的变化,则称为随机性误差。如毛坯误差的复映、定位误差、加紧误差、多次调整误差、内应力引起的变形误差等都属于随机性误差。

鉴于以上分析,要提高加工精度,就应以生产现场内对许多工件进行检查的结果为基础,运行数理统计分析的方法去处理这些结果,进而找出规律性的东西,用以找出解决问题的途径,改进加工工艺,提高加工精度。

四、 实验步骤:

1.对工件预先编号(1~50)。

2.用千分尺对50个工件按序对其直径进行测量,

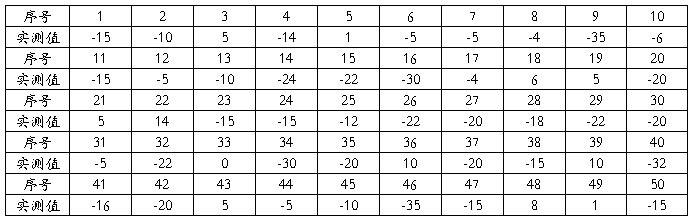

3. 把测量结果填入表并将测量数据计入表1。

表内的实测值为测量值与零件标准值之差,单位取µm

表1 工件轴径尺寸实测值 (单位:µm)

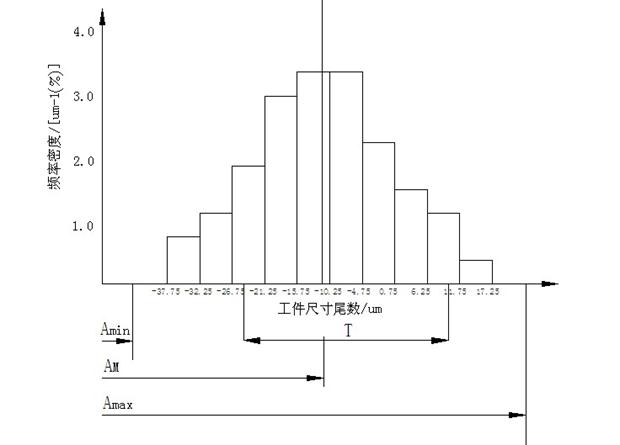

五、 数据处理并画出分布分析图:

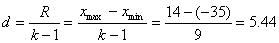

组 距:  µm

µm  µm

µm

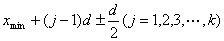

各组组界:

各组中值:

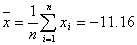

µm

µm

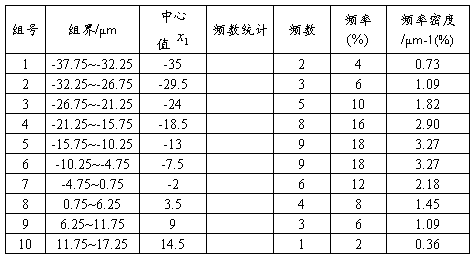

表2 频数分布表

六、 误差分析

1.加工误差性质

样本数据分布与正态分布基本相符,加工过程系统误差影响很小。

2.工序能力及其等级

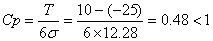

1)

2) 工序能力系数Cp:

Cp<1表明该工序工序能力不足,产生不合格率是不可避免的。

3.估算合格率和不合格率Q

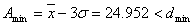

1) 工件要求最小尺寸 mm,最大尺寸

mm,最大尺寸 mm

mm

2) 工件可能出现的极限尺寸为

,故会产生不可修复的废品。

,故会产生不可修复的废品。 ,故将产生可修复的不合格产品。

,故将产生可修复的不合格产品。

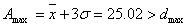

3) 不合格品率:

查表得:z=2.8时, F(z)=0.4974

-

机械加工实习报告范文

机械加工实习报告范文我们在老师的带领下去了,xxxx(xx)制冷设备有限公司精密加工部前加工课进行机械加工实习。期间,我接触了数控…

-

机加工实习报告

实习报告上个星期在机工车间呆了七天,比起在铸造,用七天时间把机加车间所有工序了解完可能会紧一点,了解的也有可能不是很充分,不过有李…

-

机械加工实习报告

机械认识实习实习目的:实践与理论相结合是高等工科院校实践教学的一个重要组成部分,是在校大学生理论联系实际的大课堂,是提高大学生综合…

-

机械加工实习报告

机械加工生产车间实习报告】个人发展与企业环境这两个星期的生产实习,主要是到机械加工工厂生产车间里面实习。其中有,塑胶模具厂,模具至…

-

生产加工实训报告

生产加工实训报告班级姓名学号指导老师日期20xx年12月18号前言对于即将步入生产工做的我们进行一为期两周的生产加工实训是非常有必…

-

机械制造工艺实习报告

参观实习报告课程名称:机械制造工艺学学院:机械工程学院专业:农业机械化及其自动化学生姓名:学号:年级:20xx级指导老师:20xx…

-

机械制造工程训练总结报告 金工实习报告

机械制造工程训练总结报告一直以来都很喜欢动手做各种物品,爱捣腾,我很享受捣腾的过程。做出东西来后会很有成就感。我小时候的大部分玩具…

-

机械制造实习报告范文

纸盒纸箱包装生产制作流程一、纸容器的加工纸容器是用于包装商品的纸板做的容器,如纸盒、级杯等。评价级容器的质量,不仅评价印刷的好坏,…

-

机械制造工程训练实习报告

机械制造工程训练实习报告1.型砂是由石英砂,黏结剂,涂料,附加物和水组成。应具备的性能有高的强度,高的耐火性,良好的透气性和退让性…

-

机械制造技术训练实习报告答案

机械制造技术训练实习报告答案部分训练一一1加热保温冷却显微组织力学性能2退火正火淬火回火3黑色金属有色金属4025030606以上…

-

机械加工专业实习报告

xxx年xx月,我们在xx工程实训中心进行了为期2周的机械加工实习。期间,我们接触了车、铣、刨、等工种的基本操作技能和安全技术教程…