开工总结

开工总结

1. 试运投产实际进程

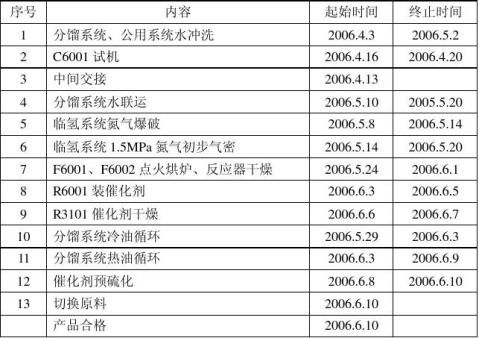

100×104t/a航煤加氢装置是广州石化千万吨炼油改扩建项目加氢联合装置的其中一部分,于4月13日进行预中交,由于现场有较多施工工程未完,于20xx年4月28日施工尾项基本完成,真正实现高标准中间交接。由于100×104t/a航煤加氢装置与200×104t/a加氢精制装置很多公用工程管线相连,而且两套装置距离太近,因此开工工作在200×104t/a加氢精制装置现场施工动火的情况下能进行,使开工周期有所延长,同时开工难度也变大。试车实际进程见试车实际进程下表:

表1 试车实际进程

2. 装置水冲洗及水联运

在装置实现中间交接之前,我们管理人员及操作人员提前一个月进入现场进行三查四定和熟悉流程,发现大量的施工质量问题及施工尾项,由于在开工前发现及时,给后期开工带来很大的帮助。但是由于整套装置属于加氢联合装置,公用工程系统总体隶属加氢裂化装置,航煤加氢装置在中交之后1.0MPa蒸汽管网系统及循环水系统才正式完工投用,为了不影响开工进度,装置没有蒸汽吹扫直接进行水冲洗。 2.1 装置水冲洗

1

由于此时加氢联合装置循环水及消防水系统施工尚未完成,无法投用,为了不影响开工进度,要求施工单位配合接管,直接用消防水管从联合装置外围引消防水进入装置进行水冲洗及水联运。

为了提高水冲洗质量,确保管线冲洗干净,技术管理人员先画好冲洗流程图,对操作人员进行上课讲解,在对装置管线分段进行水冲洗,要求操作人员进行签名确认。在进行水冲洗期间,主要存在以下问题:

1)由于装置公用工程水系统无法投用,从装置外围引水由于使用的管线及消防水管过长,有些管线送水非常困难,使水冲洗工作经常中断,严重影响水冲洗进度。

2)塔顶部及空冷器部分管线因为无法送水,只能从塔顶注缓蚀剂线给水,但因为管线过小,水冲洗效果比较差。

3)管线水冲洗分段进行,需要经常拆装法兰,但是由于施工单位配合水冲洗人员不足,使得水冲洗工作无法连续进行,经常一拖再拖。

2.2 装置水联运

由于引水水量不足,塔及容器装水非常困难,导致装置水联运常常无法正常进行。水联运期间主要存在以下问题:

1)管线水冲洗时,所有的仪表调节阀全部没有安装,水冲洗时所有调节阀只能全部走付线,这样无法对调节阀进行联校,更无法发现仪表调节阀存在的问题。

2)水冲洗时,相关塔、容器等设备的现场玻璃板尚未安装齐全,

3)现场机泵在水联运期间,出现较多设备问题,经过设备员联系相关单位处理后,使水联运能够正常进行,比较顺利。

3.3 总结

由于施工单位的工程施工进度问题,装置很多公用工程系统未达到投用条件,设备未全部安装完成,所以装置水冲洗、水联运未达到预期的效果,而且未经过低压蒸气吹扫,管线内很多赃物、杂质都未能完全清除干净。例如分馏系统产品线处装置,由于是设计修改部分,施工单位最后才进行施工,后来又发现设计的管道施工有误,又重新进行修改,严重影响开工进度。装置在蒸气吹扫及水联运之前,所有施工必须基本达到中交条件,确保所有公用工程系统达到投用条件,在蒸汽吹扫,水冲洗期间发现问题,这样才能为装置后期开工提供有力保障。

3. 临氢系统氮气吹扫、爆破、初步气密

3.1 系统隔离

航煤加氢装置引氮气吹扫爆破时,加氢精制尚有大量相关管线施工,为了确保安全,系统隔离工作显得非常重要,在这方面我们投入大量的人力物力。引氮 2

气技术人员先做好盲板隔离表,要求班组每个进行现场检查,之后班长进行确认,然后管理人员到现场确认,之后全部签名确认,确保做到两套装置的完全隔离。

3.2 氮气吹扫、炉管爆破顶水

反应系统压力较低,大部分管线上都安装有放空阀,因此氮气吹扫工作进行比较顺利,直接在低点进行放空排放出大量的焊渣等杂物,但是低压分离器V6002顶部管线在吹扫时因为无法放空,使得放空调节阀及压力控制阀都出现被焊渣卡住现象。由于反应进料加热炉塔底重沸炉采用的是U型炉管,炉管内存在很多试压水无法排放,因此反复爆破多次炉管内仍有存水。循环氢压缩机进出口管线采用酸洗的方法,效果较好。

塔底重沸炉采用的也是U型炉管,顶水时将炉管出口用“8”字盲板隔离,并拆开盲板前法兰放空,直接用进料调节阀后的蒸汽给蒸汽顶水,效果比较理想。

3.3 氮气气密

氮气管网压力为0.7MPa,反应系统压力试压至氮气最高压力,发现漏点较多,重点在换热器E6001法兰处及压缩机进出口管段,经过处理后都顺利完成。

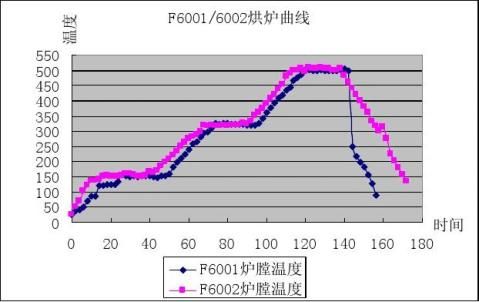

4. F6001、F6002烘炉

按照开工网络进度,5月25日对F6001、F6002进行烘炉。F6001采用氮气进行循环,F6002直接用两路进料调节阀后蒸汽作为烘炉介质,为了防止烘炉时放空声音过大,在炉管出口放空处临时安装了两个消音器。

F6001在烘炉期间发现四路出料炉管其中一支炉管温度指示较其它三支温度低20℃,炉膛温度升至500℃时,温差有40℃之多,经分析,开始认为是炉管内可能仍有存水,未完全蒸发,但是温度至150℃时,温度仍然低,之后拆开保温测量发现管线表面温度已经超过150℃,后查热电偶规格书发现四路出口热电偶插入深度都不够,由于更换周期较长,烘炉结束后将热电偶管嘴全部割短后再安装,能够达到测量要求,在之后催化剂干燥过程中四路出口温度显示全部正常。炉膛温度有一支热电偶由于被对流段炉管顶住,导致无法插入,后经过错位,在炉壁上重新开孔安装正常。

F6002由于使用蒸汽顶水,炉膛温度已经升至100℃,所以在烘炉开始阶段无法按照升温曲线以5~6℃/h升温至150℃。在320℃恒温过程中由于蒸汽压力波动导致温度突然升至360℃,后经过开大给蒸汽量,温度趋于正常,在烘炉后期,通过逐步调整瓦斯量及蒸汽量,实际升温曲线控制得非常好。

在烘炉过程中,对临氢系统管线、设备的热膨胀情况进行了检查。烘炉结束后按常规开炉检查,对衬里表面脱落部位及可能脱落部位进行修补。开炉检查后未发现有需要修补的部位,主要原因是加热炉内部耐火层采用陶纤材料,含水量少,烘炉时不易开裂。只有热电偶引出管口衬里有点不全面,经处理后无问题。 3

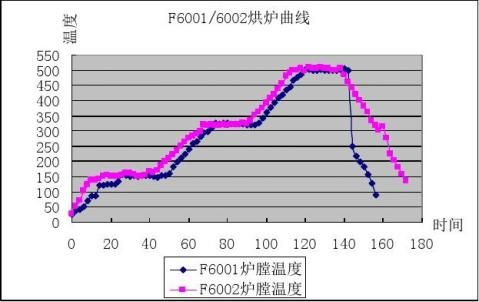

烘炉曲线见下表:

表2 F6001/F6002烘炉升温曲线

5. 催化剂装填

航煤加氢装置采用的是石科院研制开发的RHSS技术,催化剂也是石科院开发的精制催化剂RSS-1A和保护剂RGO-1,外形为三叶草形。催化剂运到现场后进行抽查,碎颗粒较少。装催化剂保护用的瓷球按石科院的工艺要求应该采用惰性瓷球,但洛阳设计院定的方案为活性瓷球,后经三方研究决定,采用开孔活性瓷球。

按开工计划6月3日开始装催化剂,由上海阳申公司进行。催化剂的装填对装置的运行非常重要,如果装填不均匀很容易使物料偏离,造成床层温度不平衡。装填之前工艺人员与装填公司人员一起到反应器内进行测量和画线,装填期间安排专人在反应器顶部进行监督及测量,要求每装入一斗催化剂后耙平,确保催化剂的装填高度正确无误。由于反应器内催化剂采用的单床层装填,因此装填工作比较顺利。

装填过程中,考虑到实际装填量与理论装填量存在出入,将精制剂的装填高度加大了300mm,确保精制剂的装入量。

催化剂的理论装填高度与实际装填数据见表3:

4

催化剂装填数据表3

6. 催化剂干燥

催化剂装填工作完成后,对反应器头盖复位,发现反应器顶部法兰有磨损痕迹,这是由于在催化剂装填工作中对设备保护不足造成的,后经砂纸打磨处理后进行复位,无问题。但是在氮气气密时发现反应器出口热电偶法兰泄漏严重,原因是热电偶的安装面为平面,但是管嘴法兰为凹凸面,导致无法密封。立即要求施工单位连夜对管嘴进行更换,没有影响开工进度。

催化剂干燥直接按干燥方案进行,按规程启动循环氢压缩机,由于航煤加氢循环氢压缩机采用的是往复式压缩机,因此操作无太大问题。建立氮气循环后,确认在低压分离器V6002底部排凝阀进行排水称重。排水称重前先用水标定好一只水桶,在水桶的上标好5kg及10kg刻度,每次排水时装到刻度位置倒掉,然后再重新排放。

催化剂干燥直接按250恒温进行,在催化剂干燥阶段,要求进料加热炉出口温度300,恒温时要求催化剂床层最低点温度达到250后开始计算恒温时间,恒温4小时后降温。脱水要求每1小时进行一次,到达恒温时间,连续2小时脱不出水后确认干燥结束。

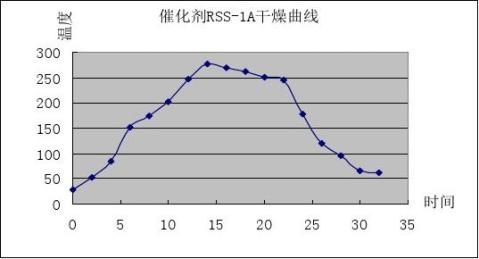

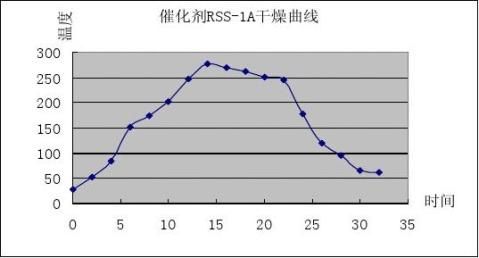

6月6日16:00开始点加热炉升温,6月7日16:00干燥结束,脱水共计90kg, 脱水率=切水总量/催化剂总量×100%=100×0.09/31.8%=0.283%。催化剂干燥曲线见下表。

表4 催化剂干燥升温曲线

5

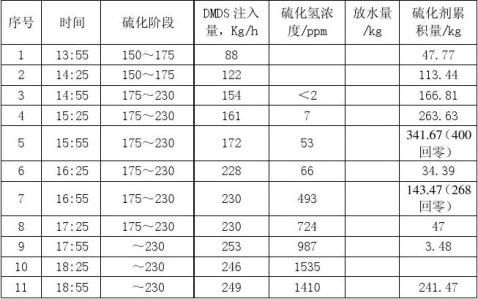

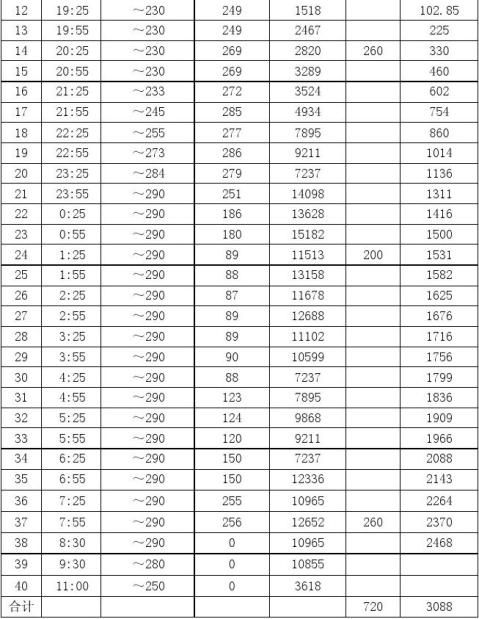

7. 催化剂预硫化

催化剂的硫化采用的是湿法硫化,硫化油为直馏航煤,硫化剂为DMDS。操作按编制好的预硫化方案进行,6月9日10:00开始进料,流量控制85t/h,然后改通低分至不合格线外甩油2~3小时,与石科院专家确认硫化油合格后,13:00开始注硫化剂。6月10日在停止注硫化剂的情况下8:30及9:30连续两次分析硫化氢浓度超过10000ppm,10:00与石科院专家确认预硫化结束。切出水量为0.72t,共用硫化剂3.089t,催化剂理论需硫量为3.08吨,实际用硫量与理论需硫量一致,说明催化剂预硫化非常彻底。

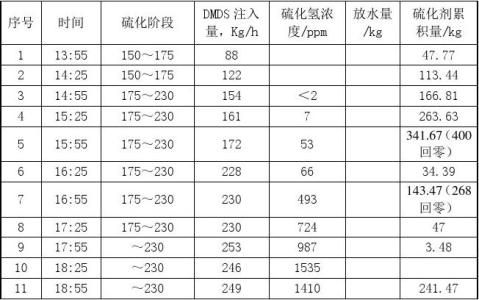

预硫化期间,注硫量及硫化氢浓度分析数据见下表:

表5 催化剂预硫化分析数据

6

在预硫化期间,石科院专家列出了以下几点注意事项,各班组在操作时都做得比较好。

1)150℃向系统进油,流量控制85t/h,从低分外甩脏油至少2小时,如果油脏的情况下适当延长外甩油时间。

2)开始注硫化剂是反应器上床层温度175℃,低分压力≮1.5MPa,循环氢压缩机全量循环。

7

3)290℃恒温前硫化氢浓度超过10000ppm,则注硫量减半。

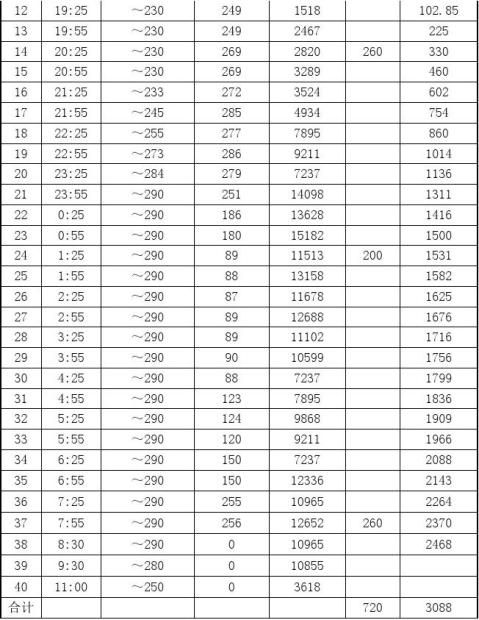

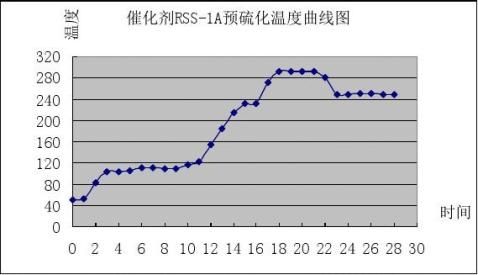

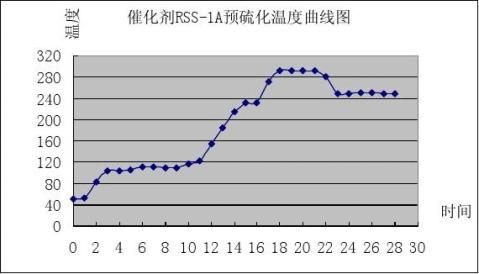

预硫化升温曲线见下表:

表6 催化剂预硫化温度曲线图

8. 分馏系统油运

由于分馏系统可提前开工,因此在催化剂干燥时,分馏系统已经开始收油。 分馏系统按收油流程收油至分馏塔后,塔底重沸炉直接按升温曲线进行升温,由于水冲洗期间管线内尚有存水,油水混合后进入塔底泵很容易造成泵抽空,因此分馏系统与原料油罐建立装置外循环,在中间罐进行脱水,这样做效果不错,没有造成塔底泵抽空。

升温期间,塔顶回流比较难以建立,回流泵开启后,塔顶温度降低,回流罐液位下降,容易造成塔顶回流泵抽空,后来塔底温度升至230℃后,塔顶回流慢慢建立。

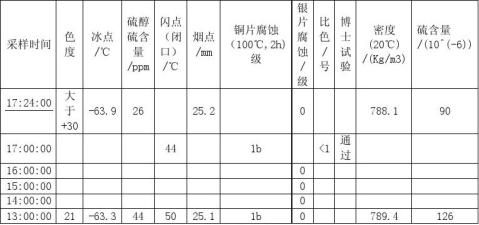

9. 切换原料油

预硫化结束后,改通低分至不合格油线外甩硫化油,6月10日12:30外甩硫化油结束,切换航煤原料进装置,低分油改至分馏系统,与原料油罐进行装置外大循环,反应系统进料温度250℃,低分压力1.5MPa,进料流量由85t/h调整至80t/h,并通知中试对航煤产品进行采样分析,18:20接到中试分析结果航煤银片腐蚀0级,闪点合格。22:00连续两个产品样分析合格,产品改至航煤产品罐。产品具体分析数据见下表:

表7 航煤产品分析数据表

8

至此航煤加氢装置开车一次性成功,提前三天产品合格。

10. 经验及总结

作为第一次参加一套新装置的筹备及开车工作,有很多直接总结的地方,具体如下:

1)在开工筹备阶段,对流程图的学习和审查工作非常重要,读懂流程图对整套装置的系统理解、运用很有帮助。

2)施工图的审查,由于我们拿到第一手资料的时间比较晚,已经临近试车阶段,所以对施工图的审查工作所花时间不多,效果也不理想,特别是设计出的设计修改部分流程图及施工图,根本没有资料,这样对现场的早期介入检查很有影响,使得施工中的很多不合理的地方到试车阶段才被发现,重新整改又将影响开工进度。

3)水冲洗及临氢系统的爆破吹扫、气密准备工作。大管线的水冲洗的准备工作比较充分,但是有些小管线准备不是非常周详,而其由于客观原因影响,水冲洗工作不是非常理想。由于经验不足,在临氢系统的爆破吹扫、气密准备工作相对来说,做得不好,很多系统事先都没有考虑充分,只能后面看一步做一步,比较被动。

4)系统气密工作,由于施工质量问题较多,使得气密工作重复好几次才全部检查并处理完,好在由于外在原因使得开工进度推迟,否则将严重拖后。

5)催化剂的装填,虽然在装填催化剂时有安排人在现场进行全程监督,而且增加了催化剂的装填高度,但是催化剂的装填量还是比设计理论值少不少,而且装填密度也只有0.728,相对偏小。

6)培训工作是我们做得比较好的地方,由于是新装置,对每个人员来说都是 9

陌生的,包括管理人员,因此在试车前一个月要求班组人员进入现场学习流程,对着流程图查找现场存在的问题,这种方式对学习流程及查找问题都很有帮助,从试车初期到开工结束,航煤加氢装置共发现问题625项,班组大部分人员对装置都非常熟悉,这在开工后期表现比较明显,每个班组都能单独处理好各种突发性问题,确保装置的一次性开车成功。 10

第二篇:航煤首次开工总结

100×104t/a航煤加氢开工总结

1. 试运投产实际进程

100×104t/a航煤加氢装置是广州石化千万吨炼油改扩建项目加氢联合装置的其中一部分,于4月13日进行预中交,由于现场有较多施工工程未完,于20xx年4月28日施工尾项基本完成,真正实现高标准中间交接。由于100×104t/a航煤加氢装置与200×104t/a加氢精制装置很多公用工程管线相连,而且两套装置距离太近,因此开工工作在200×104t/a加氢精制装置现场施工动火的情况下能进行,使开工周期有所延长,同时开工难度也变大。试车实际进程见试车实际进程下表:

表1 试车实际进程

2. 装置水冲洗及水联运

在装置实现中间交接之前,我们管理人员及操作人员提前一个月进入现场进行三查四定和熟悉流程,发现大量的施工质量问题及施工尾项,由于在开工前发现及时,给后期开工带来很大的帮助。但是由于整套装置属于加氢联合装置,公用工程系统总体隶属加氢裂化装置,航煤加氢装置在中交之后1.0MPa蒸汽管网系统及循环水系统才正式完工投用,为了不影响开工进度,装置没有蒸汽吹扫直接进行水冲洗。 2.1 装置水冲洗

1

由于此时加氢联合装置循环水及消防水系统施工尚未完成,无法投用,为了不影响开工进度,要求施工单位配合接管,直接用消防水管从联合装置外围引消防水进入装置进行水冲洗及水联运。

为了提高水冲洗质量,确保管线冲洗干净,技术管理人员先画好冲洗流程图,对操作人员进行上课讲解,在对装置管线分段进行水冲洗,要求操作人员进行签名确认。在进行水冲洗期间,主要存在以下问题:

1)由于装置公用工程水系统无法投用,从装置外围引水由于使用的管线及消

防水管过长,有些管线送水非常困难,使水冲洗工作经常中断,严重影响水冲洗进度。

2)塔顶部及空冷器部分管线因为无法送水,只能从塔顶注缓蚀剂线给水,但

因为管线过小,水冲洗效果比较差。

3)管线水冲洗分段进行,需要经常拆装法兰,但是由于施工单位配合水冲洗

人员不足,使得水冲洗工作无法连续进行,经常一拖再拖。

2.2 装置水联运

由于引水水量不足,塔及容器装水非常困难,导致装置水联运常常无法正常进行。水联运期间主要存在以下问题:

1)管线水冲洗时,所有的仪表调节阀全部没有安装,水冲洗时所有调节阀只

能全部走付线,这样无法对调节阀进行联校,更无法发现仪表调节阀存在的问题。

2)水冲洗时,相关塔、容器等设备的现场玻璃板尚未安装齐全,

3)现场机泵在水联运期间,出现较多设备问题,经过设备员联系相关单位处

理后,使水联运能够正常进行,比较顺利。

3.3 总结

由于施工单位的工程施工进度问题,装置很多公用工程系统未达到投用条件,设备未全部安装完成,所以装置水冲洗、水联运未达到预期的效果,而且未经过低压蒸气吹扫,管线内很多赃物、杂质都未能完全清除干净。例如分馏系统产品线处装置,由于是设计修改部分,施工单位最后才进行施工,后来又发现设计的管道施工有误,又重新进行修改,严重影响开工进度。装置在蒸气吹扫及水联运之前,所有施工必须基本达到中交条件,确保所有公用工程系统达到投用条件,在蒸汽吹扫,水冲洗期间发现问题,这样才能为装置后期开工提供有力保障。

3. 临氢系统氮气吹扫、爆破、初步气密

3.1 系统隔离

航煤加氢装置引氮气吹扫爆破时,加氢精制尚有大量相关管线施工,为了确保安全,系统隔离工作显得非常重要,在这方面我们投入大量的人力物力。引氮 2

气技术人员先做好盲板隔离表,要求班组每个进行现场检查,之后班长进行确认,然后管理人员到现场确认,之后全部签名确认,确保做到两套装置的完全隔离。

3.2 氮气吹扫、炉管爆破顶水

反应系统压力较低,大部分管线上都安装有放空阀,因此氮气吹扫工作进行比较顺利,直接在低点进行放空排放出大量的焊渣等杂物,但是低压分离器V6002顶部管线在吹扫时因为无法放空,使得放空调节阀及压力控制阀都出现被焊渣卡住现象。由于反应进料加热炉塔底重沸炉采用的是U型炉管,炉管内存在很多试压水无法排放,因此反复爆破多次炉管内仍有存水。循环氢压缩机进出口管线采用酸洗的方法,效果较好。

塔底重沸炉采用的也是U型炉管,顶水时将炉管出口用“8”字盲板隔离,并拆开盲板前法兰放空,直接用进料调节阀后的蒸汽给蒸汽顶水,效果比较理想。

3.3 氮气气密

氮气管网压力为0.7MPa,反应系统压力试压至氮气最高压力,发现漏点较多,重点在换热器E6001法兰处及压缩机进出口管段,经过处理后都顺利完成。

4. F6001、F6002烘炉

按照开工网络进度,5月25日对F6001、F6002进行烘炉。F6001采用氮气进行循环,F6002直接用两路进料调节阀后蒸汽作为烘炉介质,为了防止烘炉时放空声音过大,在炉管出口放空处临时安装了两个消音器。

F6001在烘炉期间发现四路出料炉管其中一支炉管温度指示较其它三支温度低20℃,炉膛温度升至500℃时,温差有40℃之多,经分析,开始认为是炉管内可能仍有存水,未完全蒸发,但是温度至150℃时,温度仍然低,之后拆开保温测量发现管线表面温度已经超过150℃,后查热电偶规格书发现四路出口热电偶插入深度都不够,由于更换周期较长,烘炉结束后将热电偶管嘴全部割短后再安装,能够达到测量要求,在之后催化剂干燥过程中四路出口温度显示全部正常。炉膛温度有一支热电偶由于被对流段炉管顶住,导致无法插入,后经过错位,在炉壁上重新开孔安装正常。

F6002由于使用蒸汽顶水,炉膛温度已经升至100℃,所以在烘炉开始阶段无法按照升温曲线以5~6℃/h升温至150℃。在320℃恒温过程中由于蒸汽压力波动导致温度突然升至360℃,后经过开大给蒸汽量,温度趋于正常,在烘炉后期,通过逐步调整瓦斯量及蒸汽量,实际升温曲线控制得非常好。

在烘炉过程中,对临氢系统管线、设备的热膨胀情况进行了检查。烘炉结束后按常规开炉检查,对衬里表面脱落部位及可能脱落部位进行修补。开炉检查后未发现有需要修补的部位,主要原因是加热炉内部耐火层采用陶纤材料,含水量少,烘炉时不易开裂。只有热电偶引出管口衬里有点不全面,经处理后无问题。 3

烘炉曲线见下表:

表2 F6001/F6002烘炉升温曲线

5. 催化剂装填

航煤加氢装置采用的是石科院研制开发的RHSS技术,催化剂也是石科院开发的精制催化剂RSS-1A和保护剂RGO-1,外形为三叶草形。催化剂运到现场后进行抽查,碎颗粒较少。装催化剂保护用的瓷球按石科院的工艺要求应该采用惰性瓷球,但洛阳设计院定的方案为活性瓷球,后经三方研究决定,采用开孔活性瓷球。

按开工计划6月3日开始装催化剂,由上海阳申公司进行。催化剂的装填对装置的运行非常重要,如果装填不均匀很容易使物料偏离,造成床层温度不平衡。装填之前工艺人员与装填公司人员一起到反应器内进行测量和画线,装填期间安排专人在反应器顶部进行监督及测量,要求每装入一斗催化剂后耙平,确保催化剂的装填高度正确无误。由于反应器内催化剂采用的单床层装填,因此装填工作比较顺利。

装填过程中,考虑到实际装填量与理论装填量存在出入,将精制剂的装填高度加大了300mm,确保精制剂的装入量。

催化剂的理论装填高度与实际装填数据见表3:

4

催化剂装填数据表3

6. 催化剂干燥

催化剂装填工作完成后,对反应器头盖复位,发现反应器顶部法兰有磨损痕迹,这是由于在催化剂装填工作中对设备保护不足造成的,后经砂纸打磨处理后进行复位,无问题。但是在氮气气密时发现反应器出口热电偶法兰泄漏严重,原因是热电偶的安装面为平面,但是管嘴法兰为凹凸面,导致无法密封。立即要求施工单位连夜对管嘴进行更换,没有影响开工进度。

催化剂干燥直接按干燥方案进行,按规程启动循环氢压缩机,由于航煤加氢循环氢压缩机采用的是往复式压缩机,因此操作无太大问题。建立氮气循环后,确认在低压分离器V6002底部排凝阀进行排水称重。排水称重前先用水标定好一只水桶,在水桶的上标好5kg及10kg刻度,每次排水时装到刻度位置倒掉,然后再重新排放。

催化剂干燥直接按250恒温进行,在催化剂干燥阶段,要求进料加热炉出口温度300,恒温时要求催化剂床层最低点温度达到250后开始计算恒温时间,恒温4小时后降温。脱水要求每1小时进行一次,到达恒温时间,连续2小时脱不出水后确认干燥结束。

6月6日16:00开始点加热炉升温,6月7日16:00干燥结束,脱水共计90kg, 脱水率=切水总量/催化剂总量×100%=100×0.09/31.8%=0.283%。催化剂干燥曲线见下表。

表4 催化剂干燥升温曲线

5

7. 催化剂预硫化

催化剂的硫化采用的是湿法硫化,硫化油为直馏航煤,硫化剂为DMDS。操作按编制好的预硫化方案进行,6月9日10:00开始进料,流量控制85t/h,然后改通低分至不合格线外甩油2~3小时,与石科院专家确认硫化油合格后,13:00开始注硫化剂。6月10日在停止注硫化剂的情况下8:30及9:30连续两次分析硫化氢浓度超过10000ppm,10:00与石科院专家确认预硫化结束。切出水量为0.72t,共用硫化剂3.089t,催化剂理论需硫量为3.08吨,实际用硫量与理论需硫量一致,说明催化剂预硫化非常彻底。

预硫化期间,注硫量及硫化氢浓度分析数据见下表:

表5 催化剂预硫化分析数据

6

在预硫化期间,石科院专家列出了以下几点注意事项,各班组在操作时都做得比较好。

1)150℃向系统进油,流量控制85t/h,从低分外甩脏油至少2小时,如果油脏的情况下适当延长外甩油时间。

2)开始注硫化剂是反应器上床层温度175℃,低分压力≮1.5MPa,循环氢压缩机全量循环。

7

3)290℃恒温前硫化氢浓度超过10000ppm,则注硫量减半。

预硫化升温曲线见下表:

表6 催化剂预硫化温度曲线图

8. 分馏系统油运

由于分馏系统可提前开工,因此在催化剂干燥时,分馏系统已经开始收油。 分馏系统按收油流程收油至分馏塔后,塔底重沸炉直接按升温曲线进行升温,由于水冲洗期间管线内尚有存水,油水混合后进入塔底泵很容易造成泵抽空,因此分馏系统与原料油罐建立装置外循环,在中间罐进行脱水,这样做效果不错,没有造成塔底泵抽空。

升温期间,塔顶回流比较难以建立,回流泵开启后,塔顶温度降低,回流罐液位下降,容易造成塔顶回流泵抽空,后来塔底温度升至230℃后,塔顶回流慢慢建立。

9. 切换原料油

预硫化结束后,改通低分至不合格油线外甩硫化油,6月10日12:30外甩硫化油结束,切换航煤原料进装置,低分油改至分馏系统,与原料油罐进行装置外大循环,反应系统进料温度250℃,低分压力1.5MPa,进料流量由85t/h调整至80t/h,并通知中试对航煤产品进行采样分析,18:20接到中试分析结果航煤银片腐蚀0级,闪点合格。22:00连续两个产品样分析合格,产品改至航煤产品罐。产品具体分析数据见下表:

表7 航煤产品分析数据表

8

10. 经验及总结 至此航煤加氢装置开车一次性成功,提前三天产品合格。

作为第一次参加一套新装置的筹备及开车工作,有很多直接总结的地方,具体如下:

1)在开工筹备阶段,对流程图的学习和审查工作非常重要,读懂流程图对整

套装置的系统理解、运用很有帮助。

2)施工图的审查,由于我们拿到第一手资料的时间比较晚,已经临近试车阶

段,所以对施工图的审查工作所花时间不多,效果也不理想,特别是设计出的设计修改部分流程图及施工图,根本没有资料,这样对现场的早期介入检查很有影响,使得施工中的很多不合理的地方到试车阶段才被发现,重新整改又将影响开工进度。

3)水冲洗及临氢系统的爆破吹扫、气密准备工作。大管线的水冲洗的准备工

作比较充分,但是有些小管线准备不是非常周详,而其由于客观原因影响,水冲洗工作不是非常理想。由于经验不足,在临氢系统的爆破吹扫、气密准备工作相对来说,做得不好,很多系统事先都没有考虑充分,只能后面看一步做一步,比较被动。

4)系统气密工作,由于施工质量问题较多,使得气密工作重复好几次才全部

检查并处理完,好在由于外在原因使得开工进度推迟,否则将严重拖后。

5)催化剂的装填,虽然在装填催化剂时有安排人在现场进行全程监督,而且

增加了催化剂的装填高度,但是催化剂的装填量还是比设计理论值少不少,而且装填密度也只有0.728,相对偏小。

6)培训工作是我们做得比较好的地方,由于是新装置,对每个人员来说都是 9

陌生的,包括管理人员,因此在试车前一个月要求班组人员进入现场学习流程,对着流程图查找现场存在的问题,这种方式对学习流程及查找问题都很有帮助,从试车初期到开工结束,航煤加氢装置共发现问题625项,班组大部分人员对装置都非常熟悉,这在开工后期表现比较明显,每个班组都能单独处理好各种突发性问题,确保装置的一次性开车成功。

10

-

开工总结

看似漫长繁重的检修工作结束了,复杂繁琐的开工工作又到来了。10月x日的主风机开机标志着20xx年度二催装置大检修的结束,也标志着二…

-

标线开工总结报告

广东省道S366线珠海大道(三期)交通工程及安全设施标线施工开工总结报告广州市番安交通设施工程有限公司20xx年x月11、工程概况…

-

恶臭开工总结

废气处理装置开工总结分公司动力作业部废气处理装置,自20xx年x月x日正式动工到12月x日开始试运,历时两个月。截止到12月x日,…

-

检修开工总结

20xx年检修开工总结本次常压装置一次性开工成功是对我们两个月检修工作的验证,也是对我们所有员工的考验。我们顶住了各方面的压力,最…

-

停开工总结

作为进厂4年的职工,很幸运经历了这次开停工。整个过程发现了自身的不足,也学习到了一些平时无法学到的知识,现就本人停开工的心得体会总…

-

加氢装置开车工作总结

按照公司油化工开车计划安排,加氢预处理车间加氢装置和污水汽提装置于9月x日投料开车,在公司各级领导的科学指导下,在车间精心组织下,…

-

芳烃抽提开工总结

芳烃抽提蒸馏装置是采用环丁砜抽提蒸馏工艺,从上游重整稳定汽油C6~C11馏分中分离得到芳烃和非芳烃,非芳烃作为副产品直接送产品罐区…

-

开工典礼总结

国电集团山西临原煤层气利用工程开工典礼牛仁亮副省长出席典礼仪式并下达开工建设令,常小刚董事长与中油香港公司、兴县华盛燃气有限责任公…

-

催化装置开工方案

催化装置正常开工方案一、全面检查及准备工作:各岗位按流程对设备,机泵,管线,就地仪表进行全面检查准备好开工用具,主要检查项目如下:…

-

制氢开工总结

20xx0Nm/h焦化干气制氢装置开工总结一、开工前的检查确认:1、装置检修项目验收合格,部分管线爆破吹扫合格。由于制氢装置长时间…

-

停开工总结

作为进厂4年的职工,很幸运经历了这次开停工。整个过程发现了自身的不足,也学习到了一些平时无法学到的知识,现就本人停开工的心得体会总…