电火花成型及线切割加工实验报告

电火花成型及线切割加工实验报告

姓 名:

学 号:

班 级: 09机自A1

指导老师:

20##年6月

一、线切割加工

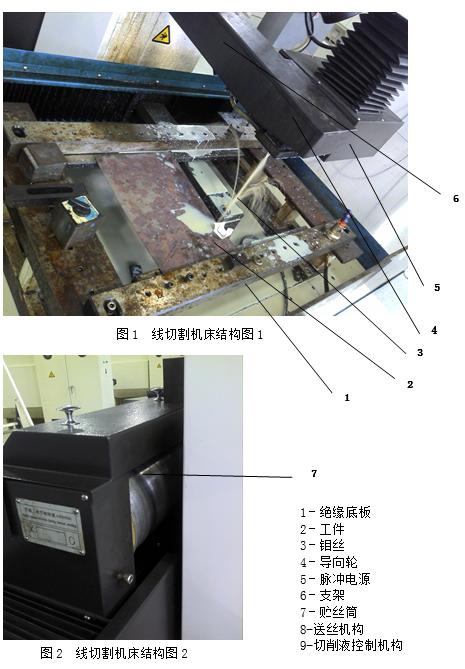

1.机床的结构以及工作原理

结构:

工作原理:

与传统的切削加工方法不同,电火花加工是利用工具电极和工件两极之间脉冲放电时产生的电腐蚀现象对工件进行尺寸加工的加工方法。电腐蚀现象的一个最简单例子是电气开关的触点的电腐蚀,这种腐蚀是由于触点开闭时产生的火花引起的,逐渐地会损坏触点。电火花腐蚀的主要原因是:电火花放电时火花通道内瞬时产生一个高温热源,将局部金属熔化和气化而蚀除。但这种简单的电腐蚀还不能构成实用的电火花加工。

线切割机床加工的基本原理是:利用一根运动着的金属丝(直径为0.02~0.3mm的钼丝或黄铜丝)作为工具电极,在金属丝与工件间施加脉冲电流,产生放电腐蚀,对工件进行切割加工。

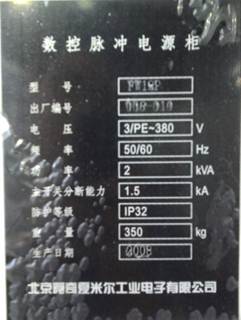

图3 电火花线切割机床铭牌

工件接高频脉冲电源的正极,电极丝接负极,即采用正极性加工,电极丝缠绕在储丝筒上,电机带动储丝筒运动,致使电极丝不断地进入和离开放电区域,电极丝与工件之间浇注工作液介质。当电频脉冲电源通电后,随着工作液的电离、击穿,形成放电通道,电子高速奔向正极,正离子奔向负极,于是电能转变为动能,粒子间的相互撞击以及粒子与电极材料的撞击,又将动能转变为热能。在放电通道内,正极和负极表面分别成为瞬时热源,达到很高的温度,使工作液介质汽化、热裂分解、金属材料熔化、沸腾、汽化。在热膨胀、局部微爆炸、电动力、液体动力等综合作用下,蚀除下来的金属微粒随着电极丝和移动和工作液的冲洗而被抛出放电区,于是在金属表面形成凹坑。在脉冲间隔时间内工作液介质消电离,放电通道中的带电粒子复合为中性粒子,恢复了工作液的绝缘性。由于加工过程是连续的,步进电机受控系统的控制,使工作台在水平面沿两个坐标方向伺服进给运动,于是工件就逐步被切割成各种形状。

2、机床界面以及主要功能介绍(操作流程及作用)

置零:设定加工坐标原点。

起点:使加工起点回到已设定的坐标原点。

中心:自动移动到工件中心。

找正:手动移动到工件边缘。

线切割加工流程:

(1)文件传输部分:

①PC端操作步骤:

a)打开IE浏览器,输入网址:http://202.121.241.151/nccrib,进入登录界面。

b)上传程序:点击<上传>—<直接上传程序>—<选择要分发的机床>—<添加程序>-<确定>-<确定>。

c)分发程序:点击<分发>-<分发程序库>-<找到要分发的程序并分发>-<选择要分发的机床>-<分发>。

②机床端操作步骤

a)调用目录:发送远程调用目录请求:F10(编辑) → F1(装入) →D 盘→选择程序“1002.nc” → 回车→ F6(通讯) →O(输出) → ESC(确认)。接收目录文件:F6(通讯) → I(输入) → ESC(确认) →D 盘→ Y(改名) → 回车。

b)查看目录:打开接收到的目录文件“1003”

c)编辑程序:编辑程序“1000.nc”:将“LOAD”后的程序名改为将要调用的程序的程序名。

d)调用程序:发出远程调用程序的请求:F10(编辑) → F1(装入) →D 盘→选择程序“1000.nc” → 回车 → F6(通讯) →O(输出) → ESC(确认)。接收程序:F6(通讯) → I(输入) → ESC(确认) →D 盘→ Y(改名) → 回车。

(2)加工操作部分

①读取加工文件。

②开启运丝机构,进行工件定位,按F4找正,手动移动到工件的边缘。确定加工坐标原点,并按X键与Y键进行归零。

③调用程序,确认无误,开启切削液,按回车进行加工。

④切割完后,先关闭切削液和运丝机构,退出软件,关闭所有电源。

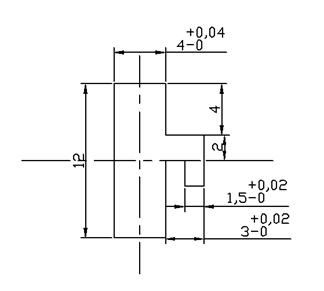

3.零件加工

①零件图:

②编程过程

③程序

H000 =+00000000;

H001 =+00000090;

H005 =+00000000;

( P001--------- );

T84 T86 G54 G90 G92 X+0Y+0;

C007;

G01X+2808Y+1544;G04X0.0+H005;

G41H000;

C102;

G41H000;

G01X+3684Y+2026;G04 X0.0+H005;

G41H001;

G01X+3684Y+8026;G04X0.0+H005;

G01X+7724Y+8026;G04X0.0+H005;

G01X+7724Y+4026;G04X0.0+H005;

G01X+10744Y+4026;G04X0.0+H005;

G01X+10744Y+026;G04X0.0+H005;

G01X+9234Y+026;G04X0.0+H005;

G01X+9234Y+2026;G04X0.0+H005;

G01X+7724Y+2026;G04X0.0+H005;

G01X+7724Y-3974;G04X0.0+H005;

G01X+3684Y-3974;G04X0.0+H005;

G01X+3684Y+2026;G04X0.0+H005;

G40H000G01X+0Y+0;

G01X+127Y+0;G04X0.0+H005;

G01X+127Y+127;G04X0.0+H005;

G01X-127Y+127;G04X0.0+H005;

G01X-127Y-127;G04X0.0+H005;

G01X+127Y-127;G04X0.0+H005;

G01X+127Y+0;G04X0.0+H005;

G01X+0Y+0;G04X0.0+H005;

T85 T87 M02;

(:: The Cutting length= 50.528MM);

4.具体加工步骤注意事项

① 启动电源开关。

② 把加工输入控制主机。

③ 根据工件的厚度调整架跨距。

④ 将工件夹到工作台上。

⑤ 烧电极丝。

⑥ 选择丝速:根据工件厚度决定丝速。

⑦ 开运丝电机。

⑧ 开水泵电机,调节喷水量,调节上下水柱包容钼丝,防止冷却液飞溅。

⑨ 开高频电源,选择电参数,根据对切割效率或表面粗糙度的要求进行选择。

⑩ 启动程序运行,进入切割时调节电位器旋钮,观察机床电流表,调节指针稳定。

11 加工结束后,依次关闭高频电源、水泵开关、运丝开关、拆下工件,清洗并检查质量。

注意事项:

①要对滚丝筒丝杠,工作台丝杠进行加油;

②每周更换一次冷却液;

③在批量加工零件时,要每两件测量一下尺寸;

在零件开始加工前,要将X轴、Y轴的标尺数值记下,并将X轴、Y轴的刻度圈调整为“零”,将刻度圈锁紧;

在第一件零件加工完后,首先要自检,合格后交质检检验;

在第二件零件加工前,应先校对X轴、Y轴的标尺数值与记录数值是否一致,X轴、Y轴的刻度圈是否回“零”,若不为“零”,需要对数值进行修整,方可进行加工;

④在加工过程中出现停电、短路、断丝现象时,如何处理:

a)断丝处理操作流程:

按一下回车→讲钼丝重新缠绕在钼丝筒上→在屏幕的左边有一个对话框,在对话框中选择速回选项,按一下回车键,根据提示选择速回“零点” →重新穿丝→开启滚丝筒→开启冷却液→按下F2选择逆向加工→按一下回车键选择加工开始线段→再按一下回车键选择加工结束线段→按下F11加工开始

b)短路处理操作流程:

先检查钼丝是否在三个导电块及导轮上,若不在需对钼丝的位置进行调整,使钼丝与导电块及导轮接触良好,再按如下流程进行操作:

按一下回车在屏幕的左下方有一个对话框,在对话框中选择回退选项,按下回车键,回退一定距离后,按下空格键,在屏幕的的左边有个对话框,在对话框中选择前进选项,按下回车键,开始加工。

c)停电处理操作流程:

在零件加工过程中突然停电后,首先需要做的几项工作:

记录X轴、Y轴的标尺数值及X轴、Y轴的刻度圈数值;在床子标明勿动X轴、Y轴的手柄。来电后,重新加工的操作流程:认真核对X轴、Y轴的标尺数值及X轴、Y轴的刻度圈数值,

二、电火花机床应用

1.机床结构及工作原理:

机床结构:

床身与立柱:床身与立柱为机床的基础。

主轴头:是电火花成型机床的关键部件。

工作台:有台面、上拖板、下拖板、等构成,采用镶钢滚子导轨,运动轻便、灵活、无间隙。工作台与拖板间是绝缘的,以保证加工中的人身安全。

工作油箱:固定在工作台上拖板上面,是一个带门的空箱结构。松开搭攀可将油箱前门打开,以便进行工件的安装等操作。油箱前门与箱体之间有耐油橡胶,以防止油箱体与油箱前面间漏油。工作油箱的左面有挡板,可用来控制液面的高度,在加工完成后,可提起挡板,使工作液流速返油箱。

加工原理:

电火花加工是在一定介质中,通过电极与工件之间脉冲放电时的电腐蚀作用,进行加工的一种工艺方法。可以加工各种高熔点、高硬度、高强度

高纯度的材料,在模具制造中被用于型孔和型腔加工。

2、机床界面以及主要功能介绍(操作流程及作用)

3、零件加工

①装夹、找正工件

②装夹并找正电极,保证电极中心的垂直度。

③在线切割零件上加工一个深0.5mm的孔。

④进行X、Y、Z三个方向的对刀,归零点,设定工件加工坐标原点。

⑤设置自动拨步:步数0,电流1A,Z向深度0.1mm

步数1,电流2A,Z向深度0.3mm

步数2,电流1A,Z向深度0.1mm

⑥开启冷却液,按启动按钮进行加工。

⑦加工完成后按机床停止按钮,关闭冷却液,将工件取下。

4、具体加工步骤注意事项

① 杜绝电极下降撞击工件。

② 不能用交变的脉冲电流,而应采用单向脉冲电源,降低电极的消耗。

③ 正确选择加工极性。

④ 不能用导热性差、熔点低的材料制作电极。因为用热导率高、熔点高的材料制作电极。可有效降低电极的消耗。

⑤ 根据不同的脉冲放电能量,合理选用脉冲放电持续时间,即脉冲宽度。加工时应选用使工件材料蚀除量最大的脉冲宽度。

⑥ 不能使用油类工作液。因为油类工作液有味、容易燃烧,尤其在大能量粗加工时,工作液高温分解产生的烟气大。

⑦ 为了减少加工误差,不能采用较大的加工电规准,而采用较小的电规准,能够锁销放电间隙,这样不但能提高仿形精度,而且放电间隙越小,可能产生的间隙变形也越小。

第二篇:$^电火花线切割机床&&电火花成型机床加工力度机床组成

电火花线切割机床床身和杆工作台、主轴、工作液和工作液循环过滤系统、脉冲电源、伺服驱动机构、主轴和表配件部件。

床身

床身和支柱是基础结构,确保电极和工作台的互动、工件的位置。定位精度的高低,直接影响加工精度的机床,如果不高,加工精度来保证。因此,不仅床身和立柱的结构应该是合理的,具有较高的刚度,能承受荷载和运动部件主轴突然加速的惯性力,还应运动可以减少变形的温度变化

主要用于支持和装夹工件。在实际加工、转向螺杆改变电极与工件的相对位置。工作液箱,以适应工作液,使电极与工件浸泡在从事制冷、液体、排屑扮演了一个角色。操作员被夹紧找到时间经常运动部件,通过移动上下板、垂直和水平位置改变,实现了电极与工具零件要求之间的相对位置。

3、主轴头

电火花成形机主轴头的关键部件,在结构的伺服驱动机构、定位、扭机构、辅助机制由三个部分组成。控制工件和星火的差距工具电极之间

主轴头直接影响加工技术指标,如生产力、几何精度和表面粗糙度,主轴头为下列规定:

1)有一定的轴向和径向刚度和精度;

2)有足够的速度,然后拿起,

3)轴性和线性运动扭转性能;

4)的高度敏感,无爬行现象;

五)经过合理的能力轴承电极质量。

早在世纪60 ~年代广泛用于液压伺服的锭子,如DYT-l DYT-type 2,目前已普遍采用步进电机,直流还是交流伺服电机主轴驱动的头部。

4、电火花加工机床的工作液和循环过滤系统

当液体放电行为具有以下几个方面的工作

1)放电间隙放电结束后恢复了绝缘状态), 电火花线切割机床此受到脉冲电压电离火花放电形式了。因此对工作有一定的绝缘强度液体时,电阻率l03 ~ 106Ω•厘米之间。

2)把电蚀产品更容易从漂浮在火花隙,排出污染,星火的差距,从而导致一些不太分散,火花放电时形成的有害的电弧放电法。

3)冷却,减少工具电极放电表面瞬时温度或当地一所高中表面会因局部过热而产生的“碳、烧伤、形成电弧放电法。

4)工作液可以通过压缩火花放电通道,提高压缩气体、等离子体通道扩展和爆炸,要把更甜美和气化去除金属,增加数量。

目前使用的电火花成形煤油作为工作液,因为新煤油的电阻率为106Ω•厘米,和使用l05 ~ 104厘米,在Ω•之间稳定且其粘度、密度,表面张力和绩效综合符合电火花加工的要求。但煤油火很容易。所以,当粗糙规则必须处理,应采用油和油混合了工作液。

五、电火花成型机床的脉冲电

脉冲电源的作用是工频交流变频电源火花放电间隙需要能量才能去除金属。电火花加工脉冲电源的生产力、表面质量、加工速度、加工过程的稳定性和工具电极损耗等技术经济指标有很大的影响。

现在群众的经济)(电火花加工机床是采用高低压复合晶体管脉冲电源,中、高档电火花加工机床的使用微型计算机数字控制的脉冲电源放电,内部实体规则必须数据库和通过微机设置和打电话给每个文件中厚,精加工,规则必须参数。

六、电火花加工机床伺服驱

电火花加工和切割,属于“不接触不同的治疗”。普通电火花加工、工具和工件之间有间隙放电间隙过大S .如果脉冲电压罢工不穿差距绝缘液体时,不会产生火花放电时,一定要作电极,直到间隙下工具为S等于或小于值(一般S = 0.1 ~ 0.01毫米、加工规则),能够准确故障和产生火花放电。在正常的电火花,第一次世界大战的速度不断被去除差距也将逐步扩大,年代,必须使电极的工具,速度dd补偿为了维护要求间隙放电状态。例如饲料超过dd清除,清除年代在速度和ww会慢慢变小,甚至等于零,形成短路现象。当一个小时,必须缩短此差距加速弟弟。若工具之间的短路(S = 0一次),则必须制造工具以较大的弟弟逆向速度快回来,消除短路状态,然后放下流量,以适应这个缺口。这是普通电火花线切割机床加工必须解决的问题。

-

001电火花成型加工实验报告

专业姓名学号实验日期实验地点特种加工实验室成绩实验名称电火花成型加工实验实验目的1、使学生了解EDM450电火花成型加工机床的一般…

-

电火花成形加工实验报告

实验一电火花成形加工实验一、实验目的(1)了解电火花成形机床的组成、工作原理及操作方法。(2)验证极性效应特性。(3)了解轴向放电…

-

电火花成型加工实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花成型加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫实验名称电火花…

- 电火花加工实验报告

-

电火花成型及线切割加工实验报告

电火花成型及线切割加工实验报告姓名:学号:班级:09机自A1指导老师:20##年6月一、线切割加工1.机床的结构以及工作原理结构:…

-

电火花成型加工实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花成型加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫实验名称电火花…

-

001电火花成型加工实验报告

专业姓名学号实验日期实验地点特种加工实验室成绩实验名称电火花成型加工实验实验目的1、使学生了解EDM450电火花成型加工机床的一般…

-

电火花成形加工实验报告

实验一电火花成形加工实验一、实验目的(1)了解电火花成形机床的组成、工作原理及操作方法。(2)验证极性效应特性。(3)了解轴向放电…

- 电火花加工实验报告

-

电火花成型加工实习教学方案

电火花成型加工实习教学方案一教学目标随着科学技术不断发展具有高熔点高强度高脆性高粘性等性能的新材料不断出现具有各种复杂结构和特殊工…

-

电火花线切割实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花线切割加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫一、实验目的…