机械专业毕业设计范本

毕业设计说明书

题 目:壳体零件的加工工艺规程及其夹具设计

学 号:

姓 名:

班 级:

专 业:机械设计制造及其自动化

指导教师:

学 院:

答辩日期:

摘 要

本设计是一种壳体的工艺设计和夹具设计。该零件是一种支承和包容传动机构的壳体零件。设计中先进行零件的结构和工艺分析,确定粗基准和精基准以及零件的加工余量与毛坯的尺寸,得出零件的加工工艺过程,接着再计算各工序的切削用量以及工时。

除此之外,还设计了一套专用车床夹具和专用钻床夹具。首先确定合适的定位基准,设计夹具体,再选择定位元件、夹紧元件等部件。然后计算出定位误差、夹紧力以及切削力,分析夹具的合理性。最后对关键部位进行Proe有限元分析,确保夹具可以安全的工作。

关键词:壳体;工艺分析;车床夹具;钻床夹具;有限元分析

Abstract

This design is a process design and fixture design of the shell. This section is a shell of supporting and embracing transmission mechanism. In the design, it should first process the structural and industrial analysis of the section, and then determine the coarse benchmark, fine benchmark, machining allowance and blank size of the section to obtain the process of the parts making. After that it calculated the cutting dosages of every process and the production time.

In addition, this design involved a set of special milling fixture and a set of special drill press fixture. First, it identified the appropriate locating datum, chose clip specific. Then it chose positioning components, clamping component, and so on. It should also calculate the positioning error, clamping force, cutting force and then analyze the rationality of the fixture. Finally it had a finite-element analysis of the key parts to ensure that the fixture can work safely.

Key words: Shell; Process analysis; Turning attachment; Drill jig; FEA

目 录

第1章 前言·· 1

第2章 引言·· 1

2.1课题的提出原因·· 1

2.2课题的主要内容·· 1

2.3课题的构思·· 2

2.4本人所完成的工作量·· 2

第3章 零件的工艺设计·· 2

3.1 零件的功用及工艺分析·· 2

3.2 工艺规程的设计·· 3

3.3机械加工余量及毛坯的尺寸确定·· 9

3.4确定切削用量及基本工时·· 10

第4章 加工设备与工艺装备选择·· 16

4.1选择机床·· 16

4.2选择夹具·· 16

4.3选择刀具·· 16

第5章 零件的车床夹具设计·· 17

5.1车床夹具设计·· 17

5.2问题的提出·· 19

5.3定位基准的选择·· 20

5.4切削力及夹紧力的计算·· 20

5.5夹具结构及定位误差的分析·· 22

5.6心轴的有限元分析·· 23

5.7车床夹具的截图·· 24

第6章 钻床夹具设计·· 25

6.1问题的提出·· 25

6.2定位基准的选择·· 25

6.3切削力及夹紧力的计算·· 25

6.4定位误差的分析·· 27

6.5夹具总体方案·· 27

6.6夹紧装置·· 28

6.7压板的有限元分析·· 28

6.8钻套的选择·· 29

6.9钻模板的设计·· 30

6.10夹具的装夹与拆卸·· 30

6.11钻床夹具截图·· 31

总 结·· 33

参考文献·· 35

附 录

第1章 前言

毕业设计是大学四年所学知识的综合运用。对于零件的工艺安排、夹具设计是机械系学生都应掌握的最基本的知识。这些内容对于机械加工起着致关重要的作用。零件加工质量的好坏、成本的高低,都是这些内容的直接反映。这次的设计主要内容是壳体零件。它的整个加工过程中涉及到毛坯的制造方法选择、加工余量的计算、工艺路线的确定、机床夹具定位和夹紧装置的设计、机械加工刀具和辅具的选择、加工时间的计算以及专用夹具体的设计等内容。

通过这次毕业设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,同时发现自己在专业知识方面的不足。为今后的工作打下一个良好的基础。

第2章 引言

2.1课题的提出原因

在现代制造技术迅猛发展的今天,机床夹具无论在传统机床上还是在数控机床、加工中心上,仍是必不可少的重要工艺装备。然而,在多品种生产的企业中,每隔3~4年就要更新50~80%左右机床夹具,而夹具的实际磨损量仅为10~20%左右。因此,设计各种专用夹具以减少夹具的损耗已经摆上的日程。

2.2课题的主要内容

(1)完成壳体零件的三维造型

(2)完成壳体零件的工艺规程及工序卡片

(3)完成壳体上一副钻夹具的设计任务

(4)完成壳体上一副车夹具的设计任务

(5)完成夹具全部零件的三维造型及装配

(6)完成关键零件的有限元分析

2.3课题的构思

在做铣夹具和钻夹具的过程中,首先要分析壳体零件图及加工的技术要求,其次考虑毛坯的选择,再者要考虑制定机械加工工艺过程中一些关键问题,像基准的选择、零件表面加工方法的选择、加工顺序的安排和组合、加工路线的拟定等等都需要了解大量的资料后精心加以选择和确定,最后结合实际情况设计出方便实用且经济的夹具。

2.4本人所完成的工作量

壳体零件的三维造型及零件图,以及工序过程卡,一副钻夹具装配图及零件图,一副铣夹具装配图及零件图,全部零件的三维造型图及装配图,关键零件的有限元分析

第3章 零件的工艺设计

3.1 零件的功用及工艺分析

3.1.1 零件的功用

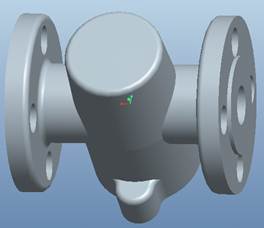

题目所给的零件是壳体零件,即某种产品的外壳,主要作用是用来支承、包容、保护运动零件或其他零件,也起定位和密封作用,其三维形状以及零件图如下:

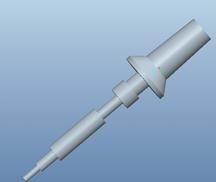

三维模型如下:

图3.1 三维模型图

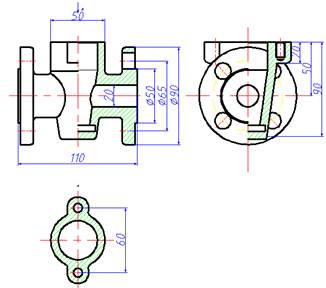

二维零件图如下:

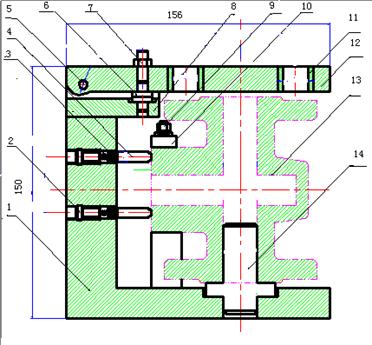

图3.2 壳体零件图

零件的实际形状如上图所示,从零件图上看,该零件结构比较复杂。

3.1.2零件的工艺分析

壳体零件共有两组加工表面,它们相互间有一定的加工要求。现分述如下:

(1)以φ20mm孔中心轴线为中心的加工表面。这一组加工表面包括:两个直径φ50mm的外圆端面,两个直径为φ90mm的外圆端面及倒角,还有8个φ15mm的通孔,其中,主要加工表面为8个φ15mm的通孔。

(2)以φ18mm孔中心轴线为中心的加工表面。这一组加工表面包括:一个φ50mm的外圆端面,一个 mm的孔,一个1:7梯形孔以及退刀槽。

mm的孔,一个1:7梯形孔以及退刀槽。

这两组加工表面之间有着一定的加工要求,主要是:

mm孔的粗糙度要求是6.3;

mm孔的粗糙度要求是6.3;

1:7梯形孔的粗糙度要求是1.6;

其余各面及孔的粗糙度要求是12.5。

3.2 工艺规程的设计

3.2.1 确定生产类型

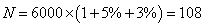

(1)确定生产纲领:机械产品在计划期内应当生产的产品产量和进度计划称为该产品的生产纲领。机械产品的生产纲领除了该产品在计划期内的产量以外,还应包括一定的备品率和平均废品率,其计算公式为3.1。

(3.1)

(3.1)

式中n为零件计划期内的产量;a为备品率;b平均废品率。

由生产任务得: ,

, ,

, ,代入公式计算,

,代入公式计算,

(2)确定生产类型:最终传动箱壳体长110mm,宽80mm,高100mm,属于中型零件,壳体生产纲领为108件,属于小批量生产。

3.2.2确定毛坯的制造形式

毛坯的铸造方法:由上文可知,该壳体属于小批量生产,对于毛坯制造宜采用金属模机器造型、模锻、压力铸造等。本次采用金属模机器造型,这种铸造方法的特点是铸件内部组织致密,机械性能较高,单位面积的产量高,适用于泵体、泵盖、壳体、减速箱体、汽缸头等中、小型铸件。毛坯的材料是HT200。

3.2.3基准的选择

选择工件的定位基准,实际上是确定工件的定位基面。根据选定的基面加工与否,又将定位基准分为粗基准和精基准。在起始工序中,只能选择未经加工的毛坯表面作为定位基准,这种基准称为粗基准。用加工过的表面作为定位基准,则称为精基准。在选择定位基准时,是从保证精度要求出发的,因此分析定位基准选择的顺序就应为精基准到粗基准。

(1)粗基准的选择

选择的原则是:

a、非加工表面原则

b、加工余量最小原则

c、重要表面原则

d、不重复使用原则

e、便于装夹原则

选择粗基准主要是选择第一道机械加工工序的定位基准,以便为后续工序提供精基准。粗基准的选择对保证加工余量的均匀分配和加工面与非加工面(作为粗基准的非加工面)的位置关系具有重要影响。根据以上选择的原则,可以选择零件左端面作为粗基准。这样便于加工左右两端面,便于保证其尺寸。

(2)精基准的选择

选择的原则是:

a、基准重合原则

b、基准统一原则

c、自为基准原则

d、互为基准原则

e、便于装夹原则

选择精基准时应重点考虑如何减少工件的定位误差,保证加工精度,并使夹具结构简单,工件装夹方便。根据以上选择的原则,我们就可以φ20孔和φ50右端面定位,用可调辅助支承φ90外圆并找正φ20外圆母线。精基准选择φ20孔轴线,这样可以便于在一次装夹中车左右端面,完成所需零件形状的加工,所以精基准选择φ20mm孔轴心线。

3.2.4工序的合理组合

确定基准以后,就按生产类型、零件的结构特点、技术要求和机床设备等具体生产条件确定工艺过程的工序数。确定工序数的基本原则:

(1)工序分散原则

工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。

(2)工序集中原则

工序数目少,工件装,夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。

一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。结构简单的专用机床和工夹具组织流水线生产。

3.2.5制定工艺路线

加工工艺路线制定的原则是:在保证产品质量的前提下,尽量提高生产效率和降低成本,并且能够充分利用现有的生产条件。制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。

根据以上分析制定的工艺路线如下(如图3.2及3.3所示):

工艺路线:

(1)工艺路线方案一:

工序1:铸造毛坯。

工序2:时效处理。

工序3:划线。

工序4:粗铣左右φ50mm端面。

工序5:粗车φ90mm外圆端面并倒角C2。

工序6:钻八个φ15mm孔。

工序7:粗铣顶面φ50mm面。

工序8:钻、扩φ36mm孔。

工序9:镗梯形孔与退刀槽。

工序10:粗铰梯形孔。

工序11:钻M8mm底孔φ6.7mm。

工序12:攻螺纹M8。

工序13:去毛刺。

工序14:清洗。

工序15:检验。

工序16:入库。

(2)工艺路线方案二:

工序1:铸造毛坯。

工序2:时效处理。

工序3:划线。

工序4:粗铣左右φ50mm端面。

工序5:粗铣顶面φ50mm面。

工序6:粗车φ90mm外圆端面并倒角C2。

工序7:钻八个φ15mm孔。

工序8:镗φ36mm孔。

工序9:镗梯形孔与退刀槽。

工序10:粗铰梯形孔。

工序11:钻M8mm底孔φ6.7mm。

工序12:攻螺纹M8。

工序13:去毛刺。

工序14:清洗。

工序15:检验。

工序16:入库。

(3)工艺方案比较与分析

上述两个工艺方案的特点在于:方案一是先加工以φ18mm孔为中心的一组表面,然后以此为基准加工八个φ15mm孔;而方案二则先完成所有面的加工,再加工各孔。经比较可见,先加工以φ18mm孔为中心的一组表面,然后以此为基准加工八个φ15mm孔,这时的位置精度交易保证,并且定位及装夹都较方便。但方案一中工序4与工序5中涉及到两个不同的机床,不宜采用组合机床。故决定将方案一中工序4粗铣面改成粗车面,这样工序4与工序5可采用同一个专用夹具,也不用重新装夹,符合工序集中原则。还有就是方案一工序8用钻、扩φ36mm孔,而方案二工序8用镗φ36mm孔,这两个工序都可以完成零件的加工,但考虑到两个方案工序9要镗梯形孔及退到槽,如果用钻、扩φ36mm孔,便要更换机床,让费时间,故采用镗孔方案。具体工艺过程如下:

工序1:铸造毛坯。

工序2:时效处理。

工序3:划线。

工序4:粗车左右φ50mm端面。

工序5:粗车φ90mm外圆端面并倒角C2。

工序6:钻八个φ15mm孔。

工序7:粗铣顶面φ50mm面。

工序8:镗φ36mm孔。

工序9:镗梯形孔与退刀槽。

工序10:粗铰梯形孔。

工序11:钻M8mm底孔φ6.7mm。

工序12:攻螺纹M8。

工序13:去毛刺。

工序14:清洗。

工序15:检验。

工序16:入库。

以上加工方案大致看来还是合理的。但通过仔细考虑零件的技术要求以及可能采取的加工手段之后,发现仍有问题,主要表现加工8个φ15mm 孔时,因为该零件的8个φ15mm 孔全是通孔且加工深度不大,并且到下一表面的距离不大,极易造成钻头折断或擦到下一表面上,甚至会造成零件报废。为了解决这个问题,原有的加工路线仍可保持不变,只是在加工8个φ15mm 孔时,观察到钻头快钻穿零件时,采用手动进给方式。因为零件是小批量生产,故可以采用手动进给方式。这样既可以避免钻头及零件的报废,同时也照顾了原有的加工路线中装夹方便的特点。还有在加工两个φ50mm外圆端面以及两个φ90mm外圆端面时涉及到两次掉头以及需要4次装夹,让费了大量时间。为了解决这一问题,可以先加工φ50mm以及φ90mm外圆左端面,再掉头一次加工右端面,减少了装夹的次数以及掉头的次数。因此,最后的加工路线确定如下:

工序1:铸造毛坯。

工序2:时效处理。

工序3:划线。

工序4:粗车φ50mm右外圆端面,粗车φ90mm右外圆端面并倒角C2。

工序5:粗车φ50mm左外圆端面,粗车φ90mm左外圆端面倒角C2。

工序6:钻八个φ15mm孔(钻头快钻穿零件时采用手动进给)。

工序7:粗铣顶面φ50mm面。

工序8:镗φ36mm孔。

工序9:镗梯形孔与退刀槽。

工序10:粗铰梯形孔。

工序11:钻M8mm底孔φ6.7mm。

工序12:攻螺纹M8。

工序13:去毛刺。

工序14:清洗。

工序15:检验。

工序16:入库。

以上工艺过程详见机械加工工艺过程卡片和机械加工工序卡片。

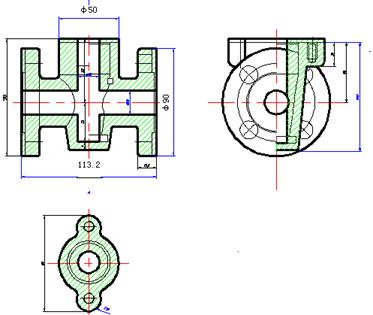

3.3机械加工余量及毛坯的尺寸确定

加工余量是指加工过程中从加工表面所切去的金属层厚度。加工余量有工序余量和加工总余量之分,工序余量是指某一工序所切去的金属层厚度;加工总余量是指某加工表面上切去的金属层总厚度。

(1)粗铣各表面的加工余量:

由《机械制造技术基础课程设计指导教程》表2—35平面的加工余量,及考虑在铸造过程中,表面会产生气泡等部分,因此,加工余量得留大点。从而得出粗铣各表面的加工余量为3mm。

(2)粗车左右φ50mm端面的加工余量:

由《机械加工余量实用手册》表5-25查得粗车左右φ50mm面的加工余量为1.6mm。

(3)粗车左右φ50mm外圆的加工余量:

由《机械制造工艺学》查得粗车φ90mm外圆的加工余量为2mm。

(4)加工φ36mm孔的加工余量:

查《机械制造工艺设计简明手册》表2.3-10得镗孔的加工余量为0.3mm。

(5)加工梯形孔的加工余量:

查《机械制造工艺设计简明手册》表2.3-8得先镗出梯形孔,再粗铰,粗铰的加工余量为0.04mm。

(6)加工M8孔的加工余量:由《机械制造技术基础课程设计指导教程》表2—29查出先钻孔φ6.7mm,攻螺纹M8的加工余量为1.3mm。

由上各个加工余量确定零件的铸件尺寸,毛坯图如图3.3:

图3.3 毛坯图

3.4确定切削用量及基本工时

3.4.1 工序4切削用量的计算以及基本工时的确定

工序4:粗车φ50mm右外圆端面,粗车φ90mm右外圆端面并倒角(第一步)

(1)确定端面最大加工余量

毛坯的长度方向加工余量为1.6mm,故可一次走刀完成,所以可得

长度加工公差按IT12级。取-0.46mm(入体方向)。

(2)确定进给量f

根据《切削用量手册》表4,当刀杆尺寸为16mm×25mm, 以及工件直径在60到100之间时:

以及工件直径在60到100之间时:

按C620-1车床说明书取:

(3)计算切削速度:

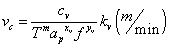

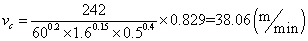

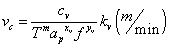

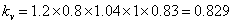

查《切削用量手册》表21,切削速度的计算公式为3.2(寿命选T=60min):

(3.2)

(3.2)

式中:

加工材料系数

加工形式系数

刀具材料系数

系数指数

修正系数 ,见《切削用量手册》表21—1,即公式3.3:

,见《切削用量手册》表21—1,即公式3.3:

(3.3)

(3.3)

式中:

钢和铸铁的强度和硬度改变时切削速度的修正系数

毛坯表面状态改变时切削速度的修正系数

车削方式改变时切削速度的修正系数

车刀主偏角改变时切削速度的修正系数

刀具材料改变时切削速度的修正系数

所以

即

所以

(4)确定机床主轴转速:

(3.4)

(3.4)

按机床说明书,与134r/min相近的机床转速为120r/min和150r/min。现取机转速为150r/min,如果选取120r/min,则速度损失较大。所以实际切削速度 。

。

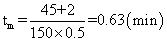

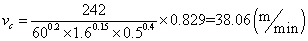

(5)计算切削工时:

(3.5)

(3.5)

根据《切削用量手册》表20, (y为入切量,

(y为入切量, 为超切量),

为超切量),

故

3.4.2工序4切削用量的计算以及基本工时的确定

工序4:粗车φ50mm右外圆端面,粗车φ90mm右外圆端面并倒角C2(第二步)

(1)确定进给量f

根据《切削用量手册》表4,当刀杆尺寸为16mm×25mm,  以及工件直径在60到100之间时:

以及工件直径在60到100之间时:

按C620-1车床说明书取:

(2)计算切削速度:

查《切削用量手册》表21,切削速度的计算公式为(3.2)(寿命选T=60min):

即

式中, ,

, ,

,  ,

, 。修正系数

。修正系数 ,见《切削用量手册》表21—1,即:

,见《切削用量手册》表21—1,即:

。

。

所以

所以

(3)确定机床主轴转速:

由公式3.4得

按机床说明书,与303r/min相近的机床转速为230r/min和305r/min。现取机床

转速为305r/min。如果选230r/min,则速度损失较大。此时实际切削速度 。

。

(4)计算切削工时:

根据《切削用量手册》表20, ,由公式3.5得:

,由公式3.5得:

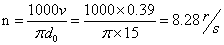

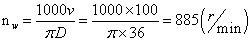

3.4.3 工序6切削用量的计算以及基本工时的确定

工序6:钻八个φ15mm孔

(1) 选择钻头

选择高速钢麻花钻头,其直径d0=15mm。

钻头的几何形状为(查切削用量手册第三章表1及表二):双锥修磨横刃,β=30°,2φ=118°,2φ1=70°,b1=3.5mm,a0=12°,ψ=55°,b=2mm,l=4mm。

(2)选择切削用量

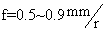

1)决定进给量f

a、按加工要求决定进给量:根据表5(查切削用量手册第三章)当加工要求为7级精度,钢的强度αb<0.784GPa,d0=15mm时,f=0.35~0.43mm/r。

由于l/d=12/15=0.8,故应乘孔深系数klf=0.95,则

f=(0.35~0.43) ×0.95=0.33~0.41mm/r

b、按钻头强度决定进给量:根据表7(查切削用量手册第三章),当αb=0.628GPa,d0=15mm,钻头强度允许的进给量f=1.11mm/r。

c、按机床进给机构决定进给量:根据表8(查切削用量手册第三章),当αb<0.628GPa,d0 20.5mm,机床进给机构允许的轴向力为8330N时,进给量为0.53mm/r。

20.5mm,机床进给机构允许的轴向力为8330N时,进给量为0.53mm/r。

从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为f=0.35~0.43mm/r,根据Z535机床说明书,选择f=0.36mm/r。

由于加工通孔,为了避免孔即将钻穿时钻头容易折断,故宜在孔即将钻穿时停止自动进给而采用手动进给。

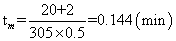

2)决定切削速度

由表10及11(查切削用量手册第三章),查得vi=0.46m/s。

切削速度的修正系数为:kTv=1.0,kcv=1.0,klv=0.85,ktv=1.0,则

由公式3.4得

(3)计算基本工时

(3.6)

(3.6)

式中L=l1+l2+l3,l1=12mm,l2=9mm,l3=3mm,则

3.4.3 工序7切削用量的计算以及基本工时的确定

工序7:粗铣顶面φ50mm面

(1) 选择刀具

铣刀直径的大小直接影响切削力、扭矩、切削速度和刀具材料的消耗,不能任选取。查(切削用量手册第五章表1及表9),采用标准镶齿圆柱铣刀,故齿数Z=8;铣刀几何形状(切削用量手册第五章表2):γn=15°,α0=12°。

(2) 选择切削用量

1)决定铣削宽度ae

由于加工余量不大,故可在一次走刀内切完,则

ae=h=3mm;

2)决定没齿进给量af

根据X62W型铣床说明书(切削用量手册第六章,常见铣床的技术资料,表24),其功率为7kW,中等系统刚度,则

af=0.12~0.20mm/z,现取

af=0.20mm/z。

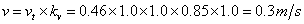

3)决定切削速度v和没秒进给量vf

根据表9(切削用量手册第五章),当d0=100mm,z=8mm,ap=41~130mm,ae=3mm,af 0.24mm/z时,vt=0.32m/s,nt=1.03r/s,vft=1.73mm/s。

0.24mm/z时,vt=0.32m/s,nt=1.03r/s,vft=1.73mm/s。

各修正系数为:kMv=kMn=kMv=0.69

ksv=ksn=ksvf=0.8

故 v=vt×kv=0.32×0.69×0.8=0.18m/s;

n=nt×kn=1.03×0.69×0.8=0.52r/s;

vf=vft×kv=1.73×0.69×0.8=0.95mm/s。

根据X62W型铣床说明书,选择nc=0.625r/s,vfc=1.0mm/s。

因此实际切削速度和没齿进给量为:

(3.7)

(3.7)

(3.8)

(3.8)

(3) 计算基本工时

由公式3.6即

式中L=l1+l2+l3,由于是粗铣,故整个铣刀刀盘不必铣过整个工件,利用作图法,可得出的行程L=l1+l2+l3=69mm,故

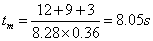

3.4.4 工序8切削用量的计算以及基本工时的确定

工序8:镗φ36mm孔

(1)选择机床

选用T740金刚镗床。

(2)粗镗孔至φ38.7mm,单边余量Z=0.3mm,一次镗去全部余量, ,进给量f=0.1mm/r。

,进给量f=0.1mm/r。

根据有关手册,确定金刚镗床的切削速度为v=100m/min,则:

由公式3.4得

由于T740金刚镗床主轴转速为无级调速,故以上转速可以作为加工时使用的转速。

(3)计算切削工时:

切削工时:l=30mm,l2=3mm,l3=4mm,则:

第4章 加工设备与工艺装备选择

4.1选择机床

(1)选择机床应遵循如下原则:

(2)机床的加工范围应与零件的外廓尺寸相适应;

(3)机床的精度应与工序加工要求的精度相适应;

(4)机床的生产率应与零件的生产类型相适应。

在壳体的加工过程中,为了提高生产率将大量使用专用机床,如钻孔、镗孔工序中会用到专用钻床和专用镗床。在铣端面、倒角和攻丝工序中会用到通用机床。通用机床是在《机械加工工艺人员手册》上查找,具体机床的选用见后面的加工工艺过程卡。

4.2选择夹具

机床夹具是在切削加工中,用以准确地确定工件位置,并将工件牢固地夹紧的一种工艺装备。它的主要作用是:可靠地保证工件的加工精度;提高加工效率;减轻劳动强度;充分发挥和扩大机床的工艺性能。

夹具的种类很多,按夹具的应用范围分类,可分为通用夹具、专用夹具、成组夹具、组合夹具;按夹具上的动力源分类,可分为手动夹具、气动夹具、液压夹具、电动夹具、磁力夹具和真空夹具等。在单件、小批量生产时,应尽可能采用通用夹具。为提高生产率,在条件允许时也可采用组合夹具。中批以上生产时,应采用专用夹具,以提高生产效率,夹具的精度应与工序的加工精度相适应。壳体的生产属于小批量生产,为了提高生产率,加工中应该采用专用夹具。为此要为生产线上的工序专门设计一套夹具。对于动力源,由于壳体的加工属于小批量生产,可以采用手动旋转六角螺母夹紧,这样便于操作,减少工作强度,以及材料成本。

4.3选择刀具

刀具的选择主要取决于工序所采用的加工方法、加工表面的尺寸、工件材料、所要求的精度和表面粗糙度、生产率及经济性等,在选择时一般尽可能采用标准刀具,必要时可采用高生产率的复合刀具和其它一些专用刀具。最终传动箱壳体的加工基本都采用标准刀具, 可以在《机械加工工艺手册》上查到。铣平面时大都采用镶齿套式面铣刀,铣面时用数控铣床加工,选用直柄立式铣刀。镗刀则根据孔的大小不同分别选取。钻孔时大都选用锥柄麻花钻,这种钻头有足够的强度,排屑容易。对于刀具的材料,常用的刀具材料有碳素工具钢、高速钢、硬质合金。其中碳素工具钢指含碳的质量分数在0.65%~1.35% 的优质钢碳钢。常用牌号有T8A、T10A和T12A等,其中以T12A用的最多,淬火后硬度可达(58~64)HRC,红硬性达250~300°C左右,允许的切削速度Vc=5~10m/min,所以一般用于制造手用和切削速度很低得工具,如锉刀、手用锯条、丝锥和板牙等。而高速钢是在高碳钢中加入较多的合金元素W、Gr、V、Mo等与C生成碳化物制得的。加入合金元素后,细化了晶粒,提高了合金的硬度。所以一般高速钢的淬火硬度可达(63~67)HRC,红硬性可达550~650.允许的切削速度Vc可比合金工具钢提高1~2倍。它具有较高的强度,在所有刀具材料中它的抗弯强度和冲击韧度最高,是制造各种刃型复杂刀具的主要材料。而硬质合金的耐热性比高速钢高得多,约在800~1000°C,允许的切削速度约是高速钢的4~10倍。硬度很高,但它的抗弯强度为1.1~1.5GPa,只是高速钢的一半,冲击韧度不足高速钢的1/25~1/10.由于它的耐热性与耐磨性好,因而在刃型不太复杂的刀具上的应用日益增多,如车刀,铣刀,镗刀,小尺寸钻头,丝锥等刀具上。

综上所述,端面套式面铣刀材料选择硬质合金,加工孔用的麻花钻、扩孔钻、锪钻、丝锥都采用高速钢材料,镗梯形孔孔用镗刀刀尖部分材料也选用硬质合金。具体刀具型号及规格见后面的加工工艺过程表格。

第5章 零件的车床夹具设计

5.1车床夹具设计

车床夹具主要用于零件的旋转表面以及端面。因而车床夹具的主要特点是工件加工表面的中心线与机床主轴的回转轴线同轴。

5.1.1车床夹具的主要类型

(1) 安装在车床主轴上的夹具。这类夹具很多,有通用的三爪卡盘、四爪卡盘,花盘,顶尖等,还有自行设计的心轴;专用夹具通常可分为心轴式、夹头式、卡盘式、角铁式和花盘式。这类夹具的特点是加工时随机床主轴一起旋转,刀具做进给运动。

定心式车床夹具:在定心式车床夹具上,工件常以孔或外圆定位,夹具采用定心夹紧机构。

角铁式车床夹具:在车床上加工壳体、支座、杠杆、接头等零件的回转端面时,由于零件形状较复杂,难以装夹在通用卡盘上,因而须设计专用夹具。这种夹具的夹具体呈角铁状,故称其为角铁式车床夹具。

花盘式车床夹具:这类夹具的夹具体称花盘,上面开有若干个T形槽,安装定位元件、夹紧元件和分度元件等辅助元件,可加工形状复杂工件的外圆和内孔。这类夹具不对称,要注意平衡。

(2) 安装在托板上的夹具。某些重型、畸形工件,常常将夹具安装在托板上。刀具则安装在车床主轴上做旋转运动,夹具做进给运动。

由于后一类夹具应用很少,属于机床改装范畴。而生产中需自行设计的较多是安装在车床主轴上的专用夹具,所以壳体零件在车床上加工用专用夹具。

5.1.2车床夹具的设计要点

(1)定位装置的设计特点和夹紧装置的设计要求

当加工回转表面时,要求工件加工面的轴线与机床主轴轴线重合,夹具上定位装置的结构和布置必须保证这一点。

当加工的表面与工序基准之间有尺寸联系或相互位置精度要求时,则应以夹具的回转轴线为基准来确定定位元件的位置。

工件的夹紧应可靠。由于加工时工件和夹具一起随主轴高速回转,故在加工过程中工件除受切削力矩的作用外,整个夹具还要受到重力和离心力的作用,转速越高离心力越大,这些力不仅降低夹紧力,同时会使主轴振动。因此,夹紧机构必须具有足够的夹紧力,自锁性能好,以防止工件在加工过程中移动或发生事故。对于角铁式夹具,夹紧力的施力方式要注意防止引起夹具变形。

(2)夹具找正基准的设置

为保证车床夹具的安装精度,安装时应对夹具的限制基面仔细找正。若限为基面偏离回转中心,则应在夹具体上专门制一个孔(或外圆)作为找正基面,使该面与机床主轴同轴,同时它也作为夹具设计、装配和测量基准。为保证加工精度,车床夹具的设计中心与主轴回转中心的同轴度应控制在0.01mm之内,限制端面对主轴回转中心的跳动量也不应大于0.01mm。

(3)定位元件的设计

在车床上加工回转表面,要求工件加工面的轴线必须和车床主轴的旋线重合。夹具上定位元件的结构设计与布置,必须保证工件的定位基面、加工面和机床主轴三者的轴线重合。特别对于如支座、壳体等工件,由于其被加工回转表面与工序基准之间有尺寸或相互位置精度要求,因此应以机床夹具的回转轴线为基准来确定夹具定位工作表面的位置。

(4)夹具的平衡

对角铁式、花盘式等结构不对称的车床夹具,设计时应采取平衡措施,使夹具的重心落在主轴回转轴线上,以减少主轴轴承的磨损,避免因离心力产生振动而影响加工质量和刀具寿命。平衡的方法有两种:设置配重块或加工减重块。配重块上应开有弧形槽或径向槽,以便于调整配重块的位置。

5.1.3壳体零件的车床专用夹具的总体设计

(1) 夹具的总体结构应力力求紧凑、轻便,悬臂尺寸要短,重心尽可能靠近主轴。

(2) 当工件和夹具上个元件相对机床主轴的旋转轴线不平衡时,将产生较大的离心力和振动,影响工件的加工质量、刀具的寿命、机床的精度和安全生产,特别是在转速较高的情况下影响更大。因此,对于重量不对称的夹具,要有平衡要求。平衡的方法有两种:设置平衡块或加工减重孔。在工厂实际生产中,常用适配的方法进行夹具的平衡工作。

(3)为了保证安全,夹具上各种元件一般不超过夹具的圆形轮廓之外。因此,还应该注意防止切削和冷却液的飞溅问题,必要时应该加防护罩。

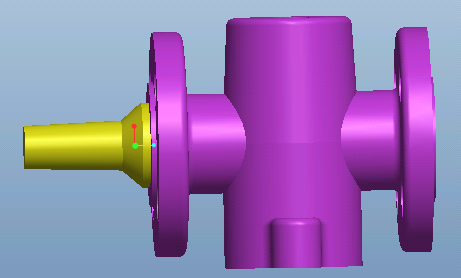

5.2问题的提出

利用本夹具主要用来粗车左右端面,在粗车左右端面时,其他都是未加工表面。为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度,如下图所示:

图5.1 工序图

5.3定位基准的选择

由零件图可知:粗车左右端面只有长度尺寸要求,其设计基准为零件左端面,限制了左右方向上的自由度,这样设计基准和工艺基准统一 ,符合基准统一原则。为了使定位误差达到要求的范围之内,在此通过心轴左端支撑零件及弹性套筒胀紧零件,限制3个自由度,从而保证零件的定位误差在较小范围内,这种定位在结构上简单易操作。

5.4切削力及夹紧力的计算

(1)切削力的计算

由《切削用量手册》表22(车削时切削力及切削功率的计算公式)查得计算公式:主切削力  ×CFz×

×CFz× ×

× ×

× ×kFz(N) (5.1)

×kFz(N) (5.1)

径向切削力  ×

× ×CFy×

×CFy× ×

× ×

× ×kFy(N) (5.2)

×kFy(N) (5.2)

轴向切削力  ×

× ×CFx×

×CFx× ×

× ×

× ×kFx(N) (5.3)

×kFx(N) (5.3)

其中系数与指数分别为CFz=367,xFz=0.72,yFz=0.8,nFz=0,CFy=142,xFy=0.73,yFy=0.67,nFy=0,CFx=294,xFx=1.0,yFx=0.5,nFx=-0.4,v=122。

根据《切削用量简明手册》(第三版)表1.4,当刀杆尺寸为16mm×25mm, σp≤3mm以及工件直径为90mm时:

f=0.5~0.7mm/r

按C620-1车床说明书,现取f=0.5mm/r。

由于车削单边余量为1.6mm,一次走刀就能完成,所以取ap=1.6。

由《切削用量手册》表22-1(钢和铸铁的强度和硬度改变时切削力的修正系数kMF)查得计算公式5.4:

(5.4)

(5.4)

其中nF=0.75(指数),σp =0.628(材料硬度)。

故kMF=0.949。

代入公式得:

主切削力 FZ=9.81× ×CFz×

×CFz× ×

× ×

× ×kFz

×kFz

=9.81×600×367×1.60.72×0.50.8×1220×0.949

=2748(N)

径向切削力 Fy=9.81× ×CFy×

×CFy× ×

× ×

× ×kFy

×kFy

=9.81×600×142×1.60.73×0.50.67×1220×0.949

=1172(N)

轴向切削力 Fx=9.81× ×CFx×

×CFx× ×

× ×

× ×kFx

×kFx

=9.81×60-0.4×294×1.61×0.50.5×122-0.4×0.949

=600(N)

(2)夹紧力的计算

查《切削手册》表3.28得

(5.5)

(5.5)

式中 =650,

=650, =1.6,

=1.6,  =1.0,

=1.0, =0.08,

=0.08, =0.72,z=20,

=0.72,z=20, =40,

=40, =0.86,

=0.86, =225,

=225, =0.86,

=0.86, =0

=0

代入公式进算得

F=750(N)

计算切削力时,需考虑安全系数K

K= ×

×  ×

× ×

×  (5.6)

(5.6)

式中  —基本安全系数1.5

—基本安全系数1.5

―加工性质系数1.1

―加工性质系数1.1

―刀具钝化系数1.1

―刀具钝化系数1.1

―断续切削系数1.1

―断续切削系数1.1

则 =K

=K =1.5×1.1×1.1×1.1×750=1500(N)

=1.5×1.1×1.1×1.1×750=1500(N)

f1=f2=0.25

=3000(N) (5.7)

=3000(N) (5.7)

根据《工艺手册》,弹性套筒的最大夹紧力 =8345(N),此时

=8345(N),此时 已大于3000N的夹紧力,故本夹具可安全工作。

已大于3000N的夹紧力,故本夹具可安全工作。

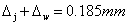

5.5夹具结构及定位误差的分析

由于生产类型为小批生产,故考虑成本节约,使用手动加紧机构,采用手动弹簧芯轴机构进行其内孔的定位加紧,工件以φ20mm通孔在弹性套筒和心轴端面上定位,旋紧螺母,通过椎体和锥套使弹性套筒产生向外均匀的弹性变形,将工件胀紧,实现对工件的定心夹紧。如下图所示:

图5.2 车夹具装配图

本夹具的定位元件主要为套筒的外圆和心轴端面进行定位,故对定位误差的影响主要反映到心轴和衬套接触的端面和中心轴线的垂直度上,即其端面和轴线是否垂直。

由《机床夹具设计手册》可得:

(1)定位误差:定位尺寸公差 ,在加工尺寸方向上的投影,这里的方向与加工方向一致。即:故

,在加工尺寸方向上的投影,这里的方向与加工方向一致。即:故

(2)夹紧安装误差,对工序尺寸的影响均小。即:

(3)磨损造成的加工误差: 通常不超过

通常不超过

(4)夹具相对刀具位置误差: 。

。

误差总和:

从以上的分析可见,所设计的夹具的加工误差较小,实用性强。

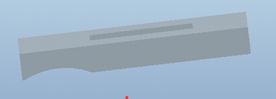

5.6心轴的有限元分析

心轴的三维造型如图5.3:

图5.3 心轴三维模型

导入模型文件,在应用程序中选择Mechanica命令进行静力学分析,得到

图5.4 心轴静力学分析

其中,心轴主要由7个部分组成,最下端螺纹段为第一部分,从下往上到第七部分梯形轴。第一部分与第二部分显示颜色主要为紫色,表示这两部分的受力在 到29.26Mpa之间,由于该轴的材料为45钢,其屈服应力为355Mpa,故满足强度要求。第三部分与第四部分受力最复杂,受力最大最危险的部位也在这里,显示颜色从紫色到浅黄色都有,受力在

到29.26Mpa之间,由于该轴的材料为45钢,其屈服应力为355Mpa,故满足强度要求。第三部分与第四部分受力最复杂,受力最大最危险的部位也在这里,显示颜色从紫色到浅黄色都有,受力在 到233.9Mpa之间,低于45钢的屈服应力355Mpa,故该轴可安全工作。剩下的部分显示颜色主要为紫色和蓝色

到233.9Mpa之间,低于45钢的屈服应力355Mpa,故该轴可安全工作。剩下的部分显示颜色主要为紫色和蓝色 到58.49Mpa之间,远远小于355Mpa,满足强度要求。所以,该心轴可以安全的工作。

到58.49Mpa之间,远远小于355Mpa,满足强度要求。所以,该心轴可以安全的工作。

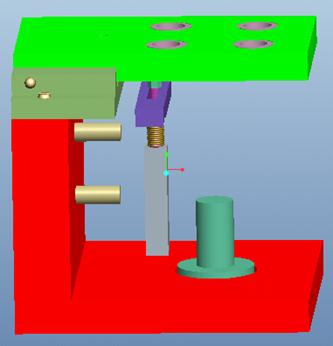

5.7车床夹具的截图

图5.5 三维夹具爆炸图

图5.6 三维夹具零件装配图

第6章 钻床夹具设计

6.1问题的提出

本夹具主要用来钻上下端面上4个φ15mm通孔。因为位置精度要求不高,表面粗糙度要求精度低,为了保证技术要求,最关键是找到定位基准。同时,应考虑如何提高劳动生产率和降低劳动强度,如下图所示:

图6.1 工序图

6.2定位基准的选择

由工序图可知:由于在对孔进行加工前,底平面和顶平面进行了车加工,左端面是待加工面,右端面是不加工表面,中心通孔是不加工通孔,因此,中心通孔轴线为定位精基准,这样可以保证待加工孔的尺寸要求。

由零件图可以知道,图中对孔的加工没有位置公差要求,只有尺寸要求,我们可以选择中心通孔轴线为定位基准来设计钻模,从而满足待加工孔轴线尺寸要求。工件定位用底面和左端面及心轴来限制5个自由度。

6.3切削力及夹紧力的计算

(1)切削力的计算

查《机床夹具设计手册》表 可得:

可得:

切削力公式: (6.1)

(6.1)

式中D=15mm(孔的直径),f=0.36mm/r(主轴进给率)

查表 得:

得:

(6.2)

(6.2)

即:Ff=3206(N)

(2)夹紧力的计算

实际所需夹紧力:由《机床夹具设计手册》表 得:

得:

(6.3)

(6.3)

安全系数K可按下式计算:

(6.4)

(6.4)

式中: 为各种因素的安全系数,见《机床夹具设计手册》表

为各种因素的安全系数,见《机床夹具设计手册》表 可得:

可得:

K=1.2×1.0×1.0×1.1×1.3×1.0×1.0=1.72

所以WK=Ff ×K= 3206(N) ×1.72=5500(N)

由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。

取 ,

, ,

,

螺旋夹紧时产生的夹紧力公式:

(6.5)

(6.5)

式中参数由《机床夹具设计手册》可查得:

原始作用力

作用力臂

螺旋生角

螺纹处摩擦角

螺纹处摩擦系数

螺杆端部与零件的摩擦系数

螺纹处当量摩擦角

则螺旋夹紧时产生的夹紧力:

由公式6.5得:

由上述计算易得:

因此采用该夹紧机构工作是可靠的。

6.4定位误差的分析

该夹具以中心通孔轴线来作为定位基准,该零件虽然没有任何尺寸公差要求,但为了尽量增强零件的适用性,要尽量减少加工误差。

由《机床夹具设计手册》可得:

(1)定位误差:定位尺寸公差 ,在加工尺寸方向上的投影,这里的方向与加工方向一致。即:故

,在加工尺寸方向上的投影,这里的方向与加工方向一致。即:故

(2)夹紧安装误差,对工序尺寸的影响均小。即:

(3)磨损造成的加工误差: 通常不超过

通常不超过

(4)夹具相对刀具位置误差:钻套孔之间的距离公差,按工件相应尺寸公差的五分之一取。即 。

。

误差总和:

从以上的分析可见,所设计的夹具的加工误差较小,实用性强。

6.5夹具总体方案

本次毕业设计是设计“钻四个φ15mm孔”这道工序的钻床夹具。分析了零件的结构特点以及零件小批量生产的生产方式,决定采用螺旋压板组合夹紧零件,左端配合防转销定位,上下用螺旋压板配合心轴夹紧零件,这样既能保证零件的夹紧,又可以使夹具体之间精密配合,延长夹具用久后产生变形的时间。该夹具总共限制了5个自由度。因为该零件的四个φ15mm 孔全是通孔且加工深度不大,并且到下一表面的距离不大,极易造成钻头折断或擦到下一表面上,甚至会造成零件报费。为了解决这个问题,应在加工四个φ15mm 孔时,观察到钻头快钻穿零件时,采用手动进给方式。

6.6夹紧装置

该零件的生产纲领是小批量生产,生产量不大,并且夹紧面是平面,因此,可以直接考虑手动夹紧装置,可以使用螺旋压板组合夹紧零件。夹紧装置如下图:

1——开槽圆柱头螺钉 2——铰链座 3——垫圈 4——菱形螺母 5——六角头螺栓 6——六角螺母 7——压板 8——弹簧 9——心轴 10——垫板

图6.2 主要夹紧装置

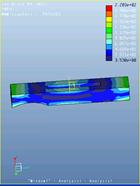

6.7压板的有限元分析

压板的三维造型如图6.3:

图6.3 心轴的三维造型

导入模型文件,在应用程序中选择Mechanica命令进行静力学分析,得到

图6.4 心轴的静力学分析

其中,该压板主要由板块和凹槽组成,左端圆弧板块颜色显示为从紫色到浅绿色之间,该部分也是受力最大最危险部分,其受力在3.530 100Mpa到1.553

100Mpa到1.553 102Mpa之间,由于该压板组成材料为45钢,其应力为355Mpa,大于该压板此时受到的应力。故该压板可以安全工作。中段凹槽和右端板块,其受力状况和左端圆弧板块基本一致,也在3.530

102Mpa之间,由于该压板组成材料为45钢,其应力为355Mpa,大于该压板此时受到的应力。故该压板可以安全工作。中段凹槽和右端板块,其受力状况和左端圆弧板块基本一致,也在3.530 100Mpa到1.553

100Mpa到1.553 102Mpa之间,满足强度要求。所以该压板可以安全的工作。

102Mpa之间,满足强度要求。所以该压板可以安全的工作。

6.8钻套的选择

钻套安装在钻模板或夹具体上,用来确定工件上加工孔的位置,引导刀具进行加工,提高加工过程中工艺系统的刚性并防振。钻套可分为标准钻套和特殊钻套两大类。

又分为固定钻套、可换钻套、快换钻套、特殊钻套四小类。根据钻床夹具的设计要求、零件的结构特点以及小批量生产的生产纲领,决定采用固定钻套。这样很好的保证了孔的加工精度也方便了孔的加工。由于所钻孔的直径为φ15mm,查《机床夹具设计手册》钻套规格表,选用内径为φ15mm,外径为φ22mm的,钻套高度为15mm。

其三维模型图如下:

图6.5 钻套

6.9钻模板的设计

钻模板用于安装钻套, 确保钻套在钻模上的正确位置,钻模板多装在夹具体或支架上, 常见的钻模板有:

(1)固定式钻模板

(2)铰链式钻模板

(3)可卸(分离)式钻模板

(4)悬挂式钻模板

根据钻床夹具的设计要求、零件的结构特点以及小批量生产的生产纲领,决定采用固定式钻模板。在导向装置中,钻套是安装在钻模板上,因此钻模板必须具有足够的刚度和强度,以防变形而影响钻孔精度。在此套钻模夹具中选用的是铰链式钻模板,在装卸工件时可以通过铰链销转动钻模板,这样便于零件的装夹。钻模板在于钻套配合的时候采用的是H8/g7的配合。具体结构如下图所示:

图6.6 钻模板示意图

6.10夹具的装夹与拆卸

6.10.1 夹具的装夹

首先松开菱形螺母,再转动铰链式钻模板,把零件放于心轴上并调整位置,再拧紧开口槽紧盯螺钉防止零件旋转,再旋紧六角螺母使压板压紧零件,接着再放下钻模板,最后旋紧菱形螺母压紧钻模板。

6.10.2 夹具的拆卸

首先松开菱形螺母,再转动铰链式钻模板,再松开六角螺母与开口槽紧盯螺钉拿出零件,再放入下一个毛坯。

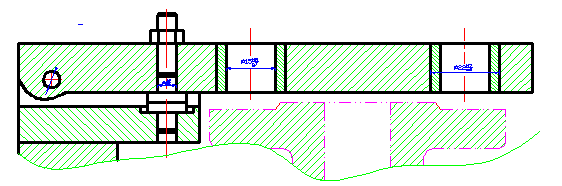

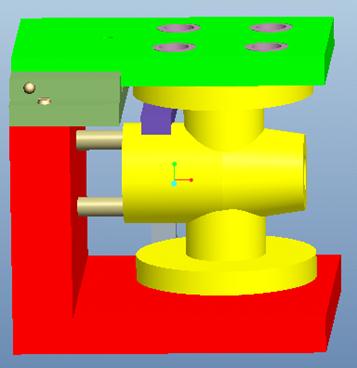

6.11钻床夹具截图

1——夹具体 2——开口槽紧盯螺钉 3——弹簧 4——防转钉 5——铰链销 6——支撑钉 7——菱形螺母 8——铰链座 9——六角螺母 10——压板 11——锥套 12——钻模板 13——零件 14——心轴

图6.7 钻模夹具装配图

图6.8 三维夹具装配图

图6.9 三维夹具零件装配图

总 结

紧张而又忙碌的毕业设计结束了。快要完成老师下达给我们的任务的时候,就像要到达山峰的顶点,顿时心旷神怡,眼前豁然开朗。

毕业设计是我们专业课程知识综合应用的实践训练,这是我们迈向社会、从事职业工作前一个必不可少的过程。“千里之行始于足下”,通过这次毕业设计我们深深体会到这句千古名言的真正含义。说实话,毕业设计真的是有点累。然而,当我们着手清理自己的设计资料,分析零件,得出的零件的加工工艺,计算出加工工序卡。分析工序的夹具设计,直到做出两套专用夹具;这个过程真的是艰辛但又充实。我们清楚的意识到,做毕业设计不是一件容易的事,但给我们更多的是收获。通过这次毕业设计我们深刻的体会到:做设计是苦活但要细心;实践动手做比空想强;合作精神是强大的;老师的帮助和同学的交流都是必不可缺的。

我们做毕业设计是离不开工具书的。它可以给我们很多有用的知识,帮我们解决一些难题。但工具书的也有一定的局限性,有些零件在工具书上查不到,或者是有些标准件不能应用到设计中去。所以,在设计有些零件时我们就在原有的标准件的基础上改进。在编写零件的工艺路线时,也是要经过反复的修改。在画夹具图时,由于缺少经验,走了很多弯路,在老师的帮助下大家互相交流,这就使问题得到了解决,同时让我们学到很多知识。

通过这次完整的毕业设计,我们系统地回顾和复习了大学四年所学的相关专业知识,在综合运用这些知识的过程中,加强了我们对其真正的理解,同时也深刻体会到学习的重要性并领会到设计也是一种学习的方式。在设计的过程中,我们综合运用了系统的设计方法和相关设计软件(如AutoCAD、Word等),且应用熟悉相关设计资料(包括手册、标准和规范等)以及进行经验估算等方面有了一定程度的提高,深刻的感受到计算机和工具书及手册在设计中带来的便利和帮助。在此之中,让我也体会到了团队精神的重要性。通过组员彼此间的交流,让我们不仅解决了自身的问题,还可以提早了解后续相关工作中的问题,这样可以提前做好预防及提前了解相关解决此类问题的知识与方案,这样大大节省了时间,提高了工作效率,并且还增加了我们对知识的了解。

作为工作前在学校对我们自己四年学习的一次总结,这次毕业设计使我们在基本理论的综合运用及正确解决实际问题等方面得到了一次较好的训练。提高了我们的思考、解决问题创新设计的能力,为以后的工作打下了较好的基础。

人们说:美好景色在顶峰,人克服困难换来成功的喜悦才是最幸福的事。毕业设计做完了,画上一个完美的句号,也尝到成功的味道,但漫漫的人生路还需继续努力。面对日趋激励的就业形势,我们相信只要学好知识技术,以一种刻苦勤劳的精神对待工作,我们定会活出不平凡的人生。

由于能力所限,设计中还有许多不足之处,恳请各位老师、同学们批评指正!

参考文献

[1] 孙丽媛. 机械制造工艺及专用夹具设计指导[M].北京:冶金工业出版社,2010.

[2] 陈明.机械制造工艺学[M]. 北京: 机械工业出版社,2008.

[3] 毛昕. 画法几何及机械制图[M]. 北京: 高等教育出版社,2006.

[4] 徐海枝. 机械加工工艺编制[M]. 北京: 北京理工大学出版社,2009. 9.

[5] 王先逵. 机械加工工艺规程制定[M]. 北京: 机械工业出版社,2008. 6.

[6] 李旦,邵东向,王杰. 机械制造工艺学课程设计机床专用夹具图册[M]. 哈尔滨: 哈尔滨工业大学出版社,2005. 2.

[7] 李益民. 机械制造工艺设计简明手册[M]. 北京: 机械工业出版社,1994. 7.

[8] 姜希光. 如何正确地设计和使用机床夹具[J]. 机械工人, 冷加工, 1974(12):12-18.

[9] 王赛唐, 李盛宇. 对《机床夹具设计》课程教学的几点思考[J]. 现代技能开发, 2003:5-9.

[10] 蔡光起. 机械制造技术基础[M]. 沈阳: 东北大学出版社,2002.

[11] 赵如福. 金属机械加工工艺人员手册(第三版)[M]. 上海: 上海科学技术出版社. 1990.

[12] 孙桓. 机械原理[M]. 北京: 高等教育出版社. 2006.

[13] 倪小丹. 机械制造技术基础[M]. 北京: 清华大学出版社, 2007.

[14] 廖念钊. 互换性与技术测量[M]. 北京: 北京中国计量出版社, 2007.

[15] 刘华明. 金属切削刀具设计简明手册[M]. 北京: 机械工业出版社,1993.

[16] 邹清. 机械制造技术基础课程设计指导教程[M]. 北京: 机械工业出版社,2004.

[17] 李名望. 机床夹具设计实例教程[M]. 北京: 化学工业出版社, 2009.

[18] 许德珠.机械工程材料[M]. 北京: 高等教育出版社,2001.

[19] 陈立德. 机械设计基础[M]. 北京: 高等教育出版社,2002.

[20] 韩荣第. 金属切削原理与刀具(第三版)[M]. 哈尔滨: 哈尔滨工业大学出版社, 2007.

[21] Wu Xia, Zhou Tai-ping. Problems of Technology and Fixture Design in NC Machining [J]. Mechanics College of Jinggangshan University, 2010(2):18-26.

[22] Shen Wei-ping, Mao Xiao-jie, Wu Chuan-yu, NI Yong. Study of shoe last fixture design method [J]. Journal of Mechanical & Electrical Engineering, 2010(4):3-4.

[23] Shen Xing-dong,Yuan Wen-ge. Study on Accuracy Control System with Three Datum Planes in Fixture Design[J]. Tianjin vocational colleges , 2010:6-16.

[24] Xu Hai-feng,Tang Wei-qiang. A glass milling machine and multi-functional fixture design[J]. South China university of technology, mechanical automotive engineering school, 2010:13-24.

[25] Cai Jin, Duan Guo-lin,YAO Tao, XU Hong-jing. Summary on the review and development trend of computer aided fixture designing technology[J]. Hebei industry university school , CAD/CAM institute, 2010:9-12.

[26] Jin Xia, Zhang Lei. Effects of Holding Device Incorporating on Work Efficiency[J]. Chaoyang teachers college information engineering, 2008:7-8.

[27] Zhao Song. Study of Self-centering Fixture for the Sleeve Parts[J]. Yantai etdz senior vocational school, 2010:2-4.

[28] Li Shu-qing. Design of Drilling Fixture for the Linear Multi-Holes[J].Guangdong shaoguan technician institute, 2007:3-6.

[29] He Yong-de. A Method to Calculate the Design Accuracy of the Fixture[J].Datong gear group limited company, 2009:4-6.

[30] Fang Ze-lu, Tang Jun-she, Zhao Hui-kai. The Structural Design of Multi-point Location Flexible Fixture[J].Northwestern polytechnical university electromechanical colleges, 2010:9-16.

-

毕业设计 开题报告 机械毕业设计 毕业论文 模具毕业设计

毕业设计开题报告机械毕业设计毕业论文上千套优秀设计供你参考,#优秀研硕团队专业代做机械类(模具,机电,汽车等)#各科毕业设计.#专…

-

机械毕业设计鉴定报告或小结收尾语2

机械毕业设计鉴定报告或小结收尾语2.txt时尚,就是让年薪八千的人看上去像年薪十万。我们总是要求男人有孩子一样的眼神,父亲一样的能…

-

机械设计毕业论文(范本)

黄冈职业技术学院毕业设计课题名称:设计螺旋传输机传动装置中的一级圆柱齿轮减速器系别机电工程系专业机电一体化班级机电动机200702…

-

机械专业毕业设计范本

毕业设计说明书题目壳体零件的加工工艺规程及其夹具设计学号姓名班级专业机械设计制造及其自动化指导教师学院答辩日期毕业设计说明书摘要本…

-

机械类毕业设计说明书范例

浙江工贸职业技术学院毕业设计论文课题名称水路模块主阀体的加工工艺及编程系部汽车与机电工程系专业数控技术班级数控0601姓名陈孙立学…

-

20xx建筑工程技术毕业设计总结范本

浙江广厦建设职业技术学院毕业设计总结浙江广厦建设职业技术学院毕业设计总结报告专业建筑工程技术班级GX建技X班学号XXX姓名指导教师…

-

毕业设计报告范文

山东轻工业学院毕业设计论文开题报告注课题类型填写工程设计技术开发软件工程理论研究等同时注明X真实课题Y模拟课题Z虚拟课题

-

大学本科毕业论文范文

北京大学本科生毕业论文题目学生姓名指导老师学院专业班级完成时间北京大学毕业论文设计任务书毕业论文设计题目重大环境污染事故罪主观方面…

-

毕业设计范文

本科生毕业设计论文题目姓名学号系别专业年级指导教师年月日独创性声明本毕业设计论文是我个人在导师指导下完成的文中引用他人研究成果的部…

-

本科毕业论文范文模板

题目程序在线评测系统题目程序在线评测系统姓名学号所在学院年级专业指导教师职称讲师完成时间20xx年月日指导教师评语评定成绩指导教师…

-

机械毕业设计鉴定报告或小结收尾语2

机械毕业设计鉴定报告或小结收尾语2.txt时尚,就是让年薪八千的人看上去像年薪十万。我们总是要求男人有孩子一样的眼神,父亲一样的能…