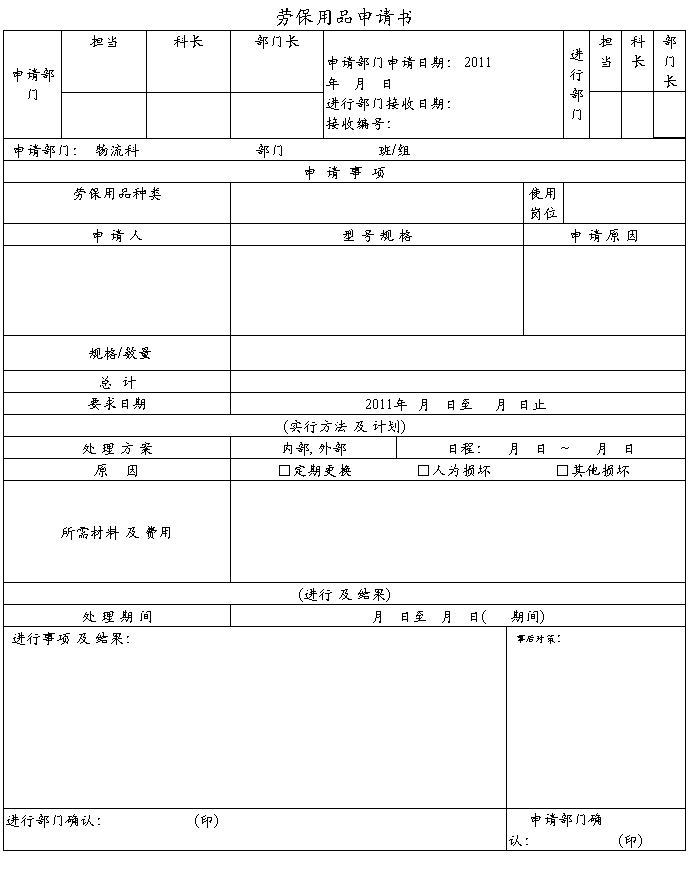

劳保用品申请书

SH-C-204-06(Rev.2-02.1) 三和涂料(张家港)有限公司 A列4号(210X297mm)

第二篇:劳保用品的使用

汽轮机凝汽器强化传热节能减排新技术应用

摘 要 火电厂凝汽器的真空度是影响汽轮机负荷出力和热效率的一个重要经济指数,传热效能又直接影响真空的高低。本文从传热学的角度分析,结合电厂运行实践,提出了在原有凝汽器上增加热交换面积来提高传热效能,改善凝汽器热交换工况,提高凝汽器真空的方法,提高机组出力,减少循环冷却水用量,降低冷却水循环泵的功耗,以实现节能减排的目标。

关键词 凝汽器 真空度 强化传热 节能减排

一、前言

凝汽器设备是火电厂汽轮机组的一个重要组成部分。其作用是汽轮机的排汽排入凝汽器内受到骤然冷却比容急剧缩小,凝结成水形成高度真空,使蒸汽在汽轮机中的可用焓降达到最大,提高汽轮机热效率多做功。其工作性能的好坏,直接影响到整个机组的可靠性和热效率。因此确保最有利的经济真空度是电厂节能降耗重要途径之一。

二、强化传热的意义及目前国内外研究情况简介

强化传热技术是本世纪60年代以来不断发展的一门旨在改进换热表面换热性能的新兴技术。30多年来,随着研究的不断深入,其内容极大地丰富了强化传热理论,大批研究成果已应用于工业生产实际之中,取得了显著的经济效益和社会效益。如今,各种强化型换热器在石油、化工、制冷、航空、车辆及动力机械等工业部门得到广泛使用。在利用地热资源、海洋热能、太阳能以及废热余热等低温差能源中,采用强化技术的换热器就更具有应用价值。因此,对强化传热进行研究具有重要的意义。

那么到底何谓强化传热呢?强化传热过程,就是指提高冷、热流体间的传热速率,力求使换热器在单位时间内、单位传热面积传递的热量尽可能地增多。应用强化传热技术的目的就是为了进一步提高换热设备的效率,减少能量传递过程中的不可逆损失,更合理更有效地利用能源,这就要求合理地设计、制造出高效的换热器。

从传热速率方程 不难看出,增大传热系数 、传热面积 或平均温度差 都可提高传热速率 。在换热器的设计和生产操作中,或换热器的改进中,大多从三方面来考虑强化传热过程。1)增大传热面积 ,2)增大平均温度差 ,3)增大总传热系数 。

正常运行时凝汽器的排汽压力与排气温度的关系是饱和蒸汽的压力和温度的关系,也就是说凝汽器的排汽压力是由相应的饱和蒸汽温度来决定的,而饱和蒸汽的温度与外界冷却介质的热交换程度密切相关。在凝汽器中,蒸汽受冷却发生相变,相变时凝结水在整个换热面上保持饱和温度,蒸汽汽化潜热被冷却水吸收。当冷却水进口温度下降,其吸收的热量就增加,蒸汽冷凝温度就越低;当受热面积增加则冷却水出口水温度上升,其吸收热量就增加,蒸汽冷凝温度就越低;当冷却水流量增加时其吸收的热量就增加,同样也可使蒸汽温度降低;当增强凝汽器换热系数,传热系数表证了传热过程的强烈程度,传热系统数越大,传热过程越强,热阻越小。总之,冷凝温度的下降可使排汽压力相应降低,增大蒸汽在汽机内部的焓降,使得有更多的热能在汽机中转化成机械能。

为了提高凝汽器性能,前苏联在19xx年在凝汽器中采用螺旋槽管,英、美等国采用这一技术也取得十分可观的经济效益。我国采用这一技术进行的试验表明,可以提高中压电站效率1.0%[2]。上世纪末,国内又推出了新型节能凝汽器

铜管,在光管上旋轧出单头或多头螺槽,在5MW机组上试用,可节约标准煤4000t/a[3]。最近,武汉长河节能环保高科技有限公司又在不锈钢管上旋轧出由正反两道螺槽组成的不锈钢多向扰流强化换热管(中国实用新型专利03235487.8),对南昌电厂125MW机组凝汽器的改造仅半数管子采用了这一技术就可节约标准煤4495 t/a[4]。然而,我国火电厂凝汽器换热管很多还是采用光管。因此,强化传热技术在火电厂凝气器中的推广运用将具有十分重要的意义。

三、凝汽器的强化传热技术改造

3.1 凝汽器改造的意义

在对凝汽器强化换热技术改造以及强化换热效果分析之前,我们首先要明确对凝汽器进行改造,以及强化换热的意义所在,并且了解改造凝汽器强化换热的主要途径。凡是实施把热量从一种介质传给另一种介质的设备都称为换热器。而本课题所研究的对象——凝汽器是用于冷却凝结饱和蒸汽,使之放出潜热而凝结液化的设备,自然也是换热器的一种,而且是应用最广泛的一类换热器。换热器是合理利用与节约现有能源、开发新能源的关键设备。当今世界,有限的能源储量已经难以满足工业以及人们生活日益增长的需要,因此,合理应用现有的能源以及开发新能源已经成为世界性的研究课题。而在生产中大部分燃料燃烧所释放出的能量都是通过换热设备传递的,所以换热器的合理设计、性能改善将直接关系到现有能源的合理利用。由此,换热器中传热过程强化的意义可见一斑。随着工业的高速发展,换热器技术也在迅速的发展。就各方面的情况分析,换热器的基本发展趋势是:提高传热效率,提高紧凑性,降低材料消耗,增强承受高温、高压、超低温以及耐腐蚀能力,保证互换性以及扩大容量的灵活性,通过减少污塞和便于除垢以减少操作事故,从选用材料、结构设计以及运行操作等各方面增长使用寿命并在广泛的范围内向大型化发展。

3.2 凝汽器的真空与传热分析

在理想情况下,凝汽器室内只有蒸汽,所以凝汽器汽水侧的压力处处相等,蒸汽则在汽侧压力相应的饱和温度下凝结。若冷却水量和冷却面积无限大,蒸汽和冷却水之间的传热端差等于零(凝汽器的端差是指进入凝汽器蒸汽的饱和温度与冷却水出口温度之差)。这时,凝汽器内的压力就等于冷却水温度想对应的饱和蒸汽压力。但实际上冷却面积是有限的,凝汽器内的压力总是大于这个理想压力,蒸汽凝结时放出的汽化潜能通过管壁传给循环水,必须存在一定的温差,也就是传热端差一定大于零。另外,冷却水量也有限,冷却水吸收热后温度也要升高一些,所以凝汽器凝结温度要比冷却水温度高出一定的数值。当凝汽器中蒸汽和冷却水的流动近似于对流情况时,其温度沿冷却表面的分布如图1所示。

图1 (1-饱和蒸汽放热过程;2-冷却水温度升高过程)

端差δt与凝汽器绝对压力下的饱和温度ts之间有如下的关系:

www.10 为了对凝汽器的传热过程作分析,就必须作相关的传热计算。常用的最基本的公式是传热方程式,即 Q=KFΔtm (凝汽器的热量传递也满足传热方程式) 其中Δtm ——整个换热面的对数平均温差,℃ K——传热系数,KW/(m2?℃) F——传热面积,m2 对数平均温差Δtm由如下公式计算:

0gczg.co m

由上述理论分析可知,增大传热面积或提高传热系数能减小传热端差,而减小端差可使ts降低,凝汽器的真空得到提高。

3.3 凝汽器的强化传热改造

火电企业的汽轮机在运行中经常会遇到真空逐渐下降的问题,尤其在夏季,凝汽器真空对汽轮机运行的经济性影响较大,如其它条件不变,真空度每变化

%,汽轮机的汽耗率平均变化1%~2%。不仅使机组能耗上升,影响机组经济性,同时还会威胁机组的安全,严重时还要降低发电负荷。故一般规定:真空度降至650mmHg以下时,应降低负荷,真空度降至450mmHg时,应将负荷全部卸完,直至按规定的条件实行故障停机,直接影响了企业的经济效益。据估算,中小型机组真空每提高1%,机组功率可增加1%,煤耗下降1%。因此,采用强化换热技术提高凝汽器的真空度具有十分重要的现实意义。根据以上分析情况,江苏萃隆精密铜管股份有限公司联合上海理工大学工程热物理研究所的科研人员进行了设计计算,对常熟市铜业总公司有限公司热电厂一台国产青岛汽轮机厂生产的C3—3.43/0.785型3MW抽凝凝汽式汽轮机凝汽器进行技术改造,用强化管对凝汽器光管进行置换,对其强化传热效果进行理论分析和实验研究。采用外低翅片内光管强化管。

改造所用常熟市铜业总公司有限公司热电厂3000KW汽轮机凝汽器的流程说明如下图所示:

www.100gczg.co m

对于普通光管和轧槽管,由于在凝汽器中冷凝液量很大,使得凝结液膜的热阻在传热过程中所占的比例很大。而三维低翅片高效冷凝管由于肋顶部向两侧延展的尖锐突刺,与螺旋槽管和轧槽管相比,不仅外表面换热面积大大增加,而且具有较强的排液效果,凝结水从冷凝管两侧就开始滴落,不易在管外壁形成厚液膜,因此,用于凝汽器,可显著提高蒸汽侧的凝结换热系数。类似的强化冷凝管被广泛应用于制冷和空调机组的冷凝器中。同时,在凝汽器中如果运行这种三维低翅片高效冷凝管,相比光管蒸汽首先冲刷到的是三维低翅片,只有当三维低翅片磨损到一定程度,蒸汽才能真正的冲刷到换热管的外壁,从这个意义上说,这种换热管具有较强的耐磨性。

实施改造的换热管采用江苏萃隆精密铜管股份有限公司自行研制生产的抗腐蚀高效冷凝换热管(见图3、图4),替换了原有光管。据设计计算,整个凝汽器的冷却面积(换热面积)从原来的280平方米增至约780平方米,冷却倍率从原来60倍下降到25倍,有效地验证了强化传热新技术在凝汽器中应用的可行性。实施改造后凝器的真空明显提高,发电汽耗明显下降。冷却循环水量也大大减少,节约了水资源,减少了冷却水的排放,同时冷却水循环泵的功耗也大大降低,改成变频运行后节电效果更佳,节约了厂用电,使企业的经济效益明显提高。(下表为改造前后实际运行数据对比)

0gczg.com 通过数据分析,可以看出改造后真空度由原来的683mmHg提高到735mmHg,上升了52 mmHg,发电煤标耗从原来的685g/kwh,下降为645g/kwh,下降了40g/kwh,冷却循坏水泵改造前电机功率为90KW,电流为150A,改造后加装变频器后电流为63A,功率为37KW。改造后的端差平均下降了:23℃左右 ,端差的大小决定于凝汽器的铜管传热面积及换热系数,传热管内、外表面的清洁程度,管内循环水的流量和流速,进水温度,排入凝汽器的蒸汽量,以及真空系统的严密性等。端差愈小,说明循环水吸收的热量愈多,循环水的利用率愈高,凝汽器内换热管的传热情况愈好,达到了更换该高效管后提高凝汽器真空度的目的。并经过了夏季高温运行,其凝器真空仍然能达到 705 ~ 712 mmHg的真空度,传热端差基本上没有变化,只是冷却水量增加至 650t/h,仍然小于改造前的冷却水量。机组改造至今4年多来,运行情况良好,各项运行参数稳定,从而达到了节能、降耗、增效的目标,确保了机组长期安全、稳定、经济运行。因此达到了预期的目的。

四、凝汽器的强化传热技术改造总结

常熟市铜业总公司有限公司热电厂实施改造运行4年多,运行情况良好,各项运行参数稳定。按照一年的运行情况效益分析(3MW机组),年节约标煤950吨/年,年节约厂用电35万度/年,年节水350万吨/年。

在本次凝汽器技术改造的中,由于循环水冷却方式采用的是开式循环,直接从河道内提取的,为了便利日常运行维护时清洗,所以冷凝管内没有设置内螺纹。如果冷却方式采用的是闭路循环,冷却水水质比较好,那么可以采用内螺纹、外低翅片管,这样强化效果将会更为理想,因为在凝汽器的传热过程中,主要的热阻是在管内单相流动对流换热这一环节。

该高效换热管具有运行安全可靠,既能防止腐浊,并且耐磨、节电、节水、节汽、节煤,又能强化传热效果,一次性投资无运行维护成本,投资回收期在一年以内,实践证明这是一项投资小见效快的项目。 www.10

参考文献

杨世铭、陶文铨,传热学(第三版),北京,高等教育出版社,1998代云修 张灿勇,《汽轮机设备及系统》, 中国电力出版社, 2005.

帅志明, 凝汽器采用螺旋槽铜管强化传热的试验研究,《中国电机工程学报》, 13(1), 17-23, 1993.赵旺初, 新型节能凝汽器铜管,《节能》, No.7, 27, 2000.董斌, 宁国泉, 多螺纹不锈钢管在凝汽器中的应用,《发电设备》, No.5, 305-308, 2005.张卓澄,《大型电站凝气器》, 机械工业出版社, 1993.

- 劳保用品申请单

-

劳保用品申请

劳保用品申请由于冬季在各地施工现场比较寒冷并且在室外工作时时常遇到风雨雪等情况现在申请为部门内所有出现场的技术人员购置冬季工作外套…

-

劳保用品请示报告

关于调整劳保用品的请示报告人力资源部质量计量部原辅材料检验岗位工作是室外作业在检验大麦高粱豌豆谷糠稻壳过程中需攀爬大货车评曲取样砸…

- 劳保用品申请书

-

关于购买工作人员劳保用品的请示

关于购买工作人员劳保用品的请示公司领导因夏季来临气温骤升为保证夏季高温条件下生产作业保障公司职工在劳动生产过程中的安全和身体健康现…

- 劳保用品申请单

-

劳保用品请示报告

关于调整劳保用品的请示报告人力资源部质量计量部原辅材料检验岗位工作是室外作业在检验大麦高粱豌豆谷糠稻壳过程中需攀爬大货车评曲取样砸…

-

劳保用品的申请书

关于购买劳保用品的申请公司安全环保部按照公司要求本岗位实习需要延期910个月在此期间为了让实习人员能安全的实习现特向公司申请实习所…

- 办公、劳保用品采购计划申请表

-

仪表劳保用品申请报告

仪表车间关于增加公共劳保用品的请示报告人力资源部仪表车间负责全厂仪控系统网络通讯工业监控有毒有害气体报警火灾报警系统物质计量等检维…

-

补缴养老保险申请书范文

免费分享创新补缴养老保险申请书范文补缴养老保险申请书范文一XXXX区社会保险基金管理局本人姓名XXXX性别XXXX身份证号码XXX…