品质检验程序

序言

本标准按MIL-STD-105E标准进行作业,本大纲如在执行过程中发现明显问题请联系编写人员进行核准。

一、目 的

明确各工序品质部员工明确如何作业、职责范围、如何处理品质异常、预防品质异常产生、提升公司产品质量、降低客户投诉。

二、适用范围

品质部所有员工,此大纲内容可按公司状态及条件择取应用。

三、员工规范要求

1、遵守公司各项规章制度,按时上下班。

2、工作时遵守三按两遵守内容:按流程作业、按文件作业、按指导书作业;遵守劳动纪律、遵守工艺纪律。

3、做好办公位的5S与下班后的5关工作:关电、关电机、关空调、关门窗、关水。

四、使用工具

万用表、积分球、光色分布测试仪、高压仪、漏电电流测试仪、接地电阻测试仪、亮度计、灰度计、LCR电桥、卷尺、钢尺、角尺、塞尺、千分尺、放大镜、各类产品使用冶具、刀片等、高低温测试仪、盐雾测试仪。

五、术语解释

AQL:ACCEPTANCE QUALITY LIMIT接收质量限的缩写,即当一个连续系列或批次被提交检验时,可允许的最差过程平均质量水平。

QA: QUALITY ASSURANCE,中文意思是“品质保证”,其在ISO8402:1994中的定义是“为了提供足够的信任表明实体能够满足品质要求,而在品质管理体系中实施并根据需要进行证实的全部有计划和有系统的活动”。有些推行ISO9000的组织会设置这样的部门或岗位,负责ISO9000标准所要求的有关品质保证的职能,担任这类工作的人员就叫做QA人员。

QE: Quality Engineer(品质工程师)。

QC: 即英文QUALITY CONTROL的简称,中文意义是品质控制,其在ISO8402:1994的定义是“为达到品质要求所采取的作业技术和活动”。有些推行ISO9000的组织会设置这样一个部门或岗位,负责ISO9000标准所要求的有关品质控制的职能,担任这类工作的人员就叫做QC人员。

PE: 制程工程师简称PE制程工程师简称PE。

NG: NG的全称就是NO GOOD(不好;无用的,没有价值的;次品)。

OK: 好的;认可;同意。

SOP: 是标准操作程序(Standard Operating Procedure) 的英文首字母缩写。

IQC: Incoming Quality Control意思为来料质量控制.目前IQC的侧重点在来料质量检验上,来料质量控制的功能较弱.IQC的工作方向是从被动检验转变到主动控制,将质量控制前移,把质量问题发现在最前端,减少质量成本,达到有效控制,并协助供应商提高内部质量控制水平。

MRB: 全称是Material Review Board,中文意思是材料审查会议。它是针对所有检验工作站发现产品异样状态暂时不能确定是否为缺陷的一种处理办法。这里的工作站包括进料检验,过程检验,出货检验以及客户退回的产品。根据不确定缺陷发现的位置,MRB会议可由不同的人召集。

SQE: 供货商管理工程师(Supplier Quality Engineer)。

BOM:物料清单( Bill of Material BOM)。

SPC:是Statistical Process Control的简称统计过程控制。它是一种借助数理统计方法的过程控制工具。它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

CPK:Complex Process Capability index 的缩写,是现代企业用于表示制程能力的指标。制程能力强才可能生产出质量、可靠性高的产品。

PMC:Product Material Control 生产控制或生产管制(台、日资公司俗称生管)主要职能是生产的计划与生产的进度控制。

IPQC: In Put Process Quality Control中文意思为制程控制,是指产品从物料投入生产到产品最终包装过程的品质控制。

MIL-STD-105E II 抽样标准:MIL-STD-105E抽样计划又称计数值的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供货商均以验收检验、制程检验、产品检验、出货检验等方式进行严格的检验以确保武器装备的品质,但由于产品与种类的急遽增多,且制程日益复杂庞大,先前的监督检验制度无法因应此同一趋势,而改用稽查检验方式所开发出来的抽样计划。

严重品质特性 Critical characteristic:该特性不符合要求时,则在使用与维护的过程中将造成人员危害或不安全。

关键不合格件 Critical nonconforming unit:不符合严重品质特性要求的不合格件,不符合事项中包含一项以上的重要品质特性。

主要品质特性 Major characteristic:该特性不符合要求时,将导致产品失效或者降低使用性。

主要不合格件 Major nonconforming unit:符合所有严重品质特性,但不符合主要品质特性要求的不合格件,不符合事项中包含一项以上的主要品质特性。

次要品质特性 Minor characteristic:该特性若不符合要求时,不会造成产品失效或者降低产品使用性。

次要不合格件 Minor characteristic unit:符合关键与主要品质特性,但不符合次要品质特性的不合格件,不符合事项中包含一项以上的次要品质特性。

生产期间 Production interval:在同一生产期间,其产品品质必须具有均一性,通常属常态性偏移,一般以单班生产的时间为定义,但亦可将生产期间订为一天(最大值不超过一天),期间所产生偏移量的改变,并不影响产品品质。

品质计划 Quality program:产品从研发到生产期间,利用成本分析手法有效的规划、组织及管理各项活动或计划,使产品达成品质目标。

六、品质系统管理要求

品质系统的建立首先要要求供应商应建立以预防为主的品质系统,除了当作另一个可接受的方法外,亦展示供应商持续不断品质改进的决心。再者要求公司全员参与全员了解,过程需要技术人员要进行大量实验。

1、影响品质的工作者必须了解品质系统的运作程序。

2、产品必须符合或超越顾客需求。

3、强调预防性的过程差异分析与不良率分析。

4、当疵病发生时,必须立即寻找失效的产生原因与疵病来源,并且采取有效的纠正措施。

5、使用统计分析方法与问题解析手法,用以降低过程变异量,改善过程能力与产品品质。

6、保存记录,用以证实品质计划与过程控制的有效性。

7、利用制造程序图规划重要控制点,用以阻止或侦测疵病之产生。

8、过程不良原因的分析工具,如PDCA 循环(Plan-Do-Check-Action)、FMEA(Failure Modes and

Effects Analysis)、柏拉图分析(Plato Analysis)及要因分析(Cause and Effect Analysis)等。

9、过程改善过程的评估工具,如趋势分析、品质成本、生产效率、不良品率及6个标准差(6-sigma)

的能力。

10、利用实验计划,降低变异源产生之机率,改善生产力。

11、确认过程控制技术的使用范围,如统计过程品管(SPC)、自动化、量具、预防保养、目视检验等。

12、过程控制计划(Process control plan)必须包括SPC。

13、通过资料分析,显示供应商过程控制措施是有效性的。

14、根据工作的需要,执行适宜的教育训练。

15、确认各单位在SPC 相互作用上的权责与工作内容。

16、使用控制图之前,必须先行确定每次抽样数与抽样频率,并建立修正控制界线的作业程序与律定

超出控制范围的准则。

17、确认所指定品质特性的关键参数,并找出影响关键参数的生产程序。

18、律定过程改进的权责,对纠正措施进行追踪,直至失效原因被消除为止。

19、执行量测系统分析(MSA Measurement System Analysis),了解量仪具的变异量。包括使用控制图,利用记录与纠正及预防措施,执行过程能力分析(如 CPK),或通过过去统计资料进行趋势分析,最后则100%检验。

七、岗位技能要求

1、技能要求

质检员: 1、熟悉公司的工艺工序、工作原理与机理,具备亲自动手操作能力。2、熟练办公软件的基本操作。3、熟练掌握公司产品及生产工艺技术应用方面的知识。ISO9001、TS16949等质量管理体系的运行与应用能力;熟悉国际质量体系专业知识。4、工作态度认真,积极负责,具有较强的创新意识。

品质技术员:熟悉公司的ISO规定;清楚品质的基本理论知识;检查仪器使用的方法;了解产品的原理及制作工序与检查方法;善于人际沟通。

品质工程师:1、熟悉公司的工艺工序、工作原理与机理,具备亲自动手操作能力。

2、熟练掌握公司产品及生产工艺技术应用方面的知识。

3、ISO9001、TS16949等质量管理体系的运行与应用能力;熟悉国际质量体系专业知识。

4、从事该行业的各种标准、IEC,GB,ISO等产品质量标准等品质标准的判断能力。

5、CPAR、PDCA、TS五大工具(APQP&CP、FMEA、MSA、SPC、PPAP)、品质七大手法等品质改善工具的运用能力。

6、具有较强的学习、分析、理解、沟通和协调能力。

7、工作态度认真,积极负责,具有较强的创新意识。

8、良好的英文阅读与理解能力。

2、各岗位职责

质检员:根据检验标准(指导书\文件),对每批次产品进行检验或抽检,做好检验记录,汇总后反馈给上级;对工厂产品的质量工艺提出合理化建议;完成本部门领导交办的任务。

品质技术员:根据检验标准(指导书\文件),对每批次产品进行检验或抽检,做好检验记录,汇总后反馈给上级;对工厂产品的质量工艺提出合理化建议;完成本部门领导交办的任务。对区域组的质检员进行工作安排,对质检员的异常进行筛选处理。

品质工程师:1、负责生产现场异常件质量问题的分析、判断,并做出处理的决定,提出纠正和预防措施,确保生产在受控、稳定的状态下进行;

2、制订检验作业指导书,确保质量检验方法正确,检验结果可靠;

3、负责对配套件和生产原料的进厂、入库验收工作、确保进厂物料符合规定要求,并对供应商进行质量监控;

4、做好工序检验工作、半成品和成品检验工作,保证不合格品不流入下道工序和出厂,确保产品符合规定要求;

5、运用统计技术,负责对现场质量问题进行收集、统计、分析和反馈;

6、负责内部质量信息的传递、对外质量信息的反馈、顾客反馈问题的处理和改进工作;

7、负责质量问题的跟踪解决,进行质量攻关,督促和协调各部门解决质量问题的进度;

8、参与新产品、新工艺、新材料的试验工作,出具试验结果,并针对试验过程及结果提出质量改进建议;

9、制定公司质量指标并进行统计、考核工作,确保公司质量目标的完成;

10、负责公司质量体系的推动工作、公司内审、第三方审核工作,负责质量手册、程序文件的宣传、贯彻工作,建立、完善和维护分厂质量管理体系;制定质量控制计划,监控现场工艺执行情况,定期组织质量分析会。

八、文件架构

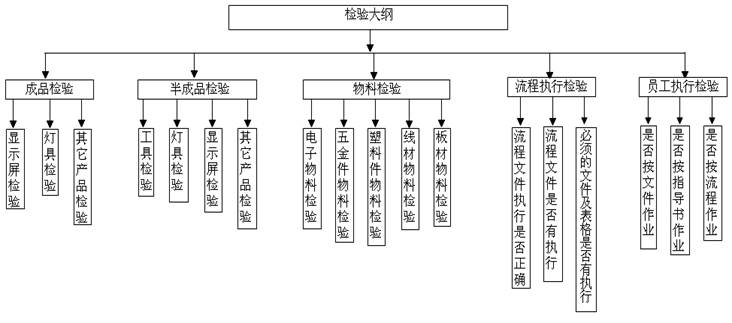

文件架构主要由《品质大纲》及各类产品的检验标准组成,具体见下图:

九.检验工序流程

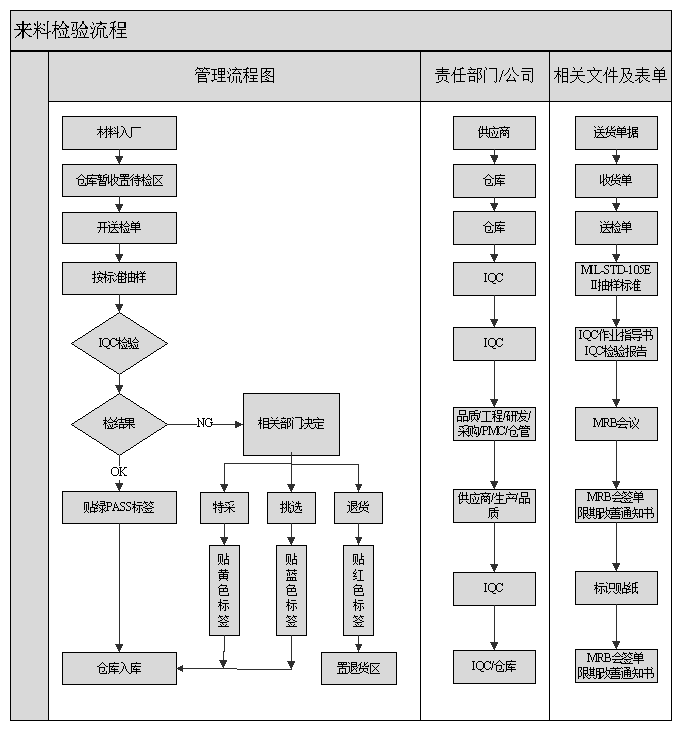

1、来料检验流程,IPQC根据仓管员提供的检验报告找到对应物料的检验指导书按抽检比例进行检验。

具体流程见下流程图:

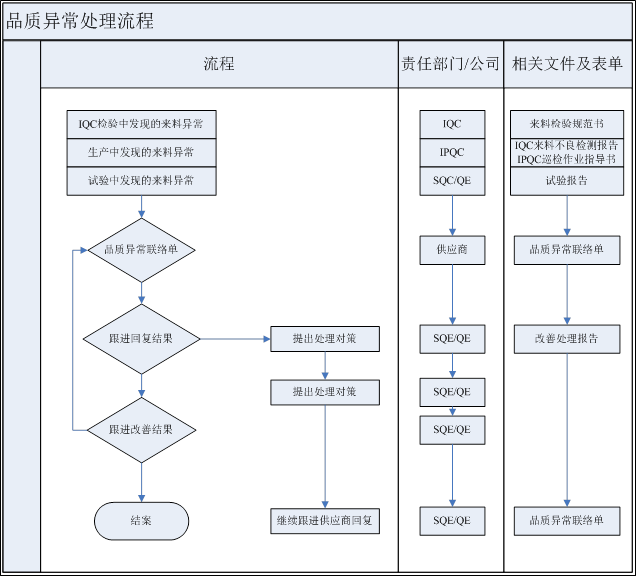

2、品质异常处理流程:当在生产过程中发现异常时按此流程进行处理。流程图如下:

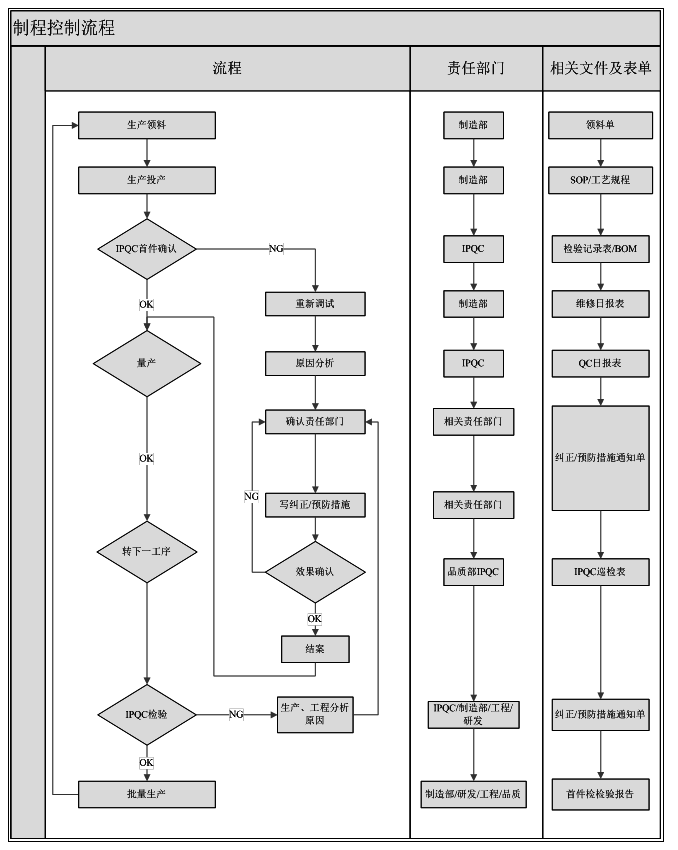

3、品质制程控制:制程控制主要在生产首样时进行确认,具体操作流程如下图:

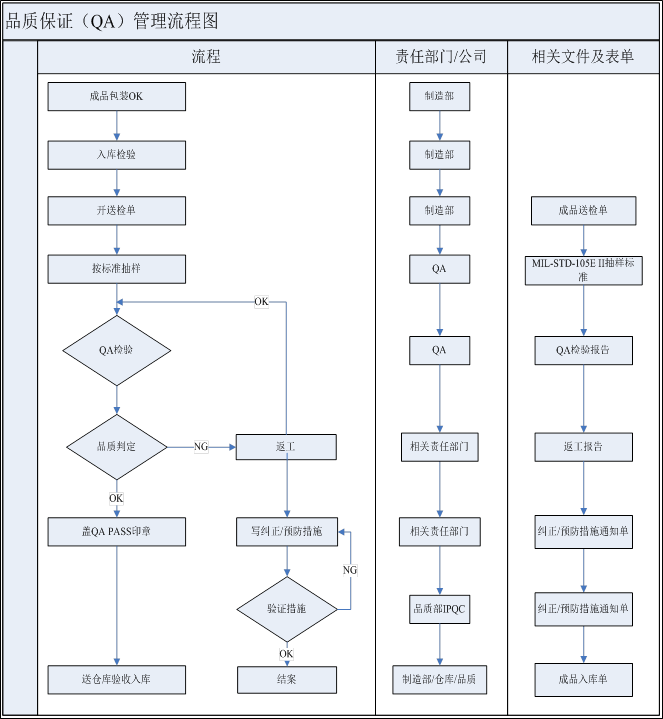

4、品质保证QA流程:品质保证流程为公司自制产品入库检验流程,具体如下图:

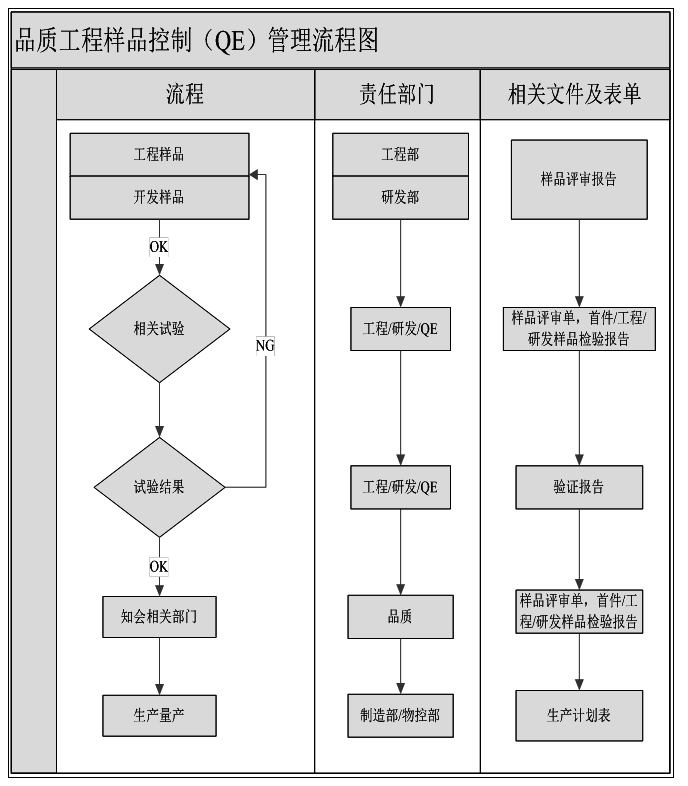

5、品质工程样品控制流程是指研发或工程人员在开发或试样过程中的质量监控,具体流程见下图:

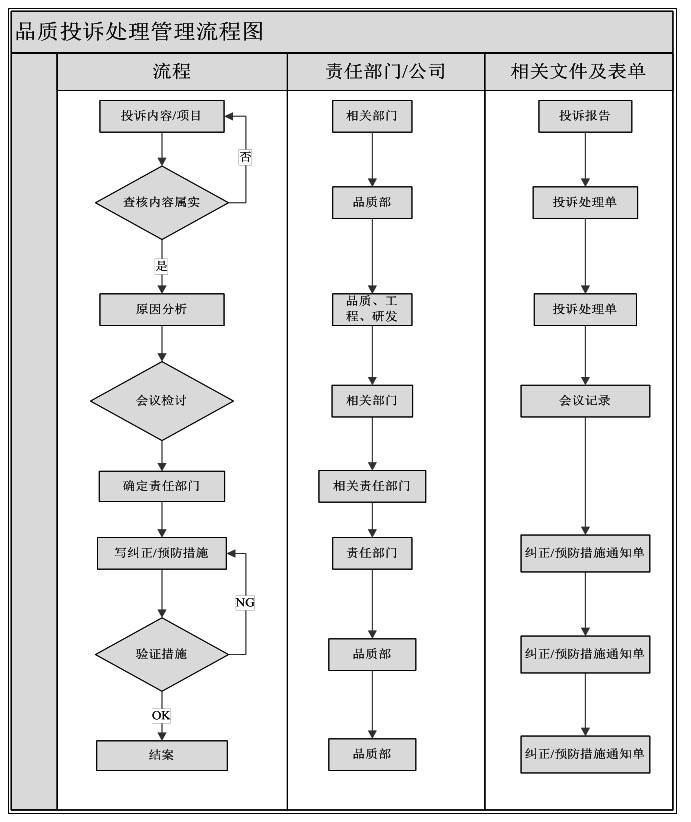

6、品质投诉处理管理流程图,是指公司出货产品在客户端出现质量问题或是不满足客户使用要求时客户提出的投诉,公司收到投诉后的处理流程,具体如下图:

八、抽检方式与比例

8.1、抽样计划的步骤:

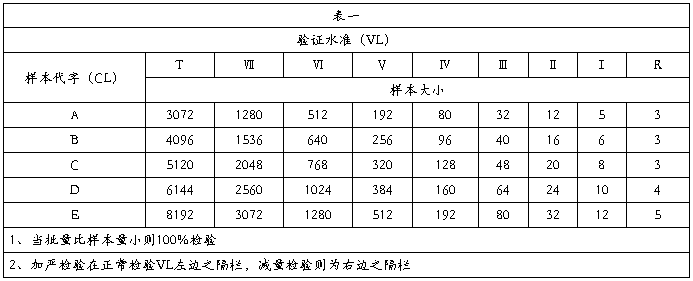

8.1.1、根据品质要求指定不同等级之VL(共有7个等级),等级的选用在在各检验指导书内体现。

8.1.2、选定抽样的形式(计量、计数、连续抽样)此形式在各检验指导书内体现。

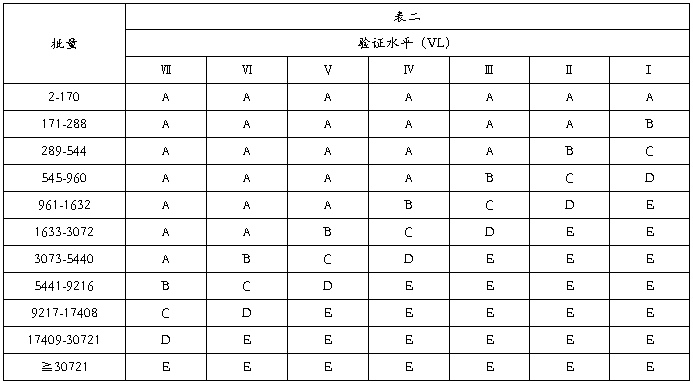

8.1.3、根据批量大小或生产期间生产量与VL决定样本代字CL(Code Letter)。

8.1.4、执行转换程序(正常、加严、减量)。

8.1.5、仓库物料输入需要全部数量进行送检,生产过程中如无特殊情况或未数的则每批送检数量不得少于20PCS。

8.2、计数值抽样:

正常检验、加严检验与减量检验的抽样计划,根据样本大小需随从批中随机抽出,经检验

若无不合格件产生(零不良),则该批允收。

8.3、计量值抽样:

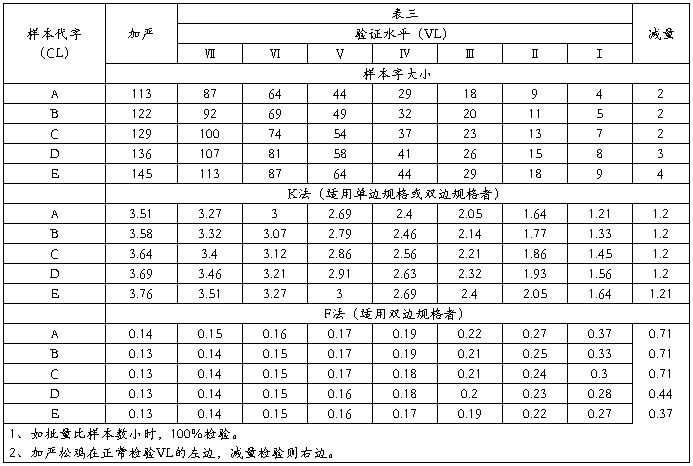

8.3.1、正常、加严检验与减量检验的抽样计划表,计量值抽样不能任意使用,它必须假设数据的来源(量测结果)是独立性的且符合常态分布,在相同条件下(CL 及VL)计数值的检验结果,并不保证与计量值的检验结果具有一致性。

8.3.2、计量值抽样结果若属允收,除必须所有样本的测量结果均在规格之内,且符合表三的K法(不良率的估计)或F 法(过程变异量占公差的百分比)的判定准则,若上述两者无法同时满足则拒收。

K 法:适合单边规格与双边规格的产品

·单边规格:若(U-Xbar)/δ≥K 或(Xbar-L)/δ≥K,则产品允收。

·双边规格:若(U-Xbar)/δ≥K 且(Xbar-L)/δ≥K,则产品允收。

F 法:适合双边规格之产品者

若δ/(U-L)≤F,则产品允收。

Xbar=样本平均值,δ=样本标准差,U=规格上限,L=规格下限。

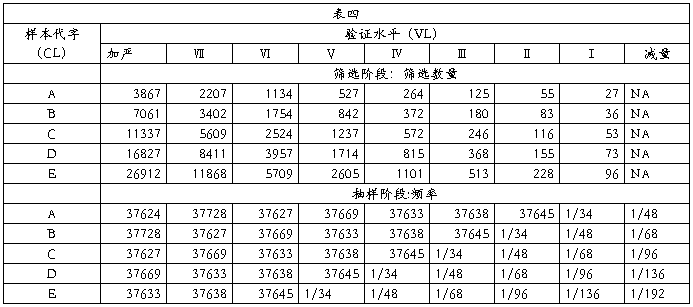

8.4、连续性抽样:

8.4.1、执行连续性抽样的前提:

a、移动性的产品。

b、在检验站或检验站附近,有足够的空间、设备、人力可执行100%检验。

c、此过程可生产出品质稳定的产品。

8.4.2、连续性抽样计划步骤:

执行时首先应依照表四筛选阶段执行100%检验,当符合下列条件时,可依表4 进入抽样阶段。

a、全数筛选的同型态产品处在稳定的状态。

b、达到表四所规定的筛选数量。

8.4.3、当下列条件发生后,应停止抽样阶段,而改为 100%检验的筛选阶段。

a、此生产过程被中断三个工作天以上。

b、当此同型态产品处在稳定的状态。

c、在抽样时有任何的不符合项目被发现。

8.5、对严重品质特性的额外要求

如在抽样阶段发现严重品质特性的不合格件,自上次合格件后的所有产品,均应执行 100%检验。

8.6、转换法则:

8.6.1、正常检验转换加严检验:当发生下列任一条件,则必须由正常检验转换加严检验:

a、计数值及计量值抽样:最近2-5批中有2批被拒收。

b、连续性抽样:在目前的抽样计划(不论是抽样或筛选阶段)期间,于执行5倍的样本大小过程中

(此处的样本大小,应依照表2 方式赋予)发现2个以上的不合格件。

8.6.2、加严检验转换正常检验:当下列两个条件均符合时,则由加严检验转换正常检验:

a、不合格件的疵病原因已完成纠正。

b、计数值及计量值抽样:且连续5批被允收。

c、连续性抽样:在目前的抽样计划(不论是抽样或筛选阶段)期间,于执行5倍的样本大小过程中,

无任何的不合格件。

8.6.3、正常检验转换减量检验:

当下列四条件均符合时,则由正常检验转换减量检验:

a、计数值及计量值抽样:连续 10 批被允收;

连续性抽样:在目前的抽样计划(不论是抽样或筛选阶段)期间,于执行10倍的样本大小过程中,无

任何的不合格件。

b、生产是在稳定的阶段。

c、品质系统正常运作,且表现被政府机构或顾客认为满意。

d、政府机构或顾客同意减量检验,始可进行。

8.6.4、减量检验转换正常检验:

当发生下列任一条件,则必须由减量检验转换正常检验

a、计数值及计量值抽样:有 1 批被拒收。连续性抽样:有任何不合格被发现;

b、生产情况不规则与延迟。

c、品质系统运作表现被政府机构或顾客认为不满意。

d、政府机构或顾客因其它生产条件之故,认为应回复正常检验。

8.7、注意事项:

8.7.1、 在合约或产品规格中指定 VL,一项VL 可使用在不同的品质特性。表一的批量与VL 决定样本代

字CL,表二计数值抽样、表三计量值抽样与表四连续性抽样的VL 和CL 决定产品的抽样计划,用以

评估产品符合合约和规格需求的程度,抽样合格的产品可通过转换法则在下次抽样时执行减量检验。

8.7.2、抽样水准分成正常检验、加严检验与减量检验等三阶段,除非另有其它规定,VL 值以正常检验为

启始,加严检验的VL 在表二与表三的左边,减量检验则在右边,而表四的执行方式则较复杂,请参

照表4 附注说明。每一项品质特性的抽样水准不能改变。除非执行转换法则。

8.7.3、正常检验、加严检验及减量检验的转换法则系根据不同的 VL 在表二、三与四中执行抽样检验,转换法则的运作与纠正的结果(复验)无关,仅与初检的结果有关。

8.8、范例:

8.8.1、计数值抽样:

合约对品质的要求指定为 VL-Ⅳ,供应商的交运批量可依需要弹性调整,表5 为最近10 批依

计数值抽样的检验结果。

下表为 计数值抽样检验范例

8.8.2、计量值抽样:

合约对品质的要求指定为 VL-Ⅰ,检验项目为操作温度,规定下限为180ºF,规格上限为209

ºF,该批产品的批量为N=40,从表Ⅰ之VL 及批量查到CL 为A,从表3 之VL 及CL 查到样本大小

为n=4。假设此4 件样本的量测数据为197、188、184 及205,计算结果如下所示:

Xbar=193.5, δ=9.399

(U-Xbar)/δ=1.649 (Xbar-L)/δ=1.436,δ/(U-L)=0.324

?K 法: 从表 3 之VL-I 及CL(A)查出K=1.21,计算结果1.649 与1.436 均≥K.

?F 法从表 3 之VL-I 及CL(A)查出F=0.370,计算结果0.324<F。

结论:K 法及F 法均符合,故该产品允收。

8.8.3、连续性抽样:

合约对品质的要求指定为 VL-Ⅱ,生产期间为八小时,生产批量约700 到800 个工件,依表Ⅰ及批量,

可查出CL 为C,筛选阶段的数量为116。抽样阶段的频率为1/48。

九、相关文件及表格:

文件:《各类产品及物料检验指导书》、《各工序操作指导书》、《工艺规程》、《缺陷标准书》。

表单:《送货单据》、《收货单》、《送检单》、《MIL-STD-105E II抽样标准》、《IQC检验报告》、《MRB会议记录表》、《限期改善通知书》、《QA检验报告》、《返工报告》、《纠正/预防措施通知单》、《入库单》、《试验申请单》、《样品评审报告》、《样品评审单》、《样品检验报告》、《生产计划表》、《品质异常联络单》、《领料单》、《检验记录表》、《BOM单》、《维修日报表》、《QC日报表》、《IPC巡检表》、《首件检验报告》、《预到通知单》、《入库单》、《登记卡》、《投诉处理单》、《投诉报告》、《停线通知单》。

十、修订记录

第二篇:品质检验控制程序

深圳尚族精锐科技有限公司

品质检验控制程序

1. 目的:

1.1为保证原材料及生产过程中的半成品、成品进行检验,杜绝不良品流入到下一个工序,确保品质得到有效控制。

2.适用范围:

2.1适用于原材料进料检验,成品外购检验,生产制程检验,成品出货检验。

3.职责:

3.1 IQC负责来料原材料检验、外购成品检验。

3.2 IPQC负责制程检验。

3.3 QC负责对半成品及成品进行抽检。

3.4 OQC负责对出货产品进行检验。

3.5 QE负责针对抽检不良品进行分析,并跟不良原因知会责任单位,提出改善对策。

3.6品质主管负责对抽检或全检的原材料、在制品、成品的判定结果进行审批。

3.7 工程部负责对来料检验出的轻微不良进行验证是否可以使用。制程中功能不良由于设计缺限所至的提出改善对策。

3.8仓库负责来料数量及实物的核对,并作好标示和区分。

3.9 采购负责不良来料与供应商协商退货或降级使用。

3.10 生产部负责在制程中引起的不良进行返工,并提出改善对策。

4.工作程序:

4.1原材料来料检验

4.1.1 仓库收到供应商来料时,按照送货单核对材料品名与数量是否与送货单一致,再将未检材料放置于待检区。并通知IQC进行检验。

4.1.2 IQC收到仓库通知检料时,根据所送物料找到对应的工具及相关检验标准(文件、图纸、样版等)进行检验。

4.1.3 IQC根据来料的数量及供应商的生产批号,按照来料抽检比例进行抽检。

4.1.4 IQC检验来料无品质异常时填写“来料检验报告”判定为OK,并在送货单上签字确认无异常后,仓库方可收货入库。

4.1.5 检验过程中发现轻微不良时,填写“来料检验报告”判定为NG,需注明来料品名、数量、不良原因、不良比例,交品质主管签字后,交由工程部验证是否可以使用,如可以使用工程部需确认签字后方可入库;如不可以使用工程部需注明不能使用的原因并签字后,交于采购签字通知供应商退货。

4.1.6检验过程中发现重大不良时,填写“来料检验报告”判定为NG,需需注明来料品名、数量、不良原因、不良比例,交品质主管签字后,再交于采购签字直接退货。

4.1.7 来料检验合格时,仓库需按照《生产原材料追溯程序》要求进行入库,不合格时,仓库需将不合格来料放入检验不合格区安排退料。

4.2 IPQC巡线检验

4.2.1 每两个小时至少对产线巡线一次,并填写“IPQC巡线记录表”。

4.2.2巡线的过程中,需注意人员作业是否按照“作业指导书”相关要求进行操作,人员有无戴静电环、烙铁温度是否正常,产品摆放是否整齐,测试工位测试参数是否正确、生产用料是否正确等。

4.2.3 巡查产线相关记录表是否有按时记录并填写。(静电环测试记录、烙铁温度校正记录、首件确认记录、产品送检记录等)

4.2.4巡线的过程中需将发现的问题点记录下来并知会当组组长,要求立即改善。

4.2.5如问题点较为严重,直接影响到产品的功能或外观,同时没有改善的方案时,IPQC有权要求产线停止生产,并将生产材料及产品按照《生产原材料追溯程》相关要求进行区分放置,IPQC需填写“品质异常停线通知单”交由品质主管签字后,交生产主管签字,待问题得到解决后再恢复生产。

4.2.6“IPQC巡线记录表”当日无异常时,最迟在次日早上交于品质主管处审核,当日有异常时应即时向品质主管反馈问题点和处理结果。

4.3 QC抽检

4.3.1生产部对生产OK的半成品及成品,按照生产型号、单号、订单数量、送检数量、填写“生产送检记录表”至品质部QC抽检区。

4.3.2 抽检前需确认产品型号和送检数量是否与“生产送检记录表”一致。

4.3.3 QC按照生产送检的产品型号找到相关规格书及测试工具设备,并按照品质抽检比例进行抽检。

4.3.4 抽检过程中需对产品的功能、外观、配置、丝印、镭雕、等各生产工序确认是否合格。

4.3.5产品检验合格后QC填写“半成品、成品检验记录表”并对整批送检产品开“QC抽检判定单”加盖QC PASS章。

4.3.6 产品检验不合格时,QC填写“改善对策表”对整批送检产品开“QC抽检判定单”加盖NG章,并知会生产返工。

4.3.7 抽检到功能不合格产品时,QC需将产品交由QE进行不良原因分析。

4.3.8 不合格产品返工时生产需知会QC,QC对返工产品返工过程进行监督。

4.3.9返工后的产品生产再安排送检,直到检验通过。

4.4.出货检验:

4.4.1按照业务部所给到的相关出货资料作以下核对:

4.4.1.1出货型号及数量。(共计箱数和尾数箱)

4.4.1.2出货地点。

4.4.1.3出货产品箱唛。

4.4.1.4出货拖盘规格。

4.4.1.5货车资料。

4.4.1.6货柜尺寸、装柜方法。

4.4.1.7以及其它相关资料的核对。

4.4.2检查外箱有无破裂。

4.4.3确认各方面无异常时填写“成品出货报告”。

5相关记录:

5.1来料检验记报告。

5.2 IPQC巡线记录表。

5.3品质异常停线通知单。

5.4生产送检记录表。

5.5半成品、成品检验记录表。

5.6QC抽检判定单。

5.7改善对策表。

5.8成品出货记录表。

2014深圳尚族精锐科技有限公司年6月20日

- 产品质量检验报告

-

产品品质检测报告

中华人民共和国农产品地理标志编号产品品质检测报告登记申请人登记产品检测机构名称盖章报告日期年月日农业部农产品质量安全中心制1注意事…

-

产品质量检验报告_表

HTGD系统成品检验报告机器序列号1306203品质检验机器型号GDS450检验日期机器最终判定合格不合格品质部确认日期HTGDQ…

- 品质检验表格-成品检验报告单

- 出货品质检验报告

-

生产车间班组长工作总结范文

桃红又是一年春,随着20xx年的第一缕春风,xx公司又揭开了历史的新的一页,踏上了崭新的征程,蓦然回首20xx已渐行渐远,范文之工…

-

沪粤版八年级物理上册实验题总结

粤沪版八年级物理上册1、在“探究固体的密度”实验中:(1)使用天平时,应将天平放在水平台面上,游码移至______________…

-

西塔中学-心理健康周活动总结

心理健康周活动总结单位:蓟县尤古庄镇西塔庄初级中学时间:20xx年x月1为进一步加强我校学生心理素质教育,促使广大学生科学地认识、…

-

20xx合肥学院地球一小时活动总结

2012合肥学院“地球一小时”活动总结——大学生环保协会一、活动背景20xx年,地球一小时发起于澳大利亚的悉尼,当年x月x日(星期…

-

一年级数学北师大版上册教学总结

一年级数学北师大版上册教学总结(东街小学)本学期我担任了东街小学一年级(3)班数学课,共有学生54人。外地来的学生有19人,学生来…