《化工设备机械基础》课程说明书

系主任签名: 分管教学院长签名:

年 月 日 年 月 日

第二篇:化工设备机械基础课程设计

化工设备机械基础课程设计

化工设备机械基础课程设计

题目:液氨储罐的机械设计

班级:07080102

学号:0708010209

姓名:熊领领

指导老师:崔岳峰

沈阳理工环境与化学工程学院

2010月11月

设计任务书

课题: 液氨储罐的机械设计

设计内容:

根据给定的工艺参数设计一个液氨储罐

已知工艺参数:

1 最高使用温度:T=50℃

2 公称直径: DN=2600mm

3 筒体长度(不含封头):L0=3900mm

具体内容包括: 1:筒体材料的选择

2:罐的结构及尺寸

3 罐的制造施工

4 零部件型号及位置、接口

5 相关校核及计算

设 计 人: 熊 领 领

学 号: 0708010209

下达时间: 20##年11月19号

完成时间: 20##年12月20号

目录

1设计方案. 1

1.1设计依据. 1

1.2设计参数的确定. 1

1.3设计结果的确定. 2

2工艺计算. 3

2.1壁厚的设计. 3

2.1.1筒体壁厚设计. 3

2.1.2封头壁厚的设计. 3

2.1.3筒体与封头水压强度的校核. 4

2.2人孔的设计及补强的确定. 5

2.2.1人孔的选择. 5

2.2.2补强的确定. 5

2.3接口管的设计. 6

2.3.1液氨进料管的设计. 6

2.3.2液氨出料管的设计. 6

2.3.3放空管接管口的设计. 6

2.3.4液面计接口管的设计. 6

2.3.5排污管的设计. 6

2.3.6安全阀接口管的设计. 7

2.4鞍座的设计. 7

2.4.1罐体的质量. 7

2.4.2封头的质量. 7

2.4.3液氨的质量. 7

2.4.4附件的质量. 8

3参数的校核. 9

3.1筒体轴向应力的校核. 9

3.1.1筒体轴向弯矩计算. 9

3.1.2筒体轴向应力计算. 10

3.2筒体和封头切向应力的校核. 11

3.2.1筒体切向应力. 11

3.2.2 封头切向应力校核. 11

3.3筒体环向应力的校核. 12

3.3.1轴向应力计算. 12

3.3.2轴向应力校核. 12

3.4鞍座有效断面平均压力. 12

4液氨贮罐设备图. 14

5设计汇总. 15

6总结. 16

参考文献. 17

1设计方案

1.1设计依据

本液氨贮罐属于中压容器,设计以“钢制压力容器”国家标准为依据,严格按照政府部门对压力安全监督的法规“压力容器安全技术监督教程”的规定进度进行设计。以安全为前提,综合考虑质量保证的各个环节,尽可能做到经济合理,可靠的密封性,足够的安全寿命。设计的主要步骤如下:

1)对设计中要用的各种设计参数进行计算和选取,以及根据制造容器的特殊要求选择材料。

2)利用计算公式对容器筒体和封头壁厚的设计,以及封头类型的选择。

3)根据鞍座承受的载荷而选用对称布置的双鞍座,再对容器进行各种应力分析和校核。

4)从连接的密闭性、强度等出发,标准选用各种法兰。

5)根据以上的容器设计计算,画出总的设备图。

1.2设计参数的确定

1)设计温度:T=50℃

2)设计压力:查《化工设备机械基础》(赵军,张有忱,段成红编,p132)本贮罐在最高使用温度下,氨的饱和蒸汽压为2.033Mpa(绝对压强),故取设计压力为p=1.10×(2.033-0.10133)=2.12Mpa(表压),原因是因为容器上装有安全阀时,可取1.05到1.11倍的最高工作压力作为设计压力,这里取最高设计压力为1.10倍。液柱静压力为Pi=DN·ρ·g=2.6×562.90×9.81×10-6=0.0144Mpa<5%p=0.106Mpa,所以静压力可忽略不计,可取计算压力pc=p=2.12Mpa

3)材料选择:由操作条件分析,该容器属于中压、常温范畴。在常温下材料的组织和力学性能没有明显变化。根据《化工设备机械基础》(赵军,张有忱,段成红编,p125)表9—3钢板选用表,筒体和封头的材料选择钢号为16MnR的钢板,使用状态为热轧或正火(设计温度-40~475℃ ,钢板标准GB6654-1996),接管材料选用10号钢管(许用应力:[σ]=[σ]t=112Mpa),法兰材料选择16Mn(锻),鞍座底板材料选用16MnR,鞍座其余材料选用Q235-AF。

4)钢板厚度负偏差:由《化工设备机械基础》(赵军,张有忱,段成红编,p128)表9—10知钢板厚度在8.0~25mm时钢板负偏差C1=0.8mm。

5)腐蚀裕量:根据《化工设备机械基础》(赵军,张有忱,段成红编,p128) 知腐蚀余量有介质对材料的均匀腐蚀速率与容器的设计寿命决定。腐蚀裕量C2=λ·n,其中λ为腐蚀速率;n为容器的设计寿命。根据《腐蚀数据与选材手册 》(左景伊,左禹编著P216)钢铁对于氨气和液氨有优良的腐蚀性,腐蚀率在0.1mm/a以下。且设计贮罐为单面腐蚀,故取C2=2.0mm。

6)焊接头系数:本次设计是液氨贮罐的机械设计。氨属于中度毒性物质,又由于PV=2.12×2.62×π/4=47.25>10Mpa.m3 ,由《化工设备机械基础》(赵军,张有忱,段成红编,p99,p127表9—6)可知,该设备为中压储存容器,即为第三类压力容器。要保证设备密封性能良好,故筒体焊接结构采用双面焊或相当于双面的全焊透的对接接头,且全部无损探伤的,故取焊接头系数φ=1.0。

7)许用应力:对于本设计是用钢板卷焊的筒体以内径作为公称直径DN=D1=2600mm。假设16MnR钢的厚度在16~36mm之间,根据《化工设备机械基础》(赵军,张有忱,段成红编,p125)表9—4,设计温度下钢板的许用应力[σ]t =163Mpa。常温强度指标σb=490Mpa、σs=325Mpa。

1.3设计结果的确定

罐体:采用16MnR钢板,DN=2600mm,L0=3900mm,dn=20mm

封头:采用DN2600×20—16MnR JB/T4737

鞍座:采用JB/T4712—92 鞍座A2600—F

JB/T4712—92 鞍座A2600—S

人孔:采用HG21523—1995人孔RFⅣ(A·G)450—2.5

液氨进料管:采用φ57mm×3.5mm无缝钢管

液氨出料管:采用可拆的压出管φ25mm×3mm,将它与法兰套在接口管φ38mm×3.5mm内

排污管:采用φ57mm×3.5mm的管子

液面计:采用HG5—227—80AG2.5-I-1200P,L=1200mm两支

放空管接管:采用φ32mm×3.5mm无缝钢管,法兰HG20592,法兰SO25—1.6RF 16MnR

安全阀接管:采用φ32mm×2.5mm无缝钢管,法兰HG20592,法兰SO25—1.6RF 16MnR

2工艺计算

2.1壁厚的设计

2.1.1筒体壁厚设计

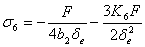

在GB-150-1998《钢制压力容器》中规定,将计算厚度与腐蚀余量作为设厚

度,即:

(2-1)

(2-1)

式中δd—设计厚度(mm);

C2—腐蚀裕量(mm);

Pc—圆筒的设计压力(Mpa);

DN—圆筒的公称直径(mm);

φ—焊接接头系数;

[σ]t—钢板在设计温度下的许用应力(Mpa)。

于是 =2.12×2600/(2×163×1.0-2.12)+2.0=19.02mm

=2.12×2600/(2×163×1.0-2.12)+2.0=19.02mm

将设计厚度加上钢板负偏差后向上圆整到钢板的标准规格的厚度,即圆筒的名义厚度:

δn=δd+C1+Δ (2-2)

δn=δd+C1+Δ (2-2)

即δn=δd+C1+Δ=19.02+0.8+Δ=20mm。圆整后取δn=20mm厚的16MnR钢板制作筒体。

有效厚度

δe=δn-C1-C2 (2-3)

所以δe=δn-C1-C2=20-0.8-2.0=17.2mm

2.1.2封头壁厚的设计

由于椭圆封头厚度的筒体厚度的计算公式几乎一样,说明圆筒体采用标准椭圆封头,其封头厚度近似等于筒体厚度,这样筒体和封头可采用同样厚度的钢板来制造。故采用标准椭圆型封头。由《化工设备机械基础》(赵军,张有忱,段成红编,P134)表10—2知,当DN/2hi=2时,椭圆封头的形状系数K=1.00。

封头的设计厚度为:

(2-4)

(2-4)

即 =2.12×2600/

=2.12×2600/

(2×163×1.0-0.5×2.12)+2.0=18.96mm

考虑钢板厚度负偏差及冲压减薄量,需圆整,封头的名义厚度仍利用公式(2.2)于是

δn=δd+C1+Δ=18.96+0.8+Δ=20mm。圆整后取δn=20mm厚的16MnR钢板制作封头。

椭圆封头标记为:椭圆封头DN2600×20—16MnR JB/T4737

封头的有效厚度由公式(2.3)计算,于是δe=δn-C1-C2=20-0.8-1.0=17.2mm

由《化工设备机械基础》(赵军,张有忱,段成红编,P134)表10—2查得标准椭圆封头的直边高度h0=50mm。故两封头切线之间的距离为L=L0+2h0=3900+2×50=4000mm

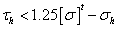

2.1.3筒体与封头水压强度的校核

根据《化工机械基础》(陈国恒 主编P162)公式

(2-5)

(2-5)

式中 pt—试验压力(Mpa);

δe—有效厚度(mm);

σs—强度指标(Mpa)。

其中pt=1.25p=1.25×2.12=2.65Mpa δe=17.2mm σs=325Mpa

于是

=201.6MPa≤0.9σsφ=0.9×325×1.0

=201.6MPa≤0.9σsφ=0.9×325×1.0

=292.5 MPa

水压试验满足强度要求。

2.2人孔的设计及补强的确定

2.2.1人孔的选择

压力容器人孔是为了检查设备的内部空间以及安装和拆卸设备的内部构件。人孔主要由筒节、法兰、盖板和手柄组成。一般人孔有两个手柄。根据贮罐是在常温及最高工作压力为2.12MPa的条件下,人孔标准应按公称压力为2.5MPa的等级选取。由《化工容器及设备简明设计手册》(贺匡国P675)表23-1-33查得受压设备的人孔盖较重,一般选取吊盖式人孔或回转盖式人孔,吊盖式人孔使用方便垫片压紧较好,回转盖式人孔结构简单,转动时所占空间平面较小,如布置水平位置时,开启时较为费力。故选水平吊盖人孔。

该人孔标记为:HG21523—1995人孔RFⅣ(A·G)450—2.5

其中RF—突面封闭,Ⅳ—接管于法兰的材料为20R,A·G—用普通石棉橡胶板垫片,450—2.5—公称直径为450mm、公称压力为2.5MPa

2.2.2补强的确定

由于人孔的筒节不是采用无缝钢管,故不能直接选用补强圈标准由《化工容器》(丁伯民,黄正林等编)P192表6-1查表得人孔的尺寸为 480×10,标准补强圈尺寸为内径Di=484mm,外径D0=760mm。本设计选用C型20°(C=10)。因此内径为

480×10,标准补强圈尺寸为内径Di=484mm,外径D0=760mm。本设计选用C型20°(C=10)。因此内径为

Di=di+2C+(12~16) (2-6)

于是内径为Di=di+2C+(12~16)=450+2×10+16=486mm

补强圈厚度按下式估算

(2-7)

(2-7)

故取补强圈厚为36mm

2.3接口管的设计

2.3.1液氨进料管的设计

采用φ57mm×3.5mm无缝钢管。管的一端切成45°,伸入贮罐内少许。根据《化工机械基础》(陈国桓)P192表11-2查得配用具有突面密封的平焊管法兰,法兰标记:HG20592法兰SO50—2.5 RF 16MnR。因为壳体名义壁厚δd=20mm>12mm,接管公称直径小于80mm,故不用补强。

2.3.2液氨出料管的设计

采用可拆的压出管φ25mm×3mm,将它用法兰套在接口管φ38mm×3.5mm内,罐体的接口管法兰采用法兰HG 20592 法兰SO32–2.5 RF 16MnR。与该法兰相配并焊接在压出管的法兰上,其连接尺寸和厚度与HG 20592法兰SO32–2.5 RF 16MnR相同,但其内径为25mm。液氨压出管的端部法兰HG 20592法兰SO32–2.5 RF 16MnR。这些小管都不补强。压出管伸入贮罐2.5m。

2.3.3放空管接管口的设计

采用φ32mm×3.5mm无缝钢管,法兰为HG 20592 法兰SO25—2.5 RF 16MnR。

2.3.4液面计接口管的设计

由《化工容器》(丁伯民,黄正林等编)P289表10-4可知本贮罐采用厚壁玻璃管液面计,记作AG2.5-I-1200P,L=1200mm两支。与液面计相配的接口管尺寸为φ18mm×3mm,管法兰为HG 20592-97 法兰SO15—2.5 RF 16MnR。

2.3.5排污管的设计

贮罐右端最底部安设排污管一个,管子规格为φ57mm×3.5mm,管端焊有一与截止阀J41W—16相配的管法兰HG 25092 法兰SO50—2.5 RF 16MnR。排污管一罐体连接处焊有一厚度为10mm的补强圈。

2.3.6安全阀接口管的设计

采用φ32mm×2.5mm无缝钢管,法兰为HG 20592 法兰SO25—2.5 RF 16MnR(尺寸由安全阀泄露放量决定)

2.4鞍座的设计

首先粗算鞍座的负荷

贮罐的总量:

其中W—罐体质量

W1—罐体的质量,Kg

W2—水压试验时水的质量,Kg

W3—附件的质量,Kg

2.4.1罐体的质量

根据《化工机械基础》(陈国恒 主编P312)续表查得,DN=2600mm,壁厚δn=20mm条件下筒节钢板质量q1=1290kg/m,故

W1=q1L0 (2-8)

于是W1=q1L0=1290×3.9=5031kg

2.4.2封头的质量

根据《化工机械基础》(陈国恒 主编P312)续表查得,DN=2600mm,壁厚δn=20mm,h0=50mm条件下椭圆型封头质量q2=1230kg/m,故

W2=2q2 (2-9)

于是W2=2q2=2×1230=2460kg

2.4.3液氨的质量

W3=V·ρ (2-10)

式中 V—主管容积(m3);

ρ—水的密度(kg/m3)。

其中根据《化工机械基础》(陈国恒 主编P312,P315)续表查得,DN=2600mm,壁厚δn=20mm,h0=50mm条件下1m高筒体的体积V1=5.309m3,椭圆型封头的容积V2=2.56m3,故

V=V封+V筒 (2-11)

于是V=V封+V筒=2V2+L0×V1=2×2.56+3.9×5.309=27.217m3

液氨在0℃时的密度为64kg/m3,小于水的密度,故充液氨质量按水考虑。

即ρ=1000kg/m3。

所以W3= V·ρ=25.217×100=25217kg

2.4.4附件的质量

人孔约重200kg,其他管的总和安300kg计算,故W4=200+300=500kg

设备总质量为W= W1+W2+W3+W4=5031+2460+25217+500=33208kg

各鞍座的反力为F=mg/2=33.2×9.81/2=162.85KN,由《化工设备机械基础》(刁玉玮,王立业编著P352)表40查得,所以选用轻型(A型)120包角带垫板鞍座,鞍座厚度为b=260mm,腹部厚10mm,垫板宽500mm,垫板厚8mm。

鞍座标记为:

JB/T4712—1992 鞍座 A2600—F

JB/T4712—1992 鞍座 A2600—S

因为0.2L>0.5R取鞍座位置A=0.5R=0.5×1300=650mm

3参数的校核

3.1筒体轴向应力的校核

3.1.1筒体轴向弯矩计算

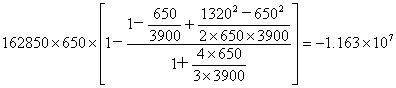

筒体中间处界截面的弯矩

(3-1)

(3-1)

式中 F—鞍座反力(N);

Rm—椭圆封头外半径(mm);

L—两封头切线之间的距离(mm);

A—鞍座位置(mm);

Hi—筒体内半径(mm);

其中

所以

13.9×107=N·mm

13.9×107=N·mm

支座处截面上的弯矩

于是

M2=- =- (3-2)

=- (3-2)

N·mm

N·mm

3.1.2筒体轴向应力计算

由《化工机械设计手册》(上卷)P11-99表11.4-11 查得K1=K2=1.0.因为 ,且A≤Rm/2=705.5mm,故最大轴向应力出现在跨中面,校核跨中面应力。

,且A≤Rm/2=705.5mm,故最大轴向应力出现在跨中面,校核跨中面应力。

(1)由弯矩引起的轴向应力

圆筒中间截面上

最高点处:

(3-3)

(3-3)

于是

Mpa

Mpa

鞍座截面处

最高点处:σ3= -

最低点处: σ4 = -

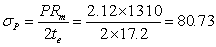

(2)由设计压力引起的轴向应力

(3-4)

(3-4)

MPa

MPa

(3)轴向应力组合与校核

最大轴向拉应力出现在筒体中间截面最低点处

于是

σ2=σP+σ21=80.73+0.7=81.43MPa (3-5)

许用轴向拉压应力 MPa,

MPa, 合格。

合格。

最大轴向压应力出现在充满水时,在筒体中间截面最高点处

σ1=-σ11=-0.7 MPa

轴向许用应力

(3-6)

(3-6)

根据A值查外压容器设计的材料温度线图(教材P152图11—9),得B=130MPa,取许用压缩应力[σ]ac=130 MPa, 合格。

合格。

3.2筒体和封头切向应力的校核

因筒体被封头加强,筒体和封头中的剪切应力分别按下列计算。

3.2.1筒体切向应力

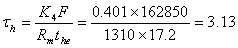

(3-7)

(3-7)

由化工机械设计手册(上卷)P11—100表11.4—12查得K3=0.880,K4=0.401。

MPa

MPa

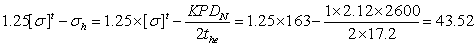

3.2.2 封头切向应力校核

(3-8)

(3-8)

所以  MPa

MPa

合格

合格

3.3筒体环向应力的校核

3.3.1轴向应力计算

设垫片不起作用

(1)鞍座处横截面最低点处

(3-9)

(3-9)

其中b2筒体的有效宽度。

由《化工机械工程手册》(上卷)P11—101表11.4—13查得K5=0.7603,K6=0.0132。式中k=0.1考虑容器焊在鞍座上

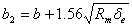

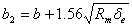

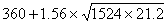

(3-10)

(3-10)

式中b—支座轴向宽度。

于是 =

= =640.405mm

=640.405mm

故 =

= =-1.52MPa

=-1.52MPa

(2)鞍座边角处轴向应力

因L/Rm=5000/1524=3.28<8,故

=  =-16.98MPa (3-11)

=-16.98MPa (3-11)

3.3.2轴向应力校核

MPa

MPa

MPa

MPa

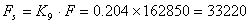

3.4鞍座有效断面平均压力

支座承受的水平分力

由化工机械工程手册(上卷)P11─103表11.4─15查得K9=0.204。

于是 N

N

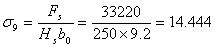

鞍座有效断面平均应力

(3-12)

(3-12)

式中Hs ─鞍座计算高度;

B0─鞍座腹板厚度。

其中Hs取鞍座实际高度(H=250mm)和Rm/3=436.67mm中的最小值,即取Hs=250mm。腹板厚度b0=δ2-C1=10-0.8=9.2mm

于是  MPa

MPa

应力校核

MPa

MPa

式中=140MPa,鞍座材料Q235─AF 的许用应力。

4液氨贮罐设备图

贮罐的总装备图示于附图,各零件部位的名称、规格、尺寸、材料等见明细表。

本贮罐技术要求如下:

1)本设备按GB150—1998《钢制压力容器》进行制造、试验和验收。

2)焊接材料,对接焊接接头形式及尺寸可按GB985—80中规定(设计焊接接头系数φ=1.0)。

3)焊接采用电弧焊,焊条型号为E4303。

4)壳体焊缝应进行无损失探伤检查,探伤长度为100%。

5)设备制造完毕后,以2.65MPa表压进行水压试验。

5设计汇总

6总结

经过近一个月的时间这次课程设计也结束了,尽管做的不是很完美,但通过这次课程设计我学到了很多,尤其是课设格式上的问题,按毕业设计的格式要求自己,做完了觉得十分值得。所以特别感谢我们的崔老师,这次课设虽然忙碌,但确实收获很多。

本次课设包括选材,计算,校核等,设计出要求的液氨贮罐后再画出液氨贮罐设备图,现在对word和cad的使用又有了进一步的了解,为以后做毕业设计打好了坚实的基础,最后特别感谢崔老师给我们的讲解和帮助,也感谢我们寝室的姐妹们对我的错误一次次的指正,谢谢大家。

参考文献

[1]赵军,张有忱,段成红.《化工设备机械基础》.第二版.北京.化工工业出版社,2007:121~134

[2]陈国恒.《化工机械基础》.第二版.北京.化工工业出版社,2006:162;219~221;312~315

[3]刁玉玮,王立业.《化工设备机械基础》.第五版.大连理工大学出版社,2003:352

贺匡国. 《化工容器及设备简明设计手册》.北京:化工工业出版社,2002:606,673

贺匡国. 《化工容器及设备简明设计手册》.北京:化工工业出版社,2002:606,673

[5]余国琮.《化工机械工程手册》(上卷).第一版.北京.化学工业出版社,2003:11—100~11—103

[6]丁伯民,黄正林. 《化工容器》.北京:化学工业出版社,2002:1

-

机械说明书范文

小组首页gtgt翻译交流圈gtgt浏览话题机器说明书范文oscary20xx摘要用途Usage本机是使用PEPPPC等原料用一步法…

-

机械类毕业设计说明书范例

浙江工贸职业技术学院毕业设计论文课题名称水路模块主阀体的加工工艺及编程系部汽车与机电工程系专业数控技术班级数控0601姓名陈孙立学…

-

设备使用说明书主要组成、格式

设备使用说明书格式使用维护说明书主要应由以下几大部分组成一简介用途描述适用范围说明主要功能描述辅助功能描述二主要结构与功能该部分应…

-

机械系 课程设计说明书范文

河北机电职业技术学院包装生产线的PLC控制系别机械系班级机电设备1002姓名王某某学号031823100221指导老师孙志平日期2…

-

机械设备租赁合同(范本)和使用说明

机械设备租赁合同范本合同编号出租人甲方履行地点承租人所在地承租人乙方签订时间根据合同法及有关法律规定为明确双方权利和义务遵循平等自…

-

机械说明书范文

小组首页gtgt翻译交流圈gtgt浏览话题机器说明书范文oscary20xx摘要用途Usage本机是使用PEPPPC等原料用一步法…

-

机械类毕业设计说明书范例

浙江工贸职业技术学院毕业设计论文课题名称水路模块主阀体的加工工艺及编程系部汽车与机电工程系专业数控技术班级数控0601姓名陈孙立学…

-

青蛙王子游乐设备说明书

青蛙王子游乐设备产品名称青蛙王子生产厂家甜蜜村游乐设备有限公司产品规格QW6C行业儿童游乐设备产品产地河南许昌类别旋转机系列产品介…

-

设备使用说明书主要组成、格式

设备使用说明书格式使用维护说明书主要应由以下几大部分组成一简介用途描述适用范围说明主要功能描述辅助功能描述二主要结构与功能该部分应…

- 设备科科长岗位说明书