机械设计报告-轴向结构设计实验报告

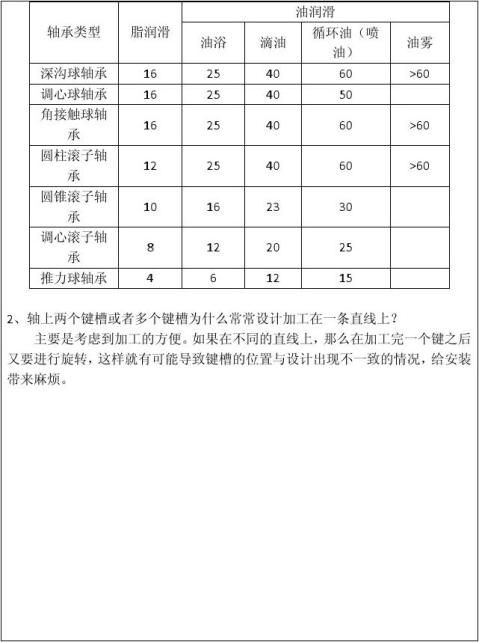

轴向结构设计实验报告

第二篇:机械设计实验报告(S)

机械设计实验报告

专 业:

姓 名:

学 号:

20##年5月8日

渐开线齿轮参数测定及啮合传动实验指导书

一、实验目的

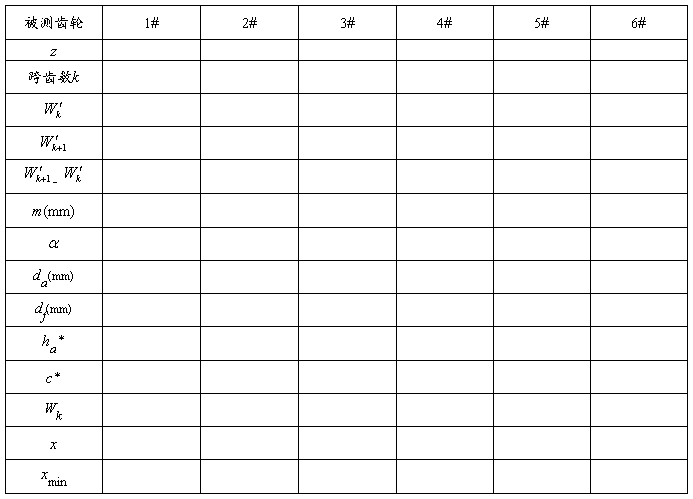

1. 测定渐开线直齿圆柱齿轮的几何参数;

(1)通过测量公法线长度确定模数m和压力角 :

:

(2)通过测量齿顶圆直径da和齿根圆直径df,确定齿顶高系数ha*和顶隙系数c*;

(3)通过标准齿轮公法线长度与实测公法线长度的比较,判断齿轮的变位类型,并计算变位系数x,确定齿轮是否根切;

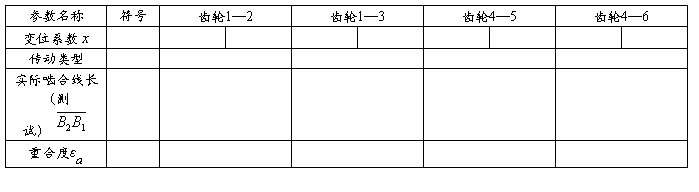

2. 观察直齿圆柱齿轮的啮合传动过程,测定重合度。

3. 确定变位齿轮的传动类型

二、实验仪结构及实验原理

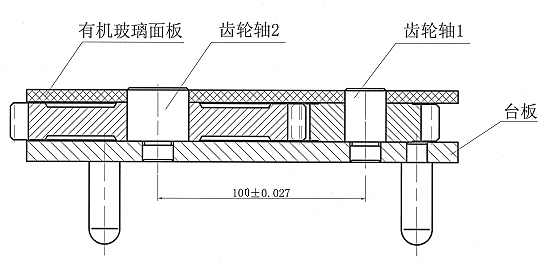

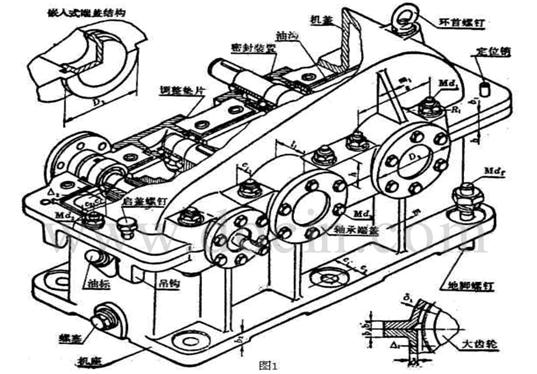

1. 实验仪结构,如图1所示:

图1 实验仪结构图

齿轮轴1、2固定在台板上,其中心距为100±0.027mm,齿轮1的轴颈上可分别安装2#、3#、5#、6#实验齿轮,齿轮2的轴颈上可分别安装1#、4#实验齿轮,1#齿轮可分别与2#、3#齿轮啮合,4#齿轮可分别与5#、6#齿轮啮合,共组成四对不同的齿轮传动。实验仪还配有4块有机玻璃制的透明面板,面板相当于齿轮箱体的一部分,面板上刻有齿顶圆、基圆、啮合线等,两孔同时安装在齿轮轴1、2的轴颈上。面板I和面板II分别用于齿轮1~2和齿轮1~3两对啮合传动,面板III和面板IV分别用于齿轮4~5和齿轮4~6两对啮合传动。

2. 渐开线直齿圆柱齿轮参数测定原理

渐开线齿轮的基本参数有五个:z、m、 、ha*、c*,其中m、

、ha*、c*,其中m、 、ha*、c*均应取标准值,z为正整数。对于变位齿轮,还有一个重要参数,即变位系数x,变位齿轮及变位齿轮传动的诸多尺寸均与x有关。

、ha*、c*均应取标准值,z为正整数。对于变位齿轮,还有一个重要参数,即变位系数x,变位齿轮及变位齿轮传动的诸多尺寸均与x有关。

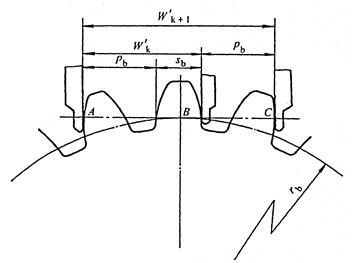

(1)通过测量公法线长度确定模数m和压力角α,见图2。

① 确定跨齿数k:确定跨齿数是为了保证在测量时,跨k及k+1个齿时卡尺的量爪均能与齿廓渐开线相切,并且最好能切于分度圆附近。按式 计算出跨齿数初值,跨齿测量时要检查是否切于分度圆附近。如果切点偏于齿顶圆,则减少跨齿数,直至切于分度圆附件为止;如果切点偏于齿根圆,则增加跨齿数,直至切于分度圆附件为止。

计算出跨齿数初值,跨齿测量时要检查是否切于分度圆附近。如果切点偏于齿顶圆,则减少跨齿数,直至切于分度圆附件为止;如果切点偏于齿根圆,则增加跨齿数,直至切于分度圆附件为止。

② 测量公法线长度 和

和 。并注意卡尺在测量时不要倾斜,造成卡脚与齿廓的局部接触,卡尺面应与齿轮面平行。

。并注意卡尺在测量时不要倾斜,造成卡脚与齿廓的局部接触,卡尺面应与齿轮面平行。

③ 确定模数m、压力角 :

:

图2 用游标卡尺测公法线长度

根据渐开线性质:发生线沿基圆滚过的长度,等于基圆上被滚过的弧长。

所以

式中因 一般只为20。或15。,m应符合标准模数系列,由此可试算确定齿轮的模数m和压力角

一般只为20。或15。,m应符合标准模数系列,由此可试算确定齿轮的模数m和压力角 。

。

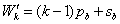

(2)通过测量齿顶圆直径da与齿根圆直径df,确定齿顶高系数ha*和顶隙系数c*:

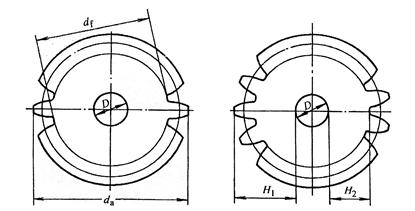

a)偶数齿齿轮 b)奇数齿齿轮

图3 齿轮da与df的测量

偶数齿齿轮的da、df可直接用游标卡尺测得,如图3(a)示。奇数齿齿轮的da、df须间接测量,如图3(b)示。

da=D+2H1 df=D+2H2

则: h=(da-df)/2= H1-H2

对于标准齿轮h=(2ha*+c*)m,分别将ha*=1、c*=0.25(正常齿制)或ha*=0.8、c*=0.3(短齿制)代入,若等式成立,即可确定齿轮是正常齿或是短齿,进而确定ha*、c*。若等式都不成立,则齿轮是变位齿轮,根据等式接近成立的原则,可确定齿轮是正常齿还是短齿,进而确定ha*、c*。

(3)计算变位系数x:

标准齿轮的公法线长度 =mcos

=mcos [(k-0.5)π+zinv

[(k-0.5)π+zinv ]

]

变位齿轮的公法线长度 = mcos

= mcos [(k-0.5)π+zinv

[(k-0.5)π+zinv ]+2xmsin

]+2xmsin

若测得 与计算值

与计算值 相等,则x=0,该齿轮为标准齿轮;

相等,则x=0,该齿轮为标准齿轮;

若 ≠

≠ ,则齿轮为变位齿轮,变位系数x:

,则齿轮为变位齿轮,变位系数x:

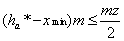

(4)计算不根切的最小变位系数xmin:

要保证变位齿轮不产生根切,应满足: sin2α

sin2α

标准齿轮不根切的最小齿数为:

所以:

3. 渐开线齿轮啮合传动过程

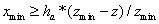

图4 渐开线齿轮的啮合过程

一对渐开线出轮啮合传动,其理论啮合线是两基圆的内公切线N1N2,其实际啮合线是两齿顶圆与理论啮合线交点之间的线段 (见图4),两轮轮齿在B2点开始进入啮合,接触点为从动轮的齿顶圆齿廓与主动轮齿根部位齿廓。随着传动的进行,两齿廓的啮合点将沿着主动轮的齿廓,由齿根逐渐移向齿顶;沿着从动轮的齿廓,由齿顶逐渐移向齿根。当啮合进行到B1点时,两轮齿廓即将脱离啮合。为使两轮能够连续啮合传动,实际啮合线

(见图4),两轮轮齿在B2点开始进入啮合,接触点为从动轮的齿顶圆齿廓与主动轮齿根部位齿廓。随着传动的进行,两齿廓的啮合点将沿着主动轮的齿廓,由齿根逐渐移向齿顶;沿着从动轮的齿廓,由齿顶逐渐移向齿根。当啮合进行到B1点时,两轮齿廓即将脱离啮合。为使两轮能够连续啮合传动,实际啮合线 长度应大于(至少等于)齿轮的法向齿距Pn(亦即基节Pb),

长度应大于(至少等于)齿轮的法向齿距Pn(亦即基节Pb), 重合度εa:

重合度εa:

5. 变位齿轮传动类型及啮合参数的确定原理。

按照相互啮合的两齿轮变位系数和(x1+x2)值的不同,可将变位齿轮传动分为三种基本类型:

(1)x1+x2=0,且x1=x2=0即标准齿轮传动。

(2)x1+x2=0,且x1=-x2≠0称等变位齿轮传动,又称高度变位齿轮传动,亦称零传动。

(3)x1+x2≠0,称不等变位齿轮传动,又称角度变位齿轮传动。

其中:① x1+x2>0,称正传动;

② x1+x2<0,称负传动。

三、实验步骤

1. 数出各轮齿数z,确定测量公法线长度的跨齿k。

按式 计算出跨齿数初值,跨齿测量时要检查是否切于分度圆附近。如果切点偏于齿顶圆,则减少跨齿数,直至切于分度圆附件为止;如果切点偏于齿根圆,则增加跨齿数,直至切于分度圆附件为止。现推荐各齿轮的跨齿数为:k1=4;k2=2;k3=3;k4=3;k5=2;k6=3。

计算出跨齿数初值,跨齿测量时要检查是否切于分度圆附近。如果切点偏于齿顶圆,则减少跨齿数,直至切于分度圆附件为止;如果切点偏于齿根圆,则增加跨齿数,直至切于分度圆附件为止。现推荐各齿轮的跨齿数为:k1=4;k2=2;k3=3;k4=3;k5=2;k6=3。

2. 分别测出各齿轮的公法线长度 、

、 +1,对每一个测量尺寸应测量三次,各次测量位置应相隔

+1,对每一个测量尺寸应测量三次,各次测量位置应相隔 ,取其平均值作为测量数据,下同。

,取其平均值作为测量数据,下同。

3. 通过Pb=  +1-

+1- =πmcosα确定各齿轮m、

=πmcosα确定各齿轮m、 ;

;

4. 测量各偶数齿齿轮的da、df ;

5. 测量各奇数齿齿轮的D、H1、H2,算出da、df ;

6. 计算齿高,通过h=(2ha*+c*)m确定ha*、c*;

7. 计算标准齿轮公法线长度 =mcos

=mcos [(k-0.5)π+zinvα];

[(k-0.5)π+zinvα];

与

与 比较:

比较:

若 =

= ,齿轮为标准齿轮 x=0;

,齿轮为标准齿轮 x=0;

若 ≠

≠ ,齿轮为变位齿轮,x=(

,齿轮为变位齿轮,x=( -

- )/(2msin

)/(2msin )

)

8. 通过 判断各齿轮有无根切;

判断各齿轮有无根切;

9. 分别将齿轮1、2,齿轮 1、3,齿轮4、5,齿轮4、6装在实验仪台板的齿轮轴上,再装上相应的面板(将其刻画面朝下),转动各对中的小齿轮,观察齿轮传动的啮合过程,注意啮合点位置的变化及其与啮合线的位置关系;

10. 初测这四对齿轮的实际啮合线长度 (当齿项顶圆与理论啮合线交点B2超出N1点位置时,实际啮合线长度为

(当齿项顶圆与理论啮合线交点B2超出N1点位置时,实际啮合线长度为 ),并计算重合度εa;

),并计算重合度εa;

11. 判断这四对齿轮传动的类型,比较其特点。

四、注意事项

1. 实验仪台板、被测齿轮及卡尺等应轻拿轻放,不要掉下,以免砸脚及损坏实验器材。

2. 有机玻璃面板应将刻度面朝下(贴近齿轮端面)安装,板面应避免划痕。

3. 实验时应携带渐开线函数表、计算器、刻度尺等。

4. 实验步骤1~8为单个齿轮进行,9~11为装在实验台板上进行。

渐开线齿轮参数测定及啮合传动实验

实验报告

一、渐开线齿轮参数测定

二、外啮合直齿圆柱齿轮传动的几何参数计算值

三、思考题

1.测量齿轮的公法线长度应注意什么?

2. 如何判断所测齿轮是否根切?这六个齿轮中有根切的是哪个(些)齿轮?

3 通过两个齿轮参数的测定,如何判断该对齿轮能否啮合?如能啮合,又怎样辨别他们的传动类型?

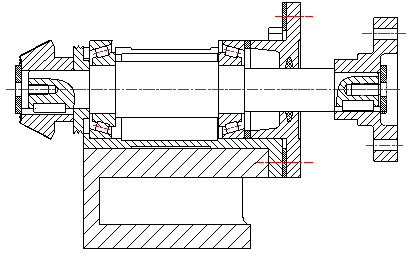

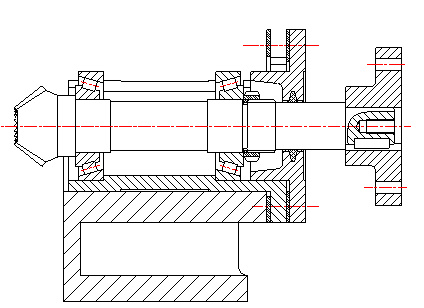

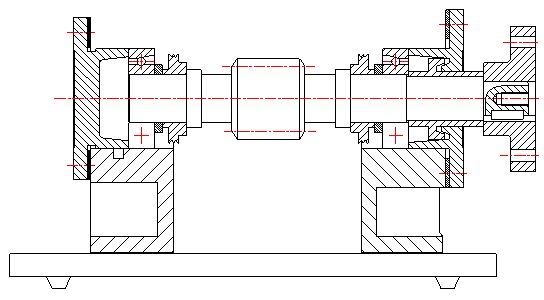

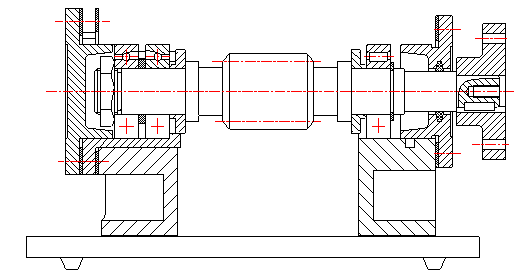

CQX--B创意组合式轴系结构设计

一、 实验目的:

1、熟悉和掌握轴的结构及其设计。

2、掌握轴上零部件常用的轴向及周向定位与固定方法。

3、掌握轴承组合设计的基本方法。

4、综合创新轴系结构设计方案。

二、实验项目:

1、轴系结构装拆实验。

2、轴系结构分析。

3、轴承组合设计。

三、实验设备及工具:

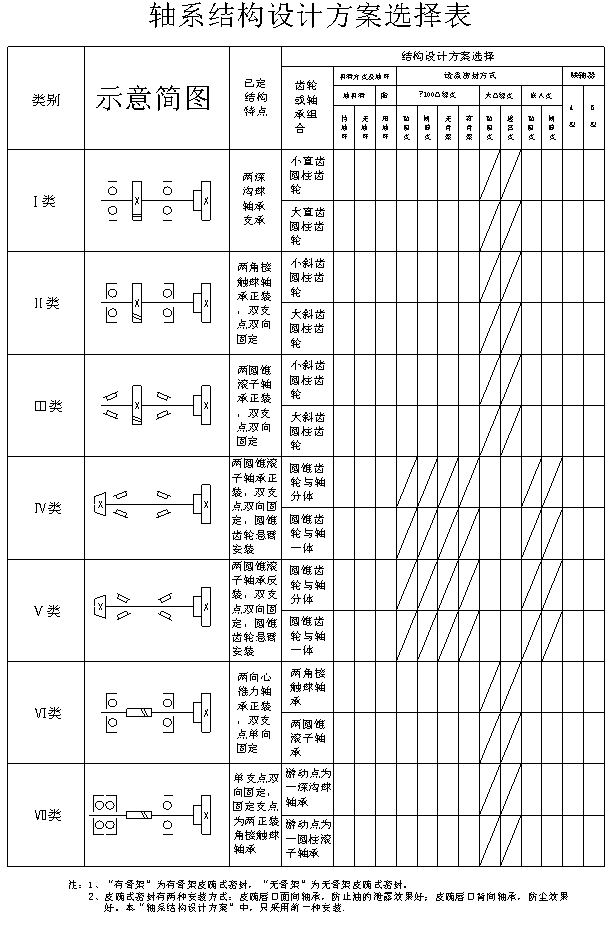

1、创意组合式轴系结构设计实验箱,箱内有56种168件轴系零部件(见零部件明细表),可以组合出七类四百余种轴系结构方案(见轴系结构设计方案选择表)。

2、装配工具:

实验箱配套工具:双头扳手12×14及10×12、挡圈钳、三吋螺丝刀。

其它工具:300mm钢板尺、200mm游标卡尺、内外卡钳、铅笔、三角板等。

四、实验内容:

1、本实验箱提供的零部件可组装出轴系结构设计方案七类共408种,指导教师可根据下表选择安排实验内容,也可由学生在下表中填空选择,可实现全班每个学生设计方案不重样。

Ⅰ类

Ⅱ类

Ⅲ类

Ⅳ类

Ⅴ类

Ⅵ类

Ⅷ类

选定了设计方案,即确定了所用轴承类型,轴上零部件种类,轴承组合设计方案及其调整、润滑、密封方式,轴上零部件的轴向、周向定位与固定方法等。

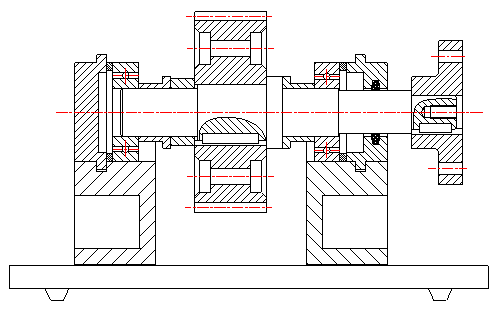

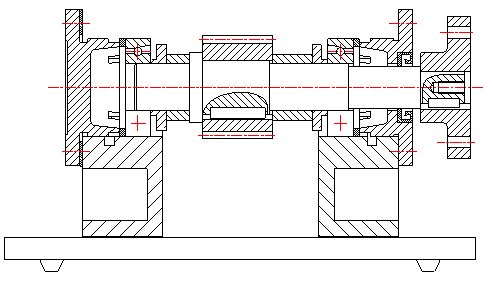

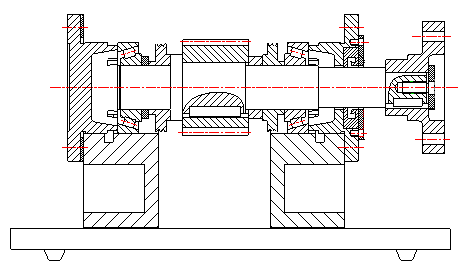

2、绘制轴系结构设计装配图。

3、编写实验报告。

五、实验步骤

1、复习有关轴的结构设计与轴承组合设计的教材内容,预习实验指导书,明确实验内容与要求。

2、参照“轴系结构设计方案选择表”,构思、选定轴系结构方案:

(1)根据齿轮(或蜗杆)类型,确定轴上有无轴向力,选择支承轴系的滚动轴承类型;

(2)确定轴系支承的轴向固定方式(双支点单向固定;单支点双向固定)及轴承的正、反装方式;

(3)根据齿轮圆周速度确定轴承的润滑方式(油润滑、脂润滑)及油环的种类;

(4)选择端盖形式(凸缘式、嵌入式)并考虑透盖处的密封方式(毡圈式、皮碗式、间隙式、迷宫式)、轴的支座及套杯形式;

(5)考虑轴上零件的定位和固定、轴承间隙调整、联轴器类型等问题;

(6)绘制轴系结构设计方案示意图。

3、打开计算机,调出“创意组合式轴系结构设计仿真软件”,按轴系结构设计方案示意图,点击[零件库]选择需用零件,再点击[装配演示]自动装配成轴系,接着点击[爆炸演示]拆卸成零件,最后点击[装配训练]进行轴系装配。

4、根据轴系结构设计方案示意图,在实验箱中选取需用零件组装成轴系,检查所设计组装的轴系结构是否正确。

5、绘制轴系结构草图。

6、测量零件结构尺寸,并做好记录。

7、拆卸轴系,将所有零件放入实验箱内规定位置,交还所借工具。

8、根据轴系结构草图及测量数据,在3号图纸上用1:1比例绘制轴系结构装配图,要求装配关系表示正确,注明必要的尺寸(如支承的跨距、齿轮直径与宽度、主要配合尺寸等),填写标题拦和明细表。

六、实验结果

1、轴系装配图(3号图纸,另附)

2、回答问题

1.轴系结构分析结沦(选择填空题,可多选)

1)你组装的轴系序号足轴系 (Ⅰ;Ⅱ;Ⅲ;Ⅳ:Ⅴ;Ⅵ;Ⅷ)。

2)该轴上的传动件为 (直齿轮;斜齿轮;锥齿轮;蜗杆),传动件间的作用力有 (径向力;圆周力;轴向力)

3)当轴工作时,两支点轴承受到的作用力有 (径向力;轴向力)。

4)左支点轴承的类型为 ,代号为 ,该类轴承 (只能承受径向力;只能承受轴向力;既可承受径向力又可承受单向轴向力;既可承受径向力又可承受双向轴向力)。右支点轴承的类型为 ,代号为 ,该类轴承 (只能承受径向力;只能承受轴向力;既可承受径向力又可承受单向轴向力;既可承受径向力又可承受双向轴向力)。该两轴承的安装属 (正装;不分正反装;反装)。左支点轴承的作用是限制轴向 (左;左和右;右)边的窜动,右支点轴承的作用是限制轴向 (左;左和右;右)边的窜动。

5)轴的支承方案为 (双固式;固游式;双游式),其中左支点为 (单向固定;双向固定;游动)支点,右支点为 (单向固定;双向固定;游动)支点。其靠轴承 (整体轴向移动;内外圈分离)来适应轴的热胀冷缩变形,以防轴承内发生严重的摩擦。该支承方案适用 (长轴;短轴)和温度变化 (较大;较小)的轴。

6)若本轴系中的齿轮采用齿轮箱中的润滑油润滑,则从结构上可以判断轴承采取的是 (油;脂;油或脂)润滑,因为在轴承和齿轮之间 (无;有)挡油环。挡油环的

(将油和脂隔开;防止齿轮上的高温润滑油沿齿槽方向进入轴承)。

7)为了防止外部的灰尘进入减速箱内和内部的润滑剂泄漏,本轴系采取的密封方法是 (接触式密封;非接触式密封)

8)该轴系中轴上的零件的周向固定方式是 ,轴向固定方式是

和 。

9)轴系模型中齿轮与轴、轴承内圈与轴颈、联轴器与轴的配合都很松,有很大的大的间隙,这是为了实验装拆方便,在实际机器中它们应为 (过盈;间隙;过渡)配合。

减速器拆装实验指导书

一、实验目的

1、熟悉、了解减速器的结构、功用。

2、分析装配关系,加深对轴系部件结构的理解。

3、练习基本参数的测定及装拆方法。

二、设备及工具

1、各类减速器;

2、卡尺及钢板尺;

3、减拆工具若干。

三、实验步骤

1、观察分析减速器外型及特点;

2、按序把箱盖打开,分析其结构;

3、按要求测量有关几何参数,填入报告中;

4、减速器复原。

实验报告

减速器名称:

一、外廓最大尺寸(MM)

长×宽×高 。

二、箱体有关尺寸(MM)

1、上箱体壁厚δ1: 下箱体壁厚δ2 。

2、轴承旁凸台高度和宽度:高h 宽l1 。

3、上下箱体凸椽高度和宽度。

上箱体:高b1 宽 。

下箱体:高b 宽 。

4、上下箱体筋板厚:上m1 下m 。

5、齿轮端面距箱体内侧面(最小处)距离。

第一级Δ1 第二级 。

6、大齿轮顶圆距上箱体内表面距离 。

7、大齿轮顶圆或蜗轮顶圆距下箱体内底面距离 。

8、视孔盖尺寸:长 宽 。

9、定位销尺寸:直径 长度 个 。

三、测量各种螺钉尺寸(MD×L)

1、轴承旁螺钉 。

2、上下箱体凸椽联接螺螺钉 。

3、轴承端盖螺钉 。

4、起箱螺钉 。

5、地角螺钉孔 个。

四、记录下列数据

1、齿数: Z1 Z2 Z3 Z4 。

2、模数:M1-2 M3-4 。

3、齿宽:B1 B2 B3 B4 。

4、中心距:高速级 低速级 。

5、传动比:高速级 低速级 总传动比 。

五、比例绘制轴系部件

六、思考题

1、如何保证装配精度?

2、减速器中哪些零件需要润滑?采用什么方式进行润滑的?

-

机械设计实验报告

机械设计实验报告课程名称:机械设计实验专业班级:机械11级B班姓名:**学号:**指导教师:**实践时间:20**-4-18至20…

-

《机械设计基础》本科实验报告汇总

实验一平面机构认知实验一实验目的和要求目的通过观察机械原理陈列柜认知各种常见运动副的组成及结构特点认知各类常见机构分类组成运动特性…

-

机械设计基础实验报告

河北工程大学机电学院机械设计基础实验报告专业班级姓名学号机构运动简图绘制一实验名称二实验原理三实验目的四实验仪器及设备五实验步骤六…

-

机械设计实验报告带传动

实验一带传动性能分析实验一实验目的1了解带传动试验台的结构和工作原理2掌握转矩转速转速差的测量方法熟悉其操作步骤3观察带传动的弹性…

-

《机械设计基础实验报告》

机械设计基础实验报告课程名称班级姓名学号实验指导老师目录1实验一平面机构运动简图的测绘及分析32实验二刚性转子的动平衡53实验三渐…

-

轴系结构设计实验报告

轴系结构设计实验报告实验者同组者班级日期一实验目的1熟悉并掌握轴系结构设计中有关轴的结构设计滚动轴承组合设计的基本方法2熟悉并掌握…

-

轴系结构设计实验报告

实验四轴系结构设计实验报告姓名班级学号成绩实验日期教师签字一实验目的1深入了解及认识轴系部件的结构形式熟悉零件的结构形状工艺作用2…

-

轴系结构设计实验报告-new1

轴系结构设计实验报告实验者同组者班级日期一实验目的1熟悉并掌握轴系结构设计中有关轴的结构设计滚动轴承组合设计的基本方法2熟悉并掌握…

-

轴系结构设计实验报告

轴系结构设计实验报告专业机械班级12姓名沙古体学号021241222成绩一实验目的1熟悉并掌握轴系结构设计中有关轴的结构设计滚动轴…

-

实验六、轴系结构设计实验

实验三轴系结构设计实验一实验目的1熟悉常用轴系零部件的结构2掌握轴的结构设计基本要求3掌握轴承组合结构设计的基本方法二实验设备各种…

-

机械设计制造及其自动化生产实习报告

生产实习报告姓名学号学院系机械工程学院专业机械设计制造及其自动化班级机械081班指导教师郭王实习名称生产实习实习时间20xx830…