机械设计实验报告带传动

实验一 带传动性能分析实验

一、实验目的

1、了解带传动试验台的结构和工作原理。

2、掌握转矩、转速、转速差的测量方法,熟悉其操作步骤。

3、观察带传动的弹性滑动及打滑现象。

4、了解改变预紧力对带传动能力的影响。

二、实验内容与要求

1、测试带传动转速n1、n2和扭矩T1、T2。

2、计算输入功率P1、输出功率P2、滑动率e、效率h。

3、绘制滑动率曲线e—P2和效率曲线h—P2。

三、带传动实验台的结构及工作原理

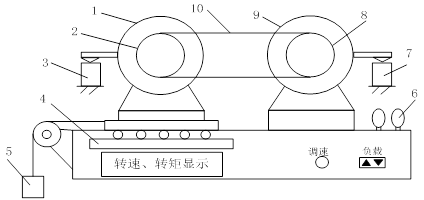

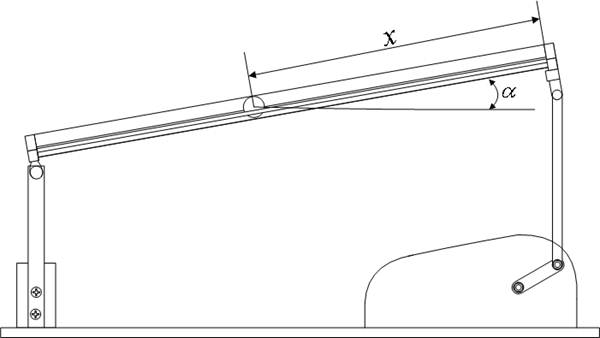

传动实验台是由机械部分、负载和测量系统三部分组成。如图1-1所示。

1直流电机 2主动带轮 3、7力传感器 4轨道 5砝码 6灯泡

8从动轮 9 直流发电机 10皮带

图1-1 带传动实验台结构图

1、机械部分

带传动实验台是一个装有平带的传动装置。主电机1是直流电动机,装在滑座上,可沿滑座滑动,电机轴上装有主动轮2,通过平带10带动从动轮8,从动轮装在直流发电机9的轴上,在直流发电机的输出电路上,并接了八个灯泡,每个40瓦,作为发电机的负载。砝码通过尼龙绳、定滑轮拉紧滑座,从而使带张紧,并保证一定的预拉力。随着负载增大,带的受力增大,两边拉力差也增大,带的弹性滑动逐步增加。当带的有效拉力达到最大有效圆周力时,带开始打滑,当负载继续增加时则完全打滑。

2、测量系统

测量系统由转速测定装置和扭矩测量装置两部分组成。

(1)转速测定装置

用硅整流装置供给电动机电枢以不同的端电压实现无级调速,转动操纵面板上“调速”旋钮,即可实现无级调速,电动机无级调速范围为0~1500r/min;两电机转速由光电测速装置测出,将转速传感器(红外光电传感器)分别安装在带轮背后的“U”形糟中,由此可获得转速信号,经电路处理即可得到主、从动轮上的转速n1、n2。

(2)扭矩测量装置

电动机输出转矩 (主动轮转矩)、和发电机输入转矩

(主动轮转矩)、和发电机输入转矩 (从动轮转矩)采用平衡电机外壳(定子)的方法来测定。电动机和发电机的外壳支承在支座的滚动轴承中,并可绕转子的轴线摆动。当电动机通过带传动带动发电机转动后,由于受转子转矩的反作用,电动机定子将向转子旋转的相反方向倾倒,发电机的定子将向转子旋转的相同方向倾倒,翻转力的大小可通过力传感器测得,经过计算电路计算可得到作用于电机和发电机定子的转矩,其大小与主、从动轮上的转矩

(从动轮转矩)采用平衡电机外壳(定子)的方法来测定。电动机和发电机的外壳支承在支座的滚动轴承中,并可绕转子的轴线摆动。当电动机通过带传动带动发电机转动后,由于受转子转矩的反作用,电动机定子将向转子旋转的相反方向倾倒,发电机的定子将向转子旋转的相同方向倾倒,翻转力的大小可通过力传感器测得,经过计算电路计算可得到作用于电机和发电机定子的转矩,其大小与主、从动轮上的转矩 、

、 相等。

相等。

只要测得不同负载下主动轮的转速 和从动轮的转速

和从动轮的转速 以及主动轮的扭矩

以及主动轮的扭矩 和从动轮的扭矩

和从动轮的扭矩 ,就可计算出不同的负载下的弹性滑动系数

,就可计算出不同的负载下的弹性滑动系数 以及效率

以及效率 。以

。以 为横坐标,分别以不同负载下的

为横坐标,分别以不同负载下的 和

和 为纵坐标,就可以画出带传动的弹性滑动曲线和效率曲线。

为纵坐标,就可以画出带传动的弹性滑动曲线和效率曲线。

3、加载装置

在发电机激磁线圈上并联电阻,每按一下“加载”键,即并联上一个电阻,使发电机负载逐步增加,电枢电流增大,随之电磁转矩也增大。由于发电机与电动机产生相反的电磁转矩,故此发电机的电磁力矩对电动机而言即为负载转矩。因此每并联一个电阻,发电机的负载转矩就增大,从而实现了负载的改变。

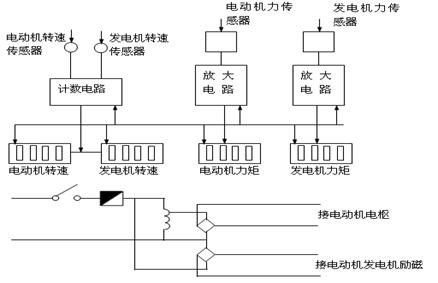

4、电器箱:实验台所有的控制、测试均由电器控制箱(其原理参见图1-2),旋转面板上的调速旋纽,可改变主动轮的转速,并由面板上的显示装置上直接显示。直流电动机和直流发电机的转矩也分别由设在面板上的显示装置显示。

图1-2电器箱电路原理图

四、实验原理

传动带装在主动轮和从动轮上,直流电动机和发电机均由一对滚动轴承支撑,其定子(外壳)可以绕转子轴线摆动。通过转速测定装置和专据测定装置,可以得到主动轮和从动轮的转速 、

、 及主动轮和从动轮的转矩

及主动轮和从动轮的转矩 和

和 。

。

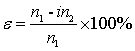

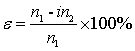

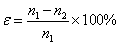

带传动的滑动系数:  (

( 为传动比)

为传动比)

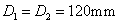

由于实验台的带轮直径D1=D2=120mm, =1,所以

=1,所以

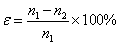

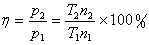

带传动的传动效率:

( 、

、 分别为主动轮的输入功率和从动轮的输出功率)

分别为主动轮的输入功率和从动轮的输出功率)

随着负载的改变, 、

、 和

和 、

、 值也将随之改变。这样,可以获得不同负载下的

值也将随之改变。这样,可以获得不同负载下的 和

和 值,由此可以得出带传动的滑动率曲线和效率曲线。改变带的预紧力

值,由此可以得出带传动的滑动率曲线和效率曲线。改变带的预紧力 ,又可以得到在不同预紧拉力下的一组测试数据。

,又可以得到在不同预紧拉力下的一组测试数据。

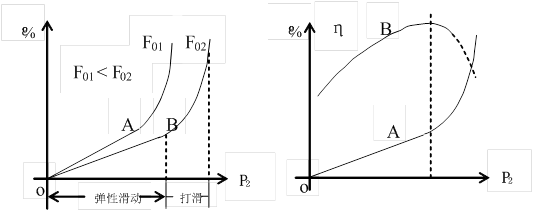

显然,实验条件相同且预紧力 一定时,滑动率的大小取决于负载的大小,

一定时,滑动率的大小取决于负载的大小, 与

与 之间的差值越大,则产生弹性滑动的范围也随之增大。当带在整个接触弧上都产生滑动时,就会沿带轮表面出现打滑现象,这时,带传动已不能正常工作。所以打滑现象是应该避免的。滑动曲线上临界点(A和B)所对应的有效拉力即不产生打滑现象时带所能传递的最大有效拉力。通常,我们以临界点为界,将降曲线分为两个区,即弹性滑动区和打滑区(见图1-3所示)

之间的差值越大,则产生弹性滑动的范围也随之增大。当带在整个接触弧上都产生滑动时,就会沿带轮表面出现打滑现象,这时,带传动已不能正常工作。所以打滑现象是应该避免的。滑动曲线上临界点(A和B)所对应的有效拉力即不产生打滑现象时带所能传递的最大有效拉力。通常,我们以临界点为界,将降曲线分为两个区,即弹性滑动区和打滑区(见图1-3所示)

图1-3 带传动滑动曲线 图1-4 带传动效率曲线

实验证明,不同的预紧力具有不同的滑动曲线。其临界点对应的有效拉力也有所不同。从图1-3和图1-4可以看出,预紧力增大,其滑动曲线上的临界点所对应的功率 也随之增加,因此带传递负载的能力有所提高,但预紧力过大势必对带的疲劳寿命产生不利的影响。

也随之增加,因此带传递负载的能力有所提高,但预紧力过大势必对带的疲劳寿命产生不利的影响。

五、带传动实验台主要技术参数

直流电机功率为 355W 调速范围 50~1500rpm

初拉力最大值为 3Kg 皮带轮直径

六、实验步骤

1、接通电源前,先将实验台的电源开关置于“关”的位置,检查控制面板上的调速旋钮,应将其逆时针旋转到底,即置于电动机转速为零的位置。

2、将传动带套到主动带轮和从动带轮上,并在预紧装置的砝码盘上加2Kg重量的砝码。

3、打开电源开关,顺时针方向缓慢旋转调速旋钮,使电动机转速由低到高直到电动机的转速显示为 转/分为止(同时显示出

转/分为止(同时显示出 ),此时,转矩显示器也同时显示出电机的转矩

),此时,转矩显示器也同时显示出电机的转矩 和发电机的转矩

和发电机的转矩 。

。

4、待稳定后,记录皮带传动的实测结果,同时将这一结果记录到实验指导书的数据记录表中。

5、点击“加载”按钮,使发电机增加一定的负载,待稳定后,记录测试结果 、

、 和

和 、

、 到数据记录表中。重复本步骤,直到

到数据记录表中。重复本步骤,直到 为止,结束本实验。

为止,结束本实验。

6、增加皮带预紧力到3Kg(增加砝码重量),再重复以上实验。经比较实验结果,可发现带传动功率提高,滑动率系数降低。

7、实验结束后,首先将负载卸去,然后将调速旋钮逆时针方向旋转到底,关掉电源开关,然后切断电源,取下带的预紧砝码。

8、整理实验数据,写出实验报告。

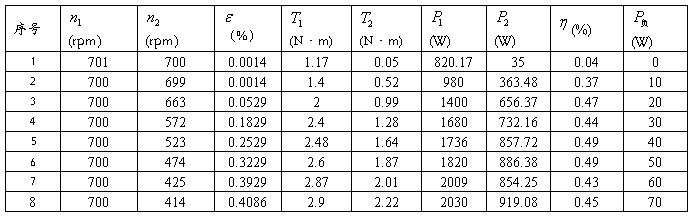

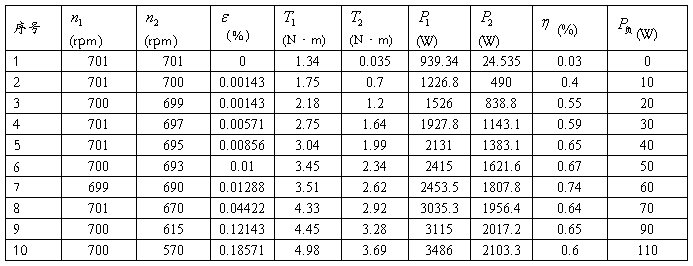

七、实验数据记录及计算结果

=2 kg

=2 kg

=3 kg

=3 kg

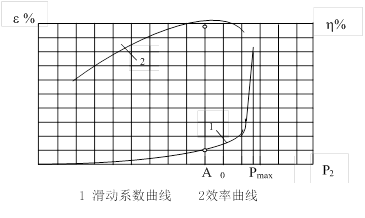

八、用坐标纸绘制滑动率曲线 -

- 和效率曲线

和效率曲线 -

- 。

。

用获得的一系列 、

、 、

、 、

、 值,通过计算可获得一系列

值,通过计算可获得一系列 、

、 和

和 (

( )的值然后可在坐标纸上绘制

)的值然后可在坐标纸上绘制 —

— 和

和 —

— 关系曲线,如图1-5所示。

关系曲线,如图1-5所示。

图1-5 滑动曲线和效率曲线

从图1-5上可以看出, 曲线上的A0点是临界点,其左侧为弹性滑动区,是带传动的正常工作区。随着负载的增加,传动效率增大,滑动系数逐渐增加,。当载荷增加到超过临界点A0后,带传动进入打滑区,传动效率降低,滑动系数突然增加很快,带传动不能正常工作,所以应当避免。

曲线上的A0点是临界点,其左侧为弹性滑动区,是带传动的正常工作区。随着负载的增加,传动效率增大,滑动系数逐渐增加,。当载荷增加到超过临界点A0后,带传动进入打滑区,传动效率降低,滑动系数突然增加很快,带传动不能正常工作,所以应当避免。

九、思考题

1、带传动的弹性滑动和打滑现象有何区别?它们各自产生的原因是什么?

答:现象区别:(1)弹性滑动是带传动的固有特性,是不可避免的。打滑是一种失效形式,是可以避免的,而且我们必须避免;(2)打滑发生在小带轮的全部包角内,而弹性滑动只发生在离开主、从动轮前的一段弧(即滑动弧)上;(3)打滑有过载保护的作用,但会加剧带的磨损,而弹性滑动会影响传动精度。

产生的原因:弹性滑动是由带的拉力差引起的,带的拉力差就越大,就导致弹性滑动区增大,滑动现象越明显;打滑时过载引起的,当载荷过大,带和轮之间的摩擦力小于带拉力时就会出现打滑。

2、带传动的预紧力对带的传动能力有何影响?

答:预紧力越大,带与带轮之间的的正压力就越大,最大有效拉力Fmax越大,带传动的最大拉力会增加。但当预紧力过大,将导致带的磨损加剧,带寿命缩短;当预紧力过小,带的工作能力将不足,工作时会打滑。

3、带传动的滑动率如何测定?带传动的效率如何测定?

答:(1)滑动率的测量:通过转速测量装置和转矩测量装置,可以得到主动轮和从动轮的转速n1和n2、转矩T1和T2。

带传动的滑动系数为:  (

( 为传动比 )

为传动比 )

由于实验台的带轮直径D1=D2=120mm, =1,所以

=1,所以

(2)传动效率的测量:

带传动的传动效率为:

式中, 、

、 分别为主动轮的输入功率和从动轮的输出功率。

分别为主动轮的输入功率和从动轮的输出功率。

4、分析滑动率曲线与效率曲线的关系。

答:不同的预紧力具有不同的滑动曲线。其临界点对应的有效拉力也有所不同。从滑动率曲线和效率曲线可以看出,预紧力增大,其滑动曲线上的临界点所对应的功率 也随之增加,因此带传递负载的能力有所提高,但预紧力过大势必对带的疲劳寿命产生不利的影响。

也随之增加,因此带传递负载的能力有所提高,但预紧力过大势必对带的疲劳寿命产生不利的影响。

第二篇:机械设计实验报告 (带传动)

学生姓名: *** 学号:*********** 专业班级: **********班

实验类型:■验证□综合□设计□创新 实验日期:13年11月11日

小组组员: **************** 实验成绩:

实验一:球杆定位控制系统认知实验

实验目的:

(1)认知球杆定位控制系统的结构和工作原理,熟悉系统的工作流程,并检验系统各通道的工作状况是否正常。

实验内容:

杆定位控制系统结构如下图,有连杆机构及相应的电气驱动,传感部分组成,其工作流程为通过电机驱动,带动连杆运动,改变钢球所在滑道的倾斜角度,使钢球在重力作用下沿滑道运动。

本实验内容是要详细了解系统的结构,关键部件,并联机测试各部件工作是否正常。

实验设备和仪器:

(1) 球杆定位控制器,

(2) Mat lab软件。

实验步骤:

1.认真观察球杆定位控制系统,指出系统的各个部分,打开后盖,认知相关的电气控制部分及机械传动部分,并做好记录。

2.安装好后盖,将电源线,通讯线与电源箱,电脑正常连接。

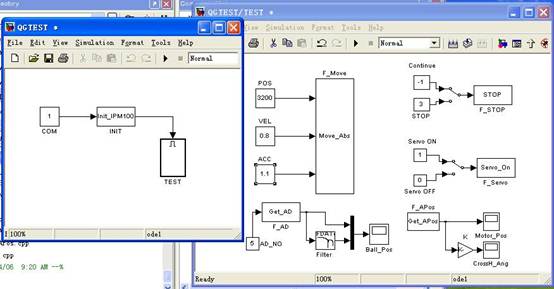

3.接通电源,打开测试软件:

(1)在matlab下打开QGTEST.MDL进入测试界面:

1) 点击运行:

2) 设置运动位置POS,观察球杆运动情况,

3) 切换伺服开关,运动,停止开关,测试硬件响应

4) 改变运动速度,加速度及位置,观察运动情况

5) 打开各个示波器

6) 用手轻拨钢球,让钢球在滑道上缓慢滚动,观察采集到钢球的位置数据

7) 停止实时仿真,观察各示波器数据,并保存到相应的文件

实验内容:

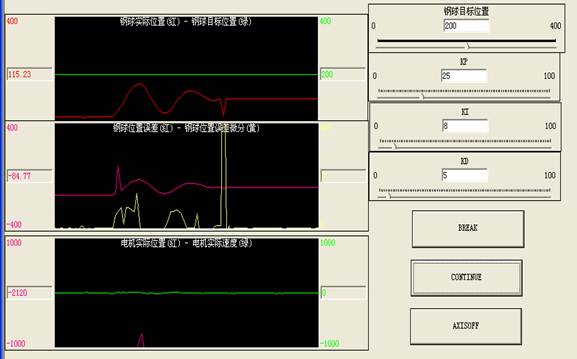

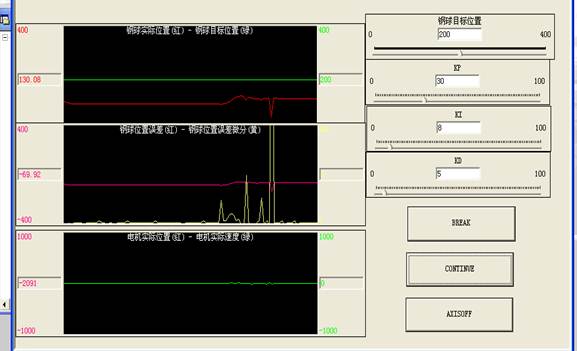

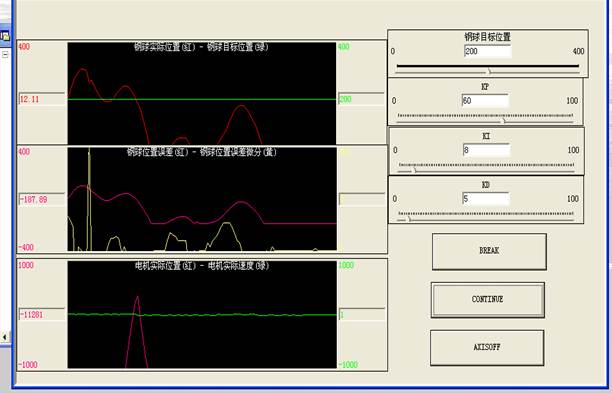

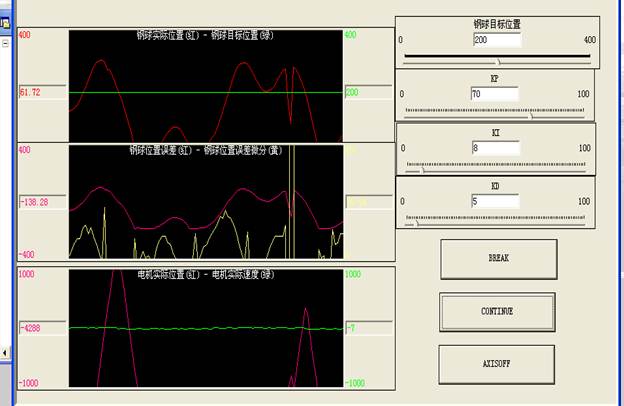

钢球目标位置为200,保持钢球所在位置为中部,KI 、KD值保持不变,改变KP值,KP值分别为:

15., 25.,30.,60.,70

l 15

l 20:

30:

60:

70:

实验思考题:

1 写出球杆定位控制系统的主要组成,并描述各模块的功能与实现。

答:

2 简述系统的使用方法和注意事项。

答:

3 分析特性测试数据,验证系统参数。

答:

-

机械设计实验报告带传动

实验一带传动性能分析实验一实验目的1了解带传动试验台的结构和工作原理2掌握转矩转速转速差的测量方法熟悉其操作步骤3观察带传动的弹性…

-

机械设计带传动实验报告

一实验目的1了解带传动实验台的结构及工作原理2观察带传动中的弹性滑动和打滑现象3掌握转矩和转速的测量方法4绘制带传动的滑动曲线和效…

-

机械设计实验报告带传动

机械设计带传动设计报告一实验目的1了解带传动实验台的结构及工作原理2观察带传动中的弹性滑动和打滑现象3掌握转矩和转速的测量方法4绘…

-

机械设计实验报告带传动

三带传动实验台的结构及工作原理传动实验台是由机械部分负载和测量系统三部分组成如图11所示1直流电机2主动带轮37力传感器4轨道5砝…

-

机械设计带传动实验方案

带传动的滑动与效率实验报告一实验目的1深入了解掌握机械带传动效率及滑动率测量原理及方法了解测量过程所使用的仪器仪表及传感器的工作原…

-

机械设计实验报告

机械设计实验报告课程名称:机械设计实验专业班级:机械11级B班姓名:**学号:**指导教师:**实践时间:20**-4-18至20…

-

机械设计实验报告 (带传动)

学生姓名学号专业班级班实验类型验证综合设计创新实验日期13年11月11日小组组员实验成绩实验一球杆定位控制系统认知实验实验目的1认…

-

机械零件设计实验报告

通过这次带传动实验对带传动实验台结构及工作原理有了一定的了解并且加深了我对带传动知识的认识同时在之前课堂上很多不太懂的东西通过这次…

-

机械设计实验报告带传动

三带传动实验台的结构及工作原理传动实验台是由机械部分负载和测量系统三部分组成如图11所示1直流电机2主动带轮37力传感器4轨道5砝…

-

机械设计A实验报告—机械14级

吉林大学珠海学院前言一实验课目的本课程实验课目的在于验证巩固和加深课堂讲授的基本理论加强理论联系实际及独立工作能力的培养掌握一些最…

-

机械设计制造及其自动化生产实习报告

大学实习报告姓名:_____***______学号:____********____学院(系):__机械工程学院__专业:机械设计…