型式试验报告

附件A

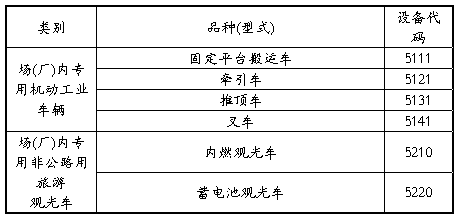

场(厂)内专用机动车辆型式试验产品目录

注A-1:本目录中各产品包含相应型式的防爆车辆;观光车目录中各产品包含相应型式的观光列车,前述产品的设备代码与同一型式产品代码相同。防爆车辆产品型式试验报告和证书的设备品种中应当注明防爆等级。

注A-2:由于《特种设备安全法》刚刚出台,《特种设备目录》也将会做相应调整,本节将以新发布《特种设备目录》为准。相应的型式试验细则中为了便于理解,暂时沿用原发证产品名称。本注后期删除。

附件B

影响型式试验结果的场(厂)内专用机动车辆配置与参数变更表

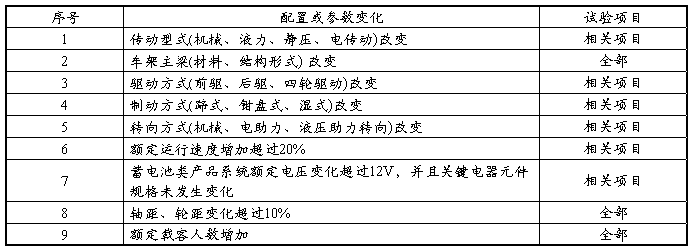

影响型式试验结果的叉车配置与参数变更表见表B-1,搬运车配置与参数变更表见表B-2,观光车配置与参数变更表见表B-3,牵引车和顶推车配置与参数变更表见表B-4。

表B-1 影响型式试验结果的叉车配置与参数变更表

表B-2 影响型式试验结果的搬运车配置与参数变更表

注B-1:对于表B-2中规定配置或参数变化的托盘搬运车,应当进行全部项目的型式试验。

表B-3 影响型式试验结果的牵引车和顶推车配置与参数变更表

表B-4 影响型式试验结果的观光车配置与参数变更表

附件C

特种设备型式试验约请函

(型式试验机构名称) :

我单位的 (填写品种(型式)) 已经受理,受理编号: 。按照《场(厂)内专用机动车辆型式试验规则》要求需要进行产品型式试验,请给予安排。

拟约请型式试验日期: 年 月 日至 年 月 日

提交资料包括:

申请单位名称:

通讯地址:

联 系 人: 电 话:

邮政编码: 传 真:

电子信箱:

申请单位法定代表(负责)人: 日期:

(单位公章)

型式试验机构意见:依据《场(厂)内专用机动车辆型式试验规则》,经确认约请产品应当进行。。。。。。项目型式试验/不需要进行型式试验。

型式试验日期: 年 月 日至 年 月 日

型式试验机构负责人: 日期:

(机构公章)

注:本表一式两份,型式试验机构签署意见后,返回申请单位一份,型式试验机构存档一份。

注:本表一式两份,型式试验机构签署意见后,返回申请单位一份,型式试验机构存档一份。

附件D

叉车类产品型式试验项目及其内容、方法和要求

D1 引用标准

本附件的技术指标和要求主要引用了以下标准:

(1)GB3836.1 -2010《爆炸性环境 第1部分: 设备 通用要求》

(2)GB/T 5141-2005《平衡重式叉车 稳定性试验》;

(3)GB/T 5142-2005《前移式和插腿式叉车 稳定性试验》;

(4)GB/T 5143-2008《工业车辆 护顶架 技术要求和试验方法》;

(5)GB/T 7593-2008《机动工业车辆 驾驶员控制装置及其他显示装置用符号》;

(6)GB 10827-1999《机动工业车辆 安全规范》;

(7)GB/T 16905-1997《集装箱正面吊运起重机试验方法》;

(8)GB/T 18849-2011《机动工业车辆 制动器性能和零件强度》;

(9)GB 19854-2005《爆炸性环境用工业车辆防爆技术通则》;

(10)GB 20891-2007 《非道路移动机械用柴油机排气污染物排放限值及测量方法(中国Ⅰ、Ⅱ阶段)》;

(11)GB/T 21468-2008 《托盘堆垛车和高起升平台堆垛车稳定性试验》;

(12)GB/T 22420-2008 《多向运行叉车 稳定性试验》;

(13)GB/T 26474-2011《集装箱正面吊运起重机 技术条件》;

(14)GB/T 26560-2011 《机动工业车辆安全标志和危险图示 通则》;

(15)GB/T 26561-2011《搬运6m及其以上长度货运集装箱的平衡重式叉车 附加稳定性试验》;

(16)GB/T 26562-2011 《自行式坐驾工业车辆踏板的结构与布置 踏板的结构与布置原则》;

(17)GB/T 26945-2011 《集装箱空箱堆高机》;

(18)GB/T 26946.1-2011《侧面式叉车 第1部分:稳定性试验》;

(19)GB/T 26949.10-2011 《工业车辆 稳定性验证 第10部分 由动力装置侧移载荷条件下堆垛作业的附加稳定性试验》;

(20)GB/T 27544-2011 《工业车辆 电气要求》;

(21)GB/T 27693-2011 《工业车辆安全 噪声辐射测量方法》;

(22)JB/T 2391-2007《500kg~10000kg平衡重式叉车 技术条件》;

(23)JB/T 3244-2005《蓄电池前移式叉车》;

(24)JB/T 3300-2010《平衡重式叉车 整机试验方法》;

(25)JB/T 3340-2005《插腿式叉车》;

(26)JB/T 3341-2005《托盘堆垛车》;

(27)JB/T 9012-2011《侧面式叉车》;

(28)JB/T 11037-2010《10000kg~45000kg 内燃平衡重式叉车 技术条件》。

D2 技术文件审查

按照约请单位提供的技术文件,审查是否符合以下要求:

(1)主要技术参数与设计图样、设计计算书和使用说明书相符,设计图样和设计计算结果(含稳定性计算)符合规范和标准要求;

(2)制造或者配套零部件的各项检查、试验记录、报告、合格证明齐全,符合设计要求,货叉、链条、高压软管等按要求提供试验合格证明;

(3)防爆元器件有防爆合格证明。

(4)涉及特种设备许可的气瓶和阀门有特种设备制造许可证书、合格证及安装资质证书。

D3 样机检查

D3.1 结构型式和标志

对照技术文件,检查样机结构型式与设计文件是否一致,产品标牌、载荷曲线、安全标志、警告标志、警示装置和起吊位置及标识等是否符合GB10827、GB/T 26560、GB/T7593的要求,叉车车架的明显位置是否用钢字标明车架号。防爆车辆的防爆标志是否符合GB 3836.1的规定。

D3.2 主要受力结构件材料

查阅主要受力结构件所用材料的质量证明,检查材料的规格、化学成分、力学性能是否符合设计文件及相应标准要求。

D3.3 主要受力结构件焊接质量

查验主要受力结构件的焊缝质量,焊缝外部不得有目测可见的裂纹、孔穴、固体夹渣、未溶合和未焊透。

D3.4 主要受力结构件、主要零部件、工作机构和操纵机构

查阅有关质量记录,查验样机,检查主要受力结构件、主要零部件、工作机构和操纵机构是否符合GB10827、JB/T 2391的有关要求。

其中需要重点检查的主要受力结构件、主要零部件、工作机构和操纵机构如下:

(1)主要受力结构件,如车架、门架、伸缩臂等;

(2)主要零部件,如货叉、高压油管总成、起升链条等;

(3)工作机构,如动力机构、传动机构、工作装置等;

(4)操纵机构,如踏板、方向盘、操纵手柄等。

D3.5 电气和控制系统

查验样机,检查以下项目是否符合标准要求:

(1)非自动复位并且能切断总控制电源的紧急断电开关的设置(适用于以蓄电池为动力的各类叉车)是否符合GB/T27544第5.1.5条的要求;

(2)总电源有钥匙开关装置是否符合JB/T2391第3.4.5 条的要求;

(3)信号和照明装置是否符合JB/T2391第3.1.12条的要求(仓储类车辆不做此项要求);

(4)蓄电池盖板(适用于以蓄电池为动力的各类叉车)是否符合GB 10827第 10.1.3条的要求。

D3.6 保护和防护装置

查看样机,检查是否符合以下要求:

(1)护顶架、挡货架、车轮防护罩符合GB/T 5143、GB 10827第12.3、12.6条要求;

(2)乘驾式车辆必须安装能够发出清晰声响的警示装置;

(3)是否安装下降限速阀、门架前倾自锁装置,如果下降限速阀与升降油缸采用软管连接时还应当有防爆管装置;

(4)步行式车辆防司机被挤压紧急反向装置符合相关标准要求;

(5)防爆叉车的防爆设置符合设计和GB 19854标准要求。

D3.7 动力系统及附件

检查样机动力系统以及附件是否符合以下要求:

(1)汽油机、柴油机驱动的系统是否符合GB 10827第10.1.1条的有关要求;

(2)液化石油气、天然气为燃料的系统,企业所提供部件的制造许可证书和合格证书是否涵盖了车辆上所使用的气瓶和阀门;企业是否在安装资质范围内开展工作。液化石油气为燃料的系统是否符合GB 10827第10.1.1条和第10.1.2条的有关要求;

(3)蓄电池为动力的系统是否符合GB 10827第10.1.3条的有关要求;

(4)柴油机驱动的叉车检查其样机与企业所提供的符合GB 20891排放证书是否一致有效;其他动力源叉车不作此项要求。

D3.8 转向操纵

检查转向操纵是否符合GB 10827第8.3 条要求。

D3.9 样机的主要尺寸测量

对照设计文件和产品标准,对其长度、宽度、高度及轴距、轮距、前悬距等主要尺寸进行测量。

D4 样机试验

样机试验包括车辆自重测定、装卸性能试验、转向性能试验、运行性能试验、动力性能试验、制动性能试验、噪声试验、保护和防护装置试验、防爆性能试验、电器安全试验、结构强度试验、稳定性试验、可靠性试验。

注D-1:防爆叉车,按照其非防爆时车辆型式对应的标准。

D4.1 车辆自重测定

依据相关标准所规定的试验方法进行车辆自重测定试验,检查其结果是否在允差范围内。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、伸缩臂叉车、越野叉车,按照JB/T 3300第6.2条;

(2)前移式叉车按照JB/T 3244第5.3.2 条;

(3)托盘堆垛车、双层堆垛车,按照JB/T 3341 第5.3.2 条;

(4)插腿式叉车,按照JB/T 3340第5.3.2条

(5)侧面式叉车,按照JB/T 9012第5.4.2.2条

(6)集装箱堆高机(空箱)按照GB/T 26945第4.5条。

(7)侧面堆垛式叉车、多向运行叉车、卡车携带叉车按照结构相似的叉车进行。

D4.2 装卸性能试验

装卸性能试验包括最大起升速度测定、最大下降速度测定、货叉自然下滑量、门架倾角的自然变化量测定、门架或者叉架倾斜速度测定、门架偏载试验、伸缩速度测定、前移速度测定。

D4.2.1 最大起升速度测定

依据相关标准所规定的试验方法在标准无载状态和标准载荷状态时,分别测取空、满载最大起升速度,检查其结果是否在允差范围内。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、多向运行叉车,按照JB/T 3300第8.2.2条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.4.2 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车,按照JB/T 3341 第5.3.4.2 条;

(4)插腿式叉车,按照JB/T 3340第5.3.4.2条;

(5)侧面式叉车,按照JB/T 9012第5.6.2.1和5.6.2.4条;

(6)伸缩臂叉车,样机分别呈无载和满载状态,基本臂状态下,测量液压分配阀全开时,货叉或重块从最低位置到最高位置的垂直方向的最大移动速度;

(7)集装箱堆高机(空箱)按照GB/T 26945第4.5条。

D4.2.2 最大下降速度测定

依据相关标准所规定的试验方法在标准无载状态和标准载荷状态时,分别测取空、满载最大下降速度,检查其结果是否满足相关标准要求。液压单元控制的叉车对空载下降速度不作要求。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、多向运行叉车,按照JB/T 3300第8.2.3条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.4.3 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车,按照JB/T 3341 第5.3.4.3 条;

(4)插腿式叉车,按照JB/T 3340第5.3.4.3条;

(5)侧面式叉车,按照JB/T 9012第5.6.2.2和5.6.2.5条;

(6)集装箱堆高机(空箱)按照GB/T 26945第4.5条;

(7)伸缩臂叉车,样机呈无载状态,基本臂状态下,加速踏板加速到最大状态,测量液压分配阀全开时,货叉从最高位置到最低位置的垂直方向的最大移动速度为无载最大下降速度。样机呈满载状态,基本臂状态下,加速踏板初始状态下测量液压分配阀全开时,重块从最高位置到最低位置的垂直方向的最大移动速度为最大满载下降速度。测量方法和要求见GB/T 16905和GB/T 26474相关要求。

D4.2.3 货叉自然下滑量、门架或者叉架倾角的自然变化量测定

依据相关标准所规定的试验方法在标准载荷状态时,测量货叉自然下滑量和门架或者叉架倾角的自然变化量;检查其结果是否满足相关标准要求。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、伸缩臂叉车、多向运行叉车,按照JB/T 3300第8.2.6条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.4.7 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车,按照JB/T 3341 第5.3.4.4 条;

(4)插腿式叉车,按照JB/T 3340第5.3.4.4条;

(5)侧面式叉车,按照JB/T 9012第5.6.2.7条;

(6)伸缩臂叉车,样机额定载荷,基本臂状态最高仰角,静置10min后,测量货叉的下滑量,下滑量不得超过150mm;

(7)集装箱堆高机(空箱)按照GB/T 26945第4.5条。

D4.2.4 门架或者叉架倾斜速度测定(适用于具备门架或货叉有倾斜功能的车辆)

依据JB/T3300第8.2.5条的试验方法在标准载荷状态(试验载荷应固定在货叉架上)时,测量液压分配阀全开时门架最大前倾速度;检查其结果是否满足相关标准要求。

D4.2.5 门架或者叉架偏载试验测定(不适用于集装箱堆高机)

依据JB/T3300第8.2.4条规定的试验方法在标准载荷状态下,按规定的偏载距离试验门架、货叉架、货叉有无永久性变形,内门架和叉架有无阻滞现象。

D4.2.6 伸缩速度测定(该试验仅适用于伸缩臂叉车)

在无载状态时,伸缩臂最大俯角状态时测量液压分配阀全开时货叉沿着起重臂方向的最大前伸和后缩速度;其速度应满足设计值±10%要求。

D4.2.7 前移速度测定(该试验仅适用于前移式叉车和侧面式叉车)

依据相关标准的试验方法,在标准无载及标准载荷状态时,测量液压分配阀全开时门架最大前移速度;检查其结果是否满足相关标准要求。

(1)侧面式叉车,按照JB/T 9012第5.6.2.3和5.6.2.6条;

(2)前移式叉车,按照JB/T 3244第5.3.4.4 条。

D4.3 转向性能试验

转向性能试验包括最小转弯半径、转向操纵力测定。

D4.3.1 最小转弯半径测定

在标准无载运行状态下,按照相关标准条款规定的工况、试验方法和要求进行试验,检查其结果是否满足相关标准要求内。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、伸缩臂叉车、多向运行叉车,按照JB/T 3300第9.5条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.5.2 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车,按照JB/T 3341 第5.3.5.2 条;

(4)插腿式叉车,按照JB/T 3340第5.3.5.2条;

(5)集装箱堆高机(空箱)按照GB/T 26945第4.5条;

(6)侧面式叉车按照JB/T 9012第5.7。

D4.3.2 转向操纵力测定

在标准无载运行状态下,按照相关标准规定的工况、试验方法和要求进行试验,检查其结果是否满足相关标准要求。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、伸缩臂叉车、多向运行叉车,按照JB/T 3300第9.4条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.5.1 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车,按照JB/T 3341 第5.3.5.1 条;

(4)插腿式叉车,按照JB/T 3340第5.3.5.1条

(5)集装箱堆高机(空箱)按照GB/T 26945第4.5条。

(6)侧面式叉车按照JB/T 9012第5.7。

D4.4 运行性能试验

分别在标准无载和标准载荷运行状态下,按照相关标准的工况、试验方法和要求进行试验,检查最大运行速度是否满足相关标准要求或者设计文件要求。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、伸缩臂叉车、多向运行叉车,按照JB/T 3300第10.5条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.6 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车,按照JB/T 3341 第5.3.6条;

(4)插腿式叉车,按照JB/T 3340第5.3.6条

(5)集装箱堆高机(空箱)按照GB/T 26945第4.5条。

(6)侧面式叉车按照JB/T 9012第5.8。

D4.5 动力性能试验

动力性能包括爬坡试验和最大挂钩牵引力试验。

D4.5.1 爬坡试验

按照相应标准规定的工况、试验方法和要求进行试验。

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机(重箱)、铰接式叉车、伸缩臂叉车、多向运行叉车,按照JB/T 3300第11.5 条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.8 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车,按照JB/T 3341 第5.3.8 条;

(4)插腿式叉车,按照JB/T 3340第5.3.8条;

(5)集装箱堆高机(空箱)按照GB/T 26945第4.5条;

(6)侧面式叉车按照JB/T 9012第5.9。

如果本条所列标准中试验条件不满足时,也可以按照相应标准规定的工况、试验方法和要求进行试验,测定样机的最大牵引力,并且通过最大牵引力折算最大爬坡度。(蓄电池为动力的叉车在电气系统电机5分钟制下最大容许电流的牵引力为最大牵引力,液力以及静压传动车辆按2.0km/h时测得的牵引力为其最大牵引力,机械传动的车辆在样机最小稳定车速下测定的最大牵引力为其最大牵引力)

D4.5.2 最大挂钩牵引力测定(仅适用于内燃平衡重式叉车、蓄电池平衡重式叉车、侧面式叉车、集装箱堆高机、铰接式叉车、伸缩臂叉车、越野叉车、多向行叉车)

按照JB/T 3300第11.4.2 条规定的工况、试验方法和要求进行试验,测定样机的最大挂钩牵引力。检查最大挂钩牵引力是否满足设计要求。

D4.6 制动性能试验

制动性能试验包括坡道停车制动试验、牵引杆拉力测定、制动距离测定和热衰退试验,其中D4.6.2和D4.6.3可以任选一项进行。

D4.6.1 坡道停车制动试验

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查坡道停车制动是否符合GB/T 18849的有关要求。

D4.6.2 牵引杆拉力测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查牵引杆拉力是否符合GB/T 18849的有关要求。

D4.6.3 制动距离测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查满载制动距离是否符合GB/T 18849的有关要求。

D4.6.4 热衰退试验

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查是否符合GB/T 18849的有关要求。

D4.7 噪声试验

内燃叉车按照或者参考GB/T 27693规定的工况、试验方法和要求进行试验,检查其辐射声功率级是否满足以下要求:

(1)发动机标定功率 P小于或者等于55kW 声功率限值105 dB(A);

(2)发动机标定功率 P大于55kW 声功率限值87+11lgP dB(A)。

蓄电池叉车按照或者参考相关标准的标准规定的工况、试验方法和要求进行试验,检查其操作者位置处的声压级是否满足小于或者等于80 dB(A)。

D4.8 保护和防护装置试验

保护和防护装置试验包括乘驾式车辆护顶架试验以及超载保护试验。

D4.8.1 护顶架试验

对乘驾式高起升车辆,按照GB/T 5143规定的试验工况、试验方法进行试验,并其根据其技术要求进行评定。

D4.8.2 超载保护试验

在叉车工作油泵出口处联接三通装置,接压力表或者油压传感器,分别测试溢流状态下油泵出口压力以及标准载荷最大起升速度状态下油泵出口压力,额定起重量小于或者等于5t的叉车,溢流状态下油泵出口压力小于标准载荷最大起升速度状态下油泵出口压力的1.3倍,额定起重量大于5 t的叉车,溢流状态下油泵出口压力小于标准载荷最大起升速度状态下油泵出口压力的1.2倍。

D4.9 防爆性能试验(仅适用于防爆叉车)

按照设计和GB19854标准规定的方法和要求,进行塑料部件试验、橡胶部件试验、整机温度试验、整机绝缘电阻试验、超速自动停车试验、超温自动停车或报警试验等防爆性能试验。试验结果应当符合相应要求。

D4.10 电气安全试验(适用于蓄电池叉车)

蓄电池叉车按照相关标准规定的工况、试验方法和要求进行试验,检查以下内容是否符合要求:

(1)用绝缘电阻表250V档位进行测量,蓄电池绝缘电阻不应当小于50Ω乘以蓄电池组额定电压数值;其余电气设备的绝缘电阻应不小于1KΩ乘以蓄电池额定电压数值;

(2)坡道起步行驶电机无异常。

D4.11 结构强度试验

结构强度试验包括门架133%静压试验和伸缩臂叉车伸缩臂强度试验。

D4.11.1 门架133%静压试验

叉车按照或者参考相关标准的标准规定的工况、试验方法和要求进行试验,检查其门架是否有永久变形或者其他异常现象。

D4.11.2 伸缩臂强度试验(该试验仅适用于伸缩臂叉车)

按照GB/T16905-1997中6.6和6.7章规定的方法对伸缩臂式叉车进行110%载荷动载试验和125%载荷静载试验。检查样机是否满足GB/T 26474第4.2.9和4.2.10的要求。

D4.12 稳定性试验

依据相应的标准所规定的试验方法验证样机的稳定性是否满足标准要求。

D4.12.1 内燃平衡重式叉车、蓄电池平衡重式叉车

按照GB/T 5141。

D4.12.2 前移式叉车、插腿式叉车

按照GB/T 5142。

D4.12.3 托盘堆垛车

按照GB/T 21468。

D4.12.4 多向运行叉车

按照GB/T 22420。

D4.12.5 伸缩臂叉车

应进行以下工况的稳定性验证:

(1)纵向堆垛稳定性:载荷按载荷图确定,伸缩臂的状态为俯仰和伸出对于稳定性的最不利组合,货叉水平, 起重量小于或者等于10000kg的平台倾斜角度7%,起重量大于10000kg的平台倾斜角度6%;

(2)纵向运行稳定性:额定载荷,伸缩臂为运行状态,货叉最大后倾,平台倾斜角度22%;

(3)横向堆垛稳定性:载荷按载荷图确定,伸缩臂的状态为俯仰和伸出对于稳定性的最不利组合,货叉水平, 起重量小于或者等于10000kg的平台倾斜角度12%,起重量大于10000kg的平台倾斜角度10%;

(4)纵向运行稳定性:无载状态,伸缩臂为运行状态,货叉最大后倾, 起重量小于或者等于10000kg的平台倾斜角度50%,起重量大于10000kg的平台倾斜角度45%;

(5)横向空载堆垛稳定性:无载状态,伸缩臂的状态为俯仰角最大时最大伸出出和缩回,货叉水平,平台倾斜角度10%。

D4.12.6 侧面式叉车

按照GB/T 26946.1。

D4.12.7 双层堆垛叉车

按照GB/T 21468并应验证有两个载荷时的横向运行稳定性,平台角度应按如下方法确定:

(1)满载运行速度小于或者等于6km/h的平台角度(2+0.6V)%,最大6%;

(2)满载运行速度大于6km/h的平台角度(2+0.7V)%,最大7%。

D4.12.8 侧面堆垛式叉车

按照按照GB/T 5142和GB/T 26949-2011。

D4.12.8 集装箱堆高机

按照按照GB/T 5141和GB/T 26561。

注D-2:铰接式叉车、越野叉车、防爆叉车、卡车携带式叉车,按照其对应结构形式的叉车标准进行。

D4.13 可靠性试验

可靠性试验包括可靠性强化试验或者场(厂)内可靠性运行试验

D4.13.1 可靠性强化试验(适用于额定起重量不大于10t,不适用集装箱堆高机)

按照相应的标准规定的试验条件、方法进行试验。内燃叉车强化试验时间400h,蓄电池叉车强化试验时间200h,并且进行可靠性计算、故障分析和可靠性评定。试验应当符合相应标准的要求:

(1)内燃平衡重式叉车、蓄电池平衡重式叉车、集装箱堆高机、铰接式叉车、伸缩臂叉车、多向运行叉车按照JB/T 3300第19条;

(2)前移式叉车、侧面堆垛式叉车,按照JB/T 3244第5.3.16 条;

(3)托盘堆垛车、双层堆垛车、卡车携带叉车按照JB/T 3341第5.3.16条;

(4)插腿式叉车,按照JB/T 3340第5.3.16条;

D4.13.2 场(厂)内可靠性运行试验

D4.13.2.1 侧面式叉车和额定起重量大于10吨小于25吨的平衡重式叉车

在满足试验要求的场地内进行100小时可靠性运行试验。检查是否符合以下要求:

(1)平均无故障工作时间不小于50h;

(2)设备功能满足使用要求;

(3)未发生因设备原因造成的事故;

(4)设备的结构件和主要零部件无损坏。

注D-4:平均故障间隔时间的计算,为 (h),n为发生的故障数(不包括轻微故障)。

(h),n为发生的故障数(不包括轻微故障)。

D4.13.2.2 集装箱堆高机和额定起重量大于等于25吨的平衡重式叉车

在满足试验要求的场地内进行60小时可靠性运行试验。检查是否符合以下要求:

(1)平均无故障工作时间不小于30h;

(2)设备功能满足使用要求;

(3)未发生因设备原因造成的事故;

(4)设备的结构件和主要零部件无损坏。

注D-5:平均故障间隔时间的计算,为 (h),n为发生的故障数(不包括轻微故障)。

(h),n为发生的故障数(不包括轻微故障)。

D4.13.3 性能复测

强化试验以及工业性试验结束后,按照相应产品标准规定进行整机性能复测,检验其结果是否满足相关标准要求。

D5 配置或者参数变化进行型式试验的相关项目

(1)传动型式(机械、液力、静压、电传动)改变的,应当进行运行性能试验、动力性能试验、制动性能试验、噪声测定、稳定性试验、可靠性试验。

(2)操作者位置(正向、侧向、操作台起升高度不大于1200mm、操作台起升高度大于1200mm)改变的,应当进行稳定性试验、制动性能试验。

(3)转向操作方式(方向盘转向、操作手柄转向)改变的,应当进行转向性能试验。

(4)驱动方式(单轮、两轮、四轮驱动,集中/分别驱动)改变的,应当进行运行性能试验、动力性能试验、制动性能试验、噪声测定、稳定性试验、可靠性试验

(5)制动方式(蹄式、盘式、干式、湿式等)改变的,应当进行制动性能试验、稳定性试验。

(6)驾驶室/护顶架(结构型式、材料)改变的,应当进行护顶架试验。

(7)轴距、轮距变化超过20%;前悬距变化超过10%的,应当进行车辆自重测定、转向性能试验、动力性能试验(最大挂钩牵引力测定除外)、稳定性试验、可靠性试验。

(8)额定运行速度增加超过20%的,应当进行运行性能试验、动力性能试验、制动性能试验、噪声测定、稳定性试验。

(9)防爆等级提高或者防爆型式改变的,应当进行防爆性能试验。

附件E:

固定平台搬运车、无人驾驶车及轮胎式动力平板搬运车

型式试验项目及其内容、方法和要求

E1 引用标准

本附件的技术指标和要求引用了以下主要标准:

(1)GB 3836.1 -2010《爆炸性环境 第1部分: 设备 通用要求 》;

(2)GB 4785-2007《汽车及挂车外部照明和光信号装置的安装规定》;

(3)GB/T 7593-2008《机动工业车辆驾驶员控制装置及其他显示装置用符号》;

(4)GB 10827-1999《机动工业车辆 安全规范》;

(5)GB/T 18849-2011 《机动工业车辆 制动器性能和零件强度》;

(6)GB 19854-2005《爆炸性环境用工业车辆防爆技术通则》;

(7)GB 20891-2007 《非道路移动机械用柴油机排气污染物排放限值及测量方法(中国Ⅰ、Ⅱ阶段)》;

(8)GB/T 21268-2007《非公路用旅游观光车通用技术条件》附录B;

(9)GB/T 26560-2011 《机动工业车辆安全标志和危险图示 通则》;

(10)JB/T 3811.1-1999 《固定平台搬运车 基本参数》;

(11)JB/T 3811.2-1999 《固定平台搬运车 技术条件》。

E2 技术文件审查

按照申请单位提供的技术文件,审查是否符合以下要求:

(1)主要技术参数与设计图样、设计计算书和使用说明书相符,设计图样和设计计算结果符合规范和标准要求;

(2)制造或者配套零部件的各项检查、试验记录、报告、合格证明齐全。

(3)防爆电机、防爆电器、防爆灯具等防爆产品有防爆合格证;

(4)涉及特种设备许可的气瓶和阀门的特种设备制造许可证书、合格证及安装资质证书。

E3 样机检查

E3.1 结构型式和标志

对照技术文件,检查样机结构型式与设计文件是否一致, 产品铭牌、安全标志、警告标志、警示装置和起吊位置等是否符合GB/T 26560规定,车架的明显位置是否用钢字标明车架号。防爆车辆的防爆标志是否符合GB 3836.1的规定。

E3.2 主要受力构件焊接质量

查阅设计图纸、相关质量记录,查验样机是否符合设计要求,并查验车架主要焊缝质量,在制造工艺规定的连续焊缝处,不得有目测可见的裂纹、空穴、固体夹渣、未熔合和未焊透。

E3.3 油漆质量

样机外露表面应光洁、美观,油漆应均匀,不应有裂纹、起皮、堆积、起泡等缺陷。

E3.4 牵引装置

样机尾部应装有安全可靠的牵引装置(无人驾驶车及轮胎式动力平板搬运车不适用)。

E3.5 终止电压示警装置

蓄电池搬运车应有牵引蓄电池终止电压示警装置。

E3.6 牵引电动机、发动机

蓄电池搬运车牵引电动机采用60min或30min工作制;内燃搬运车发动机应采用60min标定功率。

E3.7 传动系统

传动系不得有异常噪声,变速器不允许有自动脱档、串档现象。

E3.8 转向操纵

转向操纵符合GB 10827第8.3条规定。

E3.9 运行控制和制动控制

运行控制和制动控制符合GB 10827第8.4条规定。

E3.10 控制符号

所使用的控制符号,首先选用符合GB/T7593规定的符号,当根据实际或技术发展与GB/T7593规定的符号不一致时,在操作位置附近加贴醒目标识并在使用说明书中重点说明。

E3.11 轮辋

对开式轮辋装有充气轮胎时,必须保证车轮从车上拆下后,方能松动轮辋螺栓。

E3.12 信号和照明装置

无人驾驶车应当有声音警示装置,其他搬运车信号和照明装置参照GB/T4785的规定,至少应当有前大灯、转向灯、制动灯、倒车蜂鸣器、喇叭等;

E3.13 紧急断电装置

蓄电池搬运车总电源应设有紧急断电装置。

E3.14 钥匙开关

总电源必须有钥匙开关装置。

E3.15 动力系统及附件

检查样机动力系统以及附件是否符合以下要求。

(1)汽油机、柴油机驱动的系统是否符合GB 10827第10.1.1条的有关要求;

(2)液化石油气、天然气为燃料的系统,企业所提供部件的制造许可证书和合格证书是否涵盖了车辆上所使用的气瓶和阀门;企业是否在安装资质范围内开展工作。液化石油气为燃料的系统是否符合GB 10827第10.1.1条和第10.1.2条的有关要求;

(3)蓄电池为动力的系统是否符合GB 10827第10.1.3条的有关要求;

(4)柴油机驱动的车辆检查其样机与企业所提供的符合GB 20891排放证书是否一致有效,其他动力源车辆不作此项要求。

E3.16 空档开关

液力、静压传动的搬运车必须处于空档位置时,才能启动发动机。

E3.17 保护装置

(1)保护装置和警示装置符合GB 10827第12条规定;

(2)车轮超出车体轮廓线时,应安装车轮防护罩;

E3.18 防爆产品

防爆搬运车的防爆设置符合设计和GB 19854标准规定;

E3.19 样机的主要尺寸测量

对照设计文件和产品标准,对其轴距、轮距、总长、总宽、总高、载货平台(长×宽×高)、最小离地间隙等主要尺寸进行测量,判定是否满足设计值±1%的要求。

E4 样机试验

包括自重测定、行驶性能、转向性能、制动性能、动力性能、噪声、防爆试验、电气安全试验、可靠性试验。

E4.1 样机的自重测量

无载自重可通过以下两种方式测量,判定无载自重测量值是否在(1±3%)设计值范围内:

(1)直接测量:测量样机工作状态时的无载自重;

(2)间接测量:通过测量其全部零部件质量累加。

E4.2 行驶性能

分别在标准无载和标准载荷运行状态下,按照JB/T3811.2规定的工况和试验方法进行试验,其最大行驶速度应在(1±10%)设计值范围内。

E4.3 转向性能

在标准满载运行状态下,按照JB/T3811.2规定的工况、试验方法进行试验,检查以下内容是否符合有关规定和设计要求:

(1)检查样机的转向模式应与设计相符;

(2)两轮、四轮转向等进行全圆周转向时的最小转弯半径,其测量值应在设计值的1.05倍范围内;

(3)以手做转向操作时的手操作力,车辆满载运行时的转向手力小于或者等于50N,方向盘在极限位置时手操作力小于或者等于100N;

(4)方向盘空行程转角不得大于20 º,当搬运车以最大速度直线行驶时,不得出现肉眼可见的摆动(蛇行)。

E4.4 制动性能

按照GB/T 18849规定的工况和试验方法进行试验,检查以下内容是否符合有关要求:

(1)在标准载荷运行状态下,坡道停车制动是否符合GB/T 18849的有关规定;

(2)在标准载荷状态下,牵引杆拉力是否符合GB/T 18849的有关规定;

(3)在标准载荷状态下,制动动距离是否符合GB/T 18849的有关规定;

(4)热衰退试验是否符合GB/T 18849的有关规定。

注E-1:本条(2)、(3)可任选其一进行试验。

E4.5 动力性能

E4.5.1 爬坡试验(无人驾驶车不适用)

搬运车呈满载状态,在坡下平路段距坡底1m处画起始线,坡上距坡底3m处为测试起点,样机停放在坡下,使前轮轴线投影与起始线重合,搬运车以前进Ⅰ档起步,最大速度通过4m预备区进入测试段,测定其通过测试段的时间。要求爬坡度大于或者等于设计值,其中蓄电池搬运车,爬坡电流小于或者等于5min工作制电流;液力、静压传动内燃搬运车,爬坡速度大于或者等于2 km/h。

E4.5.2 最大牵引力试验

在搬运车与负荷拖车之间装置拉力传感器,牵引杆应水平安装在离地面高900mm以内的位置上,搬运车呈标准载荷行驶状态,以最低档最大速度行驶,稳定后,用负荷车加载,使搬运车车速平稳下降,对于机械传动的内燃搬运车直至最低稳定车速时测得的最大牵引力;对于液力和静压传动的内燃搬运车车速为2km/h时测得的最大牵引力;蓄电池搬运车行驶牵引电动机达到5min工作制电流值测得的最大牵引力。

根据测出的最大牵引力,按公式(E-1)近似计算最大爬坡度:

tan(arcsin

tan(arcsin )×100% (E-1)

)×100% (E-1)

注E-2:E4.5.1或E4.5.2可任选其一进行试验。

E4.6 噪声试验

按照GB/T21268附录B规定的工况、试验方法进行试验,并且符合以下要求:

(1)小于或者等于10吨汽油机搬运车,小于或者等于83dB(A);

(2)小于或者等于10吨柴油机搬运车,小于或者等于85dB(A);

(3)大于10吨且小于20吨搬运车,小于或者等于89dB(A);

(4)大于或者等于20吨搬运车,小于或者等于103dB(A);

(5)蓄电池搬运车,小于或者等于75dB(A)。

E4.7 防爆性能试验

按照设计和GB 19854标准规定的方法和要求,进行塑料部件试验、橡胶部件试验、整机温度试验、整机绝缘电阻试验、探测危险情况有效性试验、超速自动停车试验、超温自动停车或报警试验等防爆性能试验。试验结果应当符合相应要求。

E4.8 电气安全试验(适用于蓄电池搬运车)

蓄电池搬运车按照JB/T3811.2规定的工况、试验方法和要求进行试验,检查以下内容是否符合要求:

(1)蓄电池绝缘电阻不得低于50kΩ,其余电气设备载流部分的冷态绝缘电阻不得低于0.3MΩ;

(2)坡道起步行驶电机无异常。

E4.9 可靠性试验

对于额定载重量小于或者等于20吨的搬运车进行可靠性强化试验,大于20吨的进行场(厂)内可靠性运行试验。

E4.9.1 可靠性强化试验

内燃搬运车强化试验时间200h, 蓄电池搬运车强化试验时间150h。

E4.9.1.1 试验方法

(1)试验场地,平整、清洁、质地坚硬路面;

(2)试验路线,样机在50m×50m的正方形跑道上运行样机启动、鸣笛、前进,用最大安全速度行驶一周,制动、鸣笛,为一个循环。

E4.9.1.2 试验要求

(1)作业车速,样机以最高安全车速进行可靠性强化试验作业。

(2)日作业量,日连续作业量应不少于8h。

(3)样机的保养,样机可以按使用说明书的规定进行日常保养。

(4)内燃搬运车无载、满载各运行100h,蓄电池搬运车无载、满载各运行75h。

(5)平均无故障工作时间大于或者等于50小时。

E4.9.1.3 主要性能复测项目

(1)满载最大运行速度;

(2)满载最大爬坡速度。

E4.9.1.4 解体检测

性能复测后对样机进行解体检查。除有特殊要求的检查项目外,检测方法原则上采用对样机主要零部件进行解体后宏观检查,目的是观察相应工作表面是否有异常磨损及非正常工作情况。

E4.9.2 场(厂)内可靠性运行试验

E4.9.2.1 额定载重量大于20吨小于或者等于200吨的搬运车

在满足试验要求的场地内进行100小时可靠性运行试验。检查是否符合以下要求:

(1)平均无故障工作时间不小于50h;

(2)设备功能满足使用要求;

(3)未发生因设备原因造成的事故;

(4)设备的结构件和主要零部件无损坏。

注E-3:平均无故障工作时间的计算,为 (h),n为发生的故障数(不包括轻微故障)。

(h),n为发生的故障数(不包括轻微故障)。

E4.9.2.1 额定载重量大于200吨的搬运车

在满足试验要求的场地内进行60小时可靠性运行试验。检查是否符合以下要求:

(1)平均无故障工作时间不小于30h;

(2)设备功能满足使用要求;

(3)未发生因设备原因造成的事故;

(4)设备的结构件和主要零部件无损坏。

注E-4:平均无故障工作时间的计算,为 (h),n为发生的故障数(不包括轻微故障)。

(h),n为发生的故障数(不包括轻微故障)。

E5 配置或者参数变化进行型式试验的相关项目

(1)传动型式(机械、液力、静压、电传动)改变的,应当进行行驶性能试验、制动性能试验、动力性能试验、噪声试验、可靠性试验;

(2)驱动方式(单轮、两轮、四轮驱动、集中/分别驱动)改变的,应当进行行驶性能试验、制动性能试验、动力性能试验、噪声试验、可靠性试验;

(3)制动方式(蹄式、盘式;干式、湿式、电磁式等)改变的,应当进行制动性能试验;

(4)轴距、轮距变化超过20%;前后悬距变化超过20% 的,应当进行转向性能试验、可靠性试验;

(5)额定运行速度增加超过20%的,应当进行行驶性能试验、制动性能试验、动力性能试验、噪声试验;

(6)防爆等级提高,防爆型式改变的,应当进行防爆性能试验。

附件F:

平台堆垛车和拣选车型式试验项目及其内容、方法和要求

F1 引用标准

本附件的技术指标和要求引用了以下主要标准:

(1)GB 3836.1 -2010《爆炸性环境 第1部分: 设备 通用要求》;

(2)GB/T 5143-2008《工业车辆 护顶架 技术要求和试验方法》;

(3)GB 10827-1999《机动工业车辆 安全规范》;

(4)GB/T 18849-2011《机动工业车辆 制动器性能和零件强度》;

(5) GB 19854-2005《爆炸性环境用工业车辆防爆技术通则》;

(6)GB/T 21468-2008《托盘堆垛车和高起升平台堆垛车 稳定性试验》;

(7)GB/T 26560-2011《机动工业车辆安全标志和危险图示 通则》;

(8)GB/T 26562-2011《自行式坐驾工业车辆踏板的结构与布置 踏板的结构与布置原则》;

(9)GB/T 26949.10-2011《工业车辆 稳定性验证 第10部分 由动力装置侧移载荷条件下堆垛作业的附加稳定性试验》;

(10)GB/T 27544-2011《工业车辆 电气要求》;

(11)JB/T 2391-2007《500kg~10000kg平衡重式叉车 技术条件》;

(12)JB/T 3300-2010《平衡重式叉车 整机试验方法》;

(13)JB/T 3341-2005《托盘堆垛车》。

F2 技术文件审查

按照申请单位提供的技术文件,审查是否符合以下要求:

(1)主要技术参数与设计图样、设计计算书和使用说明书相符,设计图样和设计计算结果(含稳定性计算)符合规范和标准要求;

(2)制造或者配套零部件的各项检查、试验记录、报告、合格证明齐全,符合设计要求,货叉、链条、高压软管等要按规定提供试验合格证明;

(3)防爆元器件应当有防爆合格证明。

F3 样机检查

F3.1 结构型式和标志

对照技术文件,检查样机结构型式与设计文件是否一致,产品铭牌、载荷曲线、安全标志、警告标志、警示装置和起吊位置及标识等是否符合GB/T 26560-2011规定。车架的明显位置是否用钢字标明车架号。防爆车辆的防爆标志是否符合GB 3836.1规定。

F3.2 主要受力结构件材料

查阅主要受力结构件所用材料的质量证明,检查材料的规格、化学成分、力学性能是否符合设计文件和相应标准规定。

F3.3 焊接质量

查验主要受力结构件的焊缝质量,焊缝外部不得有目测可见的裂纹、孔穴、固体夹渣、未溶合和未焊透;

F3.4 主要受力结构件、主要零部件、工作机构和操纵机构

查阅有关证明,查验样机,检查主要受力结构件、主要零部件、工作机构和操纵机构是否符合有关规定。

其中需要重点检查的主要受力结构件、主要零部件和工作机构如下:

(1)主要受力结构件:车架、门架、护顶架等;

(2)主要零部件:货叉、高压油管总成、起升链条等;

(3)工作机构:动力机构、传动机构、工作装置等;

(4)操纵机构:如踏板、方向盘、操纵手柄等。

F3.5 电气和控制系统(待标准颁布后细化最终条款)

查验样机,检查以下项目是否符合标准要求:

(1)非自动复位并且能切断总控制电源的紧急断电开关的设置(适用于以蓄电池为动力的车辆)是否符合GB/T27544第5.1.5条的要求;

(2)总电源有钥匙开关装置是否符合JB/T2391第3.4.5 条的要求;

(3)信号和照明装置是否符合JB/T2391第3.1.12条的要求(仓储类车辆不做此项要求);

(4)蓄电池盖板(适用于以蓄电池为动力的车辆)是否符合GB 10827第 10.1.3条的要求。

F3.6 安全保护和安全防护装置

查看样机,检查是否符合以下要求:

(1)护顶架、挡货架、车轮防护罩符合相关标准规定;

(2)乘驾式车辆必须安装能够发出清晰声响的警示装置;

(3)是否安装下降限速阀、门架前倾自锁装置,如果下降限速阀与升降油缸采用软管连接时还应当有防爆管装置;

(4)步行式车辆防驾驶员挤压紧急反向装置符合相关标准规定;

(5)防爆车辆的防爆设置符合设计和标准规定;

(6)拣选车是否安装防止操作平台坠落保护装置。

F3.7 动力系统及附件

检查样机动力系统以及附件是否符合GB 10827第10.1.3条的有关要求。

F3.8 转向操纵

转向操纵是否符合GB10827第8.3 条的有关规定。

F3.9 样机的主要尺寸测量

对照设计文件和产品标准,对其长、宽、高及轴距、轮距、前悬距等主要尺寸进行测量。

F4 样机试验

样机试验包括车辆自重测定、装卸性能试验、转向性能试验、运行性能试验、动力性能试验、制动性能试验、噪声试验、安全保护装置试验、防爆性能试验、电器安全性试验、可靠性试验、结构强度试验、稳定性试验以及其他项目试验。

F4.1 车辆自重测定

依据JB/T 3341 5.3.2所规定的试验方法进行车辆自重测定试验,检查其结果是否在允差范围内。

F4.2 装卸性能试验

装卸性能试验包括最大起升速度测定、最大下降速度测定、货叉或者平台自然下滑量。

F4.2.1 最大起升速度测定

依据JB/T 3341 第5.3.4.2 条所规定的试验方法在标准无载状态和标准载荷状态时,分别测取空、满载最大起升速度,检查其结果是否在允差范围内。

F4.2.2 最大下降速度测定

依据JB/T 3341 第5.3.4.3 条所规定的试验方法在标准无载状态和标准载荷状态时,分别测取空、满载最大下降速度,检查其结果是否满足相关标准要求(液压单元控制的叉车对无载下降速度应满足设计要求)。

F4.2.3 货叉或者平台自然下滑量

依据JB/T3300第8.2.6条所规定的试验方法在标准载荷状态时,测量货叉或平台自然下滑量,检查其结果是否满足相关标准要求。

F4.3 转向性能试验

转向性能试验包括最小外侧转弯半径、转向操纵力测定。

F4.3.1 最小外侧转弯半径测定

在标准无载运行状态下,按照JB/T 3341 第5.3.5.2规定的工况、试验方法和要求进行试验,检查其结果是否满足相关标准要求内。

F4.3.2 转向操纵力测定

在标准无载运行状态下,按照JB/T 3341 第5.3.5.1 条规定的工况、试验方法和要求进行试验,检查其结果是否满足相关标准要求。

F4.4 运行性能试验

分别在标准无载和标准载荷运行状态下,按照JB/T 3341 第5.3.6条规定的工况、试验方法和要求进行试验,检查最大运行速度是否满足相关标准要求。

F4.5 动力性能试验

按照JB/T 3341 第5.3.8 条规定的工况、试验方法和要求进行爬坡试验,

F4.6 制动性能试验

制动性能试验包括坡道停车制动试验、牵引杆拉力测定、制动距离测定和热衰退试验,其中F4.6.2和F4.6.3可以任选一项进行。

F4.6.1 坡道停车制动试验

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查坡道停车制动是否符合GB/T 18849的有关要求。

F4.6.2 牵引杆拉力测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查牵引杆拉力是否符合GB/T 18849的有关要求。

F4.6.3 制动距离测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查满载制动距离是否符合GB/T 18849的有关要求。

F4.6.4 热衰退试验

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查是否符合GB/T 18849的有关要求。

F4.7 噪声试验

按照或者参考相关标准的标准规定的工况、试验方法和要求进行试验,检查其操作者位置处的声压级是否满足小于或者等于80dB(A)。

F4.8 保护和防护装置试验

保护和防护装置试验包括乘驾式车辆护顶架试验以及超载保护试验、操作平台起升高度大于1200mm的拣选车的防止操作平台坠落保护装置。

F4.8.1 护顶架安全性试验

对乘驾式高起升车辆,按照GB/T 5143规定的试验工况、试验方法进行试验,并根据其技术要求进行评定。

F4.8.2 超载保护试验

在样车工作油泵出口处联接三通装置,接压力表或者油压传感器,分别测试溢流状态下油泵出口压力以及标准载荷最大起升速度状态下油泵出口压力,额定起重量小于或者等于5t的车辆,溢流状态下油泵出口压力小于标准载荷最大起升速度状态下油泵出口压力的1.3倍,额定起重量大于5 t的车辆,溢流状态下油泵出口压力小于标准载荷最大起升速度状态下油泵出口压力的1.2倍。

F4.8.3 拣选车的防止操作平台坠落保护装置

应设置非电气、气动和手动控制的防止操作平台坠落的机械式安全保护装置,按照相关标准规定的试验工况、试验方法进行试验,并根据其技术要求进行评定。

F4.9 防爆性能试验(仅适用于防爆车辆)

按照设计和GB19854标准规定的方法和要求,进行塑料部件试验、橡胶部件试验、整机温度试验、整机绝缘电阻试验、超速自动停车试验、超温自动停车或报警试验等防爆性能试验。试验结果应当符合相应要求。

F4.10 电气安全试验(适用于以蓄电池为动力的平台堆垛车和拣选车)

蓄电池叉车按照相关标准规定的工况、试验方法和要求进行试验,检查以下内容是否符合要求:

(1)用绝缘电阻表250V档位进行测量,蓄电池绝缘电阻应不小于50Ω乘以蓄电池组额定电压数值;其余电气设备的绝缘电阻应不小于1KΩ乘以蓄电池额定电压数值。

(2)坡道起步行驶电机无异常。

F4.11 结构强度试验

按照或者参考相关标准的标准规定的工况、试验方法和要求进行门架133%静压试验,检查其门架是否有永久变形或者其他异常现象。

F4.12 稳定性试验

按下述所规定的试验方法验证样机的稳定性是否满足标准要求。

F4.12.1 驾驶平台起升高度小于等于1200mm的低位拣选车

按照GB/T 21468并应增加以下3个工况的稳定性,试验工况及平台角度应按如下方法确定:

(1)纵向满载向前运行,门架垂直, 驾驶平台最高高度,平台倾斜角度(4+1.24V)%;

(2)纵向满载向后运行,门架垂直,驾驶平台最高高度,平台倾斜角度(8+1.24V)%;

(3)横向满载运行, 平台倾斜角度(6+1.24V)%。

F4.12.2 驾驶平台起升高度大于1200mm的高位拣选车

应验证以下6种工况下的稳定性,试验工况及平台角度应按如下方法确定:

(1)纵向向前稳定性, 空满载均需要验证,包括三种车辆引导转向模式(引导作业、限制转向和自由状态),对稳定性最不利的的起升高度和驾驶平台高度以及在该条件下的车速组合,平台倾斜角度(4+1.24V)%;

(2)纵向向后稳定性,包括三种车辆引导转向模式(引导作业、限制转向和自由状态), 空满载均需要验证,对稳定性最不利的的起升高度和驾驶平台高度以及在该条件下的车速组合,平台倾斜角度(8+1.24V)%;

(3)横向稳定性,包括两种车辆引导转向模式(引导作业和限制转向),空满载均需要验证,容许的对稳定性最不利的的起升高度和驾驶平台高度,平台倾斜角度6%;

(4)横向稳定性,满载,只考虑自由状态,容许的对稳定性最不利的的起升高度(起升高度大于等于1200mm)和驾驶平台高度,平台倾斜角度(6+1.24V)%;

(5)横向稳定性,空载,只考虑自由状态,容许的对稳定性最不利的的起升高度(起升高度大于等于1200mm)和驾驶平台高度,平台倾斜角度(6+2.48V)%;

(6)横向稳定性,空满载均需要验证,只考虑自由状态,容许的对稳定性最不利的的起升高度(起升高度小于等于1200mm)和驾驶平台高度,平台倾斜角度(15+1.1V)%;

注F-1:确认平台倾斜角度公式中的V代表不同状态下样机的最大行驶速度,可以为0。

F4.12.2 平台堆垛车

按照GB/T 21468。

注F-1:防爆车辆按照其非防爆时车辆型式对应的标准。

F4.13 强化试验

按照JB/T 3341第5.3.16条规定的试验条件、方法进行试验。强化试验时间200h,并且进行可靠性计算、故障分析和可靠性评定。试验应当符合相应标准的要求:

强化试验以及工业性试验结束后,按照相应产品标准规定进行整机性能复测,检验其结果是否满足相关标准要求。

F5 配置或者参数变化进行型式试验的相关项目

(1)传动型式(机械、液力、静压、电传动)改变的,应当进行行驶性能试验、动力性能试验、制动性能试验、噪声试验、稳定性试验、可靠性试验;

(2)操作者位置(正向、侧向、操作台起升高度不大于1200mm、操作台起升高度大于1200mm)改变的,应当进行稳定性试验、制动性能试验;

(3)转向操作方式(方向盘转向、操作手柄转向)改变的,应当进行转向性能试验;

(4)驱动方式(单轮、两轮、四轮驱动、集中/分别驱动)改变的,应当进行行驶性能试验、动力性能试验、制动性能试验、噪声试验、稳定性试验、可靠性试验;

(5)制动方式(蹄式、盘式;干式、湿式、电磁式等)改变的,应当进行制动性能试验、稳定性试验;

(6)轴距、轮距变化超过20%,前后悬距变化超过20% 的,应当进行车辆自重测定、转向性能试验、动力性能试验、稳定性试验、可靠性试验;

(7)额定运行速度增加超过20%的,应当进行行驶性能试验、动力性能试验、制动性能试验、噪声试验、稳定性试验;

(8)防爆等级提高,防爆型式改变的,应当进行防爆性能试验;

(9)护顶架(结构型式、材料)改变的,应当进行安全保护装置试验(超载保护试验除外)。

附件G:

托盘搬运车型式试验项目及其内容、方法和要求

G1 引用标准

本附件的技术指标和要求引用了以下主要标准:

(1)GB 3836.1 -2010《爆炸性环境 第1部分: 设备 通用要求》;

(2)GB/T 3683-2011《橡胶软管和软管组合件 油基或水基流体适用的钢丝编织增强液压型 规范》;

(3)GB/T 7593-2008《机动工业车辆 驾驶员控制装置及其他显示装置用符号》;

(4)GB 10827-1999《机动工业车辆 安全规范》;

(5)GB/T 18849-2011《机动工业车辆和牵引车 制动器性能和零件强度》;

(6)GB 19854-2005《爆炸性环境用工业车辆防爆技术通则》;

(7)GB/T 26560-2011《机动工业车辆 安全标志和危险图示 通则》;

(8)GB/T 27542-2011《蓄电池托盘搬运车》;

(9)GB/T 27544-2011《工业车辆 电气要求》。

G2 技术文件审查

按照申请单位提供的技术文件,审查是否符合以下要求:

(1)主要技术参数与设计图样、设计计算书和使用说明书相符,设计图样和设计计算结果符合规范和标准要求;

(2)制造或者配套零部件的各项检查、试验记录、报告、合格证明齐全,符合设计要求。

G3 样机检查

G3.1 结构型式和标志

对照技术文件,检查样机结构型式与设计文件是否一致, 产品铭牌、安全标志、警告标志、警示装置和起吊位置等是否符合GB/T26560、GB/T 7593的规定。防爆车辆的防爆标志是否符合GB 3836.1的规定。

G3.2 主要受力结构件材料

查阅主要受力结构件所用材料的质量证明,检查材料的规格、化学成分、力学性能是否符合设计文件和相应标准规定。

G3.3 焊接质量

查验主要受力结构件的焊缝质量,检查焊缝外部不得有目测可见的裂纹、孔穴、固体夹渣、未溶合和未焊透;

G3.4 主要受力结构件、主要零部件、工作机构和操纵机构

查阅有关质量记录,查验样机,检查主要受力结构件、主要零部件、工作机构和操纵机构是否符合有关规定。

其中需要重点检查的主要受力结构件、主要零部件和工作机构如下:

(1)主要受力结构件,如车架等;

(2)主要零部件,高压油管总成等;

(3)工作机构,如动力机构、传动机构、工作装置等;

(4)操纵机构,操纵手柄等。

G3.5 电气和控制系统

查验样机,检查以下项目是否符合相关标准要求:

(1)非自动复位并且能切断总控制电源的紧急断电开关的设置(适用于以蓄电池为动力的各类叉车)是否符合GB/T27544第5.1.5条的要求;

(2)总电源有钥匙开关装置是否符合GB27542第4.6.1条的要求;

(3)蓄电池盖板(适用于以蓄电池为动力的各类叉车)是否符合GB/T 27542第4.6.8条的要求。

G3.6 安全保护和安全防护装置

查阅设计文件查看样机,检查是否符合以下要求:

(1)转向操纵符合GB 10827第8.3条规定;

(2)保护装置和警示装置符合GB 10827第12条规定;

(3)步行式车辆防司机被挤压紧急反向装置符合GB/T27542第4.6.4条规定;

(4)防爆装置符合设计和标准GB 19854规定。

G3.7 样机的主要尺寸和自重测量

对照设计文件和GB/T 27542标准5.3.1条,对其长、宽、高、托盘最低高度及自重等参数进行测量。

G4 样机试验

G4.1 装卸性能试验

装卸性能试验包括托盘最大起升速度、最大下降速度、托盘下滑量。

G4.1.1 托盘最大起升速度测定

依据GB/T 27542第5.3.4条所规定的试验方法在标准载荷状态时的满载托盘最大起升速度,检查其结果是否满足该标准要求。

G4.1.2 托盘最大下降速度测定

依据GB/T 27542第5.3.5条所规定的试验方法在标准载荷状态时的满载托盘最大下降速度,检查其结果是否满足该标准要求。

G4.1.3 托盘自然下滑量测定

依据GB/T 27542第5.3.7条所规定的试验方法在标准载荷状态时,测量托盘自然下滑量;检查其结果是否满足标准要求。

G4.2 最小转弯半径测定

在标准无载运行状态下,按照GB/T 27542第5.3.3条规定的工况、试验方法和要求进行试验,检查其结果是否满足标准要求。

G4.3 空满载荷最大行驶速度测定

分别在标准无载和标准载荷运行状态下,按照GB/T 27542第5.3.6条规定的工况、试验方法和要求进行试验,检查其最大行驶速度是否符合GB/T 27542的要求。

G4.4 爬坡试验

按照GB/T 27542第5.6条规定的工况、试验方法和要求进行试验,检查样机是否能够满足以下要求:

(1)通过规定的坡道;

(2)其最大爬坡电流应小于电气系统最大许用电流;

(3)是否能够实现坡道起步。

G4.5 制动性能试验

制动性能试验包括坡道停车制动试验、牵引杆拉力测定和制动距离测定。牵引杆拉力测定和制动距离测定可以任选其一。

G4.5.1 坡道停车制动试验

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查坡道停车制动是否符合GB/T 18849的有关规定。

G4.5.2 牵引杆拉力测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查牵引杆拉力是否符合GB/T 18849的有关规定。

G4.5.3 制动距离测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查满载制动距离是否符合GB/T 18849的有关规定。

G4.6 噪声测定。

噪声测定试验按照标准GB/T 27542第5.10条规定进行。

G4.7 电气安全试验

蓄电池托盘搬运车按照GB/T 27542第5.9条规定的工况、试验方法和要求进行试验,蓄电池绝缘电阻不得低于50kΩ,其余电气设备载流部分的冷态绝缘电阻不得低于0.5MΩ;

G4.8 结构强度试验

蓄电池托盘搬运车按GB/T27542第5.7.1条规定试验,检查液压系统有无渗漏油现象,结构部件有无脱焊、裂纹和永久性变形。

G4.9可靠性试验

按照GB/T 27542第5.11条规定的试验条件、方法进行试验并且应该满足该标准要求。

附件H:

牵引车、推顶车类产品型式试验项目及其内容、方法和要求

H1 引用标准

本附件的技术指标和要求引用了以下主要标准:

(1) GB 3836.1 -2010《爆炸性环境 第1部分: 设备 通用要求 》;

(2)GB 7258-2012《机动车运行安全技术条件》;

(3)GB/T 7593-2008《机动工业车辆 驾驶员控制装置及其他显示装置用符号》;

(4)GB 10827-1999《机动工业车辆 安全规范》;

(5)GB/T 18849-2011《机动工业车辆 制动器性能和零件强度》;

(6)GB 19854-2005《爆炸性环境用工业车辆防爆技术通则》;

(7)GB/T 26560-2011《机动工业车辆安全标志和危险图示 通则》;

(8)JB/T 3300-2010《平衡重式叉车 整机试验方法》;

(9)JB/T 10750-2007《内燃牵引车》;

(10)JB/T 10751-2007《蓄电池牵引车》;

(11)QC/T 476-2007《客车防雨密封性限值及试验方法》。

H2 技术文件审查

按照约请单位提供的技术文件,审查是否符合以下要求:

(1)主要技术参数与设计图样、设计计算书和使用说明书相符,设计图样和设计计算结果符合规范和标准要求;

(2)制造或者配套零部件的各项检查、试验记录、报告、合格证明齐全,符合设计要求;

(3)样机重要安全零部件合格证明符合规定,有条件的可以进行现场测试;

(4)涉及特种设备许可的气瓶和阀门的特种设备制造许可证书、合格证及安装资质证书。

H3 样机检查

H3.1 结构型式和标志

对照技术文件,检查样机结构型式与设计文件是否一致, 产品铭牌、安全标志、警告标志、警示装置和起吊位置(或叉运位置)等是否符合GB/T26560-2011标准的规定。防爆车辆的防爆标志是否符合GB 3836.1的规定。

H3.2 拖挂装置及车架号

检查牵引车或者推顶车的牵引钩是否装有防脱钩安全装置,车架的明显位置是否用钢字标明车架号。

H3.3 主要受力结构件

查阅主要受力结构件所用材料的质量证明,检查材料的规格、化学成分、力学性能是否符合设计文件和相应标准要求。

H3.4 焊接质量

查验主要受力结构件的焊缝质量,焊缝外部检查不得有目测可见的裂纹、气孔、固体夹渣、未溶合和未焊透等缺陷。

H3.5 电气和控制系统

查验样机,检查是否符合以下要求:

(1)电气设备的防护等级符合规定,电动机绝缘等级及工作制符合JB/T 10751的规定;

(2)驱动系统的电源接通程序设置符合规定;

(3)钥匙开关装置的设置符合规定;

(4)信号和照明装置符合规定;

(5)坐驾式蓄电池牵引车或者推顶车的座位切断开关应当符合有关规定;站驾式牵引车当驾驶员离开车辆时,应当能自动断开电气主回路。

(6)蓄电池牵引车或者推顶车应当保证充电时牵引车不能起步。

(7)蓄电池牵引车或者推顶车应当有电源紧急断开装置。

(8)控制电路应当装有过电流以及短路保护装置。

H3.6 转向操纵

转向操纵应当符合GB 10827第8.3条规定。

H3.7 运行控制和制动控制

运行控制和制动控制应当符合GB 10827第8.4条规定。

H3.8 保护装置

(1)驾驶员位置设置符合GB 10827第12.1.1条规定。

(2)对驾驶员的保护符合GB 10827第12.1.2条规定。

(3)车轮的防护罩符合GB 10827第12.6条规定。

(4)乘驾式车辆必须安装能发出清晰声响的警示装置。

(5)装有充气轮胎的开式轮辋结构符合相关规定。

(6)防爆车辆的防爆设置符合设计和标准要求。

H3.9 动力系统以及附件

检查样机动力系统以及附件是否符合以下要求。

汽油机、柴油机驱动的系统是否符合GB 10827第10.1.1条的有关要求。

液化石油气、天然气为燃料的系统,企业所提供部件的制造许可证书和合格证书是否涵盖了车辆上所使用的气瓶和阀门;企业是否在安装资质范围内开展工作。液化石油气为燃料的系统是否符合GB 10827第10.1.1条和第10.1.2条的有关要求。

蓄电池为动力的系统是否符合GB 10827第10.1.3条的有关要求。

柴油机驱动的车辆检查其样机与企业所提供的符合GB 20891排放证书是否一致有效。其他动力源车辆不作此项要求。

H3.10 液压系统

液压系统应符合相关的规定。

H3.11 样机的主要尺寸测量

对照设计文件和产品标准,对其长、宽、高以及轴距、轮距、后悬距、最小离地间隙等主要尺寸进行测量。

H4 样机试验

样机试验包括质量参数性能试验、转向性能试验、牵引性能试验、最大运行速度试验、制动性能试验、驾驶员耳边噪声测定、绝缘电阻测定、淋雨试验、防爆性能试验、可靠性试验以及其他项目试验。

H4.1 质量参数性能试验

质量参数性能试验包括车辆自重测定、空满载轴荷分配。

H4.1.1 车辆自重测定

依据JB/T 3300所规定的试验方法进行车辆自重测定试验,检查其结果是否满足JB/T 10750或者JB/T 10751要求。

H4.1.2 空满载轴荷测定

依据JB/T 3300所规定的试验方法分别进行空载、满载轴荷分配测定试验,检查其结果是否满足JB/T 10750或者JB/T 10751要求。

H4.2 转向性能试验

H4.2.1 方向盘原地转向力测定

(1)转向应当轻便灵活,应该设置转向限位装置,以最大速度直线行驶时,不准有明显的蛇行现象;

(2)采用动力转向的牵引车或者推顶车,转向时,作用在方向盘上的手操作力应当为8N-25N,左右转向作用力相差不大于10N。

H4.2.2 方向盘最大自由转角测定

使用转向参数测试仪测量时,方向盘最大自由转角小于或者等于30°。

H4.2.3 最小转弯半径测定

在标准无载运行状态下,按照规定的工况、试验方法和要求进行试验,检查其结果是否在允差范围内。

H4.2.4 直角通道转弯试验(适用于蓄电池车辆)

在标准无载运行状态下,按照JB/T 10751规定的工况、试验方法和要求进行试验,检查其能否顺利通过直角通道转弯。试验过程中,应当采取适当措施,防止电解液溢出。

H4.3 牵引性能测定

牵引性能包括牵引性能测定、额定挂钩牵引力测定、最大挂钩牵引力测定。

H4.3.1 牵引性能测定

按照规定的工况、试验方法和要求进行试验并且绘制牵引曲线,检查其结果是否在允差范围内。

H4.3.2 额定挂钩牵引力测定

按照规定的工况、试验方法和要求进行额定挂钩牵引力测定,检查其结果是否在允差范围内。

H4.3.3 最大挂钩牵引力测定

按照规定的工况、试验方法和要求进行最大挂钩牵引力测定,检查其结果是否在允差范围内。

H4.4 最大运行速度测定

按JB/T 10750或者JB/T 10751规定的工况、试验方法和要求进行最大运行速度测定,检查其结果是否在允差范围内。

H4.5 制动性能试验

制动性能试验包括坡道停车制动试验、牵引杆拉力测定、制动距离测定和热衰退试验,其中H 4.6.2和H 4.6.3可以任选一项进行。

H4.5.1 坡道停车制动试验

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查坡道停车制动是否符合GB/T 18849的有关要求。

H4.5.2 牵引杆拉力测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查牵引杆拉力是否符合GB/T 18849的有关要求。

H4.5.3 制动距离测定

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查满载制动距离是否符合GB/T 18849的有关要求。

H4.5.4 热衰退试验

按照GB/T 18849的标准规定的工况、试验方法和要求进行试验,检查是否符合GB/T 18849的有关要求。

H4.6 驾驶员耳边噪声测定

驾驶员耳边噪声测定按照GB 7258的进行测定,检查其结果是否符合JB/T 10750—2007或者JB/T 10751—2007的规定。

H4.7 绝缘电阻测定(仅适用于蓄电池车辆)

蓄电池车辆按照JB/T10751规定的试验方法进行试验,检查以下内容是否符合要求:

蓄电池的绝缘电阻应不小于50Ω与蓄电池组额定电压数值的乘积,其余电气设备的绝缘电阻应不小于1kΩ与蓄电池组额定电压数值的乘积。

H4.8 淋雨试验

对敞开式和有驾驶室的牵引车或者推顶车分别按照下面不同的要求进行试验。

H4.8.1 敞开式牵引车或者推顶车淋雨试验

按规定的工况、试验方法和要求进行试验,试验结束后所有系统以及零部件功能应正常,整车应当能立即正常运行。

H4.8.2 有驾驶室淋雨试验

按照规定的工况、试验方法和要求进行试验,试验结束后根据QC/T 476中计分应当不小于80分,整车应当能立即正常运行。

H4.9 防爆性能试验(仅适用于防爆车辆)

按照设计和GB19854标准规定的方法和要求,进行塑料部件试验、橡胶部件试验、整机温度试验、整机绝缘电阻试验、超速自动停车试验、超温自动停车或报警试验等防爆性能试验。试验结果应当符合相应要求。

H4.10 可靠性强化试验

按照下列相应标准规定的试验条件、方法进行试验。强化试验时间120h,并且进行可靠性计算、故障分析和可靠性评定,并且检查是否满足要求:

(1)以发动机为动力的牵引车或推顶车,按照JB/T 10750;

(2)以电动机为动力的牵引车或推顶车,按照JB/T 10751;

H5 配置或者参数变化进行型式试验的相关项目

(1)传动型式(机械、液力、静压、电传动)改变 的,应当进行牵引性能试验、最大运行速度测定、制动性能试验、驾驶员耳边噪声测定、可靠性强化试验;

(2)转向操作方式(方向盘转向、操作手柄转向)改变的,应当进行转向性能试验;

(3)驱动方式(单轮、两轮、四轮驱动;轮边、桥驱动等)改变的,应当进行牵引性能试验、最大运行速度测定、制动性能试验、驾驶员耳边噪声测定、可靠性强化试验;

(4)制动方式(蹄式、盘式;干式、湿式等)改变的,应当进行制动性能试验;

(5)最大运行速度增加超过20% 的,应当进行牵引性能试验、最大运行速度测定、制动性能试验、驾驶员耳边噪声测定。

附件J:

观光车类产品型式试验项目及其内容、方法和要求

J1 引用标准

本附件的技术指标和要求引用了以下主要标准:

(1) GB 3836.1 -2010《爆炸性环境 第1部分: 设备 通用要求 》;

(2)GB/T 1764-1979《漆膜厚度测定法》;

3)GB 7258-2012《机动车辆运行安全技术条件》;

(4)GB/T 7593-2008《机动工业车辆 驾驶员控制装置及其他显示装置用符号;》

(5)GB/T 9286-1998《色漆和清漆漆膜的划格试验》;

(6)GB 19854-2005《爆炸性环境用工业车辆防爆技术通则》;

(7)GB/T 21268-2007《非公路用旅游观光车通用技术条件》;

(8)GB 28709-2012 《非公路旅游观光车 座椅安全带及其固定器》;

(9)GB 28710-2012 《非公路旅游观光车 前照灯》。

J2 技术文件审查

按照申请单位提供的技术文件,审查是否符合以下要求:

(1)主要技术参数与设计图样、设计计算书和使用说明书相符,设计图样和设计计算结果符合规范和标准要求;

(2)制造或者配套零部件的各项检查、试验记录、报告、合格证明齐全,符合设计要求,有测试条件的也可进行现场测试;

(3)涉及特种设备许可的气瓶和阀门有特种设备制造许可证书、合格证及安装资质证书。

J3 样机检查

J3.1 结构型式和标志

对照技术文件,检查样机结构型式与设计文件是否一致,产品铭牌、安全标志、警告标志和警示装置等是否符合规定。车架的明显位置是否用钢字标明车架号。防爆车辆的防爆标志是否符合GB 3836.1的规定。

J3.2 主要受力结构件材料。

查阅主要受力结构件所用材料的质量证明,检查材料的规格、化学成分、力学性能是否符合设计文件和相应标准规定。

J3.3 安全保护和安全防护装置

查看样机,检查保护装置、雨刮器、后视镜、灯光、喇叭、应急出口、安全门锁等是否符合GB/T21268的要求。

每个座椅必须设置安全带,检查企业提供的安全带测试报告是否须满足 GB 28709的要求。条件允许的,可现场测试。

J3.4 主要受力结构件、主要零部件、工作机构和操纵机构

查阅有关证明,查验样机,检查主要受力结构件、主要零部件、工作机构和操纵机构是否符合有关规定,对于焊接车架观光列车,须检查车架结构件材质报告和主梁型钢材料截面是否符合设计要求,检查车架主梁焊缝焊接无损检验报告。

观光列车行车制动应作用在整个观光列车除牵引车转向轮之外的所有车轮,总质量小于750kg的挂车除外。且制动系统应满足GB 7258第7.1.2、7.1.5、7.1.7、7.8.1和7.9.3条的规定

J3.5 电气和控制系统

查验样机,检查是否符合以下要求:

(1)非自动复位并且能切断总控制电源的紧急断电开关的设置符合GB/T21268第5.10.6条规定;

(2)总电源有钥匙开关装置;

(3)信号和照明装置符合GB/T21268第5.4条规定;

(4)蓄电池盖板间距符合GB/T21268第5.10.4条规定;

(5)应装有欠电压、过流、过热、过压保护装置;

(6)应当具备充电时断开主回路功能;

(7)其安装的前照灯与企业所提供的符合GB 28710的测试报告是否一致有效。

J3.6 动力系统及附件

是否符合GB/T 21268 第5.7.1或者5.10条的有关规定。

液化石油气、天然气为燃料的系统,企业所提供部件的制造许可证书和合格证书是否涵盖了车辆上所使用的气瓶和阀门;企业是否在安装资质范围内开展工作。液化石油气为燃料的系统是否符合GB 10827第10.1.1条和第10.1.2条的有关要求。

J3.7 观光列车牵引连接装置

检查观光列车的牵引连接装置是否符合以下要求:

(1)应有止退装置,在无人力操作时牵引销都不能退出;

(2)应符合GB 7258第12.7条。

J3.8 样机的主要尺寸测量及自重测量

对照设计文件和产品标准,对其长度、宽度(不包括后视灯)、高度、最小离地间隙、轴距、轮距(前轮、后轮)、乘员座椅面到顶棚之间的距离、同方向乘员座椅间距:、面对面乘员座椅间距、座椅宽度、座椅靠背高度应、坐垫至前靠背距离等主要尺寸进行测量。对于观光列车,应分别测量牵引车和每一节挂车的相应尺寸。同时应进行自重测量。

J4 样机性能试验

观光车和观光列车性能试验包括行驶性能、转向性能、制动性能、动力性能、噪声、稳定性等。

对于观光列车挂车部分还应进行跟踪能力测定。

J4.1 行驶性能

分别在标准无载和标准载荷运行状态下,按照GB/T21268第6.7条规定的工况、试验方法和要求进行试验,其最大行驶速度在允差范围内并且不能超过最大速度限值。

J4.2 转向性能

在标准无载运行状态下,按照GB/T21268第6.6条规定的工况、试验方法和要求进行试验,检查以下内容是否符合有关规定和设计要求:

(1)最小转弯半径;

(2)方向盘最大自由转动量;

(3)方向盘转动全行程;

(4)方向盘转向力。

J4.3 制动性能

按照相应标准规定的工况、试验方法和要求进行试验,检查以下内容是否符合设计和有关要求:

(1)在标准载荷运行状态下,坡道停车制动是否符合GB/T 21268第5.5.4条、第5.5.6条的要求;

(2)无载制动距离、制动稳定性是否符合GB/T 21268第5.5.5条的要求。

J4.4 动力性能

按照GB/T 21268第6.8条标准规定的工况、试验方法和要求进行试验,检查以下内容是否符合设计和有关规定要求:

(1)通过规定爬坡试验;

(2)能在规定的坡道上平稳起步;

(3)最大牵引力测定;

前款(1)、(3)可任选其一。

J4.5 噪声试验

按照GB/T 21268标准附录B规定的工况、试验方法和要求进行试验,检查噪声是否符合下列规定:

(1)蓄电池观光车,耳边小于或者等于75dB(A),车外小于或者等于70dB(A);

(2)汽油观光车,耳边小于或者等于86dB(A),车外小于或者等于75dB(A);

(3)柴油观光车,耳边小于或者等于89dB(A),车外小于或者等于80dB(A)。

J4.6 静态横向稳定性试验

按照GB/T 21268中第6.5条标准规定的试验条件、方法进行试验或者对计算校验结果进行认可,检查稳定性是否符合有关要求。

J4.7 跟踪能力测定

观光列车在平坦干躁的路面上直线行驶时,挂车后轴中心相对牵引车前轴中心的最大摆动幅度应小于等于110mm。

J4.8 电气安全试验(适用于蓄电池观光车)

蓄电池观光车按照GB/T 21268第6.13条规定的工况、试验方法和要求进行试验,检查以下内容是否符合要求:

(1)蓄电池绝缘电阻不得低于50kΩ,其余电气设备载流部分的冷态绝缘电阻不得低于0.5MΩ;

(2)坡道起步行驶电机无异常。

(3)GB/T 21268 第5.10.1条要求。

J4.9 漆膜厚度测定法

观光车按照GB/T1764-1979规定的工况、试验方法和要求进行试验,检查是否不低于2级质量要求。

J4.10 色漆和清漆漆膜的划格试验

观光车按照GB/T9286-1998规定的工况、试验方法和要求进行试验,检查漆膜厚度是否在50~140µm范围内。

J4.11 可靠性强化试验

按照GB/T 21268第6.16条标准规定的试验条件、方法进行150h试验。并且进行可靠性计算、故障分析和可靠性评定。检查是否符合以下要求:

(1)平均故障间隔时间不小于50h;

(2)设备功能满足使用要求;

(3)未发生因设备原因造成的事故;

(4)设备的结构件和主要零部件无损坏。

注J-1:平均故障间隔时间的计算,为 (h),n为发生的故障当量数(不足1按1计算)。

(h),n为发生的故障当量数(不足1按1计算)。

J5 配置或者参数变化进行型式试验的相关项目

(1)传动型式(机械、液力、静压、电传动)改变的,应当进行行驶性能试验、动力性能试验、噪声试验、可靠性试验;

(2)驱动方式(前驱、后驱、四轮驱动)改变的,应当进行行驶性能试验、动力性能试验、噪声试验、可靠性试验;

(3)制动方式(蹄式、盘式、干式、湿式等)改变的,应当进行制动性能试验;

(4)转向方式(机械、电助力、液压助力转向等)改变的,应当进行转向性能;

(5)额定运行速度增加超过20%的,应当进行行驶性能试验、制动性能试验、动力性能试验、噪声试验;

(6)蓄电池类系统额定电压变化超过12V并且关键电器元件规格未发生变化的,应当进行行驶性能试验、动力性能试验、噪声试验、电气安全试验。

附件K:

防爆改造车辆型式试验项目及其内容、方法和要求

K1 引用标准

本附件的技术指标和要求引用了以下主要标准:

(1)GB 3836.1 -2010《爆炸性环境 第1部分: 设备 通用要求 》;

(2)GB/T 7593-2008《机动工业车辆 驾驶员控制装置及其他显示装置用符号》;

(3)GB 10827-1999《机动工业车辆 安全规范》;

(4)GB 19854-2005《爆炸性环境用工业车辆防爆技术通则》;

(5)GB/T 26560-2011 《机动工业车辆安全标志和危险图示 通则》。

K2 技术文件审查

按照申请单位提供的技术文件,审查是否符合以下要求:

(1)改造前车辆的型式试验报告和证书是否和样机一致;

(2)对于按《变更表》要求,不需要进行试验的,提交的相关资料是否可以证明其在许可范围内;

(3)提交的原制造厂出具的主要配套件表和基本参数表是否和样机一致。

K3 样机标志检查

检查产品标牌、载荷曲线、安全标志、警告标志、警示装置和起吊位置及标识等是否符合GB10827、GB/T 26560、GB/T7593的要求,防爆标志是否符合GB 3836.1的规定。

K4 样机性能试验

K4.1 制动性能试验

根据车辆不同型式,按本规则附件D~J的对应条款进行制动性能试验,试验结果应满足相应要求。

K4.2 稳定性试验;

根据车辆不同型式,按本规则附件D~J的对应条款进行稳定性试验,试验结果应满足相应要求。

K4.3 防爆性能试验。

按照设计和GB19854标准规定的方法和要求,进行塑料部件试验、橡胶部件试验、整机温度试验、整机绝缘电阻试验、超速自动停车试验、超温自动停车或报警试验等防爆性能试验。试验结果应当符合相应要求。

附件L

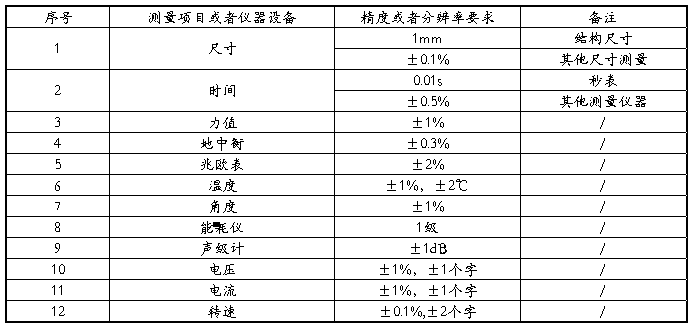

主要仪器设备精度要求表

附件M

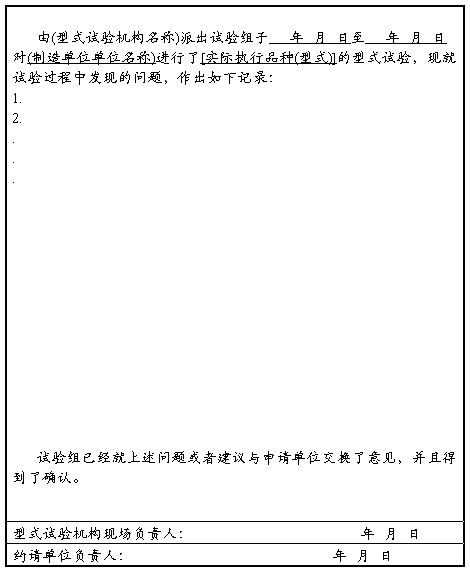

特种设备型式试验备忘录

附件N

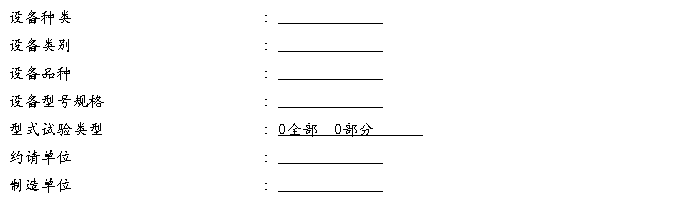

报告编号:

特种设备型式试验报告

(格式)

(印制型式试验机构名称)

(注:本报告是按照本规则场(厂)内专用机动车辆应当进行的试验项目及其内容编排的,型式试验机构应当针对不同类别、品种的场(厂)内专用机动车辆,根据本规则规定的该类别、品种场(厂)内专用机动车辆应当型式试验的具体项目和内容进行编制和填写。型式试验类型包括全部试验项目或者部分试验项目两种情况,进行部分试验项目时试验报告目录当中的四、五、六项目根据实际检测项目进行编制。本注不印制。)

注 意 事 项

1.本报告是依据《场(厂)内专用机动车辆型式试验规则》进行型式试验的结论报告。

2.报告书应当由计算机打印输出,或者用钢笔、签字笔填写,字迹要工整,涂改无效。

3.本报告书无试验、审核、批准人员签字以及型式试验机构的核准证号、检验专用章或者公章无效,并且应当骑缝盖型式试验机构检验专用章或者公章。

4.报告一式三份,一份型式试验机构存档,一份约请单位保存,一份用于办理许可。

5.本报告仅对样机本身有效。

型式试验机构地址:

邮政编码:

联系电话:

目 录

场(厂)内专用机动车辆型式试验结论……………………………………………… 第 页

一、样机主要参数…………………………………………………………………… 第 页

二、样机主要配置表………………………………………………………………… 第 页

三、样机主要结构型式……………………………………………………………… 第 页

四、样机技术文件审查和样机检查………………………………………………… 第 页

五、样机试验………………………………………………………………………… 第 页

六、强化试验………………………………………………………………………… 第 页

七、试验工况照片…………………………………………………………………… 第 页

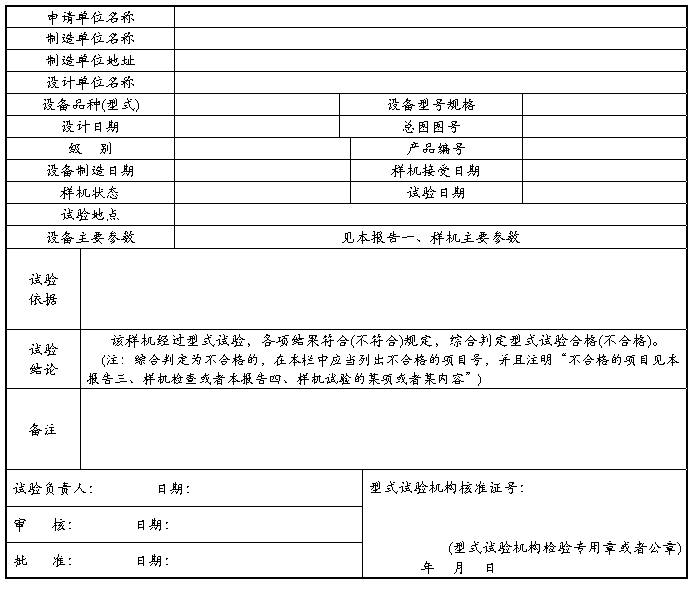

场(厂)内专用机动车辆型式试验结论

报告编号:

共 页 第 页

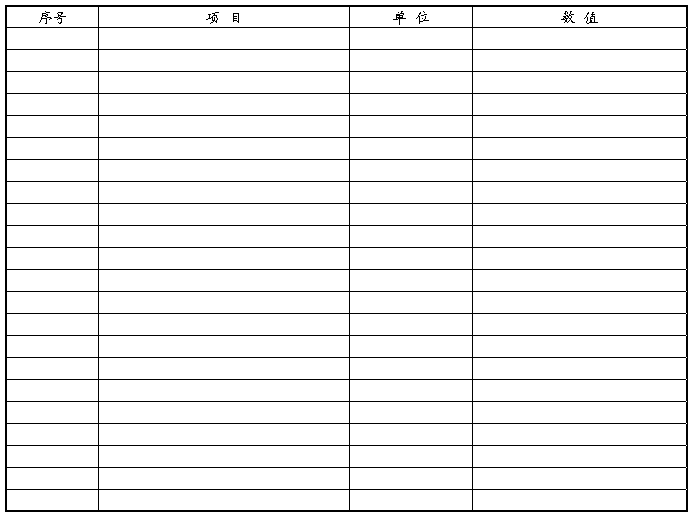

一、样机主要参数

报告编号:

(注:本表应当根据不同类别、品种场(厂)内专用机动车辆,按照本规则附件D~J规定的主要参数填写,根据实际情况可以适当调整。本注不印制。)

共 页 第 页

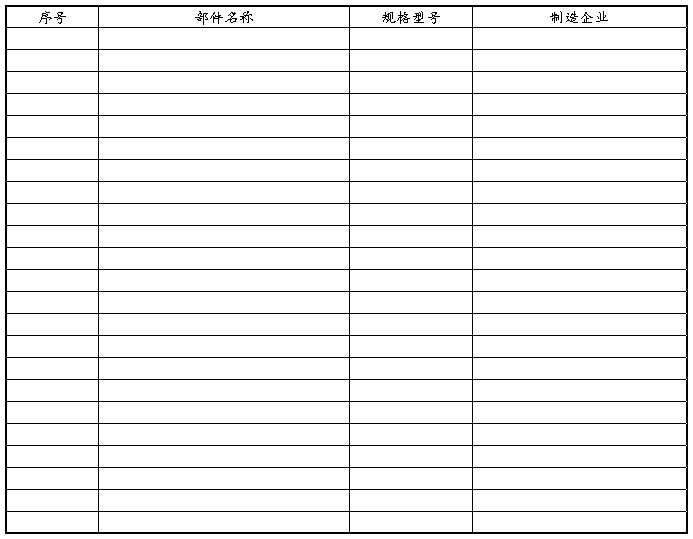

二、样机主要配置表

报告编号:

共 页 第 页

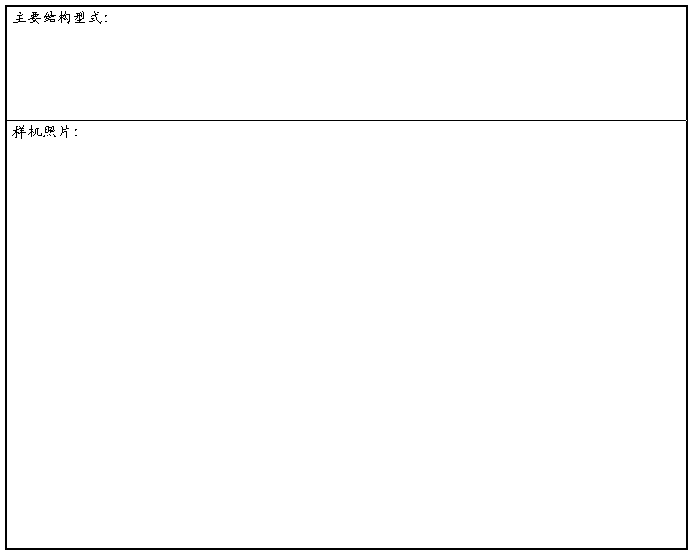

三、样机主要结构型式

报告编号:

共 页 第 页

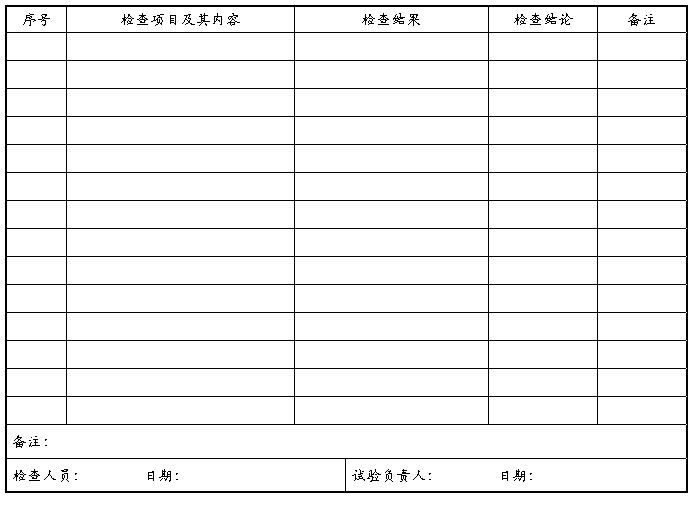

四、样机检查

报告编号:

(注:本表应当根据不同类别、品种场(厂)内专用机动车辆,按照本规则附件D~J规定的检验项目及其内容填写,根据实际情况可以适当调整。本注不印制。)

共 页 第 页

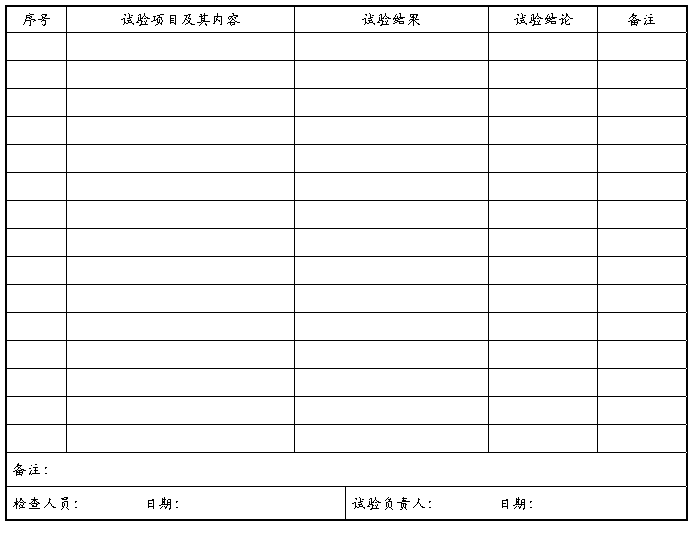

五、样机试验

报告编号:

(注:本表应当根据不同类别、品种场(厂)内专用机动车辆,按照本规则附件D~J规定的试验项目及其内容填写,根据实际情况可以适当调整。本注不印制。)

共 页 第 页

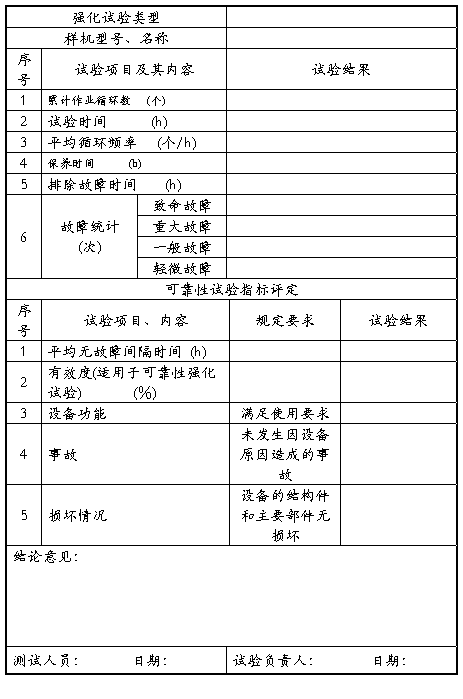

六、强化试验

报告编号:

(注:本表应当根据不同类别、品种场(厂)内专用机动车辆,按照本规则附件D~J规定的内容填写,根据实际情况可以适当调整。本注不印制。)

共 页 第 页

七、试验工况照片

报告编号:

共 页 第 页

附件P

特种设备型式试验证书

(场(厂)内专用机动车辆)

证书编号:TSX 5XXXXXXXXXXXXX

制 造 单 位:

制 造 地 址:

设 备 类 别:

设 备 型 式:

型 式 试 验 类 型:□全部 □部分

产 品 型 号 规 格:

总 装 图 号:

经对产品样机的型式试验,确认符合《场(厂)内专用机动车辆型式试验规则》(TSG NXXXX-201X)的要求。

(型式试验机构名称、章)

年 月 日

注:1.本证书仅对样机本身有效;

2.证书持有者有责任保证产品符合标准规定和保证产品与型式试验样品的一致性;

3.本证书一式两份,型式试验机构留档一份,约请单位一份。

获证产品描述

依据《影响型式试验结果的XXX配置与参数变更表》,样车在的基本情况如下:

注:首次申请、增加不同设备型式的或者车辆参数超出制造许可证覆盖范围的产品。

获证产品描述

依据《影响型式试验结果的XXX配置与参数变更表》,样车在XXX型车(合格证编号:TSX 5XXXXXXXXXX)的基础上变更情况如下:

注:增加制造许可证覆盖范围内的产品。

附注:

特种设备型式试验证书编号说明

1 特种设备型式试验证书编号方法

TSX 5 XX XXX XXXX XXXX

TSX 5 XX XXX XXXX XXXX

顺序号

顺序号

年份

年份

型式试验机构代码

型式试验机构代码

地区代码

地区代码

设备代号

设备代号

型式试验标记

型式试验标记

2 标记和编号说明

2.1 “TSX”

为特种设备型式试验标记。

2.2 设备代码

按照国家质检总局公布的《特种设备目录》,场(厂)内专用机动车辆设备代码的头一位数字,用“5”表示。

2.3 地区代码

核准型式试验机构的质量技术监督部门所在地的省行政区域地区代码(前两位数)。由国家质检总局核准的型式试验单位,用“10”表示。

2.4 型式试验机构代码

为国家质检总局统一公布并且编号的特种设备型式试验机构核准号的流水编号,用3位阿拉伯数字表示。

2.5 年份

为出具型式试验报告的年份,用4位阿拉伯数字表示。

2.6 顺序号

为型式试验机构当年发出试验合格证的流水编号,用4位阿拉伯数字表示。如果编号超过9999,可以采取英文字母代替,如其流水编号为10099,则可依次编为A099。

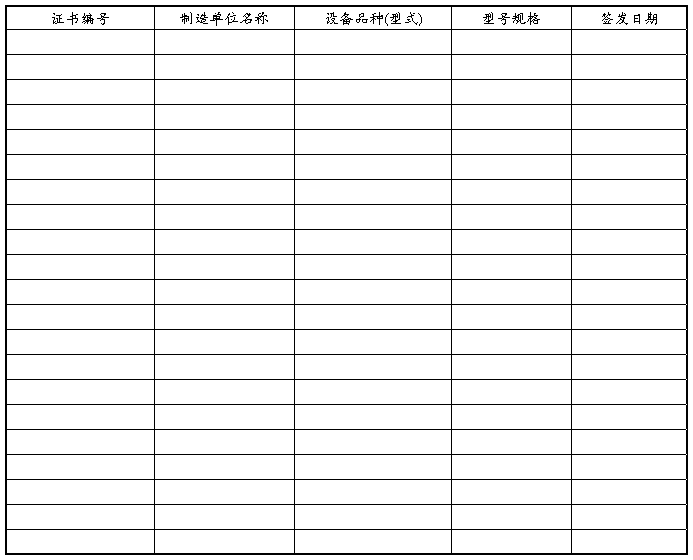

附件Q

场(厂)内专用机动车辆型式试验合格上网数据信息表

- 产品型式试验报告

-

型式试验报告模板

型式试验报告自主开发C20S05A备注试验次数第1次第2次第3次第4次室温24附表1定温测试数据表附表2功率测试数据表附表3正常温…

-

型式试验报告

特种设备安全技术规范SGNX00X201X附件A场厂内专用机动车辆型式试验产品目录注A1本目录中各产品包含相应型式的防爆车辆观光车…

- 检验报告样本(型式检验报告)

- 型式试验报告

-

振动型式试验报告范本

振动试验测试报告报告编号总页数检验核准ZD5页试验日期20xx年10月10日报告日期20xx年10月10日有限公司品质部编制

-

电器行业型式试验报告-范本

型式试验报告自主开发C26S05B备注试验次数第1次第2次第3次第4次室温24附表1定温测试数据表附表2功率测试数据表附表3正常温…

- SFSZ11-50000 110山东泰开变压器型式试验报告

-

产品型式试验报告

郑州安泰特种电磁线有限公司产品型式试验报告郑州安泰特种电磁线有限公司产品型式试验报告郑州安泰特种电磁线有限公司产品型式试验报告平顶…

- 型式试验报告

-

型式试验报告模板

型式试验报告自主开发C20S05A备注试验次数第1次第2次第3次第4次室温24附表1定温测试数据表附表2功率测试数据表附表3正常温…