质量经济性分析报告

质量经济性分析报告

一、基本情况

根据GB/T19001-2008《质量管理体系要求》和GJB9001B-2009《质量管理体系要求》质量管理体系过程“5.6.2.2 财务部门负责提供质量经济性分析报告。”和“8.4.2 d) 财务部门负责质量成本统计和质量经济性数据分析

质量经济性分析报告作为管理评审输入之一。为此,财务部采用了“质量成本法”,根据从质管部、经营部、生产部、经核室、工艺室等部门传递过来的质量、工艺工时、材料消耗等数据,结合本部门形成的生产经营财务数据,按照预防成本、鉴定成本及内、外部故障损失等四个方面进行了质量成本的统计分析,同时结合生产经营财务数据分析了质量成本的变动状况,对质量管理体系的财务支出有效性进行了评价,并针对一些问题提出了相应的改进方向,以便综合实施质量改进,不断提高我公司质量管理体系的有效性和经济性。

为了真实地反映公司质量管理体系的财务状况,财务部根据本公司有关职能部门提供的有关质量成本数据,从财务会计账簿中收集了有关财务信息,按照质量成本核算办法,进行了统计、核算、分析、汇总、报告,并从财务角度识别质量管理体系上的薄弱环节及其无效的管理活动活动,从提出完善质量体系的方向,提高质量管理体系的经济性。 二、综合分析

(一)质量成本构成关系分析

20##年7月至20##年6月质量总成本约为165.13万元(详见下表)。

质量成本构成关系如下图所示。其中比例最高的是鉴定成本,为70.64%;最低的是外部损失成本,为0.31%。

各项质量成本的组成如下:

1、 预防成本费用34.46万元,占质量总成本的20.93% 其中:

2、 鉴定成本费用116.65万元,占质量总成本的70.64% 其中:

3、内部损失成本费用13.40万元,占质量总成本的8.11% 其中:

4、外部损失成本费用0.52万元,占质量总成本的0.31% 其中:

(二)、质量成本分析

1、总质量成本呈下降变化趋势。

2、百元产值质量成本平均为2.37元,最大值为20##年4季度的4.69元/百元产值,最小值为20##年2季度的1.20元/百元产值。

其变化总体呈下降趋势(如下图趋势线所示)。

3、 质量成本费用分布情况见下图。

有图可见,工资福利、管理费用和废品损失是质量成本的主要组成部分,占比分别为67.96%、9.63%和7.51%。

4、 累计产值废品损失率为0.18%,累计损失金额为12.75万元。废品损失全年呈现增长趋势。

5、质量成本敏感度均大于6,也就是内外部损失每减少1元,预防成本和鉴定成本就可以减少6元以上。

质量成本敏感度

三、分析的结果

1、根据上述表中的统计结果,分析认为:20##年7月至20##年6月期间,公司实际发生总质量成本和百元产值质量成本,均呈下降趋势;

2、质量损失率呈上升趋势;

3、累计废品损失率和各月废品损失率满足≮0.5%的质量目标; 4、工资福利、管理费和废品损失,是构成质量成本的主要因素。 四、改进建议

公司在20##年7月至20##年6月期间,实际发生的质量成本总费用虽然占比不高,但在统计过程中,财务部认为还有个别费用项目统计不充分的现象存在,如质量事故费用,返工返修费用等,具体的统计方法、职责分工和可操作的程序还不够健全,故造成各部门原始数据或数据统计不全面的现象。针对这个现象,财务部建议由有关部门或事故发生部门责成专、兼职的质量成本统计人员,及时、准确的将统计数据上报给财务部,力求解决数据收集不充分的问题。

财务部:某某部长

第二篇:圆盘脱水机与真空皮带脱水机应用技术与经济性对比分析报告(终)

圆盘脱水机与真空皮带脱水机

应用技术与经济性对比分析报告

一、编制依据:

20##年9月9日,圆盘脱水机系统在火电厂湿法烟气脱硫装置中的应用经中国电力企业联合会专家组评审,截止目前已有三家火电厂采用圆盘脱水机系统进行湿法烟气脱硫石膏浆液脱水。

应用圆盘脱水机系统的火电厂有:国投曲靖发电有限公司4×300MW机组、华能岳阳一期2×362.5MW机组、华能滇东第二发电厂2×600MW机组。

根据现有项目设备的实际使用情况,将日常生产相关数据进行分析汇总,编制此报告。

二、 报告内容:

报告按照项目案例方式,逐个对项目从改造原因、设计安装、设备性能及运营经济成本方面进行分析,将圆盘脱水机与真空皮带脱水机的使用情况进行对比。报告采用数据均为生产运行过程中的实际数据。

三、项目案例:

1.国投曲靖发电有限公司4×300MW机组

1.1改造原因:

国投曲靖电厂4×300MW机组烟气脱硫特许经营项目,采用石灰石-石膏湿法烟气脱硫工艺,一炉一塔配置。本脱硫装置配套的子系统主要包括工艺系统、控制系统(DCS)和电气系统。 工艺系统包括烟气系统、石灰石浆液制备系统、二氧化硫吸收系统、石膏脱水系统、工艺水系统、压缩空气系统。

该项目四套FGD装置于20##年10月份投产,石膏浆液脱水系统设置两台过滤面积64 m2,石膏处理量63.5t/h的真空皮带脱水机。真空皮带脱水机投产后,设备日常维护量、备品备件消耗及脱水系统运行电耗较大,本着降低日常运行维护成本及节能降耗的目的,于20##年4月启动了石膏脱水系统设备换型改造工作。

1.2设计安装:

根据两套真空皮带脱水机的实际运行情况,石膏浆液脱水系统改造分两步实施。第一步,20##年度完成两台设计过滤面积40m²圆盘脱水机安装并投运,同时拆除1#真空皮带脱水机系统;第二步,20##年度完成一台120 m²圆盘脱水机安装并投运,将2#真空皮带脱水机转为日常备用。完成后改造后,石膏浆液脱水系统设计石膏处理容量163.5t/h,其中圆盘脱水机处理量100t/h。根据系统设计石膏产量(80t/h)计算,该造后石膏浆液脱水系统容量可达到1.04倍备用量,完全满足设备维护检修期的备用需求。

第一步改造于20##年4月开始改造初步设计;5月完成设备制造;6月中旬开始1#真空皮带脱水机系统拆除及两套过滤面积40m²圆盘脱水机安装;7月5日两套圆盘脱水系统正式投运。

第二步改造于20##年7月开始初步设计;8月完成设备制造;9月中旬开始一套过滤面积120m²圆盘脱水机安装;10月7日正式投产。

三套圆盘脱水机分布于原1#真空皮带机位置,改造完成后未增加生产场地占用面积。

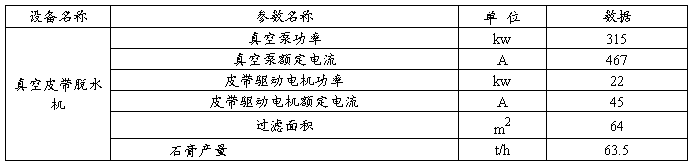

1.3设备性能对比

1.3.1设备主要参数

表1 设备主要参数表(过滤面积40m²)

表2 设备主要参数表(过滤面积120m²)

表3 设备主要参数表(真空皮带脱水机)

1.3.2设备主要参数分析

1.3.2.1电耗

120m²圆盘脱水机系统(机械搅拌)额定总功率82.1kw,真空皮带脱水机系统额定总功率337kw,总功率相差254.9kw。

经计算,圆盘脱水机系统(过滤面积120m²,机械搅拌)单位石膏脱除水分电耗为1.368kwh/t;真空皮带脱水机系统(过滤面积64m²,石膏产量63.5t/h)单位石膏脱除水分电耗为5.307 kwh/t。

通过以上数据分析,圆盘脱水机系统与真空皮带机系统单位石膏脱除水分电耗降低了74.22%。

1.3.2.2设备占地面积

此次改造未进行厂房扩建,所有新改造设备全部布置于已有脱水楼层原1#真空皮带脱水机处。在未进行设备厂房扩建的情况下,石膏处理能力提高了近30%。

1.3.2.3石膏处理量

两套40 m²过滤面积圆盘脱水机与一套120m²过滤面积圆盘脱水机系统,改造完成后最大石膏产量达到125t/h,平均产量100t/h。

与原1#真空皮带脱水机系统相比,石膏产量提高了57.48%。

1.3.2.4水耗

圆盘脱水机采用毛细作用原理进行石膏吸附并脱水,过滤陶瓷板需在运行中在线连续进行反冲洗,主要耗水量为陶瓷板反冲洗水。反冲洗水由脱硫系统工业冷却水提供。经反冲洗流程后,反洗水经过陶瓷板进入槽体浆液,随真空泵滤液水返回脱硫系统。因此,从脱硫系统整体水平衡角度出发,系统水耗未发生变化,在此不做分析。

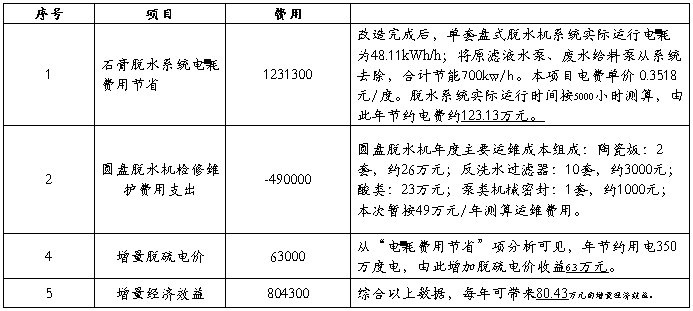

1.4经济性对比

该项目实施改造的目的为降低原设备运行维护成本及节能降耗,经济性对比主要从运行维护成本及节能降耗两方面进行分析。

主要数据分析见表4:

2.华能岳阳电厂一期2×362.5MW机组

2.1改造原因

湖南华能岳阳发电有限公司一期2×362.5MW机组烟气脱硫特许经营项目,采用石灰石-石膏湿法脱硫工艺,一炉一塔配置。本脱硫装置配套的子系统主要包括工艺系统、控制系统(DCS)和电气系统。 工艺系统包括烟气系统、石灰石浆液制备系统、二氧化硫吸收系统、石膏脱水系统、工艺水系统、压缩空气系统。

该项目于20##年4月投产,石膏浆液脱水系统设置二台真空脱水皮带机进行石膏脱水。项目投产后,由于电厂燃煤硫份长期处于超设计工况,造成石膏浆液脱水系统容量不足,影响系统稳定运行。同时,皮带机滤布、托辊损耗大,日常维护工作量及维护成本大幅增加。为了对石膏浆液脱水系统进行扩容改造,降低设备生产维护费用及节能降耗,对真空脱水皮带机系统实施改造,将真空脱水皮带机系统用圆盘式脱水机替代。本着稳定、可靠运行的目的,此次脱水机改造将石膏排出泵进行了扩容,并同时进行施工。

2.2设计安装:

针对电厂燃煤硫份增大的实际情况,在此次改造设计中,将设计燃煤硫份由2675mg/Nm³提升至5600mg/Nm³。对石膏浆液脱水系统设备选型按照调整后硫份进行设计,选择两套处理量40t/h圆盘脱水机替代原有真空皮带脱水机,每套脱硫装置增加一台石膏排出泵,并配置独立浆液输送管道。

改造完成后,石膏浆液脱水系统容量达到80t/h,根据调整燃煤硫份后系统设计石膏产量(2×21.972t/h)计算,改造后可达到近1.0倍的设备备用量,完全满足设备维护检修期的备用需求。

改造施工利用机组检修期进行,先将一套真空皮带脱水机拆除,在原址安装一套圆盘脱水机,待调试正常并投入运行后,再进行第二套真空皮带脱水机拆除,并进行新设备安装。

改造完成后,设备占用空间缩小,未增加设备间空间面积,施工过程未影响机组正常运行。

2.3设备性能对比

2.3.1设备主要参数

表1 设备主要参数表(过滤面积80m²)

表2 设备主要参数表(真空皮带脱水机)

2.3.2设备主要参数分析

2.3.2.1电耗

80m²圆盘脱水机系统(气搅拌)额定总功率27.5kw,真空皮带脱水机系统额定总功率108.5kw,总功率相差81kw。

经计算,圆盘脱水机系统(过滤面积80m²,机械搅拌)单位石膏脱除水分电耗为1.455kwh/t;真空皮带脱水机系统(过滤面积18m²,石膏产量16.2t/h)单位石膏脱除水分电耗为6.698kwh/t。

通过以上数据分析,圆盘脱水机系统与真空皮带机系统单位石膏脱除水分电耗降低了78.28%。

2.3.2.2设备占地面积

此次改造未进行厂房扩建,所有新改造设备全部布置于已有脱水楼层原1#、2#真空皮带脱水机处,在未进行设备厂房扩建的情况下,完成了石膏浆液脱水系统的扩容改造。

2.3.2.3石膏处理量

两套80 m²过滤面积圆盘脱水机系统,改造完成后石膏最大产能可达到100t/h,平均产能80t/h。

与原1#、2#真空皮带脱水机系统相比,石膏产能提高了146.9%。

2.3.2.4水耗

圆盘脱水机采用毛细作用原理进行石膏吸附并脱水,过滤陶瓷板需在运行中在线连续进行反冲洗,主要耗水量为陶瓷板反冲洗水。反冲洗水由脱硫系统工业冷却水提供。经反冲洗流程后,反洗水经过陶瓷板进入槽体浆液,随真空泵滤液水返回脱硫系统。因此,从脱硫系统整体水平衡角度出发,系统水耗未发生变化,在此不做分析。

2.4经济性对比

该项目实施改造的主要目的为石膏浆液脱水系统扩容,同时兼顾降低原设备运行维护成本及节能降耗。

由2.2.2.3项可得出结论,此次改造将系统石膏产能提高了146.9%,完全达到了石膏浆液脱水系统扩容改造要求。如若采用真空皮带机系统进行扩容改造,由于需要增加设备占用面积,土建施工费用会大幅上升,在此经济分析中暂不做深入分析。

经济性对比主要从运行维护成本及节能降耗两方面进行分析。

主要数据分析见表4:

3.华能滇东第二发电厂2×600MW机组石膏浆液脱水系统改造

3.1改造原因

华能滇东第二发电厂2×600MW发电机组原配套鼓泡塔脱硫系统,设计入炉煤含硫率1.29%,进口烟气二氧化硫浓度小于2700mg/m3,但因电厂燃煤含硫率发生较大变化,常常超出脱硫系统处理能力,设备运行出现了严重问题,难以达标排放。

后将鼓泡塔脱硫系统增容、改造为喷淋塔脱硫系统,喷淋塔采用一炉一塔,在锅炉BMCR工况,脱硫装置入口烟气SO2浓度设计值为7000mg/Nm3条件下,保证脱硫系统出口SO2浓度小于200mg/m3,对应脱硫效率≥97.143%。但仍未考虑因燃煤热值低于设计值而引起的机组单位燃煤量增加的因素。

同时吸收塔石膏浆液外排系统、石膏浆液脱水系统、石膏浆液回流系统未做扩容改造,导致石膏浆液脱水系统成为影响机组FGD系统正常运行的瓶颈,即机组锅炉受限于石膏浆液系统的容量问题长时间无法满负荷运行。

因此急需对本厂的FGD石膏浆液系统进行进一步的优化、完善及增容改造,从而在满足环保要求的前提下,能够提高机组锅炉的运行工况。

华能滇东第二发电厂FGD石膏浆液系统设置3套真空皮带脱水系统,总脱水能力约为121m3/h。两台机组额定负荷运行时,吸收塔石膏浆液排放量约为460m3/h,经过石膏浆液旋流器浓缩后,约有30%的浓浆液(约138 m3/h)需要到石膏脱水系统进行脱水处理,石膏脱水系统容量尚有17m3/h的缺口,三套真空皮带脱水机的全出力连续运行仍无法满足FGD的满负荷运行。因此急需对石膏浆液系统进行进一步的优化、完善及增容改造,从而在满足环保要求的前提下,能够提高机组锅炉的运行工况。

3.2设计安装:

该扩容改造项目设计增加两套圆盘脱水机,并分步实施改造。本次改造作为本改造项目的第一步,保留原有三台真空皮带脱水机,新建一台出力为60t/h的真空圆盘脱水机,处理量共152.1t/h。同时考虑改造全部浆液管路及箱罐系统。满足该厂对石膏最大出力的要求。

第二步为再增加一台出力为60t/h的真空圆盘脱水机。

完成改造后,总共二套真空圆盘脱水机,石膏浆液处理量共212.1t/h,能满足设备维护检修时期的备用量要求。

新增设备安装在脱水楼空余场地,未增加设备间空间面积,施工过程未影响机组正常运行。

3.3设备性能对比

3.3.1设备主要参数

表1 设备主要参数表(过滤面积120m²)

3.3.2设备主要参数分析

3.3.2.1电耗

120m²圆盘脱水机系统(机械搅拌)额定总功率66.55kw。

经计算,圆盘脱水机系统(过滤面积120m²,气搅拌)单位石膏脱除水分电耗为1.109kwh/t;真空皮带脱水机系统(过滤面积41m²,石膏产量40.3t/h)单位石膏脱除水分电耗为5.300kwh/t。

通过以上数据分析,圆盘脱水机系统与真空皮带机系统单位石膏脱除水分电耗降低了79.08%。

3.3.2.2设备占地面积

此次扩容改造利用脱水楼剩余场地实施,未进行厂房扩建。如若扩容改造设备采用真空皮带脱水机,必须新建脱水楼,初步估算土建费用至少节省100万元左右。

3.3.2.3石膏处理量

一套120 m²过滤面积圆盘脱水机系统,改造完成后石膏最大产能可达到75t/h,平均产能60t/h。

改造完成后,石膏脱水系统石膏产能提高了49.58%,达到扩容改造目的。

3.3.2.4水耗

圆盘脱水机采用毛细作用原理进行石膏吸附并脱水,过滤陶瓷板需在运行中在线连续进行反冲洗,主要耗水量为陶瓷板反冲洗水。反冲洗水由脱硫系统工业冷却水提供。经反冲洗流程后,反洗水经过陶瓷板进入槽体浆液,随真空泵滤液水返回脱硫系统。因此,从脱硫系统整体水平衡角度出发,系统水耗未发生变化,在此不做分析。

3.4经济性对比

该项目实施改造的主要目的为石膏浆液脱水系统扩容,同时兼顾降低原设备运行维护成本及节能降耗。

由3.3.2.3项可得出结论,此次改造将系统石膏产能提高了49.58%,完全达到了石膏浆液脱水系统扩容改造要求。如若采用真空皮带机系统进行扩容改造,由于需要增加设备占用面积,土建施工费用会大幅上升,在此经济分析中暂不做深入分析。

石膏浆液系统经过此次改造后,将原系统进行了优化设计,将原脱水系统滤液水箱、废水给料箱从新系统中去除,加之圆盘脱水机的节能效应,节能约700kw/h。

主要数据分析见表4:

四、总结

据以上案例对圆盘脱水机与真空皮带脱水机技术与经济性的对比分析,可得出以下几个结论:

1、圆盘脱水机在使用性能方面具有高效、节能的巨大优势,与传统真空皮

带脱水机相比,其石膏处理能力和效率大幅提高,单位石膏脱水耗电量平均比真空皮带脱水机降低了77.19%,节能效果明显。

2、设备空间体积小,在脱硫系统扩容改造及新建机组脱硫装置中具有极大的应用价值,可利用原有空余场地实施安装或减少新建脱硫装置土建工程,不受制于场地限制,可大幅降低改造或新建投资费用。

3、设备构造简单,日常维护量小,可大量节省日常维护费用支出。

-

GJB质量经济性分析报告

质量经济性分析报告一基本情况根据GBT19xx120xx质量管理体系要求和GJB9001B20xx质量管理体系要求质量管理体系过程…

-

质量经济性分析报告

质量经济性分析报告一成本统计表公司三季度收入979万元不良质量成本发生额1164624元二排列图三因果分析原因1加工者质量意识不够…

-

《质量经济性分析报告》(20xx年11月26日)

质量经济性分析报告20xx720xx6管理评审报告一基本情况根据GBT19xx120xx质量管理体系要求和GJB9001B20xx…

-

质量经济性分析报告模版

编号JL8404质量经济性分析报告附表1质量成本统计表填表部门填报时间年月日金额单位元附表2质量成本分析表填表部门填报时间年月日金…

-

质量经济性分析报告

编号密级XXX质量经济性分析报告共X页编制日期审核日期会签日期批准日期XXX有限公司XXXX年X月目录1概述12研制成本121成本…

-

质量经济性分析报告模版

编号JL8404质量经济性分析报告附表1质量成本统计表填表部门填报时间年月日金额单位元附表2质量成本分析表填表部门填报时间年月日金…

-

质量经济性分析报告模板

质量经济性分析报告为了加强公司质量经济性管理通过对公司产品的质量成本利润之间关系的分析研究公司不同质量经济指标基期变化情况为公司质…

-

质量成本分析报告编写办法

ABAB17版本修改A00第1页共3页质量成本分析报告编写办法1目的以最经济手段向顾客提供满意的产品亦为评定质量体系的有效性提供手…

-

GJB质量经济性分析报告

质量经济性分析报告一基本情况根据GBT19xx120xx质量管理体系要求和GJB9001B20xx质量管理体系要求质量管理体系过程…

-

国军标之质量成本与质量经济性分析

国军标之质量成本与质量经济性分析20xx0208213947转载标签财经国军标质量经济性分析质量经济性分析分类军工标准培训国军标之…

-

月度质量成本统计与分析报告

编号DLWR56004一成本统计本月销售收入1953万元不良质量成本额3319元所占比例017不良质量成本项目统计分析图93100…