材料成型及控制工程毕业实习报告

武汉科技大学材料与冶金学院

学生实习报告

及综合考评表

实 习 类 别: 毕业实习

专 业 班 级:

姓 名:

学 号:

实 习 单 位:

实 习 时 间:

实习指导教师:

武汉科技大学材料与冶金学院

二O##年三月制

实 习 报 告

一 实习目的和要求

毕业实习既是巩固和加深对四年来所学基础知识的理解,培养分析和解决实际问题的能力,从而增强社会适应能力和就业竞争能力的一种手段,也是实践教学的一个重要环节,是学生顺利完成毕业设计的基础。毕业实习的好坏直接影响到毕业设计的质量。通过学习,应该达到以下目的:

1. 利于学生进一步消化、补充和巩固已学习的专业理论知识。通过实践环节,检查学生对所学知识的理解程度、掌握程度和实际应用能力。

2. 学习工人、工程技术人员得优秀品质,学习他们为四化建设勤奋工作的革命精神和严谨的工作作风,学习他们的生产实际知识。

3. 培养和锻炼学生在生产现场独立工作的能力,分析问题的方法和能力,理论联系实际的能力及科学的思想方法。

4. 详细了解与收集同毕业设计课题相关的技术资料和数据,酝酿设计方案,为毕业设计做准备。

二 武钢轧板厂基本情况调研

2.1 车间概况

2.1.1 武钢轧板厂简介

武钢轧板厂是由前苏联设计和提供成套设备,于1958年开始动工始建,1966年8月建成投产的。设计产量为56.8万吨/年。1998年12月对四辊轧机及矫直机进行了重建式改造,主体装备水平达到国内一流水平,是我国重要的中厚板生产基地。

其主要设备有三座三段六点供热连续式加热炉,2800轧机一套(立辊轧机,二辊轧机),3000轧机一套(四辊轧机各),矫直,剪切,精整设备齐全,并有国内最先进的热处理设备。主要产品有:造船用结构钢板,桥梁用钢板,锅炉用碳素钢及低合金厚板,压力容器用钢板,优质碳素结构钢板,普通碳素结构钢板和低合金结构钢板,另外还生产各种国防、军工用钢板。同时还是国内新产品的开发新试基地,在国内中厚板行业占有举足轻重的地位。

2.1.2原料的来源、规格、技术要求及执行标准

2.1.2.1 来源

轧板厂的原料来源于武钢炼钢厂的连铸坯。

2.1.2.2 规格

厚度 210mm,230mm,250mm;

宽度:1050mm,1300mm,1550mm;

长度:1500~2500mm

2.1.2.3 技术要求和执行标准

原料表面的缺陷除一些比较轻微的在加热过程中被氧化掉不会影响钢板的质量外,寸超过一定限度的缺陷都需要采用某种清理方法,将其清除掉,以免影响钢板质量而造成废品。

清理方法:火焰清理,风铲清理,砂轮清理,机械加工等。

2.1.3 产品品种、规格、技术标准

轧板厂,即中厚板分厂,是我国著名的中厚板生产厂家,自1966年投产以来,逐渐成为我国中厚板的精品基地,是国内同行业品种最多、规格最齐全的厂家之一,先后为我国最大的援外项目——坦赞铁路以及京九铁路赣江大桥、亚洲最大的公铁两用长江大桥——芜湖长江大桥、南京长江二桥、重庆长寿长江大桥、江苏润阳长江大桥、三峡工程、我国第一艘宇宙试验飞船、我国第一条高速铁路客运专线——秦沈高速铁路客运专线工程、北京电视中心、北京中关村金融中心、北京首都国际机场扩建工程、国家图书馆以及国家石油战略储备工程青岛黄岛石油中转库等重大工程提供了大批量优质钢材。尤其是近年来以奥运“鸟巢”场馆、国家大剧院、国家战略原油储备罐、南京大胜关大桥等为代表的国家重点工程用钢享誉国内。其中,南京大胜关大桥用钢是首次运用TMCP工艺生产的第五代桥梁钢,代表着我国桥梁用钢的最高水平。

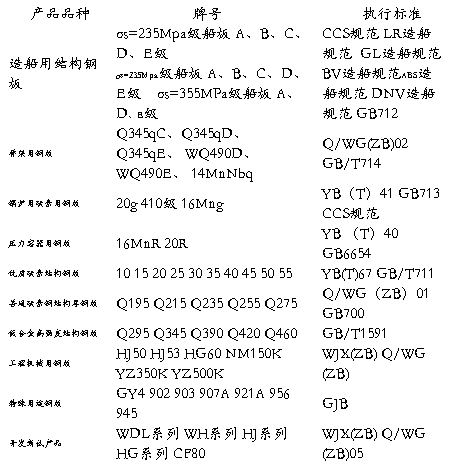

表1 轧板厂产品情况一览表

2.2 车间组成及上下游工序间关系

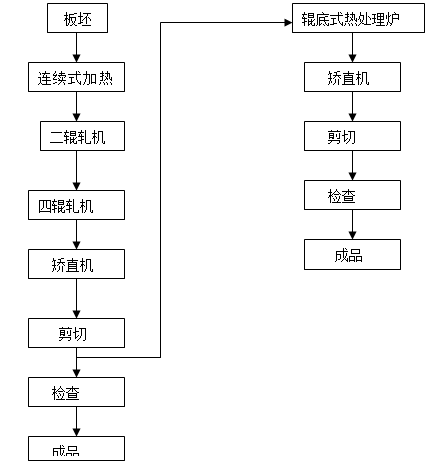

图 1 车间金属流向示意图

2.3 轧制线的主要设备

2.3.1 粗轧

粗轧阶段的主要任务是将坯料展宽到所需要的成品宽度和进行大延伸轧长,以及对钢板的齐边。

2.3.1.1主要设备:大立辊、二辊推床及二辊粗轧机。

2.3.1.2立辊轧机的设备技术性能

1)上部 Φ1000-900 mm,下部Φ950-850 mm;

2)辊身长度:600 mm,辊环高度:200 mm;

3)轧辊单重:3 t,材质:60CrNi;

4)辊间开口度:最大2800 mm 最小650 mm;

5)主传动电机:N=800 kW,n=50、100、150、300 r/min;

6)轧制线速度:1.21~3.0 m/s;

7)最大轧制压力:3000 kN;

8)平衡液压缸工作压力:8 Mpa;

9)侧压移动速度:20~220 mm/s,最大侧压量,50 mm,侧压电机,N=180~270 kW,n=500~750~1000 r/min。

2.3.1.3二辊轧机的设备技术性能

1)辊身直径:最大1160mm,最小1070 mm;

辊身长度:2800 mm;辊颈直径:690 mm,

辊颈长度:855 mm;轧辊单重:34 t,材质:60SiMnMo;

二辊轧机最大工作开口度:500 mm;

换辊最大开口:900~950 mm(以辊径1150 mm为准);

轧机最大允许轧制压力:2000 t。

2)主传动电机:N=2400×2 kW,n=±0~30~60 r/min;

轧辊平衡液压缸工作压力8 Mpa,回松装置的回转缸在一个冲程内压下丝杆上升1.867mm,离合器旋转30°,压下丝杆旋转14°。

3)电动压下电机两台:N=58/80×2 kW,n=570~720 r/min;

压下丝杆上升速度:50.8 mm/s,下降速度:28.4mm/s;

压下螺丝中心距:3540 mm;万向接轴倾角3°50’~4°53’。

4)二辊与立辊间中心距:7955 mm;

牌坊窗口宽度:上,1260 mm,下1200 mm。

5)二辊轧机辊身两端辊缝差≤0.5 mm,轧机冷却水压≥0.3 Mpa。

6)轧机开轧温度:≥950 ℃;最大允许压下量:25 mm;最大允许压下率:30%。

7)二辊轧机应按成品负偏差5mm送四辊轧机轧件

8)机前锥形辊道转速:168、302、520r/min,线速度:1~3m/s;

辊身直径:330~450 mm,辊身长度:3600 mm;辊道间距:420 mm。

2.3.1.4粗轧方式:全纵轧法、横轧---纵轧法、全横轧法、纵轧---横轧法。

2.3.2精轧

精轧是将钢板轧至成品尺寸,并对其进行质量控制。

2.3.2.1主要设备:3000 mm四辊可逆式轧机,轧机整体与主传动装置、机架、换辊装置等构成主轧机系列。

2.3.2.2 性能参数

原2800mm四辊轧机主要参数如下

1)工作辊辊身直径:750~800 mm,辊身长度:2800 mm,辊颈直径:480 mm,辊颈长度:1000 mm,单重:14.8 t,材质:球墨复合铸铁;

支持辊辊身直径:1300~1400 mm,辊身长度:2800 mm,辊颈直径:750 mm,辊颈长度:1185 mm,单重:44.6 t,材质:60SiMnMo。

2)轧辊开口度:210~265 mm,其中,大换辊265 mm,小换辊210 mm。

3)主电机:N=4800 kW,n=±0~60~120 r/min,工作辊驱动,跳闸电流17600 A,工作电流2000~8000 A;最大允许轧制压力:2000 t。

4)电动压下电机两台:N=480×2 kW,n=570~720 r/min;压下丝杆上升速度:17 mm/s,下降速度:9.3 mm/s;压下螺丝中心距:4000 mm;万向接轴倾角4°~6°;轧辊平衡液压缸工作压力8 Mpa,回松装置的回转缸在一个冲程内压下丝杆上升0.622 mm。

5)二辊与四辊间中心距:36189 mm;换辊侧牌坊窗口宽度:1600 mm,传动侧:1580 mm。

6)四辊轧机咬入速度≤60 r/min;轧机冷却水压≥0.3 Mpa;终轧温度:≥800 ℃。

四辊轧机换辊周期:支持辊,5万吨/次,工作辊,1000~2000吨/次。

2.3.2.3精轧工艺:

要求通过厚度控制、板形控制、性能控制及表面质量控制等控制手段生产厚度精度高、同板差小、平坦度好及具有良好综合性能的钢板。其中钢板表面质量主要取决于精轧轧辊辊面粗造度及硬度。

2.3.3 矫直

要中厚板在生产的各个工序都会产生瓢曲或波浪缺陷,在轧制工序中产生的瓢曲和波浪,可通过热矫直机矫平。

2.3.3.1四重式20 mm矫直机

1)矫直范围:h×b=4~20×2600 mm;矫直温度:600~800 ℃;矫直速度:0.5~0.6 m/s。

2)压下速度:20 mm/min;20 mm矫直机与四辊轧机间距:65610 mm。

3)矫直辊工作辊辊身周长:785.46~722.57 mm;矫直机主电机:N=58 kW,n=520~1040 r/min;压下电机:N=11 kW,n=685 r/mi。

2.3.3.2 四重式50 mm矫直机

1)矫直范围:h×b=12~50×2600 mm;矫直温度:600~800 ℃;矫直速度:0.4~0.8 m/s。

2)压下速度:20 mm/min;50 mm矫直机与四辊轧机间距:65610 mm。

3) 矫直辊工作辊辊身周长:1162.39~1256.64 mm;矫直机主电机:N=80 kW,n=475~950 r/min;压下电机:N=22 kW,n=692 r/mi。

2.3.4 剪切机

1)1#圆盘剪及其啐边剪主电机:N=200 kW,n=500/1200 r/min;2#圆盘剪及其啐边剪主电机:N=250 kW,n=400/1000 r/min,测速电机:N=1.5 kW,n=600 r/min;切边清理装置电机:N=3.51 kW,n=875 r/min;剪切钢板最大抗拉强度:800 Mpa;剪切速度:0.38~0.415 m/s;允许偏差:0~10 mm。

2) 剪切钢板范围:h×b×l=4~25×1000~2500×3000~16000 mm;啐边剪剪切次数:21 次/min。

3) 剪切力最大值:1400 KN;剪切温度:≤200 ℃;剪刃行程:920~1000 mm。

2.3.5 检测仪表的布置

在立辊、二辊和四辊上都安装了激光测厚仪,在传输辊道上安装有温度检测仪。

2.4 工艺过程

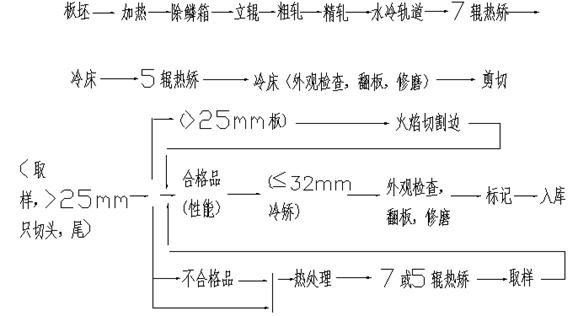

图2 轧制车间工艺流程图

2.5主传动系统

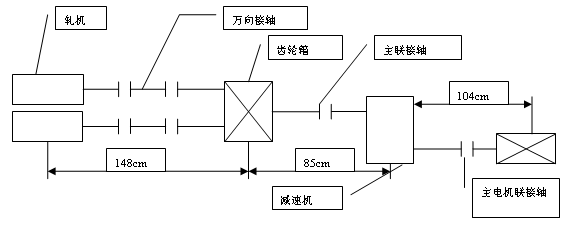

这里以二辊轧机为例,其传动示意图如下:

图3 二辊轧机传动示意图

三 现场实测工艺参数

表2 实测数据

注 上表中由于开始进去时立辊没有轧,顾从二辊处以0时开始计时,单位为S

根据现场实测数据粗略估算得到

纯轧时间 t=145 S

道次间隙  =4 S

=4 S

两块钢的间隙  =24 S

=24 S

钢块总延续时间  =323 S

=323 S

轧制节奏  =169 S

=169 S

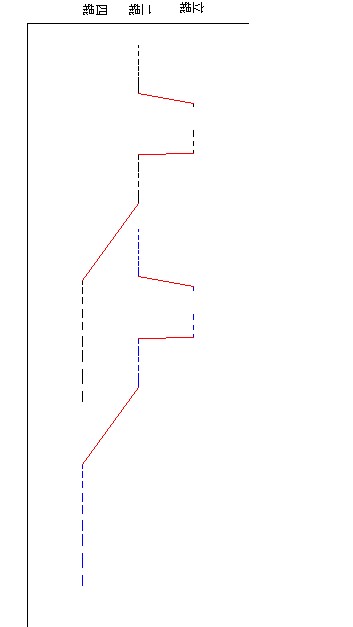

图4 实测轧制图表

四 实习小结

本次实习是我们大学阶段的最后一次实习,是基于我们已经学习完了所有大学阶段专业课的基础上进行的实习。所以在这次实习中,我们把自己所学习的整套专业知识运用到了实践中去,更好地了解到了现场各个环节的真实情况,把对知识的认识从书本的层次提升到了真实的实践的层次。我们了解了设计除了要考虑理论上的正确性以外,还得考虑在现实中会遇到的各种条件的制约,也就是现实可能性的问题。

在这次的实习中,我们了解了今后的工作环境将会比较严酷,需要有一定的心理准备以及良好的身体素质。所以在今后的学习生活中,我们要坚持锻炼身体,并且磨砺自己的意志,做到不怕累、不怕苦、塌实肯干。只有这样才能胜任今后的挑战。

谈及这次生产实习的另外一个最重要的目的,就是为随之而来的毕业设计做准备。与之前的几次不同,在这次实习中我们第一次对现场的机器的实际参数进行了测量,并且通过自己的归纳总结和计算,得出了一些跟书本上类似的规律。虽然由于测量环境不好、仪器缺乏、人工读数误差等的问题,使我们的计算结果和书本上的理论值有一些差距。但是,总体来看我们还是比较正确地测出了中厚板的轧制图表。我们亲手测出的结果相比较于书本上教授的,除了有成就感之外,更加培养了我们自己动手的能力。

都说毕业设计是对你大学四年所学的东西的一个综合的考察,一点也不假。这次的生产实习,从开始的准备到后期的测量计算,我们把学过的许多知识都复习了一遍,为随之而来的毕业设计打下了一定基础。通过对自己实际测量等动手能力的训练,为之后的资料收集和课题的设计作了铺垫。总的来说,这次生产实习受益匪浅,我们一定会再接再厉,把之后的毕业设计做好。

第二篇:金属材料工程毕业实习报告

毕业实习报告

专 业 材料工程技术

学生姓名

日 期 20##年5月

毕业实习报告

工地现场实习

一﹑实习目的

充实大学生活,丰富社会阅历;锻炼自己的能力,掌握实际技能;获取工作经验,感受企业文化;品味社会百态,提高自身修养。本次毕业实习应达到以下要求:

1.了解企业的概况,包括建厂历史、生产规模、生产水平;

2.产品的品种及用途;

3.生产工艺过程、主要的热工与机械设备及其工作原理;

二﹑实习时间

20##年5月-7月

三﹑实习单位

中铁十六局铁运工程公司

四﹑公司介绍

中国铁建十六局集团铁运工程有限公司是中国铁建股份公司的三级单位,隶属于中国铁建十六局集团。主营业务包括铁路运输、工程施工、铁路铺架、制梁制板、铁路车辆段修、工务大型机械养护等经营业务。

五﹑实习过程

三、关键工艺

轨道板在生产厂房内集中预制,实行工厂化管理。轨道板厂设计生产能力根据工程量和施工工期确定。半成品轨道板厂房设三条先张法长线台座生产线,每条生产线作业周期为24 h(其中养护时间约16h),采用三班作业制,每天生产半成品轨道板81块。成品轨道板厂房内设一条磨削生产线,每天磨削成品轨道板约81块。

1.钢筋制作

轨道板钢筋骨架主要由上、下层钢筋网片组成,分别在专用的胎具上编制成型。定位钢筋、下层钢筋、预应力钢筋、上层钢筋依次吊入钢模,人模完成后,除了对各层钢筋相对位置、接地预埋件位置、保护层厚度等进行检测和调整外,关键还是做好各层钢筋间的绝缘处理。

预应力钢筋加工:

2.模具清理及脱模剂喷涂

为保证轨道板混凝土外观质量并能顺利脱模,在混凝土灌注入模前,必须将模具清理干净,并喷涂脱模剂

3.钢筋施工

轨道板采用整体张拉和放张方式,设计总张拉力为4367 kN,实际总张拉力、预应力钢筋伸长值与设计额定值偏差不大于5%。

在张拉和放张过程中,始终保持同端千斤顶活塞伸长值间偏差不大于2 mm,异端千斤顶活塞伸长值间偏差不大于4 mm。

可移动的高精度自动张拉系统实现了张拉和放张过程自动控制。张拉分两个阶段:初张拉和终张拉。初张拉时启动自动张拉系统,将预应力钢筋张拉至设计值的20%;终张拉时将预应力钢筋从设计值的20%张拉至设计值;在张拉过程中,若发现千斤顶的活塞位移偏差超出允许范围,应在PC机上进行微调,直到伸长值偏差在允许范围内。

钢筋网片入模安装顺序为:

∮5mm 预应力丝入槽——下层钢筋网片安放——

∮10mm预应力丝入模——初张拉(20%)——纵向隔模安装——终张拉(100%)——上层钢筋网片安装的顺序进行。

钢筋网片加工完和入模后均要进行绝缘检测

实习体会

毕业实习是学生毕业前的一次重要的实践教学环节,其目的是使学生获得生产实际知识,培养学生理论联系实际和调查研究的综合能力,学习企业生产组织管理知识和进行劳动教育的重要实践环节。

一直以来,我们作为学生,只是一味地获取书本知识,真正实践的机会是很少的。我们工科学生的实习主要是对生产环境的熟悉,对先进技术的了解,以及使我们所学知识涉及到生产实践领域。通过实习,我深切感受到我们所学知识过于浅薄,还不能解决工程中遇到的技术难题,在工程应用中实践经验太少。对于即将迈出大学校园走上工作岗位的我们,需要做的事情就是积累更多的理论知识,密切关注生产实践,多学习,多思考,将理论与生产实践密切结合起来,努力提高自己的创新思维能力和实践操作能力。

-

---材料成型及控制工程专业生产实习报告

生产实习报告(20XX.9)专业:材料成型及控制工程班级:姓名:学号:带队教师:实习单位:中国南车集团眉山车辆厂实习时间:20XX…

-

材料成型专业实习报告

实习报告略有不足仅供参考摘要实习是大学生学习中的重要环节特别是材料成型专业的大学生必须拥有的一段经历它使我们在实习中了解本专业学习…

-

材料成型及控制工程毕业实习报告

武汉科技大学材料成型及控制工程毕业实习报告武汉科技大学材料与冶金学院学生实习报告及综合考评表实习类别毕业实习专业班级姓名学号实习单…

-

材料成型及控制工程实习报告

华南理工大学生产实习报告实习地点:1.广州金发科技有限公司、2.广东联塑机械有限公司3.东莞劲胜股份有限公司、4.东莞泰和塑胶制品…

-

材料成形机控制工程专业实习报告个人版

材料成型及控制工程实习报告实习地点山东华特焊接技术有限公司实习时间7月1日7月12日专业年级材料成型及控制工程学生姓名陆宝奎学号1…

-

材料成型及控制工程专业寒假社会实践个人总结心得体会报告

材料成型及控制工程专业寒假社会实践个人总结本文个人原创,绝非复制本文包括材料成型及控制工程专业社会实践目的、实践内容、心得体会三部…

-

材料成型及控制工程实训报告

材料成型及控制工程专业生产实习报告一实习目的在学校待了半年当我得知学期末有一个认知实习时我是多么的兴奋虽然我们刚入大学不久还未系统…

-

材料成型及控制工程模具方向专业实习报告

专业实习报告名称材料成型及控制工程模具方向专业实习报告学院材料工程学院专业材料成型及控制工程专业模具方向学号姓名指导教师完成时间0…

-

高分子材料与工程专业实习报告

引言时光荏苒瞬间即逝转眼间大学生活已剩最后一年然而一切如梦初醒揉揉眼就面临着要离开生活学习了四年的母校踏入社会接受社会考验的时候了…

-

材料成型专业认知实习报告

认知实习报告实习的目的这学期学校给了我们三次的认识实习机会去工厂参观学习这次实习对于我们材料成型与控制工程专业的学生具有重要意义在…

-

材料成型模具线切割实训报告

线切割实训报告题目专业年级学生姓名学号指导教师完成时间目录实训课题一电火花线切割机床操作基础1实训课题二简单线切割编程2实训课题三…