中国石油大学 机械设计制造及其自动化 毕业设计开题报告

本科毕业设计(开题报告)

题 目:高强钢冷弯成型产品形状在线修正的研究

学生姓名:

学 号:

专业班级:机械设计制造及其自动化10-5班

指导教师:

20##年 3月20日

目 录

一 研究背景... 1

二 研究的目的和意义... 1

三 板材弯曲成型的研究现状及国内外发展趋势... 2

3.1 弯曲成型的理论研究... 2

3.2 弯曲回弹的预测方法... 2

3.2.1 有限元数值模拟方法... 2

3.2.2 人工神经网络方法... 3

3.3 弯曲回弹的控制方法... 3

3.3.1 自适应控制... 4

3.3.2 数据库的应用... 4

3.3.3 神经网络的应用... 5

3.4弯曲成型的发展趋势... 6

四 Creo、LabVIEW简介... 6

4.1 Creo简介... 6

4.2 LabVIEW虚拟仪器控制程序简介... 7

五 研究的主要内容、技术路线... 8

5.1主要研究内容... 8

5.2研究的技术路线... 8

六 研究进展计划... 9

参考文献... 10

一 研究背景

本课题主要针对板材弯曲成型过程中存在的突出问题—弯曲回弹无法精确控制,对弯曲成型产品在线修正进行理论及工艺研究。

二 研究的目的和意义

板材弯曲成型是板材成型的一种重要方法,在汽车、轮船、航空航天、电器、兵器等领域的应用极其广泛。但是,当今制造业市场的趋势是提高生产率以及产品质量,要求设计者不仅要缩短产品设计的周期,而且制造者要缩短产品制造的周期。在板材的弯曲成型过程中,由于几何非线性和材料非线性的存在,而且不同批次,不同厂家,不同规格的板材,其组织性能亦存在着差异,在这些因素的共同影响下,导致板材的成型过程无法精确的控制,成型结果难以准确预测,因而必会延长试模时间和产品开发周期[1]。

以汽车制造业为例,汽车车身中大部分的板材成型都涉及到弯曲成型,如纵梁、横梁、内外板等。目前,为达到节能减排的目的,世界上各大车厂纷纷采用高强钢作为汽车的结构件。一方面由于强度的提高,在保证安全性的前提下可以有效地减轻车辆的总体重量,使汽车向轻量化方向发展;另一方面,如果结构合理,也大大地提高了车辆的安全性。可是,在目前的技术水平下,随着材料强度的提高,一些新的问题也同时产生,其中主要制约着高强钢应用的影响因素包括:材质本身的延展率大为降低;钢材的强度偏差越来越大,难以控制。延展率的降低对板材成型的方法提出挑战,而强度的高偏差却使产品的质量成为问题。板材弯曲成型后由于残余应力及弹性恢复的作用会产生回弹现象,直接影响了产品的品质,如使用可靠性、外观质量、性能等,高废品率也使生产厂家对高强钢产品的制造和应用望而却步。

基于对现行弯曲成型技术的研究成果以及对板材材料特性的理解,本课题建议研发一种在线控制系统,对生产过程中由于材质的因素而造成的弯曲角度偏差进行在线补偿,利用LabVIEW软件仿真角度在线控制器,并且通过角度传感器实时监测产品的成型角度,从而降低对材质本身的依赖性用以提高产品质量和成品率。本课题的意义:一是可以有效地提高产品质量,提高中国车辆的安全性,达到节能减排的目的;二是可以提高中国冷弯型钢的总体技术水平,对提高中国的加工制造水准具有重要意义。

通过本次研究,我在下述基本能力上可以得到培养和锻炼:

①闭环控制系统的设计;

②LabVIEW软件的学习以及同实际生产的结合;

③板材成型角度传感器的设计;

三 板材弯曲成型的研究现状及国内外发展趋势

弯曲回弹是指薄板成型之后当外载荷卸去后由弹性变形引起的形状改变[2]。板材在加载时产生的变形由弹性变形和塑性变形两部分组成,当外载卸去后,弹性变形会消失,而塑性变形被保留下来,从而板材的形状发生了与加载时相反的变化。在实际生产中,对回弹的控制变得越来越重要。该课题国内外的研究状况,可以从文献库的搜索结果得知大概,从“bending” 、“springback”的检索结果来看,近十年来发表文章数量增长显著,说明它渐渐成为一个研究热点。但是区域分布来看,国内研究较少,成果主要集中在少数几个研究者。

3.1 弯曲成型的理论研究

弯曲成型可以用解析方法对其研究。20世纪50年代,R. Hill、F. Proska、F. J. Gardiner等人的研究奠定了板材弯曲及回弹的理论基础[3]; 60至70年代,许多学者以Hill理论为基础对板材弯曲进行了深入研究,采用强化材料模型,对弯曲过程中各变量的变化有了更加准确的描述;Huang M等人[4]对50年代至80年代众多学者的回弹研究做了详尽的回顾与评述;80年代以后,弯曲及回弹理论研究向多方面发展,如考虑多向受力状态;Z. T. Zhang[5]的研究基本上代表了90年代弯曲理论研究的最新进展。

弯曲的基本理论模型有两大类:一类是以平截面假设和单向应力假设为基础的工程理论模型,该模型未考虑径向应力,认为弯曲过程中应力中性层、应变中性层始终和几何中心面相重合[1];另一类是Hill的精确塑性理论模型[6],该模型考虑了中性层内移和径向应力的影响,对刚塑性宽板纯弯曲问题进行了研究,更接近板料弯曲的真实情况。

3.2 弯曲回弹的预测方法

弯曲回弹产品的最终形状与材料的性能参数,模具的几何参数以及成型过程等有着很大的关系,为了使产品的形状和尺寸达到设计要求,就要对模具的形状和尺寸进行补偿,这个补偿值就取决于回弹量的大小及分布情况,因此必须对回弹进行精确的预测。目前来说,弯曲回弹的预测方法主要有以下两种:

3.2.1 有限元数值模拟方法

经过几十年的发展,有限元软件技术已经日渐成熟,如DANYFORM、LSDANY、PAMSTAMP、AUTOFORM等板材冲压成型数值模拟软件,数值模拟方法已成为板材成型中预测回弹的重要手段。板材成型的有限元数值模拟技术开始于20世纪70年代,30多年来,有了很大的发展。它可以对不同的工艺方案进行预测评估,选出最为合理的方案,还可以预测成型过程中的工艺缺陷,进而改进模具设计,优化工艺参数;以模拟结果为依据对板材的形状、尺寸进行优化。这种方法极大的降低了生产成本,缩短了生产周期,提高了成品率。

虽然对于形状简单的弯曲件的回弹模拟结果还可以,但是大型复杂件的回弹计算计算精度低,回弹数值模拟的离散性和误差较大,因此如何提高回弹预测精度是有限元数值模拟急需解决的难题。到目前为止,回弹过程的有限元分析的研究已取得了很大进展,但模拟结果的准确性有待提高,因此,数值模拟技术还有待进一步提高。

3.2.2 人工神经网络方法

人工神经网络(ANN, Artificial Neural Network)方法是预测回弹的重要手段。对它的研究已经有四十多年的历史。人工神经网络模型具有如下特点[7]:

①并行性 网络中所有的神经元处于平等地位,可以根据网络的输入独立、自动完成数据采集、加工和输出。它们彼此相互协调配合,不需额外的控制,因此可以快速响应外界的变化。

②稳健性和容错性 某一客观事物的每个特征和部分都由神经网络的所有权参与描述;每个权值都与事物的各种特性有关,所有权值互相支持补充。这种分布式的信息存储和处理方式,使网络不会因为局部受损而无法工作,也不会因为外界干扰导致输出失真。

③自学习能力 系统可以从样本中进行归纳,得到以前未曾掌握的新知识,从而不断充实和完善自身。

人工神经网络按照网络拓扑结构可分为前向网络(Feedforward Network)和反馈网络(Recurrent Network)。前向网络的信号流向是从输入通向输出;反馈网络的输出信号通过与输入连接而返回到输入端形成一个回路,它能够表现出非线性动力学系统的动态特性,网络系统具有若干个稳定状态,系统稳定的平衡状态可以通过设计网络的权值而被存储到网络中[1]。

3.3 弯曲回弹的控制方法

一般来说,弯曲回弹的控制方法大致可以分为3 类:

(1)预先估计回弹量的大小,进而确定模具的形状、几何参数、弯曲工艺,进行“补偿弯曲”,即模具补偿法。对模具进行补偿的方法又分为力法和位移法,这两种方法都考虑了回弹的影响,力法相对于位移法获得模具所需周期更少[8];

(2)通过增加板材张力来改变板材弯曲时的应力状态,降低或克服弯曲回弹,如拉弯法和校正弯曲法,但这种方法可能造成材料撕裂;

(3)在加工前或加工过程中,根据材料参数,实行“在线控制”达到最优的成形条件。

其中前两种方法人们已经进行了大量的研究,也是最为传统的方法。随着测试、控制技术的进步,预计第三种方法将得到更大的发展,如在V 弯过程中,计算出载荷与冲程的关系,从而计算出弯曲刚度,预测弯曲回弹量,然后调整冲程大小,以达到控制回弹的目的。目前,国外技术领先的国家将人工智能技术(AI)应用到弯曲成型的控制中,精确地确定了冲头的最终行程,获得了高精度的角度。

3.3.1 自适应控制

20世纪50年代以后,自适应控制成为工业和学术研究中的特殊领域,越来越多的自适应算法应用在各种控制系统中,对实际应用有着重要意义[9]。它是一种基于数学模型的控制方法,控制器用它来控制带有众多不确定参数的系统。自适应控制不同于鲁棒控制,因为它的控制算法可以自行改变。目前,自适应控制主要用来处理系统中的不确定参数,尤其是线性参数系统。

此后,在压力机上以V型弯曲为对象的智能化研究不断深入。美国的K.A.Stelson开发出可对压力机冲头进行实时位移控制的自适应控制方法,十分有效;Stelson等人研究出一种兼有模型控制法和反馈控制法优点的混合型控制方法,利用弯曲成型初始段冲头的载荷-位移曲线,计算板材的材料性能参数以及板材厚度,随后将其用于计算冲头的最终位置,它可以适应板材性能有波动的情况[10]。

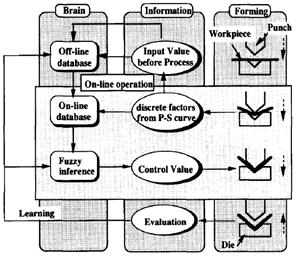

3.3.2 数据库的应用

M. Yang 开发了一种可以实时控制的V弯成型过程控制系统,它带有实验数据库以及模糊推理模型[11]。这个系统存储了监测成型过程获得的专门知识,并且可以自主学习,此外,推理模型的工作方式类似于操作工人。在加工过程的开始阶段测得的冲头F-S 曲线,以及一些其他数据,例如工具形状,弯曲角度和环境温度被存储在数据库中。 通过采用多重处理器以及多任务系统,运用数据库实现实时过程控制得以实现。此外,系统可以通过不断学习和存储知识实现数据库的更新。这个系统可以自动的完成V弯成型,即使操作者不知道所加工材料的性能。带有数据库的V弯成型控制结构如图3-1所示。

图3-1 带有数据库的V弯成型控制[11]

3.3.3 神经网络(Artificial Neural Network)的应用

神经网络是一种模仿动物神经网络行为特征,进行分布式并行信息处理的算法数学模型,至今已有许多年的研究历史,希望神经网络可以像人一样实现多步骤的加工操作,人的大脑调用数百万的神经元协调操作实现这一过程。与此类似,神经网络是由许多运算单元组成的,它们互相平行,操作互不影响,通过调整内部大量节点之间相互连接的关系,从而达到处理信息的目的。复杂数学模型的发展开始于20世纪60年代,只是最近几年神经网络的快速发展使其开始应用于制造行业[12]。

意大利学者Forcellese等人提出的基于人工神经网络的回弹控制系统如图3-2所示[12]。首先润滑好模具并把把金属板放在凹模上面,接下来启动带有数据采集仪器并由计算机和伺服液压系统控制的压弯机,给出一个低于最终行程的初始行程,得到弯曲力P-行程S曲线,,然后对P-S曲线进行处理,求解得到五个参数: a、H1、H2、P1、P2,与弯曲前板材的厚度和目标弯曲角度共同作为预测模型的输入层变量,然后由训练过的具有非线性映射关系的神经网络模型,得到最终的凸模位移。通过实验测试,该控制系统获得的弯曲角平均偏差范围在0.1°-0.2°之间。

图3-2 基于人工神经网络的控制系统[12]

3.4冷弯成型的发展趋势

弯曲成型过程中,回弹问题是影响产品质量的一个重要因素,因此必须对回弹进行很好的预测和控制。近几年的研究中,通过数值模拟的方法对回弹进行预测已经取得了很大的进展,对于简单形状产品的模拟结果精度较高,但是对于大型复杂件的回弹计算精度较低,这种方法还有待进一步深入研究。在回弹的控制方面,一些传统的方法已经相对比较成熟,而在线控制、智能化控制在国内的研究还不多,因此在将来会有很大的发展空间,它们的应用会极大的提高产品质量和生产效率,对我国冷弯成型工业技术的发展有重要的意义。上面所介绍的所有方法有一个共同的缺点,就是它不适用于加工角度变化的情况,如果加工角度变化,要么更换模具,要么调整相应的参数,因此本次研究中提出一种可以实现V弯在线控制的系统,可以加工多种角度的工件,也是本次研究的一个亮点。

四 Creo、LabVIEW简介

4.1 Creo简介

Creo是PTC公司在20##年8月底发布的设计软件包,它具备互操作性、开放、易用三大特点, 它帮助设计团队用2D,3D的模型创建,分析和直观的观察设计的产品[13]。在产品生命周期中,不同的用户对产品开发有着不同的需求,Creo解决了困扰制造企业在应用CAD软件中的四大难题:软件的易用性、互操作性、数据转换的问题、装配模型满足复杂的客户配置需求。它采用全新的方法实现解决方案,提供一组可伸缩、可互操作、开放且易于使用的机械设计应用程序,为设计过程中的每一名参与者适时提供合适的解决方案。

在本次设计中,Creo是用来对设计的冲压机械进行建模,首先对各个零件进行建模,然后将所有零件装配在一起,最后进行运动仿真,以确保日后加工的实物模型可以完成加工任务。

4.2 LabVIEW虚拟仪器控制程序简介

LabVIEW(Laboratory Virtual Instrument Engineering Workbench)称为虚拟仪器程序,是由美国国家仪器公司(NI)研制开发的图形化程序编译平台,发明者为杰夫?考度斯基(Jeff Kodosky),程序最初于1986年在苹果计算机上发表。LabVIEW早期是为了仪器自动控制所设计,至今转变成为一种逐渐成熟的高级编程语言。LabVIEW与其它计算机语言的显著区别是:其他计算机语言都是采用基于文本的语言产生代码,而LabVIEW使用的是图形化编辑语言G语言编写程序,产生的程序是框图的形式,可以对软件对象进行图形化的组合操作,是一种直觉化的图形编程系统[ 14 ]。LabVIEW开发环境集成了工程师和科研人员快速构建各种应用所需的所有工具,旨在帮助用户解决编写代码过程中可能出现的实际问题,提高生产效率,在数据采集,自动控制,过程监控,自动测试和工业自动化等领域得到了广泛的应用[15]。

LabVIEW的程序/子程序被称为虚拟仪器(VI)。每个VI包括三个部分:前面板(Front Panel)、程序框图(Block Diagram)和图标/连接器(Icon/Connector)。前面板提供众多输入控件和显示控件用于创建用户界面,模拟真实仪器。输入控件指旋钮、按钮、转盘等输入装置,用于设置输入参数;显示控件指图形、指示灯等输出显示装置,用于向用户提示状态或输出数据等。框图中的部件可以看成程序节点,这些部件都用连线链接,以定义框图中的数据流动方向。连接器是用来供其他的程序框图调用本VI之用。程序员可以利用前面板上的控制控件将数据输入正在运行的VI,或者用显示控件将运算结果输出。由于LabVIEW特殊的图形程序,简单易懂的开发接口,极大的缩短了开发原型的速度,方便了日后的软件维护,逐渐受到系统开发及研究人员的喜爱,目前广泛的被应用于工业自动化领域中。世界上有成千上万的科研人员成功地使用LabVIEW解决了工作中的各种问题。LabVIEW图标如图4-2所示。

本次研究中,主要运用LabVIEW模拟板材冷弯成型在线修正的控制器,以实现对成型误差的在线修正。

五 主要研究内容、技术路线

5.1 主要研究内容

本文的主要研究内容如下:

(1)以宽板V型弯曲成型为研究对象,对弯曲成型及回弹过程进行理论分析,了解板材弯曲成型的内部机理;

(2)对冲压机械进行三维建模,并进行运动仿真,同时加工出实物模型;

(3)建立在线控制器的数学模型,为在线修正控制系统提供可靠的模型支持,学习并练习使用LabVIEW软件,了解其各项功能,用其对控制器进行仿真;

(4)设计一套高精度、低成本的角度测量传感器,对板材的成型角度进行测量;

(5)将各个部分连接起来,进行调试,最终完成冷弯成型在线修正系统的搭建并对实验结果进行收集,分析,处理。

5.2 研究的技术路线

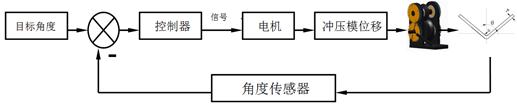

根据前面所述,提出如图5-1 所示的板材V型弯曲成型在线修正系统, 通过一个闭环反馈控制对成型角度偏差自动修正,它由三部分组成:控制器,角度传感器和冲压机械。首先将板材的目标弯曲角度输入控制系统,控制器会向电机发出相应的控制信号;电机带动齿轮传动机构使上下冲压模对板材进行冲压成型,顶模将板材压向底模的下部,假设底模轮廓是弧形的,这样可以避免板材接触底模的底部。角度传感器对成型角度进行测量,并通过闭环反馈与目标角度进行比较,若角度误差在规定的误差范围内,则加工结束,否则继续对产品角度进行修正。

图5-1 板材成型在线修正控制系统示意图

六 研究进展计划

3.03----3.23(2周) 接受任务,收集资料,了解课题大概,完成毕业设计开题报告

3.24----3.30(1周) 弯曲及回弹过程的理论分析

3.31----4.13(2周) 根据模型的初步设计,建立控制器的数学模型

4.14----4.27(2周) 用LabVIEW仿真控制器

4.28----5.04(1周) 设计角度传感器

5.05----5.11(1周) 将各个部分组装并进行调试

5.12----5.25(2周) 进行实验并进行数据收集,分析,处理

5.26---- 完成所有工作及对说明书修改定稿,完善毕业设计资料

参考文献

[1] 官英平.板材V型自由弯曲智能化控制技术的研究[D].燕山大学博士学位论文

[2] Robert H. Wagoner, Hojun Lim, Myoung-Gyu Lee. Advanced Issues in springback[J]. International Journal of Plasticity, 45 (2013) 3–20

[3] 余同希,张亮炽,塑性弯曲理论及其应用[M].北京:科学出版社,1966:312-319

[4] M. Huang, J.C. Gerdeen. Springback of Doubly Curved Developable Sheet Mental Surface[J]. 22 An Overview, SAE Trans., Section5, 940938, 718-731

[5] Z. T. Zhang, S.J.Hu. Stress and Residual Stress Distributions in Plane Strain Bending[J]. Tnt. J. Mech. Sci. 1998, 40(6) 533-543

[6] R. Hill, 著. 王仁, 译. 塑性数学理论[M]. 北京: 科学出版社, 1966:312-319

[7] 焦李成. 神经网路系统理论[M]. 西安:西安电子科技大学出版社, 1992:1-15

[8] Wei Gan, R.H. Wagoner. Die design method for sheet springback[J]. International Journal of Mechanical Sciences, 46 (2004) 1097–1113

[9] Adaptive Control[M]. Edited by Kwanbo You, ISBN 978-953-7619-47-3. 372 pages, Publisher: InTech, Chapters published January 01,2009 under CC BY-NC-SA 3.0 license

[10] K. A. Stelson. An Adaptive Pressbrake Control for Strain-Hardening Materials[J]. ASME Journal of Engineering for Industry, 1986, 108:127-132

[11] M. Yang, K.-I. Manabe, H. Nishimura. Development of real-time process control system for precision and flexible V-bending with an on-line database[J]. Journal of Materials Processing Technology 60 (1996) 249-254

[12] A. Forcellese, F. Gabrielli, R. Ruffini. Effect of the training set size on springback control by neural network in an air bending process[J]. Journal of Materials Processing Technology 80–81 (1998) 493–500

[13] PTC Product & Service Advantage 2014, http://www.ptc.com/product/creo/

[14]http://baike.baidu.com/link?url=nyxJts60KEgUZ9Z6h1jbtq8kAiuqfPcKnzSdH4lefvWBygJcikfxdwysTPgkcpoh

[15] National Instruments 2014, http://www.ni.com/labview/

-

机械设计制造及其自动化方向开题报告

西安电子科技大学网络教育本科毕业设计(论文)开题报告题目:机械设计制造及其自动化方向院(系):网络教育学院专业:机械设计制造及自动…

-

机械设计制造及自动化专业毕业设计开题报告

机械设计制造及自动化专业毕业设计开题报告毕业设计论文开题报告设计论文题目轻型车变速器设计机电工程系系别机械设计制造及其自动化专业姓…

-

机械制造及自动化毕业设计开题报告[1]

攀枝花学院本科毕业设计论文开题报告题目CA6140车床后托架加工工艺及夹具设计院系攀枝花学院机电工程学院专业20xx级机械设计制造…

-

机械设计制造及其自动化 专业毕业论文撰写方法与基本要求

机械设计制造及其自动化专业毕业论文设计撰写方法及基本要求适用于环保机械数控技术等各方向一开题报告的撰写方法及基本要求1如何选题开题…

-

中国石油大学 机械设计制造及其自动化 毕业设计开题报告

中国石油大学华东本科毕业设计开题报告本科毕业设计开题报告题目高强钢冷弯成型产品形状在线修正的研究学生姓名学号专业班级机械设计制造及…

-

机械设计制造及自动化专业毕业设计开题报告

机械设计制造及自动化专业毕业设计开题报告毕业设计论文开题报告设计论文题目轻型车变速器设计机电工程系系别机械设计制造及其自动化专业姓…

-

机械制造及自动化毕业设计开题报告[1]

攀枝花学院本科毕业设计论文开题报告题目CA6140车床后托架加工工艺及夹具设计院系攀枝花学院机电工程学院专业20xx级机械设计制造…

-

机械设计制造及其自动化毕业论文

机械制造自动化技术在飞机空调系统的应用指导教师学生姓名学号专业入学时间机械制造自动化技术的发展摘要机械自动化主要指在机械制造业中应…

-

机械设计制造及其自动化方向开题报告

西安电子科技大学网络教育本科毕业设计(论文)开题报告题目:机械设计制造及其自动化方向院(系):网络教育学院专业:机械设计制造及自动…

-

机械设计制造开题报告

毕业设计论文开题报告题目数控车床纵向进给伺服传动系统的设计院系机电工程学院专业机械设计制造及其自动化班级080209姓名景祥学号0…

- 机械专业毕业设计开题报告 范例