洛氏硬度实验报告 (2)

洛氏硬度实验报告

一、 实验目的

1、 了解硬度测定的基本原理及应用范围。

2、 了解布氏、洛氏硬度实验机的主要结构及操作方法。

二、 实验原理

(一) 洛氏硬度试验的基本原理

洛氏硬度属于压入硬度法,但它不是测定压痕面积,而是根据压痕深度来确定硬度值指标。其试验原理如图3-3所示。

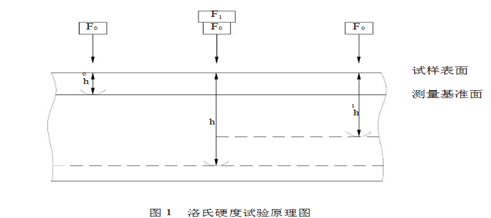

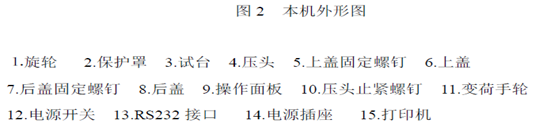

洛氏硬度的试验原理:用金刚石圆锥体压头或一定直径的钢球压头,在初试验力F0和主试验力F1先后作用下,压入试样表面,保持一定时间,卸除主试验力,保留初试验力,此时的压入深度为h1,在初试验力作用下的压入深度为h0,它们之差e(h1—h0)来表示压痕深度的永久增量。每压入0.002mm为一个洛氏硬度单位。(图1)1.3洛氏硬度的计算公式:HRA、C=100—(e/0.002)

HRB=130—(e/0.002)

、

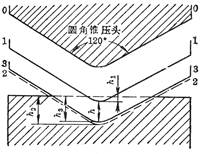

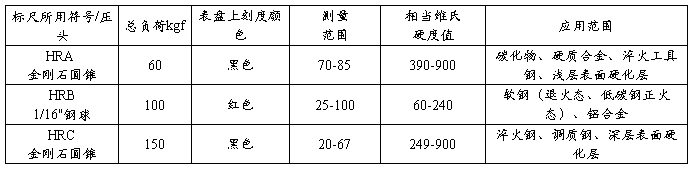

洛氏硬度试验所用压头有两种:一种是顶角为120°的金刚石圆锥,另一种是直径为1/16"(1.588mm)的淬火钢球。根据金属材料软硬程度不一,可选用不同的压头和载荷配合使用,最常用的是HRA、HRB和HRC。这三种洛氏硬度的压头、负荷及使用范围列于表3-2。

表3-2 常见洛氏硬度的试验规范及使用范围

表注: (1)金刚石圆锥的顶角为120°+30',顶角圆弧半径为0.21±0.01mm

(2)初负荷均为10公斤

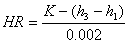

洛氏硬度测定时,需要先后两次施加载荷(初载荷及主载荷),预加载荷的目的是使压头与试样表面接触良好,以保证测量结果准确。图3-3中0-0位置为未加载荷时的压头位置,1-1位置为加上10 Kgf预加载荷后的位置,此时压入深度为h1,2-2位置为加上主载荷后的位置,此时压入深度为h2,h2包括由加载所引起的弹性变形和塑性变形,卸除主载荷后,由于弹性变形恢复而稍提高到3-3位置,此时压头的实际压入深度为h3。洛氏硬度就是以主载荷所引起的残余压入深度(h=h3-h1)来表示。但这样直接以压入深度的大小表示硬度,将会出现硬的金属硬度值小,而软的金属硬度值大的现象,这与布氏硬度所标志的硬度值大小的概念相矛盾。为了与习惯上数值越大硬度越高的概念相一致,采用一常数(K)减去(h3-h1)的差值表示硬度值。为简便起见又规定每0.002mm压入深度作为一个硬度单位(即刻度盘上一小格)。

洛氏硬度值的计算公式如下:

式中:

h1——预加载荷压入试样的深度(mm);

h3——卸除主载荷后压入试样的深度(mm);

K——常数,采用金刚石圆锥时K=0.2(用于HRA、HRC);采用钢球时K=0.26(用于HRB)。

因此上式可改为:

HRC(或HRA)=

HRB=

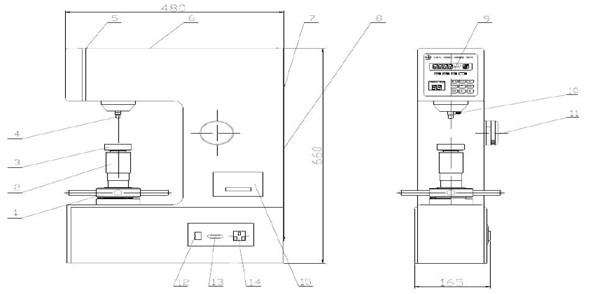

(二)洛氏硬度试验机的结构和操作

三 实验设备

HRS-150数显洛氏硬度计

四 实验步骤

硬度计放置妥当后,先将机体固定螺钉拆除,再旋出4 只上盖螺钉(5),用吸钩按在上盖,然后取出上盖(6),将机体内扣住测量杠杆(1)上的橡皮筋解去(图6),以及主杠杆(2)尾部的扎带(图4),及时盖上上盖防止灰尘入内。逆时针转动旋轮(1),取出升降丝杆上垫块,从升降丝杆上拔出其最上面的保护罩(2),取下另外2 只保护罩,将升降丝杆上的防锈油擦尽,涂上少量薄质机油润滑。然后安装好保护罩,放上试台(3)。最后打开后盖(8),将固定活动部件的白纱带以及砝码(6)(9)和连杆部分下面的橡皮垫块去除(4)。

根据试件的硬度测试要求来选择标尺,依据标尺确定总试验力。匀速转动变荷手轮(11),来改变主试验力大小。将压头(4)安装在测杆孔中,贴紧支承面,把压头紧固螺钉(11)略为拧紧,将试件放在试台上。

顺时针转动旋轮(1),升降丝杆上升,压头与试件接触时,缓慢平稳上升丝杆,直到显示窗口Ⅰ显示295~305 之间,硬度计开始加荷→保荷→卸荷,自动完成测试过程。注意:如显示窗口数值超过305,本机则发出“滴……”声报警。这时,下降丝杆,试件移动测试位置,重新进行测试。当硬度计主试验力完全卸除后,听到“滴”声,显示窗口所显示的数值即为硬度值。此时才可以逆时针旋转旋轮使压头脱离被测试件,本机自动复零,则一次试验循环结束。 如需继续测试则可循环操作。

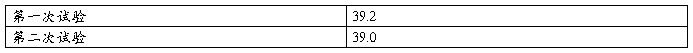

五 实验数据

六 实验注意事项

1 被测试件的表面应平整光洁,不得带有污物、氧化皮、凹坑及显著的加工痕迹,试件的支撑面和试台应清洁,保持良好密合,试件的厚度约大于10 倍压痕深度

2 根据试件的形状,尺寸大小来选择合适的试台,试件如异形,则可根据具体的几何形状自行设计制造专用夹具(我公司备有各种形状的试台,用户可以根据需要选购),使硬度测试具有准确的示值。

3 一定要匀速转动变荷手轮,来改变主试验力大小,这样测得的硬度值才更准确。

第二篇:洛氏硬度实验报告

、实验目的

1.了解硬度测定的基本原理及常用硬度试验法的应用范围。

2.学会正确使用硬度计。

二、实验说明

1 、概述

硬度是指材料抵抗另一较硬的物体压入表面抵抗塑性变形的一种能力,是重要的力学性能指标之一。与其它力学性能相比,硬度实验简单易行,又无损于工件,因此在工业生产中被广泛应用。常用的硬度试验方法有: 布氏硬度试验――主要用于黑色、有色金属原材料检验,也可用于退火、正火钢铁零件的硬度测定。 洛氏硬度试验——主要用于金属材料热处理后产品性能检验。 维氏硬度试验——用于薄板材或金属表层的硬度测定,以及较精确的硬度测定。 显微硬度试验——主要用于测定金属材料的显微组织组分或相组分的硬度。

2 、布氏硬度试硷

(1)原理用载荷P把直径为D的淬火钢球压人试件表面,并保持一定时间,而后卸除载荷,测量钢球在试样表面上所压出的压痕直径d,从而计算出压痕球面积A,然后再计 算出单位面积所受的力( P/A值),用此数字表示试件的硬度值,即为布氏硬度,用符号HB表示。布氏硬度试验原理如图1 所示。 设压痕深度为 h,则压痕的球面积为 A=π Dh=πD 试中 P——施加的载荷,kg; D——压头(钢球)直径 mm; A——压痕面积, mm 2 ; d——压痕直径, mm。 3 、洛氏硬度试验

(1)原理:洛氏硬度试验是用特殊的压头(金刚石压头或钢球压头)在先后施加的两个载荷(预载荷和总载荷)的作用下压入金属表面来进行的。总载荷P为预载荷P 0 和主要载荷P 1 之和,即 P= P 0 + P 1 洛氏硬度值是施加总载荷P并卸除主载荷P 1 引起的残余压入深度e来计算(图2)。图中 h 0 表示在预载荷 P 0 作用下,压头压入被试材料的深度;h 1 表示施加总载荷P并卸除主载荷P 1 ,但仍保留预载荷P 0 时,压头压入被试材料的深度。 深度差e= h 1 + h 0 ,该值用来表示被测材料硬度的高低。在实际应用中,为了使硬材料测出的硬度值比软材料的硬度值高,并符合一般的习惯,将被测材料的硬度值用公式加以适当变换,即 HR=K-h 1 -h 0 /C 试中 K ――常数,其值在采用金刚石压头时为0.2,采用钢球压头时为0.26; C——常数,代表指示器读数盘每一刻度相当于压头压入被测材料的深度,其值为0.002mm; HR——标注洛氏

硬度的符号,当采用金刚石压头及150 kg的总载荷时应标注HRC,当采用钢球压头及100kg,总载荷试验时,则应标注HRB。 HR值为一无名数,测量时可直接由硬度计表盘读出,表盘上有红﹑黑两种刻度,红线刻度的30和黑线刻度的0相重合,如图13.4所示。

三、实验内容及方法指导

(1)布氏硬度试验测定。

(2)洛氏硬度试验测定。

(3)试验方法指导。 学生分成若干组,利用备好的硬度试块或试样,在硬度计上测定其相应硬度值,使之学 会硬度计的使用方法。

四、实验所用设备及材料

(1)布氏硬度计

(2)读数放大镜

(3)洛氏硬度计

(4)硬度试块若干

(5)铁碳合金退火试样若干(ф20×10mm的工业纯铁,20,45,60,T8,T12等)。 ( 6)ф 20×10mm的 20,45,60,T8,T12钢退火态,正火态,淬火及回火态的试样。 五、实验注意事项

(1)试样两端要平行,表面要平整,若有油污或氧化皮,可用砂纸打磨,以免影响测定。

(2)圆柱形试样应放在带有“V"形槽的工作台上操作,以防试样滚动。

(3)加载时应细心操作,以免损坏压头。

(4)测完硬度值,卸掉载荷后,必须使压头完全离开试样后再取下试样。

(5)金刚钻压头系贵重物品,资硬而脆,使用时要小心谨慎,严禁与试样或其它物件碰撞。 (6)应根据硬度实验机的使用范围,按规定合理选用不同的载荷和压头,超过使用范围,将不能获得准确的硬度值。

六、实验报告要求

(1)简述布氏和洛氏硬度试验原理。

(2)测定碳钢(20﹑45﹑ 60﹑T8﹑T12)退火试样的布氏硬度值(HBS)。 ( 3)测定碳钢(45﹑T8﹑T12)正火及淬火试样的洛氏硬度值(HRC)。 ( 4)测定45钢调质试样的洛氏硬度值(HRC)。

-

洛氏硬度实验报告

洛氏硬度实验报告一洛氏硬度试验的基本原理洛氏硬度试验常用的压头有两种一种是顶角为120的金刚石圆锥另一种是直径为1161588mm…

-

洛氏硬度实验报告 (2)

洛氏硬度实验报告一实验目的1了解硬度测定的基本原理及应用范围2了解布氏洛氏硬度实验机的主要结构及操作方法二实验原理一洛氏硬度试验的…

-

洛氏硬度实验报告

一实验目的1硬度是衡量金属材料软硬程度的指标同样也是检验毛坯或成品件或热处理件的重要性能指标通过该实验来检测材料或成品的硬度以确定…

-

金属洛氏硬度试验报告

金属洛氏硬度试验报告试验室名称湖北交通工程检测中心城市圈环线高速公路Z孝感段麻竹高速公路大悟段总监办中心试验室编号S4002BG试…

-

硬度测量实验报告

硬度测量实验报告一实验目的1了解常用硬度测量原理及方法2了解布氏和洛氏硬度的测量范围及其测量步骤和方法二实验设备洛氏硬度计布洛维硬…

-

硬度测量实验报告

硬度测量实验报告一实验目的1了解常用硬度测量原理及方法2了解布氏和洛氏硬度的测量范围及其测量步骤和方法二实验设备洛氏硬度计布洛维硬…

-

硬度试验报告

一工程材料学实验实验一金属材料的硬度测试一实验目的1了解不同种类硬度测定的基本原理及应用范围2了解布氏洛氏硬度实验的操作方法及设备…

-

硬度实验报告

实验一洛氏硬度实验报告1实验仪器型号名称HR150A型洛氏硬度计2标尺类型A3试验数据1测试3个位置的硬度点并求出平均值注明单位平…

-

硬度试验、拉伸试验-实验报告

实验一金属材料硬度测定实验一实验目的1了解硬度测定的基本原理及常用硬度试验法的应用范围2学会正确使用硬度计二实验器材HB3000型…

-

材料的硬度检测实验报告

一材料的洛氏硬度测定报告一实验目的1了解洛氏硬度计的测试原理2掌握用洛氏硬度计测定材料硬度的方法二实验原理用圆锥形金刚石压头或钢球…

-

金属材料的硬度试验 实验报告

实验五硬度实验一实验目的1了解硬度测定的基本原理及应用范围2了解布氏硬度实验机的主要结构及操作方法二概述硬度是指材料对另一较硬物体…