冲压件生产过程控制程序

恒信基冲压厂管理制度 ————————————— ★ ——————————————

冲压件生产过程质量控制程序管理制度

FOHOBT.01004.A-2004

20xx年 12月 10日

诸城市恒信基电器制造有限公司冲压厂

1目的

通过对冲压件生产过程中的工序产品、成品质量的控制,确保不合格的产品不转序,进而保证整车质量。

2范围

本程序适用于设备、冲压生产过程中及库存产品质量控制。

3引用文件

不合格品控制程序

仓库管理办法

4术语

略

5职责:

5.1质检科负责生产过程(下料、冲压)工序产品、最终产品的检验控制。

5.2质检科负责生产过程中的质量信息的收集、汇总和反馈。

5.3质检科负责生产过程中检验状态标识。

5.4质检科负责编制产品质量改进计划及完成情况的验证及考核。

5.5质检科负责冲压生产过程中的不合格品的及时鉴别、标识和记录,并负责组织其职责范围内的不合格品的评审。

5.6质检科负责新产品及更改产品的质量检测记录,参与验证、试装、评审等生产准备过程的质量控制。

5.7技术准备科负责提供产品图样、产品标准、产品技术条件等文件。

5.8技术准备科负责模具验证及模具技术状态鉴定。

5.9技术准备科负责新产品的试制,改进后产品的试装和技术状态更改后的试装验证,负责验证结果的记录和反馈。

5.10技术准备科负责工艺纪律执行情况的检查。

5.11技术准备科负责制订或组织制订冲压件不合格品的返工(修)工艺技术方案。

5.12生产科负责所管库房不合格品的评审处置,定制隔离、登帐、保管、及办理相关手续。

5.13生产科负责库存产品储存、运输质量控制。

5.14备料车间、冲压车间负责生产过程中工序间的运转储存及入库产品的转运质量控制。

5.15备料车间、冲压车间负责生产过程中的产品自检质量控制。

5.16备料车间、冲压车间负责生产过程中的不合格品的产品标识与隔离。 6培训和资格

综合办公室负责对专职质检员、操作工、叉车工、库管工、司机的培训 7工作程序

7.1生产过程产品的检验控制

7.1.1冲压生产过程检验流程图(附图一)

7.1.2下料检验程序

7.1.2.1技术准备科负责审核备料车间编制的“板料下料卡”,备料车间负责向检查班提供“板料下料卡”。

7.1.2.2备料车间操作者按“板料下料卡”开卷下料,并自检材料种类、牌号、外观质量和工艺要求尺寸,自检合格后交专职质检员进行首件检验。

7.1.2.3专职质检员按“板料下料卡”进行首件检验,并填写“首件检验记录单”。首件合格后,方可进行批量生产。

7.1.2.4下料批量生产过程中操作者应随时自检,防止定尺、定位移动造成批量

不合格品。

7.1.2.5下料批量生产过程中专职质检员一般每半小时进行一次巡检,填写“巡检检验记录单”。巡回检验合格,操作者方可继续生产。

7.1.2.6每道工序下料完成后,专职质检员应进行完工检验,并填写“完工检验记录单”,检验合格后专职质检员在该批转出产品的标识上加盖检章,标识上注明零件号、数量、日期。

7.1.2.7备料车间只可对经检验合格的下料产品入库或转入冲压车间。

7.1.3冲压生产过程检验控制

7.1.3.1技术准备科负责向冲压车间和质检科提供冲压图纸和冲压工艺卡。

7.1.3.2冲压车间的模具调整工和冲压操作工对所加工的产品掌握工艺要求和冲压件关键尺寸。

7.1.3.3模具调整工对设备和模具进行调整。尤其对设备的滑块工作行程、气垫的压力、模具的闭合高度调整到位后方可试生产,冲压件自检合格后交专职质检员进行首件检验。

7.1.3.4质检员要严格按图纸、工艺卡、检具、样件进行首件检验,检验合格后,贴首件合格证做标识,并填写“首件检验记录单”。

7.1.3.5首件检验合格后操作者应把首件放置在首件架上。首件检验合格后,操作者方可批量生产。

7.1.3.6冲压件批量生产过程中,操作者应随时自检,以首件架上的工序产品作为自检依据,防止批量不合格品的发生。

7.1.3.7冲压件批量生产过程中,质检员一般在半小时内进行一次巡检,填写“巡检检验记录单”。巡回检验合格后,操作者方可继续生产。

7.1.3.8每批冲压件一个工序完成后,操作者应通知质检员,对末件进行检验,

填写“完工检验记录单”。检验合格后,方可转入下道工序,工序件不合格,质检员填写“不合格品通知单”,一式三联,一联质检科存档,二联工艺科现场服务人员,根据情况下发模具修理通知单,三联交冲压车间,不合格品标识待处理。

7.1.3.9每种产品所有工序完成后,质检员应对该产品进行最终检验,填写“最终检验记录单”,检验合格后,粘贴零部件入库“合格证”,注明零件号、数量、日期并加盖检章(合格证应粘贴在工位器具上,并清除旧标识)。

7.1.3.10冲压车间只可对检验合格并粘贴“合格证”的冲压产品入库。

7.1.3.11冲压产品有检具时:

a)冲压车间应尽量安排同一产品几道工序同时生产。

b)专职质检员对末道工序使用检具检验时,同时对前道或前几道工序产品进行验证,避免批量不合格品的发生。

7.1.3.12冲压产品首件检验时机:

a)每批产品生产开始,操作者自检合格的第一件产品。

b)设备调整后,操作者自检合格的第一件产品。

c)调整或更换工装后,操作者自检合格的第一件产品。

d)改变原材料、毛坯、工序后,操作者自检合格的第一件产品。

7.2产品运输控制

7.2.1在制品、半成品和未入库的的成品由生产车间进行转运;库存产品由生产科负责运输。

7.2.2在转运及运输过程中要注意防止磕碰、划伤、损坏、变形并保护产品标识和有关检验、实验状态标识,防止丢掉或被擦掉。

7.3产品贮存控制

7.3.1生产现场的在制品、半成品应建立适宜的贮存场地,设置衬物垫,产品不能落地,应码放整齐、稳定,防止贮存过程中锈蚀、变形、损坏。

7.3.2生产单位必须使用合理的工位器具码放或专用工位器具,以便运输。

7.3.3经检验合格入库的产品,由库管人员用规定的相应工位器具,码放在适宜的场地、库房、货架上。在保证运输工具通行的前提下应码放整齐,排列有序,并防止贮存过程中的锈蚀、变形、损坏。

7.3.4库存产品应有完整的产品标识和检验、试验状态,不同状态产品要分开存放,做到储存记录清晰、完整、帐、卡、物相符

7.3.5库存产品由库管人员每月检查一次,做好“库存产品巡检记录”,出库产品应做到先入先出。

7.3.6库存产品发生丢失、损坏等事故时,库管人员及时用“产品报损单”书面报告相关科室和领导。

7.4不合格品的控制

7.4.1生产过程中发生的不合格品质检员应及时鉴别标识,工序不合格品(如板料、冲压件)应粘贴标识并在相应记录单上做好记录。

7.4.2生产过程中发生的不合格品由冲压质检科组织评审

7.4.2.1一级评审:可由操作工立即返工(修)能达到产品要求时,由质检员直接处理,并做好相应记录。

7.4.2.2二级评审:返工(修)不能达到产品要求,而对产品性能影响不大或用户反馈信息的产品,质检员填写“生产过程不合格报告单”,交技术准备科现场技术服务人员,由技术服务人员在生产现场提出处置意见。

7.4.2.3三级评审:批量较大,会严重影响最终产品性能,或用户反映强烈的产品,由冲压质检科组织技术准备科,生产车间及相关人员参加评审,并提出处

置意见,上报主管领导。

7.4.3不合格品的处置

7.4.3.1不合格品的返工(修),由技术准备科制订或组织制订冲压件不合格品的返工(修)工艺技术方案,由生产车间负责返工(修)。

7.4.3.2返工(修)后的工序产品、半成品,成品必须交专职质检员复检,专职质检员复检并在相应的记录上做好复检记录,返工(修)合格的产品方可转序或入库。

7.4.3.3不合格品有明显缺陷不能返工(修)或返工(修)不经济时,授权人员应在“生产过程不合格品报告单”处置意见栏填写“报废”,同时注明致废原因,按程序报批。

7.4.3.4不合格品让步使用,必须经产品使用和质量部门的认可。

7.4.3.5不合格品处理流程图(附图二)

7.4.4库存改制品的处置

7.4.4.1技术准备科根据汽研所下发“设计更改通知书”组织对库存产品改制。

7.4.4.2对因设计更改和产品质量改进未按期体现的库存产品,应予以严格控制,生产科提前向相关部门提出过渡申请报告。

7.4.4.3改制后的产品应由改制单位提请质检员复检,复检合格后方可投入使用。由质检员在“返工(修)通知单”中“返工(修)后检验结果栏”中填写结果和数量。

7.5产品质量改进

7.5.1质检科根据用户反馈的质量指标及生产过程中发现的质量问题,分析原因,制订产品整改措施计划。

7.5.2每月初质检科对上月质量指标完成情况进行分析,废品损失原因分类,损

失严重的产品。提报相关单位分析出致废原因(人为、模具、材料等)以便整改。

7.5.3冲压厂下发的质量整改计划各责任单位要按要求执行,按期完成回执。

7.5.4技术准备科下发的产品整改措施计划,责任单位要按期完成并回执质检科,凡不能按计划要求时间完成的质量改进项目,要提前提出延期申请报告,由原计划审批领导批准后,方可延期,并报质检科。

7.5.5质检科对完成的项目进行验证,对不能按计划完成的质量改进项目或质量改进不到位,结果验证不合格以及质量问题重复发生的责任单位进行考核。 8质量考核

见《冲压产品质量考核办法》

附加说明:

本办法提出部门:冲压质检科

本办法归口部门:冲压质检科

本办法起草人:董朝阳

本办法审核人:董朝阳

本办法审定人:李民乐

本办法批准人:李树

第二篇:生产过程控制程序

东莞市东坑捷科电子厂

JECO ELECTRONICS FACTORY

第 1 页

东莞市东坑捷科电子厂

JECO ELECTRONICS FACTORY

1. 目的

为使工厂的生产作业能够规范化,作业过程能有清楚的标准依照,特制定此程序。2. 范围

凡公司所有生产作业均可适用之

3. 权责

3.1 生管:生产计划的控制及产能交期的跟催。

3.2 品保:生产过程质量的控制各种质量不良的提报及跟催

3.3 生产:生产动作的实施及下线品的标示入库

3.4仓库:生产用料的管理及成品的入库定位储存及出货动作的实施

3.5业务:客户订单的接收出货事宜的跟催及客户满意度调查

4. 定义

4.1 半成品 : 是指零件经过生产线之加工后,而未完成成品之前,均称之为半成品,亦即指 SMT组,DIP组,尚未包装之产品均属之。

4.2 成 品 : 泛指包装完成之产品,可随即出货者,即称之为成品。

4.3 成 品 : 泛指包裝完成之產品,可隨即出貨者,即稱之為成品。

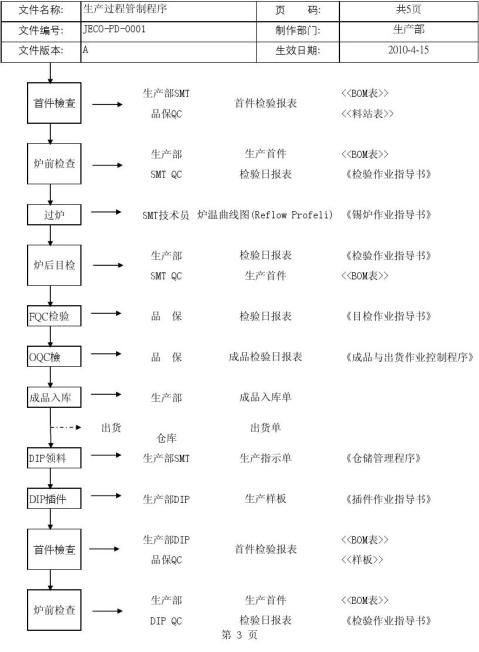

5.流程图

5.1 SMT

流程图权责相关资料相关文件

生 管生产通知单《生产计划控制程序》生产部

SMT生产指示单生产排程表

生产部SMT生产指示单《仓储管理程序》生产部SMT锡膏印刷作业指导书<<锡膏管制程式>>SMT技术员料站表

第 2 页《贴片作业指导书》

东莞市东坑捷科电子厂

JECO ELECTRONICS FACTORY

东莞市东坑捷科电子厂

JECO ELECTRONICS FACTORY

6 .作业内容

6.1 生产通知

6.1.1生管接到业务开立之『工作指示单』后开始生产前准备工作。

6.2 生产准备

6.2.1 生产管理人员依据生管之『工作指示单』对部门人员,机器及物料做清点确认将相关资 回到生管部门

第 4 页

东莞市东坑捷科电子厂

JECO ELECTRONICS FACTORY

6.3 生产领料

6.3.1 制造部按[生产计划排程表]之生产日期安排人员领料,物料组人员则按照[生产计划表]作 信息反发料领发料双方需对物料做清点。

6.4锡膏印刷

6.4.1 生产将自仓库领取的物料做上线生产依工单号做好机种标示及静电防护安排上线做锡膏 印刷其详细依《锡膏印刷作业指导书》作业。

6.5组件贴片/焊接

6.5.1 印刷下线的产品经操作人员自检品保抽检合格后将流入下一工位贴片站进行零件贴装

6.5.2 产品贴装后经炉前目检人员全检结果记录于「检验日报表」并进行过炉焊接。

6.6 首件检验

6.6.1 生产依照bom表及《产品作业指导书》对产品实施首件检验,IPQC对首件做确认并将结果 记录在「 首件检验报告」及「生产条件确认表」上。

6.7炉后目检

6.7.1 炉后目检人员依据《产品检验作业指导书》套板,放大镜对过炉后的产品实施检验并 将检验结果记录在「检验日报表」上。

6.8 ICT测试

6.8.1 生产将炉后目检人员检验合格的产品标示清楚送到测试区做功能测试并将相应的测试 结果记录在「测试日报表」上

6.9 FQC检验

6.9.1 生产目检人员将经过ICT测试合格的产品标示清楚送入待检区于品保做检验检结果依 记录在「成品检验日报表」上详细作业依《 成品与出货作业控制程序》作业。

6.10 产品入库

6.10.1 生产物料人员于产品检验合格区清点数量做产品入库详细依《仓储管理程序》实施。

6.11DIP领料

6.11.1 DIP工站依据生管「生产指示单」及「生产备料单」于仓库清点物料数量做生产。

6.12 插件

6.12.1 DIP工站依据《产品检验作业指导书》、《 Bom》等标准对产品实施插件加工作业。

6.13 首件检验

6.13.1 生产依照bom表及《作业指导书》对产品实施首件检验,IPQC对首件做确认并将结果 记录在「 首件检验报告」上。

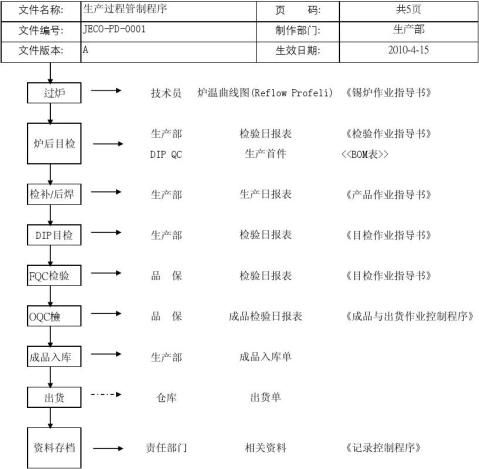

第 5 页

东莞市东坑捷科电子厂

JECO ELECTRONICS FACTORY

6.14炉后目检

6.14.1 炉后目检人员依据《产品检验作业指导书》放大镜对过炉后的产品实施检验并将 检验结果记录在「检验日报表」上。

6.15检补/后焊

6.15.1 过炉后的产品经检验合格生产依据作业标准实施检补或后焊作业并将相关作业记录 在「生产日报表」上。

6.16终检

6.16.1 经过检补和后焊之产品目检人员实施最终检验交将结果记录在「检验日报表」上。

6.17FQC检验

6.17.1 生产目检人员将检验合格的产品标示清楚送入待检区于品保做检验检结果依记录 在「成品检验日报表」上详细作业依《成品与出货作业控制程序》作业

6.18产品入库

6.18.1 生产物料人员于产品检验合格区清点数量做产品入库详细依《仓储管理程序》实施。

6.19资料存盘

6.19.1 于生产作业之相关数据均需存盘详细依《记录控制程序》作业。

7. 相关文件

7.1 《生产计划作业控制程序》

7.2 《仓储作业控制程序》

7.3 《不合格品作业控制程序》

7.4 《制程检验作业控制程序》

7.5 《成品与出货作业控制程序》

7.6 《质量记录作业控制程序》

7.7 《产品检验作业指导书》

7.8《锡膏印刷作业指导书》

8 相关资料

8.1「生产日报表」

8.2「检验日报表」

8.3「测试日报表」

8.4「生产入库单」

8.5「工作指示单」

8.6「生产备料单」

8.7「维修日报表」

8.8「生产计划表」

8.9「首件检验报告」

8.10「生产条件确认表」

第 6 页

-

文件控制程序范本

ZSCXSB01文件控制程序20xx年9月26日生效0目的对与集团公司一体化管理体系有关的文件资料进行控制确保与一体化管理体系有关…

-

文件控制程序范本

LouDiVocationalTechnicalCollege1目的对质量管理体系所要求的文件进行控制确保相关部门单位及时得到并使…

- 文件控制程序新版格式

-

文件控制程序范本

文件管理控制流程0目的对资源开发部所签订的合同文件进行集中管控与资源开发部流程保持一致确保符合公司审计要求1适用范围适用于ODMI…

-

质量管理体系程序文件(范本)

文件控制程序1目的通过对质量管理体系有关的文件的批准发布更改等进行控制确保各相关场所使用的文件均为有效版本2范围适用于与质量管理体…

-

汽车冲压件项目计划书

汽车冲压件项目计划书山东冠星集团一项目企业摘要山东冠星集团是一家集纺织服装汽车拆解物流为一体的综合性企业集团系山东省重点企业聊城市…

- 冲压件控制计划

- 冲压件控制计划[1]

-

冲压件质量控制标准和管理办法

瑞鹄汽车模具有限公司冲压件质量控制标准和管理办法1目的本标准旨在明确制造过程中对各种冲压件质量的描述检验方法判定标准及对冲压件固有…

-

“十三五”重点项目-金属表面处理冲压件项目商业计划书

十三五重点项目金属表面处理冲压件项目商业计划书编制单位北京智博睿投资咨询有限公司商业计划书英文名称为BusinessPlan是公司…