001变速器的拆装实训报告

编号:QDGBG001

肇庆科技职业技术学院

ZHAO QING SCIENCE AND TECHNOLOGY POLYTEHNIC

《汽车底盘构造》-两轴式变速器与三轴式变速器的拆装

实训报告

编写: 蔡伟学 校核:

审批: 版本: 第一版

变速器拆装实训报告

一、项目编号:QDGBG001(变速器拆装报告01)

二、考核要求

(1)能够快速、准确地选择各种类别、型号的工具,并能正确地运用。。

(2)在使用中,工、量具摆放整齐有序,使用结束及时清点、擦拭、妥善保存工、量具、检测仪表和设备,并注意和记录它们的技术状态。

(3)按正确的流程和操作步骤清洗、分解变速器,认识变速器各部件名称。

(4)有关力矩,无论在方式或是在数值上都必须按标准拧紧,使之符合技术要求。

(5)按照正确的顺序安装变速器各部件,进行各档换挡试验。

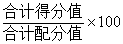

三、考评设计

本实训考核的作业项目及其配分超过了100分,其评定成绩的计算公式如下所示:

评定成绩=

变速器拆装考核评分表:

班级: 时间: 地点:

姓名: 教师: 评定成绩:

表1 :变速器拆装

考核标准表

表2:变速器后盖拆装

考核标准表

表3:变速器壳体的拆装

考核标准表

表4:变速器轴承支座的拆装

考核标准表

表5:变速器输入轴拆装

考核标准表

表6:变速器输出轴的拆装

考核标准表

一、变速器拆装过程记录

二、变速器拆装使用器材:

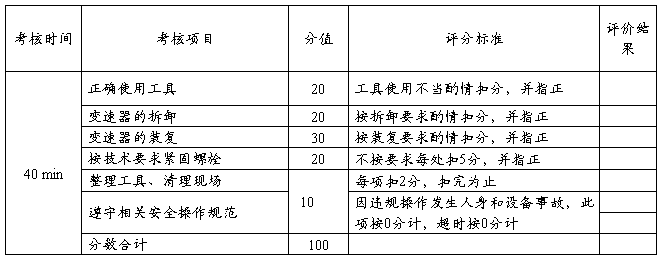

三、五档变速器零部件名称标注(东风EQ1141G型汽车)

四、五档变速器各档位动力传递路线及传动比计算(东风EQ1141G型汽车)

一档:

二档:

三档:

四档:

五档:

倒档:

五、实训感想

检验人:_________ 检验时间: 校核:______________

第二篇:变速器拆装与检测工程训练报告

变速器拆装与检测工程训练报告

1、记述拆装步骤及存在问题:

2、记述所拆变速器各个部分技术状况与存在的问题;

3、画出手动变速器传动关系示意图,并注明各个档位传动路线;

4、写出A340辛普森自动变速器的各个档位关系及如何实现。

5、比较前驱和后驱变速器的结构特点。

手动变速器的拆卸

(1)拆卸发动机前支架和起动机,

(2)拧下变速器和发动机的连接固定螺丝,

(3)拆卸变速器壳体观察孔紧固螺丝,

(4)将变速器与发动机分离,

(5)拆下变速器倒档开关,

(6)拧下车速传感器紧固螺丝,

(7)取出车速传感器,

(8)取下选档杆总成,

(9)拆下变速器后可罩盖,

(10)连同取出分离轴承,

(11)拧下变速器安装支座的三颗紧固螺丝,取下安装支座。

(12)拧下主动轴端锁紧螺丝,用起子撬出五档止动圈,弹出弹簧。

(13)用钳子取出五档换挡拨叉定位杆及五档滑动齿套。

(14)取出输入轴五档游动齿轮与五档同步环和齿鄆,

(15)撬出输出五档齿轮的锁定卡簧,取出五档齿轮,

(16)拧下变速器壳体的四个紧固螺丝,取出换挡轴止动螺丝。

(17)撬出万向节套筒内密封件,取出卡环,再用锤子撬出套筒,同时取出套筒后端的压力弹簧与止动垫片。

(18)拆出差速器另一侧方向节套筒。

(19)用工具拧下换挡轴的罩盖并去除压力弹簧。

(20)用夹钳取出弹性挡圈,进而取出压力弹簧。

(21)最后由另一端压出换挡叉轴总成,

(22)用拉器架于变速器壳体上,拉出变速器的壳体。

(23)拧下倒车档换挡架支座固定螺丝,取出倒档换挡杠杆、压力逃荒与滑动。

(24)取出换挡杆拨叉总成。

(25)取出输出轴四档齿轮弹性挡圈,取出输入齿轮总成,并取出轴四档齿轮,

(26)取出输出轴三档齿轮弹性挡圈,

(27)用拉器拉出输出轴三档齿轮,接着取出二档游动齿轮,

(28)取出输出轴滚针轴承后取出二档同步环,并取出一、二档滑动齿套。

(29)取出倒档齿轮与倒档轴及限位块。

(30)用拉器拉出一、二齿毂及一档同步环。

(31)取出一档游动齿轮,并取出输出轴止推垫片。

(32)拧下轴承座四颗紧固螺丝,取出锥形滚珠轴承的轴承座,最后拿出输出轴。

(33)取出差速器总成,

手动变速器的安装

(1)将滚针轴承与第三档游动齿轮装入输入轴,

(2)装入第三档同步环,

(3)装入三、四档同步器,并用橡胶锤敲击到位没然后检查其应能运动自如。

(4)装入弹性挡圈,

(5)装入四档同步环,

(6)装入滚针轴承及四档游动齿轮。

(7)装入张紧板,

(8)装入向心滚珠轴承,并用橡胶锤敲击到位。

(9)将输入轴总成进行清洗并吹干。

(10)将差速器总成装入离合器壳体,

(11)装入输出轴后装入袋锥形园主轴承的轴承座,并用10牛/米的扭力 拧紧四颗紧固螺丝。

(12)装入止推片和滚针轴承。

(13)装入一档游动齿轮,

(14)装入一,二档同步器,首先,装入一档同步环,在装入同步器齿毂与同步化快及同步器滑动齿套,

(15)对准滑动齿套与同步齿毂的安装位置。

(16)装入二档同步环和二档滚针轴承与内滑套,并装上二档游动齿轮,

(17)装入三档齿轮和弹性挡圈,

(18)装入倒档轴和倒档齿轮,注意收拾所视倒档轴上孔与两边距离相等。

(19)装上输入轴四档齿轮,扣上弹性挡圈。

(20)将装好的变速器齿轮组进行清洗并吹干,

(21)将换挡拨叉总成进行清洗。

(22)进行装配前,首先将压力弹簧装入换挡档杆座孔内,并对对应格挡为装上前进当拨叉总成。

(23)再将倒档杆拨叉与压力弹簧及制作安装入围,并宁好螺丝,

(24)在离合器壳体与变速器壳体结合面均匀涂上一道密封胶,装上变速器壳体。

(25)用橡胶锤将变速器壳体劣实,

(26)装上张紧板的四颗螺丝并按规定订立力矩拧紧。

(27)装上输入轴五档齿轮,同时嵌入垫圈与弹性挡圈。

(28)装上输入轴五档游动齿轮和五档同步器总成与五档换挡拨叉。

(29)装复后入画面显示用游标卡尺测量换拉杆与换挡拨叉的距离应为5mm,

(30)装上输入轴末端垫片,并锁紧螺母。

(31)拧上各道紧固螺丝,按规定扭矩和次序进行。

(32)装入倒档轴锁定螺丝,注意施加适量密封胶。

(33)安装换挡杆总成,注意对准选档槽。

(34)装入压紧弹簧及罩盖。

(35)装上止动螺丝,注意施加适量密封胶。

(36)装上车速传感器和倒档开关。

(37)安装后罩盖之前,先装上分离轴承,然后,将密封胶均匀涂上在变速器壳体上,

(38)装上变速器后罩盖,并拧上紧固螺丝。

(39)用压力器将万向法兰盘压入,并装上蝶形弹簧、卡紧圈及锁紧盖。

(40)从离合器壳体前端插入离合器压杆。

(41)装上变速器安装位置,并拧紧紧固螺丝。将变速器与发动机组合。

1,自动变速器的分解

(1)拆卸自动变速器前、后壳体油底壳及阀板:

①清洁变速器外部,拆除所有安装在自动变速器壳体上的零部件,如加油管、空挡启动开关、车速传感器、输入轴传感器等;

②从自动变速器前方取下液力变矩器,松开紧固螺栓,拆下自动变速器前端的液力变矩

器壳,拆除输出轴凸缘和自动变速器后端壳,从输出轴上拆下车速传感器的感应转子;

③拆—㈠自底壳,取下19支油底壳连接螺栓后,用维修专用工具的刃部插入变速器与油底壳之间,切开所涂密封胶,注意不要损坏油底壳凸缘;

④检查油底壳中的颗粒。拆下磁铁,观察其收集的金属颗粒,若是钢(磁性)性材料,则说 明轴承、齿轮和离合器钢片存在磨损,若是黄铜(非磁性)材料,则说明是衬套磨损;

⑤拆下连接在阀板上的所有线束插头,拆下4个电磁阀,拆下与节气门阀连接的节气门

拉索,用起子把液压油管小心的撬起取下,松开进油滤网与阀板之间的固定螺栓,从阀板上拆下进油滤清器;

⑥拆下阀板与自动变速器壳体之间的连接螺栓,取下阀板总成,取出自动变速器壳体油道中的止回阀、弹簧和蓄压器活塞,拆下手控阀拉杆和停车闭锁爪,必要时也可拆下手控阀操纵轴。

(2)拆卸油泵总成:拆下油泵固定螺栓,用专用工具拉出油泵总成。

(3)分解行星齿轮变速器:

①从自动变速器前方取出超速行星架和超速(直接)离合器组件及超速齿圈;

②拆卸超速制动器,用起子拆下超速制动器卡环,取出超速制动器钢片和摩擦片。拆下 超速制动器鼓的卡环,松开壳体上的固定螺栓,用拉具拉出超速制动器鼓;

③拆卸2挡强制制动带活塞,从外壳上拆下2挡强制制动带液压缸缸盖卡环,用手指按住液压缸缸盖,从液压缸进油孔吹人压缩空气,将液压缸缸盖和活塞吹出;

④取出中间轴,拆下高、倒挡离合器和前进挡离合器组件,拆出2挡强制制动带销轴,取出制动带,拆出前行星排,取出前齿圈,将自动变速器立起,用木块垫住输出轴,拆下前行星架上的卡环,拆出前行星架和行星齿轮组件,取出前后太阳轮组件和低挡单向离合器,拆卸2挡制动带,拆下卡环,取出2挡制动器的所有摩擦片、钢片及活塞衬套;

⑤拆卸输出轴、后行星排和低、倒挡制动器组件。拆下卡环,取出输出轴、后行星排、前进挡单向离合器、低、倒挡制动器和2挡制动器鼓组件。在分解自动变速器时,应将所有组件和零件按分解顺序依次排放,以便于检修和组装.要特别注意各个止推垫片、止推轴承的位置,不可错乱。

2.自动变速器的组装

(1)行星齿轮变速器的组装:

①将止推轴承和装配好的输出轴、后行星排和低、倒挡制动器组件装入变速器壳,装入2挡制动器鼓,注意将制动器鼓上的进油孔朝向自动变速器下方;

②用厚薄规测量低、倒挡制动器的自由间隙,使其符合标准自由间隙。如不符合标准,应取出低、倒挡制动器,更换不同厚度的挡圈,予以调整;

③装入2挡制动器活塞衬套、止推垫片和低挡单向离合器,将2挡制动器的钢片和摩擦 片装入变速器壳体,装入卡环。用厚薄规测量2挡制动器自由间隙,使之符合标准。如不符合标准,应更换不同厚度的挡圈,予以调整;

④装入前后太阳轮组件、前行星架和行星齿轮组件及上推轴承,将自动变速器立起,用木块垫住输出轴;安装前行星架上的卡环及止推垫片,安装2挡强制制动带及制动带销轴;

⑤将已装配好的高、倒挡离合器组件、前进挡离合器组件及前齿圈组装在一起,注意安装好各组件之间的止推轴承及止推垫片;

⑥让自动变速器前部朝下,将组装在一起的高、倒挡离合器组件、前进离合器组件及前齿圈装入变速器,让高、倒挡离合器鼓—上的卡槽插入前后太阳轮驱动鼓上的卡槽内;

⑦用厚薄规测量高、倒挡离合器鼓与前后太阳轮驱动鼓卡槽之间的轴向间隙,其值应为 9.8~11,8mm。如不符,说明安装不当,应拆检并重新安装。安装2挡强制制动带活塞及液压缸缸盖;

⑧在2挡强制制动带活塞推杆上作一记号,将压缩空气吹人2挡强制制动带液压缸进油 孔,使活塞推杆伸出,然后用厚薄规测量推杆的移动量,该值即为2挡制动带自由间隙。如不符合标准,应更换不同长度的活塞推杆,予以调整;

⑨安装止推轴承、止推垫片和超速制动器鼓。注意使超速制动器鼓上的进油孔和固定螺 栓孔朝向阀板一侧。拧紧制动鼓固定螺栓,装卜卡环;测量自动变速器输出轴的轴向间隙,其值应为1.23—2.49mm。如不符,说明安装不当,应拆检后重新安装;安装超速制动器钢片和摩擦片,装上卡环;

⑩将压缩空气吹人超速制动器进油孔,检查超速制动器工作情况,并测量超速制动器自 由间隙,如不符合标准,应更换不同厚度的挡圈,予以调整;装入超速齿圈和止推轴承、止推垫片;装入超速行星架、超速离合铝组件及止推轴承;安装油泵,拧紧油泵固定螺栓,其拧紧力矩为21N·m;

⑩用手转动自动变速器输入轴,应使它在顺时针和逆时针方向都能自由转动。如有异 常,应拆检后重新安装,再次将压缩空气吹人各个离合器、制动器的进油孔,检查其工作情况。在吹人压缩空气时,应能听到离合器或制动器活塞移动的声音。如有异常,应重新拆检并找出故障。

(2)阀板、油底壳及前后壳体的组装:

①安装4个蓄压器活塞及其弹簧,装入壳体油道上的止回阀,将阀板总成装入自动变速器,安装节气门拉索,将节气门拉索与节气门阀连接,接上各个电磁阀的线束插头,安装进油滤网、油底壳;

②将车速传感器装到输出轴上,安装自动变速器后端壳和输出轴凸缘。输出轴凸缘的紧固螺母的拧紧力矩为123N·m。用冲子将紧固螺母锁死在输出轴上,安装自动变速器前端壳。其固定螺栓有大小两种规格,大螺栓的拧紧力矩为57 N·m,小螺栓的拧紧力矩为34 N·m;

③安装自动变速器外壳亡的其他部件,如车速传感器、输入轴转速传感器、空挡启动开关、加油管等。向液力变矩器内倒入2L干净的自动变速器油,将加满液压油的液力变矩器装入自动变速器前端。

七、注意事项

(1)应用尼龙布把零件擦净,禁止使用一般棉丝。

(2)密封衬垫、密封圈和密封环一经拆卸都应更换。

(3)阀体内装有许多精密的零件,在对它们进行拆检时,需要特别小心,防止弹簧、节流球阀和小零件丢失或散落;在安装一些小零件(如止推轴承、止推垫片、密封环等)时,为了防止零件掉落,可在小件表面上涂抹——些润滑脂,以便将小零件固定在安装位置上。

(4)在装配之前,给所有零件涂一层自动变速器油,密封环和密封圈上町涂凡士林,切记不要使用任何一种黄油。

画出手动变速器传动关系示意图,并注明各档为传动路线:

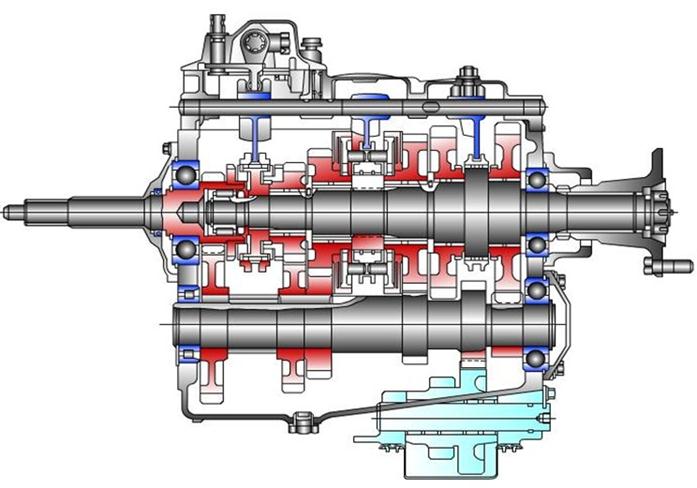

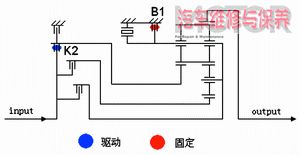

1.1挡动力传递路线 1挡时,离合器K1工作,驱动后排太阳轮;单向离合器F锁止,单向固定行星架,即nH=0,则齿圈同向减速输出,动力传递示意如图4所示。因在1挡,单向离合器F锁止是动力传递不可缺少的条件,故没有发动机制动。对于后行星排而言,将nH=0代入式(2),则1挡传动比为i1=n21/n3=57/21=2.714。

图4 1挡动力传递示意图

2.手动1挡动力传递路线 在手动1挡时,离合器K1工作,驱动后排太阳轮;制动器B1工作,双向固定行星

架,则齿圈同向减速输出,动力传递路线如图5所示。在手动1挡,因制动

3.B1的工作,双向固定行星架,故有发动机制动。

图5 手动1挡动力传递示意图

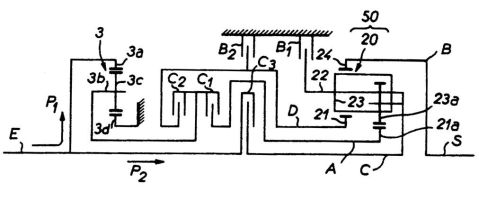

3.2挡动力传递路线 2挡时,离合器K1工作,驱动后排太阳轮;制动器B2工作,固定前排太阳轮,即n11=0,则齿圈同向减速输出,动力传递示意如图6所示。因2挡时没有单向离合器参与动力传递,故有发动机制动。对前行星排,将n11=0代入式(1),则-nH/(n3-nH)=-57/24;对于后行星排,根据式(2)则(n21-nH)/(n3-nH)=57/21;因此,2挡的传动比i=n21/n3=1.507。

图6 2挡动力传递示意图

4.3挡动力传递路线 3挡时,离合器K1工作,驱动后排小太阳轮;离合器K3工作,驱动行星架,因太阳轮和行星架同时被驱动,整个行星齿轮机构以一个整体旋转,为直接传动挡,动力传递示意如图7

所示。

图7 3挡动力传递示意图

5.4挡动力传递路线 4挡时,离合器K3工作,驱动行星架;制动器B2工作,固定前排太阳轮,即n11=0,则齿圈同向增速输出,为超速挡,动力传递示意如图8所示。将则n11=0代入式 (1),可计算出4挡的传动

比i=nH/n3=57/(57+24)=0.7037。 图8 4

挡动力传递示意图

6.R挡动力传递路线

R挡时,离合器K2工作,驱动前排太阳轮;制动器B2工作,固定行星架,即nH=0,则齿圈反向减速输出,

动力传递示意如图9所示。将则nH=0代入式(1),可计算出R挡的传动比i=n11/n3=57/24=2.375

。

图9 R挡动力传递示意图

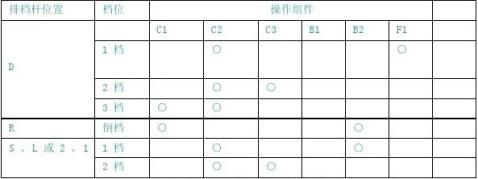

4、A340辛普森自动变速器的各个档位关系及如何实现:

注:○表示接合、制动或锁定

当行星齿轮变速箱处于停车档和空档之外的任何一个档位时, 5 个换档操作组件中都有两个处于工作状态 ( 接合、制动或锁定状态 ) ,其余 3 个不工作 ( 分离、释放或自由状态 ) ;处于工作状态的两个换档操作组件中至少有一个是离合器 C1 或 C2 ,以便使输入轴与行星排连接,当变速箱处于任一前进档时,离合器 C2 都处于接合状态,此时输入轴与行星齿轮机构的前环齿轮接合,使前环齿轮成为主动件,因此,离合器 C2 也称为前进离合器 (Forward Clutch) 。倒档时,离合器 C1 接合, C2 分离,此时输入轴与行星齿轮机构的前后太阳轮组件接合,使前后太阳轮组件成为主动件,另外,离合器 C1 在 3 档 ( 直接档 ) 时也接合,因此,离合器 C1 也称为倒档及高档离合器 (High Reverse Clutch) 。制动器 B1 仅在 2 档才工作,称为 2 档制动器或第二制动器 ( 2nd Brake or 2nd Clutch) 。制动器 B2 在 1 档和倒档时都有工作,因此称为低档及倒档制动器或低 / 倒档制动器 (Low Reverse Brake or Low Reverse Clutch) 。由此可知,换档操作组件的不同工作组合决定了行星齿轮变速箱的传动方向和传动比,从而决定了行星齿轮变速箱所处的档位

5、比较前驱和后驱变速器的结构特点。 前驱和后驱变速器结构,有2个重大的不同。

1.前驱变速器包含了主减速和差速器。而后驱变速器则没有,它的主减速和差速器在“后桥包”里。

2.前驱变速器有2个输出“口”(轴),分别连到左右2个前车轮。后驱变速器只有一个输出轴,连到“后桥包”。

-

变速器拆装实习报告

汽车变速器拆装实习报告一、实习目的与要求⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。⒉使学生掌握汽车…

-

自动变速器拆装实习报告

学校:华南农业大学学院:工程学院班级:车辆2班姓名:陈树郁学号:20xx31150501一.实习目的1、学会拆装自动变速器;2、加…

-

汽车发动机及变速器拆装实训报告

成都航空职业技术学院实训报告20**~20**学年第*学期)课程名称汽车构造实训班级**班姓名学号指导教师目录实训项目一:汽车发动…

-

汽车变速器拆装实验报告

汽车变速器拆装实验报告一实验教学目的汽车变速器的拆装实验是熟悉汽车底盘传动系统的一个重要环节可以帮助学生建立感性认识进而从结构工艺…

-

手动变速器拆装实习报告

手动变速器拆装实习报告一实习目的与要求1巩固和加强手动变速器构造和原理课程的理论知识为后续课程的学习奠定必要的基础2学会进行手动变…

-

变速器拆装实习报告

汽车变速器拆装实习报告一、实习目的与要求⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。⒉使学生掌握汽车…

-

自动变速器拆装实习报告

学校:华南农业大学学院:工程学院班级:车辆2班姓名:陈树郁学号:20xx31150501一.实习目的1、学会拆装自动变速器;2、加…

-

变速器实训报告(手动、自动都有)

变速器实训报告一、实习目的与要求⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必要的基础。⒉使学生掌握汽车总成、各…

-

捷达汽车五速变速箱拆装实践报告

捷达汽车五速变速箱拆装实践报告机电1203班刘浪学号:122221074一.实践过程所遇问题与解决方案1.由于软件学习过程中没有用…

-

普车拆装实训报告

车床拆装一、C620主轴箱拆装本节课题是通过同学们自己动手拆装主轴箱的主轴部分、Ⅰ轴部分、润滑装置等,使他们了解主轴变速箱的结构,…

-

汽车发动机拆装实习报告

车辆工程093班20xx0263黄博艺一、实习目的与要求实习目的:⒈巩固和加强汽车构造和原理课程的理论知识,为后续课程的学习奠定必…