工程力学实验报告

实验一 拉伸时材料弹性模量的测定

一、实验目的

1、在比例极限内,验证虎克定律。

2、测定低碳钢的弹性模量Eo

二、实验设备

1、游标卡尺

2、球铰式引伸仪

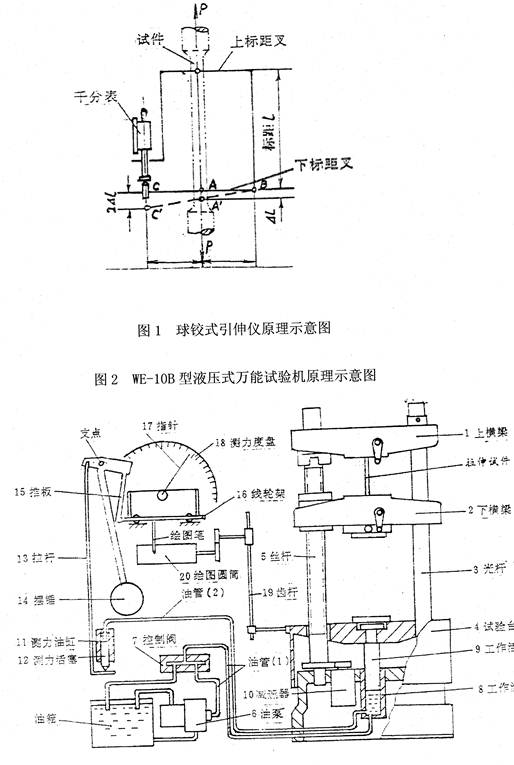

用来测量微小线变形的仪器称为引伸仪,它可以将微小变形放大许多倍,提高测量精度。引伸仪种类很多,现介绍常用的球铰式引伸仪,此仪器的原理示意图如图1所示。试件夹持于上、 下标距叉内,当试件标距L伸长△L时,下标距叉绕球铰B转动,试件伸长△L=AA’,由于AB=AC,所以CC’=2AA=2△L,千分表(或百分表)测出的距离则为2△L,又因千分表(或百分表)的放大倍数为1000(或100)倍,故球铰式引伸仪总的放大倍数

为K=2000倍(或K=200倍)。仪器标距有L=100mm和L=50mm两种。

3、油压式万能材料试验机

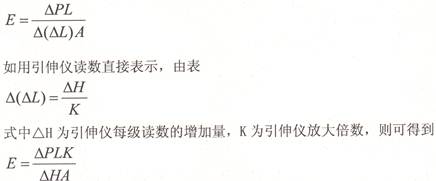

油压式万能材料试验机可以作拉伸、压缩、弯曲等多种试验,其构造可分为加载、测力和绘图三个部分。试验机的类型很多,下面以实验室使用的WE—10B型液压式万能试验机为例说明,图2是其构造原理示意图。

(1)加载部分

拉伸试件夹紧于上、下横梁1和2的夹头之间,上横梁1通过前后两光杆3与试验台4固结在一起,下横梁2则通过传动螺母支持在前后两丝杆5上。开动油泵电动机带动油泵6工作,将油箱中的油经油管(1)和控制阀7送入工作油缸8,推动工作活塞9使试验台4、光杆3及上横梁l上升,下横梁2不动,从而使试件受拉伸。如将试件放在下横梁2和试验台4之间,则试验台上升时,试件将承受压力。

为便于装夹不同长度的试件,可开启升降电机,通过减速器10传动链子,使丝杆5旋转,从而使下横梁2快速移动到适当位置。必须注意:

当试件已经夹紧或受力后,严禁再开启升降电机,以免损坏机器。

(2)测力部分

加载时,工作油缸8中的油压与试件所受的力成正比,如用油管(2)将工作油缸与测力油缸11联通,此油压推动测力活塞2向下移动,带动拉杆13,使摆锤14绕支点转动,同时摆上的推板15便推动线轮架16沿导轨移动,使指针17旋转,指针转动的角度与试件受力大小成正比,于是在测力度盘18上便可读出试件受力的大小。理换三种锤重,可改变测力度盘的三种测力量程。该试验机的三种量程是:0~20KN、0~50KN、0~100KN。

加载前应消除上横梁、光杆与试验台的重量,办法是开动油泵电动机送油,使上横梁1升起1cm左右,转动调零旋钮调整度盘使指针对准零点。

(3)绘图部分

用于绘制试件受力P和变形△L的关系曲线。加载时,线轮架16移动,其上装的绘图笔随之移动绘出载荷P,与此同时,试验台4上升,现之相联的齿杆19也上升,经齿轮传动而使绘图圆筒20旋转,绘出试件的变开△L,从而P-△L曲线即被绘制下来。

三、实验原理

在比例极限内,材料服从虎克定律,其关系式是

为了验证虎克定律和提高测量精度,采用等量加载法,即每次增加相等载荷△P,由引伸仪观察其伸长增加量也基本相等,同时观察P-△L曲线为—斜直线,这就验证了虎克定律的正确性。

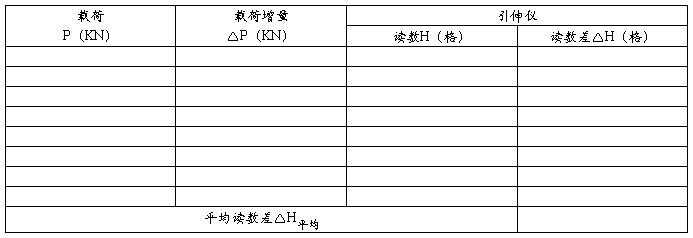

设试件横载面积为A,引伸仪标距L,各级载荷增量为△P,各级伸长增加量为△(△L),则得到增量法测弹性模量公式为:

四、实验步骤

1、 测量试件尺寸,记下横载面平均直径d。

2、拟订加载方案,用等量加载法,逐级增加等量载荷,最大应力值不能超过比例极限,碳钢一盘取屈服极限σS的70~80%,加载级数至少应有4~5级。

3、根据最终载荷的大小,选择合适的测力度盘。调整测力指针,对准“零”点。

4、装夹试件。将试件装夹在试验机的上夹头内,开动面器使下夹头移到合适位置,夹紧试件下端。

5、小心、正确地将引伸仪安装在试件上,调整引伸仪指针至“零”点。

6、开动试验机,缓慢均匀地逐级加载,逐级记录引伸仪的读数,同时计算前后两次读数差,以此判断实验是否正常,直至最大载荷为止。

7、卸载,取下引伸仪。

五、注意事项

1、 试件夹住后,不得再调整下横梁的位置。

2、 加载、卸载均应缓慢进行。

3、 机器开动后,操作者不得中途离开,听到异声或发生故障应立即停车。

4、 实验过程中不得触动摆锤,以免影响读数。

拉伸时材料弹性模量测定实验报告

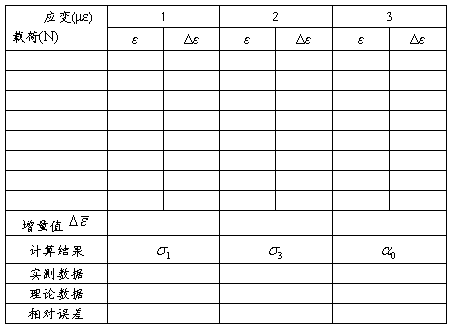

一、实验数据记录

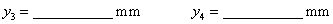

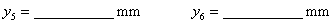

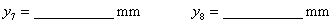

试件直径:d= mm,横载面面积A= mm2,引伸仪标距:L= mm,放

大倍数:K=

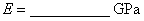

二、弹性模量E的计算

三、思考题

1、 如何从测试的数据验证虎克定律的正确性?

2、 测定E时,最大载荷如何确定?为什么最大应力不能超过比例极限?

实验二 低碳钢和铸铁的拉伸、压缩实验

一、实验目的

1、 观察低碳钢、铸铁在拉伸、压缩过程中的变形及破坏现象,并绘出P-△L曲线。

2、 测定材料的强度指标及塑性指标。

3、 比较塑性材料和脆性材料在拉伸和压缩时的力学性能。

二、实验设备

1、 游标卡尺

2、 油压式万能材料试验机

三、试件

1、拉伸试件

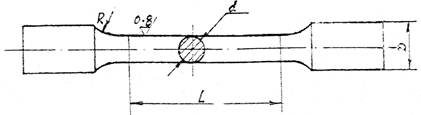

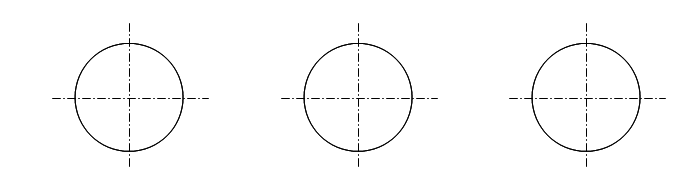

实验表明,试件尺寸和形状将影响试验结果,为了避免这种影响和便于比较不同材料的力学性质,在国家标准(金属拉伸试验试样)GB6397-86中,对试件尺寸和形状作出了统一的规定。试件可制成圆形或矩形载面,圆形载面试件如图3所示。

图3 圆形载面拉伸试件

拉伸试件按尺寸又分为比例试件和定标距试件两种。比例试件是指标距长度与横载面面积间具有下面比例关系的试件。

式中系数K通常为5.65或11.3,前者称为短试件,后者称为长试件。所以直径为d的短、长圆形试件的标距L应分别等于5d和10d。定标距试件的标距与其载面面积无上述比例关系,其标距由制品(薄板、细管、型材等)的尺寸的材料的性质决定。

2、压缩试件

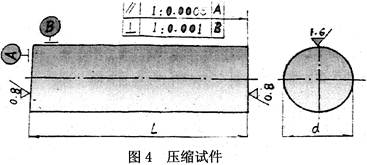

根据国家标准GB7314-87,金属材料的压缩试件一般制成短圆柱形,如图4所示。试件长度L=(1.5~3.5)d。为了使试件尽量承受轴向压力,试件两端面必须平行并垂直于轴线,两端面还应加工得光滑,以减小摩擦力的影响。

四、实验过程

1、试件准备

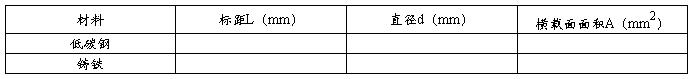

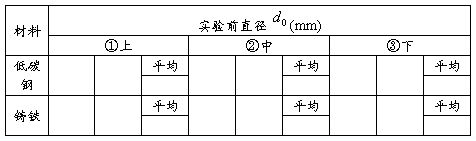

分别测量拉伸与压缩试件的尺寸,记下最小横载面平均直径d,其中低碳钢拉伸试件还要刻划出标距长度L=100mm。

2、安装试件,拨动测力度盘上的从动针使其与主动针重合,调整好自动绘图仪上的纸与笔。

3、低碳钢拉伸实验

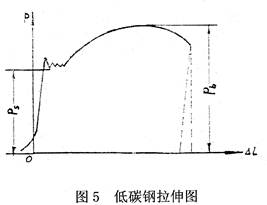

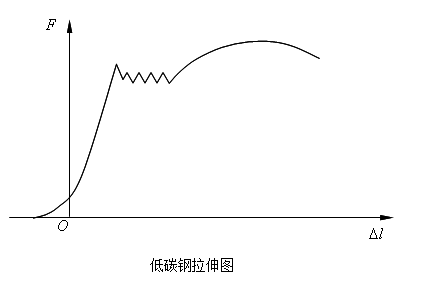

(1)开动油泵电机,缓慢匀速加载,注意观察自动绘图仪上绘制的P△L曲线(图5)及测力指针的转动。拉伸图的第一阶段应是直线,因为拉力与变形成正比,但因开始加载时,试件头部在夹头中的滑动很大,所以拉伸图最初一段是曲线。

(1)开动油泵电机,缓慢匀速加载,注意观察自动绘图仪上绘制的P△L曲线(图5)及测力指针的转动。拉伸图的第一阶段应是直线,因为拉力与变形成正比,但因开始加载时,试件头部在夹头中的滑动很大,所以拉伸图最初一段是曲线。

(2)当测力指针停止转动,接着倒退并来回摆动,P-△L曲线形成锯齿形,此时为材料的屈服阶段,记下测力指针回摆所示的最小载荷,即为屈服载荷PS。

(3)继续加载,试件明显变长变细,P△L图呈曲线上升,为强化阶段。当加载达到最大载荷Pb时,测力指针发生倒退,P-△L曲线下降,试件局部产生颈缩,直到断裂。试件断裂后立即停机,由从动针读出最大载荷Pb,并记录下来。

(4)将断裂试件的两段对齐并尽量靠紧,测量断裂后标距的长度L1及颈缩处横载面的最小值径d1。

4、铸铁拉伸实验

开机,缓慢加载,当载荷达到最大值Pb时,断裂突然发生,记下最大载荷Pb停机,观

察P-△L曲线(图6)的特点,曲线微弯,无屈服及颈缩现象,变形极小,断口位于横载面,呈晶粒状。

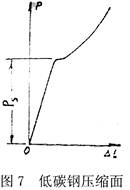

5、低碳钢压缩实验

将试件两端面涂以润滑油,然后准确地放在试验机球形支承垫板中心处,开机,缓慢均匀加载,注意观察测力指针的转动,当指针出现短暂停留,表示达到屈服载荷PS,但是这时并不象拉伸那样有明显的屈服阶段,故常借助绘图仪上绘出的压缩图(图7)来帮助判断,压缩图中直线段后出现变形增长较快的非线性小段时,表示材料到达屈服。继续加载,试件塑性变形迅速增长,横载面积增大,承载能力也随之增大,P-△L曲线呈向上翘起的曲线形式,试件最后被压成鼓形而不断裂。

将试件两端面涂以润滑油,然后准确地放在试验机球形支承垫板中心处,开机,缓慢均匀加载,注意观察测力指针的转动,当指针出现短暂停留,表示达到屈服载荷PS,但是这时并不象拉伸那样有明显的屈服阶段,故常借助绘图仪上绘出的压缩图(图7)来帮助判断,压缩图中直线段后出现变形增长较快的非线性小段时,表示材料到达屈服。继续加载,试件塑性变形迅速增长,横载面积增大,承载能力也随之增大,P-△L曲线呈向上翘起的曲线形式,试件最后被压成鼓形而不断裂。

6、铸铁压缩实验

铸铁压缩时没有屈服现象,变形较小(图8),达到最大载荷Pb时突然破裂,断口与轴线约成45°。

低碳钢和铸铁的拉伸、压缩实验报告

一、拉伸实验

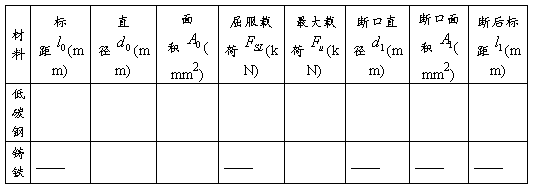

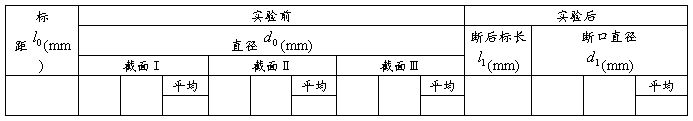

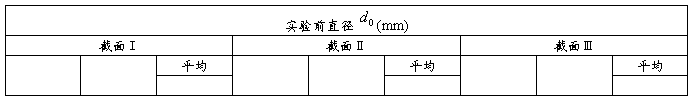

1、试件尺寸记录表

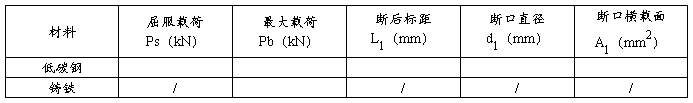

2、实验数据记录表

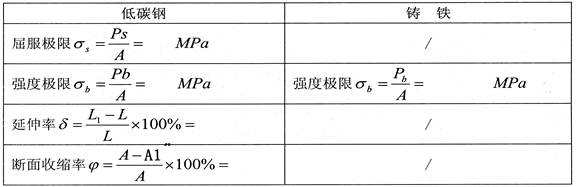

3、实验资料整理结果

3、实验资料整理结果

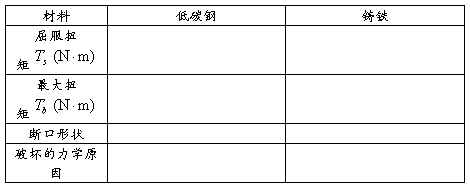

二、压缩实验

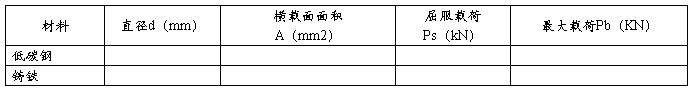

1、实验数据记录表

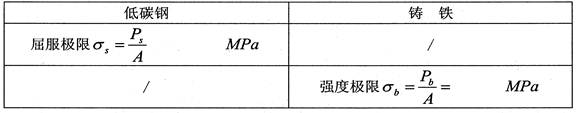

2、实验资料整理结果

2、实验资料整理结果

三、思考题

1、 低碳钢的P-△L曲线的初始加载阶段为何不为直线?

2、 低碳钢拉伸实验测出σs和σb是不是试件在屈服和断裂时的真实应力?为什么?

3、 试分别比较低碳钢和铸铁在拉伸和压缩时的力学性能。

4、 铸铁在拉伸和压缩时所表现的力学性能有何不同?破坏断口有何不同?为什么?

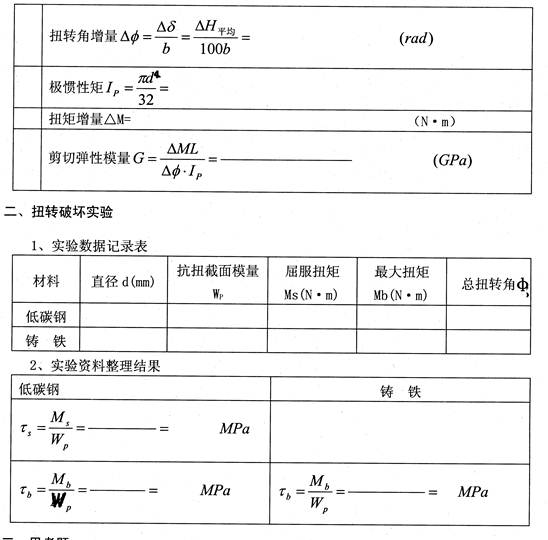

实验三 圆轴扭转实验

一、实验目的

1、 在比例极限内验证扭转虎克定律,测定低碳钢的剪切弹性模量G。

2、 观察低碳钢的扭转破坏现象,并测定其剪切屈服极限τ。和剪切强度极限τb。

3、 观察铸铁的钮转破坏现象,并测定其剪切强度极限τb。

二、实验设备

1、 游标卡尺

2、 扭转测G仪

1、左横杆 2、左悬臂杆 3、固定支座

4、试 样 5、百 分 表 6、右 横 杆

7、右悬臂杆 8、右转动支座 9、力臂 10、砝码

技术规格

1、试样:直径d=10mm

标距:Le=60-150mm可调

材料:A3钢

2、力臂:长度a=200mm

产生最大的扭矩T=4N·m

3、百分表:触点离试样曲线距离b=100mm

放大倍数K=100/格/mm

4、法码:4块,每块重5N;砝码托作初载荷,To=0.26N·m,扭矩增量△T=1N△m

5、自重(不包括砝码):3kg

6、外形尺寸:264×250×250mm3

7、精度:误差<5%

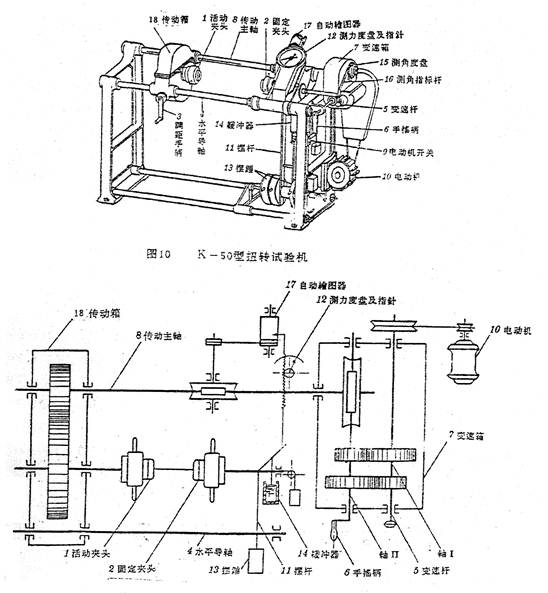

3、K-50型扭转试验机

这种试验机由加载、测力、测扭转角和自动绘图四部分构成。试验机的外形见图10,其传动系统如图11所示。

图11 K-50型扭转型试验机传动系统

在剪切比例极限内,扭矩M和扭转角φ间保持正比关系,其公式为

式中IP为圆载面的极惯性矩,L为标距。现测E实验相同,采用等量加载法逐级加载,如每次增加相等的扭矩△M,扭转角的增量△φ基本相等,这就验证了扭转虎克定律。根据测得的各级扭转角度△φ,则由上式可算出剪切弹性模量:

2、低碳钢扭转时力学性能的测定

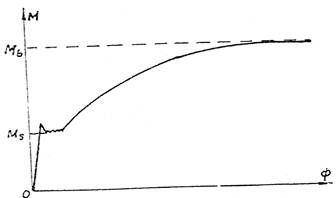

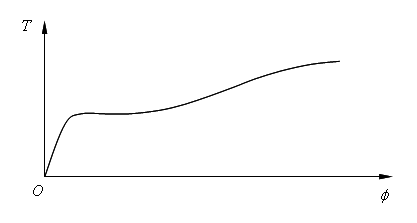

试件受扭转时,试验机可自动绘出扭矩和扭转角的关系曲线M-φ曲线。图12所示为低碳钢的扭转图。

图12 低碳钢扭转图

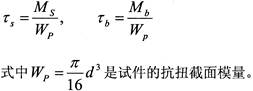

在试件受扭的初始阶段,扭矩M与扭转角φ成正比关系,即M-φ图的直线部分。当材料进入屈服阶段时,扭矩M突然下降,测力指针几乎不动或摆动,指针摆动的最小值即为屈服扭矩Ms。随后,材料进入强化阶段,变形增加,扭矩随之增加,直到试件破坏。因扭转时试件无颈缩现象,所以M-φ曲线一直上升而无下降,试件破坏时的扭矩即为最大扭矩Mb。根据国家标准GB10128-88规定;扭转屈服极限τs及扭转条件强度极限τb分别为

(1)加载部分

试件装夹于活动夹头1和固定夹头2之间,两夹头间的距离可通过调距手柄3调整。

手摇加载:转动手摇柄6,带动变速箱7中的蜗轮蜗杆转动,经传动轴8传动箱18驱动活动夹1旋转,使试件受扭。

电动加载:取下手摇柄6,按下电动机开关9,起动电机10,经变速箱7中的齿轮、蜗轮蜗杆以及传动主轴8传递,试件便获得快速加载。

(2)测力部分

固定夹头2与摆杆11安装在同一轴上,当试件受扭时,扭矩通过固定夹头使摆杆11抬起,摆锤13的重力矩与试件所受的扭矩始终保持平衡,因此摆锤力矩就是试件所受之扭矩。摆杆11抬起时推动测力度盘12下面的齿条,从而使测力指针转动,指示出试件所受扭矩的大小。

更换摆锤的重量可得到测力度盘的三种量程,0~100N·m、0~200 N·m、0~500 N·m。

(3)测扭转角

传动主轴8除带动活动夹头1转动外,还带动另一端的测角度盘15转动,度盘上的刻度便指示出试件扭转角的大小。度盘量小刻度为1°,因此只适用于测量大变形。测量度盘上还附有一个计数器,可以指示出试件扭转的总圈数。

(4)自动绘图

自动绘图器17的笔夹由推动测力指针的齿条带动,而绘图圆筒则与传动主轴8联动,因此能自动绘出M-φ曲线,纵坐标为扭矩M,横坐标为扭转角φ。

三、试件

圆轴承受扭矩时,材料处于纯剪应力状态,因此常用扭转试验来测定不同材料在纯剪作用下的力学性能。

国家标准《金属室温扭转试验方法》GB10128-88规定,扭转试件可采用圆形截面,也可采用薄壁管,并且推荐,对于圆形截面试件,采用直径d=10mm,标距L=50mm或L=100mm,本试验采用圆形截面试件。

四、实验原理

1、测定低碳钢的剪切弹性模量G

低碳钢试件的破坏断面与轴线垂直,断口平齐,有回旋状塑性变形痕迹,这表征试件破坏是在剪应力作用下引起切断的结果。

2、铸铁扭转时力学性能的测定

铸铁的扭转曲线如图13所示,从开始受扭至破坏,变形很小,M-φ曲线上近似为一直线,试件破坏时扭矩为Mb,则扭转强度极限。

铸铁的扭转曲线如图13所示,从开始受扭至破坏,变形很小,M-φ曲线上近似为一直线,试件破坏时扭矩为Mb,则扭转强度极限。

铸铁试件的破坏断面与轴线成45°螺旋面,断面呈晶料状,这是在正应力作用下形成的脆性断口。

五、实验步骤

1、桌面目视基本水平,把仪器放到桌上(先不要加砝码托及砝码)。

2、调整两悬壁杆的位置大致达到选定标距。固定左悬臂杆,再固定右悬臂杆,调整右横杆,使百分表触头距试样轴线距离b=100mm,并使表针予先转过10格以上。Bb值可不调,而按实际测值计算。

3、用游标卡尺准确测量标距,作为实际计算用。

4、挂上砝码托,记下百分表的初读数。

5、分4次加砝码,每加一块,记录一次表的读数。加砝码时要缓慢放手。

6、卸装砝码。测G实验结束。

7、开始扭转破坏实验。选择合适的测力盘,并配置相应的摆锤。调整测力指针,对准零点。

8、将试件装入试验机夹头内。

9、用手摇缓慢加载,逐级增加载荷,直到低碳钢屈服极限,记下屈服极限值。

10、根据低碳钢的剪切强度极限τb,估计最大扭矩Mb,选择合适的测力度盘。调整好自动绘图器,将测角度盘调零。手摇缓慢加载,注意观察测力指针的转动情况下,当指针停顿或后退时记下主动指针摆动的最小值即为Ms。经过屈服阶段后,可用电动快速加载直到剪断为止,停机,记下从动指针所指数值即为Mb,同时记下总扭转角φ的数值。

11、安装铸铁试件,手摇缓慢加载至试件断裂,记录最大扭矩Mb和总扭转角φ。

六、注意事项

1、 电动加载时,要先取下手摇柄。

2、 试件要夹紧,以防开车后打滑。

3、 试验过程中不得触动摆锤。

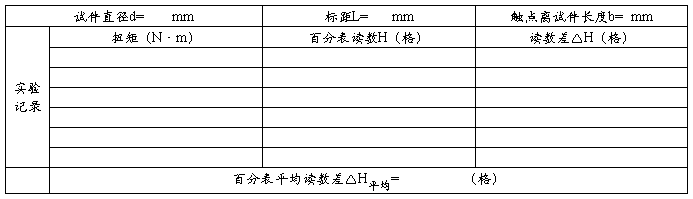

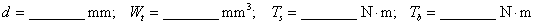

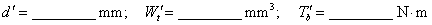

圆轴扭转实验报告

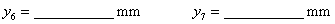

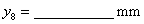

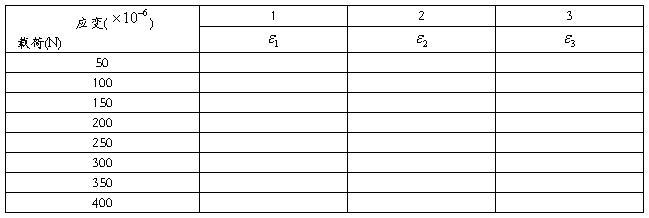

一、低碳钢剪切弹性模量G的测定

三、思考题

1、 低碳钢和铸铁试件的扭转破坏断口有何不同?试分析其原因。

2、 低碳钢的拉伸屈服极限和剪切屈服极限有什么关系?

3、 试根据铸铁试件扭转断口,判断扭矩M的方向。

第二篇:工程力学实验报告

工程力学实验报告

专业:

班级:

学号:

姓名:

江苏科技大学张家港校区

船建学院力学教研室

实验一 拉伸实验报告

同组成员 成绩

一、实验目的

二、实验设备

三、实验原理

1.圆截面试件:长试件 或短试件

或短试件

2.低碳钢拉伸试验经过 个阶段,请在图中标出各特征点数据:

3.写出各阶段的特点:

(1) 阶段:

(2) 阶段:

(3) 阶段:

(4) 阶段:

4.绘制铸铁拉伸曲线并标出主要数据:

四、实验数据记录

五、实验数据处理与计算

1.低碳钢:

2.铸铁:

六、思考题

1.试比较低碳钢和铸铁的拉伸机械性能。

答:

2.试就金属的两种基本破坏形式说明破坏的原因。

答:

原始数据记录

一、 低碳钢

1.试件尺寸:

2.载荷:

二、铸铁

1.试件尺寸:

2.载荷:

审核:

实验二 扭转实验报告

同组成员 成绩

一、实验目的

二、实验设备

三、实验原理

1.低碳钢扭转实验经过 个阶段,并在 曲线上标注各特征点数据:

曲线上标注各特征点数据:

2.画出低碳钢在屈服极限过程中的横截面上切应力的分布过程:

(1) (2) (3)

3.推导低碳钢屈服强度的计算公式 。

。

4.画出铸铁试件受扭转时 曲线:

曲线:

四、实验数据记录及计算

1.测低碳钢的强度:

2.测铸铁的强度:

五、思考题

1.根据低碳钢和铸铁的拉伸,压缩和扭转三种实验结果,分析总结材料的机械性质。

答:

2.利用所做的拉、扭实验结果说明低碳钢拉伸屈服极限和剪切屈服极限有何关系。

答:

原始数据记录

一、试件尺寸:

二、载荷及断口:

审核:

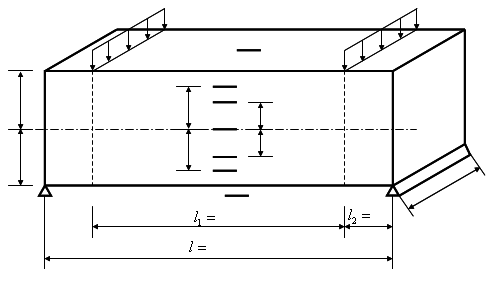

实验三 纯弯曲实验报告

同组成员 成绩

一、实验目的

二、实验设备

三、实验原理

1.矩形梁的受力及电阻应变片的分布情况(在图中标明梁的相关尺寸、应变片的编号及其离中性层的距离)。

2.电桥的连接方式(画出示意图)。

3.理论公式:

4.实测公式:

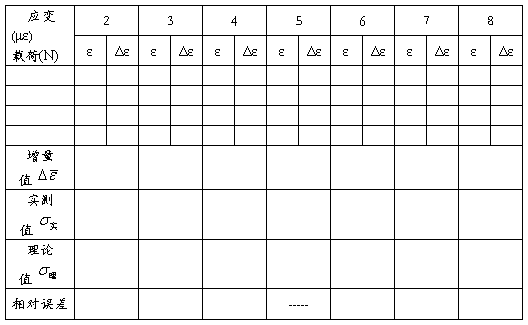

四、实验测试数据

1.已知:

2.实验记录及计算结果:

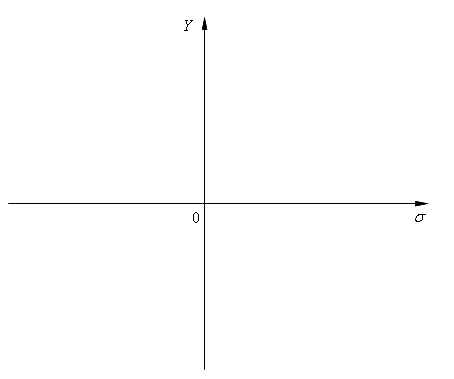

五、画出 理论曲线和实测曲线,并进行比较。

理论曲线和实测曲线,并进行比较。

六、思考题

1.试分析造成实验误差的原因。

答:

2.采用多点公共温度补偿方法有何优缺点。

答:

原始数据记录

一、矩形梁参数

梁 宽 梁 高

梁 高

力与支座间距离 弹性模量

弹性模量

二、测点位置(离中性层距离):

三、测试数据

审核:

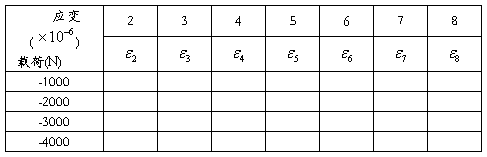

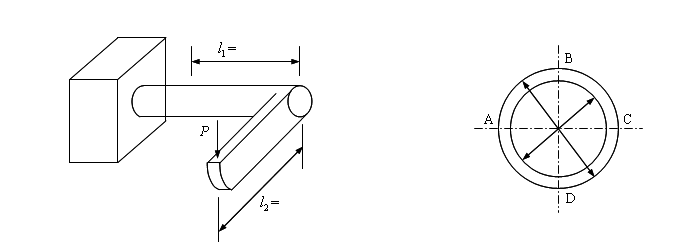

实验四 弯扭组合实验报告

同组成员 成绩

一、实验目的

二、实验设备

三、实验原理

1.实验装置简图(标注相关尺寸)。

2.测点B应变花示意图(标明各应变片的编号)及应力状态。

3.理论公式:

4.实测公式:

四、实验测试数据

1.已知:Ⅰ-Ⅰ截面  扇壁长

扇壁长

2.实验记录及计算结果:

五、思考题

1.本次实验误差是由哪些原因造成的?

原始数据记录

一、薄壁圆管参数

外 径  内 径

内 径

弹性模量 泊松比

泊松比

Ⅰ-Ⅰ截面 扇壁长

扇壁长

二、测试数据

审核:

-

工程力学 实验力学 实验报告

实验一金属试件打磨以及贴片和焊线实验目的1掌握金属试件打磨方法2初步掌握电阻应变片的粘贴技术3初步掌握焊接和检查实验设备和器材1电…

-

南理工实验力学实验报告

一实验一材料循环应力应变曲线的探究实验目的通过对材料进行循环加载并利用所获取数据绘出材料的循环应力应变曲线认识与分析材料的循环特性…

-

实验力学实验报告

纯弯曲梁正应力电测实验一实验目的1电测法测定纯弯曲梁正应力分布规律2验证纯弯曲梁正应力计算公式3计算弹性模量E二实验装置与仪器1纯…

-

材料力学实验报告答案

材料力学实验报告评分标准拉伸实验报告一、实验目的(1分)1.测定低碳钢的强度指标(s、b)和塑性指标(、)。2.测定铸铁的强度极限…

-

材料力学实验报告

实验一拉伸实验一实验目的1测定低碳钢Q235的屈服点s强度极限b延伸率断面收缩率2测定铸铁的强度极限b3观察低碳钢拉伸过程中的各种…

-

工程力学开放性实验报告

工程力学开放性实验报告学院机械工程学院专业机械设计制造及其自动化班级9131011403学号913101140331姓名王凯指导老…

-

工程力学实验报告

工程力学实验报告自动化12级实验班11金属材料的拉伸实验一试验目的1测定低碳钢Q235钢的强度性能指标上屈服强度ReH下屈服强度R…

-

1. 万能试验机测量材料的拉伸力学性能实验报告

深圳大学实验报告课程名称实验项目名称学院专业指导教师报告人姓名姓名姓名学号班级姓名班级姓名班级实验时间实验报告提交时间教务处制一实…

-

《工程力学II》拉伸与压缩实验指导书

工程力学II拉伸与压缩实验指导书1拉伸实验指导书1概述常温静载作用下的轴向拉伸实验是测量材料力学性能中最基本应用最广泛的实验通过拉…

-

工程力学拉伸实验报告

试验目的1测定低碳钢塑性材料的弹性摸量E屈服极限s等机械性能2测定灰铸铁脆性材料的强度极限b3了解塑性材料和脆性材料压缩时的力学性…

-

工程热力学上机实验报告

工程热力学上机实验报告姓名专业能源与动力学号朗肯循环对蒸汽动力循环的基本循环朗肯循环其工作原理是从锅炉出来的高温T1高压p1的过热…