锂离子电池产业技术报告

锂电产业技术报告

第一章 国际锂电池产业技术前沿

一、全球锂电池产业发展情况分析

锂电池自19xx年由索尼公司产业化以来,全球锂电池市场基本由日本独霸天下。本世纪初叶,日本锂电池产量约占世界总产量的95%以上。近年来,随着中国和韩国的迅速崛起,日本一支独秀的格局被逐渐打破,日本锂电池的市场分额已下跌到现在的45%以下,全球锂电池产业形成了中、日、韩、台四分天下的格局。

20xx年,日本锂电池仍然占据国际市场份额首位,约为42%;中国大陆锂电池约占38%,其余20%的国际市场由韩国和台湾分享。日本各电子公司依旧是最大的全球锂电池供应商,如索尼(Sony)、三洋(Sanyo)和松下(Matsushita)等,但中国企业已经迎头赶上,如比亚迪和天津力神在全球竞争中也已居于前列。虽然我国已是仅次于日本的锂电池生产大国,但并不是强国,在全球锂电池产业链中仍处于中低端。目前,国内锂电池行业的生产企业规模小、技术含量低、产品相对单一,能够提供生产锂电池系列产品的综合型企业少,市场竞争主要集中于中低端市场。高端产品之间的竞争主要集中在国内仅有的几家企业与国外产品之间。

二、日本、韩国、台湾、美国、德国等锂电池产业分析

1、日本锂离子电池市场

1.1 东芝日本建锂离子电池工厂

20xx年12月,在全球经济下滑,企业纷纷收缩投资之时,日本东芝公司却宣布将投资300亿日元新建一家锂离子电池工厂,其生产能力将因此提高到原来的70倍。东芝的新厂将建在柏崎市,计划20xx年开工建设,20xx年秋天投产。据悉,新工厂将主要生产由东芝自主开发的“SCiB”新型锂离子电池。这种电池比普通锂电池的安全性能更高,并可以在很短时间比如5分钟内完成充电。该电池有可能用于电动汽车和笔记本电脑等产品。东芝将争取到20xx年使电池月产量达到1000万只、月产值达到2000亿日元。

随着世界经济下滑,全球半导体产业陷入萧条,加上激烈的价格竞争,东芝主要业务之一半导体的盈利急剧恶化。东芝毫不犹豫地减产半导体,大举进军电池产业,是看好产业机械和电动汽车的电池需求将持续扩大。

1.2 日本三洋电机将批量生产车用锂离子电池

20xx年6月,三洋电机宣布向大众集团供应混合动力车用锂离子充电电池系统,同时它表示将进一步推动插电式混合动力汽车所用的锂离子充电电池的开发,预计将从20xx年起开始量产。

随着市场情况的变化,混合动力汽车已经成为全球所有汽车制造商关心的话题。能够生产这些电池的厂家都会立即成为市场追逐的焦点。之前,丰田宣布与松下电器成立此类电池的合资工厂。

1.3 日本英耐时与德国大陆集团合作生产车载锂离子电池

20xx年6月,著名汽车部件厂商德国大陆集团宣布,向开发车载锂离子电池的风险企业英耐时出资16%。双方将联手开发和生产德国戴姆勒将于20xx年上市的混合动力车使用的电池。预计,围绕环保型汽车用电池业务,欧美日知名汽车厂商与电子厂商合纵连横的情况越来越多。

1.4 日本三菱化学增加锂离子充电电池材料生产能力

三菱化学将预定分别在三重县和香川县,增加锂离子充电电池材料电解液和负极材料生产设备。前者20xx年1月,后者20xx年9月开始投产。

三菱化学为应对锂离子电池近年来迅速增长的需求,曾于20xx年3月宣布增加正极材料生产设备。同年11月开始销售与三菱树脂共同开发的电池隔膜。此次,又进一步决定增产电解液和负极材料,从而建成增产体制。通过增加设备,电解液的年产能将由目前的6000t增至8500t,负极材料年产能将由3000t增至5000t。

2、韩国锂离子电池市场

韩国锂离子电池的商业化制造开始于19xx年后期,尽管起步较晚,但是借助于韩国在消费和移动电子领域的产业优势,以三星SDI、LG化学等公司为代表的韩国锂离子电池产业发展迅速。20xx年韩国锂离子电池产量仅有1400万只,只占全球市场的2.5%。之后经历了一个快速发展的阶段。20xx年,韩国政府就成立了一个由来自62家行业、学术和研究机构的800名代表组成的任务组,开发二次电池技术并部署基础生产设施。20xx年,全球市场份额达到18%。近年来,随着中国大陆锂电池产业的崛起,韩国企业的市场份额略有下降。

三星SDI、LG化学、SKC是韩国三大锂离子电池制造商,在聚合物锂离子电池领域,具有较强的研发能力。此外,在韩国具有影响的锂离子电池生产企业还包括Saehan Enetech、Kokam Engineering和E-Square等。

2.1 美国Ener1公司收购韩国领先的锂离子电池生产商

20xx年10月,Ener1宣布,该公司已同意从韩国领先的锂离子电池生产商之一Enertech International收购83%的股票。正值全球汽车制造商准备推出新一代混合动力电动车之际,此次收购预计将提高并扩大Ener1产能。

Enertech是仅有的几家专门生产棱柱形电池的公司之一,Ener1认为这些电池比更为常见的圆柱形电池更能提供有效性能和生产优势。该公司每年生产的电

池能够为15000辆电动汽车供电。

2.2 韩国SK进军车用锂离子电池市场

20xx年,韩国SK公司尝试向市场推出混合动力车用锂离子电池。最初的生产规模为每年1~2万套。每套可使用数十个单元的锂离子电池,计划20xx年提高到每年10万套。SK公司认为20xx年前后混合动力车对锂离子电池的需求将会逐步提高,准备在此之前进行试生产,以促使汽车厂商采用。据称,使用样品的混合动力车现已开始行驶试验。SK公司拟根据混合动力车的种类,改变电池中所用的单元数量。该系统容量为2.5~2.7kWh,最大功率为85~86kW。据称,单位重量的能量密度为62Wh/kg,峰值时的功率密度达到了2100W/kg。

3、台湾锂离子电池市场

受益于发达的电子制造产业,台湾在锂电池的发展上较具优势,尤其是在制造技术水准与产品品质上,已不亚于居全球电池产业领先地位的日本。20xx年,台湾厂商在全球的占有率约为6%。

但是目前台湾锂电池产业也面临一些问题,自主研发能力较低,技术上更多依赖于美、日。此外由于生产成本比较高,发展前景并不乐观。不过由于锂电池模块为电子产品的关键零组件之一,而且目前台湾为笔记本电脑的重要生产地(约占全球56%),因此台湾电池模块厂商正蓬勃发展中。

4、亚洲各国锂电池产业竞争力一览表

表1 锂电池产业竞争力一览表

项目 整体制造成本 研发能力 资金能力 政府配合程度 未来潜力

日本 5 10 8 10 8

中国台湾

8 8 10 9 9

中国大陆 10 8 7 10 10

韩国 6 9 7 10 8

注解:10表示最具竞争力,1代表最不具竞争力

5、美国锂离子电池市场

目前,美国和日本共同居于锂离子电池的研发的领导地位。从50年代开始美国已开始开发锂电池,目前已经成为世界上锂电池产品品种最多的国家之一。60年代以前美国锂电池的主要应用市场是工业和民用领域。在70年代以后的冷战期间,因美、苏两个超级大国加强军备竞赛形势的需要,故美国锂电池的主要市场是军事应用。从90年代初开始,随着美、苏两国军备竞赛减弱,美国锂电池应用方向又开始逐渐转向工业和民用领域。

19xx年,美国通用汽车公司、福特汽车公司和克莱斯勒汽车公司共同协议,成立了“先进电池联合体”(USABC),共同研究开发新一代电动汽车所需要的高能电池。19xx年10月USABC与美国能源部签订协议,在1991~19xx年4年间投资2.26亿美元来资助电动汽车用高能电池的研究。19xx年10月美国电力研究院也参加了先进电池联合体来参与高能电池与电动汽车的开发,主要有镍-氢、钠-硫、锂聚合物和锂离子等高能电池。其中镍-氢、锂聚合物和锂离子电池已经投入商业化生产。美国通用汽车公司还在底特律建成纯电动汽车电动轿车总装线,每天生产10辆电动轿车。

值得注意的是,目前最具应用前景的动力锂离子电池正极材料-磷酸锂铁专利技术掌握在美国A123等几家公司手中。近年来,面对来自亚洲的强势竞争,小规模、分散的美国电池产业很难长久生存,到制造业成本相对低廉的发展中国家合作建厂将是促进美国电池产业进一步发展的战略。任何国家都明白,谁能制造电池,谁将来就有可能制造电池驱动的汽车。

6、德国锂离子电池市场

与德国汽车产业雄冠全球的汽车产业相比,德国锂电池发展蹒跚落后。20xx年,德国联邦议会批准了总额为5亿欧元的电动汽车研发计划预算,资助锂电池的研发工作,包括奔驰公司在内的三家研究伙伴计划在20xx年实现锂电池的产业化生产,这将为德国汽车工业开辟新的业务领域。德国政府的目标是推动实现新型汽车驱动能源技术的市场化,重点是保证德国在电动汽车领域的研发和市场

领域的领先地位。

第二章 中国锂电池产业技术前沿分析

一、中国锂电池产业发展现状

锂离子电池具有极高性能优势,是未来动力蓄电池发展的主流方向。目前常用的可充电电池包括铅酸电池、镍镉电池、镍氢电池以及锂离子电池。相对铅酸以及镍氢和镉镍电池而言,锂离子电池的历史很短。锂离子电池被称为性能最为优越的可充电电池。随着手机、笔记本电脑、数码相机、MP3、MP4、蓝牙、PDA和便携摄像机等的消费和便携式电子产品的持续走强,锂离子电池的市场需求一直保持相当高的增长速度,市场对于锂离子电池的巨大需求也引导锂离子电池行业的继续走强,也使锂离子电池在电动汽车方面的应用成为可能。

1、锂电池的特点

(1) 单体电池工作电压高达3.7V,是镍镉电池和镍氢电池的3倍,铅酸电池的近2倍。

(2) 重量轻,比能量大,高达150Wh/Kg,是镍氢电池的2倍,铅酸电池的4倍, 因此重量是相同能量的铅酸电池的三分之一到四分之一。

(3) 体积小,高达400Wh/L,体积是铅酸电池的二分之一到三分之一。提供了更合理的结构和更美观的外形的设计条件、设计空间和可能性。

(4) 循环寿命长,循环次数可达1000次。以容量保持60%计,电池组100%充放电循环次数可以达到600次以上,使用年限可达3~5年,寿命约为铅酸电池的两到三倍。

(5) 自放电率低,每月不到5%。

(6) 允许工作温度范围宽,低温性能好,锂离子电池可在-20℃~+55℃之间工作。

(7) 无记忆效应,所以每次充电前不必像镍镉电池、镍氢电池一样需要放电,可以随时随地的进行充电。电池充放电深度,对电池的寿命影响不大,可以全充全放。

(8) 无污染,锂电池中不存在有毒物质,因此被称为“绿色电池”,而铅酸电池和镉镍电池由于存在有害物质铅和镉,环境污染问题严重。

2、国内产业发展现状

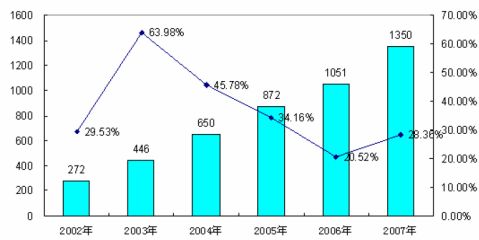

20xx年,中国锂离子电池市场约占全球市场的30%。我国锂离子电池的产量从20xx年开始快速增长,20xx年全年产量超过13.5亿只,比20xx年增长28.36%以上,出口量为12.14亿只,出口金额23.78亿美元。近几年来中国的一批锂离子电池生产企业已发展成为全球电池行业注目的骨干企业,加上Sony等国外企业迁入无锡等地,中国锂离子电池的生产规模还将逐年扩大。在锂离子电池的产业化方面,中国也已走在世界的前列。图1是2002~2007中国锂离子电池产量及其增长趋势图。

图1 2002~2007中国锂离子电池产量及其增长趋势 (单位:百万只,%)

3、锂离子动力电池产业

3.1 锂离子动力电池特点

动力电池一般指具有较高的容量和输出功率能力,可用作电动车辆驱动电源的二次电池。一般情况下,混合动力汽车车用动力电池进行的是频率次数多的充放电循环。在充放电过程中,电压、电流都有较大的变化。针对这种使用特点,混合动力汽车对动力电池以下特别要求:

(1) 大功率充放电能力:质量比功率和体积比功率是衡量蓄电池快速充放电能力的指标,相对于比能量要求,混合动力汽车对比功率要求更高。

(2) 充放电效率:动力电池中能量的循环必须经过充电-放电-充电的循环,高的充放电效率对保证整车效率具有至关重要的作用。

(3) 相对稳定性:动力电池应当在快速充放电条件下保持性能的相对稳定,使其在动力系统使用条件下能达到足够的充放电循环次数。

表2 美国能源部设定的混合电动汽车电池的技术指标

工作 模式

脉冲 放电 功率

最高 充电 功率

可用能量 (kWh)

最低 循环 效率 (%)

- 30℃下低温发动功率 (kW)

功率 辅助 双模式

45 (12s)

35 (10s)

1.5 (6kW 恒功率)

循环 寿命 (次)

保存 寿命 (a)

最大 质量 (kg) 40

最大 体积 (L)

工作电压(V) 最大自放电速

温度区间 (℃) 工

存活

最大 Umax

最小 Umin

度

(kW) (kW)

(Wh·d–1) 作

25 (18s)

30 (2s)

0.3 (C/1)

90 5 300 000 (7.5 kWh)

15

32

< 440 >0.55 50

Umax

-30~52

-46~66

88 4 3750 (22.5 kWh)

15 100 75

(高 <165 mm)

< 440 > 0.5

Umax

50 -30~52

-30~52

3.2 锂离子动力电池类型

动力电池主要有铅酸电池、镍镉电池、镍氢电池、锂离子电池等几类。从实际应用中看,混合动力汽车车用动力电池技术质量的高低主要取决于以下几个指标:(1) 质量比功(W/kg);(2) 质量比能量 (Wh/kg);(3) 循环次数;(4) 成本。

表3 动力电池性能比较

电池型号 铅酸电池 镍镉电池 镍氢电池 锂离子电池

质量比能量 (Wh/kg)

33 45 40-60 100

质量比功率 (W/kg)

130 >500 550-1350 >1300

循环次数 (次) 400-500 500 >1000 >1000

3.4 锂离子动力电池特点

动力电池在新能源汽车领域具有重大战略意义,可谓当前阶段的焦点技术。

表4 国内四种锂动力电池实用性比较

种类 钴酸锂 (LiCoO2)

实用性

实际使用容量只有其理论容量的二分之一,即使用LiCoO2作为正极材料的锂离子电池在正常充电结束后(即充电至截止电压4.2V左右),LiCoO2正极材料中的Li+将还有剩余。可用以下的简式表示:LiCoO2→0.5Li+Li0.5CoO2 (正常充电结束)。

镍钴锰酸锂 (LiCoxNiyMnzO2)

LiCoxNiyMnzO2和LiCoO2一样,为保证其循环性,实际的使用容量也远低于其理论容量,在充电电压过高的情况下,存在内部短路的安全隐患。

锰酸锂 (LiMn2O4)

电池在正常充电结束后,所有的Li+都已经从正极嵌入了负极。反应式可写作:LiMn2O4→Li+2MnO2。此时,即使电池进入了过充状态,正极材料已没有Li+可以脱嵌,因此而完全避免了金属锂的析出。进而减少了电池内部短路的隐患,增强了安全性。

磷酸铁锂

LiFePO4不是主流的正极材料,目前材料本身的看来,LiFePO4目前

(LiFePO4)

备注 还不能兼顾大电流放电和低温性能的同时满足轻便小巧的要求。 LiCoO2是极不适合用在动力型锂离子电池领域的;LiMn2O4和

LiFePO4为正极材料的锂电池的安全性是国内外公认的。

3.5 锂离子动力电池产业发展现状

我国大容量动力锂电池的单体电池,已经具备了推广应用的条件。产业化建设取得显著成果。从电池单体考量,规模化生产和规模化应用的条件已经基本成熟。

新型动力锂电池的产业发展,不仅应研究和持续发展电池本身的关键技术、关键材料和电池产品,而且必须研究与其相适应的应用技术和设备。

当前动力锂电池产业发展急需解决的问题是:

(1) 技术范畴:加快新型动力锂电池成组应用技术和设备研究,主要是新兴动力锂电池模块和总成集成关键技术、关键零部件和产品研究。目前已经具有基本成熟的技术储备,只要纳入国家规划体系,产业化有望在一两年内取得实质进展。

(2) 产业化建设:急需解决的是标准化体系和市场化的产品和技术保障体系建设。除节能与新能源汽车科研项目中完成了几个电动汽车用动力电池标准外,动力锂电池和系统集成标准仍处于空白状态。

上述问题已经成为制约产品发展的主要问题:能否迅速改变上述局面,是能否顺利进入产业化建设和推广应用的历史新阶段,是推动新型动力锂电池产业持续、健康、快速发展的关键。解决上述问题的有效途径就是在政府指导和有效支持下,依靠行业的智慧和力量。

二、锂电池正极材料现状及发展

锂离子电池的性能主要取决于所用电池内部材料的结构和性能。正极材料的开发已经成为制约锂离子电池性能进一步提高、价格进一步降低的重要因素。在目前的商业化生产的锂离子电池中,正极材料的成本大约占整个电池成本的40%左右,正极材料价格的降低直接决定着锂离子电池价格的降低。

衡量锂离子电池正极材料的好坏,大致可以从以下几个方面进行评估:

(1) 正极材料应有较高的氧化还原电位,从而使电池有较高的输出电压。

(2) 锂离子能够在正极材料中大量的可逆地嵌入和脱嵌,以使电池有高的容量。

(3) 在锂离子嵌入/脱嵌过程中,正极材料的结构应尽可能不发生变化或小发生变化,以保证电池良好的循环性能。

(4) 正极的氧化还原电位在锂离子的嵌入/脱嵌过程中变化应尽可能小,使电池的电压不会发生显著变化,以保证电池平稳地充电和放电。

(5) 正极材料应有较高的电导率,能使电池大电流充电和放电。

(6) 正极不与电解质等发生化学反应。

(7) 锂离子在电极材料中应有较大的扩散系数,便于电池快速充电和放电。

(8) 价格便宜,对环境无污染。

锂离子电池正极材料一般都是锂的氧化物。研究得比较多的有LiCoO2、

LiNiO2、LiMn2O4、LiFePO4和钒的氧化物等。

1、LiCoO2

在目前商业化的锂离子电池中基本上选用层状结构的LiCoO2作为正极材

料。其理论容量为274mAh/g,实际容量为140mAh/g左右,也有报道实际容量已达155mAh/g。

1.1 优点

工作电压较高(平均工作电压为3.7V);充放电电压平稳;适合大电流充放电;比能量高;循环性能好;电导率高;生产工艺简单;容易制备等。

1.2 缺点

随着循环次数的增多电池容量衰减较大;价格昂贵;抗过充电性较差;循环性能有待进一步提高。

1.3 研究现状

为了克服LiCoO2存在的缺点,人们采用掺杂包覆的方式来提高其容量,改

善其循环性能,提高结构的稳定性。

中科院王兆翔等对LiCoO2包覆了3~5nm薄层Al2O3或MgO后,可以把充电电压提高到4.2V以上,使多达0.8mol的Li+参与充放电反应,提高了其抗过充性能,并使其循环性能得到很好的改善。

哈尔滨工业大学宋振业等采用共沉淀法制备包覆了LiNi0.78Co0.22Zn0.02O2的LiCoO2正极材料,首次放电比容量为204.58mAh/g,200次循环后比容量仍为197. 06mAh/g,容量保持率在96. 0%以上,具有很好的循环性能。

LiCoO2最早实现商业化应用,技术发展至今已经很成熟,并已广泛应用在小型低功率的便携式电子产品上,如手机、笔记本电脑和数码电子产品等。由于终端消费品过去需求增长迅速,导致LiCoO2价格一度暴涨,最高上攀至60万/吨,受金融危机影响最低回落到20万/吨,现在略有回升,毛利始终在10%以上。由于终端消费品需求是刚性的,且还有一定比例的增长,因此LiCoO2市场前景依然乐观。

2、LiNiO2

用于锂离子电池正极材料的LiNiO2具有与LiCoO2类似的层状结构,曾经被人们认为是最有前途的锂离子二次电池正极材料。其理论容量为274mAh/g,实际容量已达190mAh/g~210mAh/g。工作电压范围为2.5~4.2V。

2.1 优点

自放电率低;无污染;与多种电解质有着良好的相容性;与LiCoO2相比价格便宜。

2.2 缺点

制备条件非常苛刻,给商业化生产带来相当大的困难;热稳定性差,在同等条件下与LiCoO2和LiMn2O4正极材料相比,热分解温度最低(200℃左右),且放热量最多,这对电池带来很大的安全隐患;耐过充性能差;在充放电过程中容易发生结构变化,使电池的循环性能变差;储存时有副反应发生,放电电压较低。

这些缺点使得LiNiO2一直只处于实验研究阶段,未能取代LiCoO2实现产业化应用。因此,LiNiO2作为锂离子电池的正极材料还有一段相当的路要走。

2.3 研究现状

为克服这些缺点,研究人员进行了合成工艺改进、掺杂离子等研究,在提高材料的稳定性方面取得了较好的效果。

3、LiMn2O4

用于锂离子电池正极材料的LiMn2O4具有尖晶石结构,曾被认为是动力电池正极材料的最佳选择,备受人们关注,目前在锂离子电池中已得到小规模应用。其理论容量为148mAh/g,实际容量为90~120mAh/g,工作电压范围为3~4V。

3.1 优点

锰资源丰富;价格便宜;安全性高;比较容易制备;稳定性好;耐过充电;价格低;环保无毒以及大电流充放电性能好;相对前两种材料有着良好的抗过充性能和安全性能的优势。

3.2 缺点

理论容量不高;材料在电解质中会缓慢溶解,即与电解质的相容性不太好;在深度充放电的过程中,材料容易发生晶格崎变,造成电池容量迅速衰减,特别是在较高温度下使用时更是如此。

3.3 研究现状

为了克服以上缺点,近年新发展起来了一种层状结构的三价锰氧化物LiMnO2。该正极材料的理论容量为286mAh/g,实际容量为已达200mAh/g左右,工作电压范围为3~4.5V。

4、LiFePO4

该材料具有橄榄石晶体结构,是近年来研究的热门锂离子电池正极材料之

一。其理论容量为170mAh/g,在没有掺杂改性时其实际容量已高达110mAh/g。通过对LiFePO4进行表面修饰,其实际容量可高达165mAh/g,已经非常接近理论容量。工作电压范围为3.4V左右。

4.1 优点

价格低廉;资源丰富;良好的循环性能;优异的热稳定性和安全性;对环境友好。

4.2 缺点

理论容量不高;室温电导率低。

4.3 研究现状

为了克服纯LiFePO4导电性差的缺点,研究者采用各种方法,包括对材料本身进行掺杂、包覆改性和对其合成方法改进。

4.4 重点分析

LiFePO4在大型锂离子电池方面有非常好的应用前景。但要在整个锂离子电池领域显示出强大的市场竞争力,却面临以下不利因素:

(1) 来自LiMn2O4、LiMnO2、LiNiMO2正极材料的低成本竞争。

(2) 在不同的应用领域人们可能会优先选择更适合的特定电池材料。

(3) 电池容量不高。

(4) 在高技术领域人们更关注的可能不是成本而是性能,如应用于手机与笔记本电脑。

(5) 急需提高其在1C速度下深度放电时的导电能力,以此提高其比容量。

(6) 在安全性方面,LiCoO2代表着目前工业界的安全标准,而且LiNiO2的安全性

也已经有了大幅度的提高,只有LiFePO4表现出更高的安全性能,尤其是在电动汽车等方面的应用,才能保证其在安全方面的充分竞争优势。

表5 不同锂离子电池正极材料性能比较

正极材料

理论容量 (mAh/g) 274 274 148 286 170

实际容量 (mAh/g) 140~155 190~210 90~120 200 110~165

工作电压 (V) 3.7 2.5~4.2 3~4 3~4.5 3.4

安全性能 成本

LiCoO2 LiNiO2 LiMn2O4 LiMnO2 LiFePO4

一般 差 好 好 很好

高 居中 低 低 低

5、锂离子电池正极材料的现状及发展

在过去的10多年,锂离子电池一直未能向大型化方向快速发展,特别是作为电池关键部件正极材料至今未能找到理想合适的材料。已商业化的LiCoO2及其衍生物依靠合成简单、容量较高、充放电较平稳等优点依然占据着小型锂离子电池市场,但是钴资源短缺、价格较高、有剧毒、材料热稳定性较差、存在着安全问题。这些问题均使得LiNiO2材料难以成为大型锂电池正极材料的选择。而一直处于实验研究中的LiNiO2除了存在安全隐患以外,它还有着合成困难,储存时有副反应,放电电位较低等缺点。LiMn2O4尽管在安全性能方面较二者稍好,但由于其在充放电过程中容量衰减较快,尤其是在高温条件下,这个致命的缺点使其用于大型锂离子电池受到一定的阻碍。当今社会更加注重安全、环保等要求,LiFePO4以其得天独厚的优势展示在人们面前,具有价格低廉、资源丰富、环保无毒、良好的循环性能、优异的安全性能以及在低倍率充放电条件下有较高的容量等特性,使人们对其倍加关注。

此外,纳米技术在正极材料上的应用使得给材料的循环稳定性能以及比容量带来了许多新的突破,尤其是在LiFePO4上的应用,大大提高了材料的导电性,使得其应用范围得到很大的提高。但纳米电极材料的开发有许多问题期待进一步

解决,纳米材料容易团聚,难以与炭黑粘接剂混合,部分纳米电极材料在充放电过程中的易团聚所造成的不可逆容量损失,粉体过细造成表面缺陷,导致电池极化,纳米电极材料合成方法的简化、成本降低、有机物的毒性以及应用的工业化推广等问题。

随着LiFePO4正极材料本身进行改进以及对工艺的深入研究,在不久的将来以LiFePO4为正极材料的锂离子电池将会占据市场的主体地位,同时也会推动大型锂离子电池市场的发展。而纳米技术的不断改进将会积极地应用在正极材料工业化生产上,给锂离子电池带来更好的前景。

三、锂离子电池负极材料现状及发展

锂离子电池能否成功应用,关键在于能可逆地嵌入脱嵌锂离子的负极材料的制备。这类材料要求具有:

(1) 在锂离子的嵌入反应中自由能变化小。

(2) 锂离子在负极的固态结构中有高的扩散率。

(3) 高度可逆的嵌入反应。

(4) 有良好的电导率。

(5) 热力学上稳定同时与电解质不发生反应。

目前,研究工作主要集中在碳材料和其它具有特殊结构的化合物。引入高比容量负极材料是提高锂离子电池比能量的主要途径之一。

1、碳负极材料

随着索尼公司用碳作负极的锂离子电池的商业化,碳材料得到了广泛的研究。碳负极锂离子电池在安全和循环寿命方面显示出较好的性能,并且碳材料廉价、无毒,是目前商品锂离子电池广泛采用的碳负极材料。

众所周知,碳材料种类繁多,目前研究得较多且较为成功的碳负极材料有石墨、乙炔黑、微珠碳、石油焦、碳纤维、裂解聚合物和裂解碳等。在众多的用作碳负极的材料中,天然石墨具有低的嵌入电位,优良的嵌入-脱嵌性能,是良好的锂离子电池负极材料。

近年来锂离子电池的研究工作重点在碳负极材料的研究上,且已经取得了许

多新的进展。目前,已经实现商业化应用的锂离子电池负极材料局限于以石墨为代表的碳质材料,其最大理论比容量仅有372mAh/g,已不能满足电池应用的要求,因此开发高容量的负极材料仍是非常重要的。

2、非碳负极材料

近年来对非碳类负极材料的研究也非常广泛。根据其组成通常可分为:锂过渡金属氮化物、过渡金属氧化物和纳米合金材料。

非碳负极材料具有很高的体积能量密度,越来越引起引起科研工作者兴趣,但是也存在着循环稳定性差,不可逆容量较大,以及材料制备成本较高等缺点,至今未能实现产业化。负极材料的发展趋势是以提高容量和循环稳定性为目标,通过各种方法将碳材料与各种高容量非碳负极材料复合以研究开发新型可适用的高容量、非碳复合负极材料。

3、锂离子电池负极材料的现状及发展

石墨类材料目前依然是不可替代的负极材料,但人们一直尝试把合金负极材料推向实用化。相对正极材料而言,合金负极材料的研究没有明显的热点,只是相对集中在锡基和硅基材料体系。纳米结构、无定形化、薄膜材料和多孔结构等,依然是主要的研究亮点;首次充放电效率依然是限制合金负极实用化的主要障碍。纳米合金具有较短的扩散路径和较大的反应面积,适合用作动力电池的电极材料;但纳米合金的高活性导致表面生成不稳定的膜,并容易发生团聚。实用的做法是在纳米合金颗粒表面包覆非活性层,或将纳米合金颗粒包埋在稳定的基体中。Sn2Co2C是目前研究较为成熟的合金负极体系。

四、聚合物锂离子电池研发现状及发展

1、聚合物锂离子电池的技术优势

聚合物锂离子电池是指电解质使用聚合物电解质的锂离子电池,由于聚合物电解质质轻、易成膜、粘弹性好、避免了电解质的泄漏,与液态锂离子电池相比,

具有安全性能高、重量轻(比同等规格的液锂电池轻20%~40%)、容量大(比同等规格的液锂电池高5%~15%)、体积小、易塑性高等优点,尤其适用于通讯产品如手机、PDA、笔记本电脑等,被公认为是最具发展潜力和应用市场的电池产品,与其它可充电电池相比,其重量能量密度、体积能量密度和寿命几个电池关键技术指标优于其它电池。

表6 几种电池的可充电电池性能比较

技术参数 工作电压 (V) 重量能量密度 (Wh/kg) 体积能量密度 (Wh/L)

放电寿命 (次)

放电率 放电速率

镍镉电池 1.2 50 150 500

镍氢电池 1.2 65 200 500 30~35 1C

锂离子电池

3.6 100~160 270~360 1000 6~9 1C

聚合物锂离子电池

3.7 120~170 300~460 >1000 <3 0.5-1C

25~30

1C

2、聚合物锂离子电池的分类

经过近三十多年的研究,聚合物电解质经历了三个发展阶段:全固体电解质(SPEs)、凝胶电解质(GPEs)、复合聚合物电解质(CPE)。其中凝胶电解质的锂离子电池已有商业化产品。

2.1 全固体聚合物电解质电池 (SPEs)

全固体电解质研究最为广泛的是用体积较大软阴离子的锂盐(如LiClO4、LiPF6、LiAsF6、L iCF3SO3等)掺杂PEO或PPO (聚环氧丙烷)。

研究认为,即使当SPEs在机械强度、离子导电率、界面阻抗等方面的障碍都完全解决之后,SPEs要在锂电池领域广泛应用,依然要面对电极表面化学的问题。对SPEs的发展,没有乐观的理由,但是也不能对SPEs的未来作盖棺定论,因为在锂离子技术演变过程中,可能出现的电极材料革新也许会让SPEs大放异彩。

2.2 凝胶状聚合物电解质电池 (GPEs)

由于离子导电偏低,当研究者们对SPEs一筹莫展的时候,他们发现当多余的有机溶剂作为增塑剂添加到SPE电解质中时,原来的固体SPE电解质变成了像“果冻”那样的凝胶状电解质GPEs。GPEs许多特性都从液体电解质那里继承过来,除了离子导电性以外,与正负电极材料相交界面的电化学稳定性、安全性、机械耐受性都比SPEs优良,电池过充电时的耐受性也比SPEs好。但由于聚合物在“凝胶状态”时的浓度不高,它机械强度不高,GPE材料的空间稳定性比不上SPE。

2.3 复合聚合物电解质 (CPE)

研究者们在原先全固体或凝胶聚合物电解质的基础上,研究新型的纳米级陶瓷粉末添加剂予以修饰,以提高电解质的性能和力学性能。对于此类电解质的研究目前已经成为热点,成为继全固体电解质和凝胶电解质之后,第三代固体电解质—复合聚合物电解质。

3、聚合物锂离子电池的生产方式

表7 几种生产方式之间的对比

生产线

使用分布情况

种类

手工生

产线

半自动

我国北方(以力神、

生产线

力兴、光宇为代表)

(1)

半自动

生产线

(2)

全自动

优点 小巧灵活、适应市场快、投资少、产品成本低 缺点 产品一致性差、安全可靠性差 设备进口、投资较大、对原我国南方(以比亚迪为代表) 产品一致性好 材料要求高、工艺较复杂、成本高 产品一致性好、设备国内定制、技术恐泄漏,必须对技术人自主产权路线 投资少、对原材料要求不高、员进行控制 成本低 日本、韩国 产品一致性高、品质好 投资大、对原材料要求高、

生产线 成本高、市场适应性不强

4、聚合物锂离子电池的现状及发展

聚合物锂离子电池的主要研发企业主要集中在日、韩、美、中等四国。日本有索尼、东芝等,韩国有Saehan Enertech、三星等,美国有Valence等,国内有TCL金能、天津力神等。可见,当前性能最优的手机聚锂电池的容量在1500mAh左右,笔记本电脑聚锂电池的容量在4500mAh左右。另外,电池的重要指标之一—重量能量密度已达185Wh/kg。

表8 聚合物锂电池主要研发企业部分产品的技术指标

用途 型号 标称容量 (mAh) 实际容量 (mAh) 标称电压 (V) 尺寸 (H*W*L)

(mm) 重量 (g) 重量能量密度 (Wh/kg) 体积能量密度

(Wh/L) 厂商

索尼

韩Saehan Enertech

TCL

TCL

韩Saehan Enertech

TCL

-

375

-

-

-

-

-

185

-

-

-

-

7.7*20 *24.5 10

4.6*50 *60 28

5.6*34.5 *55.5 20

5.6*40.5 *62.5 28.5

20.5*37.5 *144.8 200

5.8*52 *146 89

3

3.7

3.7

3.7

7.4

3.7

-

1500

1000

1500

CR2477 1000

手机电池

SPB465060 1530

563455 1050

564062 1550

笔记本电脑电池 LI-18 3600~4400

5852146 4550

4400

聚合物锂离子电池受到较多的关注,很有可能发展成为新一代锂电池,近年来得以在国内外获得迅速发展,产品被主要投入小功率应用领域。然而,在大功率应用领域,除军事化产品和概念产品外,尚未见大规模商业化应用,可见,大容量聚合物锂离子电池的研发具有相当难度,属一项尖端技术。

五、锂离子电池隔膜研发现状及发展

隔膜材料,被称为电池的的“第三电极”,在制造电池的材料中占有非常重要的地位。随着锂电池越做越精巧,对隔膜的要求也越来越高。目前,世界上只有日本、美国等少数几个国家拥有锂离子电池聚合物隔膜的生产技术和相应的规模化产业。

目前我国为手机锂电生产每年进口隔膜3000万m2,按等级每平米售价20~60元计,将要花去6~18亿元人民币,国内市场需求非常旺盛,但是国内对锂离子电池隔膜的研发尚处于起步阶段。

1、隔膜概述

在锂电池的结构中,隔膜是关键的内层组件之一。隔膜采用塑料膜制成,可隔离电池正负极,以防止出现短路;还可以在电池过热时,通过闭孔功能来阻隔电池中的电流传导。根据不同的物理、化学特性,锂离子电池隔膜材料可以分为:织造膜、非织造膜(无纺布)、微孔膜、复合膜、隔膜纸、碾压膜等几类。聚烯烃材料具有优异的力学性能、化学稳定性和相对廉价的特点,因此聚乙烯、聚丙烯等聚烯烃微孔膜在锂离子电池研究开发初期便被用作锂离子电池隔膜。时至今日,商品化的锂离子电池隔膜仍然是聚烯烃微孔膜。近年来,固体和凝胶电解质开始被用作一个特殊的组件,同时发挥电解液和电池隔膜的作用,是一项新兴的技术手段。

2、隔膜的主要生产厂商

便携式电动工具、移动电话、笔记本电脑、摄录机等可充电锂离子电池、小型动力工具电池用主要使用聚烯烃隔膜,技术及市场都已经十分成熟,最大的供

应商为Asahi(旭化成工业)、美国Celgard及Tonen(东燃化学),旭化成5成以上的隔膜主要供应给Sanyo;而Celgard则是MBI和比亚迪的主要供应商;由于拥有Sony、SDI、LGC等客户,东燃化学成为全球此类隔膜的第三大供应商。美国Celgard及UBE生产三层聚丙烯/聚乙烯/聚丙烯(PP/PE/PP)复合膜。此类型隔膜材料特点在于其强度较好,成本较低,而且在电池内部温度较高时,PE在130℃左右时熔化,而熔点较高的PP(150℃左右)形成隔膜闭孔,使电池内部断路,大大提高了电池的安全性能,但其制造工艺复杂,且超薄16um以下尤为难做到。旭化成、东燃、美国ENTEK等公司单层聚乙烯(PE)隔膜。此类型隔膜材料由于是单层PE,故生产成本较高,但对制造超薄16um以下隔膜较有优势,故很受大电池厂家如三洋、索尼、松下等青睐。

表9 锂离子电池隔膜的主要生产厂商及其主要产品

制造商 Asahi Kasai Celgard LLC

结构 单层 单层 多层 PVdF 覆盖

Entek Membranes Mitsui Chemical Nitto Denko DSM Tonen Ube Industries

组成 PE PP, PE PP/PE/PP

PVdF, PP, PE, PP/PE/PP

PE

加工方法 湿法 干法 干法 干法 湿法

商用名 HiPore Celgard Celgard Celgard Teklon

单层

单层 单层 单层 单层 多层

PE PE PE PE PP/PE/PP

湿法 湿法 湿法 湿法 干法

Solupur Setela U-Pore

3、锂离子电池隔膜的研发机构

3.1 国外研究机构

株式会社巴川制纸所、帝人株式会社、OJI PAPER公司、TOMOEGAWA

PAPER CO LTD、 TEIJIN LTD(JP)、NISHIKAWA SATOSHI(JP)、HONMOTO HIROYUKI(JP)、DAIDOTAKAHIRO(JP)、SANO HIROKI(JP)、MITSUI CHEMICALS INC、DENSO CORP ASAHI、CHEMICAL IND、Asahi Kasei Chemicals Corporation、德国德古萨公司、美国思凯德公司、韩国LEE

SANG-YOUNG、AHN BYEONG-IN等公司相继对锂离子电池隔膜进行了研究,开发出了性能优异的隔膜产品。

3.2 国内研究机构

浙江大学、北京大学、清华大学、厦门大学、武汉大学、中国科学院广州化学研究所、北京有色金属研究总院、金龙精密铜管集团股份有限公司、河南环宇集团有限公司、北京东皋膜技术有限公司、台湾IND TECH RES INST扥等也相继开展了相关工作,取得了可喜的研究成果。

-

20xx锂电池制造行业分析报告

锂电池制造行业分析报告傅晓一锂电池制造行业监管体制一行业监管体制电池制造业的主管部门为工业和信息化部主要职责包括提出新型工业化发展…

-

20xx年锂离子电池行业市场调研精品报告

原文档共130页如需获取请百度婷婷书库20xx年锂离子电池行业市场调研报告20xx年锂离子电池行业市场调研报告20xx年锂离子电池…

-

锂离子电池行业分析

锂离子电池行业分析一锂离子电池是新一代的电池桂冠电池作为一种将化学能直接转变为电能的装置在国民经济和国防工业中的地位十分重要近年来…

-

锂电池行业分析报告

锂电池行业分析报告摘要作为第三代电池技术锂电池凭借着储能比能量高循环寿命长无污染等优点已经在电子产品领域取得了广泛的应用同时随着电…

-

锂电池行业——上游锂资源研究报告

锂电池行业之上游锂资源概述锂是地壳中含量比较多的元素丰富度排位在27位目前获取锂资源的方法主要有盐湖提取和矿石提取世界上目前三大锂…

-

20xx锂电池制造行业分析报告

锂电池制造行业分析报告傅晓一锂电池制造行业监管体制一行业监管体制电池制造业的主管部门为工业和信息化部主要职责包括提出新型工业化发展…

-

20xx-20xx年中国锂电池材料市场发展现状及投资战略研究报告

20xx20xx年中国锂电池材料市场发展现状及投资战略研究报告艾凯咨询网艾凯咨询网什么是行业研究报告行业研究是通过深入研究某一行业…

-

锂电池行业报告

锂电池行业报告目录一行业和政策研究1行业前景2政策支持1P3二关键技术P41正极材料2负极材料3电解液4隔膜三产业链分析P51锂电…

-

20xx年锂离子电池行业市场调研精品报告

原文档共130页如需获取请百度婷婷书库20xx年锂离子电池行业市场调研报告20xx年锂离子电池行业市场调研报告20xx年锂离子电池…

-

锂电池行业——上游锂资源研究报告

锂电池行业之上游锂资源概述锂是地壳中含量比较多的元素丰富度排位在27位目前获取锂资源的方法主要有盐湖提取和矿石提取世界上目前三大锂…

-

20xx-20xx年中国锂电池电动车市场需求前景预测分析报告

中金企信北京国际信息咨询有限公司国统调查报告网20xx20xx年中国锂电池电动车市场需求前景预测分析报告报告目录第一章锂电池电动车…