毕业设计分析报告

摘要:针对方盒形在拉深成型过程中易出现起皱、破裂等缺陷,采用显式有限元分析软件Dynaform分析压边力、毛坯形状、材料性能参数等对其成型极限的影响,以达到优化工艺过程的目的。研究结果表明:盒形件的拉深成型受压边力影响较大,增大板料硬化指数n、后向异性系数r及板料厚度t,有利于板料的成型。

关键词:矩形件;成形极限;Dynaform软件;数值模拟

盒形件以其外形简单、尺寸小、精度高、表面质量好等特点在工业产品中得到广泛应用,此类工件一般由一道工序拉深完成。由于形状的轴对称性,沿变形区的周边变形分布均匀,这种均匀性虽然对成型方便,但是往往会造成各种形式的起皱、壁厚严重不均等缺陷,严重时可能会造成拉深件在靠近凹模圆角处产生壁裂或凸模圆角处产生低裂。随着计算机技术的迅速发展和有限元理论研究的不断深入,塑性成形数值模拟技术已成为研究方盒形件成形极限、破坏形式及其预防措施的最常用方法之一,并已经成为当前材料成型领域的一个研究热点。

本次分析盒形件成型过程中压边力、毛坯形状、材料性能参数等因素对其成形极限的影响,期望获得盒形件在成型过程中的成型规律及其影响因素,为后面的工件设计、工艺计算乃至大型覆盖件成型等提供一定的理论参考和计算依据。

1盒形件拉深数值模拟方案

在盒形件拉深成型的过程中,影响拉裂和起皱的因素很多,其中主要有以下几个方面:材料、模具间隙、圆角、板料厚度、压边力、摩擦和润滑、网格的划分、计算方法以及冲压速度等很多因素。主要讨论压边力、板料厚度、材料性能参数(板料硬化指数n)对其影响。

2建立模型

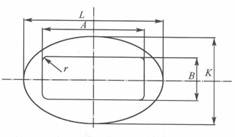

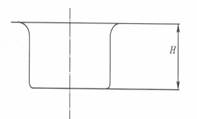

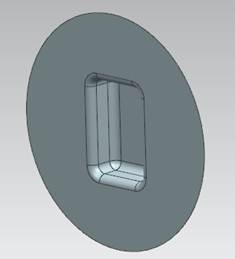

实验选择的盒形件如图1所示,板料厚度t=1mm。首先在UG中建立板料和凸模的模型,以IGES格式导出到Dynaform中进行模拟计算分析。Dynaform为板料成型专用仿真模拟软件,以LS-DYNA为核心采用动力显式积分算法。其次创建BLANK和DIE零件层,将建立的模型分别划分到各自的零件层,并通过凸模间隙自动生成凹模。

图1

图1

3矩形件的冲压工艺分析

导入模型后点击“file”点击下拉菜单“Save as”,然后命名为“JXJdf”,点击“保存”。

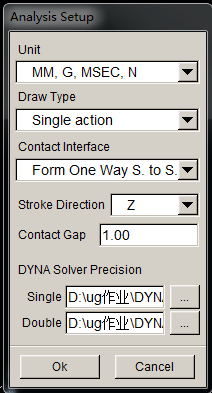

3.1设置分析参数

选择“Tools/Analysis step”命令,弹出“Analysis setup”对话框,按照图1-1所示,再点击“OK”退出对话框。

3.2前处理设置

3.2.1编辑零件

选择菜单“Parts/Edit”命令,在弹出的“Edit Part”对话框。在第一个文件名中更改文件名为“BLANK”,点击“Modify”按钮;在第二个文件名修改为“Die”,点击“Modify”a按钮,最后点击“OK”完成编辑。

3.2.2零件单元网格划分

在工具栏中点击“Part Turn On/Off”按钮,在弹出的对话框中点击“DIE”将其关闭,点击“OK”按钮。

对坯料零件“BLANK”进行网格划分,选择菜单中的“Preprocess/Element”命令,弹出“Element”对话框,然后选择“Surface Mesh”按钮,设置网格尺寸为5mm,其余几何尺寸保持不变。点击“Select Surfaces”按钮,在弹出的对话框中点击“Displayed Surf”按钮,此时“BLANK”将以高亮显示,点击“OK”确认,然后依次退出。

按照此步骤打开“DIE”文件,对“DIE”进行网格线划分。最后点击打开“BLANK”和“DIE”,点击“OK”后关闭Dynaform右下角的“Surfaces”和“Lines”,这时在屏幕上只显示出划分好的零件网格。

3.2.3零件单元网格模型检查

在工具栏点击“Part Turn On/Off”按钮,关闭“BLANK”,打开“DIE”,点击“OK”,需将零件“DIE”作为当前零件,再点击菜单栏中“Preprocess/Model Check/Repair”,进行“Auto Plate Normal”按钮,弹出“CONTROL KEYS”对话框,观察网格线法线方向,点击“YES”或“NO”,直至确定网格法线方向,其中法线方向的设置总是指向工具与坯料的接触面方向。

在“Model Check/Repair”对话框中点击“Boundary Display”按钮,进行边界检查时,通常只允许除边缘轮廓边界呈白色高亮外,其余部位保持不变。如果其他部分有高亮色显示,则说明在白色高亮处的单元网格有缺陷,需对有缺陷的网格进行相应的修补或重新进行单元网格划分。当网格检查工作完成后,采用“save”及时保存文件,为后续设置做好准备。

3.3快速设置

新创建文件夹,复制先前建的文件在其中。

3.3.1创建压边圈零件“BINDER”

打开Dynaform软件,在菜单栏中选择“Parts/Creat”命令。创建一个新零件名称为“BINDER”,点击菜单栏“Parts/Add...To Part”命令,点击其中的“Elements”,再点击“spread”,调整滑块“Angle”的数值为1.点击“DIE”的凸缘面,然后依次点击“OK”,“Apply”和“Close”,结束零件“BINDER”的创建。

3.3.2单动设置

选择菜单栏中“Setup/Draw Die”命令,在对话框中选择“Single action”和“Upper Tool Available”,进行“Quick Setup/Draw”设置。

3.3.3定义坯料零件“BLANK”、“DIE”和“BLINDER”

点击菜单栏中“BLANK”、“DIE”和“BLINDER”,选择“SELECT PART”按钮,弹出“Define Blank”对话框,点击“Add”按钮,弹出“Select Part”,点击“BLANK”、“DIE”和“BLINDER”,依次点击“OK”按钮和“EXIT”.

3.3.4定义材料“Material”

在“NONE”中的”Material Library”选择DQSK36材料,依次点击“OK”按钮退出“Quick Setup/Draw”.

4.1 盒形模拟结果及分析

提交到 LS-DYNA进行分析处理后,利用Dynaform后处理器ETA/Post-Processor打开d3lop。

4.1.1坯料成形极限分析

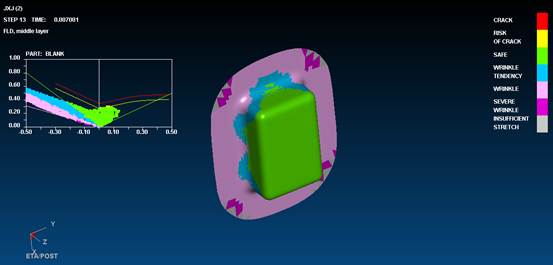

观察拉深件模拟结果的起皱程度与部位,如图 2所示。

图2“BLANK”成型极限图

从图2中可以看出,盒形件的凸缘部分以及大部分侧壁处都完好,但是盒形件的弯曲部位部分稍微有蓝色产生,但对零件拉深时没有起皱、拉裂的问题。总体上讲在有压边圈的条件下,制件成形质量较为理想,但尚不能满足具有较高尺寸精度和表面质量要求的零件的使用要求,需进一步改善成形工艺。

4.1.2厚度变化图

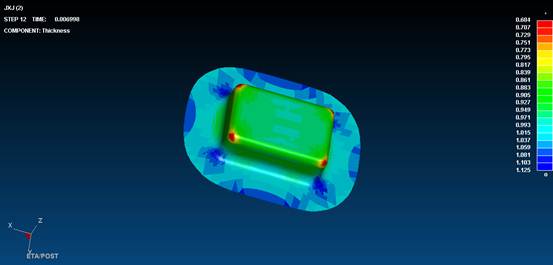

在Dynaform的后置处理程序中,选择选项“Thickness”中可观察成型过程中毛坯零件“BLANK”的板料厚度变化分布云图,如图3.

图3“BLANK”板料厚度变化分布云图

此图为得出最终结果的厚度变化分布云图。如图所示,在矩形件的凸缘部分和相连的圆角处厚度增加最多,在凸缘四个圆角处板料厚度最小,该处拉深时最易断裂。如上图所示,明显反应凸缘变形区内各部分的变形是不均匀的。观察上图厚度变化分布云图,可得底部圆角部位厚度均匀性较好。

4.1.3主应变图

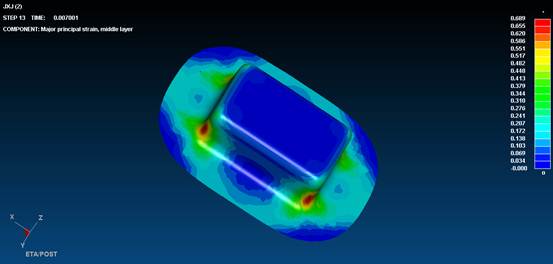

图4主应变图

从主应变图可以看出来,红色区域所受的应变力为最大,也就是在凸缘与压料面的四个圆角部位,而平面凸缘区主要发生塑性变形而逐渐进入凹模,越往边缘它受的应力就越小。

总结

本次毕业设计是基于Dynaform软件带压边圈板料拉深流动分析,并且是主要针对首次拉深进行模拟。

通过这次毕业设计让我对拉深有了更近一步的了解Dynaform软件作为比较成熟的有限元模拟软件,能够很好地对板料拉深成形工艺进行模拟及结果预测,从而缩短生产周期,降低生产成本。尤其是矩形件的拉深,对拉深变形过程及特点有了更好的掌握。对矩形件的拉深工艺方案的制定有了一定的了解。利用Dynaform软件能够较好地模拟板料成形过程中的应力、应变分布,特别是实际加工中难以测量的部分也能通过该软件模拟反映出来。利用Dynaform软件对盒形拉深过程中的压边力数值进行模拟,能够快速确定合适的压边力值,最终获得合格的产品,既减少了试模时间,又提高了生产效率。

由Dynaform分析得出的矩形件各个部位出现的拉深缺陷, 为我在模具设计中需要注意的问题都给予提醒,为成功设计模具打下夯实基础。

五、参考文献

[1] 衡猛,周建忠.板料成形中有限元模拟技术的应用[J].电加工与模具,2004(2):49-51.

[2] 匡和碧,孙卫和.冲压模具设计实用教程;化学工业出版社,2008

[3] 龚红英.板料冲压成型CAE实用教程[M].北京: 机械工业出版社,2004.

[4]《中国模具设计大典》编委会.中国模具设计大典.江西科学技术出版社,2003

[5].冯炳尧等编.模具设计与制造简明手册.上海科学技术出版社,2008

第二篇:毕业设计开题可行性分析报告

毕业设计开题可行性分析报告

1.国内外研究动态:

多路温度控制系统属于信息技术的前沿尖端产品,被广泛应用于工农业生产、科学研究和生活等领域,早期的温控系统一般由继电器调温电路组成,很便宜,但是很容易接触不良,随着科技的发展,这样的温控系统无法满足越来越高的精度要求,比如样品的干燥,在某温度下做实验,都需要非常高的精确度。从以前最早的模拟、集成温度控制器到智能数码温控仪再到现在的数字、智能温控仪,数字 PID 控制、模糊控制等技术都在温控系统上得到了应用,这使得温控系统的安全性还有稳定性都有大幅度的提升。

国外仪器仪表普遍采用电子设计自动化EDA、计算机辅助制造CAM、计算机辅助测试CAT、数字信号处理DSP、专用集成电路ASIC及表面贴装技术SMT等技术,并且越来越智能化和数字化,其中在温度控制系统构成的温控仪器仪表这块,英国的 STRIX 公司在电热水壶温控器方面产品大约占据了世界 45的销售额,在这方面更是有其独特的“三金属片”,专利多达 250 项,主要特色是简单快速,即方便上手,烧水又快。外国人相当重视科学仪器的发展,因为这是科研工作的基础。

国内对于温控系统的发展相对于国外要晚一些,不过还是有很多可喜的的,比如 KL808 温控仪是国外技术垄断,但是我国自主研发了一款叫做“二兆瓦级永磁直驱风力发电交流器”,能够实现替代 KL808 温控仪。除此之外,我国工农业发展形势乐观,这更加大了市场对温控系统的需求。大棚种植,大规模室内养殖,要求恒温环境的科研研究等,都需要温控系统来对环境有一个良好的把握。

2.选题的依据和意义:

随着现代信息技术的飞速发展,温度测量控制系统在工业、农业及人们的日常生活中扮演着一个越来越重要的角色,它对人们的生活具有很大的影响,所以温度采集控制系统的设计与研究有十分重要的意义。故本次设计通过使用 51 单片机来完成多路温度采集控制系统的设计全过程。在工业检测系统中,热电偶作为一种主要的测温元件,具有结构简单、制造容易、使用方便、测温范围宽、测温精度高等特点,被广泛应用于工业温度控制过程中。但热电偶输出电势及其微弱,而且存在冷端温度误差和输出电势与被测温度的非线性问题,易引起较大测量误差,尤其在以单片机为器件的智能装置中,需进行复杂的信号放大、A/D 转换、查表线性、温度补偿及数字化输出接口等软硬件设计,硬件芯片使用过多,软件编写任务重,不能适应现阶段产品集成化、模块化的需要。

故本设计中的温度传感器采用 MAXIM 公司的 MAX6675 芯片,该芯片是 K 型热电偶串行模数转换器,它能完成信号放大、冷端补偿、线性化、A/D 转换及 SPI 串口数字化输出功能,大大简化了热电偶测量智能装置的软硬件设计。二、研究的基本内容,拟解决的主要问题:1.基本内容:利用单片机技术设计多路温度测控系统实现多路温度的测量和控制。2.拟解决的主要问题:

1)温度可设定、可测、可控; 2)测控温范围 0~100℃、精度 0.3℃; 3)“多路”是指最少两路。三、研究步骤、方法及措施:1.系统组成结构及工作原理:

1)温度测量原理 多路温度测控系统的数据采集部分由多路转换器和热电偶数字转换器构成。系统设定测温范围是0~1 000 ℃传感器采用K 型热电偶。

K 型热电偶与8 选1 多路转换器CD4051 连接 由单片机AT89C52 给出地址选通代码输入到CD4051 的输入端8 路温度采样信号经多路转换器分时选通输

入到热电偶数字转换器从而选通不同的传感器实现8 路一一对应的闭环测量控制系统。

见图1 所示。

K 型热电偶测量电路选用MAX6675 MAX6675 是带有冷端温度补偿的K型热电偶数字转换器主要由热电偶模拟电势信号放大电路、冷端温度补偿电路、A/ D 转换电路以及数字控制电路等组成。

具有线性校正、热电偶断线检测等功能。热电偶输出的mV 信号经多路转换器输入给MAX6675 直接转换成数字信号送给单片机AT89C52。MAX6675 数据输出为12 分辨率。

转换器测温范围0~1 023.75 ℃温度分辨率为±0.25 ℃在0~700 ℃范围内温度显示精度为8 LSB。

冷端补偿范围为- 20~85 ℃工作电压3.0~5.5 V。A/ D 转换电路将热电偶测量信号与温度补偿电路的补偿信号相加后进行模拟量到数字量的转换转换数字量以12 位串行方式从SO 端输出. 当12位全为0 时说明被测温度为0 ℃当12 位全为1 时被测温度为1 023.75 ℃. 由于MAX6675 内部进行过激光修正即对热电偶的非线性进行了修正所以被测温度值与转换的数字量之间具有较好的线性关系可由式1 给出:

温度值 1 023.75 ×转换后的数字量/4 095 1 2)控制输出原理:

温度采样信号经过数据处理和PID 控制器运算之后 将数据传给单片机,然后再来选择对应的数模转换器(这里采用双路8位并行口数模转换器)其输出经驱动电路后输出控制信号温度传感器与数模转换形成8 路一一对应的闭环系统可以达到多路温度控制。框图可见图1右侧部分。

8 8 热 路 路 电 数模转换器 1 热 驱 多 偶 电 动 路 数 单 偶 与 转 字 片 温 加 换 转 机 数模转换器 4 度 热 器 换 传 电 器 感 路 器 键盘显示 图 1:系统结构框图2.系统软件设计:

系统软件设计主要包括数据采集设计和PID控制器算法的设计。数据采集部分设计重点在测量电路MAX6675 测温数据的读取MAX6675 与单片机通过3 线串口进行通讯。

MAX6675的输出数据为16 位输出时高位在前低位在后。

第一位D15 为无用位D14~D3 为热电偶模拟输出电势转换的12 位数字量D2 为热电偶断线检测位当D2 为1 表明热电偶断线D1 为MAX6675 标识符D0 为三态。多路温度测控制系统采用的PID 控制器算法是连续系统中技术成熟、应用广泛的一种调节器。

单片机AT89C52 输出选通信号使得多路转换器的一路温度信号选通并输入到热电偶温度数字转换器AT89C52 接受一定量的数据之后通过数据处理和PID 控制算法后数据通过数模转换器输出控制信号。

然后AT89C52 再输出信号选通第二路温度采样信号依次类推形成循环控制。软件流程图见图2。

-

产品设计分析报告

中国矿业大学艺术与设计学院产品设计分析报告姓名王家辉学号15105766学院艺术与设计学院班级工业设计103分析题目打蛋器时间20…

-

设计调查调查分析报告

综合测评兰州理工大学学生作业20xx年春季学期专业班级工业设计1班课程名称设计调查实践学生姓名王帅科学生学号11020xx10指导…

-

系统分析设计报告

《。。。。。。。。。》系统分析设计报告专业:会计班级:会计0702学号:姓名:二0XX年十一月目录一、项目背景1前言1二、现有系统…

-

设计专业特色分析报告

环境艺术设计专业特色分析报告专业发展背景19xx年原中央工艺美术学院将室内设计专业改为环境艺术设计专业将室内设计专业内容扩展至室外…

-

产品设计分析报告格式

产品设计调研分析报告产品名称空气加湿器设计姓名班级学号调研日期艺术与设计学院一产品名称空气加湿器设计二产品设计概念三调研前言近年来…

-

电大法学专科毕业论文(调查报告)

中央广播电视大学法学专科毕业作业关于职工工伤认定案件问题的调查报告姓名:蒋友才学号:专业:20xx(秋)法学关于职工工伤认定案件问…

-

毕业设计调研报告 范本

毕业设计调研报告调研人:调研时间:调研目的:了解实验楼的布置规划,研究实验楼的建筑特点、组成及各组成部分的功能要求及相互关系,了解…

-

软件毕业设计调研报告

实习调研报告一选题的来源及意义为适应快速发展的信息技术利用互联网络为企业创造效益企业上网已成为一种趋势于是网络上出现了形形色色的企…

-

装饰有限公司毕业设计实习与调研报告

装饰有限公司毕业设计实习与调研报告装饰有限公司毕业设计实习与调研报告一实习部分一概述1实习时间2实习地点临沂市兰山区3实习单位临沂…

-

毕业设计考察报告

毕业设计考察报告书专业名称建筑装饰工程技术班级学号姓名设计课题现代中式餐厅设计无锡商业职业技术学院二0一一年九月目录一课题基本情况…

- 毕业论文设计中期检查报告模板