试验台标定报告

标 定 报 告

0~100kN.m舵机试验台

设备编号:No 021

产 品 明 细

加载装置输出扭矩 0~100kN.m

加载装置舵柄半径 R300/R350/R450 mm 加载装置系统最大工作压力 ≤31.5 MPa

加载装置油缸径/活塞杆直径 φ140/φ80 mm

制造厂:江苏机械

0~100kN.m舵机试验台标定报告

1 试验台计算及校核

1.1 试验台理论参数

1.1.1 被试验舵机扭矩 0~100kN.m

1.1.2 试验台主要件参数

加载油缸 数量 Z=2只 缸径 Φ140

活塞杆直径 Φ80 行程 H=110

加载油泵63SCY14—1B,

排量0~63ml/r,加载电机Y160M~411kw。

1.1.3 加载结构参数:详见试验台总图(见附图1)

1.2 试验台加载原理:满足CB/T3130标准规定

1.2.1 试验台加载系统说明

1.2.1.1 空运转

起动电动机1带动加载油泵2工作,电磁换向阀6处于中间位置──空载状态,1CT、2CT均不工作。

油泵

节流阀5常开状态──油箱 单向阀7──溢流阀8(卸载状态)──油箱

溢流阀8—油箱 加载油缸

电磁换向阀2CT工作,油泵2

通过调压阀21可调整溢流阀8压力,达到加载目的,压力表20显示加载系统压力,拉压力传惑器22显示油缸活塞杆拉压力。

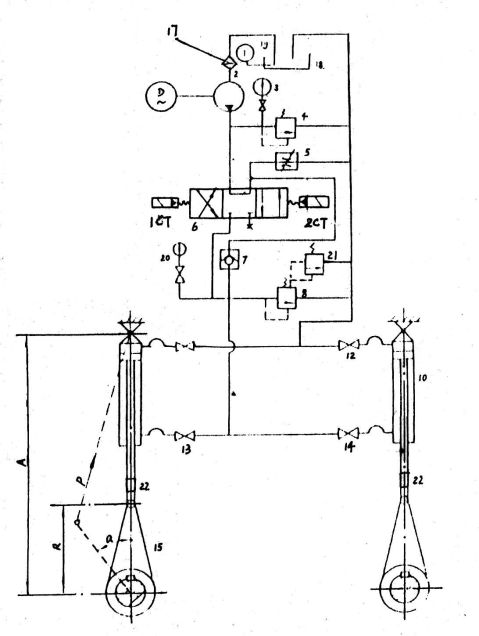

1.2.1.3 试验台加载系统原理图(见附图2)

1.3 试验台计算及校核

1.3.1 油缸行程校核

由已知结构参数图

油缸压缩尺寸A′=A—R=900

又当α=36.5° H=1300?1400?cos36.5?2?400?sin36.52?900

≈1006.96-900=107 mm

油缸实际行程取H=100 mm满足。

1.3.2 加载缸流量计算校核 1.3.2.1 油缸满工作行程的总容积

V=??D2?d2?

4?107?2=228(L)

式中:V表示容积 D油缸缸径 d活塞杆直径

1.3.2.2 加载油缸工作流量计算

60?2.28Q=60V==23.2L/min t?V?0.95

式中:Q工作流量 V容积

t时间 当转舵时间t=12s时补充油量必须在1/2回程内将

液压油补充完毕。则取t=12/2=6秒适宜

??泵的容积效率 取??=0.95

1.3.2.3 泵的选择

qp=Q/n=232?103=16.1ml/ r 1400

取泵60SCY14-1B qp 0~60ml/r可调满足

系统要求

1.3.2.4 功率选择

取系统最大工作压力31.5MPa,则 N=p?Q=31.5?23.2=12.181kw 60?60?0.85

则电机功率N=12.18=9kw实际取N=11kw 1.28

满足系统要求

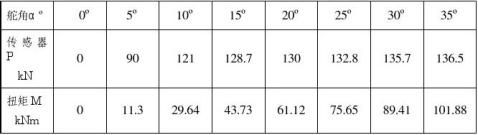

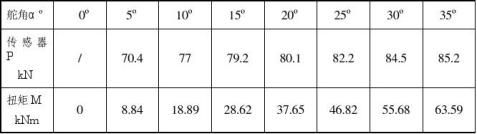

2 舵机试验台舵杆效率标定

2.1 根据舵机试验台工作原理,在试验舵机连杆处加拉、压应力显示仪器,测出舵机工作时的负载力F2,并由F2根据已知力臂和转角求出试验台输入扭矩M2。同时加载油缸工作时,加载缸显示加载缸压力值P1由加载缸压力P1求出加载拉力F1,并求出输出扭矩M1(详见试验台测定图示见附图3),根据输入扭矩M1和输出扭矩M2,分别求出试验台左右舵杆处效率?m1,?m1=M1/M2×100%和?m2,则?=?m1·?m2

?m=M1/M2×100%

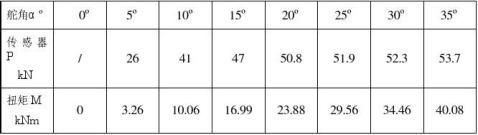

2.2 舵机测定过程

当试验舵机在试验台作满载连续运转过程中,在舵角±35°时,分别加负载并在同一时刻测定出试验舵机连杆处的拉压力值和载油缸的压力表值,由已知结构参数计算出试验台输入扭矩和

输出扭矩。

2.3 测定计算公式推导

2.3.1 当试验舵机杆工作α角度时,则加载油缸输出扭矩为

?M1=F1×R1=p???D2?d2??1300?sin?arctg??4?400?sin????? 1300?400cos????

式中:P:加载油缸压力表值 D:加载油缸缸径

d:加载油缸柱塞直径 α:舵角转角

2.3.2 当试验舵机工作α角度时,则加载油缸输入扭矩为 M2=F2×R2=F2Rcos(α±12°)

(当拉压力显示为压应力时则力-拉应力时为+)

(试验台测定图示见附图3)

2.4 试验台舵杆效率标定记录表(见附表1)

2.5 试验台舵杆效率标定曲线(见附表2)

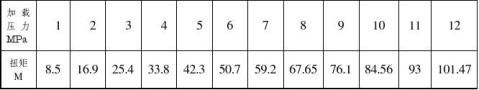

3 扭矩计算

3.1 加载扭矩计算,由公式 M=ZPSARsin?

?A2?R2?2ARcos??10?3(KN.m)

式中:M 加载扭矩.kN.m;

Z 加载油缸个数;Z=2

P 加载溢流阀的调整压力.MPa(加载压力值,由加载

油缸口测出);

?(D2?d)?(142?82)S 加载油缸的作用面积.(S== cm2); 44

A、R加载装置结构参数(附图2),A=130cm,R=40cm α-转舵角(°)

?-加载油缸的传动效率(包括支承轴承的效率).%

取?=0.9254=0.7321(支承轴承关节处)

当α=35°时,则M=

解之得 M=8.45575P

3.1.1 试验台30-100kN.m推舵机构输出扭矩与加载压力记录表(见附表3)

3.1.2 试验台30-100kN.m推舵机构输出扭矩与加载压力曲线(见附表4)

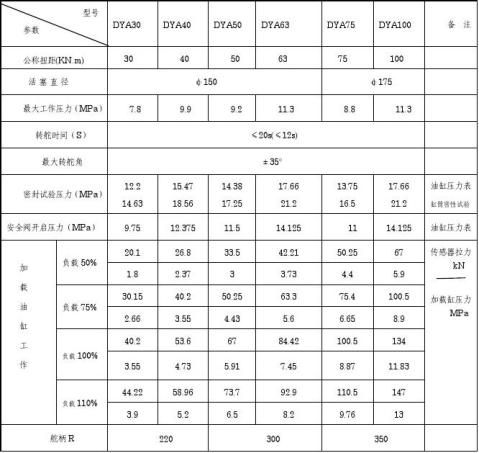

3.2 试验台被测舵机输出扭矩

Mw=ZPARsin??10?3(KN.m) ?(142?82)??130?40?sin35??P?0.7321??40?2?130?40?cos3522? ?A2?R2?2ARcos?

式中 Mw-舵机输出扭矩.kN.m

P-加载油箱活塞杆上的拉力. kN.由拉压力传感器测出;

?-舵杆支承滚动轴承的效率通过标定确定.%;

由2舵机试验台舵杆效率标定知 ?=0.81

则

Mw=ZPARsin?

?A?R?2ARcos?22=??P?130?40?sin?0.81??40?2?130?40?cos?22

由已知条件分别试验求得舵机

则当Mw=30,40,50,63,25,100kN.m时,求出拉压力传感器理论读数值。

3.2.1; 100%负荷100-75kN.m转角—扭矩记录表(见附表5)

100%负荷63-50kN.m转角—扭矩记录表(见附表6)

100%负荷40-30kN.m转角—扭矩记录表(见附表7)

3.2.2 100%负荷时,100-75kN.m转角—扭矩曲线(见附表5)

100%负荷时,63-50kN.m转角—扭矩曲线(见附表6)

100%负荷时,40-30kN.m转角—扭矩曲线(见附表7)

3.3试验参数表确定见附表8

见附图2

试验台加载系统原理图

1— 电动机;2—加载油泵;3、20—压力表;4、8、溢流阀;5—节流阀;6—电磁换向阀;7—单向阀;9、10—加载油缸;11、12、13、14─截止阀;15、16—加载舵臂;17—油滤器;18—油箱;19—温度计;21—调压阀;22—拉压力传感器

见附表5

100-75kN.m转角—扭矩记录表(100%负荷)

试验日期:20xx年 12 月 24 日

100-75kN.m转角—扭矩曲线(100%负荷)

见附表6

63-50kN.m转角—扭矩记录表(100%负荷)

试验日期:20xx年 12 月 24 日

63-50kN.m转角—扭矩曲线(100%负荷)

见附表7

40-30kN.m转角—扭矩记录表(100%负荷)

试验日期:20xx年 12 月 24 日

40-30kN.m转角—扭矩曲线(100%负荷

见附表3

30-100kN.m推舵机构输出扭矩与加载压力记录表

试验日期:2004 年12月 24 日

30-100kN.m推舵机构输出扭矩与加载压力曲线

附表8

试 验 参 数 表

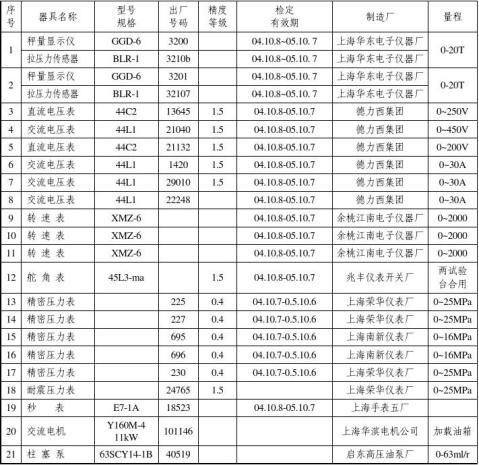

0~100KN.m试验台仪表明细表

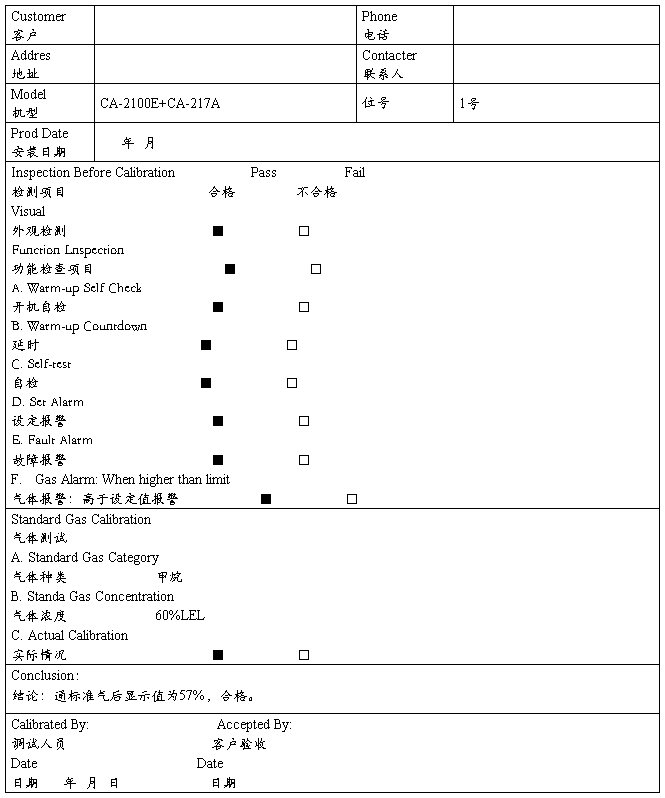

第二篇:气体探头调试标定报告

Calibration Report

调试标定报告

-

定标报告范本

项目定标报告说明1定标报告需说明拟定中标人和理由2本表一式四份招标人招标代理机构市招投标监督管理部门市交易中心各一份复印无效

-

定标报告(范本)

招标编号目录1廉洁自律承诺书22评定标报告83招标公告104领取招标文件签字薄115随机抽取专家名单记录136投标文件封存记录15…

-

定标报告参考

20xx331成都富力公馆东华门街首层新增大堂及三层改造工程招标报告成都富力公馆东华门街首层新增大堂及三层改造工程于20xx年12…

-

开标评标定标报告

工程名称开标评标定标报告招标编号招标单位盖章法定代表人盖章地址邮编联系人电话日期一开标报告按照招标文件规定的时间和地点在招标单位支…

-

定标报告

定标报告检验装置采购项目招标工作于19xx年08月18日进行开标评审依据评分办法得分高低推荐中标候选单位排名如下第一中标候选人第二…

-

分析化学实验 氢氧化钠溶液浓度的标定 实验报告

实验报告姓名班级同组人项目氢氧化钠标准溶液浓度的标定课程分析化学学号一实验目的1学会称量瓶电子天平滴定管等常用滴定仪器的准备和使用…

-

食醋中总酸量的测定实验报告 (1)

食醋中总酸量的测定孟娟20xx级化学3班14小组4120xx49一实验目标1初步学会用传感器技术测定食醋中的总酸量2会组织中学生用…

-

实验报告_酸碱标准溶液的配制和标定

大学化学实验实验一酸碱标准溶液的配制和标定实验目的1掌握标准溶液的配制方法2掌握滴定法定量测定溶液浓度的原理熟悉滴定管移液管的准备…

-

EDTA标准溶液的标定和水的硬度测定(实验报告)

EDTA标准溶液的标定和水的硬度测定四川农业大学生命科学与理学院625014应用化学092王雨20xx6824摘要本实验利用络合滴…

- 实验报告-文丘里流量计的标定