3-片剂生产工序设备清洁验证报告

附件

片剂生产工序设备的清洁验证报告

目 录

1. 概述

2. 验证目的

3. 验证使用文件

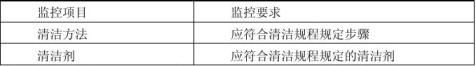

4. 验证范围

5. 验证条件

6. 验证实施

7. 验证总结

8. 验证原始记录保存地点

1.概述

片剂生产过程的设备清洗验证主要是喷雾干燥制粒机、摇摆颗粒机、振荡筛、万向混合机、压片机、包衣锅、自动泡罩机及周转容器具的清洗验证工作。

2.验证目的

验证“各设备的标准清洁规程”的清洁效果是否符合要求,清洁剂选取用是否合理。

3.验证使用的文件

“设备标准清洁规程”、“周转容器具标准清洁规程”、“洁净区门窗、地面、墙面、台面、天花板标准清洁规程”及其相关文件。

4.验证范围

喷雾干燥制粒机、振荡筛、摇摆颗粒机、万向混合机、压片机、万能粉碎机、铝塑泡罩包装机。

5.验证条件

5.1设备条件:

5.1.1喷雾干燥制粒机、振荡筛、摇摆颗粒机、万向混合机、压片机、万能粉碎机、自动泡罩包装机均为经过设备验证的完好设备。

5.2人员条件:

5.2.1在岗人员均经过GMP知识,药品管理法及其实施细则、产品质量法等法律法规的培训。

5.2.2在岗人员均为经过岗位SOP、岗位安全操作法、工艺规程、卫生标准清洁规程等岗位专业知识培训,并持岗证的熟练工人。

5.3清洁剂条件:

选用中性无磷的“白猫”牌洗洁精。

6.验证实施

6.1喷雾干燥制粒机清洗验证:

6.1.1清洗步骤:

6.1.1.1用乙醇在输液泵、管道、喷枪中打循环,清洗残留药液并清洗干净送风管。

6.1.1.2用0.5%洗洁液适量打循环通过喷雾系统,并清洗主机内壁上残留药粉,用饮用水打循环冲洗至肉眼可见残留物至清洁干净后,再用纯水打循环冲洗5分钟。

6.1.1.3将拆下过滤袋用饮用水彻底清洗干净后再用纯化水清洗二遍灭菌、烘干。

6.1.1.4用纯水擦洗主机关键部位,彻底清洗后用75%乙醇擦拭消毒。

6.1.2需验证的关键部位:

6.1.2.1喷雾系统:输液车、喷枪。

6.1.2.2原料容器、气流分布板缝隙。

6.1.2.3过滤袋、滤袋支架。

6.1.3 清洗操作人员:20041001批清洗由 操作。

20041002批清洗由 操作。

20041003批清洗由 操作。

6.1.4 清洁检查方法与结果:

6.1.4.1洗液法:取喷雾系统用纯水打循环最后清洗液50mL,与纯水对照比色,检查结果为:清洗液与纯水颜色一致,且用电导率仪测定清洗液电导率与纯水电导率一致。

6.1.4.2擦拭法:用含乙醇棉球擦拭管道、喷枪、气流分布板缝隙等关键部位,检查结果为:无任何可见的残留物痕迹。

6.1.4.3微生物检查:按设备表面附着菌检验规程操作,检测结果为:

20041001批清洗后设备表面附着菌:20个/棉签。

20041002批清洗后设备表面附着菌:20个/棉签。

20041003批清洗后设备表面附着菌:20个/棉签。

6.1.4.4清洁过程QA监控人员:

6.1.4.5验证结论:从清洁检查结果表明,各项指标均符合合格标准。因此判定清洗合格,即喷雾干燥制粒机的标准清洁规程是可行的,具有操作性,对产品质量无影响。

6.2 振荡筛的清洁验证:

6.2.1振荡筛的清洗操作步骤。

6.2.1.1取下上盖及筛网,用饮用水冲洗,用刷子清洗筛网上盖粉尘,再用纯化水清洗二遍。

6.2.1.2用刷子刷洗出料口至清洁,再用洁净布沾纯化水擦洗二遍,用干洁净布擦干出料口,上盖。

6.2.1.3用纯水擦洗机体内外表面至清洁干净。

6.2.1.4用75%乙醇擦拭振荡筛上盖,筛网、内表面进行消毒。

6.2.2 需验证的关键部位:上盖、筛网、出料口。

6.2.3清洗操作人员: 20041001批清洗由 操作。

20041002批清洗由 操作。

20041003批清洗由 操作。

6.2.4清洁检查方法与结果:

6.2.4.1擦拭法:检查振荡筛清洗后设备表面,由 检查用含乙醇的棉球擦拭设备内外表面,肉眼观察结果为:无任何可见的残留物痕迹。

6.2.4.2微生物限度检测:按设备表面附着菌的检验规程操作,检测结果为:

20041001批 20CFU/棉签

20041002批 20CFU/棉签

20041003批 10CFU/棉签

6.2.4.3清洁过程QA监控人员:

6.2.5 验证结论:从清洁检查结果表明,各项指标均符合合格标准。因此判定清洗合格,即振荡筛的标准清洁规程是可行的,具有操作性,对产品质量无影响。

6.3万向混合机清洁验证。

6.3.1清洁操作步骤:

6.3.1.1用饮用水将混合机罐内所沾物料残迹刷洗干净。

6.3.1.2擦洗罐体表面、机器表面、旋转连接轴各部位,再用纯水擦拭干净。

6.3.1.3用75%乙醇擦拭消毒。

6.3.2需验证的关键部位:混合机罐内表面。

6.3.3清洗操作人员:20041001批清洗由 操作。

20041002批清洗由 操作。

20041003批清洗由 操作

6.3.4清洁检查方法与结果:

6.3.4.1洗液法:取混合机筒内纯水的清洗液50mL与纯水50mL对照比色,检查结果为:清洗液与纯化水颜色一致,且用电导率仪测定清洗液电导率与纯水电导率大体一致。

6.3.4.2擦拭法:用含乙醇棉球擦拭混合机罐内表面,外表面旋转连接轴等部位,检查结果为,无任何可见的残留物痕迹。

6.3.4.3微生物限度检查:按设备表面附着菌检验规程操作,检验结果为:

20041001批30CFU/棉签

20041002批20CFU/棉签

20041003批10个/棉签

6.3.4.4标准清洁规程QA监控人员:

6.3.4.5验证结论:从清洁检查结果表明,各项指标均符合合格标准,因此判定清洗合格,即万向混合机的标准清洁规程是可行的,具有操作性,对产品质量无影响。

6.4压片机清洁验证:

6.4.1清洗步骤:

6.4.1.1停机后,刷净机台上颗粒粉尘。

6.4.1.2将拆下的漏斗、充填器、保护档板、出片口接板,接粉盒,用饮用水冲洗至洁净后再用纯水擦洗二遍。

6.4.1.3大盘冲模孔用专用刷刷净,必要时用0.5%清洁液擦洗模孔,再用纯水擦洗至干净,并用干洁净布擦干模孔。

6.4.1.4用尼龙刷刷出大盘表面粉尘,再用洁净布沾纯水擦洗干净。

6.4.1.5用洁净布擦净轨道,擦洗机体外部的各个凹凸部位至清洁干净。

6.4.1.6冲头、冲模的清洗如下:

冲头用洁净布擦去表面污迹,再用0.5%清洁液擦洗干净后,用纯化水冲洗二遍并用洁净抹布擦干。

6.4.1.7最后用75%乙醇擦拭冲头、冲模孔及上、下轨道、大盘表面、齿槽、安装后使用前用75%乙醇擦拭机体外表面,料斗内表面。

6.4.2需清洗验证的关键部位:

6.4.2.1漏料斗、充填器、保护档板、出片口接板、冲模孔。

6.4.2.2冲头、冲模。

6.4.3 验证清洗操作人员:

6.4.4 清洁检查方法与结果:

6.4.4.1 擦拭法:用含乙醇的棉球擦拭压片机最难清洗部位及用含乙醇白洁净布擦拭设备关键清洗部位,均无任何可见的残留物痕迹。

6.4.4.2 洗液法:取最后用纯化水清洗液与纯水进行对照结果,颜色一致,澄清,用电导率仪测定清洗液的电导率与纯水的电导率比较大体一致。

6.4.4.3微生物检查:按设备表面附着菌检测标准操作规程操作检测为:

表面附着菌为:20041001批 10CFU/棉签

20041002批 10CFU/棉签

20041003批 20CFU/棉签

6.4.4.4清洁过程QA监控及检验人员:

6.4.5 验证结论:清洁检查结果表明,各项指标符合合格标准。因此判定清洁合格,即压片机的标准清洁规程是可行的,具有可操作性,对产品质量无影响。

6.5自动泡罩包装机的清洁验证。

6.5.1清洗操作步骤:

6.5.1.1清扫干净机台面上粉尘及上、下加热板上粉尘、PVC导向柱、铝箔导向柱、导向轨道内粉尘。

6.5.1.2清洁刷粉板、装药槽内毛刷、刷辊及器壁、漏药斗内粉尘。

6.5.1.3清扫牵片模具,热合模具表面积粉、模孔、热合板上药粉,切刀上压板内粉尘以及清扫出片与残片出口板的粉尘。

6.5.1.4清扫粉尘后用纯水擦拭干净各部件,并用75%乙醇擦拭消毒。

6.5.1.5用乙醇清洗辊筒表面,用棉布擦净印字辊版面。

6.5.2需验证的关键部位:

6.5.2.1牵片模具、热合模具、热合板。

6.5.2.2漏药斗、装药槽、导向轨道。

6.5.2.3上、下加热板。

6.5.3清洗操作人员:

生产消炎片20041001、20041002、20041003三批后分别按标准清洁规程操作。

6.5.4清洁检查方法与结果:

6.5.4.1擦拭法:用含乙醇的棉签或洁净布擦拭设备关键部位,检查结果为,无任何可见的残留物痕迹,设备表面见本色。

6.5.4.2微生物检测:按设备表面附着菌检查标准操作规程操作检查结果为:

20041001批清洗后表面附着菌:20CFU/棉签

20041002批清洗后表面附着菌:10CFU/棉签

20041003批清洗后表面附着菌:10CFU/棉签

6.5.4.3清洁过程QA监控与检验人员:

6.5.4.4验证结论:清洁检查结果表明,各项指标符合合格标准,因此判定清洁合格。

6.5.4.5即全自动泡罩包装机的标准清洁规程是可行的,具有可操作性,对产品质量无影响。

6.6周转容器的清洗验证:

6.6.1清洗操作步骤:用饮用水冲洗(必要时用清洁剂清洗)干净后用纯水清洗二遍,用75%乙醇擦拭消毒。

6.6.2需验证关键部位:内表面。

6.6.3清洁检查方法与结果。

6.6.3.1洗液法:用纯水最终清洗液取样50mL与纯水50mL进行比色,两者颜色一致,无杂质(肉眼观察)且用电导率仪测定清洗液电导率与纯水电导率大体一致。

6.6.3.2 擦拭法:用含乙醇白洁净布擦拭内表面、外表面、桶底,无任何可见的残留物痕迹。

6.6.3.3微生物检查:按设备表面附着菌检查标准操作规程检测,检测结果为:

20041001批 10CFU/棉签

20041002批 10CFU/棉签

20041003批 10CFU/棉签

6.6.4清洁过程QA监控:

6.6.5验证结论:从清洁检查结果表明,各项指标均符合合格标准。因此判定清洗合格,即容器的标准清洁规程是可行的,具有操作性,对产品质量无影响。

7.验证总结:片剂生产各设备及容器具标准清洁规程连续指导三个批号生产后的清洁,检查结果都表明清洁达到了合格标准,证明各标准清洁规程的清洁方法是可行的,清洁剂的选用是合理的。

8.原始记录保存地点:

清洁记录及清洁检验记录保存于质量部。

验 证 证 书

设备编号:

设备名称:

型 号:

上述设备已按验证方案进行验证,各项验证结果均符合要求,批准投入使用。

验证方案名称:

验证方案编号:

验证完成日期:

有 效 期:

验证领导小组

日期: 年 月 日

备注:

1. 设备应在当前条件下使用,使用条件发生变更,应报验证领导小组审核,必要时要重新验证。

2. 设备应按批准的操作规程、标准清洁规程、维修保养规程进行操作、清洁、维修保养。

3. 该设备再验证项目及周期作为该证书的附页。

第二篇:3-颗粒剂生产工序设备的清洁验证报告

药业有限公司

附件1

1. 概述

2. 验证目的

3. 验证使用的文件

4. 验证范围

5. 验证条件

6. 验证实施

7. 验证过程QA监控

8. 验证时间人员

9. 验证总结

10. 验证证书(附件1)

录

目

药业有限公司

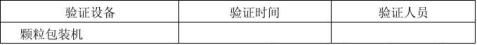

1.概述 根据验证方案的时间安排验证小组于10月20日至23日随颗粒生产组织,颗粒自动包装机清洁验证工作。验证生产批号20040801、20040802、20040803。

2.验证目的

验证“各设备清洁规程”的清洁效果是否符合要求,清洁剂选用是否合理。

3.验证使用的文件

“设备清洁规程”、“周转容器具清洁规程”、“洁净区门窗、地面、墙面、台面、天花板清洁规程”及其相关文件。

4.验证范围

颗粒自动包装机。

5.验证条件

5.1设备条件:

5.1.1颗粒自动包装机为经过设备验证的完好设备。

5.1.2凡接触药品的设备部位均为不锈钢,符合GMP要求。

5.2人员条件。

各岗人员均已经过GMP知识,药品管理法及其实施细则、产品质量法等法律法规的培训,经过了岗位SOP,工艺规程、清洁规程等培训,具有上岗证的熟练工人。

5.3 清洁剂条件:

选用中性无磷等“白猫”牌洗洁精。

6.验证实施

6.1颗粒自动包装机的清洁验证。

6.1.1清洗操作步骤:

6.1.1.1拆下加料斗、计量盘、量杯、切刀、出料门,并清理残余 颗粒粉尘,用饮用水冲洗干净后,再用纯水清洗干净。

6.1.1.2用饮用水擦洗干净机体外表面至清洁干净。

6.1.1.3用含乙醇的白绸布清洁电眼,用75%乙醇擦拭各部件及机体表面进行消毒。

6.1.2需验证的关键部位:

6.1.2.1 加料斗、计量盘、量杯。

6.1.2.2 出料门、切刀。

药业有限公司

6.1.3 清洗操作人员:20040801批清洗由 操作。

20040802批清洗由 操作。

20040803批清洗由 操作 6.1.4 清洁检查方法与结果:

6.1.4.1 擦拭法:用含乙醇棉球擦拭颗粒自动包装机各键部件, 检查结果为:无任何可见的残留物痕迹。

6.1.4.2 微生物检查:按设备表面附着菌检查标准操作规程进行检

测,设备表面附着菌检出结果为:20040801批 10CFU/棉签、20040802批 20个/棉签、20040803批 10CFU/棉签。

6.1.5 清洁过程QA监控人员:

6.1.6验证结论:从清洁检查结果表明:各项指标均符合合格标准。因此判定清洗合格,即颗粒自动包装机的清洁规程是可行的,具有操作性,对产品质量无影响。 7.清洁过程QA监控

8.

验证时间、人员

9.验证总结

颗粒包装机清洁规程清洁连续指导三个批号生产后的清洁,检查结果都表明清洁达到了合格标准,证明该清洁规程的清洁方法是可行的,清洁剂的选用是合理的。

药业有限公司

验 证 证 书

设备编号:

设备名称:

型 号:

上述设备已按验证方案进行验证,各项验证结果均符合要求,批准投入使用。

验证方案名称:

验证方案编号:

验证完成日期:

有 效 期:

验证领导小组

日期: 年 月 日

备注:

1. 设备应在当前条件下使用,使用条件发生变更,应报验证领导小组审核,必要时要重新验证。

2. 设备应按批准的操作规程、清洁规程、维修保养规程进行操作、清洁、维修保养。

3. 该设备再验证项目及周期作为该证书的附页。

-

天津市清洁生产审核报告编写导则(最终版)

附件一密级X年1XXXXXXXX清洁生产审核报告第X轮次23XXXX年X月X日4目录5前言第X页01单位基本信息第X页02同行业开…

-

清洁生产审核报告——绿色校园

清洁生产审核报告绿色校园清洁生产审核报指导老师班级环境101小组成员丁江铃郭亚男李红琴刘珊琪杨娉余先巍时间20xx55告清洁生产审…

-

清洁生产论文报告

东莞理工学院20xx20xx学年第一学期清洁生产与循环经济选修课课程论文题目推行清洁生产促东莞环境保护院系电子工程学院班级12电子…

-

清洁生产审核报告

长沙市环境保护职业技术学院餐饮有限公司清洁生产审核报告中国餐饮业清洁生产中心二零XX年三月目录前言30.1推行清洁生产的意义和必要…

-

清洁生产报告书

电镀行业清洁生产实例分析报告书1摘要清洁生产能有效实现节能降耗减污增效使该行业获得巨大的环境经济和社会效益而且对于缓解我国能源短缺…

-

清洁验证的风险评估报告

本报告属原创同发SFDA研修学院论坛药智论坛和中国GMP论坛以下为在做本报告中的体会1风险评估不在于形式如本评估报告可以不用单独成…

-

清洁验证报告

一引言1概述贝诺酯合成车间生产设备均为专用型设备专门用于单一品种同一规格原料药的生产各类型设备均制定有详细完善的设备清洁规程和清洁…

-

GFG-500高效沸腾干燥机清洗验证方案及报告

清洗验证方案制药厂1验证方案的起草与审批234GFG500型高效沸腾干燥机用于多个产品颗粒的干燥生产为了防止交叉污染须对设备的清洗…

-

039-SYH-600型三维运动混合机清洗验证方案及报告

清洗验证方案制药厂目录1验证方案的起草与审批11验证方案的起草12验证方案的审批2验证小组成员名单3时间进度表4概述5验证目的6清…

-

清洁验证方案报告

1验证目的通过验证证明在正常生产结束后按CR600型冲击式粉碎机清洁标准操作规程进行清洁始终能清洁干净不会对下批产品造成污染从而确…