电火花线切割加工实验

电火花线切割加工实验

一、 实验目的

1.了解电火花线切割加工的基本原理、加工特点及其应用场合。

2.了解微机控制高速走丝线切割机的组成、性能及其操作过程。

3.初步掌握简易零件数控线切割加工图形化自动编程方法。

二、 线切割加工的基本原理、加工特点及应用场合

1.加工原理

线切割加工(WEDM)的基本原理是利用移动的金属丝(铜丝或钼丝)作电极,按照预定的轨迹,对工作进行脉冲火花放电切割成型。线切割机床通常分为快走丝和慢走丝两种。慢走丝机床的电极作低速单向运动,走丝线速度低于0.2mm/s;快走丝机床的电极丝作高速往复运动,走丝线速度可达8~10 mm/s。

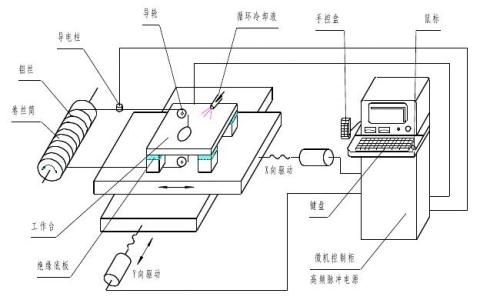

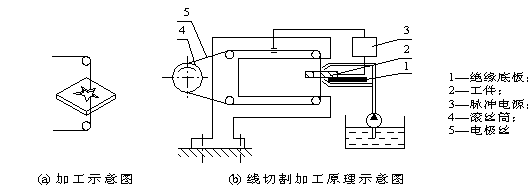

如图1为高速走丝线切割加工示意图。电极钼丝穿过工件预先钻好的小孔,经导轮由卷丝筒带动作往复左右移动,工件通过绝缘板安装在工作台上,工作台在水平面X、Y两个坐标方向各自按给定的控制程序移动,从而合成任意平面曲线轨迹。脉冲电源对电极钼丝与工件施加脉冲电压,电极丝与工件之间浇注一定压力的冷却液,当脉冲电压击穿电极丝与工件之间的间隙时,两者之间产生火花放电而切割工件。

图1 线切割加工原理和设备示意图

2.加工特点

1)快走丝的加工精度(包括尺寸、形状、位置等精度)可达0.01~0.02 mm,加工工件表面粗糙度可达Ra5~2.5μm。

2)由于采用细铜丝或钼丝作为工具电极,无需制作价格较高的成形电极,从而降低生产成本,缩短生产准备时间。并且采用往复移动的长电极丝进行加工,单位长度电极丝的损耗较小,因此电极对工件的加工精度影响较小。 1

3.加工应用

线切割加工广泛应用于加工各种硬质合金和淬火钢的冲模、样板、成形刀具以及各种形状复杂的精细小零件、窄缝等,并可以多件叠加加工。加工模具时,通过调整不同的间隙补偿量,只需一次编程就可以切割出凸模、凹模、固定板及卸料板等。因此,线切割很适用于对特殊难加工材料零件、材料试验样件、各种异形孔以及齿轮、凸轮、样板、成形刀具等进行加工,成为非常普及的特种加工。

三、 实验设备及材料

1.实验设备

1)数控高速走丝电火花线切割机(ACTSPARK FW1)。

2)电火花加工表面粗糙度比较样块。

3)游标卡尺、角度尺。

2.ACTSPARK FW1优良性能简介

1)微机控制柜和高频脉冲电源柜采用一体化设计,控制采用586工控机,硬盘存储,提高了可靠性。

2)具有四轴联动、上下异形切割功能。

3)采用绘图式全自动编程方式,CAD/CAM集成于系统软件中,可方便地生成ISO、3B、4B格式程序,适应不同用户的要求。

4)CRT显示具有智能化的用户友好界面,满足不同层次的用户操作需求。具有加工轨迹、数据实时跟踪显示。可预先模拟仿真加工程序,具有手动、自动两种加工方式。

5)采用串行接口及软盘驱动器接口两种文件输入方式,用户可异地传送文件,进一步方便用户编程及文件输入。

3.实验材料

1)工件: 3~5mm铝板(或2~3mmQ235钢板)。

2)电极丝: φ0.2mm钼丝。

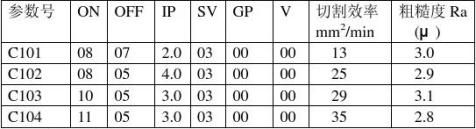

4.熟悉ACTSPARK FW1 加工参数表

1)参数号含义

C

* * *

×10mm; 被切割工件厚度

0: φ0.2 丝 ― 钢:精加工;

1: φ0.2 丝 ― 钢:中加工;

2: φ0.2 丝 ― 铜;

3: φ0.2 丝 ― 铝;

4: φ0.13 丝 ― 钢;

2 2

ON:设置放电脉冲时间。其值为(ON+1)微秒,最大为32微秒。

OFF:设置放电脉冲间隙时间。其值为(OFF+1)*5微秒,最大为160微秒。 IP:设置主电源电流峰值,其值从0.5到9.5,接触感知时为0.5。

SV:设置间隙电压,以稳定加工,最大值为7。

GP:矩形脉冲与分组脉冲的选择,最大值为2。其中0为矩形脉冲。

V:电压的选择,最大值为1。0为常压选择,1为低压选择,接触感知为1。

四. 实验方法及操作步骤

1. 在教师指导下熟悉高速走丝电火花线切割机(ACTSPARK FW1)的基本组成

及其操作要点。

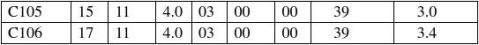

2. 熟悉加工工件(图2)图纸,选择加工工件毛坯,标出加工轨迹路线注意加

工轨迹距毛坯端面应大于5mm以上。

3. 安装电极丝与工件,调整钼丝至预定切入位置,穿丝点位置尽量靠近程序的

起点,起点一般也是切割的终点(注意:高频脉冲电源正端接工件,负端接钼丝。钼丝不可接触工件!)。

4. 自动编程可简化三个步骤:①工件图形计算机化。②走丝轨迹生成及加工仿

真。③生成线切割加工程序。具体操作如下:

1) 进入计算机主界面,依加工工件图纸,在CAD功能下绘出工件形状和尺寸,或者直接读入其它CAD软件生成的图形数据及图像扫描数据,并且可以手工编写3B、4B及ISO格式的线切割加工程序。

2) 选择路径功能,设定穿丝点位置,逐步去生成加工路径,存盘,取好文件名,按Ctrl-C结束路径转换。

3) 退出CAD系统,进入CAM功能项目,选定前面存盘的文件名,回车。

4) 对偏置方向、切割次数、暂留量、过切量、锥度角以及放电条件、偏置量等参数进行设定。

5) 选择绘图,生成ISO代码(国际标准)程序,并给定程序名。

6) 返回CAM画面。

7) 进入主界面编辑方式,装入所生成的加工程序。 8) 进入自动加工画面,按“启动”键,执行加工程序。(也可以在当前画面预先模拟加工程序的仿真过程)

5.加工结束,清洗工件。按图纸要求(见图2)检测被加工部位尺寸,观测各个加工表面质量,填写实验报告。

五.实验结果及要求

1.加工条件

1)机床名称(型号)

2)工作台最大行程:X 向 mm;Y向 mm

3)测量仪器名称及型号

4)电极丝材料 、 直径 mm

5)工件材料 、厚度 mm

3

2.选定加工条件

1)放电脉冲时间 μs; 编程中对应的参数号 ;

2)放电脉冲间隔时间 μs; 编程中对应的参数号 ;

3)主电源电流峰值 A; 编程中对应的参数号 ;

3.加工结果

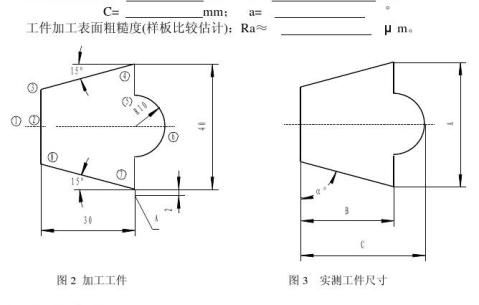

工件部分实测尺寸

六.实验报告要求

1.阐述电火花线切割加工的工作原理。

2.填写实验结果及要求的内容。

3.分析在电火花切割加工中,不同的电加工参数对工件表面粗糙度影响的趋势。

4.对照电火花线切割表面加工痕迹和铣削加工、激光切割加工的不同点,指出各自的运用场合。

4

第二篇:电火花线切割机加工工艺实验

实验一 电火花线切割机加工工艺实验

一、实验目的

通过对电火花线切割机床结构及主要技术参数的了解,掌握机床主要操作步骤;通过改变脉冲宽度T;加工电流I(功放管数/A),测定其对加工工件的表面粗糙度的影响。

1、了解数控电火花线切割机床的用途、布局、结构特点;

2、熟悉电火花加工的原理,了解无接触放电加工特点、机床性能、操作及零件加工程序编制;

3、了解不同工艺参数对线切割加工精度的影响。了解脉冲宽度ti、加工电流I与加工表面精度粗糙度RZ的关系,理解经济加工精度。

二、实验设备、仪器

电火花线切割机床型号、表面粗糙度测量仪、工件等。

(1):电火花线切割机床技术参数

1、供电电源:3相;50HZ;380V+10% -15%;

2、工作台尺寸(mm):

3、最大加工厚度(mm):

4、消耗功率:≤ KW;

5、脉冲电源电流: A;

6、脉冲电源空载电压: V;

7、电极丝速度(m/s): ;

8、最大加工效率(mm2/min): ;

9、加工表面粗糙度(Ra/μm): ;

10、加工锥度:±5°

11、工作台最大承载重量: Kg。

(2):主要功能

1、直线、圆弧插补控制;

2、软件设置三相、五相步进电机工作状态;

3、电极丝自动线径补偿;

4、斜度加工;

5、齿隙补偿;

6、键盘、纸带及自动编程机联机等三种输入方式;

7、程序循环拷贝;

8、坐标旋转、图形对称;

9、图形缩小、放大;

10、短路回退;

11、断丝回暂停点或起始点;

12、反向切割;

13、快速作图检查;

14、自动对中心;

15、图形跟踪及大字显示;

16、加工结束自动关机;

17、断电保护。

(3):主要结构

1、控制机各部分名称

1)、控制机操作面板;

2)、程控机头;

3)、单板机及接口电路;

4)、开关电源;

5)、开门断电开关;

6)、不进驱动电源;

7)、脉冲电源;

8)、脉冲电源功效电阻;

9)、机床电气

10)、供电变压器;

11)、控制机联机插座板;

12)、控制机的排风机。

2、控制电路

1)、稳压电源;

2)、变频电路;

3)、接口电路;

4)、纸带读入机;

5)、步进驱动电路

6)、脉冲电源;

三、实验原理

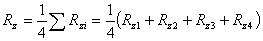

电火加工原理是基于工具和工件之间脉冲性放电时的电腐蚀现象来蚀除多余的金属,以达到对零件的尺寸、形状及表面质量预定的加工要求。电火花线切割机加工的基本原理是利用移动的细金属导线(铜丝或钼丝)作电极,对工件进行脉冲性的火花放电,切割成型的。

(图2-1)

四、试验内容及步骤:

1、将工件装夹在机床上。

2、制定走丝路线,生成数控代码。

3、分别采用不同脉冲宽度和电流加工出不同的断面并记录时间。

4、用光学显微镜测量加工表面粗糙度,确定其表面Ra值。

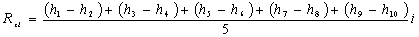

选五个峰谷的测量之差来求其平均值,乘上系数i即得RZ。在测量长度L范围内测量4个基本长度,然后取其平均值。公式如下:

五、思考题

1、分析脉冲宽度ti、加工电流I如何影响加工表面精度粗糙度RZ?

实验二 电火花成型加工工艺实验

一、实验目的

通过对对电火花机床结构及主要技术参数的了解,掌握机床主要操作步骤,通过改变脉宽、加工电流了解对成型精度的影响。熟悉电火花加工原理。

1、了解数控电火花成型机床的用途、布局、结构特点;

2、了解无接触放电加工特点、机床性能、操作及零件加工程序编制;

3、了解不同工艺参数对电火花加工精度的影响。脉冲宽度、加工电流对成型精度的影响理解经济加工精度

二、实验原理

电火花加工原理是基于工具和工件之间脉冲性放电时的电腐蚀现象来蚀除多余的金属,以达到对零件的尺寸、形状及表面质量预定的加工要求。

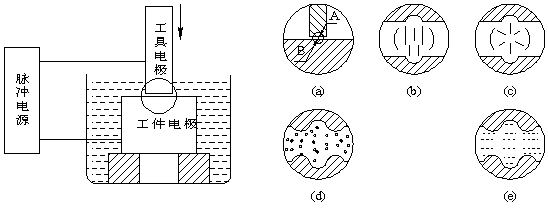

(图1-1)

三、试验内容及步骤:

1、了解电加工机床主要技术参数:

工作台台面尺寸mm

工作台行程mm

主轴行程mm

电极板至工作台mm

最大工作台承重Kg

油槽外径尺寸mm

机床外型尺寸mm

机床重量Kg 1300

电源型号

最大加工电流A

最小电极消耗比% <

最大加工速度

2、将工件装夹在电火花加工机床上。

3、分别采用不同脉冲宽度和电流加工出工件形状。

四、思考题

1、分析脉冲宽度ti、加工电流I如何影响加工成型精度。

-

电火花、线切割实验报告

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1.了解数控线切割机床加工的原理、特点和应用以及编程方法和格式。2.了解计…

-

电火花线切割实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花线切割加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫一、实验目的…

-

数控电火花线切割实验报告(毕业实习)

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1)了解数控电火花线切割、电火花成型加工机床的工作原理、工艺特点及应用范围…

-

数控电火花线切割实验报告(机电本科)1

广东石油化工学院特种加工数控电火花线切割实验报告班级姓名学号实验老师实验时间数控电火花线切割操作与编程实验实验设备数控快速走丝电火…

-

电火花、线切割实验报告

数控电火花线切割加工实验报告班级学号姓名成绩一、实验目的1.了解数控线切割机床加工的原理、特点和应用以及编程方法和格式。2.了解计…

-

电火花线切割实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花线切割加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫一、实验目的…

-

电火花、线切割实验报告

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1.了解数控线切割机床加工的原理、特点和应用以及编程方法和格式。2.了解计…

-

电火花线切割项目报告实训总结

《电火花线切割项目报告实训总结》在2个周中我们迎来了特种加工操作实训,虽然在这一周中我们操作线切割和电火花分别只有两天半的时间,但…

-

数控电火花线切割实验报告(毕业实习)

数控电火花线切割加工演示实验班级学号姓名成绩一、实验目的1)了解数控电火花线切割、电火花成型加工机床的工作原理、工艺特点及应用范围…

-

线切割、电火花加工实习报告

线切割、电火花加工实习报告时间:20xx-09-2318:36来源:互联网作者:佚名第二类是低速走丝电火花线切割机床(wedm-l…

-

线切割实训报告

一、实验目的学习线切割工艺知识,增强实践能力,提高综合素质,培养创新意识和创新能力、二、实验内容1、熟悉数控线切割机床的注意事项及…