机电一体化课程设计

目 录

机电一体化系统设计课程设计任务书

1.总体方案

1.1 丝杆螺母副的选用

1.2 减速装置的选用

1.3 伺服电动机的选用

1.4 检测装置的选用

2.工作台切削力的计算

3.直线滚动导轨副的计算与选型

3.1滑块承受工作载荷Fmax的计算与型号选择

3.2距离额定寿命L的计算

4.滚珠丝杆螺母副的计算与选型

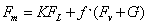

4.1最大工作载荷Fm的计算

4.2最大动载荷FQ的计算

4.3初选丝杆型号

4.4丝杆传动效率η的计算

4.5丝杆刚度的验算

4.6丝杆压杆稳定性的校核

5.步进电机减速箱的选用

6.步进电机的计算与选型

6.1步进电机转轴上加载的总转动惯量Jeq

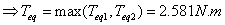

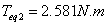

6.2步进电机转动轴上总的等效负载转矩Teq

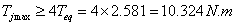

6.3步进电机最大静转矩的选择

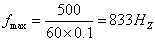

6.4步进电机性能校核

7.反馈检测装置的选用

8.步进电机驱动器的选用

9.设计总结

参考文献

[1]张建民.《机电一体化系统设计》第三版.高等教育出版社

[2]尹志强.《系统设计课程设计指导书》. 机械工业出版社

机械工业出版社

普通车床(如C616,C618,C620,CA6140,C630)是金属切削加工常用的一类机床。

总体设计方案

(1)卧式车床数控化改造后应具有单坐标定位,两坐标直线插补、圆弧插补以及螺纹插补的功能。因此,数控系统应设计成连续控制型。

(2)卧式车床经数控化改造后属于经济型数控机床,在保证一定加工精度的前提下,应简化结构,降低成本。

(3)根据普通车床的最大加工尺寸、加工精度、控制速度、以及经济性要求一般采用8位微机——MCS-51。

(4)根据系统的功能要求,需要扩展程序存储器、键盘与显示电路、I/O接口电路、D/A转换电路、串行接口电路等。还要选择步进电动机的驱动电源以及主轴电动机的交流变频器等。

(5)设计自动回转刀架及其控制电路。

(6)纵向和横向是两套独立的传动链,他们由步进电机、齿轮副、丝杆螺母组成,其传动比应满足机床所要求的分辨。

(7)采用滚珠丝杆螺母副,并有预紧机构

(8)采用贴塑导轨,以减少导轨摩擦

2、设计参数

最大加工直径:床面上:630 ;

;

床鞍上:350 ;

;

最大加工长度:1400 ;

;

快进速度:纵向:2.0

横向:1.0

最大切削进给速度: 纵向:0.5m/min,

横向:0.25 m/min;

溜板板和刀架的重力: 纵向:1200N

横向:800N

主电动机功率:10KW;

代码 ISO

脉冲分配方式:逐点比较法,

定位精度: 0.015

0.015

启动加速时间:35 ;

;

输入方式:增值式、绝对式

控制坐标数:2

刀具补偿是0-99mm

进给传动链间隙补偿是: 纵向:

横向:

进给伺服系统机械部分设计与计算

(1) 进给系统机械结构改装设计

1、进给系统机械设计需要改动主要部件有挂轮架、溜板箱、溜板、刀架等。

2、挂轮架系统:全部拆除,在该处安装光电脉冲发生器。

3、进给箱部分:全部拆除,在该处安装纵向进给步进电机与齿轮减速箱总成、丝杆、光杆和操作杆,拆去齿轮箱连接滚珠丝杆,滚珠丝杆的另一端支承安装在车床尾座端原来的装轴承座部位

4、溜板箱部分:全部拆除,在原来处安装滚珠丝杆中间支承架及螺母以及部分操作按钮

5、横溜板部分:将原横溜板中丝杆螺母拆除,改装横向进给滚珠丝杆螺母副,横向进给步进电机与齿轮减速箱总成安装在横溜板后部并与滚珠丝杆相连

6、刀架:拆除原刀架,改装自动回转四方刀架总成

(2)进给伺服系统机械部分的计算选型

确定脉冲当量,计算切削力,滚珠丝杆螺母副的设计、计算与齿型、齿轮传动计算,步进电机计算与选型

1、 确定脉冲当量

常采用的脉冲当量为 纵向: 0.01mm/脉冲

横向:0.005mm/脉冲

2、 切削力计算 纵切外回时

=0.67

=0.67

式中 为车床床面加工最大直径

为车床床面加工最大直径

横切端时,主切削力约为

=

=

走刀方向的切削力 和垂直走刀方向切削力

和垂直走刀方向切削力 按

按

:

: :

: =1:0.25:0.4

=1:0.25:0.4

Z切削力计算

纵切外圆

=0.67

=0.67 N=0.67*

N=0.67* =10594.62N

=10594.62N

:

: :

: =1:0.25:0.4

=1:0.25:0.4

=2648.66N

=2648.66N  =4237.848N

=4237.848N

横切端面 =

=

=

= *10594.62=5297.3N

*10594.62=5297.3N

:

: :

: =1:0.25:0.4

=1:0.25:0.4

=1324.33N

=1324.33N  =2118.92N

=2118.92N

3、 滚珠丝杆螺母副的计算和选型

计算牵引力

横向进给为三角形式综合导轨

、

、 、

、 分别为工作台进给方向载荷和横向载荷(N)G为移动部件重力

分别为工作台进给方向载荷和横向载荷(N)G为移动部件重力

G=2000N , K=1.15  =0.15-0.18

=0.15-0.18

=

= =1324.33

=1324.33 =

= =2118.92N

=2118.92N

=1.15*1324.33+0.15(5297.31+1200)=2497.6N

=1.15*1324.33+0.15(5297.31+1200)=2497.6N

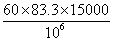

计算最大动载C

本车床Z向承受最大切削力条件下最快进给速度V=2m/min,先选基本导程为1

=

= V=0.5

V=0.5  =1000,

=1000,  为快进速度,丝杆最大转速

为快进速度,丝杆最大转速

初选 =6mm, t=15000h

=6mm, t=15000h  =1.15

=1.15

n= =

= =83.3(r/min)

=83.3(r/min)

L= =

= =75

=75

=12112.7N

=12112.7N

计算最大静载荷

=1.5*2617.58=3926.3

=1.5*2617.58=3926.3

为静态安全系数,一般运动

为静态安全系数,一般运动 =1-2,有冲击

=1-2,有冲击 =2-3,

=2-3, 丝杆最大进给

丝杆最大进给

初选型号,根据计算出最大动载荷,查表3-33选择启东润泽机床附件有限公司生产的FL4006型滚珠丝杆副。其公称直径为40min,导程为6min,双螺母滚珠总圈数位3*2=6圈,精度等级取4级,额定动载荷为13200N,满足要求,

初选型号,根据计算出最大动载荷,查表3-33选择启东润泽机床附件有限公司生产的FL4006型滚珠丝杆副。其公称直径为40min,导程为6min,双螺母滚珠总圈数位3*2=6圈,精度等级取4级,额定动载荷为13200N,满足要求,

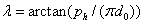

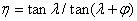

(4)传动效率 的计算

的计算

将公称直径 =40min,基本导程

=40min,基本导程 =6mm,代入

=6mm,代入

摩擦角 ,

, 得传动效率

得传动效率 =94.2%

=94.2%

(5)刚度的验算

1)采用一端轴向固定,一端简支的方式,固定端采用一对推力角接触球轴承,面对面组配。 ,查表3-33,得

,查表3-33,得 =3.9688mm,算得丝杠底径

=3.9688mm,算得丝杠底径 =公称直径

=公称直径 -

- =36.0312

=36.0312  =1019.64mm

=1019.64mm

忽略式3-256中的第二项,算得丝杠在工作载荷 作用下产生的拉/压变形量

作用下产生的拉/压变形量

2)根据公式 ,求得单圈滚珠数目Z=29,该型号丝杆为双螺母,滚珠圈数3*2=6,则滚珠总数量

,求得单圈滚珠数目Z=29,该型号丝杆为双螺母,滚珠圈数3*2=6,则滚珠总数量 29*6=174 滚珠丝杆预紧时,取轴向预紧力

29*6=174 滚珠丝杆预紧时,取轴向预紧力

滚珠与螺纹滚道间的接触变形量

3)将 和

和 代入

代入  ,因为丝杠加有预紧力,且为轴向负载的1/3,所以实际变形量可减少一半,取

,因为丝杠加有预紧力,且为轴向负载的1/3,所以实际变形量可减少一半,取 =0.000755

=0.000755  =0.01744+0.000755=0.01775

=0.01744+0.000755=0.01775

由表3-27知,4级精度滚珠丝杆任意1200mm轴向行程的变动量允许24 ,而对于跨度为1497mm的滚珠丝杆,总的变形量

,而对于跨度为1497mm的滚珠丝杆,总的变形量 只有17.75

只有17.75 ,可见丝杆刚度足够。

,可见丝杆刚度足够。

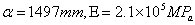

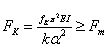

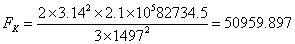

6)压杆稳定性校核

得临界载荷 =50959.897N,远大于工作载荷

=50959.897N,远大于工作载荷 =2497.6N

=2497.6N

故丝杆不会失稳,

综上所述,初选的滚珠丝杆副满足使用要求

5、 步进电动机的技术和选型

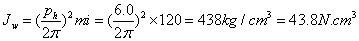

已知滚珠丝杆的公称直径 =32mm,总长1560mm,导程

=32mm,总长1560mm,导程 =6mm,材料密度

=6mm,材料密度

,移动部件重力G=1200N,小齿轮宽度b=20mm,

,移动部件重力G=1200N,小齿轮宽度b=20mm, =64mm,大齿轮宽度 b=20mm

=64mm,大齿轮宽度 b=20mm  =80mm,传动比i=1.25

=80mm,传动比i=1.25

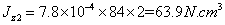

初选步进电机型号为110BY2602,查4-5表得传子传动惯量

= 15kg/c

= 15kg/c =150N. c

=150N. c

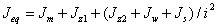

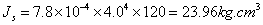

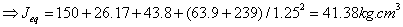

则加在步进电机轴的总传动惯量为

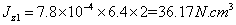

工作台折算到电动机周上的传动惯量

丝杆的传动惯量

(2) 计算加子在步进电机转轴上的等效负载转矩

分快速空载起动和承受最大工作负载两种情况进行计算。

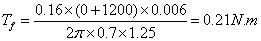

1) 快速空载起动时电动机转轴所承受的负载转矩 由式(4-8)可知,

由式(4-8)可知, 包括三部分:一部分是快速空载起动 时折算到电动机转轴上的最大加速转矩

包括三部分:一部分是快速空载起动 时折算到电动机转轴上的最大加速转矩 ;一部分是移动部件运动时折算到电动机转轴上的摩擦转矩

;一部分是移动部件运动时折算到电动机转轴上的摩擦转矩  ;还有一 部分是滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩

;还有一 部分是滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩 。因为滚珠丝杠副传动效率很高,根据式(4-12)可知,

。因为滚珠丝杠副传动效率很高,根据式(4-12)可知,  相对于

相对于 和

和  很小,可以忽略不计。则有

很小,可以忽略不计。则有

=

= +

+

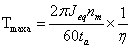

根据式(4-9),考虑传动链的总效率?,计算快速空载起动时折算到电动机转轴的最大加速转矩:

式中 ——对空载最快移动速度的步进电动机最高转速,单位为r/min;

——对空载最快移动速度的步进电动机最高转速,单位为r/min;

——步进电动机由静止到加速到n转速所需的时间,单位为s。

——步进电动机由静止到加速到n转速所需的时间,单位为s。

其中:

式中  ——空载最快移动速度,为500mm/min;

——空载最快移动速度,为500mm/min;

——步进电动机步距角,预选电动机为

——步进电动机步距角,预选电动机为 ;

;

——纵向脉冲当量,0.001mm/脉冲?

——纵向脉冲当量,0.001mm/脉冲?

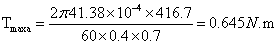

将以上各值代入上式,算得 =416.7r/min

=416.7r/min

设步进电动机由静止到加速至n转速所需时间t=0.4s,传动链总效率?=0.7。则由式(6-2)求得:

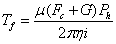

由式(4-10)可知,移动部件运动时,折算到电动机转轴上的摩擦转矩为:

——导轨的摩擦因数,滚动导轨取0.016

——导轨的摩擦因数,滚动导轨取0.016

——垂直方向的铣销力,空载时取0;

——垂直方向的铣销力,空载时取0;

——传动链总效率,取0.7

——传动链总效率,取0.7

最后由式(6-13)求得快速空载起动时电动机转轴所承受的负载转矩:

=

= +

+ =0.645+0.21=0.855N.m

=0.645+0.21=0.855N.m

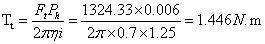

2)最大工作负载状态下电动机转轴所承受的负载转矩 由式(4-13)可知,

由式(4-13)可知, 包括三部:一部分是折算到电动机转轴上的最大工作负载转矩

包括三部:一部分是折算到电动机转轴上的最大工作负载转矩 ;一部分是移动部件运动时折算到电动机转轴上的摩擦转矩

;一部分是移动部件运动时折算到电动机转轴上的摩擦转矩 ;还有一部分是滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩

;还有一部分是滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩 ,

, 相对于

相对于 和很

和很 小,可以忽略不计。则有:

小,可以忽略不计。则有:

其中,折算到电动机转轴上的最大工作负载转矩T由式(4-14)计算。本例中在对滚珠丝杠进行计算的时候,已知沿着丝杠轴线方向的最大进给载荷F=1324.33N.m,则有:

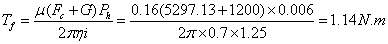

再由式(4-10)可知,计算承受最大工作负载状态( =5297.13N)的情况下,移动部件运动时,折算到电动机转轴上的摩擦转矩为:

=5297.13N)的情况下,移动部件运动时,折算到电动机转轴上的摩擦转矩为:

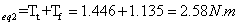

最后由式(6-6),求得最大工作负载状态下电动机转轴所承受的负载转矩为:

(2) 步进电动机最大静转矩的选定 考虑到步进电动机的驱动电源受电网电压影

响较大,当输入电压降低时,其输出转矩会下降,可能造成丢步,甚至堵转。因此,根据 来选择步进电动机的最大静转矩时,需要考虑安全系数。本例中取安全系数K=4,则步进电动机的最大静转矩应满足:

来选择步进电动机的最大静转矩时,需要考虑安全系数。本例中取安全系数K=4,则步进电动机的最大静转矩应满足:

上述初选的步进电动机型号为110BYG2602,由表4-5查得该型号电动机的最大静转矩 =20

=20  。可见,满足上式的要求。

。可见,满足上式的要求。

(4)步进电动机的性能校核

1)最快工进速度时电动机输出转矩校核 任务书给定工作台最快工进速度v=500mm/min,脉冲当量  mm/脉冲,由式(4-16)求出电动机对应的运行频率

mm/脉冲,由式(4-16)求出电动机对应的运行频率

从110BYG2602电动机的运行矩频特性曲线图6-4可以看出,在此频率下,电动机的输出转矩 ,远远大于最大工作负载转矩

,远远大于最大工作负载转矩 ,满足要求。

,满足要求。

2)最快空载移动时电动机输出转矩校核 任务书给定工作台最快空载移动速度 ,仿照式(4-16)求出电动机对应的运行频率

,仿照式(4-16)求出电动机对应的运行频率 。从图6-24查得,在此频率下,电动机的输出转矩

。从图6-24查得,在此频率下,电动机的输出转矩 ,大于快速空载起动时的负载转矩

,大于快速空载起动时的负载转矩 ?,满足要求。

?,满足要求。

3)最快空载移动时电动机运行频率校核 与最快空载移动速度v=2000mm/min对应的电动机运行频率为 。查表4-5可知110BYG2602电动机的空载运行频率可达20000Hz,可见没有超出上限。

。查表4-5可知110BYG2602电动机的空载运行频率可达20000Hz,可见没有超出上限。

4)起动频率的计算 已知电动机转轴上的总转动惯量 ,电动机转子的转动惯量 ,电动机转轴不带任务负载时的空载起动频率

,电动机转子的转动惯量 ,电动机转轴不带任务负载时的空载起动频率  (查表4-5)。则由式(4-17)可以求出步进电动机克服惯性负载的起动频率:

(查表4-5)。则由式(4-17)可以求出步进电动机克服惯性负载的起动频率:

上式说明,要想保证步进电动机起动时不失步,任何时候的起动频率都必须小于905Hz。实际上,在采用软件升降频时,起动频率选得更低,通常只有100Hz(即100脉冲/s)。

综上所述,本例中工作台的进给传动选用110BYG2602步进电动机,满足设计要求。

6. 增量式旋转编码器的选用

本设计所选步进电动机采用半闭环控制,可在电动机的尾部转轴上安装增量式旋转编码器,用以检验电动机的转角与转速。增量式旋转编码器的分辨力应与步进电动机的步距角相匹配。

由步进电动机的步距角@=0。75°,可知电动机转动一转时,需要控制系统发出360/@=480个步进脉冲。考虑到增量式旋转编码器输出的A、B相信号,可以送到四倍频电路进行电子四细分(见第四章第五节相关内容),因此,编码器的分辨力可选120线。这样控制系统每发一个步进脉冲,电动机转过一个步距角,编码器对应输出一个脉冲信号。

本例选择编码器型号为ZLK—A—120—05VO—10—H:盘状空心型。孔径10mm,与电动机尾部出轴相匹配,电源电压+5V。每转输出120个A/B脉冲,信号为电压输出,生产厂家为长春光机数显技术有限公司。

8、工作台机械装配图的绘制

在完成直线滚动导轨副、滚珠丝杠螺母副、齿轮减速箱、步进电动机,以及旋转编码器的计算与选型后,就可以着手绘制工作台的机械装配图了。绘图过程中的有关注意事项参见本章第一节相关内容绘制后的X-Y数控工作台机械装配图如数后插页图6-23所示。

五、工作台控制系统的设计

X-Y数控工作台的控制系统设计,可以参考本章第一节的车床数控系统,但在硬件电路上需要考虑步进电动机(编码器)反馈信号的处理,在软件上要实现半闭环的控制算法。

六、步进电动机驱动电源的选用

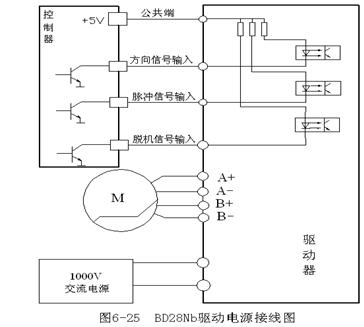

本例中X、Y向步进电动机均为90BYG2602型,生产厂家为常州宝马集团与公司。查表4-14选择与之配套的驱动电源为BD28Nb型,输入电压100VAC,相电流4A,分配方式为二相八拍。该驱动电源与控制器的接线方式如图6-25所示。

七、增量式旋转编码器的选用

本设计所选步进电动机采用半闭环控制,可在电动机的尾部转轴上安装增量式旋转编码器,用以检验电动机的转角与转速。增量式旋转编码器的分辨力应与步进电动机的步距角相匹配。由步进电动机的步距角 =0.75°,可知电动机转动一转时,需要控制系统发出360/

=0.75°,可知电动机转动一转时,需要控制系统发出360/ =480个步进脉冲。考虑到增量式旋转编码器输出的A、B相信号,可以送到四倍频电路进行电子四细分(见第四章第五节相关内容),因此,编码器的分辨力可选120线。这样控制系统每发一个步进脉冲,电动机转过一个步距角,编码器对应输出一个脉冲信号。

=480个步进脉冲。考虑到增量式旋转编码器输出的A、B相信号,可以送到四倍频电路进行电子四细分(见第四章第五节相关内容),因此,编码器的分辨力可选120线。这样控制系统每发一个步进脉冲,电动机转过一个步距角,编码器对应输出一个脉冲信号。

本例选择编码器型号为ZLK—A—120—05VO—10—H:盘状空心型。孔径10mm,与电动机尾部出轴相匹配,电源电压+5V。每转输出120个A/B脉冲,信号为电压输出,生产厂家为长春光机数显技术有限公司。

八、 步进电机驱动器的选用

本例中X、Y向步进电动机均为90BYG2602型,生产厂家为常州宝马集团与公司。查表4-14选择与之配套的驱动电源为BD28Nb型,输入电压100VAC,相电流4A,分配方式为二相八拍。该驱动电源与控制器的接线方式如系统设计课程设计指导书》图6-25所示。

九、设计总结

通过此次课程设计,我不仅把知识融会贯通,而且丰富了大脑,同时在查找资料的过程中也了解了许多课外知识,开拓了视野,认识了将来机械的发展方向,使自己在专业知识方面和动手能力方面有了质的飞跃。

课程设计是我作为一名学生即将完成学业的一次作业,他既是对学校所学知识的全面总结和综合应用,又为今后走向社会的实际操作应用铸就了一个良好实践,课程设计是我对所学知识理论检验与总结,能够培养和提高设计者独立分析和解决问题的能力;是我在校期间向学校所交的一份综和性作业,从老师的角度来说,指导做课程设计是老师对学生所做的一次执手训练。其次,课程设计的指导是老师检验其教学效果,改进教学方法,提高教学质量的绝好机会。

总之,不管学会的还是学不会的的确觉得困难比较多,真是万事开头难,不知道如何入手。最后终于做完了有种如释重负的感觉。此外,还得出一个结论:知识必须通过应用才能实现其价值!有些东西以为学会了,但真正到用的时候才发现是两回事,所以我认为只有到真正会用的时候才是真的学会了。

在此要感谢我们的指导老师欧老师对我悉心的指导,感谢老师们给我的帮助。在设计过程中,我通过查阅大量有关资料,与同学交流经验和自学,并向老师请教等方式,使自己学到了不少知识,也经历了不少艰辛,但收获同样巨大。在整个设计中我懂得了许多东西,也培养了我独立工作的能力,树立了对自己工作能力的信心,相信会对今后的学习工作生活有非常重要的影响。而且大大提高了动手的能力,使我充分体会到了在创造过程中探索的艰难和成功时的喜悦。虽然这个设计做的也不太好,但是在设计过程中所学到的东西是这次课程设计的最大收获和财富,使我终身受益。

-

机电一体化课程设计报告

机电一体化课程设计一选题背景机电一体化课程设计作为机械电子专业的实践教学环节考察学生综合运用所学专业知识进行分析问题和解决问题的能…

-

机电一体化课程设计报告格式

xxxxx机电学院机电一体化课程设计报告题目专业班级机械制造及其自动化091姓名时间20xx52520xx0608指导教师丛晓霞王…

-

机电一体化课程设计报告书

《机电一体化创新设计项目》实验教学大纲(一)一、课程简介课程名称:机电一体化创新设计项目CreativeDesignofElect…

-

机电一体化课程设计车床改装

经济型数控车床进给设计摘要旧机床的数控化改造顾名思义就是在普通机床上增加微机控制装置使其具有一定的自动化能力以实现预定的加工工艺目…

-

机电一体化课程设计

目录机电一体化系统设计课程设计任务书1总体方案11丝杆螺母副的选用12减速装置的选用13伺服电动机的选用14检测装置的选用2工作台…

-

机电一体化课程设计报告格式

xxxxx机电学院机电一体化课程设计报告题目专业班级机械制造及其自动化091姓名时间20xx52520xx0608指导教师丛晓霞王…

-

机电一体化课程设计报告书

《机电一体化创新设计项目》实验教学大纲(一)一、课程简介课程名称:机电一体化创新设计项目CreativeDesignofElect…

-

机电一体化课程设计报告

机电一体化课程设计一选题背景机电一体化课程设计作为机械电子专业的实践教学环节考察学生综合运用所学专业知识进行分析问题和解决问题的能…

-

机电一体化课程设计车床改装

经济型数控车床进给设计摘要旧机床的数控化改造顾名思义就是在普通机床上增加微机控制装置使其具有一定的自动化能力以实现预定的加工工艺目…

-

机电一体化课程设计

机电一体化课程设计基于单片机的液压油温监测报警系统姓名XXX学号20xx100XXXX专业机械设计制造及其自动化班级序号指导老师吴…