化工原理实验考试内容

这个华理化工原理少学时实验考试的内容,请同学们好好复习,命中率还是挺高的!!

第二篇:化工原理实验p

化工原理实验

强化传热的途径的探讨

姓 名: 罗泓

学 号: 080300115

学 号: 080300115

学 院: 生物科学与工程学院

学 院: 生物科学与工程学院

班 级: 03级生物工程(1)班

班 级: 03级生物工程(1)班

同 组 人: 陈玉书,陈洁,王茜,田丽娟

同 组 人: 陈玉书,陈洁,王茜,田丽娟

指导老师: 施小芳,林述英

指导老师: 施小芳,林述英

实验时间: 20##年6月2日

实验时间: 20##年6月2日

强化传热的途径的探讨

本文摘要: 本文通过对普通套管换热器和强化套管换热器传热膜系数α2的测定,归纳出流体在圆形直管中作强制湍流时的对流传热系数的准数关联式Nu=ARem。通过实验数据来说明,要提高传热的效果要采取的一些措施.并根据传热数随着雷诺数的增大而增大,分析是否存在最佳的操作的雷诺数.

关键词:传热系数 传热膜系数α 雷诺数

引言: 电厂中的凝汽器、高低压回热加热器、热网加热器、蒸汽暖风器等统称为换热器, 合理选择换热器可降低生产成本、节约能源, 提高设备利用率。提高换热器综合效率、降低其寿命周期费用的最有效措施是强化传热。传热强化技术就是当高温流体和低温流体在某一传热面两侧流动时, 使单位时间内两流体间交换的热量Q 增大, 从传热速率方程式Q = KA △tm 可知, 扩大传热面积A 、加大平均温差△tm 和总传热系数K 均可提高传热速率, 在换热器的研究、设计和使用操作中, 大多均从这三要素来考虑强化传热过程。

正文: 对于流体在圆形直管中作强制湍流的对流传热系数的准数关联式可以表示为: Nu=CRemPrn

系数C与指数和n则需要由实验加以确定。对于气体,Pr基本上不随温度而变,可视为一常数,因此,式(1)可简化为:

Nu=ARem

式中: Nu=α2d/λ Re=duρ/μ

本实验是蒸汽加热空气,故n=0.4。所以

Nu=CRemPr0.4

log(Nu/ Pr0.4)=mlogRe+logC

则实验的关键在于α2的求取, 换热器内管为紫铜管,其导热系数很大,且管壁很薄,故认为内、外壁温与壁面的平均温度近似相等,污垢热阻很小,可略去不计, 从而可近似为:

1/K=1/α2×(d1/d2 )

实验前要对实验的点进行分割,本次实验要求测量8个点,实验点的分割点由

Xi+1=(Xmax/Xmin)1/(n-1)Xi

X1=Xmin X2=(Xmax/Xmin)1/(n-1)X1 ……

实验步骤:

(1)作好实验前的准备。

(2)加热10分钟,启动鼓风机,保证空气入口温度t1比较稳定。

(3)调节空气流量旁路阀的开度,使压差计读数为所需的空气流量值。

(4)稳定5-8分钟左右读取压差计读数△P,以及转动各仪表选择开关读取t1、t2、E值。重复以上步骤,共测定7个空气流量值下的7组数据。

(5)转换支路,用上述方法做强化套管换热器实验。

1.2.2实验装置的主要参数(表1)

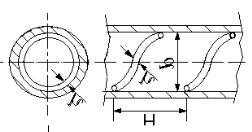

图2:强化管内部螺线圈结构示意图

图3 测量仪表面板示意图

温度显示仪表下方的转换开关共有7档,分别为:

0――显示普通管空气进口温度; 1――显示普通管空气出口温度;

2――显示强化管空气进口温度; 3――显示强化管空气出口温度;

4――显示电加热釜水温; 5、6――为空档。

热电偶(毫伏计)显示仪表下方的转换开关共有7档,分别为:

0――显示普通管壁温的热电势 E; 1――显示强化管壁温的热电势 E; 其余为空档。

二试验数据处理公式

空气流量和流速孔板流量计为非标准设计,故需进行整体校正,得到空气流量计Vt1(m3/h)与压差之间的关系为: Vt1=23.80×(ΔP/ρt1)1/2

空气流量V(m3/h)的计算式为: V=Vt1×(273+t平均)/(273+ t1)

空气的流速:u=V×3.14×d2×10-3

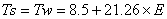

管外壁面平均温度TW(℃) Tw(℃)=8.5+21.26×E(mv)

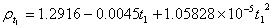

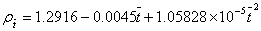

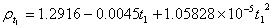

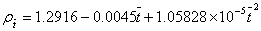

空气密度(kg/m3): ρ=1.2916-0.0045 t+1.05828×10-5 t2(0℃≤t≤100℃)

空气比热(kJ/kg?℃):Cp=1.00492-2.88378×10-5 t+8.88638×10-7 t2-1.36051×10-9 t3+9.38989×10-13 t4-2.57422×10-16t5 (0℃≤t≤100℃)

空气粘度(Pa。s):μ=1.71692×10-5 +4.96573×10-8 t-1.74825×10-11 t2 (0℃≤t≤100℃)

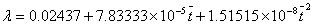

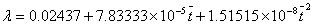

空气导热系数(w/m2·℃)λ=0.02437+7.83333×10-5 t-1.51515×10-8 t2 (0℃≤t≤100℃)

2.数据处理与实验结果讨论

2.1实验原始数据以及处理结果:

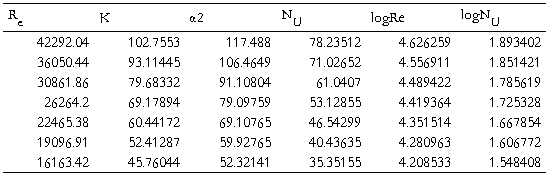

2.1.1普通管数据表格

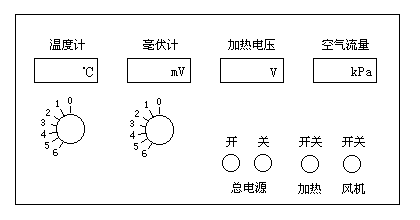

表2 普通管原始数据

由普通管原始数据和查出的物性参数,根据实验数据处理公式计算出中间数据,和实验的整理数据,如下表:

计算举例:

以第一点为例,即空气进口温度t1=47.2℃,空气出口温度t2=70.0℃,热电势E=4.27mv,

孔板压差ΔP=3.4 kPa

平均温度t=(47.2+70.0)/2=58.6℃ 两端温度差Δt=70-47.2=22.8℃

空气进口密度:

=1.2916-0.0045*47.2+1.05828*10-5*47.2*47.2

=1.10277679(kg/m3)

用管内的平均温度计算:

=1.2916-0.0045*58.6+1.05828*10-5*58.6*58.6

=1.064241(kg/m3)

Cp=1.00492-2.88378*10-5t+8.88638*10-7t2-1.36051*10-9t3+9.38989*10-13t4-2.57422*10-16t5

=1.00492-2.88378*10-5*58.6+8.88638*10-7*58.6*58.6-1.36051*10-9*58.63+9.38989*10-13*58.64-2.57422*10-16*58.65

=1.006019(kJ/kg?℃)

μ=1.71692×10-5 +4.96573×10-8 t-1.74825×10-11 t2

=1.71692×10-5 +4.96573×10-8*58.6-1.74825×10-11*58.6*58.6

=2.00191E-05 Pa.s

=0.02437+7.83333*10-5*58.6+1.51515*10-8*58.6*58.6

=0.028908(W/m2?℃)

Vt1=23.80×(ΔP/ρt1)1/2

=23.8*(3.4/1.10277679)1/2

=41.79002(m3/h)

V=Vt1×(273+t平均)/(273+ t1)

=41.79002*(273+68.4)/(273+47.2)

=43.27786(m3/h)

u=V/(0.785*d*d*3600)

=43.27786/(0.785*0.01925*0.01925*3600)

=41.32684(m/s)

=8.5+21.26*4.27

=100.9455(℃)

Re=duρ/μ

=0.01925*41.32684*1.064241/2.00191E-05

=42292.04

Q=M* Cp*Δt

=43.27786*1.064241*1.006019*1000*22.8/3600

=293.4568J

ΔTm=(t2-t1)/ln((Ts-t1)/ (Ts- t2))

=22.8/ln(100.9455-47.2)/( 100.9455-70.0)

=41.30193(℃)

K=Q/3.14*d1*l*ΔTm

=293.4568/3.14*0.02201*41.30193

=102.7553(W/m2?℃)

α2=K* d1/d2=102.7553*0.02201/0.01925

=117.488

Nu=α2*d2/λ

=117.488*0.01925/0.028908

=78.23512

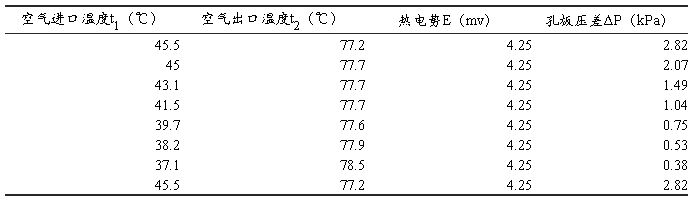

强化管数据表

原始数据表格:

整理数据表格

计算举例:

以第一点为例,即空气进口温度t1=45.5℃,空气出口温度t2=77.2℃,热电势E=4.25mv,

孔板压差ΔP=2.82kPa

平均温度t=(45.5+77.2)/2= 61.35℃ 两端温度差Δt=77.2-45.5= 31.7℃

空气进口密度:

=1.2916-0.0045*45.5+1.05828*10-5*45.5*45.5

= 1.10875904(kg/m3)

用管内的平均温度计算:

=1.2916-0.0045* 61.35+1.05828*10-5* 61.35* 61.35

= 1.055357(kg/m3)

Cp=1.00492-2.88378*10-5t+8.88638*10-7t2-1.36051*10-9t3+9.38989*10-13t4-2.57422*10-16t5

=1.00492-2.88378*10-5* 61.35+8.88638*10-7* 61.35* 61.35-1.36051*10-9* 61.353+9.38989*10-13* 61.354-2.57422*10-16* 61.355

= 1.006194(kJ/kg?℃)

μ=1.71692×10-5 +4.96573×10-8 t-1.74825×10-11 t2

=1.71692×10-5 +4.96573×10-8* 61.35-1.74825×10-11*68.4* 61.35

= 2.01499E-05 Pa.s

=0.02437+7.83333*10-5* 61.35+1.51515*10-8* 61.35* 61.35

= 0.029119(W/m2?℃)

Vt1=23.80×(ΔP/ρt1)1/2

=23.8*(2.82/1.10875904)1/2

=37.95622(m3/h)

V=Vt1×(273+t平均)/(273+ t1)

=37.95622*(273+61.35)/(273+45.5)

=39.84509(m3/h)

u=V/(0.785*d*d*3600)

=39.84509/(0.785*0.01925*0.01925*3600)

=38.04882(m/s)

=8.5+21.26*4.25

=100.5125(℃)

Re=duρ/μ

=0.01925*38.04882* 1.055357/2.01499E-05

=38361.79

Q=M* Cp*Δt

=39.84509*1.0061941*1.055357*1000*31.7/3600

=372.5742J

ΔTm=(t2-t1)/ln((Ts-t1)/ (Ts- t2))

=31.7/ln(100.5125-45.5)/( 100.5125-77.2)

=36.92183(℃)

K=Q/3.14*d1*l*ΔTm=372.5742/3.14*0.02201*36.92183

=145.9352(W/m2?℃)

α2=K* d1/d2

=145.9352*0.02201/0.01925

=166.8589

Nu=α2*d2/λ=166.8589*0.01925/0.029119

=110.3082

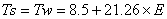

三,作图法求系数

图4:logRe 与 logNu关系图

强化管:y = 0.7939x - 1.5956

普通管:y = 0.8451x - 2.0088

又上图可知:

对于普通管 m=0.8451 A=10-2.0088=0.009799 Nu=0.009799Re0.8451

对于强化管 m=0.7939 A=10-1.5956=0.025375 Nu=0.025375Re0.7939

四,加强传热的途径

强化传热的途径提高换热器综合效率、降低其寿命周期费用的最有效措施是强化传热。传热强化技术就是当高温流体和低温流体在某一传热面两侧流动时, 使单位时间内两流体交换的热量Q 增大, 从传热速率方程式Q = KA △tm 可知, 扩大传热面积A 、加大平均温△tm 和总传热系数K 均可提高传热速率, 在换热器的研究、设计和使用操作中, 大多均从这三要素来考虑强化传热过程。

1. 1 采用高效能传热面

为了加大传热面积A 而增加换热设备体积, 会给制造、安装、操作带来困难, 显然不是最佳方案。应提高换热器的紧凑性, 用最少的材料费取得最大的传热量, 即增加单位体积设备的有效传热面积。其主要措施:

(1) 合理布置受热面。采用合适的管间距或排列方式(叉排), 不仅可加大单位空间所能布置

的传热面积, 还可以改善流动特性; 采用合适的导流结构, 管外改横向冲刷为纵向冲刷, 并最大限度地消除管壳式换热器挡板处的传热不活跃区。

(2) 扩大热传递面表面。采用高、低翅片管、螺纹管等, 或直接将管子表面用轧制、打扁或爆炸成型等方法制成凹凸形、波纹形、椭圆形及扁平状等, 这类传热面共同特点是加大传热面积和促进湍流, 因而传热效率很高, 但要注意流体阻力也迅速增加。

(3) 采用紧凑式换热器。与管式换热器相比, 因单位体积的增大波纹平板式、螺旋板式、板壳式及板翅式等换热器的传热系数可增加数倍以上, 很有发展前途。但同时制造工艺、运行检修及力学. 性能方面也存在不利的因素。

(4) 提高原有热传递表面。将表面憎水性的涂层或涂上多孔性的覆盖层等, 这除了增加表面

积和粗糙度外, 还改变了表面的润湿性和汽化核心数目, 对于有相变换热的增强往往具有特殊意义。如凝汽器的传热管表面即可做此处理。

1. 2 加大平均温差△tm 的措施

(1) 尽量采取近于逆流的传热方式。逆流平均温差大于顺流平均温差。但对于各种多程折流或交流即有顺流又有逆流在任何条件下都有利。

(2) 提高热流体温度或降低冷流体温度。若条件允许, 提高热流体的温度T 或降低冷流体t,

都能加大其温差T -t, 从而加大△tm。但要防止当温度过高或过低可能出现的结垢、物料沉淀或结晶等现象, 导致传热恶化。因此在设计中必须考虑该问题。

1. 3 提高总传热系数

提高总传热系数K 是当今传热强化研究的重点。平均面传热的计算公式为

1.K = 1.A1+ R 1+ D.K+ R 2+ 1.A2 式中1.K 为传热总传阻, A1、A2 为传热面两侧的对流传热系数, R 1、R 2 为两侧污垢热阻。

(1) 减小对流传热的热阻。即提高两侧的对流传热系数A1、A2, 具体改变A1 (或A2) 方法如下: 对于冷凝过程来说, 其最大热阻是液膜热阻, 强化冷凝即最大限度地减少液膜热阻, 螺纹管是强化冷凝很有效且应用十分广泛的一种强化管, 与光管相比其强化效率可提高50à 。此外还有: 增加列管式换热器的管程数和在壳程中设置纵向或横向挡板; 改进管子排列方式; 将板式换热器的板面压制成凹凸不平的波面; 利用在管内填塞填充物(金属丝、网、螺旋线、麻花铁等) 以强化传热可大幅提高流体的传热系统。

(2) 减小污垢热阻。运行中的传热设备期表面常有结垢或结灰, 这会导致传热速率降低, 严重时效率降幅可达30% 。

目前设计均是根据经验或半经验, 以作为估算K 值的依据。有时为满足工艺传热要求, 认为选取较大的污垢热阻比较安全可靠, 这就要加大传热面积, 但这将使介质流速降低, 从而反会降低传热效率。一般来说, 介质中含悬浮物、溶解物及化学安定性差的物质易结垢; 流体流速低, 温度变化大或壁面间温差大时易结垢, 壁面粗糙或结构上有旁通、短路、死角等使流动不均匀或滞流时易结垢。因此在设计中要考虑清扫方便(如可拆结构), 合理增加流速和控制温度或对液体进行处理等措施以减轻结垢改善传热, 可最大限度地减少污垢产生。根据不同情况可采用机械方法、化学方法和物理方法清除结垢物质。

五,误差分析

以下的这些条件造成了误差:

(1)实验数据测取时稳定的时间不够,换热还没有平衡,温度没有稳定;

(2)可能换热器保温不好,热量散失较大,但计算中忽略了此项;

(3)数据处理时忽略了换热器内外侧的污垢热阻、管壁热阻、蒸汽热阻等;

(4)数据读取误差;

(5)各物性参数均采用算术平均温度用回归经验式求得,没有直接可以查得的数值等。

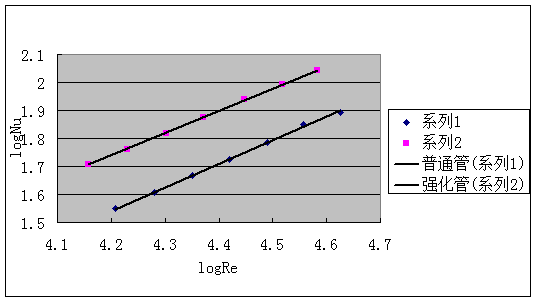

六.最佳雷诺数存在的探讨

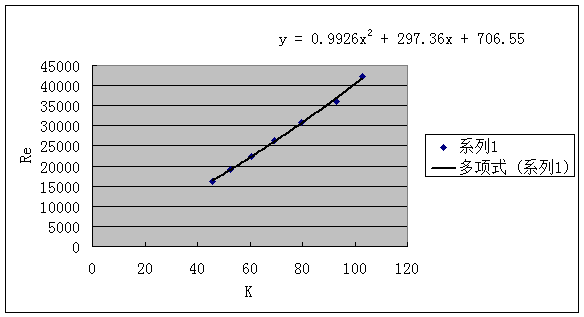

Re与K的数据(光滑管)

图5:Re与K的数据图

分析:从图5我们可以很清楚的看到传热系数是随着K雷诺数Re 的增大而增大的。它们之间的关系式为y = 0.9926x2 +297.36x + 706.55(y为雷诺数Re,x为传热系数K)。由此我们却发现这种递增模式是可以继续下去,但雷诺数Re越大,那么湍流的程度也就越大,这样的话那么流体阻力也就相应的增大,当阻力达到一定程度的时候雷诺数Re将不会增大。而且这时候所消耗的能量也就相当的大。既然雷诺数Re有最大限度,那么在最小值和最大值一定存在某一最佳的操作雷诺数。

参考文献:

[1] 雷筱芬. 管内湍流传热膜系数的计算. 江西化工,2002,3(4):33 ~ 38.

[2] 郭海燕. 准数关系式中常数的两种求法. 辽阳石油化工高等专科学校学报, 2002, 18(1):16 ~ 18

[3] 胡国庆, 张逸群. 强化传热的途径及优化设计. 华东电力2001 年第6 期

[4]施小芳,李微,林述英,化工原理实验, 福建科技出版社,2003

-

化工原理实验报告

化工原理实验指导书1填料吸收塔实验11常压填料吸收塔实验111实验目的1了解加压常压填料塔吸收装置的基本结构及流程2掌握总体积传质…

-

化工原理实验报告_吸收

填料塔流体力学特性与吸收系数的测定一实验目的1观察填料塔内气液两相流动情况和液泛现象2测定干湿填料层压降在双对数坐标纸上标绘出空塔…

-

化工原理实验报告

实验报告课程名称学院专业班姓名学号同组人员实验时间指导教师化工原理生物与化学工程学院制药专升本101邵丽菁310044003张敏玲…

-

化工原理实验上册 知识点总结 归纳 华东理工大学 华理 实验考试适用

化工原理实验上册知识点归纳Veeny量纲分析法量纲分析法是通过将变量组合成无量纲数群从而减少实验自变量的个数大幅度地减少实验次数不…

-

化工原理实验精馏实验报告

北京化工大学学生实验报告学院:化学工程学院姓名:学号:专业:化学工程与工艺班级:化工1012班同组人员:课程名称:化工原理实验实验…

-

化工原理实验总结报告

化工原理实验总结报告时光匆匆流逝,转眼间,化工原理实验要结课了,两个学期共做了六个实验,每个实验都让我收益颇多,不仅加深了对化工原…

-

化工原理实验报告精馏实验

化工原理实验报告精馏实验精馏实验一目的及任务熟悉精馏的工艺流程掌握精馏实验的操作方法了解板式塔的结构观察塔板上汽液接触状况测定全回…

-

化工原理实验报告(正文)---例3吸收

南京工业大学化工原理实验报告1实验一流体流动阻力测定实验实验日期一实验目的1测定流体在圆直等径管内流动时的摩擦系数与雷诺数Re的关…

- xxxx学院化工原理实验报告

-

化工原理实验氨吸收实验报告英文版

Lab5ExperimentofAbsorptionIObjectives1Understandtheconfigurationofanabsorpt…