乙酸乙烯酯的乳液聚合

乙酸乙烯酯的乳液聚合

黄汉弘 PB09206262

摘要:通过本实验我们来了解乳液聚合的基本原理和乙酸乙烯酯的乳液聚合特点,并且掌握乳液聚合的实验技术。

关键词:乙酸乙烯酯,聚乙烯醇,乳化剂OP-10,过硫酸铵,邻苯二甲酸二丁酯,乳液聚合,白乳胶,爬杆现象。

引言:乳液聚合是链式聚合中四大基本方法之一,唯一能够同时提高反应速率和聚合度。 这是由于乳化剂的存在,首先我们先了解乳化剂的概念,乳化剂分子是两亲性分子,具有亲水基和疏水基,能够均匀稳定地分散在水中而不分层。 这里还要介绍一个名词CMC临界胶束浓度,当溶液中乳化剂的浓度达到CMC时,乳化剂分子开始形成胶束,此时溶液不稳定,许多物理性质都容易发生突变。 我们可以把乳化剂分三类:阴离子型,阳离子型,非离子型。 其中阴离子型在碱性溶液中稳定;阳离子型乳化能力比较差,还会影响引发剂分解,PH小于7才能使用;非离子型则常与阴离子型配合使用,可以提高乳液的抗冻能力,改变聚合物粒子的大小和分布。 对于本实验,由于乙酸乙烯酯的自由基比较活波,链转移反应显著,常采用聚乙烯醇来保护胶体,用乳化剂OP-10来起辅助作用,引发剂一般常用过硫酸盐。 需要注意的是单体,引发剂需要分批加入。

实验仪器与试剂:聚乙烯醇,乳化剂OP-10,乙酸乙烯酯,过硫酸铵,邻苯二甲酸二丁酯,回流冷凝管,温度计,三口瓶,滴液漏斗,通氮系统,搅拌器。

实验过程:在三口瓶上装滴液漏斗,温度计,回流冷凝管,在加入4g聚乙烯醇,40ml蒸馏水,但是实验过程中我先加入0.5mlOP-10,加热到95摄氏度,等到PVA全部溶解在降温。 由于我先加入了乳化剂,所以一开始就会有泡沫,不能够通过观察溶液的澄清与否来判断聚乙烯醇完全溶解,所以只能多加热些时间来使得PVA完全溶解,大概一个小时左右,乳液一直未乳白色;然后降温至67摄氏度,采取的方法是用吸耳球把热水抽出冷却。 接着加入6ml乙酸乙烯酯,2ml邻苯二甲酸二丁酯,搅拌后加入0.4ml正辛醇,同时将0.0032g过硫酸铵溶于5ml蒸馏水配成溶液,将其中的3ml加入到三口瓶中,搅拌5min;温度稳定在66-68°C,在滴液漏斗中加入31ml乙酸乙烯酯单体,0.5h加完。然后再加入1ml过硫酸氨,此时体系中会有回流现象,冷凝管下端接口处有回流液滴,大概三分钟左右回流停止,然后升温至70摄氏度,回流1.5--2h,我大概温度在69摄氏度,回流80min。 最后冷却至无回流在加入4mlDBP邻苯二甲酸二丁酯。 三口瓶中的乳液出现爬杆现象,搅拌棒粘上有乳胶液,粘度比较大。 实验结果与分析:实验开始时把乳化剂加入的顺序搞反了,导致溶液一开始就是乳液,呈乳白色,(正常的应该是澄清的),还会冒泡沫。 这就给判断聚乙烯醇是否完全溶解带来了困难。 当时只能硬着头皮加热,确保加热时间够长来保证其完全溶解。 最后的结果显示,聚乙烯醇应该是完全溶解,没有造成影响。 最后得到的白乳胶效果还不错,粘度比较合适。

思考与讨论:

1.以过硫酸盐作为引发剂进行乳液聚合时,为什么要控制乳液的的pH值?如何控制?

答:阳离子乳化剂乳化能力差,且影响引发剂分解,在pH 值小于7 的条件下使用。

2.乙酸乙烯酯的乳液聚合与理想的乳液聚合有哪些不同?

答:乙酸乙烯酯的乳液聚合放热比较大,反应温度上升显著,聚合反应温度需要通过加入单体的速率来控制。而理想的乳液聚合聚合热易扩散,聚合反应温度易控制。乙酸乙烯酯的乳液聚合后期体系粘度很高。而理想乳液聚合的聚合体系即使在反应后期粘度也很低。

第二篇:年产5万吨聚醋酸乙烯酯生产工艺设计

※※※※※※※※※ ※※ xxxx届学生

※毕业设计(论文)材料 ※※ (四) ※※※※※※※※※ ※

学 生 毕 业 设 计(论 文)

课题名称 年产5万吨聚醋酸乙烯酯生产工艺设计 姓 名 学 号 学 院

专 业

指导教师

XXX 1008103-14 化学与环境工程学院 化学工程 XXX 讲师

20xx年06月02日

XXXX大学本科毕业设计诚信声明

本人郑重声明:所呈交的本科毕业设计,是本人在指导老师的

指导下,独立进行研究工作所取得的成果,成果不存在知识产权争议,除文中已经注明引用的内容外,本设计不含任何其他个人或集体已经发表或撰写过的作品成果。对本文的研究做出重要贡献的个人和集体均已在文中以明确方式标明。本人完全意识到本声明的法律结果由本人承担。

本科毕业设计作者签名:

二零一四年六月二日

目录

摘 要 ......................................................................................................................... 1

关键词 ....................................................................................................................... 1 2

Abstract. ..................................................................................................................... 1

Key words .................................................................................................................. 1

1. 概述.............................................................................................................................. 1

1.1 产品概述 ............................................................................................................. 2

1.1.1 聚醋酸乙烯酯的概述............................................................................. 2

1.1.2 醋酸乙烯的概述..................................................................................... 2

1.2 国内外聚醋酸乙烯酯生产现状与分析 ............................................................. 3

1.2.1 国外聚醋酸乙烯酯生产现状与分析..................................................... 3

1.2.2 国内聚醋酸乙烯酯生产现状分析......................................................... 3

1.3 国内外醋酸乙烯酯的生产技术及研究情况 ..................................................... 4

1.3.1 醋酸乙烯的生产工艺概述..................................................................... 4

1.3.2 聚醋酸乙烯的生产工艺概述................................................................. 7

1.4 本人见解 ............................................................................................................. 8

1.4.1 乙炔气相法和乙烯气相法的比较......................................................... 8

1.4.2 乙炔气相法Wacker流程和Borden流程的比较 ................................. 8

1.4.3 乳液聚合法和其他聚合法的比较......................................................... 9

1.5 生产所需原料 ..................................................................................................... 9

2. 聚醋酸乙烯酯生产工艺.............................................................................................. 9

2.1 聚醋酸乙烯酯生产的反应原理 ......................................................................... 9

2.1.1 醋酸乙烯合成反应原理......................................................................... 9

2.1.2 醋酸乙烯聚合反应原理....................................................................... 11

2.2 聚醋酸乙烯酯生产工艺流程简述 ................................................................... 11

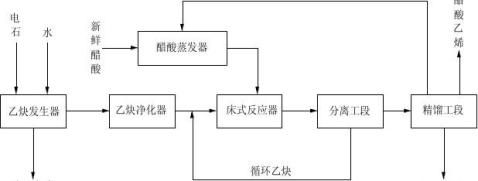

2.2.1 醋酸乙烯酯生产工艺流程简述........................................................... 11

2.2.2 醋酸乙烯酯生产工艺流程简图........................................................... 11

2.2.3 聚醋酸乙烯酯生产工艺流程简述....................................................... 12

2.2.4聚醋酸乙烯酯生产工艺流程简图........................................................ 13

3. 聚醋酸乙烯酯工艺计算............................................................................................ 13

3.1 物料衡算 .......................................................................................................... 13

3.1.1 基本数据............................................................................................... 13

3

3.1.2 乙炔工序物料衡算............................................................................... 14

3.1.3 反应工序物料衡算............................................................................... 15

3.1.4 分离工序物料衡算............................................................................... 16

3.1.5 精馏工序物料衡算............................................................................... 17

3.1.6 聚合工序物料衡算............................................................................... 18

3.2 热量衡算 ........................................................................................................... 22

3.2.1 基础数据............................................................................................... 22

3.2.2 反应系统的热量衡算........................................................................... 23

3.2.3 醋酸蒸发器和预热器热量衡算........................................................... 26

3.2.4 冷凝器的热量衡算............................................................................... 27

3.2.5 精馏系统的热量衡算........................................................................... 28

3.2.6 聚合工序热量衡算............................................................................... 28

4. 主要设备的工艺设计和选型.................................................................................... 29

4.1 固定床反应器 ................................................................................................... 29

4.1.1 体积的计算........................................................................................... 29

4.1.2 尺寸的设计........................................................................................... 29

4.1.3 传热面积的计算................................................................................... 30

4.1.4 反应器的技术参数............................................................................... 31

4.2 醋酸乙烯精馏塔 ............................................................................................... 32

4.2.1 基本数据............................................................................................... 32

4.2.2 塔体工艺设计....................................................................................... 35

4.3 板式分离塔 ....................................................................................................... 36

4.3.1 设计参数的选择................................................................................... 36

4.3.2 溢流堰的型式和高度的选择............................................................... 37

4.3.3 降液管和受液盘的结构和有关尺寸的选择....................................... 37

4.3.4 孔径和开孔率的选择........................................................................... 37

4.4 乙炔发生器 ....................................................................................................... 37

4.4.1 乙炔发生器的参数............................................................................... 38

4.4.2 乙炔发生器的结构............................................................................... 38

4

4.5 醋酸蒸发器 ....................................................................................................... 38

4.6 分离塔冷凝器 ................................................................................................... 39

4.6.1 换热面积的计算................................................................................... 39

4.6.2 换热器基本尺寸确定........................................................................... 39

4.6.3 壳体壁厚............................................................................................... 39

4.6.4 封头壁厚............................................................................................... 40

4.7 泵的选型 ........................................................................................................... 40

4.8 聚合釜及各设备选型 ....................................................................................... 40

4.9 主要设备一览表 ............................................................................................... 41

5. 工厂厂区设计............................................................................................................ 42

5.1 平面设计概述 ................................................................................................... 42

5.1.1 平面布局方案....................................................................................... 43

5.1.2 生产辅助区........................................................................................... 43

5.1.3 布局要求............................................................................................... 43

5.1.4 供水、供电、供气............................................................................... 43

5.2 工厂车间设计 ................................................................................................... 43

5.2.1 概述....................................................................................................... 43

5.2.2 满足工艺流程及要求........................................................................... 44

5.2.3 满足环境保护和安全生产的要求....................................................... 44

5.3 工厂组织与劳动定员 ....................................................................................... 44

5.3.1 职务概述............................................................................................... 44

5.3.2 生产班次............................................................................................... 44

5.3.3 劳动定员............................................................................................... 45

5.4 经济评价 ........................................................................................................... 45

6. 环境保护.................................................................................................................... 46

6.1 执行的环境质量标准及排放标准 ................................................................... 46

6.2 废气处理方案 ................................................................................................... 46

6.3 废水处理方案 ................................................................................................... 47

6.4 废渣处理方案 ................................................................................................... 47 5

6.5 噪声处理方案 ................................................................................................... 47

6.6 绿化 ................................................................................................................... 47

7. 消防............................................................................................................................ 48

7.1 消防设施 ........................................................................................................... 48

7.2 消防措施 ........................................................................................................... 48

参考文献......................................................................................................................... 49

致谢................................................................................................................................. 50

6

年产5万吨聚醋酸乙烯酯生产工艺设计

XXX

(XXXX大学化学工程专业xxxx届学生)

摘 要:本文针对年产5万吨聚醋酸乙烯酯生产任务,进行整个生产流程的设计。本设计采用乙炔气相法和乳液聚合法合成工艺。设计的主要内容有工艺设计和非工艺设计两部分。工艺部分主要包括生产方法选择、工艺条件的确定、物料衡算、热量衡算、设备尺寸的计算和选择。非工艺部分主要介绍了三废处理、岗位定员、投资成本的估算等。

关键词:聚醋酸乙烯酯;乳液聚合;工艺设计

The Production Process Design of 50000 Tons Polyvinyl

Acetate per Year

X xx

(xxxx year Student of Chemical Engineering Major, XXXX University)

Abstract: In this paper, according to annual output of 50000 tons of polyvinyl acetate production task carried out the design of the entire production process. This design uses synthesis process of the method of acetylene gas phase and emulsion polymerization. The main content of the design include two parts that is the technological design and the non-technological design. The technological design are partial mainly include the production method choice, the craft condition determination, Material balance, Heat balance, calculation and selection of equipment. The non-technological design partial mainly introduced the three wastes treatment, manning and investment cost estimation.

Key words: Polyvinyl acetate; Emulsion polymerization; Process design

1. 概述

1

1.1 产品概述

1.1.1 聚醋酸乙烯酯的概述

聚乙酸乙烯酯树脂是固体,无色透明;易溶于甲醇、酮类、酯类、芳烃、氯代烃,不溶于无水乙醇、高级醇、烷烃、环己烷、水等。在阳光下稳定,在125℃以下稳定,150℃颜色变深,225℃分解,放出乙酸,生成棕色树脂状不溶物。在工业上聚乙酸乙烯酯树脂主要以乳液形式使用,为白色乳状液,略有残余的乙酸乙烯酯气味,其固体含量为30%~60%,多数为50%,直径为0.2~10微米,粘度范围很广,pH为4~6。它的优点有:粘合力强,稳定性好,抗老化性好,不污染,使用方便,价格低廉等[1]。主要用作木材、纸、纤维、皮革等方面的胶粘剂(俗称乳胶、白胶),其中以木材方面用得最多、最普遍;由于其稳定性好、容易施工和没有臭味,大量用作内外墙涂料。作为水泥添加剂,可用于室内地板、战舰甲板等;也用于抹墙壁、防水、修补公路路面等方面。在织物加工方面主要用于硬挺加工、印染、植绒粘合等。不宜用于聚乙烯、聚丙烯等制品的粘合。由于聚乙酸乙烯酯的耐水、耐热、耐碱性等稍差,可用共聚法改性。其中,以与丙烯酸酯类共聚物产量最大,用途最广。乙酸乙烯酯-乙烯共聚物乳液适用范围广泛,性能优良,价格低廉,许多工业国都已大量生产,增长很快。聚乙酸乙烯酯溶液或固体树脂,工业上也有使用,用溶液聚合、悬浮聚合或本体聚合制得,主要用作胶粘剂,聚乙烯醇和聚乙烯醇缩醛的原料、口香糖基料等[2]。

1.1.2 醋酸乙烯的概述

乙酸乙烯酯为无色液体,具有甜的醚味;微溶于水,溶于醇、丙酮、苯、氯仿。乙酸乙烯酯易燃,其蒸汽与空气可形成爆炸性混合物。遇明火、高热能引起燃烧爆炸。与氧化剂能发生强烈反应。极易受热、光或微量的过氧化物作用而聚合,含有抑制剂的商品与过氧化物接触也能猛烈聚合。其蒸汽比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。

醋酸乙烯是一种重要的有机化工中间体,主要原料为工业冰醋酸和电石,是世界产量最大的50种化工原料之一。广泛应用于纤维、粘接剂、涂料、乳化剂、纺织品上浆及整理剂、制鞋、薄膜、安全玻璃、水溶性膜、土壤改良剂等方面;还用于建筑、机械、汽车、造纸、包装、纺织、印染、卷烟、家具、印刷等行业。主要用于生产聚乙烯醇树脂和合成纤维。其单体能共聚可生产多种用途粘合剂; 2

还能与氯乙烯、丙烯腈、丁烯酸、丙烯酸、乙烯单体能共聚接枝、嵌段等制成不同性能的高分子合成材料。随着科学技术的进步,新的应用领域还在不断拓展。

1.2 国内外聚醋酸乙烯酯生产现状与分析

1.2.1 国外聚醋酸乙烯酯生产现状与分析

在20世纪30年代,国外就开始聚醋酸乙烯酯的工业化生产,但产量一直较小。 20世纪70年代以后,由于聚醋酸乙烯酯下游产品的大量开发与应用,聚醋酸乙烯酯生产能力与产量快速增加。

20世纪80年代,国外年产量约为5万吨/年,生产厂主要集中在欧美及日本等工业发达的国家和地区,主要生产厂有:美国虎克电化学公司、Heyden化学公司、孟山都化学公司;德国赫司特公司、拜耳公司;日本的庵原化学工业公司、扶桑化学公司、保士谷化学公司等。

20世纪90年代以后,由于环保压力的不断增加,西方发达国家和地区对有机氯产品的发展持谨慎态度,转而向发展中国家寻求许多下游产品,因此聚醋酸乙烯酯的生产能力没有继续扩大,反而有所降低,导致全球聚醋酸乙烯酯供求日趋紧张。特别是中国近年来聚醋酸乙烯酯需求呈快速增加之势[3]。

1.2.2 国内聚醋酸乙烯酯生产现状分析

聚醋酸乙烯酯(PVAc)乳液是目前使用量最大,使用历史最悠久的合成乳液。早在19xx年和19xx年,Hofman和Dismore先后发表了有关PVAc乳液聚合的专利。19xx年由IG公司实现工业化。在此之后,Stark.Frendeberg提出采用聚乙烯醇(PVA)作保护胶体进行PVAc乳液聚合的方法,从而大大拓宽了PVAc乳液的应用领域,并迅速发展。将PVAc乳液作为胶粘剂使用是美国在19xx年为弥补动物胶的不足而发展起来的,主要应用于木制品加工方面。在我国,PVAc乳液也是先作为动物胶的代用品用于木器家具制造。19xx年全球胶粘剂总消费量为728万吨,其中水基胶消费量为327.6万吨,PVAc乳液约为250万吨,占水基胶的76.3%左右。目前,国际上出现了一批年产数万吨的PVAc乳液生产商,如美国的联合碳化物、空气物产、国民淀粉、古德里奇等公司,西德的赫斯特公司,英国的乙烯基产品公司,法国的罗纳普朗克公司,意大利的埃尼和蒙埃公司,日本的大日本油墨和中央理化公司等。

3

我国自20世纪50年代末期开始PVAc乳液聚合的研究工作。在19xx年,天津市化工研究所实验厂(现有机化工实验厂前身)建成PVAc乳液的生产装置。到了20世纪70年代,随着我国十几个大维纶厂的相继建成投产,合成PVAc乳液的原料有了保证,市场迅速拓宽,至19xx年PVAc乳液生产厂家发展到20个以上,总产量近1万吨。到了19xx年,我国PVAc乳液的总产量大约为4万吨。进入20世纪90年代,我国PVAc乳液的生产有了突飞猛进的发展,19xx年产量达到约11万吨,19xx年高达21.5万吨,19xx年更是突破了30.8万吨。

我国PVAc乳液的工业生产水平与国外相比还比较落后。主要表现在以下几个方面:首先是我国PVAc乳液的工业生产规模较小,万吨级厂家较少,除了北京有机化工厂(2.0万t/a),上海石油化工股份有限公司(2.0万t/a),贵州有机化工厂(1.5万t/a)之外,其余大多数是小企业;其次是我国PVAc乳液产品品种较少,绝大多数是通用型乳液;再则由于缺乏技术力量和手段,造成了我国PVAc乳液产品质量较差,应用范围较窄和较低水平重复的局面。近年来我国一些企业通过合资手段,引进国外先进PVAc乳液生产工艺和设备;同时,一些高校和科研院所在乳液聚合及PVAc乳液聚合的聚合机理、成核机理以及技术开发方面做了很多研究工作[4]。

1.3 国内外醋酸乙烯酯的生产技术及研究情况

1.3.1 醋酸乙烯的生产工艺概述

(1) 乙炔液相法

Shawinigan公司在F.Klatte的研究基础上发展起来的最早生产方法,液相法选择性低、副产品多,现在该法已被淘汰。乙炔液相法工艺的反应过程大致如下:在搅拌槽型反应器或鼓泡塔型反应器内加入一定量的醋酸,在常压、30-70℃条件连续送入乙炔,乙炔以鼓泡形式通过反应液层。反应所使用的催化剂为硫酸汞或磷酸汞,浓度控制在2.5%左右。随着醋酸乙烯生产规模的扩大,乙炔液相法逐渐被乙炔气相法取代。

(2) 电石乙炔气相法的Wacker技术

19xx年,德国Wacher公司首先实现了电石乙炔气相法的工业化生产,并采用固定床反应工艺。19xx年,日本可乐丽公司成功开发出流化床催化工艺之后,乙炔气相法的生产技术日臻完善。催化剂随着操作时间而老化,反应温度也由此而 4

逐步升高,故每3个月需要更换一次催化剂。以醋酸计的单程转化率为80%,以乙炔和醋酸计的醋酸乙烯选择性分别为97%与95%。

(3) 天然气乙炔气相法的Borden技术

以天然气乙炔为原料的醋酸乙烯Borden技术是20世纪60年代出美国Borden公司和Blawkeox公司合作开发成功的。该技术以天然气部分氧化制取乙炔,并用副产的合成气生产醋酸,然后二者合成醋酸乙烯。Borden技术在天然气资源丰富的国家和地区很有竞争力。

另外,Borden技术的反应产物分离方法不同于Wacker技术的低温冷却法,丽是采用以醋酸为吸收剂回收反应产物的流程,由此提高了乙炔的净化和回收率,并使装置的操作费用化生产技术(Bayer技术与USI技术)非常相似。但是,BP公司开发的Leap技术,采用流化床反应器,改善了反应过程的传热,从而提高了醋酸乙烯的产率,单台反应器生产能力与传统的乙烯气相法相比提高了一倍。催化剂寿命也延长一倍以上。此外,由于采用流化床反应器,可以减少或除去反应器所需的大量冷却管/盘管,也便于采用较小的反应器,还可以除去固定床工艺所需的液体蒸馏塔及气体预热交换器等,使装置投资减少30%。因此Leap技术是目前世界上最先进的乙烯器相法的醋酸乙烯工业化生产技术。另外20xx年Celanese公司开发了新的固定床VAntage工艺,该工艺虽然也采用固定床技术,但由于在催化剂方面作了重要改进,VAC收率明显高于同类装置。Celanese公司采用该工艺对新加坡的190 kt/a装置进行改造后,在不增加投资的情况下生产能力增加了22%。

(4) Halcon法

20世纪80年代,美国的Halcon公司开发了以煤为原料制取VAc工艺,工艺过程大致如下:首先以煤为原料制合成气,合成气羰基合成甲醇,甲醇与合成气羰基合成醋酸,醋酸与甲醇酯化得到醋酸甲酯。醋酸甲酯通过羰基化反应生成亚乙基二乙酸酯(EDA),再经热裂解生成VAc和醋酸。该法不用乙烯和醋酸作原料,实现了以煤为单一原料生产VAC。醋酸甲酯氢甲酰化反应最为关键,所使用的均相催化剂系统由RhCl3-B-皮考啉-CH3I构成。反应温度180℃,压力5.1Mpa,醋酸甲酯单程转化率44%,亚乙基二醋酸酯选择性88.5%。亚乙基二醋酸酯分解生成醋酸乙烯的反应在液相中进行,采用苯磺酸作催化剂,乙基二醋酸酯转化率70%,醋 5

酸乙烯选择性87%。

Halcon法生产成本较高,故至今尚未实现工业化生产。但是为今后Cl化学、醋酸、VAc及下游产品构成一体化的联合装置发展提供了很好的参考

(5) 乙烯液相法

该工艺的反应机理和使用的催化剂大体上和乙烯氧生产乙醛的过程相同,也使用氯化钯-氯化铜催化剂,钯含量控制在0.02-0.03g/L,催化剂溶液中还添加一定量的碱金属醋酸盐。乙醛氧化制成醋酸可为本工艺提供原料,这是乙烯液相法的特点之一。但该工艺的主要设备及连接管道都存在严重的腐蚀问题,装置只能运转2-3年,若解决腐蚀问题则在经济上不合算,目前该法已被淘汰。

(6) 乙烯气相法

乙烯气相法工艺是使乙烯、氧气和醋酸蒸汽在钯(Pd)、金(Au)或铂(Pt)/SiO2(或Al2O3)贵金属负载形催化剂的作用下,在100~200℃、0.6~1.1MPa条件下发生气相氧化而合成醋酸乙烯,反应方程式如下:

?CH3COOHCH=CH2+ H2O CH3COOH + CH2=CH2+ 1/2O2??

乙烯气相法醋酸乙烯生产分为合成和回收精制两部分,工业上有两种十分相似但拥有各自专利权的工艺,Bayer法和USI法,除USI公司外,世界上应用USI工艺的装置不多,目前工业上大部分采用Bayer法。

(7) 哈尔康法及其他合成法

哈尔康法以煤为原料制合成气即一氧化碳和氢气,合成气羰基合成甲醇,甲醇与合成气羰基合成醋酸,醋酸与甲醇酯化得到醋酸甲酯,醋酸甲酯通过羰基化反应生成亚乙基二乙酸酯(EDA),再经热裂解生成VAc和醋酸。该法不用乙烯和醋酸作原料,实现了以煤为单一原料生产VAc。哈尔康法技术上可行,但目前经济上尚缺乏竞争力。

20xx年,Eastman开发出二条合成气生产VAc但不必回收醋酸的新路线。第一条路线是由醋酸经过中间产物乙烯酮制取醋酸乙烯,先是乙烯酮氢化得到乙醛,然后乙醛与乙烯酮反应生成醋酸乙烯。第二条路线是由乙醚羰基化合成醋酐,然后醋酐与乙醛在反应精馏塔中反应生成醋酸乙烯和醋酸,副产物醋酸被还原为反应精馏中所需的乙醛。该工艺的投资成本比与醋酸进行一体化生产的乙烯气相法 6

工艺高约15%,生产成本高出7%,目前尚没有该工艺工业化的报道。

目前还有二醋酸乙二醇酯热解法、醋酐还原脱水法、甲醇法等生产工艺,技术上如同哈尔康法可行,但未运用于实际生产,主要是因经济成本较乙烯气相法高。

1.3.2 聚醋酸乙烯的生产工艺概述

(1) 乳液聚合

醋酸乙烯的乳液聚合是目前用得最广泛、产量也很高的方法。聚醋酸乙烯酯乳液成本低廉,应用广泛,但它耐水性、耐热性差,在湿热条件下其胶接强度会有很大程度的下降,其成膜的抗蠕变性能差,在长时间静载荷作用下,胶层会产生滑动,同时它的耐湿性、耐寒性及耐机械稳定性也较差。为了有效改善聚醋酸乙烯酯乳液的应用性能,主要的改性方法有共聚改性、共混改性和外加交联剂[5]。

(2) 溶液聚合

单体和引发剂溶于适当溶剂中的聚合称作溶液聚合,溶液聚合是高分子工业中常用的一种聚合方法,醋酸乙烯的溶液聚合主要用来生产聚乙烯醇及其衍生物。

(3) 本体聚合

本体聚合就是在不加其他介质的情况下,把醋酸乙烯与引发剂共同加热,进行反应。如果要求产物的纯度比较高,产品用于生产透明制品时则采用本体聚合。

(4) 分散聚合

分散聚合是合成聚合物颗粒大小介于典型的悬浮聚合(50微米~1毫米)与乳液聚合(0.05~0.2微米)之间的一种聚合方法,颗粒大小大致为0.5~10微米。分散聚合的溶液稳定性好,一般情况下不产生沉淀,其性质有点像胶乳。

(5) 悬浮聚合 悬浮聚合是指单体在机械搅拌或振荡和分散剂的作用下,单体分散成液滴,通常悬浮于水中进行的聚合过程,故又称珠状聚合。特点是:反应器内有大量水,物料粘度低,容易传热和控制;聚合后只需经过简单的分离、 洗涤 、干燥等工序,即得树脂产品,可直接用于成型加工;产品较纯净、均匀。缺点是反应器生产能力和产品纯度不及本体聚合法,而且,不能采用连续法进行生产。

7

1.4 本人见解

综上所述,目前工业生产醋酸乙烯主要采用的技术是乙炔气相法和乙烯气相法,乙烯比乙炔相对价廉,因此世界上乙烯法占主要地位。但是在电石或者天然气资源丰富而价格相对低廉的地区,乙炔气相法还有一定的竞争力。

1.4.1 乙炔气相法和乙烯气相法的比较

乙烯法流程较短,而乙炔法流程较长,工艺过程较为复杂。与乙烯法相比,电石乙炔法最大的缺点是存在环保问题和能耗问题,因此该法在欧美国家已经逐渐被淘汰。近几年随着原油价格的节节攀升,特别是电石乙炔法在“三废”的综合利用方面取得了突破性的进展,乙炔法重新获得了生机。乙炔气相法也很大优势,其工艺特点有:(a)由于是连续反应,长期稳定的运行便于工艺控制自动化;(b)催化剂由廉价的锌制得;(c)逐步副反应受控制,EDA等副产物量少;(d)醋酸乙烯选择性大幅度提高,单体质量好。在我国,虽然石油乙烯工业高速发展,但我国天然气和电石资源丰富,我国境内乙炔气相法仍被广泛采用,这具有三大优势:(a)相比较于原料乙烯而言,电石法乙炔合成醋酸乙烯的原料来源稳定,不受全球油价的影响,相对便于进行远距离运输,成本低廉。(b)醋酸乙烯进口价比国内出厂价略低,再加上运输和销售成本,两者价格基本相当,但如果考虑乙烯价格持续走高,以及原料乙烯现货供应非常紧缺的影响,在市场需求旺盛、销售通畅的情况下,国内乙炔法还是有竞争优势的。(c)乙炔气相法已在国内应用了数十年,技术成熟。

综上所述可知在石油严重依赖进口的我国发展乙炔法合成醋酸乙烯仍将有重要的意义。我国乙炔法合成VAC原料来源稳定,工艺成熟可靠,生产成本经济,在原材料供应环境、产品售价、国内催化剂效能等方面,存在和国内外乙烯法市场抗衡优势。因此,这次设计采用乙炔气相法工艺路线。

1.4.2 乙炔气相法Wacker流程和Borden流程的比较

Wacker流程是以电石乙炔为原料的典型工艺,该法以脱硫、脱磷化氢的电石乙炔与醋酸为原料,催化剂采用醋酸锌一活性炭体系,并添加次碳酸铋为助催化剂,反应温度为170~200摄氏度,压力为常压。Borden流程是以天然气乙炔为原料,以醋酸为吸收剂回收反应产物,代替了低温冷却分离产物的方法,提高了乙炔净化和回收效率,操作费用比当时一般的乙炔法降低30%左右。Borden流程投 8

资大,技术难度大。Wacker流程技术简单,在相同规模下投资比Borden流程要少得多,但Wacker流程能耗较高、污染较大,生产成本较高。我国主要采用的是Wacker流程技术,技术成熟,可行性高,尤其现在国内许多以电石乙炔为原料的产家在Wacker流程中融合了Borden流程的先进之处,醋酸乙烯的产量提高很多[7]。因此,这次设计采用电石乙炔气相法技术,即Wacker流程。

1.4.3 乳液聚合法和其他聚合法的比较

因采取乳液聚合法生产聚醋酸乙烯酯乳胶,有:乳液聚合体系粘度低、易散热;具有高的聚合反应速率和高的聚合物分子量;乳液聚合以水作介质,成本低廉,生产安全,环境污染问题小;所得聚合物乳液可直接使用等特点。所以本设计采用乳液聚合法。

1.5 生产所需原料

电石,水,醋酸,聚乙烯醇,过硫酸钾,邻苯二甲酸二丁酯(DBP),烷基酚聚氧乙烯醚(OP-10)。

2. 聚醋酸乙烯酯生产工艺

2.1 聚醋酸乙烯酯生产的反应原理

2.1.1 醋酸乙烯合成反应原理

乙炔是具有三键的不饱和烃化合物,化学性质相当活泼,能与带有活泼氢的化合物进行加成反应,使乙炔中的三键变为结构较为稳定的各种乙烯基(双键)或烷基衍生物。醋酸是一种具有活泼氢的化合物,醋酸乙烯的生产就是利用乙炔与带有活泼氢的醋酸进行乙烯基反应这一原理进行的,其反应为:

?CH3COOCHCH2 C2H2+CH3COOH??

从热力学的角度分析,此反应在常温下就可以进行完全,但反应速度极其缓慢,必须有触媒的存在,并在一定温度下进行反应才有工业意义。

本设计采用醋酸锌-活性炭作触媒,在170-220℃于常压下进行合成反应。其反应机理为:

1、乙炔分子吸附在触媒的表面上形成络合物:

9

C2H2?Zn(OCOCH3)2???HC?CHZn(OCOCH3)2

2、这一络合物迅速进行分子重排,生成新的中间化合物:

HC?CHZn(OCOCH3)2???CH2?CHOCOCH3Zn(OCOCH3)

CH2?CHOCOCH3Zn(OCOCH3)?CH3COOH???CH3COOCH?CH2?Zn(OCOCH3)2

3、醋酸乙烯合成反应就是按以上三步进行的,反应(1)最慢。根据化学平衡原理,在生产中用提高乙炔对醋酸克分子比(简称克分子比)的方法,增加乙炔的浓度以加快合成反应速度,从而得到较高的空时收率。

在合成反应中,尚有许多副反应。副反应的多少与原料成份、触媒性能以及反应条件等因素有关。一般来说,反应温度愈高副反应愈多,常见的主要副反应如下:

(1) 乙醛的生成:

C2H2?H2O???CH3CHO

CH2CHOCOCH3?H2O???CH3CHO?CH3COOH

CH3CH(OCOCH3)2???(CH3CO)2O+CH3CHO

(2) 丁烯醛的生成:

2CH3CHO???H2O+CH3CH?CHCHO

CH3CHO+C2H2???CH3CH?CHCHO

(3) 丙酮的生成:

2CH3COOH???CH3COCH3+H2O+CO2

Zn(OCOCH3)2???CH3COCH3+ZnO+CO2

2CH3COOH+C2H2???CH3CH(OCOCH3)2

(4) 醋酐的生成:

2CH3COOH???(CH3CO)2O+H2O

10

CH3CH(OCOCH3)2???CH3CHO+(CH3CO)2O

Zn(OCOCH3)2???ZnO+(CH3CO)2O

(5) 乙炔聚合物的生成:

3C2H2???C6H6

2C2H2???CH2?CH?CH?CH2

以上副反应的产生不仅浪费了原料,而且影响产品质量。因此,必须严格控制原料质量,选择适宜的工艺条件,以保证产品质量,降低消耗。

2.1.2 醋酸乙烯聚合反应原理

聚醋酸乙烯酯是由醋酸乙烯醋经自由基聚合而成的高分子化合物.其聚合反应如下:

3

nHH2C过硫酸钾,DOP,OP-10*3聚乙烯醇,碳酸氢钠CH2n

本研究采用乳液聚合的方法。乳液聚合是在用水或其它液体作介质的乳液中,按胶束机理或低聚物机理生成彼此孤立的乳胶粒,在其中进行自由基加成聚合或离子加成聚合来生产高聚物的一种聚合方法。在充分混合的间歇反应器中进行的乳液聚合过程可分为4个阶段:分散阶段、乳胶粒生成阶段、乳胶粒生长阶段和聚合反应完成阶段[6]。

2.2 聚醋酸乙烯酯生产工艺流程简述

2.2.1 醋酸乙烯酯生产工艺流程简述

电石经电磁振动加料器连续加入乙炔发生器,电石与水发生化学反应生成的乙炔从发生器顶部逸出进入乙炔净化装置中净化,再进入反应器中与醋酸蒸汽反应合成醋酸乙烯,反应器出料混合物转移至分离工段进行初步分离再进入精馏工段中进行精馏,制得纯度99.5%的醋酸乙烯目的生成物。

2.2.2 醋酸乙烯酯生产工艺流程简图

11

循环醋酸

图2.1醋酸乙烯酯生产工艺流程简图

2.2.3 聚醋酸乙烯酯生产工艺流程简述

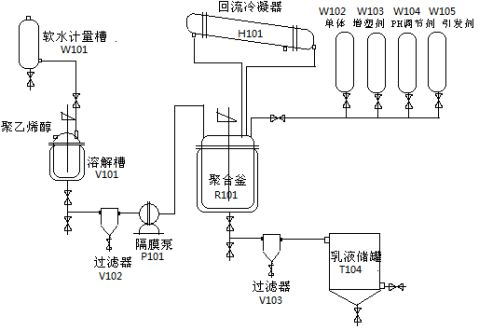

(1)把软水经过软水计量槽(W101)计量后放入聚乙烯醇溶解釜(V101)。

(2)把规定量的聚乙烯醇由入孔投入聚乙烯醇溶解釜(V101)内。

(3)向聚乙烯醇溶解釜(V101)的夹套中送入水蒸汽,升温至80摄氏度,搅拌4-6小时,配制成聚乙烯醇溶液。

(4)把醋酸乙烯酯投入单体计量槽(W102)内,把邻苯二甲酸二丁酯投入增塑剂计量槽(W103)内,并把预先配制的规定量的过硫酸钾溶液和碳酸氢钠溶液分别投入引发剂计量槽(W105)和PH调节剂计量槽(W104)。

(5)把聚乙烯醇溶液由聚乙烯醇溶解釜(V101)通过过滤器(V102)用隔膜泵(P101)输送到聚合釜(R101)中,并由入孔加入规定量的OP-10,并开动搅拌使其溶解。

(6)向聚合釜(R101)中由单体计量槽(W102)加入单体醋酸乙烯酯,并通过引发剂计量槽(W104)加入过硫酸钾溶液,在搅拌下乳化30min。

(7)向聚合釜(R101)夹套内通水蒸汽,将釜中物料升温至60摄氏度,向聚合釜(R101)加入单体和引发剂,聚合反应开始,并通过回流冷凝器(H101)和聚合釜(R101)夹套通入冷却水进行换热,控制温度,稳定在60摄氏度进行反应,反应时间10h。

(8)反应完全后,向聚合釜(R101)夹套通入冷却水冷却至50摄氏度,再加入PH调节剂和增塑剂,搅拌均匀。出料,通过过滤器过滤(V103)后,进入乳液储罐(T104)。 12

2.2.4聚醋酸乙烯酯生产工艺流程简图

图2.2聚醋酸乙烯酯生产工艺流程简图

3. 聚醋酸乙烯酯工艺计算

3.1 物料衡算

3.1.1 基本数据

按各个反应的选择性来说,床式反应器内主要发生这三个主要反应。

?C2H2?+Ca(OH)2 (1) 合成乙炔:CaC2+2H2O??

?CH3COOCHCH2 (2) 主反应:C2H2+CH3COOH??

?CH3CHO+CH3COOH (3) 副反应:CH3COOCHCH2+H2O??

?CH3CHCHCHO+H2O (4) 副反应:2CH3CHO??

聚醋酸乙烯酯的生产规模为:5万t/a;设醋酸乙烯酯过滤损失率为3%,则

1、生产时间:年工作日300d,每天24h,总共7200h。

2、醋酸乙烯酯的生产规模为:50000/(1-3%)=51546.39t/a。

3、醋酸乙烯酯为一级产品:≥99.5%。

4、乙炔和醋酸的摩尔比为2.5。

5、电石的纯度为80%,其中杂质为CaO占20%。

6、醋酸为一等品:≥99.8%,水分≤0.15%,甲酸≤0.06%,乙醛≤0.05%,蒸发残渣 13

≤0.01%。

7、乙炔的单程转换率为16%,醋酸的单程转换率为40%,醋酸乙烯酯的选择性和

总收率按醋酸计均为97%,丁烯醛的选择性按乙醛计为30%。

8、乙醛和丁烯醛的总收率按100%计算。

9、除副反应(3)、(4)外,反应器内其他副反应生产的副产物的质量分数为0.27%[6]。 醋酸乙烯酯的小时生产能力为:

q醋酸乙烯=51546.39t/7200h=7159.22kg/h

纯醋酸乙烯酯的量为: 7159.22×99.5%=7123.43kg/h

3.1.2 乙炔工序物料衡算

?C2H2?+Ca(OH)2 (1) CaC2+2H2O??

由HAc产率:η=醋酸q醋酸乙烯醋酸乙烯M

q醋酸=40%×97%×97%得:

q醋酸=13271.35kg/h

q99.8%的醋酸=q醋酸=13297.95kg/h

醋酸所带入的杂质量为:q杂质=q99.8%的醋酸?(1?99.8%)=26.60kg/h

q乙炔

由乙炔与醋酸的摩尔比为2.5有:M乙炔

醋酸醋酸=2.5,可得

q乙炔=14377.30kg/h

因乙炔的单程转化率为16%,故参与主反应的乙炔流量为:

16%=2300.37kg/h q乙炔1=q乙炔×

q乙炔?16%?

纯度为80%的电石用量为:q电石=M电石M乙炔80%=7078.06kg/h

除电石中的杂质CaO会与水反应外,精制乙炔时,乙炔会从NaClO溶液带走水蒸汽,含量约为q水蒸汽=47.78kg/h。

总水量:q水=q乙炔×16%×MM水×2+q电石×水+q水蒸汽=3687.92 kg/h MCaOM乙炔

14

电石灰渣量:q渣=q乙炔×16%×

MM氢氧化钙

+q电石×氢氧化钙=8417.84 kg/h

MCaOM乙炔

表3.1乙炔工序物料衡算汇总表

进料

物料名称 流量(kg/h) 质量分数 电石 水 合计

7078.06 3687.92

10765.98

0.6574 0.3426 1.0000

物料名称 乙炔 电石灰渣 水蒸汽 合计

出料 流量(kg/h) 2300.37 8417.84 47.78 10765.98

质量分数 0.2137 0.7819 0.0044 1.0000

3.1.3 反应工序物料衡算

因醋酸乙烯的选择性按醋酸计为97%,故3%的用于发生副反应。

?CH3CHO+CH3COOH (3) CH3COOCHCH2+H2O??

因为醋酸的单程转化率为40%,故乙醛的生成量为:

40%×q乙醛=(q醋酸×

反应工序所需水量为:

q水1=(q醋酸×

M醋酸乙烯M乙醛

××100%=116.79kg/h

M醋酸M醋酸乙烯

M水M醋酸乙烯

×3%)×=47.78 kg/h M醋酸M醋酸乙烯

反应工序所生成的醋酸流量为:

q醋酸1=(q醋酸×

M醋酸乙烯M醋酸

×=159.26 kg/h

M醋酸M醋酸乙烯

M醋酸乙烯

=7380.64 kg/h

M醋酸

醋酸乙烯的剩余量为:q醋酸×40%×97%×

?CH3CHCHCHO+H2O (4) 2CH3CHO??

因丁烯醛的选择性按乙醛计为30%,故丁烯醛的流量为:

30%×q丁烯醛=q乙醛×

M丁烯醛

×100%=27.87 kg/h

M乙醛×2

15

乙醛的剩余量为:q乙醛1=q乙醛×70%=81.75 kg/h 反应(4)所生产的水量为:q水2=q乙醛×M水

=7.17kg/h

M乙醛×2

分离塔进口气体中0.27%的CO2等其他副产物是由乙炔和醋酸的其他副反应生成的,其流量为: q副产物=(q乙炔+q99.8%的醋酸+q水蒸汽)×0.27%=74.78 kg/h

由乙炔和醋酸的摩尔比为2.5可知,其他副产物所消耗的乙炔量和醋酸量分别为:38.89 kg/h和 35.89 kg/h,则,

乙炔剩余量为:q乙炔2=q乙炔×(1-16%)-38.89=12038.04 kg/h 醋酸剩余量为:q醋酸2=q醋酸×(1-40%)-35.89+q醋酸1=8086.18 kg/h 副产物及其他杂质的总量为:q其他?q副产物?q杂质=101.38kg/h

表3.2反应工序物料衡算汇总表

进料

物料名称 流量(kg/h) 质量分数 99.8%的醋酸 水 乙炔 循环乙炔

合计

3.1.4 分离工序物料衡算

16

出料

物料名称 醋酸乙烯 水 乙醛 乙炔 丁烯醛 醋酸 其他 合计

流量(kg/h) 7380.64

质量分数 0.2662

13297.95 0.4797

47.78 2300.37 12076.93

27723.03

0.0017 0.0830 0.4356 1.0000

7.17 81.75 12038.04 27.87 8086.18 101.38 27723.03

0.0003 0.0029 0.4342 0.0010 0.2917 0.0037 1.0000

出料口气体中乙炔占95.85%,空气占3.84%,则有效气体的流量为:

q有效气体=q循环乙炔=

q乙炔295.85%

×(1-3.84%)=12076.93kg/h

q其他1=q水2+q其他-(q循环乙炔-q乙炔2)=69.66kg/h

表3.3分离工序物料衡算汇总表

进料

物料名称 流量(kg/h) 质量分数 醋酸 乙炔 醋酸乙烯 乙醛 丁烯醛 其他 水 合计

3.1.5 精馏工序物料衡算

在粗馏装置中,乙醛、丙醛、醋酸甲酯等作为初馏分分离,液体馏分在后续醋酸乙烯精馏装置、醋酸精馏装置及丁烯醛蒸馏塔和残余物蒸馏塔中就行分离。进料流量q进料=27696.43-q循环乙炔=15619.50kg/h

因醋酸乙烯的收率为97%,故从醋酸乙烯提纯精馏塔塔顶馏出的醋酸乙烯(纯度为99.5%)流量为:q99.5%醋酸乙烯=

q醋酸乙烯

×97%=7159.22kg/h

99.5%

出料

物料名称 醋酸 循环乙炔 醋酸乙烯 乙醛 丁烯醛 其他 合计

流量(kg/h) 8086.18 12076.93 7380.64 81.75 27.87 69.66 27723.03

质量分数 0.2920 0.4360 0.2665 0.0030 0.0010 0.0015 1.0000

8086.18 12038.04 7380.64 81.75 27.87 101.38 7.17 27723.03

0.2920 0.4346 0.2665 0.0030 0.0010 0.0027 0.0002 1.0000

醋酸从醋酸蒸馏塔塔顶馏出流量为:q循环醋酸=8102.38kg/h 精馏重组分从各精馏塔塔底馏出,总流量为:

q重组分=q进料-q99.5%醋酸乙烯-q循环醋酸=274.87kg/h

17

表3.4精馏工序物料衡算汇总表

进料

物料名称 流量(kg/h) 质量分数 醋酸乙烯 醋酸 乙醛 丁烯醛 其他 合计

表3.5醋酸乙烯生产过程物料衡算汇总表 进料

物料名称 电石 水

流量(kg/h) 7078.06 3687.92

物料名称 电石灰渣 醋酸乙烯 乙醛

醋酸

5195.57

丁烯醛 其他

合计

15961.55

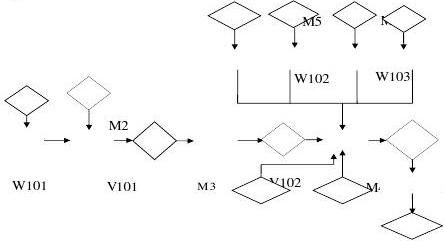

3.1.6 聚合工序物料衡算 (1)画出物料平衡关系示意图

图3.1为聚醋酸乙烯酯乳液聚合间歇操作物料平衡关系示意图。

对于物料数量和组分没有发生变化的设备可不做物料衡算,所以在物料平衡关系图中,没画出T101,P101等设备。

合计

出料

流量(kg/h) 8417.84 7159.22 81.75 27.87 274.87 15961.55

7380.64 8086.18 81.75 27.87 69.66 15646.10

0.4717 0.5168 0.0052 0.0018 0.0045 1.0000

物料名称 醋酸乙烯 循环醋酸 乙醛 丁烯醛 其他 合计

出料 流量(kg/h) 7159.22 8102.38 81.75 27.87 274.87 15646.09

质量分数 0.4576 0.5179 0.0052 0.0018 0.0176 1.0000

18

M7M8

W104W105

M10

M12M9V103

M11 图3.1. 聚醋酸乙烯酯乳液聚合间歇操作物料平衡关系示意图

M1-软水;M2-聚乙烯醇;M3-M4-过滤后的聚乙烯醇溶液 M5-单体醋酸乙烯酯;M6-增塑剂DBP;M7-PH调节剂碳酸氢钠;M8-引发剂过硫酸钾;M9-乳化剂OP-10;M10-聚合物;M11-过滤后的聚合物;M12-实际还需加的水

(2) 明确物料发生的化学变化,写出主、副反应方程式

① 在V101,V103中,只是物料的混合和过滤,没有发生相变化和化学反应

② 在聚合釜R101中,引发剂引发单体发生自由基聚合其反应方程式如下:

3

HH2C n

过硫酸钾,DOP,OP-10*3聚乙烯醇,碳酸氢钠CH2n

(3)收集数据资料

① 生产规模。设计任务书中规定的年产量(生产能力):50000t/a

② 生产时间。年工作日:300d/a

间歇操作,共两套装置,每套装置聚合釜R101每天2批,其它原料配制每天1批。

③相关技术指标

表3.6 技术指标表

19

项目内容 过滤器过滤损失率 碳酸氢钠溶液浓度 引发剂效率f

技术指标 3%(质量) 8%(质量)

0.85

项目内容 过硫酸钾溶液浓度 聚乙烯醇溶液浓度

技术指标 20%(质量)

25%

④质量标准。原料均视为纯净物。 ⑤生产配料表

表3.7生产配料表

组分 单体 稳定剂 乳化剂 引发剂 pH调节剂 介质 增塑剂

名称 醋酸乙烯酯 聚乙烯醇 OP-10 过硫酸钾 碳酸氢钠 蒸馏水

邻苯二甲酸二丁酯(DBP)

重量(份)

150 5.8 1.2 0.3 0.4 100 11

(4)选择计算基准和计算单位

因为是间歇操作过程,所以基准为“批”,单位为B·d-1。聚合釜R101的操作周期是2B·d-1,而其他原料配制的操作周期是1B·d-1。但引发剂向R101进料周期仍与聚合釜的操作周期相同,所以在物料衡算时,物料M8的数量仍以2 B·d-1计算。在做设备工艺计算时,引发剂计量槽W105的体积大小应按1B·d-1计算。 (5)确定计算顺序

由于产物与原料之间的化学计量关系比较简单,且整个工艺过程比较简单,容易得到产量与单体原料投料之间的比例关系,所以采用顺流程的计算顺序。 (6)计算主要原料(醋酸乙烯酯)投料数量

用顺流程的计算顺序进行物料衡算必须先求出主要原料(醋酸乙烯酯)每套装置每批投料量。每套装置年产量为25000t,年开工300d,每天生产两批,过滤器过滤损失率为3%。

25000?103

每批生产聚合物的数量==42955.33kg?B?1。

300?2?0.97

20

①引发剂(0.2%单体质量)85%结合到聚合物中;

②单体100%转化成聚合物,且单体相对分子质量与聚合物结构单元相对分子质量相同; ③醋酸乙烯酯的投料量为42955.33=42882.43kg?B?1。 1+0.002?0.85

(7)顺流程逐个设备展开计算

①V101(溶解釜)物料衡算

M(聚乙烯醇)=42882.43?2

M(软水)=42882.43?15.8=1658.12kg?B?1 1505.8?3=4974.36kg?B?1 150

M(=4974.36+1658.12=6632.48kg?B?1 3聚乙烯醇溶液)

②V102(过滤器)物料衡算

已知V102过滤器的过滤损失率3%

?1 M(聚乙烯醇溶液)=6632.48kg?B3

M(=6632.48?(1-0.03)=6433.51kg?B?1 3过滤后的聚乙烯醇溶液)

③R101(聚合釜)物料衡算

M(=6433.51kg?B?1 3过滤后的聚乙烯醇溶液)

M(=42882.43kg?B?1 5单体醋酸乙烯酯)M(邻苯二甲酸二丁酯)=42882.43?611=3144.71kg?B?1 150

M(碳酸氢钠溶液)7

m碳酸氢钠=42882.43?

m水=144.35?92

80.4150=144.35kg?B?1 =1315.03kg?B?1

合计:M7=144.35+1315.03=1429.38kg?B?1

M(引发剂过硫酸钾溶液)8

m过硫酸钾=42883.42?0.3=85.77kg?B?1 150

m水=85.77?4=343.08kg?B?1

21

合计:M8=85.77+343.08=428.85kg?B?1

M(乳化剂OP-10)=42883.42?9

1.2

=343.06kg?B?1 150

M12(还要加的水)=42882?

100

-4974.36-1315.03-343.08=21955.82kg?B?1 150

M10(聚合物)=M4+M5+M6+M7+M8+M9+M12=76617.76kg?B?1

④V103(过滤器)物料衡算 已知V103过滤损失率为3%

M10(聚合物)=76617.76kg?B?1

M11(过滤后的聚合物)=76617.76?(1-0.03)=74319.23kg?B?1

(8)整理并校核计算结果

对聚合工序做全物料平衡计算,进行校核。由物料守恒定律应有:

(1-0.03)(M1+M2)+M4+M5+M6+M7+M8+M9+M12=M10

(1-0.03)?(4974.36+1658.12)+42882.43+3144.71+1429.38+428.85+343.06+21955.82

=76617.76

说明整个聚合工序的物料衡算过程是正确的。

表3.8 醋酸乙烯酯乳液聚合间歇操作物料平衡表 组成 醋酸乙烯酯 聚乙烯醇 水 DBP OP—10 过硫酸钾 碳酸氢钠 聚醋酸乙烯酯

总计

进料Kg·B-1 42882.43 1608.38 28439.06 3144.71 343.06 85.77 114.35 0 76616.76

出料Kg·B-1

0 1608.38 28439.06 3144.71 343.06 12.87 114.35 42955.33 76616.76

3.2 热量衡算

3.2.1 基础数据

(1)反应压力为常压,反应器进料温度T1平均为140oC,反应中温度T2平均为

22

185oC,反应器物料出口温度T3平均为205oC,计算基准温度T0=25oC。 (2)计算时间基准是1h。

(3)各物质的定压热容为Cp,m=A+BT+CT2,单位J?mol-1?K-1,其中A、B和C系数见表3.9。质量定压比热容cp=CP/M,单位kJ?kg-1?K-1。平均恒压热容

Cp=?CpdT/(T2-T1)。

T1T2

表3.9 各物质摩尔定压热容与温度的关系的系数表

系数 C2H2 HAc VAc ALd Cr-ALd H2O

A103B

?1?1?1?2

J?mol?KJ?mol?K30.67 21.76 24.67 31.05 14.06 29.16

52.810 193.13 328.23 121.46 345.47 14.49

106C

-1?3

J?mol?K-16.27 -76.78 -98.41 -36.58 -172.23 -2.02

(4)查《化工热力学》可知各物质的标准生成热 ?H?f

表3.10 各物质的标准生成热(单位kJ/mol)

物质

?H?f

C2H2 HAc VAc ALd Cr-ALd H20 -285.83

227.48 -484.50 -357.52 -166.19 -273.30

(5)各物质沸点下的蒸发焓?VH

表3.11 各物质沸点下的蒸发焓(单位:kJ/mol) 物质 沸点

?VH

C2H2

HAc 118oC 23.694

VAc 72.5℃ 25.534

ALd 20.2℃ 26.11

Cr-ALd 104℃ 26.527

H20 100℃ 40.656

3.2.2 反应系统的热量衡算

(1)对于流动系统,连续反应器其能量平衡方程式的一般形式为:

?E?Q-?(PV)?W?ΣE1-ΣE2

式中:?E是系统内能的积累量;

ΣE1是进料带进系统的能量;

ΣE2是出料从系统带走的能量(包括内能、动能和位能等);

23

Q是外界传递给系统的能量;

?(PV是系统对外界做的膨胀功; )

W是外界对系统所做的机械功。

连续系统处于稳定时?E=0,忽略机械功,忽略动能和位能,则可知?HP+?HR=Q

?HP和?HR是反应物料的物理状态变化和化学状态变化所引起的焓变;式中: Q包括加热剂或冷却剂传入或传出的热量、设备表面的热损失和通过回流冷凝器传递的热量。

(2)?HP的计算

????HP=?GiCpi(Ti-T0)-?GiCpi(Ti-T0)

? 式中:Gi、Gi是始态及终态时各项物质的质量,kg。

? Ti、Ti是始态及终态时各项物质的温度,K。

T0是计算热焓的基准温度,一般取298K(25oC)。

?? Cpi、Cpi是各项物质在T0与Ti及T0与Ti的平均等压比热,kJ·kg-1·K-1

(a)平均等压比热容的计算

以反应物乙炔为例,T0与T1之间的平均等压热容

T1111Cp,m=?Cp,mdT/(T1?T0)=[AT?BT2?CT3]TT0/(T1?T0) T023

11.15(?16.27)?10?6T3]413=[30.67T??52.810?10?3T2??298.15/(413.15?298.15) 23

=47.38J?mol-1?K-1,平均等压比热cp,m=Cp,m/M(乙炔)=47.38/26=1.82kJ·kg-1·K-1。

T0与T2之间的平均等压热容

T21122Cp,m=?Cp,mdT/(TBTCT3]T=[AT++-T)T0/(T2-T0)=[30.67T+20T023

11-1-1?52.810?10-3T2??(-16.27)?10-6T3]458.15

298.15/(458.15-298.15)=48.28J?mol?K。 23

平均等压比热 cp,m=Cp,m/M(乙炔)=48.28/26=1.86kJ·kg-1·K-1。 T0与T3之间的平均等压热容

T3113Cp,m=?Cp,mdT(/T3?T0)=[AT?BT2?CT3]TT0/(T3?T0)=T023

24

11.15

[30.67T??52.810?10?3T2??(?16.27)?10?6T3]478298.15/(478.15?298.18)=48.67

23J?mol-1?K-1。平均等压比热 c???p,m=C???p,m/M(乙炔)=48.67/26=1.87kJ·kg-1·K-1。

这里需要注意的是反应物的初始温度是T1,生成物的初始温度是T2,终温均

是T3。依此计算,得到各物质在两个不同温度区间的平均等压比热容。 表3.12 各物质在两个不同温度区间的平均等压比热容(单位:kJ·kg-1·K-1)

p,mT0~T1 T0~T2 T0~T3

221.82 1.86 1.87

1.34 1.39 1.42

1.56 1.59

1.63 1.65

1.71 1.74

1.89 1.91 1.92

(b)根据物料衡算中反应器的进口流和出口流(忽略其他副反应),计算?HP C2H2的物理状态变化引起的焓变

?HP1=[(14377.30×1.86×160)-(14377.30?1.82?115)]+

[( 12038.04?1.87?180)-(12038.04?1.86?160)=1738688.55kJ。

HAc的物理状态变化引起的焓变

?HP2=[(13271.35?1.39?160)-( 13271.35?1.34?115)]+

[( 8086.18?1.42?180)-( 8086.18?1.39?160)]=1165864.00kJ。

H2O的物理状态变化引起的焓变

?HP3=[47.78?1.91?160)-( 47.78?1.89?115)]+

[( 7.17?1.92?180)-(7.17?1.91?160)]=4474.19kJ。

VAc的物理状态变化引起的焓变

?HP4=(7380.64?1.59?180)-( 7380.64?1.56?160)= 269066.59kJ。

ALd的物理状态变化引起的焓变

?HP5=(81.75?1.65?180)-( 81.75?1.63?160)= 2968.76kJ。

Cr-ALd的物理状态变化引起的焓变

?HP6=(27.87?1.74?180)-( 27.87?1.71?160)= 1099.19kJ。

综上,?HP=?HP1+?HP2+?HP3+?HP4+?HP5+?HP6=3182161.27kJ。 (3)?HR的计算

?HR=?Hr=

1000GA

?H?r MA

25

?CH3COOCH=CH2 (a) C2H2 + CH3COOH??

?H?, r1=- 357.52-[227.48+( -484.50)]=-100.50 kJ/mol(放热反应)

m(VAc)=7380.64kg, M(VAc)=86g/mol,则

?Hr1=1000?7380.64?(?100.50)=-8625050.23 kJ。 86

?CH3CHO + CH3COOH (b) CH3COOCHCH2 + H2O??

?H?, r2=[-484.50+(-166.19)]-[- 357.52+(-285.83)]=-7.34kJ/mol(放热反应)

m(ALd)=225.44kg,M(ALd)=44g/mol,则

?Hr2=1000?27.87?(?7.34)=-13637.39kJ。 44

?CH3CH=CHCHO + H2O (c) 2CH3CHO??

?H?, r3=[-273.30+(-285.83)]-[2?(-166.19)]=-226.75kJ/mol (放热反应)

m(Cr-ALd)=27.87kg,M(Cr-ALd)=70g/mol,则

?Hr3=1000?27.87?(?226.75)=-90278.89kJ。 70

(d)诸多副反应所消耗或生成的热量,由于情况错综复杂难以计算,在此忽略不计。

综上,?HR=?Hr1+?Hr2+?Hr3=-8728966.51kJ

(4)Q的计算

Q=?HP+?HR=3182161.27kJ-8728966.51kJ=-5546805.24kJ

3.2.3 醋酸蒸发器和预热器热量衡算

(1)反应系统是封闭连续的,故而忽略设备的热损失,Q的一部分Q1用于蒸发HAc。Q的另一部分Q2用于预热混合气体。

HAc的沸点是118oC,沸点下的蒸发焓?VH=23.694kJ/mol,醋酸蒸发器内提供的热量Q1 = 1000?13271.35?(23.694)=5240856.12kJ,则 60

Q2=Q-Q1=5546805.24kJ-5240856.12kJ=305949.12kJ。

25oC的C2H2和25oC的HAc组成的混合气体,经预热器预热至140oC。

预热C2H2所需的热量Q?=14377.30?1.82?115=3012730.25kJ。

预热HAc所需的热量Q??=13271.35?1.34?115=2051484.41kJ。

则预热系统内蒸汽预热器提供的热量Q3=Q?+Q??-Q2= 4758265.54kJ。

26

(2)蒸汽预热器预热的介质是过热蒸气,通过换热器换热作用,吸取自分离系统中的冷凝水所携带的热量转移部分至过热蒸汽。设过热蒸汽进口温度205℃,出口温度155℃,则所需过热蒸汽流量h1=

3.2.4 冷凝器的热量衡算

HAc气体被冷凝液化,降温至96℃; VAc、Cr-ALd和H2O等高沸物被冷凝液化,降温至50℃;ALd等低沸物被冷凝液化,降温至18℃;C2H2冷却至0℃。

(1)不同温度区间的平均等压比热容的计算

依上述方法和数据,求得HAc在96℃~140℃温度区间的平均等压热

413.15Cp,m=[21.76T?0.19313T2?0.00007678T3]369.15/44?85.54J?mol?K?1。 4758265.54= 22029.01kg/h。 4.32?(205-155)

平均等压比热容cp,m=85.54/60=1.43kJ·kg-1·K-1。

依次逐次计算,算得C2H2在0℃~140℃温度区间、VAc在50℃~140℃温度区间、H2O在50℃~205℃温度区间、ALd在18℃~140℃温度区间和Cr-ALd在50℃~140℃温度区间平均等压比热容分别是1.80kJ·kg-1·K-1、1.54kJ·kg-1·K-1、1.90kJ·kg-1·K-1、

1.57kJ·kg-1·K-1、1.68kJ·kg-1·K-1。

(2)各物质温度变化引起的焓变

C2H2:?H1=12038.04?1.80?140=3036785.18kJ。

HAc:?H2=8086.18?1.43?44=507259.66kJ。

VAc:?H3=7380.64?1.54?90=1020357.64kJ。

H2O:?H4=7.17?1.90?90=1226.76kJ。

ALd:?H5=81.75?1.1.57?122=15694.77kJ。

Cr-ALd:?H6=27.87?1.68?90=4220.59kJ。

温度变化引起的总焓变是4585544.61kJ

(3)各物质相态变化引起的焓变

HAc:?H7=

VAc:?H8=1000?8086.18?23.694=3193232.48kJ。 601000?7380.64?25.534=2191363.51kJ。 86

H2O:?H9=1000?7.17?40.656=16194.64kJ。 18

27

ALd:?H10=

1000?81.75

?26.11=48511.19kJ。

441000?27.87

?26.527=10561.54kJ。

70

Cr-ALd:?H11=

相态变化引起的总焓变是5459863.36kJ。

释放的总能量为:4585544.61kJ+5459863.36kJ=10045407.97kJ 3.2.5 精馏系统的热量衡算 按照相同的方法可得下表3.13:

表3.13 精馏系统热量衡算表

HAc VAc ALd Cr-ALd

8086.18 7195.2 81.75 27.87

369.15 369.15 369.15 369.15

385.15 380.15 380.15 385.15

p,m83.68 133.83 71.42 119.85

mp,1.39 1.56 1.62 1.71

180431.77 123163.44 1459.65 763.49

??H=180431.77kJ+123163.44kJ+1459.65kJ+763.49kJ=305818.3431kJ

3.2.6 聚合工序热量衡算 1. 各种物性数据

表3.14. 各种物性数据表

物质

密度(Kg/m3)

聚乙烯醇

水

聚乙烯醇水溶液 醋酸乙烯酯 OP—10 过硫酸钾 碳酸氢钠 DBP

2. 工艺参数

将釜中物料由25摄氏度升温至60摄氏度 向夹套通入冷却水进行换热,控制温度,稳定在60摄氏度进行反应,反应时间10hr 反应完全后,向聚合釜(R101)

28

热容(kJ·kg-1·℃-1)

2.5 4.2 3.0

反应热kJ·mol-1

1310 1000 1428 931.7 1060 2480 2200 1042

87.9

夹套通入冷却水冷却至50摄氏度。

3.显热Q1??WCiVi?T

Q1?(42882.43?3.0?1608.38?2.5?28439.06?4.2)?(60?25)?8.824?106kJ?B?1

4.化学反应热Q2?W?Hr?x M

因为单体100%转化成聚合物,所以?x=1 ,且反应放热,故Q2?42882.43?(?87.9)?1??4.383?107kJ?B?1 ?386?10

5.向聚合釜(R101)夹套通入冷却水从60℃冷却至50℃,此过程无化学反应,即只有显热Q3??WCiVi?T

Q3?(42882.43?3.0?1608.38?2.5?28439.06?4.2)?(50?60)??2.521?106kJ?B?1

4. 主要设备的工艺设计和选型

4.1 固定床反应器

乙炔气相法合成醋酸乙烯的反应器主要有固定床反应器和流化床反应器,根据反应的转化率、选择性、反应热提供或转移的方法、催化剂的性能和寿命等几个方面因素选择。固定床反应器被广泛应用于流-固相催化和非催化反应,尤其适用于要求高转化率和高选择性的反应,这次化工设计采用固定床反应器。固定床反应器按催化剂床与外界是否进行热量交换可以分为绝热反应器和换热式反应器,工业上普遍采用换热式反应器,尤其是列管式换热反应器。

4.1.1 体积的计算

依一般经验看来固定床反应器进口气体的初始浓度C0=1.89kg/m3,原料气的体积流量Vh?27723.03?47.78?14642.99m3/h,即是固定床反应器每小时需要处理1.89

的物料量,反应器采用连续式操作。空速(每m3催化剂每h通过的标准气体量)

VU=315h-1[6],则催化剂床层理论体积Vc?h=14642.99/315=46.49m3。

床层空隙率是0.4[6],则V0=46.49?

Vp=Vc+V0=77.48m3。 0.4=30.99m3,则催化剂床层实际体积 0.6

4.1.2 尺寸的设计

29

反应器列管选取?45mm?2.5mm的无缝钢管,列管有效长度8m。因反应物料较多,采用了4台连续式固定床反应器并联生产,则每台固定床反应器列管数按公式Vp=?

42(0.045?0.005)?8?n=77.48/4,解得n=1926.67,n的数d2

tLn=0.785?

值取1930,即是固定床反应器的列管数。

根据《化工原理课程设计》知反应器直径D=Pt(b-1)+2e,管心距Pt=1.4d =63mm,正六边形对角线上的管数b=48,最外层六角形管中心到壳体内壁距离e=

1.5d=67.5mm,代入计算知反应器壳体直径D=3096mm,则实际列管数为1993。

筒体高度H,长径比r(H/D)一般是1~3,固定床反应器r取2.5,则H=7740mm。 列管距是63-45=18mm。

封头的高度h1占长轴的一半,知标准椭圆型封头h1=0.25D=774mm。这个椭圆的的长轴是a=D/2=1642.5mm,短轴取b=774mm。封头及筒体的材料均为GB3274-95标准Q235-A钢材,封头的厚度与筒体厚度值相同,?取38mm。裙座支承结构高度是1.0m,整个反应器的高度是10.288m。

4.1.3 传热面积的计算

传热面积的计算按公式Q=Aat?tm,式中Q是反应器内富余的热量,at是床层对壁传热系数,?tm是原料气与传热介质的对数平均温差。at按公式at=?f

dt?3.5?(dp???G?0.7)?e?4.5dpdt计算,式中G是质量流速,?f是有效导热系数,

?是流体密度,?是流体粘度,dp是催化剂当量直径,dt是反应器列管内径。

已知G=0.42kg/(m2·s),?f=0.73W/(m·K),?=1.89kg/m3,?=1.50?10?5kg/(m·s),dp=3.5?10?3m,dt=0.04m。

代入计算得at=1666.13kJ/(m2·h·℃)。

(T-t1)-(T-t2)计算,代入t2=185℃,t1=140℃,T=205℃,计算?tm按?tm?(T?t1)ln(T-t2)

得到?tm=54℃。反应器内富余的热量Q=5546805.24kJ/h,则反应器的传热面积A=Q=61.65m2。 at??tm

传热面积A?=n?dtL,代入数据计算知A?>A,这说明能够满足传热需要。 30

4.1.4 反应器的技术参数

表4.1 醋酸乙烯合成反应器的技术参数表

项目

设计压力/MPa

设计温度/℃

工作介质

材料

腐蚀裕度/mm

换热面积/m2

设备重量/kg (1)气体分布装置

旨在消除进口气体过大的初始动能以及气体均匀的导入床层截面,常在进口管的出口端设置预分布器。预分布器选择单级挡板气体分布器,它是由钻有小孔的气体分布板和拉杆组成,板的开孔面积为180mm2,气体穿过的压力降小使气体流动分散。另外在床层顶部和底部各铺设一层厚度为10mm的氧化铅惰性填料,填料粒径为6mm,避免催化剂层表面受到气流的直接冲击,防止污染物带入催化剂。

(2)催化剂床层的选型

根据实际生产经验,乙炔气相法合成醋酸乙烯固定床工艺以Zn(Ac) /活性炭为催化剂,作为载体的活性炭应具备的条件是:有较为发达的中孔结构;大部分微孔的直径在1~3 nm;活性炭表面应具有高浓度的羰基官能团;载体应具有一定的大于50 nm的过渡孔和大孔,比表面积在1000 m2/g以上。醋酸锌以单分子膜状态覆盖在活性炭上,醋酸锌分子所占的表面积大体上等于活性炭的表面积。催化剂中醋酸锌吸附量工艺一般控制在30.5%-31.5%。催化剂的堆积密度是6?0.1kg/m3,空速是100-420h?1,催化剂当量直径3.5?10?3m,平均孔径10nm,床层的空隙率是0.4。

对于一定大小的颗粒催化剂,催化剂堆放的好坏将会直接影响床层阻力的均匀程度,而且与反应结果直接相关。装填催化剂时将催化剂预先称量,使各根管子装入量相当,并且装填到相同的宽度,保证较为一致的疏密程度。对装填好的各管逐管测试压降,根据偏差的大小,采用吸出少量催化剂或补加惰性填料的方 31 壳程 0.08 140~225 蒸汽冷凝水 16MnR 1.0 61.65 45000 管程 0.08 140~225 C2H2、HAc、VAc 16MnR 1.0

法调整到所要求的压差。 (3)支承结构选用

该反应器的塔径较大,故采用分块式格栅板支承,格栅的开孔面积大于70%。在催化剂与支承格栅之间放有金属网筛,网目尺寸按最小催化剂直径选择,并有足够的开孔面积,且反应器需开有人孔(反应器人孔Dg统一取450mm),方便各部件的进出取用。

4.2 醋酸乙烯精馏塔

从生产能力大、效率高、流动阻力小、有一定操作弹性、结构简单造价低及安装检修方便、能满足物系某些工艺特性六个方面考虑,这次设计选取板式精馏塔。

4.2.1 基本数据

查《化工热力学》得各物质的Antoine方程系数见表4.2:

表4.2主要物质的Antoine方程系数表

物料 Ald VAc Cr-Ald HAc

*

i

A 6.45597 6.85312 6.9212 6.5729

B 1170.93 1782.604 1685.02 1572.32

C -20.498 0 -36.4 -46.777

Bp*由Antoine方程lg(p/kPa)?A?和相对挥发度α= *及温度T=369.15K

T/K?CpB

可得各物质的相对挥发度如表4.3:

表4.3 主要物质的相对挥发度表

编号 1 2 3 4

分离要求:馏出液中Cr-Ald含量低于0.1,釜液中VAc含量低于1.76

VAc是轻关键组分,Cr-Ald是重关键组分,Ald是轻组分,HAc是重组分。取一

进料组成 Ald VAc Cr-Ald HAc

摩尔分数/% 0.0083 0.3851 0.0018 0.6048

挥发度α 17.39 1.47 1.00 0.69

32

百摩尔进料为基准。假定为清晰分割。

表4.4物料衡算表

编号 1 2 3 4 ∑

解D和W完成物料衡算如表4.5:

表4.5物料衡算结果汇总表

编号 1 2 3 4 ∑

组分 Ald VAc Cr-Ald HAc

进料 0.83 38.51 0.18 60.48 100.0

馏出液 0.83 37.83 0.06 0 38.77

釜液 0 0.68 0.12 60.48 61.23

组分 Ald VAc Cr-Ald HAc

进料 00.83 38.51 00.18 60.48 100.0

馏出液 00.83 38.51-0.0176D 0.001W 0 D

釜液 0 0.0176D 00.18-0.001W

60.48 W

用芬斯克公式计算最少理论板数:

lg[(Nm?

37.830.06

)()]=12.23 lg1.47

为核实清晰分割的假设是否合理,计算塔釜液Ald的含量:

ω1=

0.83

=1.13×10-15

1?()?17.3912.23

0.12

塔顶馏出液中HAc的含量:

60.48?(d4=

0.06

)?0.6912.23

=0.3166 1?()?0.6912.23

0.12

可见Ald按清晰分割合理,HAc按清晰分割有误差应进行试差,再次物料衡算结

33

果如表4.6:

表4.6第二次物料衡算结果汇总表

编号 1 2 3 4 ∑ 最少理论板数:

lg[(Nm?

37.820.06

)()]=12.20 lg1.47

组分 Ald VAc Cr-Ald HAc

进料 0.83 38.51 0.18 60.48 100

馏出液 0.83 37.82 0.06 2.88 41.70

釜液 0.00 0.69 0.12 57.60 58.40

核算d4:

60.48?(d4=

0.06

)?0.6912.20

=0.3198 0.111?()?0.6912.20

0.07

由于d4的初值和核算值基本相同,故物料分配合理。

表4.7 物料分配表

编号 1 2 3 4

由恩特伍德公式?

组分 Ald VAc Cr-Ald HAc

α 17.39 1.47 1.00 0.69

xi,F 0.0083 0.3851 0.0018 0.6048

xi,D 0.0213 0.9691 0.0015 0.0081

?ixi,F?x

?1?q,?ii,D?Rm?1可求的Rm=3.18 ?i???i??

取实际回流比R=1.25Rm=3.98

R?Rm

=0.159 R?1

由吉利兰图可得

N?Nm

=0.47 N?1

故N=23.91

34

由Kirkbride经验式NRzHK,FxLK,W2W0.206?[()()()]可得精馏段理论板数NSzLK,FxHK,DD

NR=5.65

实际塔板数是NP,根据经验公式估算塔总板效率ET=0.75,NP=N/ET=32,其中精馏段实际塔板数NR/ET=8块,提镏段23块(不包括再沸器)。加料位置在从塔顶向下数第8块塔板处。

4.2.2 塔体工艺设计

L=RD=3.98?135.87kmol/h=540.76kmol/h V=L+D=(R+1)D=4.98?135.87kmol/h=676.63kmol/h 平均摩尔质量按公式MVM=?xiMi估算为85.97 g/mol。 气相平均密度?Vm?

PmMm==1.46 kg/m3 RTm 液相平均密度,1

?Lm=?ai?i推出?Lm=964kg/m3 VMVm676.63?85.97==11.07 m3/s。 3600?1.463600?Vm精馏塔的气液相体积流率为:VS?LS?LMVm???v540.76?85.97==0.013 m3/s。液乏速度Uf =CL,式中C称为3600?9643600?Vm?v气体负荷因子,Smith等定义了两相流动参数FLV来反映流动特性对C的影响。FLV=LS?VS?L=0.030。 ?V

0.2??查Smith关联图知HT?hL=0.50m时C20=0.11。 C =C20??L?=0.93,则 ?20?

964?1.46=2.388m/s。安全系数取0.7,则空塔气速U= 1.46液泛速度Uf=0.093?

0.7Uf =0.7?2.388=1.670m/s。

塔径Dm=4VS。 ?

U

35

根据《化工原理课程设计》知知Dm=2.9m时塔板间距HTm=0.8m。塔的顶部空间高度是指塔顶第一块塔板到塔顶封头的垂直距离,根据一般经验该高度H1=1.2m。塔的底部空间高度是指塔底第一块塔板到塔底封头之间的垂直距离,包括液所占高度和釜液面上方气液分离高度。釜液在此停留3~5,min,再根据釜液容积和塔径,计算得到两部分的高度之和是H2=2.4m。塔底裙座高度是指塔底封头到基础环之间的高度,H3=2.5m。

精馏塔的有效高度H=32?0.8+1.2+2.4+2.5=31.7m。

4.3 板式分离塔

气液传质设备种类繁多,逐级接触式主要以板式塔为代表,微分接触式主要以填料塔为代表。醋酸乙烯分离装置中采取的是逐级分离方式,故而这次设计采用板式塔作为分离装置的主设备。根据通过能力大、塔板效率高、塔板压降低、操作弹性大、结构简单制造成本低五项标准进行综合评价,结合设计具体情况,这次设计采用筛板塔。在筛孔塔板上,气液两相的接触和传质主要发生在开有筛孔的区域内。

4.3.1 设计参数的选择

进入板式分离塔的物料的密度是1.25kg/m3。板式分离塔处理能力

VG=53462.43=42767m3/h。要处理的物料量较大,采用多塔同时进行分离。 1.25

塔径Di与塔高度Hi的比取3,板式分离塔的体积Vi=500m3。

Di

。 塔板面积AT包括有效传质区Aa、降液区面积2Af(降夜管宽度Wd,受液管?)宽度Wd、塔板入口安定区(宽度Ws?)、塔板出口安定区(宽度Ws)、边缘区(宽度Wc)。各面积的分配比例与塔板的直径及液流型式有关。就此则知溢流堰长lw与Di之比是0.6。查《化工原理》知Wd=0.6m,

lwAfT=0.05。 设计参数:D=6m,

?=0.6,Ws=Ws=0.2m,Wc=0.4m。 36

(x?r2?x?2?r2sin?1有效传热面积Aa=x?x)?(xr2?x2?r2sin?1) rr

式中x=DDD??Ws?)?。 ,x???,r=?Wc,Ws=Ws?,Wd=Wd?(Wd?Ws)(Wd222

Aa=24m2,塔板面积AT=?

4D2=28.26m2。

查《化工原理》知板间距HT=770mm,塔效率ET?NT

4.3.2 溢流堰的型式和高度的选择 ==86.4%。

溢流堰是平顶的,堰上液高how?6mm,溢流堰采用齿形堰。溢流堰的高度hw对板上泡沫层高度和液层阻力有很大影响,结合这次设计实际情况溢流堰高度hw取33mm。

4.3.3 降液管和受液盘的结构和有关尺寸的选择

弓形降夜管提供的降夜面积和两相分离空间都很大,这次设计采用弓形降夜

3管,垂直型式的。旨在保证液封,降夜管底部与塔板的间隙h0=2.84?10?(Lh,lw

式中Lh是冷凝水量。带入数据解得h0=26.25mm,h0小于溢流堰高度hw符合设计要求。受液盘使用凹形受液盘,液体进入塔板时更平稳,防止漏液问题的出现。

4.3.4 孔径和开孔率的选择

筛孔直径对筛板堵塞、筛板漏液、操作弹性有重大影响,这次设计的筛孔直径d0=5mm。开孔率?与板压降直接有关,故对板的性能有重大影响,筛孔直径d0

(与孔间距t比值d0)决定。对压降和操作弹性作全盘考虑,孔间距t=12mm,塔板开孔率??0.907(d02)=15.75%。 t

4.4 乙炔发生器

电石水解法生产乙炔的方法又可分为低压法、中压法、高压法三种,中、高压法生产乙炔,对所用电石的粒度有一定要求,生产中必须设置粉碎装置,这不仅增加了工人的劳动强度,而且操作条件差,环境污染严重,这次设计采用电石敞开入水式湿法低压乙炔发生工艺。

37

合成醋酸乙烯所需乙炔质量流量是27752.51kg/h,乙炔密度是0.6208kg/m3,则乙炔的体积流量是44704.43,也即乙炔发生器的生产能力。

4.4.1 乙炔发生器的参数

生产能力w=2300.37=2539./4m3/h,体积43m3,设计压力0.05MPa,工作压力0.906

0.007MPa,设计及工作温度70oC,搅拌轴的转速是1.34r/min,电机功率是5.5kW。每立方米乙炔消耗电石4kg,电石的加料量按7078.06kg/h进行,循环水的质量流量是10765.98kg/h。

4.4.2 乙炔发生器的结构

发生器上设有加料管、通风管、碎电石加料口、冷却洗涤器、溢流口以及排渣口等接口。电石从加料口人工加入,与水发生反应生成乙炔气和氢氧化钙,气体进入冷却洗涤器洗涤并且冷却后排出,而氢氧化钙则沉入底部,定期由排渣口排出。采用DCS自动控制,直观稳定,操作界面友好。电石的输送、存储均

由DCS程序自动控制运行。发生器的电石进料量和发生水加入量也在DCS程序中设定和调整,水循环系统也实现了稳定控制和程序运行。乙炔气出口管直径273mm,加料管长2500mm,发生器内空间挡板有4块,气液分离器的尺寸是?1200mm?3000mm,分离器上加装水喷淋装置对乙炔进行喷淋冷却。

4.5 醋酸蒸发器

旨在蒸出醋酸蒸汽,过程的实质主要是热量传递,醋酸蒸发器的设计主要是根据给定条件和设计条件确定选定的蒸发器型式及其传热系数K,计算所需的传热面积A和加热蒸汽用量。根据《化工原理课程设计》简要说明的工业上常用的几种蒸发器的结构特点及流体在其中的流动状况,这次设计选用循环型蒸发器。

醋酸蒸发器料液的流量F,醋酸蒸发量W=13297.95kg/h,浓度w0=99.90%,温度t0=25℃,完成液的浓度w=100%。忽略加热蒸汽与二次蒸汽的汽化热差异和浓缩热且不计热损失,则加热蒸汽的利用率W=1,加热蒸汽的用量D=25617.70kg/h。

从热量衡算知蒸发器热负荷Q=10116429.73kJ=2408673.75kW,蒸发器中溶液的温差?t=118℃-25℃=93℃。据常用蒸发器传热系数的经验值表知垂直长管自然循环型蒸发器的传热系数的经验值是1000~3000,这次设计取值3000W/(m2?K),传

2408673.75?103Q热面积A===2210.90m2。 (93?273.15)K?t3000?

38

蒸发器均是加热室、流动或循环通道、气液分离三部分空间组成,根据流程及热量两方面的要求,这次设计采用循环型蒸发器,热源是加热水蒸汽,其热量来自固定床反应器的反应热,采用并流加料的方式进料。

4.6 分离塔冷凝器

这次设计用到的冷凝器较多,这里主要针对板式分离塔的冷凝器进行工艺设计和选型。从蒸汽压力、冻结和污垢、蒸汽为多组分三个因素考虑,这次设计选用列管式固定管板冷凝器,换热管与管板采用焊接形式,加强筋等材料选用235碳钢。

4.6.1 换热面积的计算

冷凝器带走的热量Q=15224567.17kJ+10570932.54kJ=25795499.71kJ。 传热系数K,11bd11d1???。 K?1?dm?2d2

冷却水对流传热系数?1值在800~1800W/m2?K,取1300W/m2?K;蒸汽及冷凝水对流传热系数?2值在290~4700W/m2?K范围内,取2500W/m2?K。

列管管壁厚度b=0.0025m。碳钢导热系数?=17W/m2?K。列管外径d1=0.022m,列管内径d2=0.017m,列管平均直径dm=0.0195m。代入计算得到K=769W/m2?K。

(T?t)?(T2?t1) ?tm?12,T1=205oC,T2=60oC,t1=20oC,t2=80oC,代入计算ln12

(T2?t1)

得?tm=74.60oC。R=T1?T2t?t=2.42,S=21=0.32。 t2?t1T1?t1

Fr=1,则?tM=Fr?tm=74.60oC。

Q=KAt?tM,则换热面积At=

4.6.2 换热器基本尺寸确定

选用?700?3000列管式换热器,?45?2.5换热器呈正三角形排列,管间距是

3.2mm,换热管束4780根,换热管有效长度8m。

4.6.3 壳体壁厚

壳体壁厚S?PDi?C,设计压力P=7kgf/cm2,焊接系数?=0.85,壁厚2[?]??0.5P25795499.71/4.2=22970/m2。 769?(74.60?273.15)

附加量C=0.25cm,壳体直径Di=70cm,代入计算得S=4.7mm,我忙取8mm。 39

4.6.4 封头壁厚

封头壁厚s=MPRi?C,形状系数M=1.3955,封头直径Ri=70cm,代入2[?]??0.5P

计算得s=5.5mm,取8mm。

4.7 泵的选型

这次设计用到的泵主要有醋酸加料泵、循环泵、输送泵、醋酸回收泵和精馏塔有关的泵。因用到的泵较多,这里针对醋酸加料泵的进行工艺设计和选型。 已知醋酸的进料量是13297.95kg/h,也即12.68m3/h,也即泵的流量。

?P?u2

扬程H=?z????hf??z??hf,取?z=2m ?g2g

输送管道用?60×3.0mm无缝钢管,其绝对粗糙度为0.15mm,摩擦系数?, 1

?1.74?2log(2?2?0.15)=1.74?2log(,λ=0.0195。 )d0.054

流量u=d2qv=12.68=1.54m/s 20.785?(0.060?0.006)

2lu221.54 推出hf=?=0.0195?=3.16m,H=?z??hf=2+3.16=5.16m。 ?d20.0542

通过各类化工用泵的比较,离心泵适用于输送大流量和较低压头流体,醋酸加料泵就是离心泵。根据其性能,适用于输送醋酸,这里选用IS80-65-160型号的离心泵。转速1450r/min,流量30m3/h,扬程7.2m,轴功率0.86kW,效率是70%。 4.8 聚合釜及各设备选型

V(聚乙烯醇)=m1658.12==1265.74L ?1.31m42882.43==46026.01L ?0.9317V(单体醋酸乙烯酯)=

V(DBP)=m3144.71==3017.96L ?1.042m144.35==51.98L ?2.20m85.77==34.58L ?2.48V(碳酸氢钠)=V(过硫酸钾)=

40

V(OP?10)=V(水)=

m343.06==323.64L ?1.06

m28439.06==28439.06L ?1.00

V(总)=12656.74+46026.01?3017.96?51.98?34.58?28439.06=79158.97L 所以,可选容积为80m3的碳钢聚合釜。

4.9 主要设备一览表

表4.8 合成VAc装置的设备一览表

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

表4.9 聚合工段设备规格表

名称 软水槽

型号规格

K-500

设备名称 乙炔发生器 次氯酸钠洗涤塔 醋酸加料槽 醋酸加料泵 醋酸蒸发器 换热器 蒸汽发生器 固定床反应器 气体分离塔 分离塔冷凝器 排气洗涤塔 精馏塔 精馏塔再沸器 精馏塔冷凝器 精馏塔加热器

材质 Q-325 B1衬胶 316L 316L 316L 316L 316L 18-9 316L Q-235 18-9 316L 316L 18-9 316L

台数 4 1 1 2 4 8 4 4 4 8 1 8 6 9 2

公称容积(L) 计算容积(L) 参考重量(kg)

500

560

408

41

单体计量槽 增塑剂计量槽 其他计量槽 蒸馏水储罐 乳液储罐 回流冷凝器

K-4000 K-400 K-200 K-7000

4000 400 200 7000 5000 冷凝器面积m2 热负荷kw 冷却水水量(m3/h)

4400 460 240 7800 5980

1400 308 236 1400 2452 3.8 21.3 3.8 600L 650L

?800 ?1000

F5000 WLN-10HP

溶解槽 电加热 公称容积(L) 实际容积(L) 内锅尺寸Dmm 夹套尺寸D1mm 电机功率

2.2KW DN15-DN600 1.6MPa-6.4MPa 铸铁,铸钢,不锈钢

0~0.8 6 0~50 12000 12060

5×15

不锈钢过滤器

GY41H

口径 压力 材质

隔膜泵

GBY-10

流量(m3/h) 出口压力(kgf/m2) 扬程(m)

碳钢聚合釜

17000L

公称容积(L) 实际容积(L) 加热功率KW*支 油夹套容量L 内锅尺寸Dmm 夹套尺寸D1mm

1226

?1600 ?1750

5. 工厂厂区设计

5.1 平面设计概述

42

总平面布局图又称为厂区布置,是将生产,运输,安全,卫生,管理各部门以及车间布局进行统筹和安排,寻找物料和人员的最佳流动布局。

5.1.1 平面布局方案

5.1.2 生产辅助区

总控制室:位于主风向的上风方向,为全场自动控制的中心,生产区,储罐区及辅助生产设施的运行情况、同时负责与各部门的联系,调整生产指标。

消防站:位于厂区的东部,此处交通方便,消防可方便到达 厂区各处。消防站不位于生产区的下风方向且各部门的距离适中,能快速到达生产区。若生产区发生火灾,消防站不受大的影响,占地面积约为500m2。

维修站:负责设备的维修工作,位于厂区的安全区域。

配电站:位于厂区边缘,方便线路的进出。设置在厂区中部西面。此处处于厂区边缘又靠近负荷中心。

5.1.3 布局要求

满足生产工艺和物料运输流向要求。

b、执行国家现行的生产、管理、防火、卫生和安全规范的要求。

c、结合地形、地质、气象和周围环境等条件,因地制宜,节约用地。

d、避免人流和物流的交叉,确保交通顺畅。

e、搞好环境绿化和美化,改善和创造人工空间环境。

5.1.4 供水、供电、供气

供电由工业园的变压站提供,电先进入工厂配电站,然后送至工厂的车间变电所,之后由变电所为工厂提供用电、变电站位于厂区边缘,同时靠近生产区。

供水由工业园的供水网络引入工厂后,通过工厂的给水网络分配到工厂的用水户。

5.2 工厂车间设计

5.2.1 概述

43

生产流程分为预处理车间、反应车间、精制车间。

5.2.2 满足工艺流程及要求

装置布置设计应满足工艺及流程的要求。要保证水平方向和垂直方向的连续性。

在不影响流程顺序的原则下,将较高设备集中布置,充分利用空间,简化厂房构型。

5.2.3 满足环境保护和安全生产的要求

装置布置设计应考虑主导方向;

设备,建筑物,构造物等的防火间距应符合现行有关防火规范要求;

要考虑物料的特性对防毒及控制噪声的要求;

热的设备和管道应位于操作人员不能触及的地方或采取防烫保温措施;

装置内有安全通道,以便发生事故时疏散人员。

5.3 工厂组织与劳动定员

5.3.1 职务概述

总经理:全面负责工厂的经营管理。

副总经理:协助经理进行工厂管理。分管物流,销售,总务,财务等部门。 办公室:负责公司日常行政事务处理。

生产部:负责产品生产和生产事故的处理。

技术部:下辖研发,质检,技术支持,安全环保监督科室。

财务部:负责组织全厂的经济核算工作,组织编制财务预算和结算。编制和执行 财务计划,正确合理调度资金,做好资金管理。审查各部门的开支计划。 销售部:负责公司产品销售日常工作,建立销售网络。

后勤部:负责厂区的安全保卫,设备维修,食堂,医务等日常运转等。

5.3.2 生产班次

44

生产相关部门四班三运转,其余行政部门采取一班制。 5.3.3 劳动定员

表5.1 劳动定员表

部门 领导班子

职务 经理 副经理 部长

生产部

干事 班长

乙炔工段岗位 反应工段岗位 分离工段岗位 精馏工段岗位 聚合工段岗位

工人 工人 工人 工人 工人 部长 干事 部长 干事 队长 队员

人数∕班 1 1 1 4 1 3 3 3 3 3 1 2 1 2 1 2

班数 1 1 1 1 4 4 4 4 4 4 1 1 1 1 1 4

人数小计

1 1 1 4 4 12 12 12 12 12 1 2 1 2 1 8 96

技术开发部

人事部

安保卫队 总计

5.4 经济评价

表5.2设备费用估算表

45

序号 1 2 3 4 5 6 7 8

9 10 11 12 13 14 15

合计

名称 乙炔发生器 次氯酸钠洗涤塔 醋酸加料槽 醋酸加料泵 醋酸蒸发器 换热器 蒸汽发生器 固定床反应器 气体分离塔 分离塔冷凝器 排气洗涤塔 精馏塔 精馏塔再沸器 精馏塔冷凝器 精馏塔加热器

投资费用/元 300000 500000 50000 100000 100000 100000 100000 600000 500000 100000 500000 1500000 100000 100000 100000

4750000元

本项目的甲苯氯化工艺方案设计具有一定的利润,但要面对当今不断波动的原油价格和原料价格,还需要不断改进工艺来提高效率。并依靠国家和当地政府的支持享受一定的优惠政策来促进公司效益,但是从人类发展角度看,聚醋酸乙烯酯公司给社会和医药方面带来的效益是无法估量的,必将会不断地发展和改进。

6. 环境保护

6.1 执行的环境质量标准及排放标准

a. 《污水综合排放标准》(GB8979-1996)三级 b. 《地表水环境质量标准》(GB3838-2000)三类 c. 《大气污染物综合排放标准》(GB16297-1996)二级 d. 《工业企业厂界噪声标准》(GB12348-1990)Ⅲ类标准 e. 《环境空气质量标准》(GB3095-1996)二级 f. 《工业企业设计卫生标准》(TJ36-79)车间标准 g. 《恶臭污染物排放标准》(GB14554-1993)二级

6.2 废气处理方案

46

电石破碎过程中,车间内粉尘瞬间浓度有时较高,易对生产工人的身体健康造成损害。电石破碎产生的粉尘浓度为lOOOmg/m3,采取的治理措施为:破碎装置釆用密闭装置;另外为防止电石加料口的粉尘,在电石加料口设布袋除尘器;在乙块发生车间设置一套微负压吸尘装置,吸取各产尘点空气。通过以上措施,可使厂房内粉尘含量下降98%以上,收尘后排放的粉尘浓度小于lOmg/m3。粉尘排放浓度满足《大气污染物综合排放标准》(GB16297-1996)要求(粉尘120mg/m3)。

6.3 废水处理方案

本项目中的废水主要来自碱洗部分和冲洗地坪水,该部分污水采用污水循环系统实现污水循环。混合冷凝器产生的冷凝水用于过滤部分三洗水,尾气洗涤水用于过滤机滤盘冲洗水,水环式真空泵冷却水送至冷却池用作冷凝器冷却用水。本项目实现通过水循环系统实现污水零排放。

6.4 废渣处理方案

项目产生的固体废物主要为电石渣、触媒(废活性炭)。电石法生产醋酸乙稀中最主要的废渣是电石渣,属于第II类一般工业固体废物。处置的途径是用于公司内水泥厂生产水泥或外售德兴铜矿中和酸性废水,还有部分电石渣拟用于公司内热电厂锅炉炉内脱硫,通过以上途径,使本项目电石渣得到了有效处置和利用。本项目电石蜜场设有防渗沟、压滤机以及循环菜,电石渣经压滤后综合处置,上清液以及由防渗沟收集的电石渣渗滤液循环利用或粟送至热电厂辅助烟气脱硫。失效触媒(废活性碳)属于危险废物。定期送危险废物处置中心处置。其收集、运输、储存、管理以及转运严格按照《危险废物污染防治技术政策》(环发[2001]199号)、《危险废物转移联单管理办法》(国家环境保护总局令 第5号)和《危险废物储存污染控制标准》(GB18597-2001)实行。

6.5 噪声处理方案

为防止噪声危害,机泵选用低噪音设备。以上措施实施后能保证室外噪音在85dBA以下,符合《工业企业噪声控制设计规范》(GBJ87-85)要求。

6.6 绿化

绿化有利于防止污染,保护环境,本项目绿地率为23%。选植适宜绿化植物,可以充分利用建筑物周边的空旷地带进行绿化,种植各种各样的花草树木。要求提高绿化水平。绿化既能达到净化空气,又能调节气温,减少噪声,美化环境, 47

提高环境的自净能力,因而是保护环境的根本措施之一。

7. 消防

7.1 消防设施

a. 具有火灾和爆炸危险的化工生产过程的防火、防爆设计应符合国家有关规范具有爆炸危险场所的电气装置的设计应符合国家标准。

b. 化工生产装置内的设备、管道、建筑物之间防火距离应符合国家规定的标准。

c. 明火设备应集中布置在装置的边缘,应远离可燃气体和易燃易爆物质的生产设备及储槽,并应布置在这类设备的上风向。

d. 有可燃气体和粉尘泄漏的封闭作业场所必须设计良好的通风系统,保证作业场所中的危险物质的浓度不超过有关规定,并设计必要的检测和自动报警系统。

e. 有火灾爆炸危险的场所,建筑物的结构形式以及选用的材料,必须符合防火防爆要求。

f. 化工生产装置区内应准确划定爆炸和火灾危险环境区域范围,并设计和选用相应的仪表、电气设备。

g. 化工生产装置的露天设备、设施及建筑物均应有可靠的防雷电保护措施、防雷电保护系统的设计应符合有关标准和规范。独立的避雷针应有独立的接地装置,其冲击接地地阻不宜大于10欧姆。

h. 危险性的作业场所,必须设计防火墙和安全通道,出入口不应少于两个,门窗应向外开,通道和出入口应保持畅通。

7.2 消防措施

a. 加大安全宣传教育培训的力度

b. 严格消防管理,规范作业行为

c. 严格控制生产工艺参数,规范操作程序

d. 严格控制点火源点

e. 加强对易燃易爆危险化学品的管理

f. 加强设备的检查、维修,严防跑、冒、滴、漏现象发生

48

g. 本项目与消防站之间的距离符合规定要求,两者之间有电话联系。各装置四周有专用有消防水系统和消防环形通道。工序区内设有灭火蒸汽接头以及相应数量的灭火器。

参考文献

[1] 王灏. 聚醋酸乙烯酯乳液的共聚共混改性研究[D]. 武汉理工大学,2010.

[2] 陈涛. 口香糖胶基用聚醋酸乙烯酯的制备[J]. 四川化工,2011,(3):5-7.

[3] 张景清. 聚醋酸乙烯酯乳液工业的技术进展[J]. 金山油化纤,1998,(3):5-11.

[4] 刘春艳. 聚醋酸乙烯酯乳液聚合若干关键问题的研究[D].湖南大学,2007.

[1]胡国胜,尚会建,李明等. 国内醋酸乙烯聚合方法的研究进展[J]. 河北工业科

技,2009,05:390-392.

[6] 仇洪建. 年产10万吨醋酸乙烯项目可行性研究[D].中国海洋大学,2009.

[7] 成广兴. 聚醋酸乙烯酯乳液合成工艺研究[J]. 菏泽师专学报,1999,02:28-30.

[8] 陈声宗, 杨泽慧, 尹疆. 化工设计[M ]. 北京:化学工业出版社, 2013, 259-284.

[9] 米镇涛. 化学工艺学[M ]. 北京:化学工业出版社(第二版), 2006, 323-380.

[10] 宋启煌. 精细化工工艺学[M ]. 北京:化学工业出版社(第二版),2003, 194-209.

[11] 王为国, 文霞. 物理化学[M ]. 北京:高等教育出版社(上册),2005,79-80.

[12] 傅献彩, 肖稳发. 化工原理课程设计[M ]. 北京:化学工业出版

社,2012,129-238.

[13] 杨磊, 林媛, 林意华. MMA/纳米TiO2改性白乳胶的研制[J ]. 中国胶粘

剂,2010, 19(12): 47-51.

[14] 杨猛, 李长多, 高阳等. PVAC乳液黏度的影响因素研究[J ]. 中国胶粘剂,2013,

22(3): 22-25.

[15] 罗文飞, 王嘉图, 张彪. 改性聚醋酸乙烯酯乳液胶粘剂的研究进展[J ]. 中国

胶粘剂,2005, 14(5): 45-48.

[16] 徐俊,俞马宏,俞海帆等. PVAc耐水性能改性研究[J]. 中国胶粘剂,2011,20

(9):19-22.

[17] 聂明,曾志军,刘长生. 聚醋酸乙烯酯的合成及影响其性能的因素[J]. 重庆理

工大学学报(自然科学版),2010,24(4):59-62.

[19] 黄凯兵,刘春艳,胡旺顺等. 引发剂对聚醋酸乙烯酯微乳液聚合的影响[J]. 合

成化学,2008,16(2):173-175.

49

致谢

通过一段时间的努力,我的毕业设计《年产5万吨聚醋酸乙烯酯生产工艺设计》终于得以定稿,这也意味着四年大学生活即将结束,在大学阶段,我在学习上和思想上都受益匪浅,这除了自身的努力外,更多的是因为有良师、益友以及同窗的关心、支持和鼓励。

在本设计写作过程中,我的导师XXX工程师注入了大量的心血,从设计选题到开题报告,从整理出设计思路,到一遍又一遍地指出文稿中存在的问题,严格把关,循循诱导,才促成我完成本篇设计,在此我表示衷心感谢。同时还要感谢在我学习生活中给我鼓励支持的老师和同学们。最后,感谢各位专家的指导! 50

-

实验三 醋酸乙烯酯的溶液聚合

高分实验三子化学实验报告醋酸乙烯酯的溶液聚合醋酸乙烯酯的溶液聚合一实验目的1学习水溶液的聚合方法制备醋酸乙烯酯溶液2了解水溶液聚合…

-

实验四:醋酸乙烯酯的乳液聚合

高分子化学实验指导河西学院化学化工学院金淑萍博士教授20xx0301目录实验一单体引发剂的纯化3实验二甲基丙酸烯甲酯的本体聚合有机…

-

实验4醋酸乙烯酯的乳液聚合

醋酸乙烯酯的乳液聚合一实验目的1学习乳液聚合方法制备聚醋酸乙烯酯乳液2了解乳液聚合机理及乳液聚合中各个组分的作用二实验原理乳液聚合…

-

乙酸乙烯酯的乳液聚合

乙酸乙烯酯的乳液聚合黄汉弘PB0920xx62摘要通过本实验我们来了解乳液聚合的基本原理和乙酸乙烯酯的乳液聚合特点并且掌握乳液聚合…

-

醋酸乙烯酯乳液聚合-白乳胶的制备实验报告

广东工业大学学院专业班组学号姓名协作者教师评定实验题目醋酸乙烯酯乳液聚合白乳胶的制备一实验目的学习聚醋酸乙烯酯白乳胶的合成原理和方…

-

醋酸乙烯酯乳液聚合-白乳胶的制备实验报告

广东工业大学学院专业班组学号姓名协作者教师评定实验题目醋酸乙烯酯乳液聚合白乳胶的制备一实验目的学习聚醋酸乙烯酯白乳胶的合成原理和方…

-

聚醋酸乙烯酯乳胶的合成和乳胶漆的制备预习报告 (2)

实验四聚醋酸乙烯酯乳胶的合成和乳胶漆的制备乳胶漆是一种用途广泛的新型涂料具有价格低廉使用简便耐水性好绿色环保安全无毒等优点其中内墙…

- 醋酸乙烯酯的乳液聚合 实验报告

-

实验3_醋酸乙烯酯的溶液聚合

高分子化学实验报告10高二醋酸乙烯酯的溶液聚合实验三危平福10141220xx丁胜10141220xx20xx58溶液聚合是将单体…

-

实验三 醋酸乙烯酯的溶液聚合

高分实验三子化学实验报告醋酸乙烯酯的溶液聚合醋酸乙烯酯的溶液聚合一实验目的1学习水溶液的聚合方法制备醋酸乙烯酯溶液2了解水溶液聚合…