财 政 学 实 验 报 告

财政学实验报告

学 院: 国金学院

课程名称: 财政学

专业班级:

姓 名:

学 号:

学生实验报告

一、实验目的及要求:

掌握财政支出管理系统的相关业务处理:掌握财政支出系统初始设置、业务处理、支出分析。

二、实验内容与步骤

实验内容包括:将系统中的原始数据换掉用需要的数据,增加一个财政支出部门。详细该部门的信息,然后给该部门编制一个支出预算表。

三.仪器用具:

四、实验方法与步骤:

1. 启用兰贝斯系统

2. 选择财政支出管理的子系统

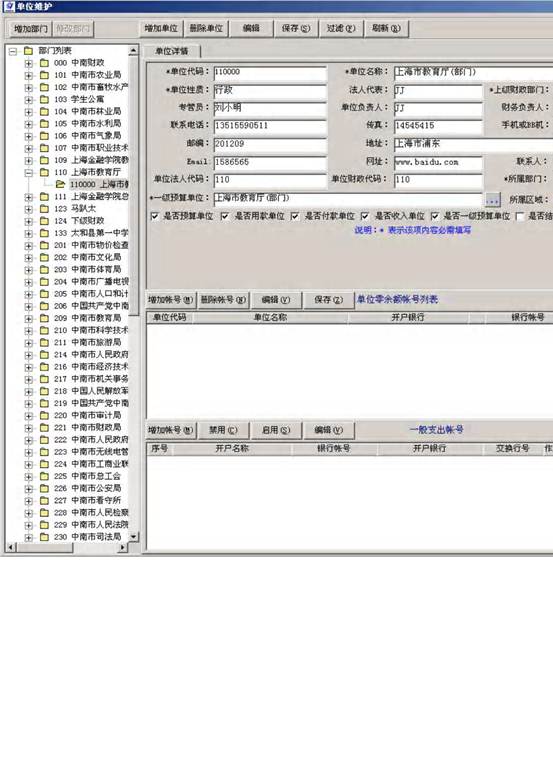

3. 点击增加部门增加想要加入的部门

4. 点去开该部门

5. 添加该部门的单位详情

五.实验结果与数据输出:

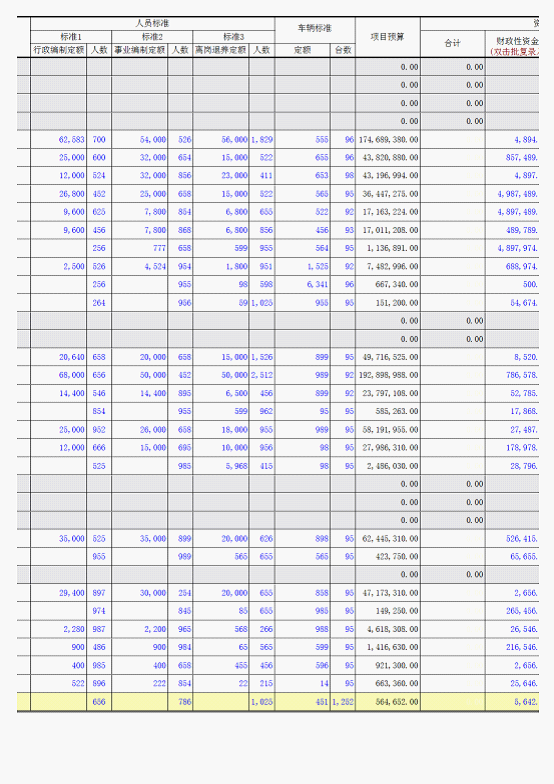

1.部门详细信息的输入;

2.部门支出预算表

六.实验结果:成功一个新的添加部门,并且编制了新的支出预算表

第二篇:学 生 综合实 验习 报 告

学 生 综 合 实 验 报 告

实验类别:

院 别:

专 业: 班 级: 姓 名: 学 号: 指导教师:

二0十二年 六 月 十 日

广东技术师范学院综合实验报告

班级:10 机电本 姓名: 学号: 成绩:

实验名称: 热处理综合实验 实验单位:金 相热处理实验室实验地点: 教学楼三楼313室

实验时间: 20xx年6月4日至20xx年6月10日共1周指导教师签名: 实验内容和要求:

根据分组和所分配的工件有针对性地选择有关书籍去查找相关的资料。

1. 分析零件的工作条件及失效形式,

2. 提出零件材料的性能和要求,

3. 选择材料及毛坯的类型,

4. 制定零件的工艺路线(确定热处理:淬火、回火、及时间、温度等参数)。

(二)选择零件的材料及制定热处理工艺:

1. 材料及毛坯类型的选择;

2. 热处理工艺的制定:

1)退火

(1)完全退火工艺:

a.加热温度:原则上是碳钢为:Ac3+30~50℃,合金钢为:Ac3+30~70℃。但

在实际生产中,为加速钢奥氏化过程,常常采用更高的温度。常用钢的退火加热温度可查有关资料。

b.加热速度:对于一般形状不太复杂、尺寸不是很大的碳钢或低合金钢工件,加热速度可不予以控制。但对中、高合金钢工件,特别是大件,则多采用低温(≤250℃)装炉,分区升温(即升到一定温度后保温再继续加热)的方法。其升温速度在600℃以下宜控制在30~70℃/小时;高于此温度时可控制在80~100℃/小时。

c.保温时间:保温时间应以保证奥氏体成分大致均匀为原则。装炉量大时,保温时间应适当延长。在箱式炉中退火,通常可按每mm 有效厚度保温1.5~2.5 分钟估算。

(2)不完全退火工艺:

a. 加热温度:碳钢加热至Ac1~Accm(Ac1~Ac3)之间。

b. 加热速度、保温时间与完全退火相同。

(3)球化退火工艺:按不完全退火工艺执行。

2)正火:

a. 加热温度:Ac3 或 Accm以上30~50℃。但在实际生产中,除共析钢和过共析

钢外,一般都高于这个温度。常用钢的正火加热温度可查有关资料。

b.保温时间:大致与完全退火相同。但当加热温度较高时,保温时间可予缩短。

3)淬火:

a. 加热温度:Ac3 或 Ac1以上30~50℃。但在实际生产中,淬火温度往往超过

上述范围。碳钢淬火多按Ac3 或 Ac1以上30~70℃进行。合金钢的淬火温度一般也

是根据其临界点选定,但淬火温度可取上限或更高一些,具体温度可查有关资料。

b.保温时间:按经验公式估算:t=αKD。

其中:t——加热时间(分);

α——加热系数(分/毫米),用中温箱式电炉时,碳钢α=1.0~1.5; 合金钢α=1.2~1.8;

K——工件装炉时的间隙系数,实验室条件下可取K=1.2~2.0;

D——工件的有效厚度(毫米)。

4)回火:

a. 加热温度:查资料或按经验公式确定。

如45#钢可参考经验公式:回火温度(℃)=200+11×(60-H)。

其中:H——要求工件具有的硬度值(HRC值)。

用于其它钢时应作调整,此外还应避开第一类回火脆性温度范围。

b. 保温时间:常按经验公式估算:t=αD+b。

其中:t——加热时间(分);

α——加热系数(分/毫米),用中温箱式电炉时,取α=2~2.5;

b——时间基数,一般为:10~20分钟;

D——工件有效厚度(毫米)。

(三) 实施热处理工艺。

1)制定热处理工艺路线:

1. 黄铜接线钢板落料凹模(Cr12MoV): 下料—→锻造—→球化退火—→机械加工—→去应力退火—→淬火—→回火—→磨模面。

2)热处理的具体操作步骤:

1. 黄铜接线钢板落料凹模(Cr12MoV):

热处理工序:(1).淬火1030℃,保温18分钟,油冷,HRC:58~60;(4﹪硝酸酒精浸蚀时间为:15~18分钟)。

淬火后的基体组织为:隐针马氏体+残留奥氏体分辨不清,剩余的粒状碳化物相对较多。

热处理工序:(2).回火250℃,保温45分钟,空冷,HRC:57;(4﹪硝酸酒精浸蚀时间为:15~18分钟)。

回火后的基体组织变黑,回火马氏体隐约可辩,残余奥氏体呈白色,白色奥氏体在黑色背景下特别清晰。

试件的制作基本步骤:

(注:用砂布磨光的主要目的是要消除试件表面的变形层。)

1. 先用1#粗砂布粗磨上下两个面—→将试件转过90°,再用2#细砂布精磨上下两个面(磨平为止);

2. 选择较粗的一个面进行洛氏硬度测量(以品字形分布测量三个点取其平均值作为该试件的洛氏硬度值,并且做好记录);

3. 用较好的一个面上研磨机上研磨(磨到看不见用铁砂布磨过的痕迹,磨平为止);

4. 用1#金相砂布进行研磨(磨到见不到研磨机上研磨的痕迹为止);

5. 将试件转过90°,用2#金相砂布继续进行研磨(磨到见不到1#金相砂布研磨的痕迹为止);

6. 将试件转过90°,用3#金相砂布继续进行研磨(磨到见不到2#金相砂布研磨的痕迹为止);

7. 将试件转过90°,用4#金相砂布继续进行研磨(磨到见不到3#金相砂布研磨的痕迹为止);

8. 将试件转过90°,用5#金相砂布继续进行研磨(磨到见不到4#金相砂布研磨的痕迹并开始出现镜面为止);

9. 将试件拿到抛机上进行抛光(抛光时一定要注意安全,千万不要拥挤、以免出现安全事故)一直抛到看不到一点痕迹,完全是光亮的镜面为止;

10.将试件先拿到水龙头下冲洗,并且洗干净自己的双手;

11.用无水酒精将试件檫洗干净,用电吹风把试件吹干;

12.把试件放在4%的硝酸酒精杯中进行浸蚀,(浸蚀的时间为:1~10秒钟,即:试样变灰色即可);

13.浸蚀完的试件马上拿到水龙头下冲洗,并再次用无水酒精将试件檫洗干净,用

电吹风把试件吹干;

14.把试件拿到金相显微镜上观看其金相显微组织,并电脑屏幕上对其金相显微组织进行仔细观察和分析。

其它各组的试件的制作方法也类似正火件的制作步骤进行。

(四)硬度检测:

在金属材料机械性能测试中,硬度的测试是最常用的。因为它既不要专门加 工试样,也不必特意破坏零件;可直接用原材料、半成品及成品作为对象进行测试。所测硬度值还可以间接说明强度与韧性的优劣。

硬度的测试方法有多种,最常用的是压入法。根据压头的材料、形状、所加试验力及测试原理等,分别为布氏硬度、洛氏硬度和维氏硬度三种。

最常用的是洛氏硬度测试方法。这里只对洛氏硬度测试方法作简单的介绍,详细地请查阅《工程材料与热处理》实验指导书中有关硬度计使用章节。 附图 1 洛氏硬度试验原理

洛氏硬度测试方法是美国冶金学家洛克维尔(Stanly D.Rockwell)于19xx年提出的。基本原理是用负荷将金刚石压头(锥角为: 120℃的圆锥体)或淬火钢球(直径为:Φ1.588mm)压入被测物表层,稍加停留后卸载,根据压痕深度测出硬度值。

(五)金相显微镜的使用:(请查阅《工程材料与热处理》实验指导书中有关 小型金相显微镜的使用的章节。

材料在热处理前、后的金相组织结构参考示意图:

Cr12MoV:

待工件完成了以上工序,我再倒回去测量其硬度。使用的是洛氏硬度测试方法,第一个正火工件其平均硬度为40.5HRC,第二个淬火工件平均硬度为71HRC,第三个回火工件平均硬度为65HRC。金相显微镜出图如下所示:

(1)正火,平均硬度40.5

(2)淬火,平均硬度为

71RC

(3)回火,平均硬度为

56HRC

材料名称:Cr12MoV,浸蚀剂:4﹪硝酸酒精溶液,处理情况:原材料供应状态(热轧后退火),组织说明:基体为索氏体,其上分布有带状的大块状碳化物。

心得体会: 在这次实验中,我学到了许多。借助外面的客观现象分析物体本身的构造,从所得结果分析过程中存在的不足。实践,使我们亲自验证课堂的理论知识,加深理解、理论联系实际。工作中了让我学习到很多细节性的关键问题,心态决定事物的成败。

注:1、实验报告应包含以下内容(由实验生本人填写):

1)、实验目的与任务

2)、实验主要内容

3)、实验心得与体会

2、字数一般不少于2000字,可另加同规格纸张。

3、实验指导教师评阅后,需写出评语,并评定成绩。

-

财政学实验报告

财政学实验报告实验实习名称我国财政收支分析实验实习日期420得分指导教师系专业年级xxx班次x姓名xxx学号xxxxxxxxxx实…

-

财政学实验报告

财政学实验报告实验实习名称我国财政收支分析实验实习日期420得分指导教师系专业年级xxx班次x姓名xxx学号xxxxxxxxxx实…

-

公共财政学实验报告

公共财政学实验报告公共财政学实验报告学院经济与金融学院班级姓名学号公共财政学实验报告一实验题目1根据20xx年以来的财政数据分析我…

-

财政学 实验报告

实验报告二实验项目名称财政支出管理系统授课教师专业班级一实验运行环境WindowsXPBank系统兰贝斯财政实务软件二实验目的1了…

-

财政学实验报告

财政学实验报告我国国债依存度的变化与分析19xx年到20xx年班级小组成员财政1120xx1209我国国债依存度的变化与分析实验目…

- 统计学实验报告格式及范例

-

财政学实验报告

财政学实验报告专业姓名学号南京信息工程大学实验实习报告实验实习名称我国财政收支分析实验实习日期20xx612得分指导教师系经管专业…

-

财政学实验报告

财政学实验报告实验实习名称我国财政收支分析实验实习日期420得分指导教师系专业年级xxx班次x姓名xxx学号xxxxxxxxxx实…

-

南京信息工程大学实验实习报告(财政学)

南京信息工程大学实验实习报告实验实习名称我国财政收支分析实验实习日期xxxxxxxx得分指导教师xxxxxxx系xxxxxx专业x…

-

《统计学》上机实验报告(一)

统计学实验报告一姓名王璐专业财政学税收方向学号20xx128107日期20xx年10月9日地点实验中心701实验项目一描述性统计区…