机械制造基础实验报告(修改版)

实验一 在立式光学计上测量轴径

实验二 用内径百分表测量孔径

实验三 结构光法测量型钢表面尺寸

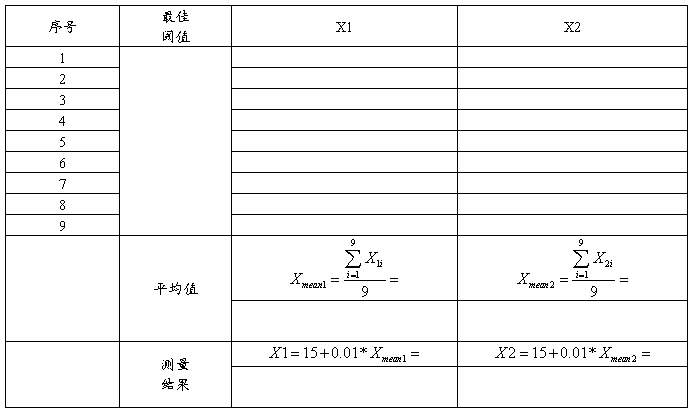

表格一:最佳阈值选择

表格二:型钢测量

第二篇:《机械制造基础》试卷二

《机械制造基础》试卷二(试卷A)

一、填空题(将正确答案填写在题中空缺的横线上。每空1分,共1×20=20分。) 切削用量是指: 切削速度 、 进给量 、 背吃刀量(切削深度) 。

刀具角度标注的正交平面参考系由: 基面 、 切削平面 和 正交平面 组成。 YT类硬质合金主要由: 碳化钨 、 碳化钛 和 钴 组成。

工艺基准按照用途不同可以分为: 定位基准 、 测量基准 、 装配基准 和 工序基准 。 获得零件形状精度的方法有: 轨迹法 、 成形法 和 展成法(范成法)。

机械加工工序安排的原则是: 先基准面,后其它面 、 先主要表面,后次要表面 、 先主要平面,后主要孔 及 先安排粗加工工序,后安排精加工工序 。

二、判断题(在每个小题前面的括号中做标记,正确者做“√”,错误者“×”。每小题1分,共1×10=10分。)

(√)1.工件在夹具中定位时,欠定位是绝对不允许的,过定位特殊情况下是可以存在的。 (√)2.低碳钢的塑性太高,可以通过正火适当降低塑性,提高硬度。

(×)3.常见的预备热处理有退火和淬火等形式。

(×)4.修配装配法特别适合于大批大量生产方式下的高精度多环尺寸链的装配。 (√)5.主轴的纯径向跳动误差在用车床加工端面时不引起加工误差。

(×)6.自激振动的振动频率接近于或低于工艺系统的低频振型的固有频率。 (√)7.磨削的径向磨削力大,且作用在工艺系统刚性较差的方向上。

(×)8.切削厚度对切屑变形没有影响

(×)9.砂轮的硬度与磨料的硬度是同一个概念。

(√)10.刃倾角主要影响刀头的强度和切屑流动的方向。

三、简答题(每小题4分,共4×5=20分。)

试述铣削过程中逆铣的加工特点。

关键点:(每个关键点1分,共4分。答对4个关键点即可)

逆铣时,刀齿由切削层内切入,从待加工表面切出,切削厚度由零增至最大。由于刀刃并非绝对锋利,所以刀齿在刚接触工件的一段距离上不能切入工件,只是在加工表面上挤压、滑行,使工件表面产生严重冷硬层,降低表面质量,并加剧刀具磨损。

一般情况下,在粗加工或是加工有硬皮的毛坯时,采用逆铣。

机床结构中换置机构有什么作用?举出两种以上的典型换置机构。

关键点:(每个关键点1分,共4分。答对4个关键点即可)

机床传动链中,换置机构主要起到:变换传动比和传动方向。

如挂轮变速机构,滑移齿轮变速机构,离合器换向机构等。

试述粗基准的选用原则。

关键点:(每个关键点1分,共4分。答对4个关键点即可)

该表面加工余量要求均匀时;

加工余量最小的表面;

位置精度要求较高的表面;

粗基准的表面要求平整光洁;

粗基准一般只使用一次。

简述切削过程中的三个变形区域的变化特点。

关键点:(每个关键点1分,共4分。答对其中4个关键点即可)

第一变形区:从始剪切线开始发生塑性变形,到终剪切线晶粒的剪切滑移基本完成。

第二变形区:切屑沿前刀面排出时,进一步受到前刀面的挤压和摩擦,使靠近前刀面处的金属纤维化,纤维化方向基本上和前刀面平行。

第三变形区:已加工表面受到刀刃钝园部分和后刀面的挤压与摩擦,产生变形与回弹,造成纤维化与加工硬化。

这三个变形区汇集在刀刃附近,切削层金属在此处与工件母体分离,一部分变成切屑,很小一部分留在已加工表面上。

简述刀具磨损的过程。

关键点:(每个关键点1分,共4分。)

典型的刀具磨损分为三个阶段:初期磨损阶段;正常磨损阶段;急剧磨损阶段。

第这一阶段的磨损很快,第二阶段的磨损比较缓慢均匀,尽量避免达到第三阶段,在这之前及时更换刀具。

四、分析题(每小题8分,共8×5=40分。)

分析车削过程中,由于刀具的刀尖安装高于回转工件的中心时,刀具的实际前角和实际后角的变化趋势。

关键点:(每个关键点2分,共8分)

若车刀刀尖高于工件回转轴线,则由于切削速度方向的变化,引起基面和切削平面的位置改变,则工作前角增大,工作后角减小。(可以自己作图分析)

分析机床主轴纯径向跳动对工件回转类加工(如车削)和刀具回转类加工(如镗削)两种不同加工形式的影响。

关键点:(每个关键点2分,共8分)

机床主轴纯径向跳动对工件回转类加工(如车削)的影响,加工的外园轴与回转中心不同轴,即是偏心轴。偏心距即是主轴纯径向跳动误差值。

机床主轴纯径向跳动对刀具回转类加工(如镗削)的影响,主轴轴承孔或滚动轴承外园的圆度误差将直接复映到工件内园表面上,形成椭圆内孔。

试分析高刚度轴类零件,采用两端顶尖支承车削后零件的实际形状。

关键点:

工件刚度大于两端顶尖的刚度,应用静力学知识,推导工件,两端顶尖刚度与工件变形(位移)的关系(本关键点6分),可知:加工出来的工件呈两端粗,中间细的马鞍形(结论2分)。

假如用两台相同的机床完成同一批零件相同的工序,加工完毕后,零件混在一起测量,测得的零件尺寸分布曲线可能是什么形状?为什么?

关键点:(每个关键点2分,共8分)

可能会出现双峰曲线。

将两批零件混在一起测量,由于两台机床调整时,常值系统误差一般是不同的,而且精度也可能存在区别。因此得到的零件尺寸分布曲线可能是双峰曲线,且可能是两个凸峰高度不等的曲线。

拟定CA6140车床主轴主要表面的加工顺序时,可以列出以下四种方案:

钻通孔——外表面粗加工——锥孔粗加工——外表面精加工——锥孔精加工

外表面粗加工——钻深孔——外表面精加工——锥孔粗加工——锥孔精加工

外表面粗加工——钻深孔——锥孔粗加工——锥孔精加工——外表面精加工

外表面粗加工——钻深孔——锥孔粗加工——外表面精加工——锥孔精加工

试分析比较各方案特点,指出最佳方案。

关键点:(每个关键点1分,共5分。答对5个关键点即可)

第一种:先钻孔使粗加工外表面时不能利用中心孔定位;

第二种没有划分粗、精加工阶段,锥孔粗加工时会破坏精加工过的外表面;

第三种一是精加工外圆时要重新加上锥堵,会破坏锥孔表面;二是锥孔加工误差大,它是主轴零件上的重要表面,宜以轴颈定位精磨。

第四种粗加工外表面顶尖定位可靠,粗精加工按阶段分开进行,内外互为基准,反复加工,逐步提高精度,基准重合。

方案4最佳。

五、计算题(本大题共计10分。)

如图示套筒零件,除缺口B外,其余表面均已加工,尺寸分别为,。试分析当加工缺口B保证尺寸时,有几种定位方案?计算出各种定位方案的工序尺寸,并选择其最佳方案。 关键点:

第一种方案:(本关键点3分)

如果可以的话,以D面为定位基准。

则工序尺寸为:mm。

第二种方案:(本关键点3分)

以C面定位,则工序尺寸为Xc=。尺寸链图是: () Xc

第三种方案:(本关键点3分)

以A面定位,则工序尺寸为XA=。尺寸链图是:

显然,T8<T15+T40+TXA,该尺寸链没有意义。也就是说, XA

以A面定位时,无论如何加工,无法达到图样尺寸, ()

即:(mm)。

综合考虑上述三种情况,可能第二种方案比较可行。

(结论1分)

-

机械制造基础实验报告已完成 2

实验报告实验课程地市准考证号姓名实验一车削加工实验一实验条件1车床钻铣床各两台2回转面加工刀具三把3典型零件及测量工具二实验内容1…

-

机械制造基础实验报告完整版

班级姓名学号实验一跳动公差测量实验一实验目的1掌握百分表的安装及使用方法2理解掌握跳动公差的概念3掌握径向圆跳动端面圆跳动的测量二…

-

机械制造基础实验报告

班级姓名学号实验一跳动公差测量实验一实验目的1掌握百分表的安装及使用方法2理解掌握跳动公差的概念3掌握径向圆跳动端面圆跳动的测量二…

- 机械制造基础实验报告(修改版)

-

机械制造基础实验报告

实验一硬度试验班级姓名学号实验日期指导教师一实验目的二实验装置三实验结果1根据选用的试验规范和记录数据填写下表1布氏硬度2洛氏硬度…

-

机械制造基础学习实验心得

机械制造基础学习实验心得5802211030车辆工程112熊思源大三了,期中考试考过,但是写论文心得考试还是第一次。也挺珍惜自己写…

-

《机械设计基础》本科实验报告汇总

实验一平面机构认知实验一实验目的和要求目的通过观察机械原理陈列柜认知各种常见运动副的组成及结构特点认知各类常见机构分类组成运动特性…

-

机械制造基础学习总结报告

机械制造基础学习总结报告班级:13级机械本(1)对本科的学习总结报告,此次总结的主要内容有:机械制造概论、金属切削原理、金属切削刀…

-

《机械设计基础实验报告》

机械设计基础实验报告课程名称班级姓名学号实验指导老师目录1实验一平面机构运动简图的测绘及分析32实验二刚性转子的动平衡53实验三渐…

-

机械设计基础实验报告

机械设计基础实验报告含机械原理机械设计两部分二OO五年二月机构与机械零件认知实验班级组别姓名日期一实验目的二实验设备及工具三实验内…