直流电机调速系统设计报告

直流电机调速系统

设计报告

学院:信息控制与工程学院 班级:

姓名:

学号:

时间:

一设计任务

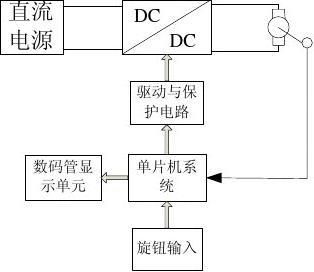

设计并制作一套直流电机调速系统,主要包括两部分:主电路部分和以单片机为核心的控制电路部分。设计要求、制作控制电路和主电路,实现如下功能:

(1)通过码盘和光耦得到一系列脉冲,利用M法、T法或M/T法对这些脉冲在单片机中进行处理得到电机的转速,在液晶或数码管上进行显示;

(2)DC/DC电路能够正常工作,通过旋钮或键盘设定转速,并能够通过电力电子电路输出合适的电压,使电机的转速达到设定转速。

码盘和光耦

图1 系统总体框图

二、 设计思路和设计过程

在此次电路和软件的设计中,电机的转速的获得是通过光耦采集脉冲传输到单片机的INT0管脚上进行中断,然后通过定时器T0产生

1s的计时,计算在1s内脉冲的个数为X,由于电机上码盘上刻有23个孔,那么电机的转速为3X。而转速的设定采用的是电位器,采集0-5V的电压,通过单片机上P1.0端口进行A/D转换产生00H-FFH。PWM的产生是由P1.3口产生的,通过单片机的PCA中的寄存器设定初始值,产生大约是40KHZ的PWM波。通过驱动电路来改变电机的转速。

由于本次实习采用的是自主设计,需要同学们自己自行设计电路并编写程序,由于我之前并没有接触过这种设计,因此此次设计有很大的难度。电源部分的设计由于之前都做过很多,这是很简单的,在当天下午我们基本上就完成了这部分。至于单片机最下系统部分的电路和数码管显示的电路是参考老师给的关于STC12C5A16AD型号单片机的技术资料上参考得到的。驱动电路和主电路的设计是来源于网上的参考资料和从图书馆中借的书中,并与其他同学对照比较和在老师的帮助下完成的。这部分花了比较长的时间完成。

由于课程设计之前我自己看过C语言编写单片机程序的书,再加上参考老师给的一些资料,所以完成起来不是特别难。

三、 电路调试过程中遇到的问题

1、 由于在焊接数码管部分电路时,为了方便焊接就把数码管的

管脚打乱了接,在程序设计过程中出现了几次修改才让数码管显示正常。

2、 在电路的整体连调时出现了在PWM波的占空比在50%时,

电机的转速就上不去,后面请教同学说是要把PWM波的频率加大,经程序改正后,占空比能达到85%以上,基本上实现了功能。

3、 电机在PWM波的占空比达到将近100%时会出现突然断

电的情况,减小占空比是会出现过流情况。原因是驱动芯片IR2125里面的电容在占空比将近100%时不能完成充放电过程,也就没法输出PWM波。电机在出现转速没完全降下来的时候突然加上24V的电压会过流,这是设计电路的问题。

4、 在程序的调试过程中主要是修改一些延时程序,改变数码管

的扫描频率,使数码管能够显示正常。

四、 设计与制作

硬件部分

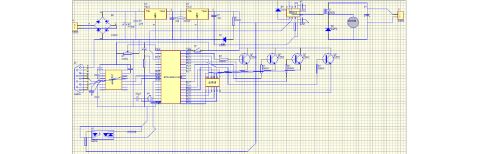

直流电机调速系统总设计图

1、电源部分设计

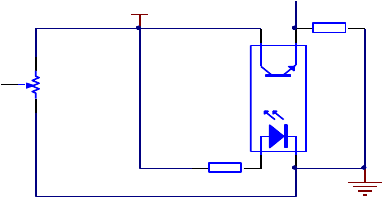

供电电源采用220伏交流电晶变压器变成15

交流电,经整流桥变成

直流电,再经7812、7805稳压得到12v和5v直流电,分别给驱动和单片机系统供电。

图2 电源设计图

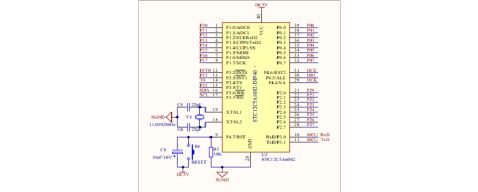

2、单片机系统设计

本设计采用STC12C5A60S2型号单片机,使用它的A/D采集功能、技计数功能、定时器功能、数码管驱动功能、PWM波输出功能进行设计制作。

首先制作单片机最小系统,在单片机相应管脚上接上晶振以及复位按钮,单片机就可正常工作。

图3 单片机系统图

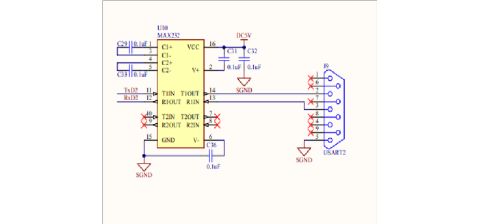

制作MAX232电路,用于使用串口给单片机下载程序。

图4 MAX232电路图

3、显示部分设计

使用计数器采集到电机转速后,需要用数码管进行显示。首先使用三极管构成驱动电路,驱动数码管。采用单片机的P2.4-P2.7作为位选输出口,使用P0.0-P0.7作为段选输出口,给相应输出口相应电位,使数码管显示相应转速。

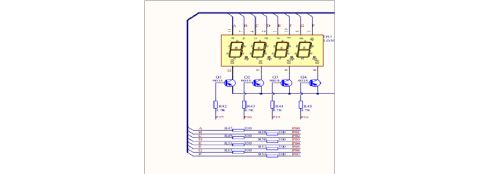

图5 数码管接线图

4、 A/D采集部分设计

将阻值1k的电位器连接在5伏电源与地之间,中间抽头接到A/D采集端口P1.0上,进行A/D采样。通过转动电位器,使P1.0端口的电位发生变化,采集值也相应的发生变化。

图6 A/D采集和转速反馈电路图

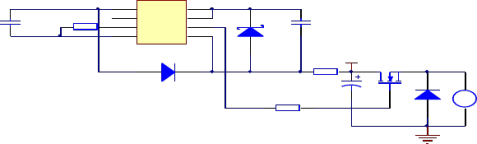

5、驱动部分电路设计

驱动部分作为电机与单片机控制器的结合部分,

是本次设计的主

电路,需要完成DC/DC变化的功能。单片机产生PWM波送给驱动芯片2125,2125通过驱动电路控制MOSFET开关改变加在直流电机上的电压,从而达到改变转速的目的。

电路设计图如图6所示。

图7 驱动部分电路图

软件部分

源程序

#include<reg51.h>

#define uint unsigned int

#define uchar unsigned char

intadl;

unsignedint temp1,sh1,ge1,n1,m1;

unsigned char ad_average_result; //AD转换十次的平均值 unsigned char Ain,Vin;

unsigned char b,t,R;

chartp=0;

uint a1,b1,c1,d1;

char TAB[10]={0x05,0xdd,0x46,0x54,0x9c,

0x34,0x24,0x5d,0x04,0x14}; //数字0-9 #define count 50000

#define TH_M1 (65636-count)/256

#define TL_M1 (65626-count)%256

int count_T0=0;

int pulse=0;

int shudu1;

sbit PWM=P1^3;

void PWM1ms(int );

#define scan P0

ucharAD_finished ;

uchar AD_RESULT;

int result;

uchar ZKB,ZKB1;

voidsend_PWM(uchar);

void delay(uint);

void AD()

{

ADC_CONTR = ADC_CONTR|0x80; //启动ad电源

delay(5);

P1ASF |= 0x01; //配置P1.0的模拟输入功能 AUXR1&=0xFB;

ADC_CONTR=ADC_CONTR|0x60;

delay(50);

ADC_RES =0;

ADC_RESL =0;

ADC_CONTR |= 0x08; //启动AD转换

AD_finished = 0;

while (AD_finished ==0 ) //等待A/D 转换结束

{

AD_finished = (ADC_CONTR & 0x10); //0001,0000 测试A/D 转换结束否

}

ADC_CONTR &= 0xE7; //1110,0111 清 ADC_FLAG 位, 关闭A/D转换,

AD_RESULT=ADC_RES;

//result=AD_RESULT;

}

voidPWMchansheng(ucharzkb)

{

CMOD = 0x00;

CL = 0x00;

CH = 0x00;

CCAP0H = 255-zkb; //50% Duty Cycle

CCAPM0 = 0x42; //0100,0010 Setup PCA module 0 in 8BIT PWM, P1.3

CR = 1; // 启动 PCA/PWM 定时器

}

void delay(uint delay) //STC11F60XE,22.1184M,延时170us {

uinti,j;

for(;delay>0;delay--)

for(i=0;i<10;i++);

for(j=0;j<124;j++);

}

//speed的程序

void speed(void) //注意啊 这地main函数可能重复 {

IE=0x83;

TMOD=0x01;

TCON=0x01;

TH0=TH_M1;

TL0=TL_M1;

TR0=1;

//while(1);

}

void T0_1s(void) interrupt 1 {

TH0=TH_M1;

TL0=TL_M1;

count_T0++;

if(++count_T0>=20) {

count_T0=0;

shudu1=pulse*60/23; TH0=TH_M1;

TL0=TL_M1;

pulse=0;

}

}

void my_int0(void) interrupt 0 {

pulse++; //码盘产生的脉冲数目

}

//数码管的程序

//-------模块延时程序---------------------------- 1ms

void delay1ms(uint delay1ms) //STC11F60XE,22.1184M,延时1ms {

uinti,j;

for(;delay1ms>0;delay1ms--)

for(i=0;i<10;i++)

for(j=0;j<210;j++);

}

void xianshi(intshudu) //需要调用

{

//uint i;

a1=shudu/1000; //千位

b1=(shudu%1000)/100; //百位

c1=((shudu%1000)%100)/10; // 十位

d1=((shudu%1000)%100)%10; // 个位

}

void main()

{ int i=0;

speed(); while(1) {

AD();

xianshi(shudu1); ZKB= AD_RESULT; PWMchansheng(ZKB); // scan=0x80; scan=0x10; for(i=4;i>0;i--) {

if(i==4) {P2=TAB[d1]; delay1ms(1); scan>>=1; }

else if(i==3) {P2=TAB[a1]; delay1ms(1); scan>>=1; }

else if(i==2)

{P2=TAB[b1];

delay1ms(1);

scan>>=1;

}

else if(i==1)

{P2=TAB[c1];

delay1ms(1);

}

}

五、 课程设计体会

一周的课程设计结束了,在这次的课程设计中不仅检验了我所学习的知识,也培养了我如何去把握一件事情,如何去做一件事情,又如何完成一件事情。在设计过程中,与同学分工设计,和同学们相互探讨,相互学习,相互监督。学会了合作,学会了运筹帷幄,学会了宽容,学会了理解,也学会了做人与处世。

课程设计是我们专业课程知识综合应用的实践训练,着是我们迈向社会,从事职业工作前一个必不少的过程.”千里之行始于足下”,通过这次课程设计,我深深体会到这句千古名言的真正含义.还加强了电路图的设计能力以及加深了对以前所学的电力拖动相关课程知识的印象,能够灵活运用自己所学的知识。我今天认真的进行课程设

计,学会脚踏实地迈开这一步,就是为明天能稳健地在社会大潮中奔跑打下坚实的基础.

在此感谢我们的康伟老师.,老师严谨细致、一丝不苟的作风一直是我工作、学习中的榜样;老师循循善诱的教导和不拘一格的思路给予我无尽的启迪;这次模具设计的每个实验细节和每个数据,都离不开老师您的细心指导。而您开朗的个性和宽容的态度,帮助我能够很顺利的完成了这次课程设计。

同时感谢对我帮助过的同学们,谢谢你们对我的帮助和支持,让我感受到同学的友谊。

由于本人的设计能力有限,在设计过程中难免出现错误,恳请老师们多多指教,我十分乐意接受你们的批评与指正,本人将万分感谢。

第二篇:直流电动机调速课程设计

西安科技大学继续教育学院

《电力拖动技术课程设计》报告书

直流电动机调速设计

专 业: 电气自动化

学生姓名: 高俊

班 级: 09电气自动化大专

指导老师: 邓 凡

提交日期: 2012 年 3 月

摘 要

在电气时代的今天,电动机在工农业生产与人们日常生活中都起着十分重要的作用。直流电机作为最常见的一种电机,具有非常优秀的线性机械特性、较宽的调速范围、制动性能,宜于在大范围内平滑调速,良好的起动性以及简单的控制电路等优点,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。

本文设计了直流电机控制系统的基本方案,阐述了该系统的基本结构、工作原理、运行特性及其设计方法。本系统采用霍尔元器件测量电动机的转速,本设计主要研究直流电机的控制和测量方法,从而对电机的控制精度、响应速度以及节约能源等都具有重要意义。经过驱动放大电路对直流电机进行调速控制。并将转速显示出来。从而实现快速的调节电机转速

关键字:直流调速

Summary

In the electrical era, the motor plays an important role in industrial and agricultural production and daily life. DC motor as the most common type of motor, with a very good linear mechanical properties of a wide speed range, the braking performance, it is appropriate to smooth speed in a wide range, good start, and a simple control circuit advantages, has been widely used in many of the governor or the fast forward and reverse the field of electric drive.

Designed the basic scheme of the DC motor control system, described the basic structure of the system, working principles, operating characteristics and its design method. The system uses the Hall components to measure the motor speed, the design of DC motor control and measurement methods, which the motor control accuracy, faster response and energy conservation are all of great significance. After the driver amplifier for DC motor speed control. And speed is displayed. Enabling rapid adjustment of motor speed

Keywords: DC speed control

前言

在电机的发展史上,直流电动机有着光辉的历史和经历,皮克西、西门子、格拉姆、爱迪生、戈登等世界上著名的科学家都为直流电机的发展和生存作出了极其巨大的贡献,这些直流电机的鼻祖中尤其是以发明擅长的发明大王爱迪生却只对直流电机感兴趣,现而今直流电机仍然成为人类生存和发展极其重要的一部分,因而有必要说明对直流电机的研究很有必要。

早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工作效率。

直流电动机具有良好的起动、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。从控制的角度来看,直流调速还是交流拖动系统的基础。早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工效率。【1】

目录

摘 要................................................................................................................................................. 1

前言.................................................................................................................................................. 2

第一章 直流电动机............................................................................................................................ 4

第二章 直流电动机的结构与工作原理................................................................................................ 5

2.1 直流电动机的结构............................................................................................................... 5

2.2 直流电动机的工作原理........................................................................................................ 6

第三章 他励直流电动机的调速.......................................................................................................... 8

3.1调速指标.............................................................................................................................. 8

3.2 电枢串电阻调速................................................................................................................. 10

3.3改变电枢电源电压调速........................................................................................................ 11

3.4弱磁调速............................................................................................................................. 12

第四章 课程设计内容...................................................................................................................... 13

4.1 采用电枢串电阻调速:....................................................................................................... 13

4.2 采用电枢电压调速:.......................................................................................................... 14

4.3 采用改变励磁电流调速....................................................................................................... 14

第五章 故障分析............................................................................................................................. 15

总 结............................................................................................................................................. 16

致 谢............................................................................................................................................... 17

参考文献.......................................................................................................................................... 17

第一章 直流电动机

直流电动机是将直流电能转换为机械能的旋转机械。它与交流电动机(如三相异步电动机)相比,虽然因结构比较复杂、生产成本较高、故障较多等,目前已不如交流电动机应用普遍,但由于它具有优良的调速性能和较大的启动转矩,得到广泛应用。本节仅就直流电动机的结构与工作原理、直流电动机的分类及在印刷设备中的应用、直流电动机的启动与调速做一简单介绍。

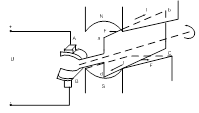

下图为直流电动机的结构原理图,图中的N和S是一对固定不动的磁极,用以产生所需要的磁场。容量较大一些的电机,磁场都是由直流励磁电流通过绕在磁极铁心上的励磁绕组产生。为了清晰,图中只画出了磁极的铁心,没有画出励磁绕组。在N极和S极之间有一个可以绕轴旋转的绕组。直流电机这部分称为电枢,而实际电机的电枢绕组嵌在铁心槽内,电枢绕组的电流称为电枢电流。线圈两端分别与两个彼此绝缘而且与线圈同轴旋转的铜片连接,铜片上有各压着一个固定不动的电刷。在直流电动机中,为了产生方向始终如一的电磁转矩,外部电路中的直流电流必须改变成电机内部的交流电流,这一过程称为电流的换向。换向的铜片称为换向片。互相绝缘的换向片组合的总体称为换向器。【3】

abcd线框 A.B. 电刷 E.F.换向器

第二章 直流电动机的结构与工作原理

2.1 直流电动机的结构

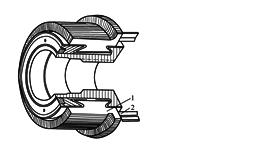

直流电动机主要由磁极、电枢、换向器三部分组成。

(1)磁极。

磁极是电动机中产生磁场的装置,如图1所示。它分成极心1和极掌2两部分。极心上放置励磁绕组3,极掌的作用是使电动机空气隙中磁感应强度的分布最为合适,并用来挡住励磁绕组;磁极是用钢片叠成的,固定在机座4(即电机外壳)上,机座也是磁路的一部分。机座常用铸钢制成。

图1直流电动机的磁极及磁路

1-极心 2-极掌 3-励磁绕组 4-机座

(2)电枢。电枢是电动机中产生感应电动势的部分。直流电动机的电枢是旋转的,电枢铁心呈圆柱状,由硅钢片组成,表面冲有槽,槽中放有电枢绕组。

(3)换向器(整流子)。换向器是直流电动机的一种特殊装置,其外形如图2所示,主要由许多换向片组成,每两个相邻的换向片中间是绝缘片。在换向器的表面用弹簧压着

固定的电刷,使转动的电枢绕组得以同外电路联结。换向器是直流电动机的结构特征,易于识别。 【2】

图2换向器 1—换向片

2—连接部分

2—连接部分

图3 钩型换向器

图4 槽型换向器

。

图4 直流电机纵向剖视图

1—换向器 2—电刷装置 3—机座 4—主磁极 5—换向极

6—端盖 7—风扇 8—电枢绕组 9—电枢铁心

2.2 直流电动机的工作原理

图2-2 直流电动机原理图

图2-2是直流电动机的示意图。若在A、B之间外加一个直流电压,A接电源正极,B接负极,则线圈中有电流流过。当线圈处于图5所示位置时,有效边ab在N极下,cd在s极上,两边中的电流方向为a→b,c→d。由安培定律可知,ab边和cd边所受的电磁力为:

F=BIL

式中,I为导线中的电流,单位为安(A)。根据左手定则知,两个F的方向相反,如图5所示,形成电磁转矩,驱使线圈逆时针方向旋转。当线圈转过180°时,cd边处于N极下,ab边处于S极上。由于换向器的作用,使两有效边中电流的方向与原来相反,变为d→c、b→a,这就使得两极面下的有效边中电流的方向保持不变,因而其受力方向、电磁转矩方向都不变。

由此可见,正是由于直流电动机采用了换向器结构,使电枢线圈中受到的电磁转矩保持不变,在这个电磁转矩作用下使电枢按逆时针方向旋转。这时电动机可作为原动机带动生产机械旋转,即由电动机向机械负载输出机械功率。

在直流电动机中,除了必须给电枢绕组外接直流电源外,还要给励磁绕组通以直流电流用以建立磁场。电枢绕组和励磁绕组可以用两个电源单独供电,也可以由一个公共电源供电。按励磁方式的不同,直流电动机可以分为他励、并励、串励和复励等形式。由于励磁方式不同,它们的特性也不用。

他励电动机的励磁绕组和电枢绕组分别由两个电源供电,如图2-3所示。他励电动机由于采用单独的励磁电源,设备较复杂。但这种电动机调速范围很宽,多用于主机拖动中。【5】

图2-3 他励电动机

第三章 他励直流电动机的调速

为了提高劳动生产率和保证产品质量,要求生产机械在不同情况下有不同的工作速度,如扎钢机在扎制不同的品种和不同厚度的钢材时,就必须有不同的工作速度以保证生产的需要,这种人为改变速度的方法称为调速。

可以用机械的方法或电气的方法实现调速。这里只分析电气调速方法及其性能特点。电气调速是人为的改变电气参数,有意识地使电动机工作点由一条机械特性曲线转换到另一条机械特性曲线上,为了生产需要而对电动机转速进行的一种控制,它与电机在负载或电压随机波动时而引起的转速扰动变化是两个不同的概念。

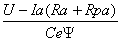

根据直流电动机调速公式n=

可见,当电枢电流不变时(即负载不变),只要在电枢电压U、电枢电路附加电阻和每极磁通ф三个参数中,任意改变一个,都能引起转速的变化。因此,他励直流电动机可以有三种调速方法。

为了评价各种调速方法的优缺点,对对调速方法提出了一定的技术经济指标,通常称为调速指标。下面下面对调速指标做一简要说明。【4】

3.1调速指标

(1)调速范围

调速范围是只指电动机在额定负载下调素时,其最高转速与最低转速之比,用D表示,即

D=

不同的生产机械对对调速范围的要求不同,如车床D=20~100,龙门刨床D=10~40,扎钢机D=1.20~3等。

电动机最高转速nmax受电动机的换向及机械强度限制,最低转速相对稳定(即静差率)要求的限制。

(2)静差率(调速的相对稳定性)

静差率或转速变化率是指电动机在一条机械特性上额定负载时的转速降落△n与该机械特性的理想空载转速n0之比,用*表示,即

σ=

σ= =

=

式中,n为额定负载转矩Tem=TL时的转速

从上式可以看出,在△n相同时,机械特性越“硬”,额定负载时转速降越小,静差率σ越小,转速的相对稳定性越好,负载波动时,转速变化也越小。图3-1中机械特性1比机械特性2“硬”。静差率除了与机械特性硬度有关外,还与理想空载转速n0成反比。对于同样“硬度”的特性,如图3-2中特性1和特性3,虽然转速将相同,但其静差率却不同。为了保证转速的相对稳定性,常要求静差率应不大于某一允许值(允许值)。

调速范围D与静差率σ两项性能指标是相互制约的,当采用同一种方法调速时,静差率要求较低时,则可以得到较低的调速范围;反之,静差率要求较高时,则调速范围小。如果静差率要求一定时,采用不同的调速方法,其调速范围不同,如果改变电枢电压调速比电枢串电阻调速的调速范围大。调速范围与静差率是相互制约的,因此需要调速生产机械,必须同时给出静差率与调速范围这两项指标,以便选择适当的调速方法。

(3)调速的平滑性

调速的平滑性是指相邻两级转速的接近程度,用平滑系数ψ表示,即

Ψ=

平滑系数Ψ越接近1,说明调速的平滑性越好。如果转速连续可调,其级数趋于无穷多,称为无级调速,Ψ=1,其平滑性最好;调速不连续,级数有限,称为有级调速。

(4)调速的经济性

经济性包含两方面的内容,一是指调速所需的设备和调速过程中的能量损耗,另一方面是指电动机调速时能否得到充分的利用。一台电动机当采用不同的调速方法时,电动机容许输出的功率和转矩随转速变化的规律是不同的,但电动机实际输出的功率和转矩是有负载需要所决定的,而不同的负载,其所需要的功率和转矩随转速的变化的规律也是不同的,因此在选择调速方法时,既要满足伏在要求,又要尽可能是电动机得到充分利用。经分析可知,电枢回路串电阻调速以及降低电枢电压调速适用于恒转矩负载的调速,而若此调速适用于恒功率负载的调速。【7】

3.2 电枢串电阻调速

他励直流电动机拖动负载运行时,保持电源电压及励磁电流为额定值不变,在电枢回路中串入不同阻值的电阻,电动机将运行于不同的转速,如图3—3所示,图中的负载为恒转矩负载。

从图3—3可以看到,当电枢回路串入电阻R时,电动机的机械特性的斜率将增大,电动机和负载的机械特性的交点将下移,即电动机稳定运行转速降低。

图3—3 电枢串电阻调速机械特性

如图3—3中传入的电阻 >

> ,交点

,交点 的转速

的转速 低于交点

低于交点 的转速

的转速 ,它们都比原来没有外串电阻的交点A的转速n低。

,它们都比原来没有外串电阻的交点A的转速n低。

电枢回路串电阻调速方法的优点是设备简单,调节方便,缺点是调速范围小,电枢回路串入电阻后电动机的机械特性变“软”,使负载变动时电动机产生较大的转速变化,即转速稳定性差,而且调速效率较低

3.3改变电枢电源电压调速

他励直流电动机的电枢回路不串接电阻,由一可调节的直流电源向电枢供电,最高电压不应超过额定电压。励磁绕组由另一电源供电,一般包保持励磁磁通为额定值。电枢电压

不同时,电动机拖动负载将运行于不同的转速上如图3—4中可以看出,当电枢电源电压为额定值时,电动机和负载的机械特性的交点为A,转速为n;电压降到 后,交点为

后,交点为 ,转速为

,转速为 ;电压为

;电压为 ,交点为

,交点为 ,转速为

,转速为 ;电压为

;电压为 ,交点为

,交点为 ,转速为

,转速为 ;电枢电源电压越低,转速也越低。同样,改变点数电源电压调速方法的范围也只能在额定转速与零转速之间调节。

;电枢电源电压越低,转速也越低。同样,改变点数电源电压调速方法的范围也只能在额定转速与零转速之间调节。

改变电枢电源电压调速时,电动机机械特性的“硬度”不变,因此,集市电动机在低速运行时,转速随附在变动而变化的幅度较小,即转速稳定性好。当电枢电源电压连续调节时,转速变化也是连续的,所以这种调速称为无级调速。

改变电枢电源电压调速方法的有电视调速的平滑性好,即可实现无级调速,调速效率高,转速稳定性好,缺点是所需的可调电源设备投资较高。这种调速方法在直流电力拖动系统中被广泛使用。【6】

图3-5 弱礠调速机械特性

3.4弱磁调速

励直流电机电枢电流电压不变,电枢回路也不串接电阻,在电动机拖动负载转矩不很大(小于额定转矩)时,减少直流电动机的励磁磁通,可使电动机的转速提高。他励直流电动机带恒转矩负载时弱磁调速,如图3—5所示。

从图3—5中可以看出,当励磁磁通为额定值ΦN时,电动机和负载的机械特性的交点为A,转速为n:励磁磁通减少为Φ2时,理想空载转速增大,同时机械特性斜率也变大,交点为A1,转速为n1;励磁电流减少为Φ1,交点为A2,转速为n2。弱磁调速的范围是在额定转速与电动机的所允许最高转速之间进行调节,至于电动机所允许最高转速值是受换向与机械强度所限制,一般约为1.2m左右,特殊设计的调速电动机,可达3 nN 或更高。

弱磁调速的优点是设备简单,调节方便,运行效率也较高,适用于恒功率负载,缺点是励磁过弱时,机械特性的斜率大,转速稳定性差,拖动恒转矩负载时,可能会使电枢电流过大。

在实际的电力拖动系统中可以将几种调速方法结合起来,这样,可以得到较宽的调速范围,电动机可以在调速范围之内任何转速上运行,而且调速时的损耗较小,运行效率较高,能很好的满足各种生产机械对调速的要求。

第四章 课程设计内容

他励直流电动机,参数如下:

PN=4KW

UaN=170V

IaN=34.4A

nN=1450r/min

RL=0.076Ω

1. 用其拖动通风机负载运行,若采用电枢串电阻调速时,要使转速降至200r/min,试设计电枢电路中的调速电阻。

2. 用其拖动恒转矩负载运行,负载转矩等于电动机的额定转矩,采用改变电枢电压调速时,要使转速降至1000r/min,试设计电枢电压值。

3. 用其拖动恒功率负载运行,采用改变励磁电流调速,要使转速增至1800r/min,试设计CeΦ的值。

4.1 采用电枢串电阻调速:

电动机的电枢电阻

Ra=(UaN - PN IaN)/ IaN =(170-4000/34.4)/34.4Ω=1.56Ω

在额定状态运行时

E= UaN -Ra IaN =(170-1.56×34.4)V=116.34V

CeΦ=E/ nN =116.34/1450=0.0802

CTΦ=60CeΦ/2 =60/(2×3.14)×0.0802=0.766

=60/(2×3.14)×0.0802=0.766

TN=60 PN /2 nN =60/(2×3.14)×4000/1450N.m=26.36N. m

nN =60/(2×3.14)×4000/1450N.m=26.36N. m

由于通风机负载的转矩与转速的平方成反比,故n=1200r/min时的转矩为

T=(n/ nN)2TN=(1200/1450) 2×26.36N.m=18.05N.m

n0= UaN / CeΦ=160/0.0802r/min=1995r/min

n= n0-n=(1995-1450)r/min =545r/min

n= n0-n=(1995-1450)r/min =545r/min

由于

n=( Ra +Rr)T/ CT CeΦ2

n=( Ra +Rr)T/ CT CeΦ2

由此求得

Rr= n CT CeΦ2/T- Ra =(545×0.0802×0.766/18.05-1.56)Ω=0.295Ω

n CT CeΦ2/T- Ra =(545×0.0802×0.766/18.05-1.56)Ω=0.295Ω

4.2 采用电枢电压调速:

由上题求得:

Ra=1.56Ω

CeΦ=0.0802

CTΦ=0.766

TN =26.36N.m

电枢电压减小后

n=Ra TN / CT CeΦ2=1.56×26.36/(0.0802×0.766)r/min=669.37r/min

n=Ra TN / CT CeΦ2=1.56×26.36/(0.0802×0.766)r/min=669.37r/min

n0=n+ n=(1000+669.37)r/min=1669.37r/min

n=(1000+669.37)r/min=1669.37r/min

由此求得

Ua= CeΦn0=0.0802×1669.37V=133.9V

4.3 采用改变励磁电流调速

由上求得

Ra=1.56Ω

TN =26.36N.m

由于恒功率负载的转矩与转速成正比关系,故忽略空载转矩时,调速后的电磁转矩为

T= nN TN /n=1450×26.36/1800N.m=21.23N.m

1800=160/ CeΦ-1.27×21.23/ CT CeΦ2

得

CeΦ=0.0647或0.0242

第五章 故障分析

故障分析: 通电后电动机不能转动,但无异响,也无异味和冒烟。故障原因:①电源未通(至少两相未通);②熔丝熔断(至少两相熔断);③过流继电器调得过小;④控制设备接线错误;等等。

故障排除:①检查电源回路开关,熔丝、接线盒处是否有断点,修复;②检查熔丝型号、熔断原因,换新熔丝;③调节继电器整定值与电动机配合;④改正接线。通电后电动机不转,然后熔丝烧断。

故障原因一 ①缺一相电源,或定子线圈一相反接;②定子绕组相间短路;③定子绕组接地;④定子绕组接线错误;⑤熔丝截面过小;等等。

故障排除:①检查刀闸是否有一相未合好,或电源回路有一相断线;消除反接故障;②查出短路点,予以修复;③消除接地;④查出误接,予以更正;⑤更换熔丝; 通电后电动机不转有嗡嗡声

故障原因二 ①定、转子绕组有断路(一相断线)或电源一相失电;②绕组引出线始末端接错或绕组内部接反;③电源回路接点松动,接触电阻大;④电动机负载过大或转子卡住;⑤电源电压过低;⑥小型电动机装配太紧或轴承内油脂过硬;⑦轴承卡住;等等。

总 结

通过以上所讨论的关于他励直流电动机的调速的内容,我们可知实现调速可以有三种不同的方法:改变电枢电阻调速、改变电枢电压调速、改变励磁电流调速。具体采用哪种方法要根据具体需要和各方面实际条件来决定,比如平滑性、稳定性。经济性等。

三种调速方法各有优缺点,改变电枢电阻调速的缺点较多,所以只适用于调速范围不大,调速时间不长的小容量电动机中;改变电枢电压调速是一种性能优越的调速方法,被广泛应用于对调速性能要求较高的电力拖动系统中;改变励磁电流调速通常与改变电枢电压同时应用于对调速要求很高的电力拖动系统中,来扩大调速范围和实现双向调速。

通过这个设计我跟深入的了解了他励直流电动机的调速方法,使我对电动机的运行原理及过程有了新的认识,让我知道了做学问需要严紧的思维,和认真的态度,所以,这次做课程设计的收获是从来没有体验过的,也是我应该好好珍惜的。

致 谢

诚挚感谢,这次课程设计是在我们的指导老师邓凡的亲切关怀和悉心指导下完成的。她严肃的科学态度,严谨的治学精神,精益求精的工作作风,深深的感染和激励着我。从课程的选择到项目的最终完成,老师都始终给予我细心的指导和不懈的支持。她严谨细致、一丝不苟的作风一直是我工作、学习的榜样;她循循善诱的教导和不拘一格的思路给予我无尽的启迪。

感谢所有老师对我的教育培养。他们细心指导我的学习与研究,在此,我要向邓凡老师深深地鞠上一躬。再次谨向老师们致以诚挚的谢意和崇高的敬意。感谢你们!

我还要感谢我们同组的同学,他们也为我的课程设计提供了很大的帮助,特别是资料和解决设计问题,谢谢你们!

参考文献

【1】.唐介. 电机与拖动. 北京:高等教育出版社. 2003.7

【2】.唐介. 控制微电机. 北京:高等教育出版社. 1987.4

【3】.王毓东. 电机学. 杭州浙江大学出版社. 1990

【4】.杨长能. 电机学. 重庆:重庆大学出版社. 1994

【5】.李发海. 电机学. 北京:科学出版社. 1991

【6】.刘启新. 电机与拖动基础. 北京:中国电力出版社. 2005

【7】.汤蕴. 电机学. 西安:西安交通大学出版社. 1993

-

直流电动机实验报告

电机实验报告课程名称电机实验指导老师成绩实验名称直流并励电动机实验类型同组学生姓名一实验目的和要求1掌握用实验方法测取直流并励电机…

-

直流电机PWM波调速的设计与制作实验报告

单片机原理与应用课程设计报告直流电机PWM波调速的设计与制作要求一功能要求1实现利用PWM波控制直流电机的转速2用数码管显示PWM…

-

直流电机PWM 调速实验报告

直流电机PWM调速实验报告学院专业机械设计制造及其自动化姓名班级学号指导老师直流电机PWM调速实验一实验目的1掌握脉宽调制的方法2…

-

电机调速实验报告

重庆邮电大学综合实验报告姓名魏敏学号20xx213148班级0881202组号专业电气工程与自动化指导老师陈俊华自动化学院检测与控…

-

PID直流电机调速————课程设计报告

课程设计报告课程名称题目单片机课程设计基于51单片机PID直流电机调速摘要随着科技的日益进步对自动化的要求也越来越高直流电动机应用…

-

PID直流电机调速————课程设计报告

课程设计报告课程名称题目单片机课程设计基于51单片机PID直流电机调速摘要随着科技的日益进步对自动化的要求也越来越高直流电动机应用…

-

直流伺服电机实验报告

直流电机的特性测试一实验要求在实验台上测试直流电机机械特性工作特性调速特性空载和动态特性其中测试机械特性时分别测试电压电流转速和扭…

-

直流电动机实验报告

电机实验报告课程名称电机实验指导老师成绩实验名称直流并励电动机实验类型同组学生姓名一实验目的和要求1掌握用实验方法测取直流并励电机…

-

a直流电机实验报告4

直流电机实验报告课程名:电机学与电力拖动姓名:学院:电气工程学院班级:电气1108班学号:指导老师:2-2直流发电机一、实验目的1…

-

直流电机实验报告

实验题目类型:设计型《电机与拖动》实验报告实验题目名称:直流电动机实验实验室名称:电机及自动控制实验室实验组号:1组指导教师:报告…