粗能力计划

粗能力计划 RCCP

粗能力计划(RCCP——Rough Cut Capacity Planning)的处理过程是将成品的生产计划转换成对相对的工作中心的能力需求。这生产计划可以是综合计量单位表示的生产计划大纲,或是产品、产品组的较详细的主生产计划。将粗能力计划用于生产计划大纲或主生产计划,并没有什么原则差别。所以在下面针对主生产计划来讨论粗能力计划。

粗能力计划的编制忽略了一些基本信息,以便简化和加快能力计划的处理过程。粗能力计划的处理过程直接将主生产计划与执行这些生产任务的加工和装配工作中心联系起来,所以它可以在能力的使用方面评价主生产计划的可执行性。顾名思义,粗能力计划仅对主生产计划所需的关键生产能力做一粗略的估算,给出一个能力需求的概貌。粗能力计划的处理一般只考虑每月在主生产计划中的主要变化。尽管主生产计划的计划周期为周,但粗能力计划可以每月做一次。将主生产计划中每周的生产量汇总为当月的生产量,这样对以月为计划周期的主生产计划编制粗能力计划,更加便于进行能力管理。

粗能力计划的编制可以分为两种方法:

?

? 用能力清单(资源清单) 用分时间周期的能力清单(资源清单)

下面分别给予介绍。

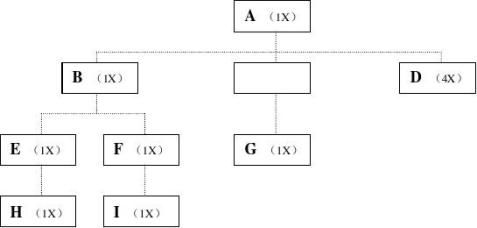

一、能力清单

能力清单(BOC——Bill Of Capacity)是一个与物料清单相似的文件,在有些技术文献中也称为资源清单(BOR——Bill Of Resources)。BOM列出了生产某一制造项目所需物料的清单,而能力清单描述了生产制造同样的这些项目所需的生产资源及生产的地点。 主生产计划的能力清单很容易借助BOM和工艺路线得到。BOM提供产品结构信息,也就是说产品的零件是如何联接的,在每个制造阶段需要多少件。图5-1给出了一个简单的BOM,在本节例子中要用到它。

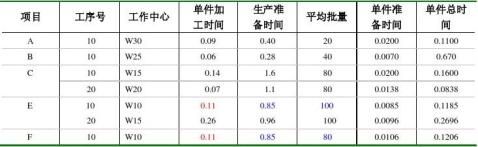

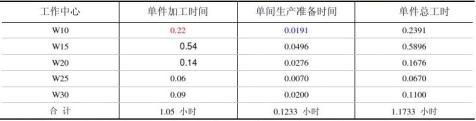

工艺路线文件包括了在工厂安排生产任务确定能力需求所用到的值。该文件包括每个工件在哪儿加工(工作中心)、所需工装、每道工序所用的单件定额工时和生产准备时间等。所选出的项目A和其零部件有关的制造信息如表5-4所示。产品A的能力清单表明了单件成品与各个工作中心所需的定额工时数之间的关系,如表5-5所示。

*0.0191 = 0.85/100 + 0.85 /80

为了说明能力清单上如何生成的,让我们来看工作中心15。按表5-4有关工艺路线的信息,项目C的工序10和项目E的工序20在工作中心15加工。从图5-1知道单件产品A需2件C和1件E。所以对单件最终产品A来说,在工作中心15上的加工时间为:

2 * 0.14 +1 * 0.26 = 0.54 定额工时/件

在能力计划的计算中,要包括生产准备时间是比较复杂的。能力清单对单件最终产品的不同工作中心给出了加工处理时间。这意味着对某道工序的生产准备时间,必须首先分配给单个制造件,然后乘上完成单件最终产品的零件总数,这样给出了与最终项目相关的生产准备时间。这生产准备时间的分配也基于每个零件的订货批量。因为批量在一段时间内是可变的,所有最好的办法是从“平均批量”得到单件生产的准备时间。表5-4中给出了所有零部件的平均批量。这样对工作中心15,单件产品A的生产准备时间为:

A产品,工序15的准备时间= C的用量 * C的单件准备时间 + E的用量 * E的单件准备时间

= 2 * (1.6 /80) +0.96/100 =0.0496 定额工时/件 如果因为某种原因,某工厂不想在它的能力计划中考虑生产准备时间,那么只能用加工时间栏的信息。

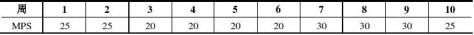

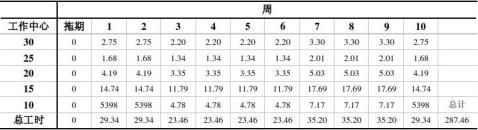

对主生产计划所需要定额工时,很容易用每个周期的计划产量乘以能力清单中各项的值得到。用表5-6中的主生产计划,生成了表5-7中的能力计划。这里假设主生产计划的描述对最后一道工序用开工日期表示,而不是用需要日期表示。

该主生产计划指出每份定单量期望的开工周期。

二、分析与评估能力清单的方法

与本章第一节二单元一样,我们先列出用能力清单编制能力计划所需输入的信息,然后再讨论这种方法的优缺点。 (一)信息方面

下面的信息是用来建立和使用能力清单的。 ? 主生产计划与生产计划大纲

? ? ?

BOM

工艺路线

定额工时 ? 在BOM中每个零件的平均批量 这项技术不考虑: ? 任何形式的库存

? ? ? ?

制造提前期

BOM中任何零件的实际批量 返工

对下层服务件的独立批量

(二)优缺点

用能力清单进行能力计划编制有下述优点: ? 能力清单的建立与存储简单。一旦建立了能力清单,则可对不同的主生产计划重复

使用。只有当它们所依赖的信息变化很大时,这个清单才需要修改。

?

? ?

可以仅对关键资源(瓶颈环节)建立和使用能力清单。这样简化了能力计划的编制、维护和应用。

计算量小,用计算器也可以进行能力计划的编制 用能力清单可生成清晰的各个工作中心负荷表。能力计划描述了主生产计划与制造和装配工作中心能力需求之间的直接联系。所有很容易用修正主生产计划的方法来调整负荷。当然这种直观性来自这样一个事实,即忽略了提前期。在这里假设与一

?

计划批量相关的所有能力需求小时数,都落在相应的主生产计划的同一周期内。 在评价不同的主生产计划方案时,这一方法是十分有用的。它可以快速方便地评价主生产计划的修改对资源需求的影响

用能力清单编制需求计划也有一些缺点: ? 这种方法忽略了提前期。这一点应当十分清楚,即与累计的制造提前期相比,如果

主生产计划所用的计划周期越长,则所生成的负荷图就越可靠。所以如果主生产计?

? 划的周期短,而制造提前期长,那么能力需求计划在时间性上的精度就差。 在计划编制过程中,没考虑在制品或成品的库存,所以对负荷的估计过高。 在执行主生产计划中,实际批量可能与建立能力清单时所用的平均批量不一致,这样对生产准备时间的估计可能不对。在确定计划的实际能力需求过程中,要用三种不同的批量概念:BOM上各级项目的平均批量;实际的主生产计划批量,能力清单用这个量估计所需能力;在主生产计划从毛需求到净需求的拆零过程中确定的实际批量。

为了克服能力清单没有考虑提前期间的缺点,又提出时间周期的能力清单,下面详细说明。

三、分时间周期的能力清单

在上一单元能力清单的建立中,假设要完成一个最终产品,从制造到最终装配所需的工时,都落在主生产计划数量对应的同一计划周期内,它忽略了制造提前期。对能力清单技术加以改进,将各种能力需求分配在对应的一段时间内,这个处理过程叫时间周期的能力清单TPBOC——Time Phased Bills Of Capacity ,另一个简称叫做资源需求分配图(Resources Profile)。

分时间周期的能力清单的建立方法与能力清单相似,唯一的差别是把对能力的需求按时间周期进行分配。我们仍用上一单元的例子来说明分时间周期能力清单的建立和使用。

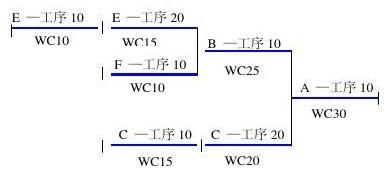

假设产品A的累计制造提前期为四周,如图5-2所示。每道工序的提前期为一周。这样在MRP从毛需求到净需求的拆零过程中,对项目C和E,计划提前期为两周,对项目A、B和F为一周。

图 产品A的工序网络图

wc — 工作中心 第一个必须要选择的参数是分时间阶段的时间周期。如果这个周期是周,那么主生产计划也应当以周给出。如果计划周期是月,那么主生产计划的计划量也应当按月给出。但有一点比较清楚的,不论选择那种时间周期,它必须小于累计的提前期,否则分时间周期就没有意义了。

本例中用作为计划周期。主生产计划如表5-5所示。像前一节一样,对表5-5中产品A的主生产计划给出了最后一道工序的开始日期。让我们看图5-2,最后的装配工序用一周,

这道工序所需的能力也落在对应主生产计划数量的同一周。生产子装配件B的装配工序和完成零件C工序20,都要求一周的计划制造时间。对这些工序的加工正好安排在最终装配前的这一周,即这些负荷的提前期是一周。在图5-2的工序网络图中,对所有的工序都给出了各自的提前期值。例如,对零件E的加工,第一道工序将落在指定的主生产计划出现的那周的三周前。

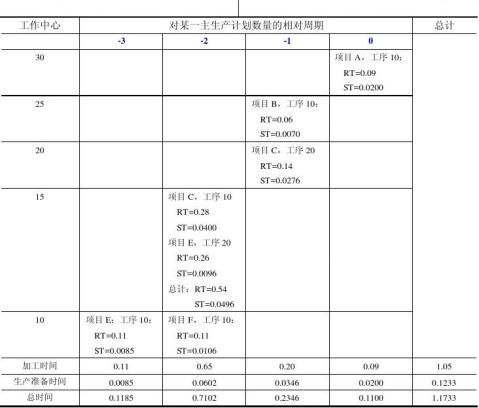

利用工序网络图中的提前期信息和表5-5中的定额工时信息,可以生成表5-8产品A的分时间周期能力清单。对每个项目的加工时间、生产准备时间用标准能力清单同样的方法来确定(请比较表5-6和表5-8).

表5-8 产品A的分时间段能力清单

产品A

其中RT=加工时间/件 ST=生产准备时间/件 所有时间按额定工时估算

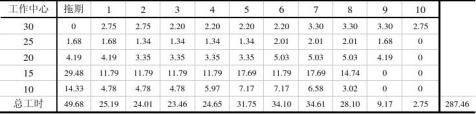

对应于表5-7主生产计划的能力计划,可以用表5-7中每个工作中心的加工时间和生产准备时间乘上主生产计划的数量,然后把落在同一周的能力需求量加起来得到。其结果如表5-9所示。

为了说明分时间周期能力清单编制能力计划的方法,让我们看工作中心的拖期负荷量的计算过程。

在主生产计划周期3的计划量为20,生成的工作中心10的能力需求为: 对项目E: 20 * 0.1185 =2.37

对项目F: 20 * 0.1206 =2.41

他们的提前期偏置分别为-3和-2周。所以2.37小时落在拖期周期内,而2.41落在周期1。主生产计划中周期1和2的25件主生产任务的能力需求都落在拖期周期内。所以,对工作中心10,拖期任务负荷为:

2.37+2*25*(0.1185+0.1206)=14.33 小时

表5-9中其它各项数据的计算,读者可根据这一逻辑逐一进行,在此不再赘述。

四、分析与评价分时间周期的能力清单方法

这种方法与标准能力清单处理过程相似。下面把他们的差别提一下。 建立分时间周期能力清单所需的附加信息是时间周期。用时间周期把能力需求量和工序网络图进行时间的划分。这样构成了按时间周期编制能力需求计划的基础,它表明按照制造工序,在整个提前期范围内,资源需求量十如何分布的。

分时间周期的能力清单方法有许多与标准的能力清单相同的优缺点,但它做了如下一些改进并具有自己的一些特点:

? 由于划分了时间周期,所以建立和维护这些清单,要做更多的努力。由分时间周期

?

能力清单生产能力需求计划,也要花费更多的计算时间

由于划分了时间周期并考虑了生产提前期,所以在主要生产计划与产品生产负荷图

之间的关系就不是那么直接和一目了然了 ? 由于划分了时间周期,所有最后生成的能力计划,比没考虑时间因素的能力计划更加可信

对于工艺阶段和工序生产制造周期较长,而计划周期相对来讲较短的企业,如重型机器制造厂,它的粗能力计划编制采用时间周期的能力清单的方法比较合适。

第二篇:生产制造-能力计划

能力计划系统

系统简介

金蝶K/3 标准版能力计划系统包括了粗能力需求计划和细能力需求计划两个子系统,为主生产计划和物料需求计划的可执行性提供决策分析依据。粗能力需求计划对主生产计划所需的关键资源生产能力进行估算,给出能力需求的概貌,从能力方面对主生产计划的可行性进行评估。细能力需求计划,则是根据物料需求计划进行能力模拟运算,根据各工作中心能力负荷状况评估计划的可行性。能力计划系统是金蝶K/3 标准版制造整体解决方案中的重要内容,与主生产计划、物料需求计划、生产数据管理等系统结合应用,提供更完整全面的计划系统解决方案。

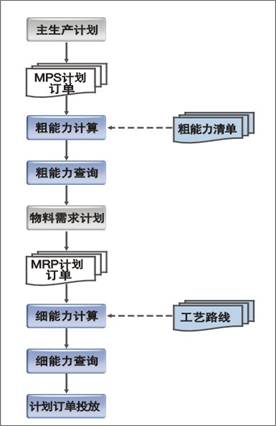

主要业务流程

主要功能

1、 粗能力清单设定

粗能力清单是企业的粗能力计算的基础,此清单提供MPS物料及其下级物料在相关工作中心的标准工时信息,为下一步能力计算提供基础数据准备。

系统提供粗能力清单正查功能,帮助企业分析某物料使用了哪些资源;同时系统也提供粗能力清单反查功能,帮助企业查看某工作中心生产安排情况,分析该工作中心在供哪些产品进行生产。

2、 粗能力计算

系统根据主生产计划和资源清单设置,自动进行各工作中心能力与负荷分布的运算,计算出在指定的时区内,关键工作中心的负荷和能力之间的差值,为生产计划安排提供参考信息。

系统根据主生产计划和资源清单设置,自动进行各工作中心能力与负荷分布的运算,计算出在指定的时区内,关键工作中心的负荷和能力之间的差值,为生产计划安排提供参考信息。

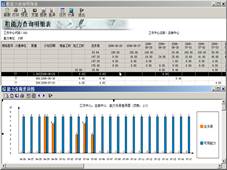

3、 粗能力查询和调整

系统提供粗能力计算结果的查询和图形化显示功能,为企业计划和生产管理部门提供分析和决策支持,帮助企业的计划部门迅速找出生产瓶颈,进行生产计划的调整。

4、 细能力计算

细能力计算主要计算在某个指定的时区内,指定的生产任务单、计划订单在工作中心上的负荷和对应工作中心的能力的差异,为生产计划安排提供参考信息。

5、  细能力查询和调整

细能力查询和调整

系统提供对细能力计算结果查询的功能,帮助企业平衡能力负荷,对现有资源进行合理调配,避免出现因资源超负荷、负荷不足进而导致生产阻滞、出货延期或者产能利用不足的现象。

-

粗能力计划

粗能力计划RCCP粗能力计划RCCPRoughCutCapacityPlanning的处理过程是将成品的生产计划转换成对相对的工作…

-

实验5;精粗能力需求计划

实验五粗能力需求计划在前面的生产任务管理中制定生产任务时MPS和MRP计算的主要依据是需求而没有考虑企业的生产能力这样的工作在实际…

-

关于对能力需求计划的研究

设备工程项目管理课程论文报告案例分析院系物流学院专业机械设计及其自动化班级20xx210731学生姓名刘凯悦学号20xx21060…

-

能力需求计划作业

1能力需求计划的作用与意义答1控制生产能力的平衡2它是MRP中的重要反馈环节3判断生产计划大纲主生产计划等是否可行4为生产部门的计…

-

能力需求计划

能力需求计划能力需求计划CapacityRequirementPlanningCRP是对物料需求计划MRP所需能力进行核算的一种计…

-

能力需要计划

能力需求计划1天津大学周玉清物料需求计划的对象是物料物料是具体的形象的和可见的能力需求计划CapacityRequirements…

-

物料需求计划和能力需求计划是什么原理

一般ERP的生产计划子系统一般包括物料需求计划模块物料需求计划MRPERP对零部件和物料的控制是通过MRP展开进行的因此MRP是E…

-

能力需求计划作业

1能力需求计划的作用与意义答1控制生产能力的平衡2它是MRP中的重要反馈环节3判断生产计划大纲主生产计划等是否可行4为生产部门的计…

-

关于对能力需求计划的研究

设备工程项目管理课程论文报告案例分析院系物流学院专业机械设计及其自动化班级20xx210731学生姓名刘凯悦学号20xx21060…

-

能力需求计划

能力需求计划一定义广义的能力需求计划分为粗能力计划RCCP又被成为产能负荷分析和细能力计划CRP又被称为能力计划粗能力计划是指在闭…

-

培训需求调研计划书

培训需求调研计划书人力资源部20xx年11月目录第一部分前言1第二部分培训需求调研的目标1第三部分培训需求调研小组2第四部分培训需…