立磨操作资料

一、磨机操作的五大要素:1)稳定料床2)控制粉磨压力3)合理的出入磨温度4)控制合理的风量及风速5)控制矿渣超细粉磨的比表面积

一、在煤质热值高,热源稳定的情况下,出口温度低,产量低的原因?1、喂料量大,2、料水分大3、研磨压力小4、烟道(热风管道)堵塞5、系统漏风

6、主排粉风机开度小,系统风量小,内循环大。

二、矿渣粉比表面积不合格或筛余大如何调整?

1、适当调高选粉机转速;2、系统风量;3、适当调高研磨压力;4、适当减少喂料量

三、循环负荷率L

四、定义:选粉机选粉后,粗粉量与细粉量比值 L=粗(T)*100% L过低 L=0→T=0, 开路,产量低。 细(G)

L↑→出库料变粗→物料在磨机内的流速加速→减少粉磨现象→产量高。 L过大→粗粉量过大,磨内存料量多→“饱磨”→产量低。

1、立磨振动大的原因:

?料层太厚或太薄 ?突然加入大水分的物料 ?颗粒过大或过硬的物料进磨 ④物料过干 ⑤N2压力低 ⑥通风量太大

解决:?使进磨机的物料的流量均匀;?进入磨机物料干、湿搭配;?避免过大或过硬物料进磨;④料干加水(喷水);⑤调整N2压力;⑥通风量降低

2、减少开机时磨机的振动值,从目前的操作来看开磨机振动原因:

?磨内物料过多,压差大,由料层厚度引起的振动,喂料量降低;?选粉机转数降低,抽风量升高;?磨内料少,压差小,喂料量升高,选粉机转速升高,抽风量降低;④适当加入喷水,再根据料层厚度来重复以上两步操作。 斗提技术操作规程

1、开车前检查准备工作

?电机传动部位,链条等设备是否完好;?料斗提是否料多,是否无人,无障碍物。

2、立磨压差过高的原因:

?喂料量过多;?挡料环过低;?研磨能力低声下气;④选粉机转数过快;⑤风机抽风量小。

解决:1、减少喂量;2、增加挡料环高度;3、增加研磨压力;4、减少选粉机转速;5、加大抽风量刑期6、增加进口温度。

立磨振动:

1、料层厚:?喂料量多;?回粉多(风量与选粉机转速不配)通风量小;?出口温度高:入磨温度高,料干;④压差大:入磨温度高,料干、研磨能力过剩,通风量不足。

2、料层薄:?喂料量少,通风量太大;?压力小:入磨温度低,料少,研磨能力不足。

3、其他:?磨辊、磨盘磨损严重;?物料易磨及物料级配;?磨盘衬突起;④蓄能器气囊破裂,液压系统故障。

1、挡料环高:①主电机功率偏高,产品细度较细(料在磨盘上停留时间长);②压力低;③外循环量小;④斗提电流小。

2、空气斜槽常见故障:①透气堵塞,原因料湿;②斜度不够,流动性差;③透气层破了,形成气层;④水泥中铁块;⑤漏气;⑥风管堵管。

1、开风机时应把风门关掉,开启后再打开。

2、煤磨主风机启动时,HZ不要低于10HZ,否则瞥风。

3、软启:在型设备启动电流太高,起缓冲作用。

4、减速机润滑站开启10分钟后才启动主电机。

5、减速机润滑站画面主要看12个高压压力,如果有9个不到条件或两个相邻达不到就会跳停,是由低压泵,把油打到高压泵,再打到减速机齿轮上。

6、去高压泵油压力,低限为0.5bar。

7、如果皮带上没料或主从辊位置过低(过10S)磨辊抬起,喂料系统会自动停(喂料阀除外)。

8、反压力一般一次加(减)2-3bar.

9、辊时抬时落说明不正常,要把喂料系统停,检查程序。

10、如果喂料系统一断料,磨机出抬辊这时为了保护袋子,主风机转速降低,截止阀降低,冷风降低,热风炉放散提高。

减速机润滑站:

轴瓦高压油温:75报警,85℃跳停。

滑动轴承温度:110℃报警,115℃跳停。

回油温度:15-60℃,正常在50℃以内。

11、选粉机的低限为40%,跳停后降到10转后再启选粉机。

12、突然停电了,辊润滑站1h才能起来(PRC没停电)。

负压太高:打开循环风阀,关小尾排,入磨负压高说明风量不够。

1、预填充时间:显示皮带有料到落辊时间

2、进口温度下降,功率上升,压差上升,立辊位置下降。

3、主辊位置低于20mm就会抬辊。

各种联锁关系:

1、齿轮润滑站反向压力(即下腔压力)过高,液压站无备妥信息,主电机跳停。

2、喂料中断,磨辊自动抬起。

3、入库组跳停→布袋跳→风机站→主电机跳。

4、主电机功率过高(4500)主电机跳停。

5、振动值过大,主电机跳停。

6、出口温度130℃,喂料系统停,截止自动关,冷风阀自动打开。

一、开机顺序:

1、启动各润滑站液压站(主电机稀油站、风机稀油站、风机电机稀油站)

2、启动密封风机。

3、入库组(1#库顶收尘器→库顶2#斜槽→入库斗提→4号斜槽风机→3号→2→1→斗提单击收尘器)

4、布袋

5、选粉机过油站

6、选粉机组(油泵、电机)

7、启主风机(散热风机)

8、外循环组(外循环除尘器—斗提—除铁器—皮带)

9、磨机甘油站

10、磨机主体(主电机、散热风机)

11、上料系统(喂料阀→入磨除铁器→皮带→皮带秤)

12、外循环上料系统(外循环旋转喂料机→鼓形除铁器→振动给料机→皮带秤)

一、启动前的准备

1、各系统是否在连锁状态

2、热风炉是否具备点火条件

3、各画面打到连锁状态

4、检查油温是否打到规定值

5、和化验室取得联系,并确认物料配比及质量控制标准

6、和现场操作员取得联系,确认现场开车前准备就绪

7、确认中控室监视画面是否显示良好

8、了解并确认各料仓(库)料位情况,库存闸板阀门到位

9、启动确认公用系统(冷却水、压缩空气)处于正常工作状态

立磨振停原因分析

1、气体温度

1)t↓—烘干能力↓—效率↓—循环次数↓—磨盘上料↓—振停

2)t↑—烘干能力↑—效率↑—料面不稳—振停

2、磨内压差

1)压差↑—阻力↑—料量—研磨压力—电流大—振停

2)压差↓—料薄—振动—振停

3、通风量

1)通风量—料被带起多—料层变薄—振磨—振停

2)通风量—部分被带起—引起饱磨—效率低—吐渣—振磨

4、研磨压力P—产量低 P—产量增

突然断电:打开二次配风阀和炉门,关截止阀

影响磨差因素:(调压点)喂料量、主排风机、选粉机、档料环、系统漏风 影响磨温度因素:(调高点)喂料量、二次配风、螺旋绞刀、喷煤量、循环风量、截止阀开度、系统漏风

出口温度高:加喂料、加循环风、二次配风、加大选粉机转速

第二篇:立磨培训资料

Ⅰ,液压系统以及现场如何抬辊,辊抬起来又掉下来,不保压如何处理。

㈠抬辊步骤

⑴首先要将控制柜上面打到手动位置。

1, 将现场控制柜打到手到位置。

2, 比如单独抬1号磨辊,首先将1号磨辊的工作油缸上腔的手动阀打到开的位置,将2,3,4关闭。然后将电磁阀1打到中间位置(工作油缸下腔开通),电磁阀2,3,4打到通电位置(工作油缸下腔关闭)。

3, 电磁5打到中间位置(常开阀)。

4, 换向阀,卸荷阀,比例阀打到通电位置。

5, 观察和询问磨里面可有人检修,确定安全。

6, 启动高压油泵。

7, 调节比例阀旋扭,将压力调到7.5MPa。(对应3V)

8, 观察磨辊抬的高度,磨辊抬的高度合理就将电磁阀1打到通电位置(也就是将1号磨辊锁住)。

9, 将比例阀回零,停高压油泵。

10, 如果接下来要是1号磨辊自由落辊,只要首先将换向阀打到中间位置,然后将电磁阀1断电,这时候1号磨辊就在自重的条件下自由落下。

11, 比如4个磨辊一起抬,就是将4个磨辊手动阀打到通的位置,电磁阀1,2,3,4打到中间位置,电磁阀5打到中间位置,换向阀,卸荷阀,比例阀打到通电位置。观察是否可具备启动泵的条件,最后启动油泵,调节比例阀。看哪个磨辊抬的高度已经达到合理的高度,就将那个磨辊对应的电磁阀得电,相应完成其它一个磨辊,最后停泵。

㈡如果磨辊抬起来后再落下来原因有

1,管道漏油(处理漏油部位)

2掉下来的那个磨辊电磁阀不得电,(检查电磁阀是否有电)。

3电磁阀阀芯卡死,(清洗阀芯)

4, 油缸内漏(更换密封装置,通知厂家过来处理)

㈢加压落辊

1, 将手动阀打开。

2, 将电磁阀1,2,3,4打到中间位置。

3, 电磁阀5打到中间位置。

4, 换向阀,卸荷阀打到中间位置。

5, 比例阀打到通电位置。

6, 启动加压油泵,调节比例阀,得到相应的压力。观察工作压力表,工作压力表会慢慢增加,直到达到给定的压力值。

7, 如果工作压力表慢慢下降原因有;

1, 管道焊接和连接地方漏油。(处理漏油地方)

2, 卸荷阀阀芯脏(清洗阀芯)。

3, 油缸内漏(更换密封装置)

㈣,做好高压油管的保护措施,以及连接处漏油的工作。

1, 立磨运行中,管道之间摩擦会使油管磨损。

Ⅱ,减速机高低压油站工作原理,以及与之相联系的报警参数。

⑴ 油站原理现场讲。

⑵ 主减速机轴瓦温度65℃报警,70℃立磨停机。

⑶ 主减速机输出轴高速轴承 80℃报警,90℃停机。

⑷ 油箱温度小于20℃不能开泵,小于35℃开加热器,大于42℃停加热器。

⑸ 主减速机供油温度大于35℃开循环冷却水,大于50℃停机。

⑹ 高低压油站供油压力小于0.12MPa开辅油泵,大于0.3MPa停辅油泵,小于0.1MPa停机。

⑺ 高低压油站粗过滤压差0.12MPa报警,细过滤压差0.15MPa报警。 Ⅲ,磨辊润滑系统。

1, 磨辊油站原理?

2, 磨辊结构,解释磨辊用下进上回原理和上进下回原理优缺点? 3, 磨辊门密封的地方漏油怎么回事,如何换磨辊密封盘根?

⑴ 还有就是立磨没有投料,这时磨内温度不高,当然磨辊也不高,磨辊不工作,轴承也不会发热,这是磨辊里面的油温度低,稠度大,所以回油效果极差,这种情况也会导致磨辊不回油,而漏油,所以这时我们要把流量阀调的很小很小,供油压力不低于0.12MPa(低于0.12MPa,报警)就行,以此方法减少漏油发生。

⑵如何更换磨辊密封油浸盘根?第一步,停磨。第二步,扯下压环,取出碎盘根。第三步往里填充新盘根,用压环压住。油浸盘根型号是28mm,尽量买耐磨的,质量好的。

4, 回油原理,小邮箱,截止阀作用以及小油箱如何加油和如

何判断回油泵不能工作?

⑴ 油箱的作用是,当磨辊油面下降到抽不到油时,这时回油泵就会抽小油箱的油,以此来保护回油泵的,防止干抽,烧泵。小油箱旁边有个流量阀,这个流量阀要适当开小点,如果开太大,回油泵就不从磨辊里抽油,而从小油箱里抽油,所以要调小)。

⑵ 小油箱如何加油?把磨辊回油管坼掉,同时把小油箱旁边的流量阀开到最大,然后通过回油管往小油箱加油,直到快要加满,千万别忘啦,油加好,流量阀调小点(关死后再回3圈),如果不关,小油箱的油很快就被抽完啦。

⑶ 每个油站还配有2个强制回油的回油泵,回油泵上配有一个小油箱(油箱要时刻装上油,油箱的作用是,当磨辊油面下降到抽不到油时,这时回油泵就会抽小油箱的油,以此来保护回油泵的,防止干抽,烧泵。小油箱旁边有个流量阀,这个流量阀要适当开小点,如果开太大,回油泵就不从磨辊里抽油,而从小油箱里抽油,所以要调小)。

⑷ 如果磨辊润滑油站不能回油,在其它环节不影响回油的情况下怎么检

查回油泵不能工作?首先将回油泵与磨辊相连端拆掉,用手掌顶住油

管,如果感觉不到吸手掌的负压,那就证明油泵损坏,反之。

5,磨辊轴承 100℃报警,110℃停机。

Ⅳ,开机顺序和停机顺序(紧急停机)

1,开机顺序,润滑油站开启→抬辊→启动分离器→主电机→投料落辊。 ⑴启动润滑油站

调整供油压力,注意供油温度是否达到规定的要求,如果供油温度低,请打开加热装置;如果供油温度高,则需向冷却器提供冷却水。

⑵抬起磨辊

用加压装置将四只磨辊抬起使其脱离磨盘,以保证主电机能空载启动。在此之前,应调整好限位装置。注意:磨辊的抬起高度是有限的,一般不超过100mm。 ⑶开分离器电机

请将调速控制器调至零位再启动电机,然后慢慢调整电机转速,直至所需的转速。在此过程中,应密切注意分离器的运转情况。

⑷启动主电机

注意空载电流,检查磨机空运转时有无异常声响,并再次检查润滑油供油情况。

⑸ 投料落辊

投料后大约60~90秒后(具体时间长短应根据喂料量大小而定),即可操作高压油站落下磨辊,然后开启液压油泵(预先已设定好高压油站的工作压力)。磨机正常运行后既可停止高压油泵电机。

2,关机顺序,抬辊→停止喂料→停主电机→停分离器电机→停润滑油站电机

紧急停机,停主电机→停止喂料→抬辊→停分离器电机→停润滑油站电机 Ⅴ,磨机主要结构及技术特点

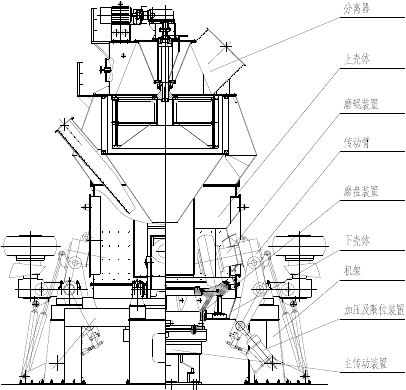

a.传动装置:

立式磨的传动装置由主电机、联轴器、减速机三部分组成,安装在磨机下部,既要带动磨盘传动,还要承受磨盘、物料、磨辊的重量以及加压装置施加的碾磨压力,是立式磨中最重要的部件之一。润滑系统采用独立的油站,并有油压、油温的自动保护系统,使全套装置工作安全可靠。该型式的减速机具有体积小、重量轻、减速比大、传动效率高等优点。

b.碾磨装置

磨盘和磨辊是重要的研磨部件,它的形状设计必须使被粉磨的物料在磨盘上形成厚度均匀稳定的料床,因此合理的磨盘形状配以相适应的磨辊,对于稳定料层、提高粉磨效率、减少研磨消耗有着极为重要的作用。通过大量的调研和类比,我们采用盘形的磨盘形状和轮胎形辊套,辊套为对称结构,在磨损到一定程度后可翻面使用,延长其使用寿命。磨盘周边有可以调节料层厚度的挡料圈。

c.加压装置

采用自动或手动液压控制系统来施加及控制其对物料的作用力,可以根据物料易磨性的变化调整磨辊碾磨压力,因而使磨机经常保持在最经济条件下运行,这样,既可以减少无用功的消耗,又能使辊套、衬板的寿命得到延长。同时,由

于蓄能器的缓冲作用,使液压缸施加压力具有较大的弹性,当遇到大而坚硬的杂物时,磨辊可以跳起,从而避免粉磨部件及传动装置因承受过大荷载而损坏。

d.限位装置

立式磨独特的限位装置可以使磨机轻载启动,磨辊和磨盘之间的间隙可调,这样既能保持稳定的料层厚度,提高粉磨效率,又能保证在断料等不正常情况下磨辊和磨盘不直接接触,避免磨机振动,对减速机及磨辊等部件起到保护作用。

e.分离装置

分离器设计为机械传动、转速可调的动静态组合式分离器,该分离器通过笼形转子高速回转,叶片与粗颗粒撞击,给物料以较大的圆周速度,产生较大的离心力,使其进行分离,细颗粒可通过分离器叶片之间间隙出磨,由收尘器进行收集。该分离器分级效率高,调节余地大。

f.磨辊装置

磨辊装置是采用一对调心滚子轴承,设计时对轴承作等寿命计算,轴承密封腔延伸到机壳外,不与含尘气体接触,所以只用简单的填料密封就能使磨辊轴承不进灰。磨辊安装面设计为斜面安装,楔形环压紧,更换辊套十分方便。

g.磨机壳体及机架

立式磨的壳体分为上壳体、下壳体和机架部分,每部分均采用螺栓连接,下壳体焊接在机架和连接梁上。

Ⅵ,稳定的料层,物料平衡,风量与风温,对立磨正常运行很重要

1,稳定的料层

立式磨采用料床粉磨,因此稳定的料层对立式磨的安全运行至关重要。在正常情况下,磨内的料层厚度大约60~90mm,此时磨机运转平稳,磨音柔和,外循环料量基本保持不变。料层太薄,磨机震动大;料层太厚,磨机负荷大而粉磨效率降低,严重时也会造成剧烈震动。

2,物料平衡

从物料平衡的角度分析问题能够有效地指导立式磨的操作。在立式磨的运行过程中,喂料量、粉磨能力、气流输送量(成品量)、排渣量(外循环量)应处于平衡状态。在喂料量一定的情况下,如果粉磨能力不足则会造成大量的吐渣,并且吐渣越来越多,此时应适当增加高压油站的工作压力,以增强粉磨能力或适

当减少喂料量;反之,粉磨能力过强,则料层逐渐减薄最终引起磨机震动,此时应适当减少高压油站的工作压力或增加喂料量。另一种情况是,如果粉磨能力合适而气流输送能力不足,同样会造成大量吐渣,但其中的细粉含量较大,此时应加大风量、增强输送能力。因此,在立式磨的操作过程中,运用物料平衡原理预先发现立式磨运行中的问题,从而采取相应的措施,防止不必要的停机。

3,风量与风温

本立式磨采用负压操作,其物料输送、分级、烘干均需大量的热风。风量首先应能满足输送物料的要求,风量过小会造成大量合格细粉不能被及时输送出去;风量过大不仅造成浪费,还会造成产品跑粗。风温高低应根据入磨物料水份大小来决定。水份大应提高风温,水份小则降低风温,但入磨风温应≤350℃。另外,为防止水泥生料磨袋收尘器结露,应控制出磨风温在80~90℃范围内。

Ⅶ,润滑常识

在以前公司就出现由于缺少油,油缸关节轴承损坏的情况,所以润滑工作一定要认真落实。 Ⅷ,巡检和检修。 1, 2,

磨辊螺栓、衬板压环螺栓、磨辊轴承座连接螺栓要定期检查松紧情况。 立磨在投料前以及在运行中,检查油管接头部位可有漏油情况,冷却循环水是否接通,磨辊是否抬到位,油温,油压是否正常。

3, 立磨不运行时将磨辊落下,不要长时间让磨辊处于提起状

态,因为电磁阀长时间得电发热影响寿命。 Ⅸ,立磨暖磨和冷磨步骤 1,暖磨:

开启循环风机→打开冷风阀→逐渐增大热风阀开度→逐渐减小冷风阀开度→直至出磨温度80℃.

2,冷磨:

循环风机风阀关闭至5%以内→逐渐关闭热风阀→逐渐打开冷风阀→直至磨机≤60℃→通知巡检打开磨门。

-

立磨操作体会

ATOX50型原料立磨操作体会12546481楼我厂5000td熟料二线生产线的原料磨系统是引进丹麦FLSmidth公司生产的AT…

-

立磨操作心得

关于近期立磨台时低的原因及处理措施的意见摘要立式磨具有粉磨效率高能耗低烘干能力强调节便捷反应迅速等优点但立磨最大的缺点是磨损较大维…

-

3月份立磨操作小结

三月份操作小结3月份B线立磨的运行指标如下3月份B线立磨完成产19xx33t台时产量为42007th与上月的40697th上升了1…

-

浅谈立磨的操作经验(值得你一看)

浅谈立磨的操作经验值得你一看作者包永刚单位黑龙江牡丹江水泥集团20xx510关键字立磨操作摘要由于立磨的诸多优点现已成为水泥生料粉…

-

20xx.10月工作汇报立磨操作员

20xx年x月工作总结我厂采用的LGM5024立磨自调试以来基本顺利,为我厂一月达标俩月达产发挥了很好作用。我们公司的立磨在经过几…

-

20xx.10月工作汇报立磨操作员

20xx年x月工作总结我厂采用的LGM5024立磨自调试以来基本顺利,为我厂一月达标俩月达产发挥了很好作用。我们公司的立磨在经过几…

-

万吨线操作心得和体会原料篇

万吨线操作心得和体会----原料篇枞阳海螺赵进城138xxxxxxxx枞阳海螺10000t/d新型干法窑是德国伯利休斯和天津设计院…

-

3月份立磨操作小结

三月份操作小结3月份B线立磨的运行指标如下3月份B线立磨完成产19xx33t台时产量为42007th与上月的40697th上升了1…

-

立磨操作心得

关于近期立磨台时低的原因及处理措施的意见摘要立式磨具有粉磨效率高能耗低烘干能力强调节便捷反应迅速等优点但立磨最大的缺点是磨损较大维…

-

立磨操作体会

ATOX50型原料立磨操作体会12546481楼我厂5000td熟料二线生产线的原料磨系统是引进丹麦FLSmidth公司生产的AT…