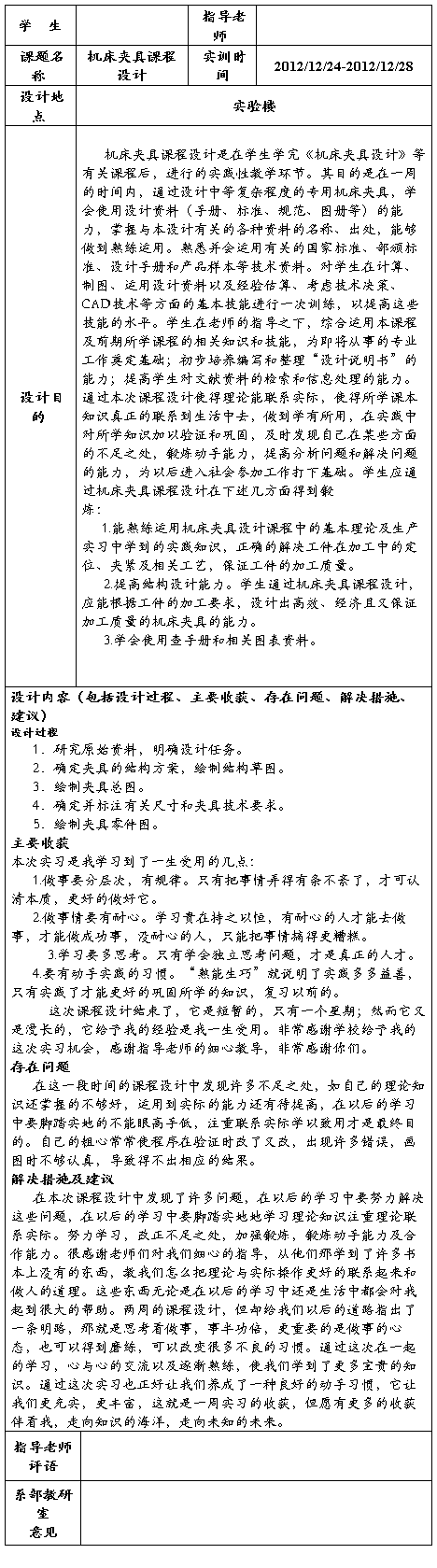

机床夹具课程设计报告

青岛理工大学琴岛学院

课程设计报告

课题名称:机床夹具课程设计

学 院:机电工程系

专业班级:机械设计制造及其自动化

学 号:20##

学 生:

指导老师:

青教务处

20##年12月24日

第二篇:机床夹具课程设计任务书铣槽_12专用夹具[1]

江西农业大学工学院

课题名称: 铣槽11夹具设计

专 业:机械设计制造及其自动化

班 级:

姓 名:

学 号:

指导老师:

20##年 12月

目 录

一、机床夹具课程设计任务书……………………………………………………1

二、机床夹具课程设计说明书……………………………………………………2

1.对加工件进行工艺分析…………………………………………………2

2.定位方案设计……………………………………………………………2

3.导引方案设计……………………………………………………………4

4.夹紧方案设计……………………………………………………………4

5.其它装置设计……………………………………………………………5

6.夹具体设计………………………………………………………………6

7.技术条件制定……………………………………………………………6

8.夹具工作原理(操作)简介………………………………………………6

9.绘制夹具的零件图与总装图……………………………………………7

三、参考文献………………………………………………………………………7

四、附录(非标准零件图及夹具体图)…………………………………………7

一、机床夹具课程设计任务书

二、机床夹具课程设计说明书

1、对加工件进行工艺分析:

工件已加工过的大小孔径分别为Φ11 mm和Φ24

mm和Φ24 mm,两孔中心距为 42±0.02 mm,厚度为26

mm,两孔中心距为 42±0.02 mm,厚度为26 mm。

mm。

在加工槽时,槽的尺寸精度和表面粗糙度要求不是很高,由铣削直接加工就可以达到要求,其中槽的宽度由刀具的尺寸保证,槽的深度尺寸和位置精度由设计的夹具来保证。槽的位置包括如下两方面要求:

1.1、加工槽的宽度为11mm,且两个侧面相对于中心面A对称度为0.1mm;

1.2、加工槽的深度为32±0.2mm。

2、定位方案设计:

根据加工槽两侧面相对于中心面对称要求,需要限制工件X方向转动自由度、Y方向转动自由度和Z方向转动自由度;根据加工槽宽度和深度要求,需要限制工件X方向移动自由度和Z方向移动自由度。但考虑到加工时工件定位的稳定性,可以将六个不定度全部限制。

工件相对中心面对称,要实现加工槽两侧面相对中心面对称的要求,且根据基准重合的原则应选A面作为定位基准,但A面实际不存在,故可选工件的两侧面M或N的任一面作为定位基准,限制三个不定自由度,此为第一定位基准。

工件相对中心面对称,要实现加工槽两侧面相对中心面对称的要求,且根据基准重合的原则应选A面作为定位基准,但A面实际不存在,故可选工件的两侧面M或N的任一面作为定位基准,限制三个不定自由度,此为第一定位基准。

由加工槽深度要求,

方案一:如右图所示

孔O2及O1为第二和第三定位基准,通过固定圆柱销及V形块实现定位;

方案二:如下图所示

可以选择孔O1及O2为第二和第三定位基准,通过图中所示的固定式圆柱 销及菱形销实现定位。

销及菱形销实现定位。

经分析,第一种方案以圆柱和V形块组合定位时,要受到外圆加工精度的影响,由于外圆表面系毛坯铸件不能保证工件的加工要求,加上V形块比较薄且夹住工件一边,不易夹紧。所以采用第二种方案,即以孔O1及O2为第二和第三定位基准,对两孔采用固定式圆柱销及菱形销定位,此方案实现了工件的完全定位,无重复定位,方案可取。

2.1、计算定位误差:

2.1、计算定位误差:

现选取工件上两孔与两定位销的配合均为H7/g6,则圆柱销的直径尺寸为Φ11 mm,菱形销的圆弧部分直径尺寸为Φ24

mm,菱形销的圆弧部分直径尺寸为Φ24 mm,b=5mm,B=d-3=24mm。圆柱销与菱形销之间的中心距为42±0.02 mm。

mm,b=5mm,B=d-3=24mm。圆柱销与菱形销之间的中心距为42±0.02 mm。

工件在夹具中定位产生的定位误差,其值应控制在工件相对尺寸或位置公差的 ~

~ ,为此需对每一项工序加工要求逐一进行分析。

,为此需对每一项工序加工要求逐一进行分析。

2..1.1、对加工槽深尺寸A进行分析

加工槽的深度尺寸的工序基准为工件小孔外圆面的上母线,定位基准为圆柱销中心线,则

定位(A)=

定位(A)= 位置+

位置+ 不重 =0.035+0.04=0.075mm

不重 =0.035+0.04=0.075mm

因 定位(A)值小于工序尺寸公差值(0.6mm)的

定位(A)值小于工序尺寸公差值(0.6mm)的 ,故能满足工序加工要求。

,故能满足工序加工要求。

2..1.2、对加工槽两侧面对中心面A对称度进行分析

加工槽的位置精度—对称度的工序基准是中心面A,而定位基准为第一基准平面,这里忽略基准的位移误差,则

定位(对称度)=

定位(对称度)= 位置+

位置+ 不重=0+0.03=0.03mm

不重=0+0.03=0.03mm

因 定位(对称度)值小于工序位置精度要求的公差值(0.1mm)的

定位(对称度)值小于工序位置精度要求的公差值(0.1mm)的 ,故能满足工序加工要求。

,故能满足工序加工要求。

3、导引方案设计:

对此方案,我们采用每加工一批工件,只安装调整一次夹具,通过试切数个工件来对刀的,此种方案对导引方案的要求很高,如右图所示:

我们要保证的第一个精度是槽的宽度11mm关于工件厚度方向上的对称中心的对称性如 ,第二个精度为槽的深度即尺寸A。

,第二个精度为槽的深度即尺寸A。

所以对导引元件初步设计方案为一个方形的块如右图所示,用于安装在夹具体上。正确的安装方法见夹具装配图。

4、夹紧方案设计:

对此工件的铣削加工,我们所采用的是一面和两个定位销的原理,而且我们拟定采用的是手动夹紧,为了节约成本,我们采用一个压块,一个螺母对其压紧,夹紧方案的初步确定如右图所示(局部图):

对此工件的铣削加工,我们所采用的是一面和两个定位销的原理,而且我们拟定采用的是手动夹紧,为了节约成本,我们采用一个压块,一个螺母对其压紧,夹紧方案的初步确定如右图所示(局部图):

根据工件上大孔的尺寸、菱形销、螺杆的尺寸大小,我们选用m10的压紧螺母,对压块的尺寸我们拟定为厚度5mm,直径为35mm。具体见附录中的零件图。

计算切削力

刀具:高速钢直齿三面刃铣刀。 D=80mm. Z=18

=2448N

校核定位销:

根据公式: 可知直径为10mm的螺杆和m10的螺母能满足夹紧力的要求。

可知直径为10mm的螺杆和m10的螺母能满足夹紧力的要求。

夹紧力:由于工作状态原因,切削力与夹紧力在空间上是相互垂直的。螺母提供的夹紧力足以夹紧,故无须验算。

5、其它装置设计:

5、其它装置设计:

铣床夹具依靠夹具体底面和定向键侧面与机床工作台上平面及T型槽相连接,以保证定位元件对工作台和导轨具有正确的相对位置。为了减小安装时的偏斜角 的误差,安装定向键时应当使它们靠向T型槽的同一侧。

的误差,安装定向键时应当使它们靠向T型槽的同一侧。

对定向键的设计方案如右图所示(局部图):

对定向键的直角部分都倒2*45°的倒角,在夹具体与定向键的连接部分中的直角开出凹槽,如图中的小凹槽。定向键与夹具体采用螺钉连接,至于定向键的大小要根据铣床工作台是具体情况而定,在此我们就不对定向键的尺寸大小进行说明。

6、夹具体设计:

在夹具体设计方面,我们采用了一个直角块,来进行大体上的定位,而且要设置导引装置的安装位置,对各个面的要求见零件图,(右图为夹具体的立体图)夹具体通过安装在夹具体上的定向键进而与铣床的工作台连接,从而实现对夹具的固定。

在夹具体设计方面,我们采用了一个直角块,来进行大体上的定位,而且要设置导引装置的安装位置,对各个面的要求见零件图,(右图为夹具体的立体图)夹具体通过安装在夹具体上的定向键进而与铣床的工作台连接,从而实现对夹具的固定。

此夹具在有加强筋的情况下,具有足够的刚度与强度,安放稳定,工艺性好,实用安全。

7、技术条件制定:

1、定位元件 15和

15和 20相对于夹具底平面的平行度公差在100mm上为0.03mm。

20相对于夹具底平面的平行度公差在100mm上为0.03mm。

2、夹具上与短销凸肩接触的垂直面相对于夹具底平面的垂直度公差在全长上为0.03mm。

2、夹具上与短销凸肩接触的垂直面相对于夹具底平面的垂直度公差在全长上为0.03mm。

8、夹具工作原理(操作)简介:

对此夹具各个零件的装配关系见下图,下面我们来分析与说明它的工件原理:短销通过夹具体上的孔、本身的螺栓、螺母与夹具体紧紧连接。菱形销也是能过同样的方法与夹。具体连接而得到固定,菱形销上设置一长螺纹

用于压紧螺母对工件的夹紧。在夹具体的底平面上安装定向键用于与铣床工件台面的连接与定位。工件时,只要把压紧螺母、压块卸下,即可把工件套上去。利用一面二孔进行定位,当工件套上去后,先装入压块,再用压紧螺母进行夹紧。这时铣刀在导引装置的引导下对待加工工件进行加工,并且在导引装置的作用下完成铣床对工件的铣槽工序。

本夹具操作简单,省时省力,装卸工件时只需靠压板紧定螺栓的松紧即可轻松实现。

9、绘制夹具的零件图与总装图:

三、参考文献

1、《机床夹具设计手册》 王光斗、王春福主编 上海科学技术出版社 1980年

2、《机床夹具设计》 林正焕、陈本通主编 国防工业出版社 1987年

3、《机床夹具设计》 王启平主编 哈尔滨工业出版社 1996年

4、《机械制造基础》 严霖元主编 中国农业出版社 20##年

5、《图学基本教程》 谭建荣、张树有等编 高等教育出版社 1999年

6、《理论力学》 哈儿滨工业大学理论力学教研室编 高等教育出版社 20##年

7、《材料力学》 刘鸿文主编 高等教育出版社 20##年

四、附录(非标准零件图及夹具体图)

-

机械设计课程设计报告减速器

机械设计课程设计计算说明书设计题目:二级圆柱齿轮减速器设计者:学号:指导教师:东南大学机械工程学院20##年1月18日摘要:按照任…

-

机械设计课程设计报告格式样本

青岛理工大学琴岛学院课程设计报告课题名称机械设计课程设计学院机电工程系专业班级机械设计制造及其自动化1222学号20xx02710…

-

机械电气课程设计设计报告

机械电气课程设计设计报告目录设计题目2立项报告2方案论证报告2形式实验报告5PLC梯形图7设计说明书9操作面板示意图11使用说明书…

-

机械设计课程设计心得

机械设计心得体会机械设计的核心是正确的思路,思路错了,设计就会失败。正确的思路得出正确的方案,余下的就是查手册了。这是我这些年来搞…

-

《机械设计课程设计》总结

《机械设计基础课程设计》总结一、课程设计目的《机械设计基础课程设计》是《机械设计基础》课程的的最后一个重要教学环节,也是学生第一次…

-

机械零件加工工艺和夹具设计总结

机械零件的加工工艺和夹具设计总结通过本次的设计,使我能够对书本的知识做进一步的了解与学习,对资料的查询与合理的应用做了更深入的了解…

-

夹具课程设计说明书

目录序言3设计总说明4设计任务和设计要求4一对零件进行工艺分析51零件的用途及结构分析5分析零件的技术工艺要求5二毛坯的制造方式简…

-

壳体夹具课程设计报告

兰州工业学院课程设计说明书课程名称题目名称壳体的工艺设计班级姓名学号指导教师评定成绩教师评语指导老师签名20年月日目录一设计任务书…

-

工装夹具设计课程说明书

夹具课程设计说明书班级姓名学号导师目录1目录2一零件加工工艺分析3二工序的加工技术要求3三定位方案设计4四定位误差4五对刀引导方案…

-

扁叉夹具课程设计说明书

引言机械制造工艺学与机床夹具设计课程是机械类专业的一门主要专业课它授予学生制订经济合理切实可行的机械加工和装配工艺确定各工序的工装…

-

机床夹具设计课程教学心得

作者:冯海鸥梁云来源:《职业·下旬》20xx年第09期机床夹具设计是机械类专业的一门重要专业课,具有较强的实践应用性。对于职业学校…