模具课程设计

模具课程设计说明书

2011 届 XXXXXXXXXXXX 专业 XXXXXX班级

题 目 车门垫板的冲压模具设计 姓 名 XXX

学 号 XXXXXX

指导教师 XXX

二О一一年一月九日

目录

1. 零件的工艺性分析…………………………………………………… 2

2. 确定工艺方案………………………………………………………… 2

3. 排样方式及材料利用率……………………………………………… 3

4. 冲裁力计算…………………………………………………………… 4

5. 压力中心的计算……………………………………………………… 5

6. 主要零件的尺寸计算………………………………………………… 5

7. 主要零部件的设计…………………………………………………… 9

8. 模架及导套、导柱的选用……………………………………………11

9. 压力机的选用…………………………………………………………12

10.模具的结构形式………………………………………………………12

11.模具的装配……………………………………………………………14

12.小结……………………………………………………………………14

13.参考书目………………………………………………………………15 附图:

附图 1.冲孔落料级进模装配图

附图 2.冲孔小凸模零件图

附图 3.冲孔大凸模零件图

附图 4.落料凸模零件图

附图 5.凹模零件图

- 1 -

车门垫板的冲压模具设计

1.零件的工艺分析

如图1所示工件为客车车门垫板。每辆车数量为6个,材料为Q235,厚度t=4mm。

图1 车门垫板

零件尺寸公差无特殊要求,按IT4级选取,利用普通冲裁方式可达到图样要求。由于该件外形简单,形状规则,适于冲裁加工,材料为Q235钢板,σb=450Mpa。

2.确定工艺方案

零件属于大批生产,工艺性较好,但不宜采用复合模。因为最窄处A的距离为6.5mm(图1),而复合模的凸凹模最小壁厚需要8.5mm(表2-42),所以不能采用复合模。如果采用落料以后再冲孔,则效率太低,而且质量不易保证。由于该件批量较大,因此确定零件的工艺方案为冲孔—落料级进模较好,并考虑凹模刃口强度,其中间还需留一空步,排样如图2所示。

- 2 -

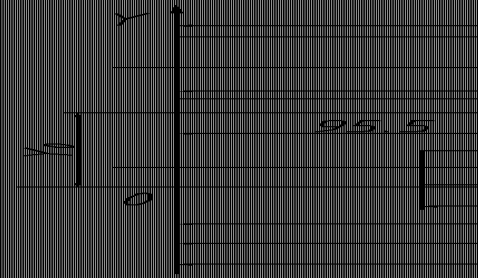

3.排样方式及材料利用率

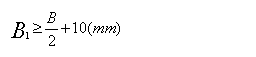

由表2-18查的搭边数值:a=3.5,a1=3.2 进距 s=B+a1=40+3.2=43.2mm 条料宽度 b=L+2a=375+2×3.

5=382mm

图2 排样图

板料规格拟选用4×1500×2300 采用纵裁:

裁板条数n1=B/b=1500/382=3条 余354mm 每条个数n2=(L-a1)/s=(2300-3.2)/43.2=53条 余7mm 每板总个数n总=n1×n2=3×53=159个 材料利用率η总=(n总A/LB)×100%

=(159×10580)/(2300×1500)×100% =48.76%

采用横裁:

裁板条数n1=L/b=2300/382=6条 余8mm - 3 -

每条个数n2=(B-a1)/s=(1500-3.2)/43.2=34条 余28mm

每板总个数n总=n1×n2=6×34=204个

材料利用率η总=(n总A/LB)×100%

=(204×10580)/(2300×1500)×100%

=62.56%

由此可见,采用纵裁有较高的材料利用率和较高的剪裁生产率,考虑到剪裁剩余量,将搭边值a由3.5增大到4,a1由3.2增大到4。所以最终剪裁方式为383×1500的条料,具体排样图如图2。

4.冲裁力计算

冲孔力 F孔=Ltσb=494×4×450N=889200N

落料力 F落=Ltσb=830×4×450N=1494000N

冲裁力 F冲=F孔+F落=889200N+1494000N=2383200N

冲孔及落料部分的卸料力

查表2-37 K卸=0.04

F卸=(F孔+F落)K卸=(889200+1494000)×0.04N=95328N

冲孔及落料部分的推料力

查表2-37 K推=0.045

F推=(F孔+F落)K推=(889200+1494000)×0.045N=107244N

总冲压力

F总=F冲+F卸+F推=2383200N+95328N+107244N=2585772N

- 4 -

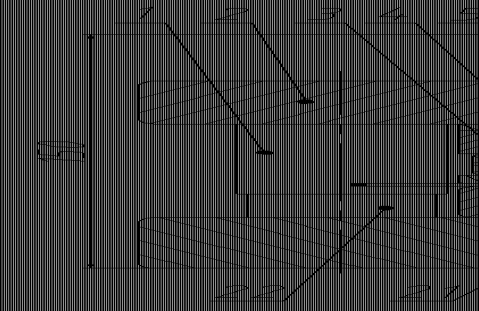

5.压力中心的计算

X0=(830×187.5+214×95.5+20×215+130×247.5+5×280 +100×305+25×330)/(830+214+20+130+5+100+25) =190.85

根据料宽383mm,则X0取191.5。

Y0=(830×100.5+214×12.5+280×12.5)/(830+214+280) =65.29

则Y0取65.5。

图3 压力中心分析图

6.主要零件的尺寸计算

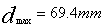

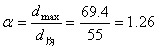

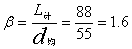

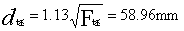

(1)凹模外形尺寸

由表2-39查得,凹模高度H=40mm,壁厚C=60mm。 故凹模外型尺寸为500mm×315mm×40mm。 - 5 -

(2)凸模固定板

凸模固定板的外形与尺寸通常与凹模板相同,厚度为凹模板厚度的0.6~0.8倍。

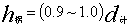

H1=(0.6~0.8)H=24mm~32mm 取整数30mm

固定凸模的型孔决定与凸模的结构设计,对于用螺钉固定的直通式凸模,要求型孔按凸模实际尺寸配作成M7/h6。我们选择的尺寸为500mm×315mm×30mm。

(3)垫板的采用与厚度

垫板作用是承受凸模或凹模的压力,防止过大的冲压力在上下模板上压出凹坑,影响模具正常工作。是否采用垫板,以承压面较小的凸模进行计算,冲小矩形孔的凸模承压面的尺寸为22×85,其承压应力

σ=F/A=[(22+85)×2×4×450]/(85×22)MPa=205.99MPa

铸铁模板的σb=90~140Mpa,

即σ>σb

因此须采用垫板,垫板厚度取10mm。选择外形尺寸为500mm×315mm×10mm的标准件,材料为45号钢。

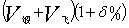

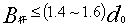

(4)卸料橡皮的自由高度

根据工件材料厚度为4mm,冲裁时凸模进入凹模深度取6mm,考虑模具维修时刃磨留量2mm,再考虑开启时卸料板高出凸模lmm,则总的工作行程h工件=13mm

橡皮的自由高度

h自由=h工件/(0.25~0.3)=43~52mm

- 6 -

取 h自由=45mm

模具在组装时橡皮的预压量为

h顶=(10%~15%)h自由=4.5~6.75mm

取 h顶=6mm

由此可算出模具中安装橡皮的空间高度尺寸为39mm。

(5)卸料板厚度

卸料板厚度一般情况下取10~15mm,考虑到板料较薄,这里取卸料板的厚度为10mm。

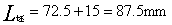

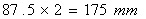

(6)凸模长度

凸模固定板高度:h1=30mm

卸料板高度:h2=10mm

导尺高度:h3=4mm

附加高度:h=34mm

凸模长度:L=h1+h2+h3+h

=30mm+10mm+4mm+34mm

=78mm

(7)凸凹模刃口尺寸

由表2-23,查得凸凹模初始间隙:

Zmin=0.64mm, Zmax=0.88mm

由于冲孔落料部位形状简单规则且尺寸性质相同,因此凸凹模刃口尺寸采用分开加工。

根据表2-27,

- 7 -

冲孔尺寸:dp=(d+X△)-δp dd=(dp+Zmin)0落料尺寸:Dd=(D-X△)0

① 小冲孔 +δd00+δd=(d+X△+Zmin)0+δd Dp=(Dd-Zmin)-δp =(D-X△-Zmin)-δp0

工件小孔尺寸: 宽22mm,长850 mm(见图1) 由表2-28查得,

尺寸为22mm时δp=0.02mm δd=0.025mm 尺寸为85mm时δp=0.025mm δp=0.035mm 尺寸22的IT14级公差 △=0.52mm

查表2-30,磨损系数均为 x=0.5 dp1 =(22+0.5×0.52)-0.02mm=22.26-0.02mm dp2 =(85+0.5×1)-0.025mm=85.5-0.025mm, dd1=(22+0.5×0.52+0.64)0

dd2=(85+0.5×1+0.64)0

②大冲孔

工件大孔尺寸: 宽20mm、25mm,长50mm、1150mm(见图1) 根据表2-28查得,

尺寸为20mm、25mm时 δp=0.02mm δd=0.025mm 尺寸为50mm时 δp=0.02mm δd=0.03mm 尺寸为115mm时 δp=0.025mm δd=0.035mm 尺寸20、25、50的IT14级公差分别为 △1=0.52mm, △2=0.52mm, △3=0.62mm 查表2-30,磨损系数均为 x=0.5

- 8 - +1+0.0250000+1mm=22.90+0.025mm +0.035mm=86.140+0.035mm

dp1 =(20+0.5×0.52)-0.02mm=20.26-0.02mm

dp2 =(25+0.5×0.52)-0.02mm=25.26-0.02mm

dp3 =(50+0.5×0.62)-0.02mm=50.31-0.02mm

dp4 =(115+0.5×1)-0.025mm=115.5-0.025mm

dd1=(20+0.5×0.52+0.64)0

dd2=(25+0.5×0.52+0.64)0

dd3=(50+0.5×0.62+0.64)0

dd4=(115+0.5×1+0.64)0

③落料

工件外形尺寸: 长375mm,宽40-0.5mm(见图1)

根据表2-28查得,

尺寸为375mm时 δp=0.04mm δd=0.06mm

尺寸为40mm时 δp=0.02mm δd=0.03mm

尺寸375、40的IT14级公差分别为 △1=1.4mm, △2=0.62mm 查表2-30,磨损系数均为 x=0.5

Dd1=(375-0.5×1.4)0

Dd2=(40-0.5×0.62)0+0.060+0.02500000000mm=20.90mm=25.90+0.025mm mm +0.025+0.025+0.03mm=50.950+0.03mm mm +0.035mm=116.140+0.035mm=374.30mm=39.690

0+0.06mm mm 0+0.03+0.03Dp1=(375-0.5×1.4-0.64)-0.04mm=373.66-0.04mm

Dp2=(40-0.5×0.62-0.64)-0.02mm=39.05-0.02mm

7.主要零部件的设计

本模具是采用手工送料的级进模,落料凸模面积较大可直接用螺钉 - 9 - 00

固定,冲孔凸模则须用固定板固定,凹模可直接用螺钉与圆柱销固定。卸料装置采用弹性的,导向装置采用导柱导套。板料的定位和导向采用定位销和导向销。详见图5。

模具国标规定了两种卸料螺钉,即圆柱头卸料螺钉(GB2867.5-81)与圆柱头内六角卸料螺钉(GB2867.6-81),均具有如下特点:螺纹长度虽短但与光杆段有台阶,可保证旋入弹压卸料板后不易松动;螺钉长度是指光杆段长度且有公差要求,便于保证弹压卸料板工作平面与凹模面平行;螺钉材料为35号钢且要求热处理硬度为28~38HRC,以便保证螺钉有足够的强度,能够承受卸料过程中反复作用的拉应力。

冲模上的紧固件包括连接螺钉和定位销钉。受力较大的连接螺钉一般都采用内六角螺钉,其特点是用35号钢制造,并淬火达28~38HRC,因此可承受较大的拉应力。受力不大的小螺钉可以采用普通圆柱头螺钉,但一般不用半球头螺钉或沉头螺钉。前者一字槽容易拧环,后者装配时不便调整。

定位销钉采用普通圆柱销,可以承受一定的切应力。该模具中的标准件为:

螺钉 GB/T 70—76

圆柱销 GB/T 119—2000

挡料销 GB/T 2866.11—81

模柄是连接上模和压力机的零件,这里采用的具体规格是B50×100 GB2862.3-81。由四个螺钉固定到上模座上。

- 10 -

8.模架及导套、导柱的选用

该冲孔、落料级进模级进模为横向送料,零件精度较低,加工批量不大,因此选用铸铁滑动导向对角导柱模架。根据凹模的周界尺寸为500mm×315mm,因此选:模架500×315×245~290Ⅰ GB/T 2851.1 如图4所示。

图4 铸铁滑动导向对角导柱模架

由于选择了标准模架,导套和导柱的基本尺寸也就决定了,导柱为45×230×60,导套为45×125×48。

- 11 -

9.压力机的选用

该模具的主要参数:

总冲压力:F总=2585772N

闭合高度:H模=250mm

外廓尺寸:500mm×315mm

该零件尺寸精度较低,尺寸较大,因此选用操作空间大,操作方便,容易安装机械化的附属设备和成本低廉的开式曲柄压力机JA21—3150A。该压力机的主要技术规格为:

公称压力:3150KN

滑块行程:200mm

行程次数:30次/min

最大装模高度:500mm

装模高度调节量:150mm

工作台尺寸:1250mm×800mm

工作台孔尺寸:650mm×350mm

10.模具结构形式

该零件的生产批量不是很大,合理安排生产采用手工送料方式能够达到批量要求,且能降低模具成本,因此采用手工送料方式;为了便于操作,提高生产率,采用弹性卸料方式,凸模与卸料板推下的出件方式。考虑零件厚度较后,模架类型及精度,采用对角导柱模架。

根据模具总装图的绘制原则,绘制的车门垫板冲孔、落料级进模的 - 12 -

结构如图5所示。采用顺装式级进模,上模主要有凸模9、11、12固定板3橡皮14卸料板16等组成,下模主要有凹模18组成。

工作过程:将剪裁好的板料15送入模具中,由定位销定位。冲压时,上模降下,卸料板16先压住板料15,上模继续下降闭合,冲孔凸模11、12冲出孔,落料凸模9,冲出零件,废料被凸模11、12推出,零件由凸模9推出;冲完后磨具开启,上模上升,卸料板16把板料15从凸模9、11、12上卸下;继续送进板料进行下一次冲压。冲下的废料和零件落在落料槽中,隔一段时间由工人用推杆从落料槽中推出。

1-导套 2-上模座 3-凸模固定板 4-垫板 5、21-圆柱销

6、17-内六角螺钉 7、10-螺钉 8-模柄 9-落料凸模

11-冲孔小凸模 12-冲孔大凸模 13-卸料螺钉 14-卸料橡皮

15-料板 16-卸料板 18-凹模 19-下模座 20-定位销 22-导柱

图5 车门垫板冲孔、落料级进模

- 13 -

11. 模具的装配

(1)导柱导套的装配

导柱导套和模座的配合都为过盈配合,一般都用压力机将导柱导套分别压入下模座和上模座。装好后检查导柱对下模座底平面,导套对上模座上平面的垂直度,其误差应在要求的范围内。

(2)凸模的装配

凸模用固定板将其装在模座上的,凸模与固定板是采用过渡配合,装配时是在压力机上将凸模压入固定板的,检查其垂直度后,将凸模尾部与凸模上平面一起磨平并将凸模端面磨平。凸模、固定板、垫板和上模座安装在一起,用圆柱销定位,螺栓固定。

(3)装配下模

先将下模座和凹模叠加起来,然后用圆柱销定位,最后用螺钉固定。

(4)装配上模

把上模座、垫板、固定板、橡胶卸和料板按顺序叠加起来,然后用圆柱销定位,然后用卸料螺钉把卸料板、橡胶与上模座连接。然后再安装模柄。

(5)试冲与调整

装机试冲并根据试冲结果进行相应调整。

12.小结

本文对车门垫板零件的冲压模具进行了设计,采用了冲孔、落料级进模的结构形式。主要论述了冲孔、落料级进模的结构设计与计算,包 - 14 -

括确定模具的结构型式,计算了模具闭合高度和压力中心,凸、凹模间隙和刃口尺寸的确定,模具主要零件的选择和设计,并对冲压设备进行了选取。其中着重阐述了凸、凹模的设计过程,最后绘制了模具的凸、凹模零件图和车门垫板级进模装配图(附图)。

13.参考书目

[1]王孝培主编. 冲模设计手册(第2版).机械工业出版社, 2000

[2]高锦张主编.塑性成型工艺及模具设计(第2版).机械工业出版社,2007

[3]甘永立主编.几何量公差与检测明(第8版).上海科学技术出版社,2007

[4]大连理工大学工程画教研室编.机械制图(第5版).高等教育出版社,2003

[5]刘鸿文主编.材料力学(第4版).高等教育出版社,2004 - 15 -

第二篇:锻造模具课程设计说明书

课程设计说明书

题 目:连接头锻造工艺及其模具设计

学 院:航空制造工程学院

专业名称:材料成型及控制工程

班级学号: 08011437

学生姓名: 谢安平

指导教师: 董洪波

20## 7月6 号

目录

1. 锻件图的设计

2. 确定锻锤吨位

3. 确定毛边槽形式和尺寸

4. 绘制计算毛坯图

5. 制坯工步选择

6. 确定坯料尺寸

7. 制坯型槽尺寸

8. 锻模型槽设计

9、锻前加热、锻后冷却及热处理要求

10、参考文献

1、模锻件图设计

连接头是轴类件,对零件的整体形状尺寸,表面粗糙度进行分析,此零件的材料为45钢,材料性能稳定。

1.1 绘制锻件图的过程

1.1.1 确定分模位置

确定分模面位置最基本的原则是保证锻件形状尽可能与零件形状相同。使锻件容易从锻模型槽中取出,因此锻件的侧表面不得有内凹的形状,并且使模膛的宽度大而深度小。锻件分模位置应选在具有最大水平投影尺寸的位置上。应使飞边能切除干净,不至产生飞刺。对金属流线有要求的锻件,应保证锻件有最好的纤维分布。

根据连接头零件形状,采用上下对称的直线分型模。

1.1.2 确定公差和加工余量

查得45钢的密度为: 。

。

估算锻件的体积为246.682cm³,则锻件质量约为 。连接头材料为45钢,即材质系数为

。连接头材料为45钢,即材质系数为 。锻件形状复杂系数:

。锻件形状复杂系数:

S=V锻/V外廓包容 (1.1)

式中 V锻—锻件体积;

V外廓包容—外廓包容体的体积。

则 ,为一级复杂系数

,为一级复杂系数

由[1]查得:高度公差为 ,长度公差为

,长度公差为 ,宽度公差为

,宽度公差为 。

。

零件需无磨削加工,加工精度为 ,由[1]查得高度及水平尺寸的单边余量约为1.0-2.0mm,取1.5mm。

,由[1]查得高度及水平尺寸的单边余量约为1.0-2.0mm,取1.5mm。

1.1.3 模锻斜度

取常用模锻斜度为7º。

1.1.4 圆角半径

外圆角半径r=2+零件相应处圆角半径或倒角,内圆角半径=(2~3)r,其余部位的圆角半径取1.5mm[4]。

1.1.5 技术条件

(1)图上未标注的模锻斜度7º;

(2)图上未标注的圆角半径R=1.5mm;

(3)允许的残留毛边量0.7mm;

(4)允许的表面缺陷深度0.5mm;

(5)锻件热处理:调质HB230—260;

(6)锻件表面清理:为便于检查淬火裂纹,采用酸洗。

根据余量和公差,绘制锻件图。

1.2 计算锻件的主要参数

(1) 锻件在平面上的投影面积为5227mm2;

(2) 锻件周边长度为293mm ;

(3) 锻件体积为246682mm3;

(4) 锻件质量为1.936kg。

2、确定锻锤吨位

总变形面积为锻件在水平面上的投影面积与飞边水平投影面积之和。按1-2锤飞边槽尺寸考虑,按确定双作用模锻锤吨位的经验公式G=63KA的计算选择锻锤。

取钢种系数K=1,锻件和飞边在水平面上的投影面积为A,G=63KA=7630KN,选用1t双作用模锻锤。

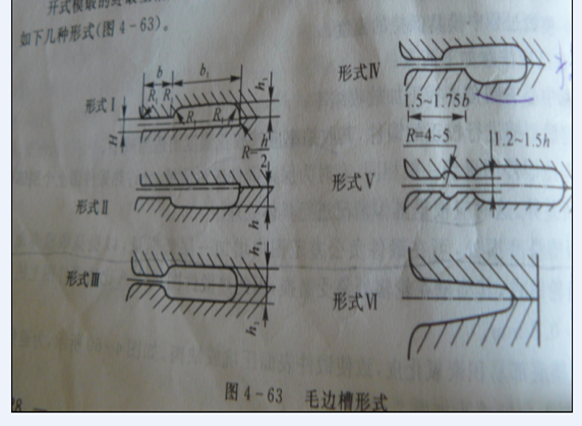

3、确定毛边槽形式和尺寸

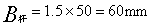

选用图1毛边槽形式I,其尺寸按表确定;选定毛边槽尺寸为  =1.6mm,

=1.6mm, =4mm,b=8mm

=4mm,b=8mm =25mm,

=25mm, =2mm,

=2mm,  =100

=100 。

。

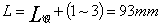

图1毛边槽形式

4、绘制计算毛坯图

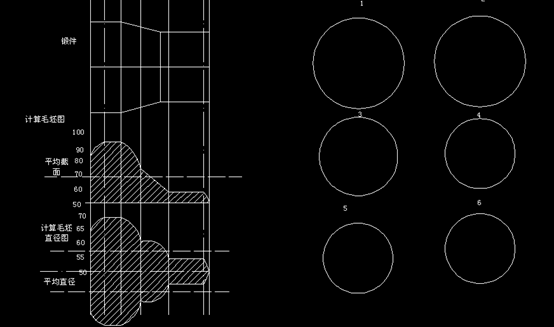

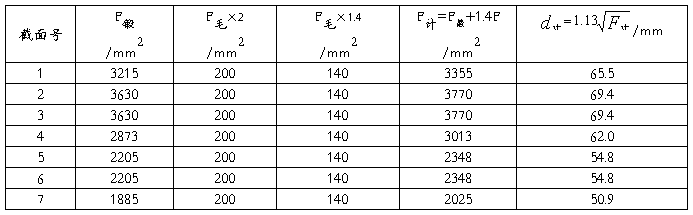

根据零件形状特点,选取7个截面,分别计算分别计算F锻,F毛,F计列于表1,并在坐标纸上绘出连接头的截面图和直径图(见图2)。为设计滚挤型槽方便,计算毛坯图按冷锻件尺寸计算。

表1 连接头计算毛坯的计算数据

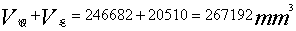

由截面图所围面积即为计算毛坯面积,得

(2.1)

(2.1)

平均截面积: (2.2)

(2.2)

则平均直径 (2.3)

(2.3)

按体积相等修正截面图和直径图(附图中点划线部分),修正后的最大截面积为则最大直径为 。

。

5、制坯工步选择

计算繁重系数,选择制坯工步

58.7mm

58.7mm

>1kg

>1kg

由课本图4-59知此锻件应采用闭式滚挤制坯工步,为使锻出的锻件有更好的质量,易于充满型槽,调整制坯工步为:闭式滚挤。模锻工艺方案为:闭式滚挤-终锻。

6、确定坯料尺寸

坯料截面积计算:

坯料截面积计算:

由

取系数为0.8,则

由零件形状及原材料规格,实际取=59mm。

烧损率

,

,

坯料体积为:

=

= =(246682+20510)(1+

=(246682+20510)(1+ )=275207

)=275207

计算毛坯长度:

计算毛坯长度:

根据坯料的质量和长度,适于采用调头模锻,一料两件,坯料原长为,

考虑切断并经试锻调整后,下料长度为175mm。

7、制坯型槽设计

7.1滚挤型槽设计

闭式滚挤横截面呈椭圆形,整个侧面封闭,滚挤时金属的横向流动受到封闭型槽侧壁的限制,而迫使金属沿轴向强烈流动,聚料效率高,适合用于截面变化较大的长轴类锻件,但占用模块较大平面。滚挤型槽用来减少毛坯局部横截面积,增大另一部分的横截面积,使坯料沿轴向体积分配符合计算毛坯的要求。它对毛坯有少量的拔长作用,兼有滚光和去除氧化皮的功能。

7.1.1滚挤型槽尺寸设计

滚挤型槽可认为是由钳口、本体、毛刺槽三部分组成,钳口用来容纳夹钳并卡细坯料,毛刺槽是用来容纳滚挤时产生的端部毛刺,本体使坯料变形。

同拔长型槽一样,滚挤型槽也是以计算毛坯为依据进行设计的,主要是确定型槽高度h,宽度B及其他一些有关尺寸。

(1)滚挤型槽高度

闭式滚挤时,坯料杆部被滚成椭圆截面,型槽高度应比计算毛坯相应部分的直径小一些,这样每次压下量可以大一些,由杆部排入头部的金属多一些。在计算闭式滚挤型槽杆部各截面高度 时,按滚挤后坯料的各截面面积等于计算毛坯图相应部分的截面积确定。

时,按滚挤后坯料的各截面面积等于计算毛坯图相应部分的截面积确定。

由于滚挤时,上下模不一定打靠,实际采用的型槽高度应比计算值小一些,按下式计算:

闭式滚挤:

综上所述,滚挤型槽高度h为:

48mm

48mm

67mm

67mm

58mm

58mm

(2) 滚挤型槽宽度B

滚挤型槽宽度B应根据所选型槽形式和坯料的状态来确定。型槽B过大会减少聚集效率,并增大模块尺寸;B过小,在滚挤过程中金属流进分模面会形成毛边,当翻转 再滚挤时,就会形成折叠。

再滚挤时,就会形成折叠。

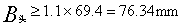

经过拔长的坯料再进行滚挤时,杆部金属富裕量要小得多,不会再有大量金属流入头部,因此,经过拔长过的坯料再滚挤时,滚挤型槽杆部宽度应比前述的小,根据经验可得:

,

,

,

,

所以宽度取为80mm

(3)滚挤型槽长度L

滚挤型槽长度L应根据热锻件图尺寸确定。

直锻件:

(mm)

(mm)

(4)钳口与毛刺尺寸:

=18 (mm)

=18 (mm)

= 25 (mm)

= 25 (mm)

= 12 (mm)

= 12 (mm)

原始坯料直径,型槽端部毛刺尺寸按表选定。

原始坯料直径,型槽端部毛刺尺寸按表选定。

s---模壁最小的厚度

s---模壁最小的厚度

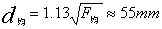

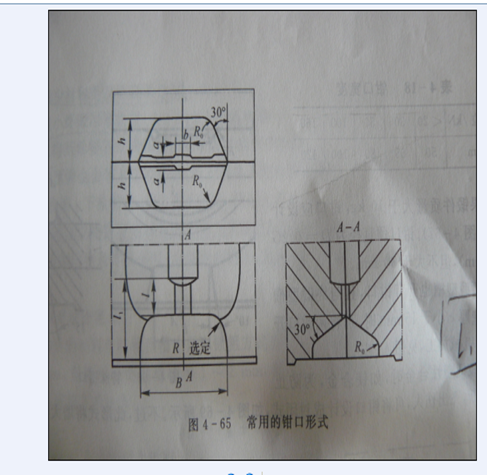

7.1.2闭式滚挤型槽截面形状

闭式滚挤型槽的截面形状有两种形式,当毛坯直径小于80mm时,杆部宜用圆弧形型槽;当毛坯直径大于80mm时,可采用菱形截面型槽,以增强滚挤效果,但估计后毛坯表面质量不如采用圆弧形截面型槽,至于头部,均采用圆弧形截面型槽。由锻件尺寸可知,该毛坯闭式滚挤型槽截面形状采用圆弧形(图4)。

图4 闭式滚挤型槽采用截面形式

8、锻模型槽设计

8.1终锻型槽设计

8.1.1型槽排布

模锻一种锻件,往往要采用多个工步来完成。因此锻模分模面上的型槽布置要根据型槽数、各型槽的作用以及操作方便来确定,原则上应使型槽中心与理论上的打击中心重合,以使锤击力与锻件的反作用力处于同一垂直线上从而减少锤杆承受的偏心力距,有利于延长锤杆寿命,使锻件精度曾高。

8.1.1.1两个制坯型槽分布

这时应将第一道制坯工步安排在吹风管的对面,以避免氧化皮落到终锻型槽里。布排型槽应以终锻型槽为中心,左右对称布排,并尽可能使型槽中心与打击中心重合。

8.2型槽壁厚

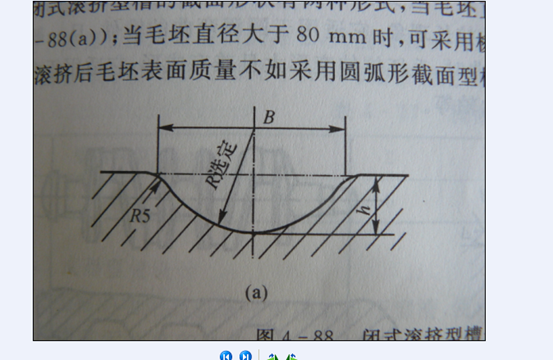

型槽至模块边缘的距离,或型槽之间的距离都称为型槽壁厚。型槽壁厚应保证足够的强度和刚度,同时又要尽可能减小模块尺寸。采用整体式,壁厚根据图5确定:

图5 确定型槽壁厚曲线

图5 确定型槽壁厚曲线

8.3模块尺寸

8.3.1承击面

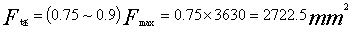

承击面是指锻锤空击时,上下模块实际的接触面积。根据生产经验,查手册知,1t锤配300 的承击面。

的承击面。

8.3.2模块宽度

为保证锻模不与导轨相碰,模块最大宽度应保证模块边缘与导轨间留有单边间距离大于20mm:

8.3.3模块高度

模块高度:模块高度根据型槽最大深度和锻锤的最小闭合高度确定。这是由于上下模块的最小闭合高度应不小于锻锤允许的最小闭合高度,查资料得锻锤的最小闭合高度为320mm,查手册取模块的高度为250mm

8.3.4锻模检验角

1、宽度b: b=5mm

2、高度h:查手册 h=50mm

8.3.5模块规格

经上确定模块的规格为 , 燕尾槽、起重孔等尺寸按标准选取,具体见装配图。

, 燕尾槽、起重孔等尺寸按标准选取,具体见装配图。

8、锻前加热、锻后冷却及热处理要求的确定

9.1 确定加热方式,及锻造温度范围

在锻造生产中,金属坯料锻前加热的目的:提高金属塑性,降低变形抗力,即增加金属的可塑性,从而使金属易于流动成型,并使锻件获得良好的组织和力学性能。金属坯料的加热方法,按所采用的加热源不同,可分为燃料加热和电加热两大类。根据锻件的形状,材质和体积,采用半连续炉加热。

金属的锻造温度范围是指开始锻造温度(始锻温度)和金属锻造温度(终锻温度)之间的一段温度区间。确定锻造温度的原则是,应能保证金属在锻造温度范围内具有较高的塑性和较小的变形抗力。并能使制出的锻件获得所希望的组织和性能。查有关资料确定锻件的始段锻温度为1200℃,终锻温度为750℃。

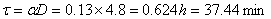

9.2 确定加热时间

加热时间是坯料装炉后从开始加热到出炉所需的时间,包括加热个阶段的升温时间和保温时间。在半连续炉中加热,加热时间可按下式计算:

式中 D—坯料直径或厚度(cm)

—钢化学成分影响系数,取0.13(h/cm);

—钢化学成分影响系数,取0.13(h/cm);

9.3 确定冷却方式及规范

按照冷却速度的不同,锻件的冷却方法有3种:在空气中冷却,冷却速度快;在灰沙中冷却,冷却速度较慢;在炉内冷却,冷却速度最慢。根据本锻件的形状体积大小及锻造温度的影响,选择在空气中冷却。

9.4 确定锻后热处理方式及要求

锻件在机加工前后均进行热处理,其目的是调整锻件的硬度,以利锻件进行切削加工,消除锻件内应力,细化晶粒等。根据锻件的含碳量及锻件的形状大小,采用在连续热处理炉中,调质处理。可使锻件获得良好的综合力性能。

·

参考文献

[1] 许发樾主编.使用模具设计与制造手册.北京:机械工业出版社,2001

[2] 姚泽坤主编.锻造工艺学与模具设计.西安:西北工业大学出版社,2007

[3]周大隽主编.锻压技术数据手册.北京:机械工业出版社,1998

[4]大连理工大学工程画教研室编.机械制图.北京:高等教育出版社,2003

[5]吕炎主编.锻造工艺学.机械工业出版社,1995

[6]李会武等.锻模设计手册.机械工业出版社,1990

-

模具设计实训心得

三个星期究竟有多长?到底能够得到点什么?能够真真切切的得到点什么?我自己对于它作出了较为理性的认识。在过去的三个星期里面,我经过了…

-

模具设计心得体会

心得体会这次课程设计,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱,不知从何入手。在老师的谆谆教导,和…

-

模具课程设计小结

模具课程设计小结正文开始gtgt通过这次课程设计把先修课程机械制图机械制造机械设计冷冲压与塑料成型机械模具工艺学模具材料与热处理冷…

-

冲压模具课程设计说明书

一冲裁件工艺分析2二确定工艺方案及模具结构形式3三模具设计计算3四冲模刃口尺寸及公差的计算7五设计并绘制总图选取标准件8六模具部分…

-

模具设计心得体会

心得与体会本学期模具课程设计以老师命题为主,为期两周,内容包括数据计算,课程设计说明书制作,图纸绘制以及课程设计小结。以小组为单位…

-

冲压模具设计总结

一、设计过程1、冲裁件工艺性分析:①材料性能分析:是否具有良好的冲压工艺性能;②工件结构分析:结构要求:如果只是对孔的定位有高要求…

-

模具设计的总结

模具设计报告书本设计对榨汁机料桶杯进行的注塑模设计,利用UG软件对塑件进行了实体造型,对塑件结构进行了工艺分析。明确了设计思路,确…

-

模具设计经典总结

我国冲压技术现状:技术落后、经济效益低。主要原因:①冲压基础理论与成形工艺落后;②模具标准化程度低;③模具设计方法和手段、模具制造…

-

模具设计与制造20xx-20xx工作总结

室内设计技术专业教研室20xx-20xx学年第一学期工作总结在本学期里,室内设计技术工作按照学院、系部关于教研、教学等工作的要求,…

-

模具设计工作总结

首先我要感谢在这一年的时间里,公司领导耐心的教导以及同事们热心的帮助使我学会了很多书本以外的东西,同时也完成了自己每一次定下的子工…