AC-13沥青沥青混凝土上面层试验段总结

********************************************************目经理部

AC-13沥青上面层试验段总结报告

分项工程名称:AC-13沥青上面层试验段总结报告

监 理 单 位:*******************************

施 工 单 位:*******************************

**高 速 公 路 ***段

承 包 人 申 报 表

监理单位:******************************* 合同号:LM3

承包单位: ******************************* 编 号: 监表32-2

AC-13沥青上面层试验段施工总结

一 、试验段概况

我部于20##年9月13日在K144+470~K144+870左幅进行沥青上面层的试铺,铺筑长度为400m。

沥青上面层厚为4cm(AC-13),宽度为11.5m ,横坡为2-4%。试验段施工期间天气晴朗、气温 30℃、风力1-2级、风向东南。

二 、批准的GTM目标配合比和GTM生产配合比

1.原材料品种及产地

在今后施工中,我部将严格控制进货渠道,确保沥青、碎石等原材料质量的稳定。分别在沥青厂家及石料厂家外派我项目管理人员常驻,通过原材料出场记录单(记录运输车辆的出场时间、车牌号码、驾驶员姓名等信息)、封条、特殊材料可以随同运输车,进而保证原材料的质量。

沥青:采用山东滨化滨阳燃化有限公司SBS改性沥青,经取样检测,其技术指标符合要求。

粗集料:采用卢龙县龙腾玄武岩有限公司,各项技术指标经检测符合要求。

细集料:采用我项目自制生产的机制砂,经检测各项技术指标符合要求。

填料:采用抚宁县凯腾石料加工厂生产的矿粉。经检测各项技术指标符合要求。亲水系数为:0.6。

2.目标配合比

目标配合比集料比例为:

AC-13 GTM目标配合比(沥青:山东滨阳滨化燃化有限公司)10-15mm仓:5-10mm仓:机制砂:矿粉=20:35:41:4 油石比为4.9%。

生产配合比集料比例:

热料仓掺配比例:11-22mm仓:7-11mm仓:4-7mm仓:0-4mm仓:矿粉=6%:33%:14%:43%:4%,最佳油石比:4.9%,毛体积密度:2.437g/cm3。

三 、试铺总结

1、施工技术方案

施工技术方案的可行性得到了验证,施工工艺科学合理,施工方案正确。我部将推广到以后的上面层大面积施工中。

2、拌和机产量

通过试拌试铺,结合我部拌合楼产量为260T/h,摊铺速度在5m/min。

3、施工工艺流程和施工方案正确

沥青上面层试验段采用的工艺和方法正确。测量放样、试验检测、混合料的拌制、摊铺、碾压等在试验路的铺筑过程中证明是可行的、正确的。

4、机械设备的规格、数量配制是合理的

路面施工是机械化程度很高的流水线作业,机械规格适当、数量足够、均衡配套是铺筑高质量路面的重要条件。经过试铺证明,主要施工机械的配置是合理的。

5、混合料拌和控制方法

AC-13上面层试验段摊铺时对拌和楼拌制的混合料经行抽提、筛分、出厂温度和油石比等指标进行检测,均符合设计及规范要求(具体资料见下表),且混合料均匀一致,无花白料出现,抽提后矿料级配非常接近,关键筛孔通过率一致,另外,从摊铺现场观测,摊铺及碾压后效果较好,由此证明拌合楼的各项参数及性能稳定,我部在今后大面积施工时可以采用此拌合楼拌料。

6、松铺系数确定

根据试铺前确定的断面,每个断面3个点测定试铺前、试铺后及压实后标高,计算出相应的松铺厚度和压实厚度(其检测资料附后)得出松铺系数为1.20,大面积施工时的松铺厚度按48mm控制。

7、混合料温度的控制

从试铺过程中各温度控制环节看,温度控制满足规范和细则要求,是合理的。

8、摊铺速度的控制

拌和设备的生产能力为260T/h,通过计算,摊铺速度按5m/min控制。

9、摊铺机的振动频率

根据以往摊铺经验及摊铺机熨平板振动的影响,大面积施工时,ABG摊铺机熨平板的振动频率采用6级,振捣频率采用4级。经对试验段的观测,摊铺后表面均匀、密实,证明是合理的。

10、碾压顺序及碾压遍数等

通过对两种碾压方式的比较,试铺方案中制订的两种碾压方案在试铺段的压实度检测中,其压实度均满足规范和细则要求,方案一在实施过程中能紧跟摊铺机,作业面压路机组合经济合理,在碾压过程中压路机之间无干扰现象,能体现高温碾压效果,因此我部建议采用方案一。压实度资料见后附试验资料;

11、铺筑中高程、平整度、横坡等技术指标的控制方式

通过对试验段各项技术指标的检测,全部符合施工规范的要求。所以,在正式的施工中,我部将采用平衡梁控制施工。

12、试铺段的质量检测

20##年9月13日—20##年9月14日,我部质检及试验人员会同驻地办共同对沥青上面层试铺段的各项技术指标进行了检测,各项技术指标均达到规范规定和专家指导意见的要求。

13、试验段施工中存在的问题及大面积施工采取的完善措施

在筹建处、总监办、中心试验室、驻地办、第三方咨询公司的指导下,试验路段获得了成功。通过检测,施工质量满足规范和细则的要求。但是,在施工中还存在一些问题,需要在大面积施工采取的完善措施。

(1)热接缝问题:两台摊铺机间接缝为热接缝,但是由于布料螺旋设置位置较高,导致热接缝端头存料较多,至而出现热接缝处有局部溢料现象。我部将根据试验段确定的松铺厚度重新调整布料螺旋高度,以彻底解决热接缝溢料问题。

(2)摊铺后局部有离析现象,在施工过程中我部组织技术人员在现场对摊铺机进行调整,基本解决了离析问题,随后在我部总结会上针对此问题进行了着重强调,使技术人员和操作人员对此有高度认识,在施工过程中严加控制。

(3)施工过程中有人工洒料现象导致铺面压白,通过对摊铺机的调整,努力做到铺面均匀一致,在以后大面积施工中避免人工洒料现象发生。

(4)部分运输车车辆的保温覆盖不够严密,今后施工中需要加强并改进。

通过试验路段施工与总结,我们将在各位领导和专家意见的基础上进一步改进。

四 、试验段采用的主要机械设备情况

1.德基4200型沥青混合料拌和设备1套;

2.ABG525摊铺机2台;

3.英格索兰DD110双钢轮震动压路机1台;

4.英格索兰DD130双钢轮震动压路机2台;

5.XP301轮胎压路机1台;

6.XO302轮胎压路机1台:

7.自卸车20辆;

8.8吨洒水车2辆

9.ZL50装载机4台

五 、拌和机的拌和方式

采用德基4200型间歇式沥青拌和设备,拌和能力在260 T/h以上,热料储备能力为180t,沥青储备能力为550t,拌和温度为175℃,拌和时间为60s,其中干拌时间10s,湿拌时间:50s。

六 、试验段施工过程

1、9月13下午17:00(以石油比为4.9%进行了试铺,松铺系数按1.25)至20:40试铺顺利结束

2、沥青混合料的拌制

(1)我部采用1台德基4200型间歇式沥青拌和设备,本次试铺实际生产量260T/h;

(2)拌合楼采用社会用电,并配备有发电机备用,整个拌和过程运转正常;

(3)我部试验室对整个拌和过程严密监控,并对混合料进行取样试验,个性试验结果符合技术指标的规定要求,试拌结果见下表:

拌合楼热仓料筛分结果

拌合楼各热料仓料集料密度试验结果

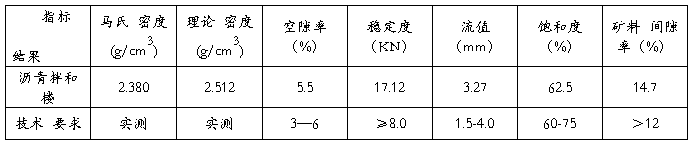

沥青混合料马氏试验结果

3、混合料的运输

(1)沥青混合料采用自卸汽车15台运输,为了方便卸料,沥青混合料车厢底部和侧板涂一薄层油水混合液,并清除可见游离余液。

(2)车辆装料由前、后、中分两层放料,每装一斗料挪动一下汽车的位置,以减少了粗细料的离析现象。出场前检测出场温度。

(3)运料车的顶面用篷布覆盖,并在车尾固定防止被风刮起,料车到达摊铺现场,专人负责测温和指挥卸料。

(4)车辆的运输能力大于拌和能力和摊铺能力,每台摊铺机前不少于2台卸料车等候卸料,确保摊铺机连续均匀不间断地进行铺筑。

(5)运料车侧面中部有专用测温孔,孔距车厢底面约30cm,温度计的插入深度大于15cm。

4、混合料的摊铺

(1)主线沥青上面层采用2台ABG525摊铺机成梯队单幅一次铺筑,摊铺机两侧利用挡板来控制其摊铺宽度。

(2)摊铺机就位后,先预热0.8h,使熨平板的温度在115℃以上,按初定的两段松铺系数(第一段K144+870-K144+670为1.25,第二段K144+670-K144+470为1.2)试铺。调整熨平板高度,用木板支垫,其厚度与松铺厚度相等,使熨平板牢固放在上面。

(3)采用2台摊铺机实施摊铺,靠路肩侧的摊铺机在前,两侧走平衡梁,靠中央分隔带一侧的摊铺机左侧走平衡梁,右侧在摊铺好的中面层上走“滑雪”(试验段摊铺顺序是由大桩号到小桩号进行)。2台摊铺机的纵向接缝采用热接缝,避免出现缝痕,两台摊铺机的距离不大于10m。两台摊铺机有15cm的摊铺层重叠。

(4)检查沥青混合料的到场温度。

(5)料车对准沥青摊铺机料斗中心,距摊铺机约10cm左右停车挂空挡,摊铺机迎上推着料车前进。

(6)摊铺中摊铺机螺旋布料器均衡地向两侧供料,并保持一定高度保证铺筑均匀。

(7)摊铺过程中熨平板根据铺筑高度,采用中强夯等级(熨平板振动频率6级,振捣频率4级)保证路面的初始压实度在较高范围内(不小于85%)。

(8)AC-13混合料摊铺温度控制在不低于165℃-169℃.

5、碾压成型

(1)混合料摊铺后立即进行压实作业,压实的原则为“紧跟,慢压、高频、低幅”。

组合一:

K144+870-K151+670采用组合一方式进行碾压:

初压采用1台英格索兰DD110双钢轮压路机,驱动轮在前进方向。以2KM/小时速度行进碾压,前进静压后退振动碾压重叠1/3轮宽,碾压顺序为“自低向高”进行,紧跟摊铺机;

复压采用2台英格索兰DD130双钢轮压路机及1台XP301和1XP302台轮胎式压路机。在已完成初压的段落首先采用2台双钢轮压路机驱动轮在前进方向,以3KM/小时速度行进碾压,前后振动碾压重叠1/2轮宽,2台各碾压1遍。之后在双钢轮完成复压的段落采用2台轮胎式压路机以3KM/小时速度行进前后静压,重叠1/2轮宽,2台各碾压2遍;

终压采用1台英格索兰DD110双钢压路机驱动轮在前进方向,以6KM/小时速度行进碾压静压1遍(以消除轮迹为主);

总碾压遍数为8遍。

组合二

K144+670-K144+470采用组合二方式进行碾压:

初压采用1台英格索兰DD110双钢轮压路机,驱动轮在前进方向。以2KM/小时速度行进碾压,前进静压后退振动碾压重叠1/3轮宽,碾压顺序为“自低向高”进行,紧跟摊铺机;

复压采用2台英格索兰DD130双钢轮压路机及1台XP301和1台XP302轮胎式压路机。在已完成初压的段落首先采用1台双钢轮压路机驱动轮在前进方向,以3KM/小时速度行进碾压,前后振动碾压重叠1/2轮宽碾压1遍。之后在双钢轮完成复压的段落采用2台轮胎式压路机以3KM/小时速度行进前后静压,重叠1/2轮宽,2台各碾压2遍,最后采用1台双钢轮压路机驱动轮在前进方向,以3KM/小时速度行进碾压,前后振动碾压重叠1/2轮宽碾压1遍;

终压采用1台英格索兰DD110双钢压路机驱动轮在前进方向,以6KM/小时速度行进碾压静压1遍(以消除轮迹为主);

总碾压遍数为8遍。

初压、复压、终压的每个阶段的碾压速度见下表;

沥青上面层碾压速度(Km/h)

初压、复压、终压的每个阶段的碾压温度见下表;

细粒式沥青砼(AC-13)混合料的碾压温度

(2) 靠中央分隔带及路肩压路机不便重叠处,增加2-3遍的压实遍数。

七、施工防雨预案

通过加强同气象局的联系获取可靠的气象信息,根据气象信息合理安排生产;加强前后场的联系,确保施工安全;对于异常天气情况运输车辆先进行防雨处理,天气情况具体处理;着实因雨淋不能使用的混合料经理部采取措施统一处理。

八、现场安全所采取的措施:

1、9月12日到9月13日,我项目针对工程的特点,分工种对施工作业人员进行了相关的施工技术交底;

2、施工现场的班前交底:施工作业开始前,现场负责人张毅召集所有施工人员,就相关作业的程序、方法和注意事项进行了细致的说明,并检查了作业人员的防护用具;

3、沥青拌合场负责人杨军海,在拌料前组织相关人员对德基4200型拌和楼各部位的安全性进行了检查;

4、拌合场出口设置了一名专职交通协管员,确保在无社会车辆通行的前提下,指挥运输车辆进出拌合场;

5、在进入施工现场的道口,设置1名专职交通协管员,指挥运输车辆正确进出施工现场;

6、摊铺机前设专人指挥车辆向摊铺机上料;

7、现场设“进入施工现场减速慢行”、“高温作业,小心烫伤”、“作业区内严禁使用手机”、“施工路段严禁通行”等警示提示牌;

8、安全现场巡查。

9、对进出场道路进行专职洒水降尘处理。

10、回收粉采用湿法排放达到环保要求。

九、下一步的措施:

1、加强作业人员的安全意识教育;

2、加强运输车辆的管理,按管制路线正确行驶,加大豁口交通指挥管理的力度,加强现场作业人员安全防护用品穿戴的检查和安全操作规程执行的监督;

3、专职安全员加强施工过程中的安全巡查,对现场存在的安全隐患进行检查和整改,加强对现场习惯性违章监察力度,加大习惯性违章的处罚和管理力度工作,保障施工生产的顺利进行。

4、加强技术员的现场施工技术,组织能力,和现场配合能力,遇见突发事件的及时应对能力。

通过以上措施确保我项目部试验段的顺利完成,在作业过程中未出现任何安全事故。

1. 施工原始记录;

2. 现场检测记录;

3.试验检测记录。

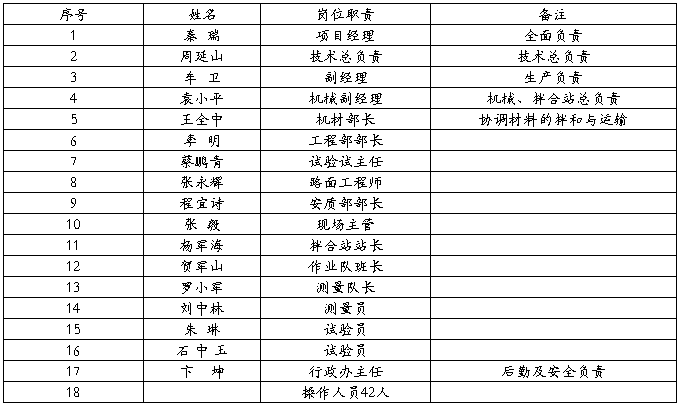

4.试验段主要施工人员一览表

5.试验段主要施工机械一览表

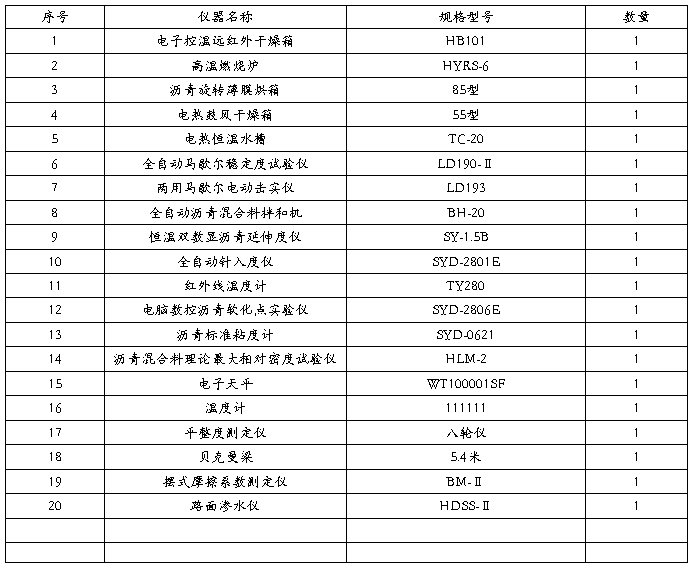

6.试验仪器设备一览表

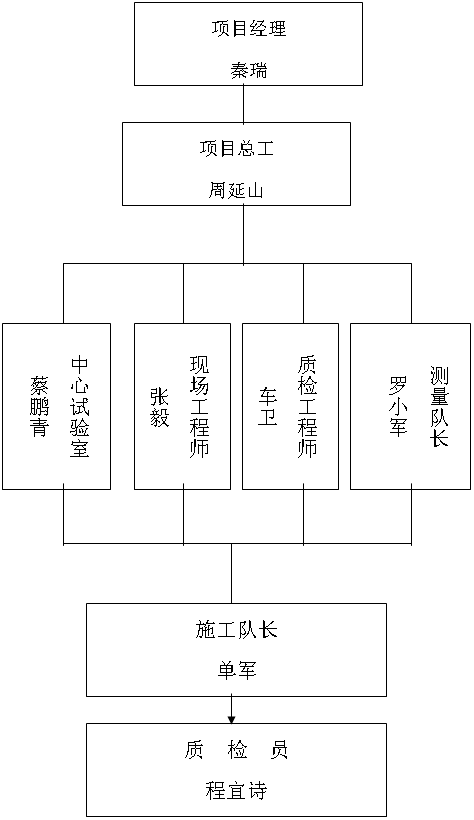

质量保证体系

安全保证体系框图

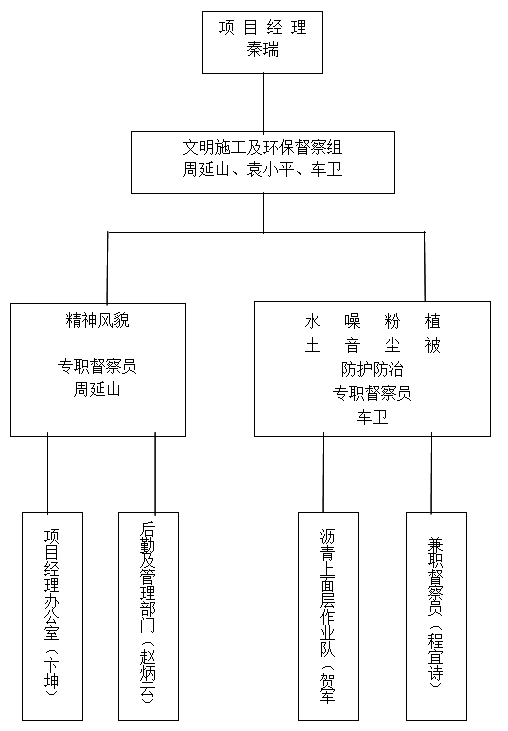

文明施工及环境保护机构框图

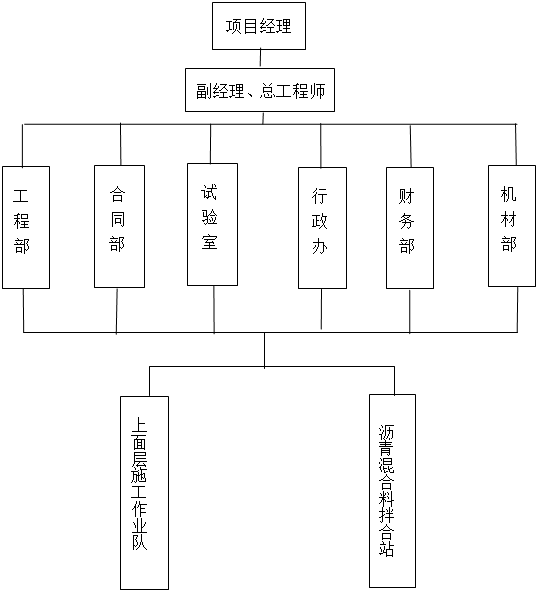

工程组织机构框图

附件一 质量检测仪器一览表

附件二

主要管理人员一览表

附件三

施工主要设备一览表

-

沥青路面试验段工作总结(上)

台州市76省道复线北处段工程椒江段上面层试验段工作总结AC16C台州市椒江交通建设工程有限公司20省道至浦后公路连接线项目经理部1…

-

沥青路面(上面层)试验段总结报告

沥青路面上面层试验段NNK0000NNK0200试验总结报告1施工过程情况简介根据施工现场准备及下承层下面层情况报监理工程师同意确…

-

沥青混凝土下面层试验段总结报告

海拉尔东山组团道路工程施工沥青混凝土下面层试验段总结报告天津鑫路桥工程建设有限公司海拉尔东山组团道路施工项目经理部20XX年9月沥…

-

沥青中面层试验段总结报告

合肥市蒙城北路沥青砼路面工程B、C标沥青中面层试验路段总结报告浙江登峰交通集团有限公司20##年6月9日目录1、试验路段概况2、批…

-

沥青下面层试验段总结报告

深圳市宝安区观光路改造工程标沥青下面层试验路段总结报告深圳市交运路面投资发展有限公司20##年7月16日目录1、试验路段概况2、批…

-

沥青中面层试验段总结报告

合肥市蒙城北路沥青砼路面工程B、C标沥青中面层试验路段总结报告浙江登峰交通集团有限公司20##年6月9日目录1、试验路段概况2、批…

-

沥青中面层试验段总结报告

沥青中面层试验段总结报告一工程概况本项目是高新区和红岛规划中区域性城市纵向干道交通的重要组成部分北起双高路南接海湾大桥红岛收费站与…

-

AC-20沥青混凝土路面下面层试验段总结

中交二航局茶格公路工程CGSG5标项目经理部沥青混凝土路面试验段总结目录一工程概况及试验段的选定2二试验段目的2三试验段桩号及工期…

-

AC-13C沥青混凝土上面层试验段总结报告

莼湖镇对外快速通道工程AC13C沥青混凝土上面层开工申请报告中交第一公路工程局有限公司奉化市莼湖镇对外快速通道工程第一合同段项目经…

-

路面沥青砼中粒式试验段总结

舟山金塘岛互通至大浦口疏港公路1合同段沥青混凝土下面层试铺段总结报告中铁隧道集团有限公司舟山金塘岛互通至大浦口疏港公路1合同段项目…

-

市社科联xx年总结

20xx年丽水市社科联工作总结一、以当代发展和历史文化为重点,做精社科研究。1、组织编纂瓯江文化丛书。为进一步推进文化研究工程,打…