芳构化装置开车运行总结

盛马化工股份有限公司 芳构化车间

芳构化装置开工总结

一、 开工阶段

芳构化装置于1月19日8:00开始进入开工阶段、9:00开始吸收解析塔、稳定塔脱重塔加水进行水联运P-2901入口给水→

D-2911→P-2901→T-2902→P-2903→T2903→P-2904→T-2902系统循环。P-2907给水→D-2903→P-2907→稳定汽油出装置排凝。

14:00 F-2901AB炉管通蒸汽、点长明灯,加热炉AB开始进行烘炉,按照厂家提供烘炉升温曲线进行升温。

21日导热油炉F-2902点火启循环泵P-2921,导热油循环开始升温蒸出导热油内水,至24日缓慢升温200℃恒温。22日6:00水联运结束,各塔、罐、及低点排凝排水,吸收稳定系统充压置换系统内水。23日开始倒正常进料所应拆加盲板。

24日引石脑油进装置经开工循环线→吸收剂返T-2902→P-2903→T-2903→AC-2903→D-2903→P-2907→稳定汽油出装置流程开路循环进行冷运。11:00 E-2908开始通蒸汽升温至60℃、80℃恒温,进行热运。

25日14:00时加热炉烘炉完毕,熄火焖炉降温。26日13:00加热炉点火对R-2901AB内催化剂进行干燥,由于氮气量不足,15:00改用烧焦净化风经F-2901AB→R-2901AB→E-2912跨线→D-2904→放空流程进行催化剂干燥。27日16:05加热炉熄火,引氮气进R-2901AB进行催化剂床层置换降温,至28日12:00 F-2901A床层温度19℃、 1

盛马化工股份有限公司 芳构化车间

R-2901B床层温度38℃。达到反应系统开工条件,改流程向反应进料,于12:30 F-2901AB点火升温,反应系统逐渐升温,反应产物改走D-2911向T-2902进料流程,至16;00反应器入口温度R-2901A 299℃ R-2901B 305℃达到反应温度,石脑油开始反应至22:00时稳定汽油辛烷值达88.1,稳定汽油改合格线出装置。

1月29日11时、因仪表进料快速切断阀故障全关,导致反应去A进料中断及2月1日仪表投用液化气进料调节阀导致进料空速过低使催化剂床层温度快速上升,气相负荷增大,致使T-2902气相负荷增大导致两次干气严重带液到燃料气管网,致使反应系统停工排液后重新开工。

2月1日15;00时加热炉点火升温,21:00时质量合格稳定汽油出装置改进合格罐,由于T-2902操作始终达不到平稳,导致反应系统及吸收稳定系统操作处于非正常操作状态。直至2月8日9:00时反应产物切除进T-2902改直接进T-2903装置反应及稳定塔操作逐渐正常,生产趋于平稳。

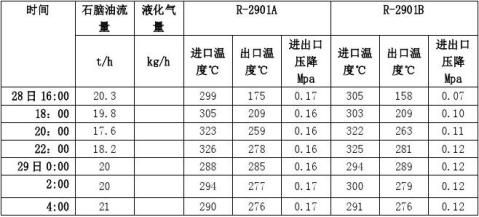

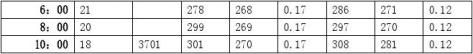

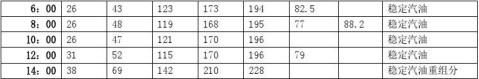

二、原料流量、反应温度、反应器进出口温度、压降对比

2

盛马化工股份有限公司

芳构化车间 (1)随反应温度的提高,加工量的增大,催化剂床层温差逐渐加大,催化剂显示出较强的催化活性。

(2)R-2901A进出口温差29~30℃,R-2901B进出口温差27℃,催化剂初期反应比较强烈,反应器进出口温差较大,到了反应末期,温差越来越小。

(3)反应初期升温2~3℃/次,要求有更高的操作平稳性,以适应催化剂的要求。

三、产品质量

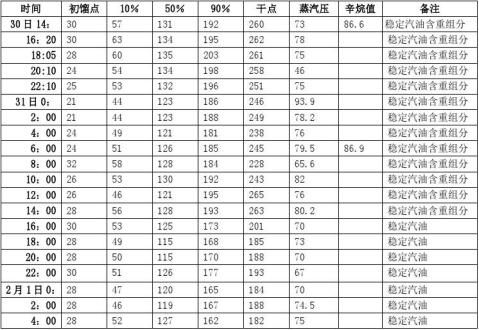

1、芳构化汽油质量

3

盛马化工股份有限公司

芳构化车间 1)导热油炉点火后,从汽油的干点看,100%油样干点大于180℃,9%的油样干点大于200℃,反映出催化剂在反应初期有较强的催化活性。也表明导热油炉过小,导热油出口温度达不到设计温度295~320℃,脱重塔底温度只能达到250~260℃,距设计操作温度280℃还有20℃的温差,这是汽油干点低的主要原因。

(2)最低干点182℃,最高干点265℃说明需要对新型催化剂的性能作更进一步的把握,要求取样分析及时、准确。

(3)稳定汽油腐蚀全部合格,说明该催化剂不含硫及硫化物等强腐蚀性成分。

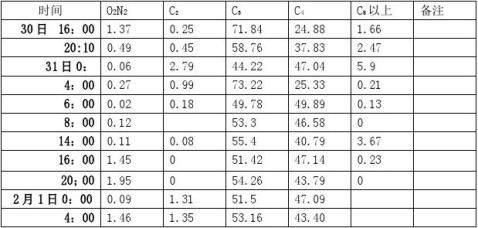

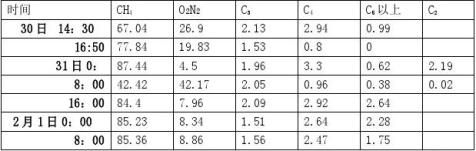

(4)从反应看,催化剂在反应初期活性较强,干点205~270℃组分较多,随着催化剂活性缓慢降低,汽油干点会缓慢下降。重组分会相对减少。 2、液化气质量

4

盛马化工股份有限公司

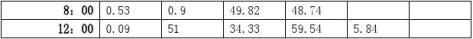

芳构化车间 (1)从组成分析看,液化气品质较好,C3、C4含量占到95%左右,C5以上含量在装置操作平稳后小于1%。 3、干气组分

(1) 干气组分含量变化较大,需在操作上更进一步摸索探讨。 (2)存在干气不干的问题。 四、物料平衡

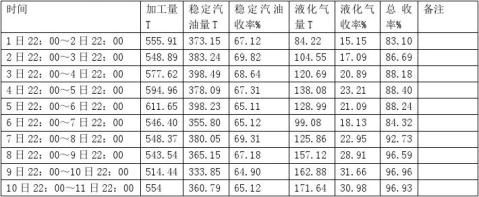

(1) 由于开工,及干气带液严重影响收率。

(2)除开工影响外,计量初期以DCS流量计算平均为86.49%、后

期以现场实际质量流量计计算收率平均为96.83%。

(3)后期吸收进行塔切除后D-2902不凝气无法进行计量。故计量

存在一定偏差。

5

盛马化工股份有限公司

五、开工阶段装置运行存在问题

1、装置压力表设计全部低一个压力等级。 芳构化车间

2、仪表部分浮子液位计设计比重偏高,部分液位与远传液位不符,

经仪表效验,更换浮子后正常。(D-2911 T-2902)

3、调节阀设计普遍偏大,稳定塔进料调节阀管线DN200、调节阀一样是管径DN200,漏量严重。液化气出装置调节阀管线DN80、调节阀管径一样是DN80,漏量严重。稳定塔回流调节阀管线DN100、调节阀一样是管径DN100,漏量严重。经工程部更换后,能达到使用要求。

4、部分调节阀利旧原焦化的,开关不灵敏。吸收中段回流调节阀经仪表修理后,可以使用。液化气进料分支两只调节阀也进行了更换。更换后使用也没有达到要求。

5、热旁路设计为快速切断阀,设计安装位置不正确。已经改为调节阀,位置有E-2906出口改为D-2902入口。

6、进料温度过低液化气只有3℃、石脑油只有13℃没有达到设计40℃,直接导致原料预热温度过低、致使加热炉负荷过大。

7、石脑油、液化气分支进料、反应产物入E-2901分支流量流量计不准确,致使操作无法进行正确判断。

8、反应产物回E-2901流量偏流,导致F-2901A入口温度时高时低,波动幅度在30~40℃之间,这也是导致装置操作波动的主要原因之

一。经手动调节反应产物回E-2901H入口流量,使偏流问题得以解决。后工程部将反应产物回E-2901分支两只快速切断阀改为调节阀来进行调节。

6

盛马化工股份有限公司 芳构化车间

9、液化气缓冲罐D-2901设计过小容积只有4.4m?,缓冲时间太短、只有几分钟、满足不了装置正常生产要求。因几次停液化气对操作波动非常大,恢复需要3~4小时时间。

10、P-2906 启动超负荷设计额定电流11A、而实际启动达到15~17A。经机修叶轮进行切割,电器更换电机后达到使用要求。

11、P-2904利旧设计扬程小,导致吸收解析塔压力高过1.15Mpa后吸收剂流量只能达到9t/h,满足不了设计及实际生产要求,经机修对一台叶轮进行更换后,基本能达到使用要求。

12、P-2905始终处于满负荷甚至超负荷状态运转。

13、装置施工质量太差,开工至今发现沙眼6处。导热油流量计法兰安装错误。

14、T-2902操作始终处于非正常状态,干气带液严重。操作波动影响全装置。分析原因: 1)可能为气相进料时有时无、导致塔内气液两相不能达到平衡。 2)塔径设计可能过小。 3)塔顶部破沫网安装问题。

15、催化剂初期活性较高,5天之后活性迅速降低。从1月28日开工至2月18日加热炉出口温度由最初310℃提高至390℃。已经接近反应末期。

16、从物料平衡数据看,计量有一定误差,无法真正获得不凝气与加工损失量。

17、P-2902A有杂音、P-2905A显示表在绿区中间位置,目前在监护运行。

7

盛马化工股份有限公司 芳构化车间

18、岗位操作人员操作水平和业务能力还有待进一步提高。

19、导热油炉太小,脱重塔温度低,汽油干点偏低。

20、D-2901(操作压力0.6Mpa)、D-2908(操作压力0.4Mpa)设计压力

过低,不能达到操作条件。

芳构化车间

20xx年2月12日

8

第二篇:国内首套焦炉气甲烷化制天然气装置开车总结

国内首套焦炉气甲烷化制天然气

工业装置开车总结

张先茂 王国兴 王利勇 陈宗杰 赵志杰

(武汉科林精细化工有限公司 ,湖北 武汉 430223)

摘要:介绍了国内首套焦炉气甲烷化制天然气工业化装置的工艺原理。对加氢脱硫催化剂的硫化和甲烷化催化剂的还原运行情况进行了总结。运行结果表明该装置具有工艺简单、操作平稳、设备投资少、能耗低等特点。 关键词:焦炉气 甲烷化 天然气

Summary on the commencement of the first industrial equipment

of methanating coke oven gas into natural gas in China

Abstract: This article introduces the processing principle on the first industrial equipment of methanating coke oven gas into natural gas in China. The test-run data on the sulfuration of hydrodesulfurization catalyst and the reduction of methanation catalyst are summarized. The results show that the equipment has advantages of facile processing procedures, steady operation, low capital investment and energy consumption. Keyword: coke oven gas; methanation; natural gas

1.前言

焦炉煤气是在炼焦过程中产生的副产品,主要成分是氢气和甲烷,还有少量烯烃、一氧化碳和二氧化碳等。而每年中国焦炉气的产量约1200亿Nm,一部分用来发电,一部分用来制氢和甲醇,还有相当一部分直接排放,其利用率约为55%,在浪费宝贵资源的同时,也对环境造成了极大的污染。焦炉气通过甲烷化反应,将焦炉气中CO、CO2转化为甲烷,再通过变压吸附生产天然气具有较好经济价值和社会意义[1]。20xx年12月18日,由武汉科林精细化工有限公司与北京溯希至清公司联合设计的国内首套“乌海华清能源科技有限公司15万m?/天焦炉气甲烷化制CNG”装置成功开车。 2 工艺简述

乌海华清能源科技有限公司焦炉气甲烷化制CNG项目日处理焦炉气量15万m?,工艺流程如下:

3

湿法脱硫后的原料气首先经压缩加压,再经丝网净化器除去原料气中大量的油污和水雾,然后进入W306脱油塔,进一步除去原料中的油污及杂物,脱油后的气体进入装W102活性炭脱硫塔,将原料气中的H2S脱除,脱除硫化氢后的气体再经换热器与三级甲烷化后气体换热提温至~250℃后进入W210加氢脱硫反应器,在此将原料气中的有机硫加氢转化为H2S、烯烃加氢转化为烷烃,加氢后的气体进入W305高温氧化锌精脱硫塔,脱除加氢产生的H2S和残留的微量有机硫化物。经此工艺处理后可使出口总硫含量≤0.1mg/Nm3,满足后工段甲烷化催化剂要求。

来自循环机压缩循环气与脱硫后的新鲜净化气混合后(温度~250℃)进入甲烷化反应器进行甲烷化反应,甲烷化后的气体与部分脱硫后的新鲜净化气混合经废热锅炉降温至250℃后进入下

级甲烷化反应,甲烷化反应后的气体经一系列换

热降温,降温后的气体最后经水冷却器降温至

1

40℃。冷却降温后的气体一部分去循环压缩机,加压后经加热器换热后去一级甲烷化入口循环;剩余去后面的PSA系统提取产品天然气。 3 脱硫系统开车 3.1 加氢脱硫催化剂硫化

脱硫系统主要是脱除焦炉气中的H2S、COS和其他一些有机硫,避免后面甲烷化催化剂出现硫中毒。脱硫剂选用武汉科林精细化工有限公司的W102活性炭精脱硫剂25m?、W210有机硫加氢催化剂6m?和W305中温氧化锌精脱硫剂10m?。其中W210有机硫催化剂的硫化采用氮气循环升温,待加氢脱硫反应器床层温度升至210℃后以焦炉气为气源配入CS2开始硫化,经过硫化期和强化期,温度逐步升到400℃,出口H2S含量达到理论值时硫化完毕,继续通入焦炉气排硫,直至加氢脱硫反应器出口总硫与入口总硫含量相当,即排硫完毕。硫化时间从20xx年12月9日~12月10日,整个硫化过程共用了18h。硫化过程中催化剂床层温度如下:

表1 加氢催化剂升温情况

阶段 时间

上部,℃

中部,℃

下部,℃

升温 4 227 215 204 硫化 6 240 328 295 强化 4 286 395 404 排硫

4

253

332

363

从表1中可以看出,催化剂床层温度在整个硫化升温过程比较平稳,未出现飞温的情况,硫化结束后,床层温升约100℃,与设计的温升情况基本一致。

3. 2 脱硫系统运行效果

在原始设计数据中,湿法脱硫后焦炉气中H2S含量52.5mg/m3,COS含量20mg/m3,其他有机硫5mg/m3

;但在实际运行过程中,由于炼焦工段采用高硫煤,致使湿法脱硫后焦炉煤气中H2S

含量经常在1500mg//m3以上,COS含量则一般在125mg/m3左右,CS2含量60mg/m3,噻吩6mg/m3。在经过脱硫系统处理后总硫含量<0.1ppm,脱硫效果稳定。

表2 硫含量分析结果

采样点

原料气 加氢入口 加氢后 氧化锌后

H2S mg/m? 1570 <0.03 152.8 <0.03 COS mg/m? 125

107

0.53

<0.03

CS2

62.3 42.9 <0.03 <0.03 噻吩

6.2

4.3

<0.03 <0.03

4甲烷化系统开车 4.1 甲烷化催化剂还原

甲烷化催化剂,共分为三段装填(性能见表3),第一段装填1.1m?,第二段装填1.4m?,第三段装填1.8m?。

表3 甲烷化催化剂性能

外 观 黑灰色条形 主要成份 NiO/Al2O3及助剂 规格(mm) Φ2.0×(5~10) 堆密度 (kg/L) 0.65~0.75 强度 (N/cm) ≥50 磨耗 (%)

≤3 初活性(出口CO2含量)

≤30 ppm

800℃耐热后(出口CO2含量) ≤40 ppm,

甲烷化催化剂的还原是开车的一个重要部分。由于催化剂装填量小,当地气温低(-10℃~-20℃),冷系统开车热损失较大,开始将三段催化剂串联升温时始终无法达到还原要求,于是将还原方式改为单级升温、逐段还原,还原从第三段开始进行,然后是第二段,最后是第一段。首先用氮气置换系统,并利用氮气循环对床层升温,升温至250℃后再配入氢气。还原所需的氢气来自焦炉气经变压吸附处理后提取的氢气。配入氢气后催化剂床层升温明显,三段催化剂温升情况

2

见表4。至催化剂床层各点温度升至370℃,稳定12小时后还原结束。控制条件:CO+CO2≤0.5%,氢气含量>50%,余下为氮气;系统压力0.6Mpa;系统原料焦炉气中CO2含量3.6%,CO含量11.8%,经多级甲烷化反应后出口取样分析,CO2空速~1000h-1

。

表4 甲烷化催化剂还原温升情况 位置

上部,℃

中部,℃

下部,℃

一段 275 294 321 二段 277 298 319 三段

272

295

330

4.2 甲烷化系统运行

全部三段甲烷化催化剂于20xx年12月17日还原完毕。还原完后将催化剂床层温度降至250℃,系统转入正式运行。甲烷化反应原理如下

[2]

:

CO+3H2=CH4+H2O -2.06×105J/mol (1) CO2+4H2=CH4+2H2O -1.65×105J/mol (2) 由于每1%的CO转化为甲烷绝热温升约

63℃,每1%的CO2转化为甲烷绝热温升50.5℃,运行初期因甲烷化入口中CO+CO2含量较高,导致甲烷化反应温升比较大,最高温度升至近500℃,但未产生积炭副反应。为防止甲烷化反应温度过高给设备安全带来隐患,需控制各级甲烷化入口CO+CO2含量小于4%,CO+CO2含量通过配入的焦炉气流量来控制。

系统正式运行后,在入口温度250℃的情况下,出口温度平稳控制在420~450℃左右。甲烷化的气体热量通过废热回收器副产蒸汽,三段出口的气体对新鲜气和循环气进行加热,余热得以充分利用。各催化剂床层温度见表5。

表5 催化剂运行温升情况

位置

上部,℃

中部,℃

下部,℃

一段 248 428 429 二段 251 433 434 三段

255

435

438

和CO均未检出,变压吸附出口成品气CH4含量为97.8%,完全符合GB17820-1999及GB18047-2000国家标准的合成天然气和车用压

缩天然气要求。

5.结论

工业应用表明,此装置所采用催化剂及工艺具有以下特点:1、甲烷化催化剂具有低温活性高,

热稳定性好,抗积碳性强等特点;2、甲烷化反应采用部分循环与多级冷激工艺,通过控制各级甲烷化入口CO含量,调节各级甲烷化出口温度,利于甲烷化反应的顺利进行,同时可抑制副反应的发生; 3、脱硫工段所需热量由甲烷化工段提供,且有多余的热量附产蒸汽。

该装置工艺简单、操作平稳、设备投资少、能耗低,其核心部分焦炉气甲烷化技术及催化剂均由是自主研发,装置的成功开车标志着我国焦炉气甲烷化制天然气成功实现工业化,是国内焦炉气综合利用项目的一个里程碑,展示出了我国焦炉气综合利用的广阔前景。 参考文献:

[1] 郭雄,卿涛,韩续良等。一种焦炉气甲烷化催化剂及其制备方法[P].CN:200810046429.9,2009-09-25。 [2]陈五平,无机化工工艺学(一)[M]. 北京:化学工业出版社,1981.231-233。

作者简介:张先茂(1976-),男,四川富顺人,本科,工程师,主要从事催化剂研发和催化技术推广工作。

联系人:张先茂 手机:139xxxxxxxx,027-87873993 地址:武汉市东湖开发区华工科技园创新基地1号楼 单位:武汉科林精细化工有限公司

3

邮箱:zhxianmao@163.com 邮编:430223 4

-

加氢装置开车工作总结

按照公司油化工开车计划安排,加氢预处理车间加氢装置和污水汽提装置于9月x日投料开车,在公司各级领导的科学指导下,在车间精心组织下,…

-

芳构化装置开车运行总结

盛马化工股份有限公司芳构化车间芳构化装置开工总结一开工阶段芳构化装置于1月19日800开始进入开工阶段900开始吸收解析塔稳定塔脱…

-

化工装置开车一次性成功个人总结(康小强)

全力以赴检修凝心聚力开车开车一次性成功个人总结自8月10日停车以来迎来了首次大检修工作经过一个多月的时间在车间主任刘凯的加强催促和…

-

20xx年装置大修个人总结

20xx年停车检修个人总结经过全体干部员工共同努力为期23天紧张而有序的大检修圆满结束和顺利开车于20xx年8月31日2000产出…

-

PBT聚酯装置开车总结

PBT聚合装置开车总结20XX年5月21日注定是让开祥PBT人难忘的一天,自去年9月份调至PBT部门,在公司制定的建设PBT项目五…

-

加氢装置开车工作总结

按照公司油化工开车计划安排,加氢预处理车间加氢装置和污水汽提装置于9月x日投料开车,在公司各级领导的科学指导下,在车间精心组织下,…

-

化工装置开车一次性成功个人总结(康小强)

全力以赴检修凝心聚力开车开车一次性成功个人总结自8月10日停车以来迎来了首次大检修工作经过一个多月的时间在车间主任刘凯的加强催促和…

-

PBT聚酯装置开车总结

PBT聚合装置开车总结20XX年5月21日注定是让开祥PBT人难忘的一天,自去年9月份调至PBT部门,在公司制定的建设PBT项目五…

-

催化裂化装置原始开车至停工总结书(加制氢车间可以参考)

一开工前的人员培训工作从开工前的人员培训上来看我们花费了大量时间从停工之后的20xx年9月到20xx年8月虽然取得了一定的成绩例如…

-

国内首套焦炉气甲烷化制天然气装置开车总结

国内首套焦炉气甲烷化制天然气工业装置开车总结张先茂王国兴王利勇陈宗杰赵志杰武汉科林精细化工有限公司湖北武汉430223摘要介绍了国…

-

芳烃抽提开工总结

芳烃抽提蒸馏装置是采用环丁砜抽提蒸馏工艺,从上游重整稳定汽油C6~C11馏分中分离得到芳烃和非芳烃,非芳烃作为副产品直接送产品罐区…