烧结厂20xx年度生产工作总结

烧结厂20##年工作总结

20##年即将过去,烧结厂在公司领导的大力支持下,在厂领导的正确领导和全体职工的努力下,虽然经历了因(公司)经营困难变料频繁,设备老化大修,缺员严重,主要技术岗位更替频繁等等困难,但我们依然取得了不俗的成绩:包括烧结R2、FeO、MgO、利用系数,竖炉利用系数、转鼓均比上年有所提高,只有烧结矿转鼓由于种种原因有所下降。现对20##年工作进行总结如下:

一、生产指标完成情况分析:

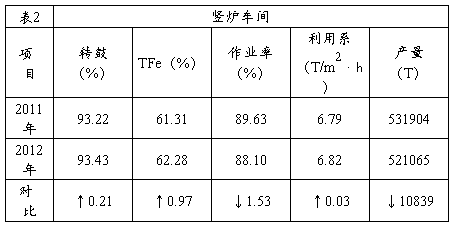

1、指标完成情况(附表1)通过下表对比可知,烧结厂全年指标除烧结矿转鼓及竖炉产量外,其余指标均有所上升。烧结矿产量较去年提高了335337吨,主要是:(1)制度越来越健全,生产管理到位,强化了主要技术性岗位的管理,使台时产量由去年的115.12吨增加至今年的118.11吨;(2)由于设备管理到位,事故时间缩短,作业率由去年的81.53%提高到了今年的90.79%。11月份外购烧结矿5千吨,原因是3#烧结机大修期间,外委施工队大烟道喷涂未按计划如期竣工,导致在不得已的情况下外购烧结矿,与生产本身无关。竖炉产量降低10839吨,主要原因是:检修时间和停机待料(无精粉)时间增加,作业时间缩短,而利用系数与去年基本持平,造成球团产量下降。

2、R2稳定率分析:20##年公司因钢材市场波动较大,本着生产服从经营的原则,烧结厂使用主料的种类有了大幅度的增加,变料非常频繁,而且为了缩小R2控制范围,满足高炉需要,从7月底至现在R2控制范围一直为±0.05,而不是以往的±0.08,给R2控制造成了较大困难。另外主料SiO2波动较大,对R2造成了很大影响。20##年共计使用镍矿393251吨,为公司赢得了利润空间,但因其含水量平均为28%,且粘性大,下料困难,对R2造成了很大影响,而且对水碳稳定也造成了较大影响。烧结厂因生产需要从10月底开始使用外购白灰,因外购白灰与本厂白灰成分差异较大,对烧结R2调整造成了一定困难。虽有上述困难,但烧结矿R2稳定率依然达到了92.6%,比去年提高了5.22个百分点,达到了公司要求。

3、FeO稳定率分析:(1)外购焦粉种类多,固定碳存在差距,且与高炉返焦的固定碳差距较大,给烧结焦粉调整造成了一定困难。(2)镍矿水分大、下料困难,给混合料水分造成了较大波动,进而影响FeO稳定。(3)为了提高烧结矿的冶金性能,降低高炉焦比,FeO厂内控8-10,给FeO稳定率造成了影响。虽有上述困难,但烧结矿FeO稳定率依然达到了很高的水平(96.9%),而公司规定按批次考核,即每一批废品考核200元,此规定不尽合理,对提高看火工的积极性有负面影响,恳请公司考虑重新制烧结矿FeO的考核方法。

4、转鼓:本年度转鼓平均为70.86,相比去年降低了1.85,现分析如下:(1)烧结所用主料大部分为褐铁矿,其具有如下性质:结构疏松,堆密度小,孔隙度大,表面粗糙,且含有大量挥发物质、烧损大。烧结这种矿石,燃料用量大,液相有较大发展,容易使烧结矿严重熔化,FeO含量高,孔隙度大,强度不好。(2)主要含铁料粒度偏大,对转鼓有较大影响(附表3)。通过下表分析,使用外矿粉的粒度在8mm以上的比例偏高的情况下,对转鼓有较大影响;而在使用外矿粉粒度为8mm以上偏低的情况下,转鼓有一定提高。(3)烧结矿低碱度控制(1.65-1.85)期间,对转鼓存在极大影响,转鼓平均为64.93。对全年转鼓平均值存在一定影响。(4)全年使用镍矿比例最高时为30%,最低7%,由于镍矿本身结晶水含量高,有害金属元素多,在使用比例偏高时,严重影响转鼓。(5)混合机制粒不好,主要是因为混合机混料时间总计为5.78分,而根据我厂生产实际及工艺要求,混料时间需达到7-9分钟,自烧结三期扩建后,上料量由原来的55Kg左右上升到现在的85-95Kg,虽然一、二混也同步改造,但因我厂混合机为“一对三”而非周边厂家的“一对一”(即一台混合机对应一台烧结机),填充率高,混料时间短,造成制粒效果非常差,进而对烧结转鼓造成了较大的负面影响。(6)焦粉固定碳波动较大,灰分及水分较大,而且与本厂返焦固定碳存在差距,对转鼓有一定影响。针对上述困难,烧结厂于7月底成立了以厂长和烧结技师为组长的转鼓攻关小组,制定了“低水、低碳、厚铺、慢转”的操作方针,并对看火操作中的“三点”温度、负压、布料等等,进行了严格规范,统一了四班操作,使看火工的整体操作水平有了显著的提高。

4、利用系数:本年度烧结厂相继出台了《烧结工艺考核规定》、《烧结料位管理规定》,重新细化了《烧结厂生产考核规定》,并且根据厂里出台的各项管理规定,自上而下严抓精细化配料和看火操作,使本年度的利用系数相较去年有了一定的提高。

5、竖炉生产情况:(1)主要技术指标及生产情况分析:20##年竖炉利用系数6.82,转鼓93.43,球团矿品位62.28,均比去年有所提高,达到了公司要求。 利用系数与去年基本持平,说明生产维持在了一个相当稳定的水平。球团品位有所提高,原因是粘加剂的使用,因其粘度大,用量少,大大减少了精粉成球后品位的降低。转鼓与去年基本持平,高于公司90的标准,满足了高炉的需求。全年炉况,除四月份因导风墙通洞,和“谊联”精粉的使用导致炉况不顺外,其余月份炉况稳定顺行。(2)用料情况:精粉主要以“北发”为主,搭配“龙顺”、“谊联”、“旭晨”、“英妮”等。其中“北发”精粉性状稳定,常年未间断,而其它厂家的精粉性状不稳定,但与“北发”搭配使用基本能满足生产需要。粘结剂方面,6月份以前使用镁质添加剂,用量较大,吨球消耗60Kg左右,精粉成球后品位下降3个百分点左右。从6月份改用粘加剂,配比小,消耗低,吨球消耗20Kg左右,成品球品位相较使用镁质添加剂提高2个百分点左右。

6、作业率分析(附表4):

通过上表分析可知,烧结厂设备作业率较去年有所提高,主要原因是增加了计划检修时间,设备维护到位,保证了设备的稳定运行。另外,外因(煤气、白灰、停电等等)影响时间减少,也是一个主要原因。

二、生产管理工作

1、上料管理:本年度烧结厂使用外矿种类及杂料有了大幅度的增加,且全年单使用镍矿就接近四十万吨,这一料种粘度大、水分大、造成悬仓严重、下料困难,而上料系统各岗位缺员严重,给烧结上料工作增加了难度。为此,我厂出台了《烧结料位管理规定》,坚持每天交接班检查、落实,严格考核。另外,为保证上料,稳定生产,每班从其他岗位抽调人员,由工长亲自监督落实上料情况,而因此造成了其他岗位点检及卫生清扫工作加重,经常不得不下班后进行卫生清扫工作。为保证下料稳定,烧结厂坚持按厂规定每半个月一次校对所有皮带秤,保证了称量的精确度。跑盘方面,坚持每小时跑盘一次,变料时及时跑盘并做详细记录,每天由负责配料的工长监督落实,厂里不定期抽查。

2、主要技术岗位的管理;为提高主要技术岗位的操作水平,确保工艺指标稳定,满足高炉的需要,我厂出台了《烧结工艺考核规定》,细化了《烧结厂生产考核规定》。并要求厂及车间主管生产的领导必须每天到生产现场,指导操作并监督、检查落实情况。无论混合料水分波动及焦粉破碎粒度对生产造成的影响,均比去年有了大幅度的减少,为看火工的操作创造了有力的条件。本年度各项技术指标完成情况均比去年有提高,从侧面反映了主要技术岗位操作水平的提高。

3、基础管理工作:为加强基础管理工作,我厂重新制定了《烧结厂文明生产管理规定》和《烧结厂职工违反劳动纪律处罚实施细则》。厂里对劳动纪律的检查方面,坚持每天两名值班领导必须对劳动纪律情况进行检查,并在周一、三、五的早会上进行通报,全年共查处违纪人员20人,共计罚款1230元。卫生检查方面,厂里每周联查一次,结合日常检查,全年共计发通报43次,罚款6250元。交接班管理方面,厂里制定了专门的《交接班管理规定》和《烧结料位管理规定》,要求主要技术岗位提前半小时接班,全面了解上班生产情况,岗位必须现场交接,并由交接双方共同对设备进行检查,交接时间不得少于10分钟,双方签字认可,厂里每周对交接记录检查一次,并对检查情况通报全厂。

三、设备管理工作:(1)年修工作: 2号150电场,8月4日至8月16日完成;3号135电场,10月24日至10月31日完成;3号大烟道喷涂,11月4日投入使用。20##年5月20日竖炉大修,主项为电除尘及竖炉本体喷涂,按工期10天完成。以上项目均保质保量,如期完工。(2)技改项目:20##年6月15日至10月30日新加白灰仓完成,同时投入使用;7月15日烧结一混更换陶瓷耐磨衬板5天完成。(3)定修:20##年烧结机公用线定修70小时,限产检修62小时。竖炉定修102小时,限产检修10天。(4)事故停机:20##年烧结厂烧结设备事故停机34小时,考核4080元。竖炉设备事故停机7小时,考核250元。造成设备事故主要原因是管理不到位,岗位、专业点检不负责,区域包保领导不亲临现场;在设备维修力量薄弱的情况下,大量检修项目外委,造成外委施工单位追进度,忽视质量,且项目负责制度不到位,没有起到有效的监督作用。(5)设备管理方面:厂里重新制定了《烧结厂设备经济责任制考核规定》,并由主管科室执行落实。此外,要求值班领导在值班期间必须投牌,查拨表及岗位点检记录,并于早会通报,以达到全员管理设备的目的。为落实设备管理的逐级负责制,烧结厂制定了副科级以上领导的《区域设备包保制度》,所有设备事故考核和日常考核,除挂扣车间领导外,还挂扣区域包保领导。设备事故时间方面,烧结由20##年的530小时减少到了20##年的301小时;竖炉由20##年的137小时减少至20##年的35小时;烧结作业率从20##年的81.53%提高到了90.79%;竖炉作业率因外因(无煤气或停机待料)停机时间过长而与去年基本持平。

四、安全管理工作:20##年烧结厂本着“安全工作以人为本”的管理理念和“最大程度降低工伤事故率”这一根本宗旨,突出重点,全年以加强职工安全教育,提高全员安全意识为基础,一年的时间内共计教育新入厂工人和转岗工人累计155名。并分别组织了两次全员学、背、用、岗位“安全操作规程”和“安全五确认制”活动。为检验各车间的学背情况,我们利用10天的时间,对各车间按照10%的比例共对62人进行了点名抽背,同时分别组织对各车间重点岗位人员,涉煤气班组长以及特种作业人员(包括电工、天车工和焊工)进行了统一培训和考试,此项工作共计教育员工达450人。此外,我们以现场隐患排查整改工作为突破口,全年的时间内我们共查出各种大大小小的安全隐患近220项,其中整改216项,上报公司协调解决4项,考核6项,扣款金额为:700元,另外我们还查出各类违纪律人员20余人次,扣款720元。查出检修未停电挂牌、劳保着装不齐全和违章作业等18人次扣款380元。除以上两项工作外,我们还重点开展了以下工作:对全厂天车以及危险源点的检查管理工作、事故应急救援演练、较大风险岗位专项整治”以及“有限空间作业管理”等。纵观全年我们本着抓源头管理,抓过程控制管理,抓细节管理,并强调了车间主任就是本车间安全第一责任人的原则,实行逐级负责的管理制度,使我厂全年安全生产工作逐步形成网络化、规范化和实效化,进而确保全厂职工的生命安全和健康。

20##年我厂管理工作拟从以下几方面进行:1、以提升转鼓指数作为明年的重点工作:首先、要求配料工做到“五勤一准”,精细化配料,出现悬仓现象要及时与矿槽、混料联系,减少物料波动。其次,加强对水分的控制,要求看水岗位严格执行“三勤一准”的操作方针,及时观察混合料的水分粒度波动情况,及时与烧结机岗位和配料岗位联系,根据情况及时调整。其三,看火岗位严格执行“低碳、低水、厚铺、慢转”的操作方针,强化铺料、点火、终点控制等操作,保证烧结过程水碳稳定,并在操作中,逐步摸索经验,逐步改进烧结工艺相关设备。日常生产中,要求每人、每项工作、每个行动都体现“无条件满足下道工序的需要” ,主管领导经常性地去炼铁进行用户走访,针对炼铁提出的意见和要求努力整改。努力探索如何提高烧结矿的产品实物质量。严格控制漏风:要求岗位工加强对漏风点的检查,采取堵、补、调等有效措施及时处理。要求车间每天对整个烧结抽风系统进行全面检查,做到心中有数,每次检修之前都要和检修配合进行全面的检查,每次检修都将漏风问题作为重点问题来处理。为确保以上操作方针能够贯彻执行,厂里相应制定和细化了《烧结工艺考核规定》、《烧结料位管理规定》和《烧结厂生产考核规定》作为制度保证,并要求厂、车间主管领导每天到现场指导操作,发现问题及时解决。另外,厂里将继续对主要技术岗位进行定期培训,以提高主要技术岗位的操作水平,把原燃料对生产的影响降低到最低程度。2、继续建立、健全生产工艺及设备、安全管理制度,严格逐级负责制,并认真落实考核制度;3、狠抓设备点检、维护水平的提高,减少设备事故对生产造成的影响以确保生产稳定;4、合理安排计划检修时间,强化设备维护和日常点检,保证作业率保持在一个较高的水平;5、继续本着以人为本的原则,从常态化的安全教育和现场隐患排查入手,抓好20##年的安全管理工作。

烧结厂

20##年12月27日

第二篇:20xx年4月份烧结厂安全环保工作总结

进入4月份,根据安全环保部4月x日安全工作专题学习总结。通报了公司第一季度发生的事故及对各类事故的原因分析。我厂吸取教训。现将工作总结如下:

首先,提高意识,积极组织开展公司“纠违章、查隐患、促整改”活动。利用黑板报宣传本次活动,并张贴标语,营造氛围。是每位职工都能重视这次活动。并利用这次契机,对厂区内主要路段的路标及安全标识,标语行策划。现已将用料进行申报。

其次,4月份厂部组织综合检查两次,对5项隐患进行了整改。对查出的违章现象通报批评。在公司两次检查中,对查出的3项隐患进行了整改。对常流水现象进行了考核,并要求大家积极响应“节能降耗”精神。

最后,利用安全培训,重申安全的长期性、重要性、。利用身边事故案例教育职工要严格遵守“安全操作规程”以及在厂内如何使用事故开关及注意事项。从而提高职工安全警惕性,时刻将安全放在首位。

在4月x日根据公司的要求,将本厂的所有消防装置进行检查统计,成立消防应急小组并以书面形式上报保卫科。

通过以上措施,确保了本厂4月份安全无事故生产,今后在安环部领导下,继续做到零事故生产的目标。

烧结厂

20xx年x月x日

-

烧结厂20xx年度生产工作总结

烧结厂20xx年工作总结20xx年即将过去烧结厂在公司领导的大力支持下在厂领导的正确领导和全体职工的努力下虽然经历了因公司经营困难…

-

烧结20xx年工作总结

20xx年度工作总结20xx年烧结厂上是具有历史意义的一年烧结厂经历了操检合一与球团合并大维修试点人员管理机调整等工作全厂员工在公…

-

烧结厂 车间 生产管理 工作总结

烧结厂车间生产管理工作总结记荣程烧结厂回顾荣程这些年来在公司各级领导的关心和工作的指导下在和谐的工作环境中在全体车间班组员工的共同…

-

烧结厂四月份工作总结 2

烧结厂四月份工作总结四月份我厂烧结工程在面临前期工程滞后、三月初开工后气候较为严寒及各施工队伍人员严重不足等不利条件下,客服了重重…

-

烧结车间20xx年工作总结

烧结车间20xx年工作总结在20xx年的工作中,车间本着“一心一意抓好内部工作,全心全意为高炉服务”的工作思路,以“生产优质高产烧…

-

新员工年度工作总结1

新员工年度工作总结〖文字大小:大中小〗〖打印〗---新员工年度工作总结时光飞逝,转眼间已到了狗年,到公司工作近五个月了,感受颇多,…

-

化工厂员工年度工作总结

年度工作总结20xx即将结束,在这一年里我收获很多。作为一名年轻员工,我非常感谢公司提供给我一个学习和成长的平台。回首这一年,我对…

-

企业(工厂)车间20xx年度工作总结报告

企业(工厂)车间20xx年度工作总结报告以人为本夯实基础持续改进车间整体工作质量:20xx年,某车间在厂部正确领导和全体员工的共同…

-

20xx年度汽车修理厂工作总结

20xx年度安全生产和服务质量工作总结20xx年我高雅公司汽车维修厂的安全生产和服务质量工作,主要贯彻执行上海市交港局的通知文件精…

-

钢铁厂年度工作总结

一、主要工作任务1、“xxxx”及思想政治教育学习活动:上半年,本园党支部在园内开展了xx《关于切实加强社会主义荣辱观教育的讲话》…

-

钢铁公司3月份工作总结

三月份安全工作总结为强化安全生产管理和监督,提高安全执行力。根据公司要求、结合我厂实际,在3月份我厂的安全管理工作中,以安全标准化…