设备单机试车方案

云南三环中化化肥有限公司

2×80万吨/年硫酸装置尾气吸收技改项目

设备单机试车方案

编 制:

审 核:

批 准:

总包单位意见:

监理单位意见:

建设单位意见:

施工单位:云南省第二安装工程公司第一直管项目部

20##年07月22日

目 录

1、工程概况…………………………………………………………3

2、编制依据…………………………………………………………3

3、试运转前准备……………………………………………………3

4、试车人员组织……………………………………………………3

5、电机试运转………………………………………………………4

6、设备单机试运转…………………………………………………4

7、质量保证措施……………………………………………………5

8、安全技术措施……………………………………………………5

9、试车应急预案……………………………………………………6

10、试车工艺简图……………………………………………………6

一、工程概况

云南三环中化化肥有限公司为了更有效地节能减排,对硫酸装置的SO2尾气排放系统进行减排技术改造。本工程包括尾吸系统和氨水系统两个系统。其中尾吸系统包括尾气脱硫、亚盐氧化、硫铵液的储存和输送、空压站设备采购和管道改造等;氨水系统包括液氨稀释、氨水储存及输送等。施工工作基本结束,转入设备调试阶段,尾吸系统转动设备有空压机、尾吸泵、硫铵液输送泵等设备,氨水系统转动设备有氨水泵。为保证设备单机试车的顺利进行,故编制此方案。

二、编制依据

2.1 云南亚太环境设计有限公司提供的施工图纸及设计文件。

2.2 设备随机技术文件。

2.3 《化工机器工程施工及验收规范通用规定》HG20203-2000。

2.4 《压缩机、风机、泵安装工程施工及验收规范》GB50275-2010。

三、试运转前的准备

4.1. 试车方案已编制,并经审批,且已对有关施工人员进行了技术交底。

4.2. 机器已按技术文件的规定调整完毕,二次灌浆和抹面达到设计强度。

4.3. 设备冷却循环水管道安装并通水,试车用电已接至现场。

4.4. 电机、设备、轴承箱已按规定注满润滑油,具体要求详见(使用说明书)。

4.5 电气、仪表安装工作已结束,并已调试合格,具备试运转条件,各指示仪表灵敏、准确。

4.7 旋转部件加装防护罩。

4.8 盘车检查,设备无擦壳、卡涩及异常现象。

四、试车人员组织

本次试车属设备单机试车,试车前成立试车领导小组,试车成员由各单位相关专业人员组成。试车人员组成如下:

组 长:罗 林(亚太) 业主代表:余 静

副组长:李在标(云南协和监理) 曾华宽(云南二安)

组 员:

监理单位:秦庆喜 普恩木 龙吉昌

云南亚太:史伟平 衡 晶

云南二安:李志刚 汤瑞成 郑双乔 陈飞权

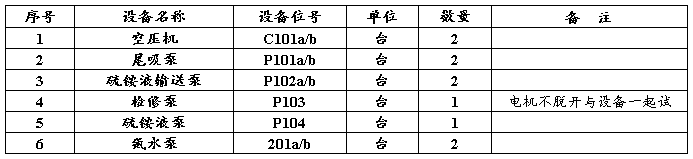

试车设备一览表:

五、电机试运转

设备单机试车前,先进行电机单试,运行时间以2小时为限。

5.1. 能与主机脱开的电机(380V)试运转

5.1.1. 脱开主机与电机的联轴器;

5.1.2. 检查电机轴承是否加注了规定的润滑油脂;

5.1.3. 启动前用摇表检查电气绝缘;

5.1.4. 启动后检查电机运转方向是否与主机一致,如果相反,应停机进行相位调整(任意调整三相中的两相),如果一致,运行2小时;

5.1.5. 电机运行电流、轴承温度、电机定子温度和振动值,其值应符合设计文件规定, 测量电机前后轴承温度,轴承温升不得超过60℃,最高温度不得超过75℃,无规定时,应符合下列要求: 滚动轴承 最高温度≤75℃

5.1.6. 试车过程每15分钟做一次记录,检查有无异常响动,各紧固件有无松动情况,若有异常立即停车处理;

5.1.7. 电机运行2小时后,电机轴承、定子温度和振动值正常,运行电流符合规定要求,电机试车合格。

5.2. 不能与主机脱开的电机(380V)

5.2.1. 不能与主机脱开电机(检修泵、空压机),不再单独进行电机试运转,直接与主机一起进行单机运转。

六、 设备单机试运转

6.1.空气压缩机试车

6.1.1. 检查加注油情况,油位指示器应在绿色区域内,检查循环冷却水管等管路情况;

6.1.2. 检查齿轮箱支架、电动机支架和储气罐支架均固定在地盘上,使减振器在空压机运转过程中固定不动;

6.1.3. 拆卸齿轮箱支架和电动机支架中的衬套,拆卸安装在储气罐支撑旁边的支架;

6.1.4. 检查各电气连接线路、断路器设置值等是否符合设计规范要求。

6.1.5.关闭进出口管道中的冷却水放水阀,打开冷却水进口关闭阀,打开水调节阀并检查水量,关闭排污阀。

6.1.6.接通电源,点动空压机,并检查驱动电机和风扇电机旋转方向是否正确,如不正确,待电动机停止转动后,切断电源,由电工调整输入电线连接位置。检查主机和电机有无异常响动、卡涩现象等异常情况。如各情况正常,连续运转空压机2小时,试车过程每半小时做一次记录,检查有无异常响动,各紧固件有无松动情况,若有异常立即停车处理,电机、主机震动、轴承温升指标达到要求,单机试车合格。

6.2. 泵类设备试车

泵类设备试车严禁不带介质,必须保证工艺管路已安装完成,介质有循环流向的前提下才能进行试运转。本次试车介质均用循环水进行单试。

6.2.1. 电机试运行结束合格后,检查主机加注油情况正常,进出介质管路畅通;

6.2.2. 检查联轴器对中情况,装好防护罩;

6.2.3. 盘车检查,设备无擦壳、卡涩及不正常现象;

6.2.4. 打开进口阀,关闭出口阀,启动主机后,缓慢打开出口阀,出口压力调整至规定值,连续运转2小时。

6.2.5. 试车过程每半小时做一次记录,检查有无异常响动,各紧固件有无松动情况,若有异常立即停车处理,电机、主机震动、轴承温升和出口压力指标达到要求,单机试车合格。

七、质量保证措施

7.1 认真贯彻公司ISO质量管理规定。

7.2. 成立试车领导小组,由施工单位、总承包单位、建设单位、监理单位共同参加。

7.3 全体试车人员都要熟悉试车方案,并贯彻执行。

7.4 在试车过程中发生事故或障碍时,必须立即查明原因,采取措施,予以排除。

7.5 试车过程中要认真做好记录,每半小时记录一次。

八、安全技术措施

8.1划定试车区域,现场设有安全保卫措施,无关人员不准进入试车现场。

8.2试车由领导小组统一指挥,并且进行安全技术交底。夜间试车应确保照明充分。

8.3试车现场的照明设施齐备,道路畅通。

8.4所有用电设施应有接零或接地保护设施。

8.5进入现场必须戴好安全帽,高空作业系安全带。

8.6按设备说明书要求使用润滑油,如说明书无要求,业主指定。

九、试车应急预案

9.1在试车过程中,分析可能出现的紧急情况会有:火灾、触电、事故、突发病。

9.2在试车现场,指定负责试车的施工队长为第一责任人,遇有紧急情况要首先向工程项目部汇报,工程项目部利用电话或传真向上级部门汇报并采取相应救援措施。对来不及汇报的有权根据自己的判断做出决策。

9.3在试车现场,常备一台车况良好的小型车辆以应付突发事件,同时部分大型施工机械、车辆随时服从调遣。

9.4在试车现场,须配有移动电话和对讲机,以保证通讯畅通。

9.5在试车现场,一旦发生突发事件或紧急情况,根据所发生的事件的实际情况,和就近的医院联系并紧急救治。

9.6对所有参加试车人员进行应急预案培训。

十、单机试车工艺流程简图

1、硫氨液输送泵试车流程:

打开外管阀门

1#硫氨液槽(灌水) 硫氨液输送泵

硫氨液输送泵  打开至2#硫铵液槽阀门

打开至2#硫铵液槽阀门 2#硫铵液槽

2#硫铵液槽

2、尾吸泵试车流程:

尾吸塔(灌水) 尾吸泵

尾吸泵 打开至尾吸塔阀门

打开至尾吸塔阀门 流入尾吸塔

流入尾吸塔

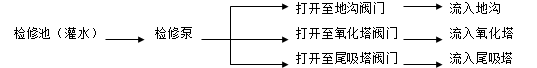

3、检修泵试车流程:

4、氨水泵试车流程:

打开外管阀门

氨水槽(灌水) 氨水泵

氨水泵 尾吸塔/氧化塔/1#硫铵液槽

尾吸塔/氧化塔/1#硫铵液槽

5、空压机试车流程:

⑴、空压机 储气罐(油水分离器)

储气罐(油水分离器)  吹扫CA103a管段

吹扫CA103a管段

⑵、空压机 储气罐(油水分离器)

储气罐(油水分离器) 吹扫CA103b管段

吹扫CA103b管段

-

试车总结

一、概述1.根据公司统一安排我公司于5月x日8点开始进入联动试车阶段5月x日中午12点圆满完成联动试车工作。2.联动试车的目的是打…

-

新项目试车总结报告提纲

Page1of8凯飞精细化工有限公司XXX项目试车总结报告项目名称试车时间报告编写人报告时间Page2of8目录I项目介绍A项目试…

-

试车总结Microsoft Word 文档 (1)

孟津国龙燃气有限责任公司CNG加气站联动试车总结孟津CNG加气站项目于20xx年12月10日通过了煤气化公司组织的检查竣工验收并于…

-

试车工艺总结

本次工艺试车在保证生产工艺流程贯通,为净化分厂输送合格粗煤气的前提下,气化炉完成了4.0Mpa压力下的高负荷性能试验,且并未出现人…

-

试车总结的通知

关于进行试车总结工作的通知各车间、部门:公司自20xx年x月x日二氯车间投料试产以来,至今已60余日。当前,试产阶段已基本结束,各…

-

试车报告

在生产部与设备动力部协调配合下于年月日完成了车间设备空载试运转工作,该试车报告如下:试运转时间:早晨9:00------下午16:…

-

新项目试车总结报告提纲

Page1of8凯飞精细化工有限公司XXX项目试车总结报告项目名称试车时间报告编写人报告时间Page2of8目录I项目介绍A项目试…

-

动设备单机试车方案

XXXXXXXX有限公司30万吨年煤焦油深加工项目动设备单机试车方案20xx年11月10日目录一概述1二编制依据1三参加人员1四主…

-

储罐设备验证报告

验证文件类别验证方案文件编号V043032部门质量保证部工程装备部版本号Rev1生产技术部合成一车间页码共7页第1页储罐验证报告起…

-

设备整改报告

配合变压器整改生产部设备整改检修报告各位领导我公司S9800KVA变压器3月29日通电4月1日始新设备空载卸载试运行4月10日电炉…