化学工程论文范文

本 科 毕 业 论 文

(中文标题)

(英文标题)

学院名称: 专业班级: 学生姓名: 学 号: 指导教师姓名: 指导教师职称:

继续教育学院 化学工程与工艺

20xx年4月

江苏大学本科毕业论文

8kt/a聚丙烯工段设计

摘要:本设计是年产8千吨的聚丙烯工段设计,设计中按照生产负荷和设计规范,对聚丙烯生产的工艺流程进行了合理的设计和适当的调整;对反应釜、闪蒸釜生产流程的主要设备,进行了工艺尺寸的设计计算,特别对结构较复杂的反应釜器内的搅拌装置、指形撤热管以及夹套也进行了工艺尺寸的计算;选择旋风分离器进行工艺尺寸的设计计算,并对冷水泵进行了选型。考虑到设备加工制造、安装、安全等多方面的因素,并依据任务所给的量,采用三个反应釜并联和两个闪蒸釜并联的工艺过程,并进行了相应的物料衡算和热量衡算。 关键词:聚丙烯;聚合;闪蒸去活;丙烯

I

江苏大学本科毕业论文

目录

第一章 液体本体法工艺技术说明 ................................................................................................. 1

1.1工艺流程 ................................................................................................................................ 1

1.1.1 原料精制 ................................................................................................................................. 1

1.1.2 丙烯聚合 ............................................................................................................................ 1

1.1.3 闪蒸去活 ............................................................................................................................ 1

1.1.4 造粒包装 ............................................................................................................................ 2

1.2 工艺说明 .................................................................................................................................... 2

1.3 原料精制 .................................................................................................................................... 3

1.3.1 精制的目的与要求 ............................................................................................................. 3

1.3.2 丙烯干燥 ............................................................................................................................ 3

1.3.3 吸附剂的活化再生 ............................................................................................................. 4

1.3.4 丙烯脱氧与脱硫 ................................................................................................................. 5

1.3.5 流程选择 ............................................................................................................................ 5

1.3.6 氮气精制 ............................................................................................................................ 6

1.4 丙烯聚合 .................................................................................................................................... 7

1.4.1 生产方法和基本原理 ......................................................................................................... 7

1.4.2 聚合反应影响因素 ............................................................................................................. 8

第二章 液相本体法聚丙烯装置设计计算 ...................................................................................... 14

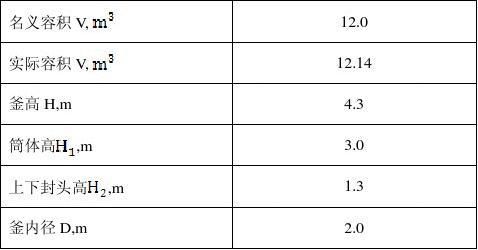

2.1 聚合釜的工艺设计计算 .......................................................................................................... 14

2.1.1 聚合釜容积的确定 ........................................................................................................... 14

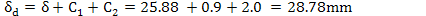

2.1.2 聚合釜外形尺寸的设计 ................................................................................................... 15

2.1.3其他外形尺寸的确定 ........................................................................................................ 17

2.2 内构件及搅拌轴封的设计 ...................................................................................................... 18

2.3 聚合釜的传热设计 .................................................................................................................. 22

2.3.1 反应放热计算................................................................................................................... 22

2.3.2 搅拌摩擦热Qa计算 ......................................................................................................... 23

2.3.3 聚合高峰期总发热量QT计算 ........................................................................................ 23

2.3.4 撤热量QT’计算 ................................................................................................................ 23

2.3.5 传热系数K的求取 .......................................................................................................... 23

2.3.6 传热方式选择及传热面积计算 ....................................................................................... 24

2.4 夹套及内冷却管的设计 .......................................................................................................... 25

2.4.1 夹套的设计....................................................................................................................... 25

2.4.2 指形内冷却管设计 ........................................................................................................... 26 II

江苏大学本科毕业论文

第三章 聚丙烯工艺物料恒算 .......................................................................................................... 29

3.1 丙烯投料量的计算 .................................................................................................................. 29

3.2 催化剂用量的计算 .................................................................................................................. 30

3.3 活化剂用量的计算 .................................................................................................................. 31

3.4 氢气用量的计算 ...................................................................................................................... 31

3.5 转化率的计算 .......................................................................................................................... 32

3.6 催化效率的计算 ...................................................................................................................... 33

3.7 平均活性 .................................................................................................................................. 33

3.8 聚合釜的生产强度 .................................................................................................................. 34

3.9 产品中理论含钛量的计算 ...................................................................................................... 34

第四章 旋风分离器及冷水泵的设计 .............................................................................................. 36

4.1 旋风分离器设计依据 .............................................................................................................. 36

4.2 旋风除尘器几何尺寸的确定及其对旋风除尘器性能的影响 .............................................. 37

4.2.1 进口面积Fj ...................................................................................................................... 37

4.2.2 筒体直径D ....................................................................................................................... 37

4.2.3 筒体长度h........................................................................................................................ 37

4.2.4 锥体尺寸 .......................................................................................................................... 38

4.2.5 旋风除尘器的进口 ........................................................................................................... 38

4.2.6 排气管 .............................................................................................................................. 39

4.3 冷水泵的设计 .......................................................................................................................... 39

4.3.1 已知条件 .......................................................................................................................... 39

4.3.2 选泵计算 .......................................................................................................................... 39

4.3.3 最大允许安装高度的计算 ............................................................................................... 40

致 谢 ................................................................................................................................................ 41

参考文献 ............................................................................................................................................ 42

附 录 ................................................................................................................................................ 43

III

江苏大学本科毕业论文

第一章 液体本体法工艺技术说明

1.1工艺流程

间歇式液相本体法工艺流程大体上可分为四个部分:原料精制、聚合反应、闪蒸去活、造粒与包装。

1.1.1 原料精制

丙烯精制是将储槽中液态丙烯由丙烯泵送至氧化铝干燥塔初步脱水后,进固碱塔除去微量的酸性物质,再经镍催化剂脱氧塔除去微量氧,最后经4A分子筛干燥塔进一步脱除水分后,得到合格的精丙烯送至精丙烯计量罐,以备聚合釜投料用。

粗氮气精制时是将粗氮气经氧化铝干燥塔初步脱水后,再经镍催化剂脱氧塔脱除微量氧,最后经分子筛干燥器进一步脱除水分而制得高纯度的精氮气,精氮气的用量较小,一般可不必设置缓冲罐。

1.1.2 丙烯聚合

利用精丙烯计量罐的蒸汽加热套管将计量罐升压后,丙烯分为三路,首先经活化剂料斗向聚合釜中投入占总量约50%的丙烯,然后将活化剂从活化剂计量罐压入活化剂料斗,用约40%的丙烯冲入釜内,同时按规定要求加入促进剂,然后将催化剂迅速加入催化剂料斗,用剩余丙烯(约10%)冲入釜内,最后按要求数量投入氢气。釜内丙烯在催化剂与活化剂的作用下,维持在3.4~3.5MPa、70~75℃反应3~6小时。接近―干锅‖时,将未反应完的丙烯回收,回收丙烯经旋风分离器气固分离,分离下来的粉末收集在粉料罐内定期回收。丙烯经回收冷凝器冷凝为液体流入回收丙烯储槽,可回收利用,并入新鲜原料丙烯内。

聚丙烯的温度由夹套水温控制,热水槽内的水经热水泵输送至聚合釜夹套及内冷却管再返回热水槽。水温由泵入口管上的蒸汽量来调节。补加的水经热水槽溢流进入循环回水系统。

1.1.3 闪蒸去活

聚合釜内的聚丙烯粉料借泄压喷入闪蒸去活釜。夹带出来的气体(如丙烯,丙烷)经旋风分离器除去粉尘后排至气柜系统。置换闪蒸釜用的氮气及去活用的空气由高空排放。闪蒸

— 1 —

江苏大学本科毕业论文

合格的聚丙烯粉料通空气去活,然后由下料口送造粒工序或直接包装以粉料出厂。

1.1.4 造粒包装

闪蒸去活后的聚丙烯颗粒,直接通过计量称以每袋25公斤包装。

1.2 工艺说明

为了维持生产连续性,原料精制系统线应为两条:一条使用,一条再生备用。再生时精制塔内物料采取自身压力退料。当丙烯由20℃升温到40℃时,因膨胀而增加压力达10MPa,为此各塔间装有阀门时,均应设安全阀。其余各压力容器也均按规定装设安全阀。

丙烯计量采用计量罐和仪表相结合的办法,向聚合釜内加丙烯除利用位差外,还应适当加热提高压力。

聚合时所用分子量调节剂氢气是一次加入釜内的,一般也用计量罐计量,即加氢前后计量罐的压力降。因氢气比较接近理想气体,故在固定容积时,压力降的大小与所加氢气的摩尔数成正比。由于压力表读数的主观误差较大,表的精度有限,为提高计量准确性,氢气计量罐不宜太大。

一氯二乙基铝遇空气就自然,为防止其外溢,运输罐一般不装液面计,装料卸料一般靠称重计量。

聚合反应釜配有润滑油系统。特别是采用填料密封的聚合釜,润滑油是防止轴封的泄露,保证填料使用寿命的关键所在。当油中含水等有害物质时,因其沿轴封润滑油入釜而影响反应,故润滑油系统采用封闭式供油和封闭式回油系统为宜。

聚合釜夹套冷却水必须合格,否则夹套内易结水垢,影响传热。一但结垢,只有采用酸洗除垢。

采用每台聚合釜对一个闪蒸去活釜更有利于挖掘聚合釜的生产潜力。

从阀门的耐压等级来说:常温丙烯部分,如丙烯原料罐,丙烯泵,丙烯精制线至丙烯计量罐处可采用4MPa的阀门或截止阀。对聚合釜的阀门,宜选用4~6MPa的阀门。注油器系统,氢气系统采用16MPa以上的阀门。蒸汽系统采用1.6~2.5MPa的阀门。

— 2 —

江苏大学本科毕业论文

凡高温氮气通过的部位采用耐高温阀门。固体物料通过的阀门用球阀,如聚合釜底阀,闪蒸釜进料阀及放料阀,催化剂加料阀。一些需要快开快关的阀门用球阀,如丙烯加料阀,氢气加料阀。

为了消除死角便于吹扫清洗,与活化剂接触的阀门用球阀。

该装置除水管外,所有管线均用无缝钢管。氢气等压力较大的管线选用厚壁管。为减轻腐蚀,聚丙烯粉料及活化剂输送管道选用不锈钢管。

1.3 原料精制

1.3.1 精制的目的与要求

纯度太低(<95%)的丙烯不宜用于液相本体法聚合,虽然纯度低的丙烯中的杂质主要是无害的丙烷,对反应无多大的影响,但随丙烷量的增高其它有害杂质也会相应增高,再则浓度太低对单釜生产能力亦有一定的影响。当回收丙烯反复用预聚合时,由于丙烷的累积会使丙烯纯度进一步降低。

对丙烯聚合而言,水、氧、硫、丙炔、丙二烯、丁烯、丁二烯、一氧化碳、二氧化碳等均为有害杂质。丙烷-丙烯塔分离出来的丙烯其烃类杂质及一氧化碳、二氧化碳含量一般都较低,可达到要求(<10ppm),而含水量和含氧量往往达不到聚合的要求(水一般为100~300 ppm,氧气一般为10~50 ppm)。故丙烯-丙烷塔产出的丙烯还不能直接用于聚合,必须除去一些有害的微量杂质。原则上丙烯中的有害杂质越低越好,一般应达到H2O<10ppm,O2<10ppm ,S<3ppm。

1.3.2 丙烯干燥

丙烯中的微量水分一般采用吸附法脱除。这种方法有许多有点,主要以下几个方面:(1)干燥度高;(2)流程简单操作方便;(3)物耗和能耗低;(4)收率很高,浪费物料极少;(5)吸附剂的使用寿命长。

吸附剂一般选用具有较大吸附表面、具有微孔或毛细孔的固体物质,每克这样的物质比表面积可达数百平方米。用于丙烯干燥的吸附剂通常为活性氧化铝和分子筛。

— 3 —

江苏大学本科毕业论文

活性氧化铝使氧化铝的水合物(主要为三水合物)加热脱水而制得。它是多孔和具有吸附性的物质,而且吸附具有一定的选择性。其选择性吸附不仅由其微孔直径的大小确定,同时也由被吸附物质的极性所决定。因为水具有较强的极性,因此活性氧化铝对水有较强的亲和力。活性氧化铝对微量水的干燥深度可达露点-70℃以下。分子筛又叫人工合成沸石,属硅酸盐类,可用通式(M2+·M+)OAl2O3·mSiO2·nH2O来表示,M2+一般为Ca2+, M+则一般为Na+,K+。分子筛的特点是具有均匀的孔径,如3A、4A、5A型分子筛孔径分别为3.2~3.3×10-10m、4.2~

4.7×10-10 m、4. 9~5.5×10-10 m。分子筛的吸附有较强的选择性,其选择性与分子直径有关,也与被吸附物质的分子极性有关,还与被吸附分子的不饱和程度或沸点有关。分子筛进行干燥时,加热到一定温度脱出其中的水分后,其晶体结构仍保持不变,同时形成一些与外部相通的微孔,小于微孔的分子可以被吸入孔的内部空穴,从而使分子大小不同的物质分开,起到筛分分子的作用。水分子比丙烯分子小且具有极性,所以水分子能进入分子筛的微孔被吸附而截留下来,达到分离效果。

1.3.3 吸附剂的活化再生

当干燥塔达到穿透点后,吸附剂就需要再生。再生是一个解吸或脱附的过程,再生过程往往采用减压的办法或升温的办法。再生升温用的热载体是氮气或空气,再生气体有如下几种:

(1)具有比干燥作业时更低或相同压力的干气体;

(2)具有比干燥作业时更高或相同温度的干气体;

(3)升温后的湿气体;

(4)减压后的湿气体。

用于丙烯干燥的氧化铝与分子筛的活化与再生一般采取升温的办法或升温、减压二者并用的方法。由于丙烯的干燥度要求高,所以再生条件是很重要的。再生条件不会直接影响干燥作业的吸附容量和干燥度。提高干燥度的方法有降低再生气湿度、提高再生气温度和降低压力三种手段。实验证明使再生气的湿度很低是没有意义的,一般可以适当提高再生气温度和减压两方面来提高干燥度。

— 4 —

江苏大学本科毕业论文

吸附剂经活化再生后,吸附容量下降,称为劣化。产生劣化的现象是:(1)吸附剂表面积炭或为聚合物覆盖;(2)再生温度高使吸附剂变成半熔融状态导致部分细孔消失。硅铝类吸附剂在320℃时就有某些半熔融状态产生;(3)由于化学反应而使细孔的结晶受到破坏。一般认为3A分子筛劣化的主要原因是由于细孔内钾离子的出入口被堵塞。随着再生次数的增加,劣化度增加,但以初期最快,慢慢趋向定值。当劣化比较严重时,则需更换新吸附剂。

1.3.4 丙烯脱氧与脱硫

常用脱氧剂有:镍催化剂0501或BH型催化剂。由镍和载体组成。镍催化剂除氧原理: 2Ni + O2 → 2NiO ΔH = -36kg/mol

镍催化剂的再生是在高温下加氢还原:

NiO + H2 → Ni + H2O ΔH = +3.5kg/mol

脱氧剂也能吸收部分硫化物或氯化物,使催化剂中毒。脱氧操作在固定床上进行,丙烯下进上出,再生还原时,再生气的流向则相反,这样便于排出还原时产生的水。再生气体为氮气和氢气。先用氮气升温,达到温度后用氢气还原或在热氮气中加部分氢气。

不宜让带水的丙烯通过脱氧剂,因为当带水的丙烯通过镍催化剂,会生成对聚合物有害的杂质CO、CO2等,对反应不利。

硫对丙烯聚合的影响很大,对于络合Ⅱ型TiCl3催化剂,精丙烯中的硫含量应小于5ppm。硫含量越低聚合反应效果越好。如使用高效催化剂,则要求硫含量更低,在1ppm以下,而COS甚至要在0.1ppm以下,一些常用的方法很难达到这个要求。

适用于聚丙烯装置的应是常温下液相通过即能将硫脱除的脱硫催化剂。

TiCl3催化剂易受酸性物质的影响,丙烯中的CO2、HCl等对反应有不良影响,一般采用通过固碱塔的方法将其除去。

1.3.5 流程选择

丙烯的干燥一般采用固定床,常温液相丙烯下进上出通过吸附剂层。为了保证接触时间,吸附剂层高度较大时,往往几个床串联起来。每个床的高度不宜太大,否则再生时进出口温

— 5 —

江苏大学本科毕业论文

差太大,甚至进口温度超过干燥剂所能耐受的温度时,出口温度还达不到所要求的温度。

不同的吸附剂在用同样湿度的再生气以同样的温度再生时,得到的干燥度是相同的,但由于各种吸附剂的耐热程度不同,故再生温度不同,因而达到的干燥度不同。分子筛比氧化铝耐热,再生温度高,能达到的干燥度较高。

只用一种吸附剂也可以达到干燥效果,但因不同的吸附剂附带脱除的微量组分不同,故考虑同时使用氧化铝和分子筛,这样效果较佳。

为减少固碱更换次数,而实际上CO2等酸性组分含量微小,耗碱极少,所以固碱塔安排在氧化铝之后,以防碱被水分溶解。由于带水的丙烯通过镍催化剂时会生成对聚合有害的CO、CO2等杂质,否则水分会吸附在脱氧剂表面,使其产生可逆性中毒,而且微量的硫化合物也会使脱氧剂中毒,降低脱氧效果,因此将脱氧剂塔安排在干燥塔和固碱塔之后,以减少水、硫化合物、氯化物与其接触的机会。但是亦不宜放在最后,因为镍催化剂易磨损,容易将粉末带入釜内,影响产品质量。

再生时,再生气的流程一般应与干燥作业时相反,而且每个塔宜上进下出。因为干燥作业时大部分水分附着于床层进口部位的吸附剂上,并不通过全塔。

当干燥原料中带有污染性组分时,经再生加热会在吸附剂表面形成聚合物或结碳,而将活性表面覆盖,使其寿命急速下降。这种情况下再生气的流向应与干燥作业的流向相同,这样可以采用低温或中温气体清扫吸附剂表面,利用吸附剂对水分子的特殊亲和力来替换被吸附的活性组分。甚至可以采用增湿的办法使水分子置换被吸附的污染性组分。

1.3.6 氮气精制

为了提供分装催化剂和输送活化剂所需的高纯度的氮气,必须对普通氮气进一步精制。普通氮气的纯度大约99.5%,含有氩、氧、水等杂质,露点0~–40℃,含氧0.3~0.4%。氮气精制采用与丙烯精制大致相同的方法、用活性氧化铝脱水,用镍催化剂脱氧。再经4A或5A分子筛脱水。经这样精制后的氮气,其水、氧含量均应在10ppm以下。采用干燥塔和脱氧塔精制氮气,精制作业时,粗氮也是下进上出;再生时,再生气体上进下出。

— 6 —

江苏大学本科毕业论文

由普通氮气制备高纯度氮气也可用定型设备,操作比较简便,精制效果也较好。对于生产装置来说,精制的用量时大时小,用量大时远远超过此值。流量太大时进出的氮气中含氧量基本一样,脱氧塔完全失去作用。因为其填充量毕竟太小,精制负荷小。

1.4 丙烯聚合

1.4.1 生产方法和基本原理

1.4.1.1生产方法

采用丙烯液相本体聚合法,间歇生产,其工艺过程主要有聚合和闪蒸去活。

1.4.1.2聚合反应基本原理和工艺流程

在带搅拌的釜式反应器中,在齐格勒—纳塔催化剂(主要成分是三氯化钛、烷基铝)在一定的温度和压力下,丙烯进行定向聚合,主要生成等规聚丙烯树脂。产品的分子量通过加入H2的多少进行调节。化学反应式如下:

76.5℃(3.5MPa)

nCH2=CH-CH TiCl3、Al(C2H5)2Cl、H2

丙烯由罐区由液烃泵输送到车间,首先进入固碱塔(T100A或E),然后进入水解塔(T100B或F),在经过催化剂脱硫塔(T100C或T100D或G)进入分子筛干燥器(T101)中脱水,然后进入丙烯原料计量罐(V102)中待用。

催化剂按照配比称量好后,贮于分装瓶中待用。

活化剂用精N2从V104压入装置活化剂贮罐(V105),再由V105压入活化剂计量罐(V106)中待用。H2由H2钢瓶按规定数量冲入氢气缓冲罐中待用。

首先经活化剂料斗向聚合釜(R201)中投入占总量约50%的丙烯,然后将活化剂从活化剂计量罐V106压入活化剂料斗,用约40%的丙烯冲入釜内,同时按规定要求加入促进剂,然后将催化剂迅速加入催化剂料斗,用剩余丙烯(约10%)冲入釜内,最后按要求数量投入氢气。

— 7 —

江苏大学本科毕业论文

投料结束后,启动热水泵(P202)通蒸汽入热水槽,给R201升温,釜温升到50℃以后,注意调节夹套水温,控制升温速率,使聚合釜温度在30分钟左右升到规定温度(70~82)℃,反应4小时或至干锅后,回收未反应的丙烯。

气相丙烯进入丙烯冷凝器(E204),经凝液罐(V207)进入回收丙烯计量罐(V205)中(注:小装置不经凝液罐,直接进入V205中),经计量后作原料使用。回收结束后,利用釜内余压,向闪蒸釜(R301)放料,出料后,聚合釜内保留0.5MPa左右(表压),保压待用。

1.4.2 聚合反应影响因素

影响丙烯聚合反应的因素较多,主要原料及辅助原料的质量、聚合用各种原料的配方、反应控制和设备等都对反应有影响。

1、催化剂的影响

催化剂是影响聚合反应的主要因素,其质量,用量(反应物中的浓度)都对反应有影响。 新配置的催化剂批与批之间和定向能力也存在一定差异,加上贮存,运输过程中各种因素的影响,其质量会有不同程度的下降,贮存时间越长,催化剂质量下降越明显,在25~30℃保存半年后活性下降50%,而在4℃时下降小于10%,故催化剂低温保存。活性下降的原因一般认为是络合催化剂中的醚转变为醇或氯代烷而引起,或者是络合催化剂在外界能量的作用下晶粒增大导致比表面降低,活性下降。

质量好的催化剂用量少,聚合反应激烈,反应阶段夹套冷却水温度比较稳定(只用在反应干锅时水温才上升)催化剂效率高。而质量差的催化剂反应不激烈,即使起初比较激烈,随着反应的进行,冷却水温度逐渐向上升移。这可能是由于反应过程催化剂活性衰减较快所致。在同样催化剂质量的情况下,聚合反应的速率与催化剂的浓度(即催化剂/丙烯质量比)成正比。当催化剂/丙烯过低时,催化剂全被杂质所消耗,反应速度趋向零。因此调整催化剂/丙烯是控制反应速度的一个重要手段。适当提高催化剂/丙烯比,丙烯的转化率与产品的等规度均有所提高,生产中为保证安全与质量,同时兼顾到聚丙烯的产量,把催化剂控制在一个合适的量。

— 8 —

江苏大学本科毕业论文

2、活化剂的影响

活化剂有三个作用:(1) 与三氯化钛配位络合形成活性中心;2)将催化剂中TiCl4的还原成具有活性的TiCl3;(3)起消除原料丙烯中的杂质,保护活性中心的作用。

Al(C2H5)2Cl的成分对催化剂效率及等规度有明显影响:当Cl/Al<1时,等规度低;当Cl/Al=1时,活性好,等规度高;当Cl/Al>1时,等规度高,但活性下降。故从生产实践综合考虑,Cl/Al比一般在1.05~1.1之间。在保证得率和等规度的前提下尽量减少催化剂用量,以降低产品氯含量和灰分。

3、原料丙烯中杂质的影响

(1)水的影响

铝/丙烯情况下,丙烯中水含量对聚合的影响情况也不相同,当Al/Ti比为10左右时,H2O<20ppm反应正常,水含量在20ppm以上时,反应受到明显影响。当H2O>20ppm基本不聚合,由于微量水只引起部分活性中心的失活而不改变活性中心的性质,甚至是抢先使低定向能力的活性中心失活。

(2)氧对聚合的影响

氧对聚合反应的影响比水严重,特别是当氧含量在20ppm以上时,随着氧含量的增加,产品等规度明显下降。

(3)硫的影响

硫是丙烯中极其有害的杂质,不管是有机硫还是无机硫对反应都是有害的。特别是COS、CS2能使聚合反应链终止。采用络合II型TiCl3时,硫含量在5ppm以下,反应正常;当硫含量大约在7ppm以上时,反应明显受影响。催化剂活性下降,单釜产量降低,粉料中出现塑化块。硫含量超高越严重,甚至造成堵釜无法维持正常生产。

(4)不饱和烃类杂质的影响

烃类杂质中炔烃与烯烃如丙炔丙二烯能参与反应,影响催化剂的活性和定向能力,当有害烃类杂质总量>40ppm时,丙烯的转化率和产品的等规度明显降低。

— 9 —

江苏大学本科毕业论文

(5)其它含氧化合物的影响

通常丙烯中含有微量的CO和CO2、CO能进入聚合链中,影响催化剂的定向能力;CO、CO2也能使聚合链终止,降低催化剂的活性,当CO+CO2>20ppm时对反应有明显的影响;当CO+CO2>30ppm时有比较严重的影响。催化剂得率下降很多。

4、生产反应条件的影响

除各种原料的影响外,操作条件也是影响反应的一个重要因素。温度,反应时间均对聚合反应有较大影响。还有辅助物料对反应的影响,虽在一般情况下并不是主要因素,但在一定的条件下它也会转化为主要因素。

(1)聚合反应温度的影响

温度对丙烯聚合反应有较大影响,在50℃以下时反应速度较慢,随着温度的升高反应加速,催化剂得率和丙烯的转化率明显提高。综合考虑质量,安全和生产能力各方面的因素,反应温度以70~78℃左右为宜,最高不应超过80℃,除反应温度外,升温速度对反应控制也有较大的影响,升温过快容易造成反应失控而超温,液相丙烯满釜、压力剧增、甚至产生聚结块。

(2)反应时间的影响

由于TiCl3的活性寿命较长,一般控制至―干锅‖即人为地停止反应,回收后降温泄压。―干锅‖是指反应物系中液相消失,但气相丙烯仍很多。还继续进行气相聚合,因此转化率、得率明显地受反应时间的影响,催化剂得率随反应时间的延长而提高,比活性(每克催化剂平均每小时所得聚丙烯克数)随反应时间的延长而明显下降,即使反应没有到―干锅‖时间,这种影响也依然存在,这是由于反应过程中催化剂本身的活减所致。

反应时间对装置的生产能力有较大的影响。反应时间长则单釜操作周期长,由于催化剂本身活性衰减而使后期反应比较弱,延长时间所增加的产量赶不上多役釜数所增加的产量,但当反应比较弱时,还必须适当延长反应时间,以保证产品质量。

(3)投料顺序与辅助物料的影响

— 10 —

江苏大学本科毕业论文

丙烯本体聚合投料顺序对反应在一定的影响,特别是当各种原料的杂质含量较高时,这种影响则较大,氧和水都能破坏催化剂,为了保证催化剂的活性和定向能力,在操作上先投丙烯、活化剂,让大部分杂质先被活化剂破坏,消耗部分活化剂,而保住催化剂少遭破坏,保证三氯化钛的活性。

聚合釜轴封润滑油漏入釜中对反应有较大影响。它虽与N2不同,并不直接与活化剂和催化剂接触,但当它连续注入釜内轴封中,虽大部分随即排出,但还是有一部分要进入反应物中,如其含有害杂质小较多,随着反应的进行,也会使催化剂活性衰减较快,因为注油时连续不断地补充了有害物质,初期这一影响也许看不出,为此油质太差时也会引起不聚合。

5、分子量的调节

氢气在聚合反应中起链转移的作用:氢气被用作聚丙烯分子量的调节剂,随着氢气/丙烯比例增大,聚丙烯分子时相应变小,熔融指数相应增大,此时催化活性和单釜产量会提高。影响熔融指数的因素很多,一般有以下几个方面:(1)投氢量不准确;(2)催化剂表面氢分压不相加氢时一定,不等于氢分压就一定,氢分压越高则液相丙烯中氢浓度超高,活性链向氢转移的机会越多,熔融指数就越高;(3)反应过程中氢损失的影响;(4)―干锅‖程度的影响;

(5)聚合釜结构参数的影响。

6.原辅材料规格:

(1)丙烯(C3H6)

丙烯 ≥97% 氧 <10ppm

双烯烃 ≤ppm 硫 ≤3ppm

炔烃 ≤5ppm 一氧化碳 ≤5ppm

乙烷乙烯 <1000ppm 二氧化碳 ≤10ppm

水 <10ppm

(2)催化剂(TiCl3)

外观 紫色颗粒 氯 ~55%

— 11 —

江苏大学本科毕业论文

粒度直经 20~40μm 三氯化钛含量 80%

钛 25~28% 得率 13000~15000 gPP/g TiCl3 铝 0.2~0.3% 全等规度 ≥97%

正丁醚3~7%

(3)一氯二乙基铝(Al(C2H5)2Cl)

外观 无色透明液体 纯度 ≥98%

沸点 208℃ 氯/铝 1.05~1.10(原子比) 冰点 -85℃ 相对密度 0.982

(4)氢气(H2)

氢含量 ≥98%(体积) 氧 <0.1%(体积) 硫化氢 <20ppm(体积) 水 <10ppm(体积)

(5)粗氮气(N2)

氮 ≥99.8%(体积)无油 水 ≤150ppm(体积) 氧 ≤0.2(体积)

(6)精氮(N2)

氮 >99.99%(体积) 水 <10ppm(体积) 氧 <10ppm(体积)

(7)分子筛(3A分子筛用于丙烯脱水,5A分子筛用于氮气脱水) 外形 球形 粒形 堆积密度 0.75~0.8kg/L 直径4~6mm 吸水量 ≥0.21g/g

圆柱形、粒径 耐磨强度 ≥95%

φ4~6×8~10

(8)活性氧化铝

外形 白色粒球φ3~5mm 破碎强度 >13kg/个球

— 12 —

江苏大学本科毕业论文

堆积密度 0.7g/m3 静态吸附容量 16±1(相对湿度60%) 比表面积 ~ 300±20m2/g

孔容 0.32~0.43ml/g

— 13 —

江苏大学本科毕业论文

第二章 液相本体法聚丙烯装置设计计算

液相本体法聚丙烯装置的设计内容很多,本章主要对聚合釜工艺设计计算、阀门管道的选用、主要设备等几个方面进行讨论,并着重对装置最主要的设备聚合釜的工艺设计计算问题进行讨论。

2.1 聚合釜的工艺设计计算

聚合釜是液相本体法聚丙烯生产中最关键的设备,也可以说是液相本体法聚丙烯装置的心脏。聚合釜的设计是否先进合理对聚丙烯的生产起决定作用,它不仅关系到装置能否正常运行,而且影响装置的生产能力、传热传质和氢调效果,进而影响产品质量和各项技术经济指标。

本节主要对间歇式液相本体法聚丙烯装置聚合釜的有关工艺设计进行讨论,如聚合釜的容积、外型尺寸、高径比以及壁厚的确定,聚合釜的内部构件、搅拌型式、搅拌转速、搅拌轴封的选定,并进行了热量恒算,计算了聚合釜的传热面积、搅拌功率等。

2.1.1 聚合釜容积的确定

聚合釜的容积主要取决于装置单线设计能力和装料系数。

设计依据

根据试验和工业生产实践,液相本体法聚丙烯装置聚合釜有关工艺参数为:

丙烯转化率 :~70%

反应温度:75℃

75℃时液相聚丙烯密度:0.381t/m3

反应时间:4—6h,单釜操作周期(包括加料、出料)为8h

年工作日按330天计,年操作时数8000h

聚合釜设计容积可按下式计算:

V?E?p T?C?d?K

式中V-------聚合釜设计容积,m3

— 14 —

江苏大学本科毕业论文

E-------装置单线年生产能力,t/a

P-------単釜操作周期,h

T-------年操作时数,h/a

C-------丙烯转化率,%

d-------最高操作温度(75℃)时液相丙烯的密度,t/m3

K-------聚合釜最高操作温度条件下的设计装料系数,%

取最高操作温度时装料系数为90%。聚合釜的设计容积计算如下:

V?E?p T?C?d?K

8 = 8000?70%?0?381?90%

=11.2m3

可取V =12m,所以2700t/a装置聚合釜设计容积可取12m。

2.1.2 聚合釜外形尺寸的设计

1. 聚合釜高径比的选择

聚合釜的容积确定后,还要确定高于直径的关系(高径比),才能确定釜的直径和其他外形尺寸。

聚合釜高径比的选取主要考虑三个方面的需要:

(1)有利于聚合釜撤热 聚合反应热主要靠釜外夹套冷却水撤除,所以要保证较大的高径比才能保证足够的比传热面(即单位釜容积的界面面积)。

(2)有利于氢调 为了改善氢调效果,应扩大气液界面,保证有足够的比界面(即单位釜容积的界面面积)。为此,聚合釜的高径比不能选取过大。

(3)考虑对搅拌功率的影响 根据后面将叙述到的可知,搅拌功率与釜内物料的高度有密切关系。高径比越大,搅拌功率越大,消耗的动力越大,因此高径比也不宜过大。

根据对传热面积、搅拌功率的计算和氢调效果的实验以及有关设计和生产单位的经验,

— 15 — 33

江苏大学本科毕业论文

12m3聚合釜的高径比选取2.15 (即H?2.15D),可以满足以上三个方面的要求。

在设计上下椭圆封头时,一般可以取短轴直径d与釜直径D的比为0.6(即d?0.6D)。

2. 釜直径的求取

聚合釜外形尺寸示意图如上所示,根据聚合釜容积以及高、直径等尺寸的相互关系,可以求取聚合釜的直径D(指内径)

圆形筒体容积: V1??

4D2H1 因为H1?H?0.6D

H?2.1D5

故V1?

??4D2(H?0.6D) D2(2.1D5??

4 0.D6)

V1?1.21D73

4dD 两封头容积V2??()2 322

40.D6D2

)??0.3D134 V2??( 324

聚合釜容积V?V1?V2

V?V1?V2?1.217D3?0.314D3

3 V?1.53 D1

V1/3 故 D?() 1.531

式中 V-------聚合釜容积,m3

D-------聚合釜直径,m

V1------筒体部分容积,m3

V2------椭圆封头容积,m3

— 16 —

江苏大学本科毕业论文

H1------筒体部分高度,m

H-------聚合釜高,m

d-------椭圆封头短轴直径,m

有前面的计算可知,聚合釜的容积是12m3,则:

D?(

取D=2.0m

2.1.3其他外形尺寸的确定

(1)釜高H

根据高径比H?2.15D,可以求得釜高。H?2.15D即为求取釜高的公式。例如,12 m3聚合釜的釜高H为:

H?2.15D?2.1?5

圆筒体高H1为: 32.?0m4.121/3)?1.986m1.531

D?(2.1?6 H1?H?0.6

?1.55?2.0?3.10m

(2)椭圆封头直径d的求取 0.D6?)D 1.55

根据d?0.6D,可求得12m釜的椭圆封头直径为:

d?0.6?2.?03m1. 2

椭圆封头的高r?d/2?1.2/2?0.6m

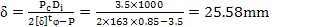

(3)筒体壁厚的确定 当在压力为计算厚度

— 17 — 时,查化工设备机械基础表,焊接接头系数

江苏大学本科毕业论文

设计厚度

圆整后设计壁厚为

(4)根据以上数据复算釜的实际容积

V?1.531?2.03?12.25m3

(5)夹套比传热面

设F夹为夹套面积,则夹套比传传热面为:F夹V

F夹??Dh?4?rR?12

1?3.14?2.0?3.0?4?3.14?0.65?1.0? 2

?18.84?4.08

?22.9

则夹套比传热面

(6)比界面

比界面F夹V=23/12=1.92 m2/ m3 F截

V??/4D2

12??/4?2.02

12?0.26 m2/ m3

2.2 内构件及搅拌轴封的设计

(1)搅拌器设计

搅拌器设计主要是要保证良好的搅拌效果。搅拌效果的好坏关系到釜内反应是否均匀,反应热能否顺利撤除,气液界面能否及时更新以保证氢调效果。

间歇式液相本体法聚丙烯装置的聚合釜内物料的相态是随时间而变化的。开始反应时釜内全部是液相丙烯,随着反应时间的延长,液相丙烯中悬浮的聚丙烯固体颗粒逐渐增多,到―干锅‖反应结束特别是丙烯回收后,釜内几乎全部是聚丙烯颗粒,液相物料已消失。在固体颗粒浓度大或全部是固体颗粒情况下选用一般的浆式,锚式或框式搅拌器是不适宜的。经过大量

— 18 —

江苏大学本科毕业论文

的试验研究和生产实践的摸索表明,螺带式搅拌器对于聚丙烯固体颗粒物料的搅拌效果较好,而且所消耗的功率也比较小。国内所有液相本体法聚丙烯装置的聚合釜全部都采用螺带式搅拌器,且基本上都采用单螺带。

螺带式搅拌器的工艺设计,主要是确定螺带外径D1、内径D2,从而确定螺带宽度b、螺距S。

图2-2 螺带搅拌器简图

D1---螺带外径 D2--螺带内径

b----螺带宽度 S---螺距

(2)螺带外径D1

螺带外径的设计主要考虑到搅拌效果、搅拌功率和内冷却水管设置的需要。对于搅拌效果来说,螺带外径选大一些好,即与釜内壁的间隙适当小一些为好。但间隙过小搅拌效果也不好,物料无法返混。另外螺带外径越大,搅拌轴功率越大。螺带外径太大会给冷却水管的布置带来困难。因此螺带外径要选取适中。一般选取螺带外径D1?(0.7~0.8)D。12m3聚合

— 19 —

江苏大学本科毕业论文

釜的釜径D1?2.0m,螺带外径D1?1.4~1.6m (实际为1.5m,D1D?0.75),螺带与釜内壁的间隙为0.25m。

(3)螺带内径D2

螺带内径有螺带外径和螺带叶片宽度(b)决定。螺带叶片宽度影响搅拌效果。一般来说,叶片宽度大一些,搅拌效果好些,但叶片太宽,使叶片与轴的间隙过小,也会影响物料的返混下落。如果螺带叶片与釜内壁及轴的间隙都很小,就会变成螺带提升机,物料堆在螺带上部下不来,显然失去了搅拌的意义。另外,螺带叶片宽度在一定范围内对搅拌功率有一定影响,但影响不十分显著。

12m3聚合釜搅拌螺带宽度一般选取0.25~0.28m。

(4)螺距设计

螺距对搅拌效果和搅拌功率都有一定影响。同样的搅拌转速,螺距越大,物料的上升速度越快,搅拌效果好,但搅拌功率相应也大。搅拌功率与螺距s0.22成正比。另外,当螺距大于物料高度时,功率与物料高度呈直线关系。因此,一般情况下,螺距应小于釜内物料高度。12m3聚合釜螺带螺距与物料高度的比为0.3,为釜直径高度的0.25倍。12m3聚合釜直筒高度为

3.1m,物料高度为2.34m,螺带螺距s?0.72m。

(5)搅拌转速的选定

搅拌转速是影响搅拌效果最重要的因素之一。搅拌转速越高,传质传热效果越好,对氢调和产品熔体流动速率指标控制有利。但是搅拌速度高,搅拌消耗的功率大,对搅拌器的要求也高,此外,还对聚丙烯物料有粉碎作用。因此,在选择搅拌转速时应综合考虑。

在聚合釜放大设计中,引入三项流体运动相似准数。对于两个大小不同几何形状相似的聚合釜,存在以下关系:

— 20 —

江苏大学本科毕业论文

dsns2dbnb2??Frgsgb

NsNb??P 3535?snsds?bnbdb

ds2ns?s

?s?db2nb?b?b?Re

式中 Fr------费鲁特准数; ?------流体粘度;

P------鲍尔准数; N------搅拌输入功率;

Re------雷诺准数; g-----重力常数;

d------聚合釜直径; s-----小型聚合釜(下脚注);

n------搅拌转速; b-----大型聚合釜(下脚注);

?-----流体密度;

按照上述公式以及实践证明,12m3的釜选用的搅拌器转速为50rmin,搅拌器的外径为1.5m。

(6)搅拌轴封的设计

聚合釜的搅拌轴封是聚合釜最关键的也是唯一的静密封点,它对聚合釜的运行和聚丙烯生产有着重要影响。轴封泄漏不但污染环境,增加消耗,甚至有可能造成火灾爆炸事故,威胁安全生产;而且还严重影响氢调,进而影响产品质量。液相本体法聚丙烯产品的熔体流动速率难以控制稳定,轴封泄漏是一个重要原因。因为氢气集中在釜的顶部很容易从轴封处泄漏,所以设计好搅拌轴封是十分重要的。

聚合釜的轴封有两种形式,即机械式密封和填料式密封。机械式密封的密封性好,用的好时可以做到基本无泄漏。但是由于间歇式液相本体法聚丙烯生产的某些特点,使得机械密封难以发挥很好的效果。譬如,液相本体法聚丙烯生产中,聚合釜内固体物料浓度大,干锅回收丙烯后釜内全是固体颗粒,易于进入机械密封内损坏密封端面。另外聚丙烯搅拌轴为悬臂式,下部没有支撑点,加上轴较长,运转时摆动大,对机械密封不利。再者,聚合釜搅拌为间歇操作,经常开开停停,搅拌速度低,这些对机械密封都不利。因此液相本体法聚丙烯

— 21 —

江苏大学本科毕业论文

生产很少采用机械密封作聚合釜的轴封。有的原设计为机械密封,但运转一段时间后也改为填料密封。

填料密封可以适应聚合釜的以上恶劣条件,虽然它难以保证不泄漏,但可以满足生产和安全的要求。它价格低廉、安装检修方便,使用周期长,因而被液相本体法聚丙烯生产企业普遍采用。

填料密封分为上、下段填料。在上填料与下填料之间设有刮油环,填料底部设有油杯杯中有导油管。当润滑油沿轴下滑落入油杯里后,凭借釜内压力使润滑油从导油管压出釜外,使润滑油不进入聚合釜内,以防造成釜内污染。压出的油还可回收利用。

上填料箱设有注油口,在聚合釜启动搅拌前应提前启动油泵,向轴封注油。搅拌启动后应不断注油。注油的压力应稍高于釜内压力(一般高出0.1MPa)。注油主要起润滑、冷却、密封等三个作用。

填料箱外部设有冷却夹套,夹套内通冷却水,以对轴封进行冷却。

填料的材质选择是轴封的关键。选用柔性石墨或石棉浸渍四氟乙烯复合盘根,使用效果较好。

2.3 聚合釜的传热设计

从液相丙烯本体聚合反应动力学特征可知,液相丙烯本体聚合是一个非稳态过程,即各阶段的反应速度随时间而变化。当釜温达到正常聚合温度后,反应速度快。反应后期速度比较缓和,几个小时后反应速度接近于零。因此,反应热的放出也是一个非稳态过程。

另一方面,随着反应时间的进行,釜内物料的形态也发生变化。随着反应时间的增长,釜内聚合物逐渐增多,液相丙烯逐渐减少,使釜内的传热条件发生变化,传热效果变差。

反应前期反应速度快,放热多,但传热条件好;反应后期反应速度慢,放热少,但传热条件差。通过综合分析可知,反应前期放热高峰时撤热矛盾比较突出。因此在传热设计中主要考虑反应放热高峰期的情况。

2.3.1 反应放热计算

— 22 —

江苏大学本科毕业论文

已知丙烯聚合热为2172.95kJkgPP。根据络合Ⅱ型TiCl3?AlEt2Cl催化剂体系的动力学特征,可知反应高峰期每小时丙烯转化率为38.46%(每转化10%的时间为0.26h)。

对于12m3聚合釜,每釜产量以3000Kg计,则反应高峰期的反应热为Qmax:

Qmax?2172.95?3000?38.46%?2507150kJh 1.0

10?3

因为1W?1Js??3.6kJh 1h3600

所以Qmax?2507150W?696.4kW 3.6

2.3.2 搅拌摩擦热Qa计算

搅拌轴功率的消耗可近似地认为都转化为搅拌叶与物料的摩擦热Qa,即Qa?P轴。

根据计算和实测可知,12m3釜搅拌轴功率为50kW。

2.3.3 聚合高峰期总发热量QT计算

QT?Qmax?Qa

对12m3聚合釜:QT?696.4?103?50?103?746.4kW

2.3.4 撤热量QT’计算

考虑聚合釜本身的散热为总发热量的5%,则12m3釜的总撤热量QT'为:

QT'?(1?0.05)QT?0.95?746.4?103?709.1kW

2.3.5 传热系数K的求取

对于丙烯聚合这一十分复杂的非稳态系统,按照传热的理论计算方法来计算聚合釜夹套和内冷却管的传热系数,不但麻烦,且与实际相差较远。而根据实验和生产实际数据进行处理、回归,建立数学模型得出经验公式,更具有实际意义。经实验与生产实践测定并利用电子计算机采用最小二乘法回归,可以得出液相本体法聚丙烯聚合釜夹套传热的总传热系数的计算

— 23 —

江苏大学本科毕业论文

公式:

K??0?e(?0.808?c) (2—11)

式中 K------总传热系数,Wm?K ;

?0-----丙烯转化率为零即釜内全是液相丙烯时的传热系数,Wm?K;

c-----丙烯转化率。

对于碳刚材质的聚合釜,?0可取580~698Wm?K。

由式(2—11)可见,当c?0时,K??0;当转化率c增大时,K值变小(因固体聚丙烯颗粒的传热系数小)。

根据反应动力学特征,转化10%时为反应放热高峰期,此时总传热系数K10(取222?0?600Wm2?K):

K10??0?e(?0.808?c)

?600?e??0.8090?0.1?

?600?0.092

?553.2Wm2?K

2.3.6 传热方式选择及传热面积计算

1、传热方式选择

在聚丙烯生产中,聚合反应热的撤热方式很多,例如夹套式撤热、内冷却管撤热、外循环式撤热、蒸发冷凝式撤热等。对于间歇式液相本体法聚丙烯装置的聚合釜,采用夹套式撤热为主,辅以指形内冷却管撤热的方式,可以满足目前12m3规模聚合釜的撤热要求。这种撤热方式比较简单、操作方便。目前各装置均采用此种撤热方式。

2、冷却介质的选择及平均温差??t?的求取

根据测算,间歇式液相本体法聚丙烯装置的12m3聚合釜,可以使用工业水或循环冷却水

— 24 —

江苏大学本科毕业论文

作为冷却介质。设冷却水的进水温度为30℃,出水温度为34℃,则平均温差?t计算如下:

反应温度为,以恒温反应为依据,

则有:反应温度 75℃?75℃

冷却水温度 34℃?30℃

?t1?75?30?45

?t2?75?34?41

?t??t1??t245?41??43℃ ?t145lnln41?t2

3、总传热面积FT计算

FT?QT' K??t

式中 FT??总传热面积,m2;

QT'??需撤除的总热量,W;

K??传热系数,Wm?K;

?t?? 平均温差,℃。

对12m3聚合釜: 2

709.1?103

FT??29.8m2553.2?43

2.4 夹套及内冷却管的设计

2.4.1 夹套的设计

前面已经讨论过,12m3聚合釜的高径比一般选取2.15,直筒部分的高为釜径的1.55倍。由此可知:12m3釜釜径2.0m,直筒部高为3.1m。

12m3聚合釜直筒部分夹套高取3.0m,下封头(椭圆封头半径)高为0.65m。

对于12m3聚合釜,夹套总传热面积F等于直筒部分夹套面积F1与下封头夹套面积F2之

— 25 —

江苏大学本科毕业论文

和,即F?F1?F?22.9m2(前面已经详细计算过了)

2.4.2 指形内冷却管设计

内冷却管是否需要,有所需总传热面积与夹套传热面积之差决定。当所需总传热面积大于夹套传热面积时,需要设置内冷却管,反之则不必设置内冷却管。

对于12m聚合釜: 3

F内冷?F总?F夹

?29.8?22.9?6.9m2

由于12m3釜筒体内径(2.0m)和螺带外径(1.5m2),可知釜内壁与螺带的间隙为0.25m。可以选用?133mm或?159mm的内冷却管。

当选用?159mm的内冷却管时,内冷却管总长为:

L?6.9?13.8m 3.14?0.159

若按四根均布,则每根管子的长度为:

L?13.8?3.45m 4

考虑到聚合釜顶部散热效果,适当减少内冷却管传热面积,如?159mm的管长适当降低或选用?133mm的内冷却管也是可行的。

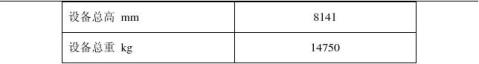

聚合釜的设计参数

— 26 —

— 27 —

— 28 —

江苏大学本科毕业论文

第三章 聚丙烯工艺物料恒算

3.1 丙烯投料量的计算

投料量一般为釜容积的70%。依此计算,12m3釜投8.4m3丙烯。但由于丙烯密度受环境温度的影响较大,应根据气温的变化适当调整投料量,以保证丙烯重量的准确。

如果采用丙烯计量罐计量,投料时计量罐气相空间扩大占用了部分丙烯,因而造成实际投料量小于预定值。这个值按如下估算:

以12m3釜为例,投8.4m3丙烯,设计量罐丙烯压力为1.7MPa(表),温度为40℃,罐空间扩大占用丙烯;

n??0?.?18.4?1.7PV?RT0.008?48?27340

?5.7kmol

?239kg

设聚合釜喷料后残压为0.3MPa(表),温度为50℃,则残存丙烯:

0.3?0.1??12?PVn??RT0.00848?(273?50)

?1.752kmol

?73.6kg

实际少投丙烯:239?73.6?165.4kg

折算为体积(密度取????????)??165.4?????513.9?

此时以转化率???计,则????的聚丙烯所需的原料丙烯为??????????????????????????????????????????????3857.14?????513.9?

,质量为故实际单釜一次投料体积为

???????????????????????????????????

设可回收丙烯为投料量???,即???????????????????????

日耗量为?????????????????????????????????

— 29 —

江苏大学本科毕业论文

3.2 催化剂用量的计算

因为反应速度与催化剂用量(或在反应物中的浓度)成正比,从兼顾生产能力、产品中钛含量和安全生产等方面的因素考虑,催化剂有一个适宜的量。不同类型的催化剂用量是不一样的,即使是同一类型的催化剂也受其本身质量、丙烯质量、活化剂质量、传热效果等因素的影响。催化剂用量必需根据实际情况及时调整。对络合Ⅱ型催化剂而言,一般可控制Ti/C3(质量)比为40—60PPm。催化剂用量可按下式计算:

Wcat???c3?V釜?0.7?RTic?3

0.8

??即 Wcat?0.875?c3 ?V釜?RTic3

式中 Wcat-------催化剂用量,kg;

? ?c3-------丙烯密度,kgm; 3

V釜-------聚合釜容积,m3;

? RTic3------钛烯比,ppm;

0.7-------聚合釜投料系数

0.8-------催化剂中TiCl3含量

? 以12m3釜为例,按温度30℃丙烯密度513.9kgm,RTic3?40计: 3

5 Wcat?0.87?

若取R?60 ?6513.?9?12?40?10k0.g 2158

5 Wcat?0.87??6513.?9?12?60?10k0.g 3238

在未掌握反应情况之前,催化剂浓度可适当降低些,以防止暴聚,然后逐步加大至满意的程度。

— 30 —

江苏大学本科毕业论文

3.3 活化剂用量的计算

活化剂一氯二乙基铝的用量随丙烯质量而定。如果丙烯的纯度高,有害杂质少,铝钛比(一氯二乙基铝与三氯化钛的摩尔比)取4即可。但炼油厂丙烯一般质量较低,相当部分烷基铝被丙烯中的杂质所消耗,因而铝钛比往往较高,一般为7~14,最高的大20以上。在确定铝钛比以后,活化剂的用量可按下式计算:

WAl?Wcat?MAl?RAl?CTi

Mcat?CAl

式中 WAl-------活化剂用量,kg;

CTi-------催化剂中TiCl3的含量,一般为80%(质量);

CAl-------浓活化剂中Al(C2H5)2Cl含量,一般为98%;

MAl-------Al(C2H5)2Cl分子量,120.5;

Mcat-------TiCl3分子量,154.2。 实际加料时往往不是计重量,而是量体积,一般稀释至25~30gml的安全浓度。对于12m3的釜 ,如果加催化剂210g,一氯二乙烯基铝用量为:

WAl?210?120.5?0.8?7?938g 154.2?0.98

按25gml浓度计,应加一氯二乙烯基铝:

938?3752ml 0.25

3.4 氢气用量的计算

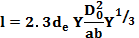

由于氢调的敏感性与催化体系的性能、釜型、搅拌转速及反应情况均有较密切的关系,因此氢气用量受许多因素的影响。加氢量与熔体流动速率(熔融指数)或平均分子量之间的关系式有多种,其中之一是:

lgMI?2.1lg(H2)?2.3

式中MI------熔体流动速率,;

(H2)------液体丙烯中氢的摩尔百分数。

— 31 —

江苏大学本科毕业论文

此关系式计算的结果与实际较为接近。如在12m3釜中投2700Kg丙烯,生产的聚丙烯熔体流动速率为4g/10min,其加氢量可由下式计算:

lg(H2)=lgMI-2.3lg4-23.???0.707475 2.42.4(H2)=0.1961%

nH2?0.0019612700?nH242

nH2?0.1263

VH2?0.1263?22.4?2.83m3

即加氢量约为2.83m3。

这种计算方法未考虑其他因素的影响,要控制好熔体流动速率,最好是根据具体装置在生产中摸索规律性,以确定加氢量。

3.5 转化率的计算

所得产品的重量与投入丙烯重量比称为转化率,丙烯的单程转化率可以用下式计算:

Tr?WPPVC3?C?CC?33??100%

式中Tr-------转化率;

WPP------聚丙烯产量;

VC3?-----投入丙烯的体积;

?C-------丙烯密度; 3?

CC?-------丙烯纯度; 3

已知在温度为40oC时投入原料丙烯,此时密度为480Kg/m,有前面章节可知,单釜生产能力为2700kt/a,単釜生产周期为8h,年生产时数为8000h。投料一次后产出聚丙烯的量: WPP?32700?8?2.7t?2700Kg 8000

— 32 —

江苏大学本科毕业论文

单釜丙烯投入量为7.83m3

Tr?2700?100%?72.56% 7.83?480?99%

这样的计算忽略了丙烯及粉料的各种消耗,但对某一釜料而言不易准确。但如果连续几釜去平均值,则其转化率是能计算准确的。

3.6 催化效率的计算

催化效率,通常也称催化剂得率,是所得聚丙烯产品与所投催化剂有效成分的重量比,即倍数。催化剂得率主要决定于催化剂本身的活性,其次决定于所用原料的质量,另外生产中每釜的催化剂得与操作条件及反应时间也有较大的关系。因此必须是在同样的反应时间和同样的反应条件下的催化剂得率才有此意义。

E?WPP Wcat?0.8

式中 E------催化效率,gPP/gTiCl3

WPP-----聚丙烯产量,g

Wcat-----催化剂投料量,g

0.8------络合Ⅱ型催化剂中TiCl3含量。

已知12m反应釜产聚丙烯2700Kg,投催化剂270g,则: 3

E?

3.7 平均活性 270?01000?1250g0PP/gT3i Cl270?0.8

络合Ⅱ型催化剂的活性寿命较长,但在反应过程中其活性还是要衰弱的,后期活性比初期低。如果反应进行到正好―干锅‖,用平均活性也可比较各批催化剂活性。从实践或生产实际不难看出,平均活性随反应时间的延长而下降。平均活性可用下式表示:

E?WPP Wcat?0.8?t

式中E催化剂效率,gPP/gTiCl3;

Wpp??聚丙烯含量,?;

— 33 —

江苏大学本科毕业论文

Wcat??催化剂投量,?;

0.8——络合Ⅱ型催化剂TiCl3含量。

E?WPP Wcat?0.8?t

32.7?1?01000 ? 210?0?.84

?4017.86gPPgTiCl3?h

3.8 聚合釜的生产强度

聚合釜的生产强度是指单位时间内单位釜体积所生产的聚丙烯的量。他与反应时间的长短、反应的剧烈程度都有一定的关系。在反应激烈程度相同的情况下,需要的反应时间越长,生产强度越低。在相同的反应时间下,反应越好生产强度越高。生产强度可按下式计算:

S?WPP VR?t

3式中 S??生产强度,kgm?h;

VR??聚合釜容积,m3;

t?? 反应时间,h。

3WPP2.7?10??56.2kg5m3?h S?VR?t12?4

3.9 产品中理论含钛量的计算

如催化剂中的钛全部进入产品,可以计算处产品中钛的理论值:

6Wca?t0.2?810 CTi? (5–10) WPP

式中 CTi??产品中钛含量,ppm;

0.28??催化剂中钛含量。

216?0.28?106?10?3

CTi??22.4ppm 2700

— 34 —

江苏大学本科毕业论文

在生产中由于催化剂在加料罐内滞留、跑损,造成实测值与理论值有差别。但在绝大多数情况下,实测值很接近理论值。

— 35 —

江苏大学本科毕业论文

第四章 旋风分离器及冷水泵的设计

4.1 旋风分离器设计依据

根据试验和工业生产实践,液相本体法聚丙烯装置旋风分离器有关工艺参数为: 处理气量Q: 1300m3/h

粉尘密度γc: 500kg/m3

空气密度γ: 1.29kg/m3

空气粘度μ: 1.8×10-6kg·s/m2

旋风除尘器进口尘浓cj: 100g/Nm3

— 36 —

江苏大学本科毕业论文

4.2 旋风除尘器几何尺寸的确定及其对旋风除尘器性能的影响

4.2.1 进口面积Fj

Fj=a×b=0.02m2

取a=2b,则a=0.2m,b=0.1m。

4.2.2 筒体直径D

一般,旋风除尘器的直径越小,旋转半径越小,粉尘颗粒所受的离心力越大,旋风除尘器的除尘效率也就越高。但过小的筒体直径,由于旋风除尘器器壁与排气管太近,可造成较大直径颗粒有可能反弹至中心气流而被带走,使除尘效率降低。另外,筒体太小容易引起堵塞,尤其对于粘性物质。通常取

筒体直径D=4b=4×0.1=0.4m

4.2.3 筒体长度h

通常,较高除尘效率的旋风除尘器,都有较大的长度比例。它不但能使进入筒体的尘粒停留时间增长,有利于分离,且能使尚未到达排气管的颗粒有更多的机会从旋流核心中分离出来,减少二次夹带,以提高除尘效率。足够长的旋风除尘器,还可避免旋转气流对灰斗顶部的磨损。但是过长的旋风除尘器会占据较大的空间。因此,提出旋风除尘器自然长度l这一概念。即从排气管下端至旋风除尘器自然旋转顶端的距离

在设计中,旋风除尘器的高度H,应保证有足够的自然长度,但大于自然长度的过长旋风除尘器显然是不经济的。一般常取旋风除尘器的圆筒段高度,h=(1.5~2.0)D。

— 37 —

江苏大学本科毕业论文

筒体长度h=1.5D=1.5×0.4=0.6m

4.2.4 锥体尺寸

旋风除尘器的圆锥体可以在较短的轴向距离内将外旋流变为内旋流,节省了空间和材料。另外,在―自由旋流区‖采用圆锥型结构,旋转半径可逐渐变小,使切向速度不断提高,离心力随之增大,这样,除尘效率将会随离心力的增加而提高。圆锥体的另一个作用,是将已分离出来的粉尘微粒集中于旋风分离器中心,以便于将其排入贮灰斗中。

为防止由于核心旋流与锥壁接触时将已分离下来的粉尘重新卷入核心旋流,而造成二次夹带,要求排灰口直径D1不得小于1/4de。

排灰口直径D1=0.3D=0.3×0.4=0.12m

旋风除尘器的圆锥高度,直接与圆锥体的半锥角α和锥体下端排灰口直径D1有关。当锥体高度一定,而锥体角度较大时,由于气流旋流半径很快变小,很容易造成核心气流有器壁撞击,使沿锥壁旋转而下的尘粒被内旋流所带走,影响除尘效率。所以,半锥角不宜过大。另外,它还取决于粉尘颗粒的物理性质,一般α≤30°。设计时常取α=13~15°。

设计中一般取圆锥高度(H-h)=(2~2.5)D0

H-h=2.0D=2×0.4=0.8m

4.2.5 旋风除尘器的进口

旋风除尘器有两种主要的进口形式——轴向进口和切向进口。切向进口又分为螺旋面进口、渐开线进口及切向进口。

渐开线(蜗壳形)进口可以减少进口气流对筒体内气流的撞击和干扰。由于从蜗壳形进口进入筒体的气流宽度逐渐变窄,使颗粒向壁面移动的距离减小,而且加大了进口气体和排气管的距离,减少气流的短路机会,因而提高除尘效率。与其他进口型式相比,蜗壳形进口处理量大,压力损失小,是比较理想的一种进口型式。本设计采用渐开线进口。

进口管可以制成矩形和圆形两种型式。但由于圆形进口管与旋风除尘器器壁只有一点相切,而矩形进口管其整个高度均与筒壁相切。故本设计采用矩形进口管。

— 38 —

江苏大学本科毕业论文

矩形宽度b和高度a的比例要适当,通常长而窄的进口管与器壁有着更大的接触面。宽度b越小,临界粒径越小,除尘效率越高。但过长而窄的进口也是不利的。因为进口太长,为了要保持一定的气体旋转圈数N,必须加长筒体,否则除尘效率仍不能提高。一般矩形进口管高与宽之比为a/b=2~3。

b=(0.2~0.25)D; a=(0.4~0.75)D

4.2.6 排气管

一定范围内,排气管直径越小,则旋风分离器的除尘效率越高,压力损失也越大。反之,除尘器的效率越低,压力损失也越小。根据经验可得,D/d=2.5~3时,除尘效率达到最高。如果再增加D/d(即减小排气管直径),除尘效率提高缓慢,但阻力系数急剧上升。一般常取d=(0.3~0.5)D。

由于旋流是在排气管与器壁之间运动。因此,排气管的插入深度hc,直接影响旋风除尘器的性能。插入深度过大,缩短了排气管与锥体底部的距离,减少了气体的旋转圈数N。同时也增多了二次夹带机会,排气管插入深度过大,会增加表面摩擦,提高了压力损失。但插入深度过小,或甚至不插入筒体,会造成正常旋流核心的弯曲,甚至破坏,使其处于不稳定状态。同时也容易造成气流短路而降低除尘效率。因此,插入深度要适当,一般为hc≥0.8a。

4.3 冷水泵的设计

4.3.1 已知条件

q?24.12kg/s?

????

?????????。 时,?5??100k0gs/,??100.5?10Pa?s,取流速

又q?u??

4?d2?

?,所以d?

?0.143m 所以可以选择内径为?????的管材。

4.3.2 选泵计算

以冷水槽液面为???截面,夹套入口处取???截面。

— 39 —

江苏大学本科毕业论文

?????,?????,????????

2P2?Pu2?u121H?Z2?Z1???Hf? ?g2g

?

d?du?0.15?1.5?10000.1??2.238?105,查得??0.0181。 ?0.00067,Re??5?100.5?10150

又已知l?40m,??5(包括出口阻力、入口阻力、弯头和阀门阻力) 2240?20??1.5?l?u??0.0181??5???1.4m 所以?Hf???????0.152?9.81d2g????1.013?105

所以H?17??1.4?28.73m 1000?9.81

故可以选用水泵IS100?65?200,转速???????????,流量???m/h,H?50m, 3

??70%,轴功率P?17.9kW,?NPSH?r?3.6m

验算轴功率是合用的。

4.3.3 最大允许安装高度的计算 最大允许安装高度Hg?P0?Pv??Hf(0?1)??NPSH?r,其中 ?g

2?l?u???? ?H(f0?1)?????d?2g

??????时,Pv?70.136kPa。l?8m,??1.5(包括入口和阀门阻力)

d?60mm,??0.024 832???3???2.84m 于是?H(f0?1)??0.024?0.06?2?9.81?

1.013?105?70.136?103

所以最大允许安装高度H??2.84?2.5??2.05m965.3?9.81

即只要在冷水槽液面以下即可。

— 40 —

江苏大学本科毕业论文

致 谢

本设计是在倪良老师的指导下完成的,倪老师以严谨求学的态度、高度的敬业精神、孜孜以求的工作作风和大胆创新的进取精神对我产生重要的影响,在此谨向倪老师表示崇高的敬意和衷心的感谢!

同时也感谢江苏中能硅业的同事,在设计过程因为有他们的帮助,我攻克了一个个技术难题,为设计的最终完成铺平了道路。

感谢三年来为我们传授知识的诸位老师,他们的言身传教使我打下了坚实的专业基础,解决了设计上的专业问题,保证设计顺利完成。

本设计可以说是对我函授三年学习的一个检查,当然也意味着我的函授本科三年将要结束。徐州中大及江苏大学教会了我认真踏实的学习态度,严谨周密的思维,因此在以后的学习工作中要继续保持,脚踏实地才能把事情做好。

最后衷心感谢审阅本文的各位专家与老师!谢谢你们能够在百忙之中抽出时间来阅读本文,热切期待各位的批评与指正!

— 41 —

江苏大学本科毕业论文

参考文献

[1] 侯文顺主编. 化工设计概论. 第2版. 北京:化学工业出版社,2005.

[2] 陈声宗. 化工过程开发与设计. 北京:化学工业出版社,2005(8):297-306

[3] 柴诚敬,刘国维,李婀娜. 化工原理课程设计. 天津:天津科学出版社,1995(11):7-34.

[4] 夏清,陈常贵主编. 化工原理.修订版. 天津:天津大学出版社,2005.

[5] 陈焕章,李国庭等编著.化工设计概论.北京:化学工业出版社,2008,67-102

[6] 林雪梅. 原甲酸三乙酯的生产技术与市场状况. 中国氯碱,2001.

[7] 张石铭主编. 化工容器及设备. 武汉:湖北科学技术出版社,1984

[8] 刘道德编著. 化工设备的选择与工艺设计. 长沙:中南工业大学出版社, 1992.

[9] 化学工业部人事教育司, 化学工业部教育培训中心组织编写. 物料输送. 北京:化学工业

出版社, 1997

[10] 华南工学院化工原理教研组编. 化工过程及设备设计. 广州:华南工学院出版社,1986

[11] 大连理工大学化工原理教研室编; 樊希山等编. 化工原理课程设计. 大连:大连理工大学

出版社 1994

[12] 宋建池, 范秀山, 王训遒主编. 化工厂系统安全工程. 北京:化学工业出版社教材出版中

心,2004

[13] 王凯全主编. 化工安全工程学. 北京:中国石化出版社,2007

— 42 —

江苏大学本科毕业论文

附 录

1.聚丙烯车间工艺流程图 1张

2.聚丙烯车间平面布置图 1张

3.聚丙烯车间立面布置图 1张

4.聚丙烯车间主管道布置图 1张

5.聚合釜设备图

6.闪蒸釜设备图

7.丙烯冷凝器设备图

— 43 — 1张 1张 1张

江苏大学本科毕业论文

The processes design of 8kt/t polypropylene

Abstract: This is the processes design of the polypropylene manufacture device and technology whose annual production is 8000 tons. In accordance with design specifications and production process load, the design carries on a reasonable design and adjustment to the production processes of polypropylene; it carries on the design calculation to the size of the main equipments polymerizers and flash and removing activity kettles, especially to the size of the stirrer of the polymerizer, finger-type removing heat pipe and the jacket, which all belong to the complex polymerizer; it also carries on the design calculation to the size of the cyclone which is choosed from the refine department, the cool-water pump has also been selected here. According to the making, installation and safe of devices, and the sale of the task, adopt three polymerizers paralleled, two flash and removing activity kettles paralleled to produce polypropylene, and the materiel balance and heat balance have been done here.

Key words: polypropylene; polymerization; flash and removing activity; propylene

— 44 —

-

化学论文

多媒体在化学教学中的运用广西马山县白山镇合群初中罗杰关键词:多媒体;化学;教学摘要:计算机辅助教学在课堂教学中日益显露出其不可比拟…

-

分析化学论文

分析化学论文摘要:分析化学的眼睛作用在于它能帮助人们发现生活中对人们有益处但是被人们忽略的东西,也在于它能发现安全隐患,挖掘出生活…

-

实用生活化学论文

实用生活化学论文人类正面临有史以来最严重的环境危机,由于人口急剧的增加,资源的消耗日益扩大,人均耕地、淡水和矿产等资源占有量逐渐减…

-

教育新政下练习中化学论文

教育新政下练习中的化学[摘要]教学质量是我们学校的生存之本,轻负高质又是我们学校的基本教学精神,通过对化学课堂练习设计的深入研究,…

-

食品化学论文

食品化学论文武凌云时莉莉文乐闫俊朝10级食品科学技术学院食品质量安全(2)班浅谈食品化学与食品安全的关系摘要:本文简要介绍了食品化…

-

大学生职业生涯规划书范文-化学专业

前言?记得去年x月16号刚刚步入大学校门的时候,些许希冀,些许兴奋,些许迷茫,些许不安,四年之中的学习生活应该怎样度过?四年之后的…

-

初中化学教学论文范文

化学初中化学高效课堂教学初探湘潭市雨湖区塔岭中学唐炳新课程教学要求时短高效但不等于不要教学质量素质教育也不等于不要学生的认知基础那…

-

6化学专业毕业论文范文

附件网络教育毕业论文论文题目初中化学教学中情景教学的设计与实施学生姓名XXX指导教师XXX学科专业化学教育学号XXXXXXXXXX…

-

化学专业毕业论文范文两篇

化学专业毕业论文范文两篇化学专业毕业论文范文两篇篇一摘要创建支撑合作学习的有效学习环境首先是创建能满足学生归属感和影响力需要的情感…

-

文档初三化学小论文

20xx2下旬刊下转第136页摘要学习化学对初三学生来说是新奇而又特殊的认知过程通过教师细致指导使学生掌握基础知识基本技能和发展智…

-

数学建模论文范文xxx

1问题的提出位于我国西南地区的某个偏远贫困村,年平均降水量不足20mm,是典型的缺水地区。过去村民的日常生活和农业生产用水一方面靠…